Изобретение относится к теплообменным аппаратам холодильной, криогенной и другой теплообменной технике.

Во многих современных производствах в больших количествах выделяется низкотемпературное тепло, которое трудно утилизировать и поэтому приходится отводить в окружающую среду.

Перспективным представляется использование воздушного охлаждения.

Основной задачей при проектировании теплообменных аппаратов с воздушным охлаждением является получение высоких коэффициентов теплоотдачи от теплообменных поверхностей к воздуху при минимальном аэродинамическом сопротивлении аппаратов.

Одним из главных направлений повышения интенсивности передачи тепла к воздуху можно рассматривать увеличение поверхности теплообмена.

Интенсификация процессов теплообмена, повышение компактности теплообменных аппаратов возможны путем использования в качестве оребрения пористых и сетчатых материалов с развитой внутренней поверхностью.

Основной задачей является обеспечение циркуляции воздуха через пористые ребра с наименьшими гидравлическими сопротивлениями.

В этой связи появилась задача создания принципиально новых теплообменных аппаратов для охлаждения и конденсации различных сред при контакте теплоносителей через разделяющую стенку, в которой в качестве ребер использовались бы пористые пластины, а циркуляция охлаждающей среды происходила бы через них.

Известен пакет теплообменника “Пластан” [1], где пластины собраны в пакет и зафиксированы по торцам распределительными плитами. Причем пластины собраны в пакет через уплотнительные элементы. На пластинах на расстоянии, равном 5-10% от длины пакета, выполнены уступы, глубина которых равна 1,0-1,5 ширины уплотнительного кольца. Пластины попарно связаны между собой в отдельные короба через уплотнительные элементы, которые на участке уступов повторяют форму пластин.

К недостаткам такой конструкции следует отнести ее низкую эффективность вследствие диссипации вихревых структур, образующихся за уступами, в то время как ядро потока приводит к турбулизации всего потока и опережающему росту гидравлического сопротивления по сравнению с ростом теплоотдачи.

Известен также пакет пластин для теплообменника и теплообменник, содержащий данный набор пластин [2].

Пакет для пластин теплообмена содержит набор параллельных металлических теплообменных пластин и волнистую центральную часть, так что соединенные между собою смежные пластины образуют двойной противоточный контур двух различных сред. На продольных кромках каждой из теплообменных пластин имеется элемент связи для соединения двух соседних пластин. Причем образуется пакет чередующихся открытых и закрытых концов, а на углах имеются стыковочные элементы для соединения теплообменных пластин с элементами.

Каждый элемент связи продольных кромок тепловых пластин представляет собой тавровый профиль, ребро которого соединено с продольной кромкой соответствующей тепловой пластины непрерывным герметичным сварным швом.

Данная конструкция, обеспечивая компактность теплообменника, не решает задачу снижения гидравлического сопротивления.

Еще в 1995 году для увеличения коэффициента теплоотдачи без существенного роста гидравлического сопротивления (описание изобретения [3]) было предложено использование волнистой поверхности теплообмена в виде чередования выступов и впадин. Они имеют одинаковые размеры по отношению к осевой линии. Смежные поверхности образуют диффузорно-конфузорные каналы. Выступы выполнены с острой кромкой.

К недостаткам следует отнести трудность использования теплообменника при наличии существенной разницы в давлениях теплоносителей, низкую надежность.

Также представляет интерес изобретение [4], в котором дана конструкция теплообменника, содержащего коллекторы и каналы по крайней мере для двух теплоносителей, организованные пакетом теплопроводных пластин с рядами отверстий и проставок между рядами отверстий, разделяющих теплоносители. Причем проставки выполнены полыми, с наклонными перемычками-турбулизаторами в зоне каждого отверстия пластин и наложенными на отверстия пластин с поворотом на угол 180° через каждую пластину. Имеются также турбулизирующие элементы в виде выступов.

Известен теплообменник, выбранный в качестве прототипа [5].

Теплообменник содержит пакет в виде попарно собранных вертикальных гофрированных металлических пластин и пористых пластинчатых вставок.

Вставки имеют длину, большую длины пластин. Участки вставок, выходящие обоими концами за пределы пластин, соединены между собой в шахматном порядке посредством крышек.

Пластины в сборе образуют каналы для охлаждаемой рабочей среды. По торцам каждой из пар пластин установлены крышки, перекрывающие каналы и снабженные патрубками для подвода и отвода охлаждаемых сред.

Охлаждаемая среда сверху по патрубкам (для подвода) поступает в каналы, откуда через патрубки отвода выводится из теплообменника.

Охлаждаемая среда снизу поступает в каналы между вставками, не соединенными крышками, и через эти вставки крышками выводится из каналов, обмениваясь при этом теплом с охлаждаемой средой через стенки пластин и вставок.

К недостаткам данной конструкции теплообменника следует отнести наличие глухих крышек, соединяющих в шахматном порядке концы пористых вставок. Теплоноситель, поступающий снизу в каналы теплообменника, полностью проходит через эти вставки в соседние каналы между вставками, что приводит к снижению эффективности пористого оребрения, увеличению затрат на преодоление сопротивлений при движении охлаждающей среды.

Цель настоящего изобретения - увеличить теплопередачу без существенного роста гидравлического сопротивления.

Цель достигается тем, что коллекторы снабжены перегородками, которые обеспечивают движение охлаждаемой жидкости из впускного коллектора по ряду труб вверх к выпускному коллектору; затем через другой ряд труб вниз к впускному коллектору, после чего среда по третьему ряду труб подается вверх к выпускному коллектору с выходом из теплообменного аппарата.

Трубы в поперечном сечении имеют форму вытянутой капли, расположены в шахматном порядке и собраны рядами в пакет, а ряды разделены сетчатыми пластинами. Трубы прикреплены к сетчатым пластинам. В струю воздуха, поступающую в межтрубное пространство, нагнетается мелкодиспертный распыл воды, например, с помощью форсунок.

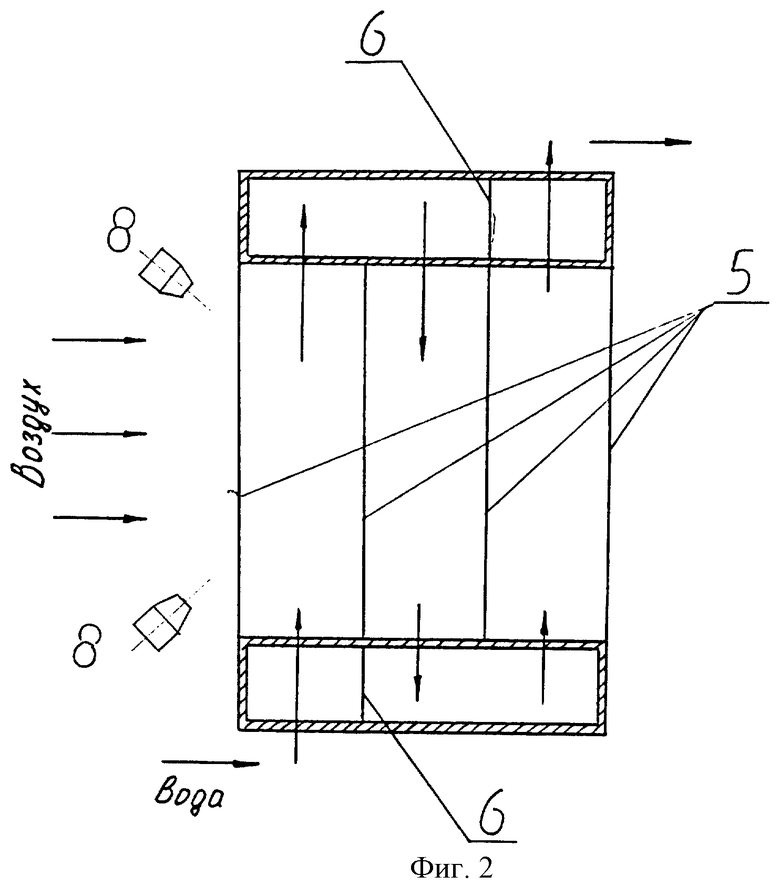

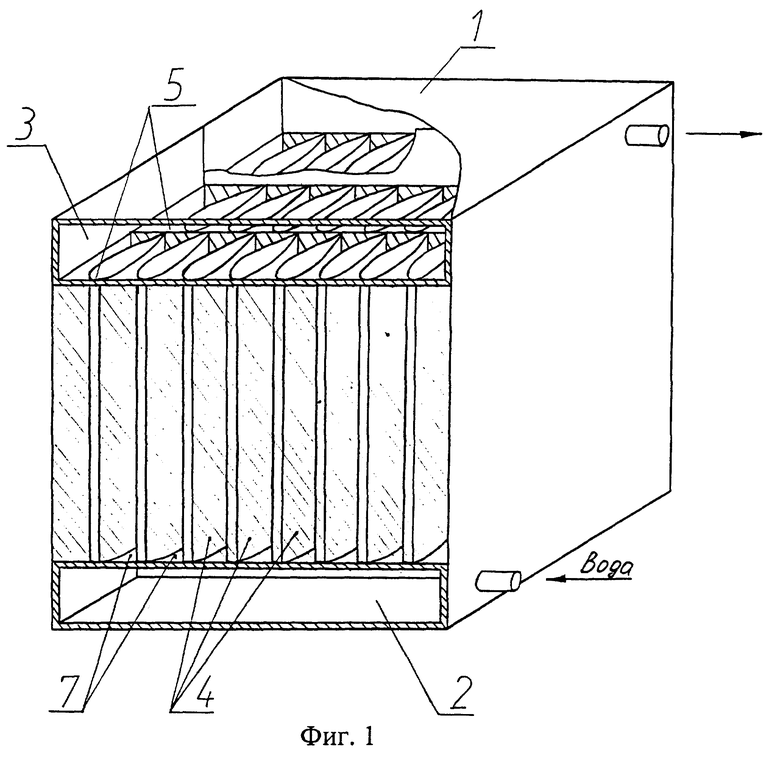

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема теплообменного аппарата; на фиг.2 - схема потоков воды, воздуха и мелкодиспертного распыла воды.

Теплообменный аппарат состоит из корпуса 1, впускного коллектора 2, труб 4, выпускного коллектора 3, сетчатых пластин 5, перегородок коллекторов 6, межтрубного пространства 7, форсунок 8.

Трубы 4 в поперечном сечении выполнены в виде вытянутой капли. Вытянутое сечение труб 4 позволяет увеличить поверхность теплообмена и уменьшить турбулизацию воздуха.

Для улучшения теплообмена трубы 4 расположены в шахматном порядке. Причем трубы 4 выпуклой наружной стороной привариваются к сетчатой пластине 5, расположенной впереди, а противоположной стороной труба 4 крепится к последующей сетчатой пластине 5.

Для повышения теплообмена в струю воздуха нагнетается мелкодиспертный распыл воды, например, с помощью форсунок 8.

Теплообменный аппарат работает следующим образом.

Охлаждаемая среда поступает в впускной коллектор 2, затем под давлением поступает вверх по ряду труб 4 в выпускной коллектор 3. Благодаря перегородке 6 выпускного коллектора 3 среда направляется вниз по другому ряду труб 4 в впускной коллектор 2, затем перегородкой 6 впускного коллектора 2 направляется вверх по следующему ряду труб 4 в выпускной коллектор 3 и выводится из теплообменника.

Перед подачей воздуха в межтрубное пространство 7 теплообменного аппарата в струю воздуха нагнетается мелкодиспертный распыл воды, например, с помощью форсунок 8.

Воздух, проходя через сетчатые пластины 5, ряды труб 4, забирает тепло охлаждаемой среды, проходящей по трубам 4, и выходит на другую сторону теплообменника.

При высокой скорости подачи воздуха теплообмен происходит в основном через наружную полусферу поверхности трубы 4, другая внутренняя полусфера трубы 4 работает с меньшей интенсивностью, так как мало соприкасается с воздухом.

Если же поперечное сечение трубы 4 имеет форму вытянутой капли, то воздух продолжает соприкасаться и со второй половиной поверхности трубы 4, забирая тепло. Тем самым повышается эффект теплообменника.

При впрыске мелкодиспертного распыла воды в поток нагнетаемого воздуха влага испаряется на поверхности теплообменного аппарата, понижая температуру стенки.

Для определения эффективности предложенной конструкции теплообменного аппарата были проведены исследования. Исследованию подвергались два типа теплообменных элемента. Первый элемент был выполнен в виде стальной трубы круглого сечения диаметром 15 мм, а второй - в форме вытянутой капли тем же диаметром. Длина труб составляла 450 мм. Для повышения теплоотдачи в воздух нагнетается мелкодиспертный распыл воды с помощью форсунки.

Экспериментальные исследования показали, что применение труб каплеобразного сечения в воздушных теплообменных аппаратах вместо труб круглого сечения, использование сетчатых пластин, впрыска в охлаждаемую среду мелкодиспертной жидкости дали положительные результаты.

Продолжительность охлаждения воды от 90 до 40°С сокращается на 25-30%.

Литература

1. Изобретение РФ №2137998, заявлено 13.05.1998.

2. Заявка на изобретение РФ №98107316/06, заявлено 20.04.1998.

3. Изобретение РФ №2031348, заявлено 20.03.1995.

4. Изобретение РФ №2039921, заявлено 20.07.1995.

5. Авт. свид. СССР №892177, заявлено 19.10.1979 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ-КОНДЕНСАТОР | 2003 |

|

RU2246671C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386095C2 |

| Установка для кондиционирования воздуха транспортного средства | 1980 |

|

SU975464A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323100C1 |

| ХИМИЧЕСКИЙ РЕАКТОР С АДИАБАТИЧЕСКИМИ СЛОЯМИ КАТАЛИЗАТОРА И АКСИАЛЬНЫМ ПОТОКОМ | 2018 |

|

RU2775262C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ С СОТОВЫМИ ЭЛЕМЕНТАМИ | 2004 |

|

RU2265782C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323102C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2022 |

|

RU2790537C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323101C1 |

| Устройство и способы для охлаждения и очистки нагретых отходящих газов | 2020 |

|

RU2748332C1 |

Изобретение предназначено для применения в теплообменных аппаратах холодильной, криогенной и других областях теплообменной техники. Теплообменный аппарат содержит корпус, впускной и выпускной коллекторы, трубы, соединенные в пакет, причем впускной и выпускной коллекторы снабжены перегородками, трубы в поперечном сечении имеют форму вытянутой капли, собраны в шахматном порядке в ряды, ряды труб разделены сетчатыми пластинами и приварены к ним, трубы обдуваются воздухом, в который нагнетается мелкодисперсный распыл воды. Кроме того, трубы наружной стороной крепятся к сетчатой пластине, расположенной впереди, а противоположной стороной труба крепится к последующей сетчатой пластине, а в воздух, поступающий в межтрубное пространство, нагнетается мелкодисперсный распыл воды, например, с помощью форсунок. Изобретение позволяет увеличить теплоотдачу без существенного роста гидравлического сопротивления. 2 ил.

| Пластинчатый теплообменник | 1979 |

|

SU892177A1 |

| Теплообменник | 1991 |

|

SU1815578A1 |

| Пластинчатый теплообменник | 1976 |

|

SU571692A2 |

| Теплообменный элемент пластинчатого теплообменника | 1986 |

|

SU1370420A1 |

Авторы

Даты

2004-12-10—Публикация

2003-02-11—Подача