Настоящее изобретение относится к способу производства винилхлорида посредством термического крекинга 1,2-дихлорэтана (EDC), в котором является возможным улучшение баланса энергии, времени работы (интервала между сеансами технического обслуживания) крекинг-печи и/или выхода винилхлорида, по сравнению с современным уровнем техники (см. таблицу 1).

Способы производства винилхлорида посредством термического крекинга известны, например, из патента Германии DE 3440685. Он описывает нагрев 1,2-дихлорэтана в конвекционной зоне крекинг-печи, испарение его вместе с паром во внешнем теплообменнике (испарителе EDC) и введение его в газообразной форме в крекинг-печь при температуре 195°C, при давлении 1,3 МПа (способ с низким давлением). В дальнейшем крекинг-газы подают на переработку. Во всей системе имеет место низкое давление системы 1,3 МПа, которое оказывает отрицательное воздействие; при удалении хлористого водорода требуется высокая энергия для конденсации, поскольку конденсация газа должна происходить при очень низкой температуре. В дополнение к этому высокая тепловая энергия(494°C), с которой поток крекинг-газа покидает крекинг-печь, не используется.

Недостатки этого способа являются, в частности, следующими:

a) высокое потребление мощности на тонну целевого продукта для генерирования энергии охлаждения, необходимой для конденсации, и, таким образом, удаления побочного продукта хлористого водорода,

b) высокое потребление энергии, которого требует испарение EDC перед тем, как его вводят в крекинг-печь, и

c) повышенная потребность в энергии в крекинг-печи, возникающая в результате низкой температуры EDC на входе крекинг-печи, приблизительно всего лишь 195°C.

Из патента Германии EP 0264065B1 известен также способ производства винилхлорида посредством термического крекинга, где тепловая энергия крекинг-газа (иначе говоря, газового потока, который покидает зону излучения крекинг-печи и температура которого в этой точке, как говорят, равна примерно 496°C) частично используется теплообменником, в котором EDC, который уже прошел через конвекционную зону крекинг-печи и, таким образом, нагрелся, испаряется. Однако в этом случае также тепловая энергия паров, покидающих колонну закалки, которая следует за крекинг-печью, не используется. В дополнение к этому, давление в крекинг-печи является относительно высоким (большим, чем 2,5 МПа, крекинг высокого давления), так что небольшие флуктуации температуры приводят к очень большим флуктуациям давления. Например, флуктуации давления в испарителе EDC перед крекинг-печью, которые влияют на время реакции, а следовательно, на время пребывания дихлорэтана в крекинг-печи, не могут быть компенсированы.

По этой причине целью настоящего изобретения является создание устройства и способа для производства винилхлорида посредством термического крекинга 1,2-дихлорэтана (EDC), в которых экономическая эффективность повышается по сравнению с современным уровнем техники.

Настоящее изобретение относится к устройству для производства винилхлорида посредством термического крекинга 1,2-дихлорэтана, включающему в себя, по меньшей мере, крекинг-печь, колонну закалки и устройство для очистки в указанном порядке, в котором в линии ввода, через которую 1,2-дихлорэтан вводится в зону излучения крекинг-печи, обеспечивается заданное давление в пределах от 1,4 до 3,5 или от 1,5 до 3,5 или от 1,4 до 2,5 МПа и располагается, по меньшей мере, первый теплообменник, посредством которого компенсируются флуктуации давления и флуктуации температуры при испарении EDC.

Настоящее изобретение также относится к способу производства винилхлорида посредством термического крекинга 1,2-дихлорэтана в крекинг-печи, в котором в системе поддерживается среднее давление от 1,4 до 2,5 МПа и предусматривается нагреваемый извне и регулируемый отдельно теплообменник, посредством которого могут компенсироваться флуктуации давления и флуктуации температуры в системе.

Другие преимущественные варианты осуществления настоящего изобретения станут понятны из следующей далее формулы изобретения, описания и фигуры.

В соответствии с одним из вариантов осуществления устройства и способа 1,2-дихлорэтан нагревают до его реакции в зоне излучения крекинг-печи с использованием тепла отходящего газа после закалки, иначе говоря, отходящего (сбросового) тепла потока из верхней части колонны закалки. В соответствии с особенно предпочтительной формой осуществления другое избыточное тепло системы также может использоваться для нагрева 1,2-дихлорэтана, который должен вводиться в зону излучения крекинг-печи. В этом случае является особенно преимущественным, чтобы система нагрева EDC была дополнительно объединена с теплообменником, который проходит через конвекционную зону крекинг-печи и использует избыточное тепло отработанных газов крекинг-печи.

Первый теплообменник может также упоминаться как триммерный теплообменник, поскольку, например, в дополнение к регулировке давления он может также использоваться как работающий на внешнем пару теплообменник для тонкой регулировки потребления тепла при крекинге EDC.

Данный первый теплообменник, который также может использоваться для тонкой регулировки температуры исходных материалов 1,2-дихлорэтана, предпочтительно располагается между вторым теплообменником, при помощи которого используются уходящие газы потока из верхней части колонны закалки, и третьим теплообменником, который встраивается в конвекционную зону крекинг-печи.

Эта внешняя подача энергии, как показано, является преимущественной для лучшей регулировки давления в крекинг-установке. Таким способом, то есть посредством подвода внешней энергии, могут компенсироваться флуктуации давления при испарении EDC, а следовательно, и в линии ввода. В этом случае является преимущественным, чтобы была предусмотрена система автоматического контроля, которая измеряет давление при испарении EDC и, если давление изменяется, автоматически или вручную изменяет температуру нагреваемого извне первого теплообменника таким образом, что давление возвращается к заданному значению.

В соответствии с особенно предпочтительной формой осуществления 1,2-дихлорэтан нагревают почти до температуры кипения на трех ступенях, используя теплосодержание горячих крекинг-газов и отработанных газов крекинг-печи:

- во втором теплообменнике, который использует избыточное тепло колонны закалки, жидкий 1,2-дихлорэтан нагревают приблизительно до 120-150°C под действием насыщенной смеси паров (в основном содержащей винилхлорид, хлористый водород и непрореагировавший 1,2-дихлорэтан), которая покидает колонну закалки в верхней части,

- в первом теплообменнике (триммерный теплообменник = работающий на пару теплообменник для регулировки давления и/или тонкой регулировки потребления тепла при крекинге EDC) жидкий 1,2-дихлорэтан дополнительно нагревают извне паром,

- в третьем теплообменнике, в конвекционной зоне крекинг-печи, 1,2-дихлорэтан, который по-прежнему является жидким, нагревают отработанными газами крекинг-печи до 200-250°C.

1,2-дихлорэтан, который все еще является жидким после 3-стадийного процесса нагрева, испаряется во внешнем, так называемом "испарителе EDC", используя избыточное тепло горячих крекинг-газов, имеющих температуру 450-550°C, исходящих из крекинг-печи, при давлении от 1,4 до 3,5 МПа, предпочтительно от 1,4 до 2,5 МПа и в особенности от 1,6 до 2,2 МПа.

Затем газообразный 1,2-дихлорэтан проходит в зону излучения крекинг-печи и нагревается более чем до 450°С в пределах 5-10 секунд, предпочтительно в пределах 6-7 секунд. Давление в змеевике крекинг-печи в зоне излучения составляет от 1,6 до 2,2 Мпа, предпочтительно от 1,8 до 2,1 Мпа.

Подача энергии в крекинг-печь предпочтительно распределяется следующим образом.

1-ый ряд горелок (поступление EDC): 30-70%

Ряд (ряды) горелок в середине: 20-40%

Последний ряд горелок (выход крекинг-газа): 10-20%

Общее время пребывания EDC в зоне излучения крекинг-печи должно составлять 15-30 секунд, предпочтительно 18-23 секунд. Горячий крекинг-газ, имеющий температуру от 450 до 550°С, проходит через внешний испаритель EDC, а после этого охлаждается до температуры насыщения паров в колонне закалки посредством непосредственного охлаждения жидкой смесью 1,2-дихлорэтана, винилхлорида и растворенного хлористого водорода. Давление в колонне закалки составляет 1,4-2 МПа, предпочтительно 1,5-1,7 МПа.

Поток из верхней части колонны закалки преимущественно используют для предварительного нагрева жидкого 1,2-дихлорэтана, а затем охлаждают до 50-60°С охлаждающей водой или посредством воздушных охладителей. Газовый поток и жидкий поток из квенчинг-системы затем поступают на дистилляцию для разделения хлористого водорода, винилхлорида и непрореагировавшего 1,2-дихлорэтана. На первой стадии хлористый водород отделяется от винилхлорида и 1,2-дихлорэтана в верхней части колонны. Благодаря давлению гашения 1,5-1,7 МПа первая дистилляционная колонна работает при 1,2 МПа и -25°С в верхней части.

В верхней части конвекционной зоны крекинг-печи может получаться пар и/или может предварительно нагреваться используемый для горения в крекинг-печи воздух, в то время как отработанные газы одновременно с этим охлаждаются.

Неожиданно обнаружено, что строгое следование конкретным рабочим параметрам, в частности давлению в крекинг-печи 1,6-1,9 МПа, быстрому нагреву 1,2-дихлорэтана в первой части зоны излучения, и строгое следование описанным выше временам пребывания и/или конкретному режиму горения в индивидуальных сегментах крекинг-печи резко сокращает образование побочных продуктов и, в то же время, увеличивает время работы печи. Потребление охлаждающей мощности, необходимое для сжижения возвращаемого материала, составляет, благодаря давлению в первой дистилляционной колонне, всего лишь 35,4 кВт/т целевого продукта.

Выход EDC (выход винилхлорида по отношению к прореагировавшему чистому 1,2-дихлорэтану), получаемый в соответствии с описанным способом, составляет 99,5%. Благодаря высокой входной температуре 1,2-дихлорэтана в зоне излучения крекинг-печи, потребление первичной энергии в крекинг-печи также является очень низким, по сравнению с другими известными способами.

Следующая далее таблица показывает настоящее изобретение по сравнению с известными патентом Германии DE 3440685 и Европейским патентом EP 0264065, обсуждаемыми во введении.

DE 3440685

EP 0264065

Определения:

образование побочных продуктов = сумма всех побочных продуктов, образующихся при крекинге 1,2-дихлорэтана,

выход 1,2-дихлорэтана = выход винилхлорида по отношению к чистому прореагировавшему 1,2-дихлорэтану,

общее потребление энергии: общая первичная энергия, используемая в крекинг-печи (трубчатом реакторе), в форме горючего (отопительного) газа или жидкого печного топлива,

потребление энергии при испарении EDC: энергия, используемая для нагрева 1,2-дихлорэтана в испарителе EDC до температуры кипения и для общего испарения потока 1,2-дихлорэтана в крекинг-печь (трубчатый реактор); в случае крекинга высокого давления и настоящего изобретения эта энергия извлекается из крекинг-газа после того, как он покидает трубчатый реактор, в случае крекинга низкого давления эта энергия подается извне с помощью пара,

время работы печи = время, после которого реакция должна прерываться для очистки крекинг-печи (трубчатого реактора),

мощность на охлаждение для сжижения хлористого водорода в колонне для HCl = электрическая энергия, которая должна использоваться для генерирования холода с целью конденсации того количества хлористого водорода, которое требуется в качестве возвращаемого материала в первой дистилляционной колонне (колонне для HCl).

Данные, представленные в таблице, ясно показывают, что описанный здесь способ в соответствии с настоящим изобретением впервые делает возможным получение трех решающих преимуществ крекинга низкого давления: высокого выхода, низкой скорости формирования побочных продуктов и длительного времени работы печи, при потреблении энергии, которая выдерживает сравнение с крекингом высокого давления.

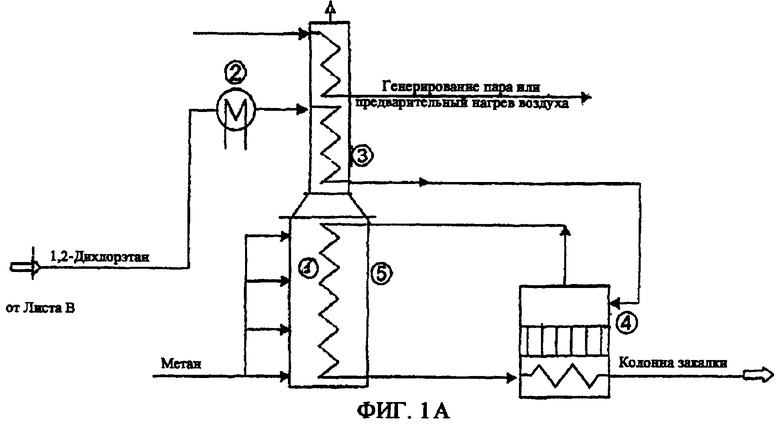

Настоящее изобретение будет также описываться ниже со ссылками на чертежи, где изображена блок-схема способа и в то же самое время представлена схематическая иллюстрация конструкции устройства для производства винилхлорида.

На фиг.1А показаны крекинг-печь и узел испарения, который осуществляет первичное использование отходящего тепла потока крекинг-газа. На фиг.1B можно видеть колонну закалки и линии ввода в узел очистки.

Способ может осуществляться, например, следующим образом.

42 т/час 1,2-дихлорэтана при температуре 120°C доводят до давления 3,6 МПа посредством насоса 1 (лист B) и предварительно нагревают приблизительно до 160°C с помощью второго теплообменника 7 (лист B), который нагревается газовым потоком насыщенных паров из колонны закалки, и с помощью первого теплообменника и триммерного теплообменника 2 (лист A), который необходим для регулировки давления в испарителе EDC, и вводят в конвекционную зону 3 (лист A) крекинг-печи 1 (лист A). В конвекционной зоне 3 1,2-дихлорэтан нагревают до 230°C отработанными газами и, в зависимости от состояния наполнения внешнего испарителя 1,2-дихлорэтана, пропускают посредством регулировочного клапана в испаритель 4 EDC (лист A). С помощью крекинг-газов, содержащих горячий винилхлорид, имеющих температуру приблизительно 490°C, которые протекают через трубы внешнего испарителя 1,2-дихлорэтана, 1,2-дихлорэтан нагревают до температуры кипения и испаряют при давлении 2,2 МПа. Горячий 1,2-дихлорэтан, имеющий температуру 232°C, вводится посредством регулирующего клапана в верхнюю часть зоны излучения 5 крекинг-печи 1 (лист A). Крекинг-печь 1 топят, например, 1270 нм3/час природного газа. Распределение нагревательного газа в 4 рядах горелок является, например, следующим:

1-ый ряд, вверху (поступление EDC), приблизительно 40% от общего количества природного газа,

2-ой ряд, вверху/в середине, приблизительно 30% от общего количества природного газа,

3-ий ряд, внизу/в середине, приблизительно 18% от общего количества природного газа,

4-ый ряд, внизу (выход крекинг газа), приблизительно 12% от общего количества природного газа.

Общее преобразование 1,2-дихлорэтана в винилхлорид в реально осуществляемом примере составляет 55,9%.

Поток крекинг-газа, состоящий из винилхлорида, 1,2-дихлорэтана, хлористого водорода и побочных продуктов, вытекает приблизительно при 490oC из зоны излучения крекинг-печи во внешний испаритель EDC.

Этот поток охлаждают до 260°C в испарителе посредством испарения EDC и вводят в колонну закалки 6 (лист B). Давление в верхней части колонны закалки 6 равно 1,6 МПа. Поток крекинг-газа, который насыщают с помощью жидкой смеси 1,2-дихлорэтана, винилхлорида и хлористого водорода, частично конденсируется в воздушном охладителе 8 (лист B). При регулировании ее уровня жидкость выкачивают из рециклирующей емкости 9 (лист B) посредством насоса в колонну, в которой HCl через верхнюю часть отделяется от VCM, непрореагировавшего EDC и побочных продуктов. Поток несконденсировавшегося газа охлаждают в дополнительном теплообменнике 10 (лист B) и подобным же образом вводят в указанный выше процесс дистилляционного разделения.

Донный поток из колонны закалки 6 вводят в одностадийную емкость для испарения 11 (лист B) для отделения твердых продуктов. Не содержащий твердых продуктов поток из верхней части емкости для испарения конденсируется в теплообменнике 12 (лист B) и закачивается в рассмотренную выше дистилляционную колонну. Не содержащий винилхлорида и не содержащий хлористого водорода донный поток из емкости для испарения подают для очистки EDC посредством дистилляции.

Для системы, описанной здесь в целом, в качестве примера баланс побочных продуктов составляется следующим образом:

анализ 1,2-дихлорэтана, вводимого в крекинг-печь,

анализ потоков хлористого водорода из колонны для HCl на оксихлорирование,

анализ донного потока из колонны HCl в колонну винилхлорида,

анализ донного потока из емкости для испарения в вакуумную колонну.

Баланс побочных продуктов, соответствующий приведенному выше примеру, дает 11 кг побочных продуктов на тонну целевого продукта (винилхлорида) при крекинг-преобразовании 55,9%. Выход 1,2-дихлорэтана равен 99,52% (мас).

Время работы крекинг-печи до следующей операции очистки равно 19 мес.

Величины потребления энергии являются следующими:

- потребление энергии при крекинге EDC: 904 кВт/т винилхлорида,

- потребление энергии для испарения 1,2-дихлорэтана посредством крекинг-газа (уже включено в 904 кВт),

- электрическая энергия для сжижения хлористого водорода в верхней части первой дистилляционной колонны: 35,4 кВт/т винилхлорида.

В соответствии с другими вариантами осуществления способа, в дополнение к использованию для нагрева EDC конвекционная зона крекинг-печи служит для генерации пара и/или нагрева воздуха для горения.

Другой вариант осуществления предусматривает, что охлаждение крекинг-газов имеет место, по большей части, в рамках процесса закалки посредством прямого контакта горячих крекинг-газов охлажденным жидким EDC, винилхлоридом и хлористым водородом, которые, например, распыляют в зону закалки в противотоке.

Другая форма осуществления предусматривает, что охлаждение крекинг-газов имеет место, по большей части, в рамках процесса закалки на тарелках колонны, которые загружены охлажденным жидким EDC с верхней части, и в противотоке к крекинг-газам.

Другая форма осуществления способа отличается тем, что распределение нагревательной среды крекинг-печи по отдельным рядам горелок регулируется посредством измерения температуры продукта в каждом сегменте крекинг-печи и регулировки подачи топлива в соответствии с этим.

Еще один вариант осуществления способа отличается тем, что первая ступень дистилляции для удаления хлористого водорода работает при давлении конденсации от 1,1 до 1,3 МПа и при температуре конденсации от -22°C до -26°C.

Другой вариант осуществления способа отличается тем, что поток, содержащий высококипящие фракции и твердые продукты, который выходит из нижней части колонны закалки, освобождают от твердых продуктов в одностадийном испарителе и вводят посредством насоса в колонну для удаления хлористого водорода. Поток, содержащий твердые продукты и высококипящие фракции, который освобожден от винилхлорида и хлористого водорода, подают на дистилляцию для извлечения 1,2-дихлорэтана.

Другая форма осуществления способа отличается тем, что поток, содержащий высококипящие фракции и твердые продукты, выходит из нижней части колонны закалки, предварительно очищается в емкости отстойника для удаления крупных твердых частиц, а затем разделяется в дистилляционной колонне на не содержащий хлористого водорода и винилхлорида донный поток, который состоит, по большей части, из EDC, и не содержащий твердых продуктов поток из верхней части, который содержит все количество хлористого водорода и винилхлорида. Поток дистиллята, который освобожден от твердых продуктов, вводят, например, с помощью насоса в колонну для удаления хлористого водорода. Донный поток, содержащий твердые продукты и высококипящие фракции, который освобожден от винилхлорида и хлористого водорода, затем вводят для дистилляции, например, для извлечения 1,2-дихлорэтана.

Другая форма осуществления способа отличается тем, что поток, содержащий высококипящие фракции и твердые продукты, который выходит из нижней части колонны закалки, освобождают от твердых продуктов в двухступенчатом испарителе и вводят с помощью насоса в колонну для отделения хлористого водорода. Поток, содержащий твердые продукты и высококипящие фракции, который освобожден от винилхлорида и хлористого водорода, затем необязательно подают на дистилляцию для извлечения 1,2-дихлорэтана.

Другая форма осуществления способа отличается тем, что, на первой стадии дистилляции смесь хлористого водорода и винилхлорида удаляют через верхнюю часть в качестве дистиллята, а смесь винилхлорида и 1,2-дихлорэтана удаляют через нижнюю часть колонны.

Одна из форм осуществления устройства отличается тем, что она содержит триммерный теплообменник, крекинг-печь для EDC, содержащую конвекционную зону и зону излучения, колонну закалки, имеющую теплообменник в верхней части, воздушный и/или водяной охладитель в качестве конденсатора в верхней части колонны закалки, по меньшей мере, один приемник с насосом, емкость для испарения в нижней части колонны закалки, конденсатор в нижней части колонны закалки и теплообменник для охлаждения потока газа из верхней части колонны закалки, до того как он поступает на дистилляцию.

Посредством настоящего изобретения, описанного здесь, впервые является возможным улучшить баланс энергии термического крекинга 1,2-дихлорэтана, уменьшить время пребывания газов в крекинг-печи, ограничить образование побочных продуктов и, тем самым, увеличить время работы крекинг-печи, иначе говоря, интервал времени между двумя периодами технического обслуживания.

Настоящее изобретение относится к способу производства винилхлорида посредством термического крекинга, в котором баланс энергии, время работы крекинг-печи и/или выход реакции заметно улучшаются по сравнению с современным уровнем техники. В змеевике крекинг-печи устанавливается давление от 1,5 до 3,5 МПа при температуре от 450 до 550°C и для предварительного нагрева вводимого EDC (=1,2-дихлорэтан) используется, среди прочего, отходящее тепло потока газа, покидающего верхнюю часть колонны закалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлорида | 1988 |

|

SU1665874A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| Способ и установка для производства винилхлорида из 1,2-дихлорэтана | 2020 |

|

RU2784525C1 |

| СПОСОБ РАБОТЫ ДИСТИЛЛЯЦИОННОЙ КОЛОННЫ ДЛЯ ОЧИСТКИ 1,2-ДИХЛОРЭТАНА И ДЛЯ СОВМЕЩЕННОГО ВЫПАРИВАНИЯ РАСТВОРА ЕДКОГО НАТРА | 2006 |

|

RU2455274C2 |

| Способ получения винилхлорида | 1987 |

|

SU1598862A3 |

| Способ получения винилхлорида | 1987 |

|

SU1740364A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| Способ и установка для производства винилхлорида из 1,2-дихлорэтана | 2020 |

|

RU2785841C1 |

| СИСТЕМА ПЕЧИ ДЛЯ КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ В НЕЙ | 2018 |

|

RU2764677C2 |

Изобретение может быть использовано для производства винилхлорида посредством термического крекинга 1,2-дихлорэтана. 1,2-дихлорэтан с давлением 3,6 МПА вводят в конвекционную зону 3 крекинг-печи 1, где нагревают до 230°С, затем пропускают в испаритель 4. Нагрев 1,2-дихлорэтана в крекинг-печи, по меньшей мере, до 450°С осуществляют в течение от 15 до 30 секунд. Подача энергии в крекинг-печь осуществляется за счет сжигания нагревательного газа, распределение которого осуществляется на трех ступенях в виде рядов горелок, где каждая ступень может содержать одну или несколько горелок. Первая ступень представляет собой ряд горелок на входе 1,2-дихлорэтана и обеспечивает от 30 до 70%, вторая ступень представляет собой ряды горелок в середине и обеспечивает от 20 до 40% и третья ступень представляет собой ряд горелок на выходе крекинг-газов и обеспечивает от 10 до 20%. Изобретение позволяет повысить экономическую эффективность производства винилхлорида, 12 з.п. ф-лы, 1 табл., 2 ил.

Приоритет по пп.1, 2, 3, 4, 7 и 9 установлен от 06.06.2003.

Приоритет по пп.5, 6, 8, 10-13 установлен от 11.04.2003.

| US 4788357 A, 29.11.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| Способ получения винилхлорида | 1988 |

|

SU1665874A3 |

| Способ переработки продуктов пиролиза дихлорэтана | 1990 |

|

SU1773899A1 |

| 0 |

|

SU270007A1 | |

Авторы

Даты

2008-04-27—Публикация

2004-03-17—Подача