Изобретение относится к получению изделий в виде волокон и пленок путем регенерации из растворов смесей природных полимеров целлюлозы и фиброина, которые могут быть использованы, например, для изготовления изделий бельевого ассортимента.

Изделия из волокон и пленок регенерированной целлюлозы применяются, например, для создания материалов одежды, в том числе нижнего белья. Гигроскопичность целлюлозных материалов является их достоинством, но вместе с тем приводит к таким недостаткам, как значительная потеря прочности в мокром состоянии и неустойчивость к действию бактерий и грибков. Материалам из целлюлозы можно придать бактериостатические свойства (способность замедлять развитие бактерий) введением добавок, например природного полимера хитозана (Z.Jia, D.Shen, W.Xi. Synthesis and antibacterial activies of quaternary salt of chitosan // Carbohydrate Research. 2001. P.1-6). Пленки из смесей целлюлозы и хитозана при соотношении 95:5-80:20 являются достаточно эластичными (С.З.Роговина, Л.К.Голова, О.Е.Бородина, Г.А.Вихорева. Хитозаново-целлюлозные пленки, полученные из смесей полисахаридов в N-метилморфолин-N-оксиде // Химические волокна. 2002. №1. С.18-20). Однако волокнисто-пленочные материалы из смеси целлюлозы с хитозаном являются негомогенными и по сути композиционными, поэтому для увеличения их прочности требуется введение сшивающих агентов, большинство из которых вредны для организма (С.З.Роговина, Т.А.Акопова, Г.А.Вихорева, И.Н.Горбачева, С.Н.Зеленецкий. Получение целлюлозно-хитозановых смесей под действием сдвиговых деформаций в присутствии сшивающих агентов // Высокомолекулярные соединения. 2000. Т.42Б. №9. С.1489-1494). Кроме того, эти материалы также имеют недостатки при эксплуатации во влажном состоянии: полиэлектролит хитозан обладает высокой способностью к набуханию, особенно в кислой и щелочной среде. Впитываемая влага в итоге приводит к ухудшению физико-механических свойств материала.

Устойчивость прочностных характеристик к действию влаги может быть достигнута добавлением к целлюлозе более гидрофобного полимера. Причем, учитывая область применения, желательно использовать в качестве второго компонента природный полимер, например фиброин шелка. Имеются данные о физико-механических свойствах пленок, полученных смешением медноаммиачных растворов целлюлозы и фиброина при соотношениях 20:80-80:20 (Freddi G., Romano M., Massafra M.R., Tsukada M. Silk Fibroin/Cellulose Blend Films: Preparation, Structure, and Physical Properties // J. Appl. Polym. Sci. 1995. V.56. P.1537-1545.). Прочность пленок зависит от соотношения компонентов смеси. Недостатком метода получения материала является то, что при растворении в медноаммиачном комплексе происходит сильная деструкция фиброина. Кроме того, сам растворитель экологически опасен и в промышленном масштабе в настоящее время не применяется.

Наиболее близким к заявляемому является способ получения пленок из смесей фиброина с целлюлозой в органическом растворителе N-метилморфолин-N-оксиде при 95°С (Сашина Е.С., Внучкин А.В., Новоселов Н.П. Получение и свойства пленок смесей фиброина с целлюлозой из растворов в N-метилморфолин-N-оксиде // Журнал прикладной химии. 2006. Т.79. №5. С.816-820). Пленки получают путем смешения растворов фиброина в NMMO с растворами целлюлозы в этом же растворителе при концентрации полимеров 4 мас.% и соотношениях целлюлоза: фиброин 10:90-90:10 с последующей коагуляцией под действием водно-спиртовой смеси и высушиванием на воздухе. Наилучшими физико-механическими свойствами обладают пленки с соотношением целлюлоза/фиброин 70:30. Обладая рядом преимуществ, пленки не обеспечивают комбинации прочности в мокром состоянии и бактериостатических свойств, поскольку в прототипе такая задача не ставится. Несмотря на применение общего растворителя в пленках имеет место разделение на участки, обогащенные целлюлозой и обогащенные фиброином. Причиной негомогенности является структура полимеров в материале. В прототипе указано, что в растворе в NMMO и в смеси с целлюлозой макромолекулы фиброина имеют преимущественно кристаллическую складчатую структуру. Находясь в складчатой форме, макромолекулы фиброина взаимодействуют между собой внутри «складок», при этом их гидрофобные участки обращены наружу и не позволяют приблизиться гидрофильным макромолекулам целлюлозы. В свою очередь, макромолекулы целлюлозы также взаимодействуют преимущественно друг с другом внутри обогащенных ею участков. В мокром состоянии материала эти участки из быстро набухающей целлюлозы представляют собой «слабые места», приводящие к потере прочности материала. Устойчивость к развитию бактерий также не обеспечивается. При попадании бактерий на эти обогащенные целлюлозой участки, при благоприятных условиях (температуре, влажности) они начинают быстро размножаться.

Техническим результатом заявляемого изобретения является улучшение бактериостатических свойств материала при одновременном увеличении прочности в мокром состоянии в процессе эксплуатации за счет создания гомогенной смеси, в которой макромолекулы целлюлозы и фиброина имеют структуру статистического клубка или спирали и взаимодействуют друг с другом за счет межмолекулярных водородных связей. Поставленная задача достигается тем, что в способе получения материала в виде волокон или пленок из смеси целлюлозы и фиброина путем приготовления по отдельности растворов целлюлозы и фиброина в органическом растворителе, смешиванием этих растворов с последующей регенерацией и сушкой, отличающемся тем, что в качестве целлюлозы используют целлюлозу древесную со степенью полимеризации 200-400, в качестве растворителя - ионный растворитель, в котором катион имеет формулу:

где R1=С2Н5 или С4Н9, а анион представляет собой Cl- или СН3СОО-, приготовление растворов с концентрациями 5-15 мас.% осуществляют при 60-90°С и одновременном турбулентном перемешивании полимеров со скоростью вращения лопастей мешалки 600-1200 об/мин и поступательном движении вверх-вниз с амплитудой 200-2000 мм и частотой 0,1-2,5 с-1 до полного растворения полимеров, при этом соотношение целлюлоза: фиброин в смеси составляет 95:5-60:40. Регенерацию полимеров проводят осаждением в водную или водно-органическую ванну.

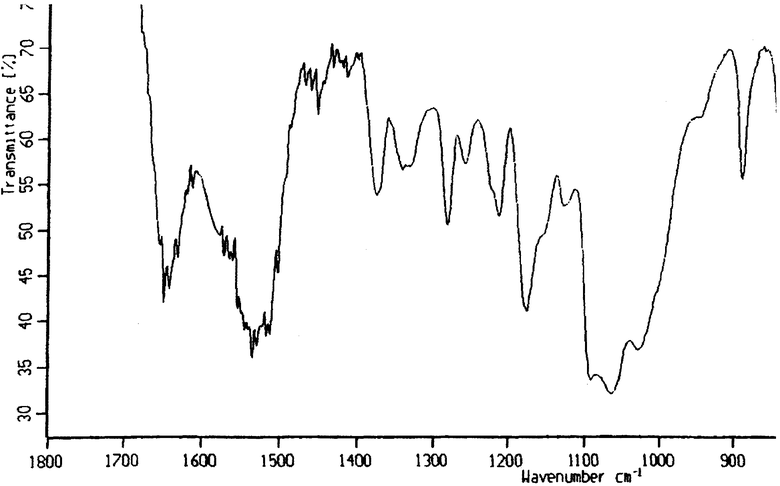

Существенным отличием предлагаемого способа является создание гомогенной смеси целлюлозы с фиброином, в которой осуществляется межмолекулярное взаимодействие разнородных макромолекул, имеющих структуру статистического клубка, что достигается использованием указанных в формуле изобретения ионных растворителей, в которых при температуре в диапазоне 60-90°С осуществляют растворение целлюлозы со степенью полимеризации 200-400 и фиброина. В указанных ионных растворителях при оговоренных условиях растворения (температура, турбулентное перемешивание) макромолекулы целлюлозы со степенью полимеризации 200-400 и фиброина принимают форму статистического клубка, а сам раствор представляет собой макромолекулярную дисперсию. Это способствует более гомогенному их перемешиванию. Диспергирование целлюлозы до отдельных макромолекул в форме статистического клубка подтверждается результатами исследований методами светорассеяния (радиус инерции Rg частиц в растворе составляет около 60 нм, что соответствует молекулярной дисперсии целлюлозы). Структура фиброина в материале доказана методом ИКС (на чертеже приведен ИК-спектр пленки фиброина, в котором характерная частота поглощения Амид I соответствует 1650 см-1, что характеризует структуру макромолекул как спиральную или форму статистического клубка). При сравнении с прототипом, фиброин имеет преимущественно складчатую кристаллическую форму, соответствующая частота Амида I 1637 см-1.

Для достижения этого состояния при растворении в ионном растворителе осуществляют перемешивание, при котором лопасти мешалки вращаются со скоростью 600-1200 об/мин и одновременно совершают поступательное движение вверх-вниз с амплитудой 200-2000 мм и частотой 0,1-2,5 с-1. За счет этого создается турбулентное движение ионной жидкости, в которой макромолекулы фиброина в кристаллической антипараллельной структуре полимера отделяются друг от друга («растаскиваются» в противоположных направлениях) и принимают форму спирали или статистического клубка. Взаимодействие фиброина с целлюлозой (степень полимеризации 200-400) осуществляется путем создания водородных связей между разнородными макромолекулами, после чего гидрофобные группы фиброина оказываются обращенными в раствор. Следствием является получение после удаления растворителя пленок или волокон с повышенной устойчивостью к воде, прочностные свойства в мокром состоянии существенно выше. Гомогенность материала благодаря перемешиванию и взаимопроникновению макромолекул обеспечивает высокие бактериостатические свойства и развитие бактерий задерживается присутствием фиброина практически во всех микроучастках материала. Экспериментально обнаружено, что величина, характеризующая показатель бактериостатических свойств, неаддитивна, то есть не имеет линейной зависимости от количества добавляемого в смесь фиброина. Экспериментально обнаружено также, что древесная целлюлоза со степенью полимеризации 200-400 дает наилучшие результаты при смешении с фиброином. Это обусловлено стерическими условиями при формировании связей между полимерами в растворе, поскольку оптимальное взаимное перемешивание имеет место при сравнимых показателях длины макромолекулярной цепи.

Способ иллюстрируется следующими примерами.

Пример 1 (прототип).

Отмытый от жировых и минеральных примесей фиброин натурального шелка Bombyx mori и целлюлозу древесную со степенью полимеризации 495 по отдельности растворяли в NMMO при 95°С в течение 5 ч. NMMO взят в форме моногидрата, температура плавления 72°С. Для приготовления растворов концентрацией 4 мас.% брали по 4 г каждого полимера на 96 г NMMO. Полноту растворения контролировали под микроскопом в поляризованном свете при увеличении 200 раз. После окончания процесса растворения смешивали 140 г раствора целлюлозы и 60 г раствора фиброина, таким образом соотношение целлюлоза: фиброин 70:30. (При необходимости увеличения количества раствора пропорционально увеличивают массу компонентов при смешении, достигая нужную пропорцию.) Пленки получали нанесением растворов на стеклянные пластины с последующей коагуляцией под действием водно-спиртовой смеси (1/1). После коагуляции пленки промывали дистиллированной водой до полного удаления растворителя и высушивали на воздухе до равновесной влажности.

Измерения прочности проводили на разрывной машине Instron согласно DIN EN ISO 527-3. Перед измерением образцы выдерживали в воде в течение 20 мин при комнатной температуре, затем отжимали между листами фильтровальной бумаги с одинаковым усилием.

Бактериостатическую активность материалов характеризовали показателем замедления роста бактерий в сравнении с контрольным материалом. В качестве контрольного материала использовалась пленка из целлюлозы древесной со степенью полимеризации 495, которую растворяли в NMMO при 95°С. Бактериостатическую активность материала определяли следующим образом. Исследовали рост наиболее часто встречающихся с учетом области применения материалов (нижнее белье) бактерий Escherichia coli и Staphylococcus aureus. Бактерии были выращены из штаммов на соответствующих питательных средах в течение 24 ч при температуре 37°С. Далее бактерии были осаждены, отмыты три раза в солевом растворе с последующим центрифугированием. Наносили 1 мл бактериальной суспензии, содержащей 102 бактерий, на поверхность исследуемого образца (пленки или волокна). После нанесения образец инкубировали в течение 24 ч при 37°С, с последующим подсчетом количества клеток на поверхности при помощи микроскопа с окулярным сетчатым микрометром в 20 полях зрения. Полученный в результате подсчета показатель количества бактерий N сравнивали с контрольным No (на пленке из целлюлозы). Показателем бактериостатических свойств служит соотношение lg N0/lg N. Так, значение показателя, равное 1, означает, что через 24 часа инкубирования количество бактерий на исследуемой пленке в 10 раз меньше, чем на контрольной при тех же условиях, показатель 2 - в 100 раз меньше.

Пример 2.

Фиброин и целлюлозу древесную со степенью полимеризации 380 по отдельности (по 6 г полимера на 94 г растворителя) растворяли в 1-бутил-3-метилимидазолинхлориде (ионный растворитель I из табл.1) при 80°С в течение 2,5 ч. При этом осуществляли перемешивание со скоростью 800 об/мин при одновременном поступательном движении лопастей мешалки вверх-вниз с амплитудой 400 мм и частотой 1,1 с-1. Полученные растворы концентрацией 6% смешивали при соотношениях целлюлоза: фиброин 95:5 (190 г раствора целлюлозы и 10 г раствора фиброина). Получение пленок и испытания проводили аналогично примеру 1.

Из этого раствора были получены также волокна путем продавливания раствора через фильеру через воздушный зазор в осадительную ванну. Прочность (разрывное усилие) волокон в мокром состоянии составила 30,4 8 сН/текс; разрывное удлинение 17,2%; показатель бактериостатических свойств 3,2.

Названия и формулы растворителей сведены в таблицу 1. Состав, условия получения пленок представлены в таблице 2, свойства - в таблице 3.

Анализ приведенных в таблице 3 данных позволяет считать, что материалы, полученные из смеси целлюлозы с фиброином заявляемым способом, имеют прочность в мокром состоянии на 25-35% выше в сравнении с прототипом. Так, прочность в мокром состоянии пленки прототипа (пример 1) составила 36,9 Н/мм2, для материалов, полученных заявляемым способом, - от 42,5 (пример 15) до 49,7 (пример 14). При этом показатель бактериостатических свойств увеличивается в сравнении с прототипом с 1.3 для бактерий Escherichia coli и 1.2 для Staphylococcus aureus до 2,0 (примеры 2, 4, 15) - 2,8 (пример 8) и 2,0 (примеры 2, 4, 15) - 2,45 (пример 16) соответственно. Это означает, что через 24 часа количество бактерий на исследуемых образцах материала, полученного предлагаемым способом, меньше на 1-2 порядка (101-102).

При изменении диапазона соотношений компонентов в отличие от заявленного 95:5-60:40 (целлюлоза/фиброин) не достигается эффекта одновременного повышения прочности в мокром состоянии и улучшения бактериостатических свойств. При соблюдении заявленных соотношений от 95:5 (пример 2) до 60:40 (пример 3) достигается одновременное увеличение прочности в мокром состоянии и бактериостатических свойств. Степень полимеризации целлюлозы также имеет важное значение: она не должна быть ниже 200 (пример 4) и выше 400 (пример 5). При уменьшении СП целлюлозы менее 200 может резко снизиться прочность материала и устойчивость к действию бактерий, при увеличении СП выше 400 ухудшается растворимость полимера, не достигается оптимального взаимодействия с макромолекулами фиброина.

Использование любого указанных растворителей I (примеры 2-7, 11-18), II (пример 8), III (пример 9), IY (пример 10) приводит к ожидаемому эффекту. Концентрация полимеров в растворе может быть от 5 (пример 6) до 15% (пример 7), нижний предел связан с пленко- и волокнообразующей способностью растворов, верхний - с пределом растворимости и вязкостью. Нижний предел температурного диапазона растворения (60°С, пример 3) обусловлен температурой плавления ионных растворителей, верхний (90°С, примеры 4, 6) - началом интенсивной термодеструкции фиброина, приводящей к снижению прочностных свойств.

Параметры перемешивания (скорость вращения, частота и амплитуда движения лопастей мешалки) влияют на гомогенность материала. Приведенные в таблице 2 величины параметров перемешивания найдены экспериментальным путем и приводят к заявленному результату (повышению прочности в мокром состоянии и бактериостатических свойств материала за счет гомогенности). В примерах 13, 14 использованы минимальная и максимальная скорости вращения мешалки, в примерах 15, 16 - изменяется от 200 до 2000 мм амплитуда поступательного движения лопасти в растворителе, а примеры 17 и 18 дают возможность сравнить результаты использования различной частоты поступательного движения. Изменение параметров вращения выше или ниже заявленного диапазона или не приводит к получению гомогенной смеси, или в процессе растворения появляется большое количество мельчайших пузырьков воздуха в растворе. И то и другое становится причиной снижения прочности в мокром состоянии и бактериостатических свойств, то есть результат, который ставился перед получаемым материалом для бельевого ассортимента, не достигается.

В качестве осадительных ванн использованы вода и наиболее часто применяемые водно-органические смеси (вода-метанол, вода-этанол, вода-ацетон). Эксперимент по изучению бактериостатических свойств проведен на самых распространенных видах патогенных бактерий, которые могут развиваться при попадании на слизистые оболочки человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТВОРЕНИЯ НАТУРАЛЬНОГО ШЕЛКА | 2002 |

|

RU2217530C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2184750C2 |

| ЦЕЛЛЮЛОЗОСОДЕРЖАЩАЯ РАЗЖЕВЫВАЕМАЯ ПЛЕНКА | 2002 |

|

RU2294105C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2156265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ ЛЬНЯНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ФОРМОВАНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2020 |

|

RU2748551C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2202658C2 |

| Способ получения волокон из технической конопли | 2024 |

|

RU2828956C1 |

| СПОСОБ ФОРМИРОВАНИЯ БИОРЕЗОРБИРУЕМЫХ ФИБРОИНОВЫХ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ МЕТАКРИЛИРОВАННОГО ЖЕЛАТИНА | 2016 |

|

RU2645200C1 |

| Способ получения пленок в качестве носителей лекарственных препаратов | 2015 |

|

RU2623862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА ИЗ СМЕСИ ФИБРОИНА И ХИТОЗАНА | 2004 |

|

RU2270209C1 |

Изобретение относится к технологии получения волокон и пленок из смесей природных полимеров целлюлозы и фиброина, которые могут быть использованы, например, для изготовления изделий бельевого ассортимента. Способ включает приготовление по отдельности растворов целлюлозы и фиброина в органическом растворителе, смешение этих растворов целлюлозы и фиброина в органическом растворителе, регенерациию и сушку. Используют целлюлозу древесную со степенью полимеризации 200-400. Растворяют оба полимера до концентрации 5-15 мас.% в ионном растворителе, где катион имеет формулу:

R1=C2H5 или С4Н9, анион представляет собой Cl- или СН3СОО-, при одновременном турбулентном перемешивании до полного растворения при температуре 60-90°С. Соотношение целлюлоза: фиброин в смеси составляет 95:5-60:40. Скорость вращения при перемешивании 600-1200 об/мин, лопасти мешалки движутся вверх-вниз с амплитудой 200-2000 мм и частотой 0,12,5 c-1. Регенерацию полимеров проводят осаждением в водную или водно-органическую ванну. Изобретение обеспечивает улучшение бактериостатических свойств материала при одновременном увеличении прочности в мокром состоянии в процессе эксплуатации 1 з.п. ф-лы, 3 табл., 1 ил.

где R1=C2H5 или С4Н9, а анион представляет собой Cl- или СН3СОО-, приготовление растворов с концентрациями 5-15 мас.% осуществляют при 60-90°С и одновременном турбулентном перемешивании полимеров со скоростью вращения лопастей мешалки 600-1200 об/мин и поступательном движении вверх-вниз с амплитудой 200-2000 мм и частотой 0,1-2,5 с-1 до полного растворения полимеров, при этом соотношение целлюлоза: фиброин в смеси составляет 95:5-60:40.

| САШИНА Е.С | |||

| и др | |||

| Получение и свойства пленок смесей фиброина с целлюлозой из растворов в N-метилморфолин-N-оксиде | |||

| - Журнал прикладной химии, 2006, т.79, №5, с.816-820 | |||

| ТЕПЛОЗАЩИТНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2136504C1 |

| US 3447939 А, 03.07.1969 | |||

| Винтовой якорь для строительно-монтажных работ | 1960 |

|

SU136531A1 |

| JP 2003113312 А, 18.04.2003. | |||

Авторы

Даты

2008-04-27—Публикация

2007-01-09—Подача