Изобретение относится к области производства целлюлозы и может быть использовано для получения из прядильного раствора волокон повышенного качества из недорогого и быстро воспроизводимого травянистого сырья - технической конопли.

В настоящее время выведены сорта конопли, не обладающие, в отличие от конопли индийской, наркотическими свойствами. Техническая конопля обладает уникальной способностью десятикратного превышения прироста волокна по сравнению с древесной массой с единицы посадочной площади.

В настоящее время наблюдается устойчивая динамика роста производства и потребления волокон различной природы. Производство хлопка достигло своих предельных значений, а получение гидратцеллюлозных волокон напрямую связано с доступностью так называемой растворимой целлюлозы, производство которой за последние 25 лет увеличилось с 2,5 до 10 млн. тонн (FAO (Food and Agriculture Organization of the United Nations). FAOSTAT Forestry Database. https://www.fao.org/faostat/en/#data/FO/visualize. (Accessed 10.04.2023). В качестве источника целлюлозы выступают, как многолетние, так и однолетние растения. Источник целлюлозы определяет основные ее свойства - степень полимеризации, соотношение альфа-фракции, гетерополимеров, лигнина, содержание неорганических соединений и другие. В отличие от древесины со средней степенью полимеризации (СП) 5-10 тыс., хлопка, содержащего до 20 тыс. глюкопиранозных звеньев или льна до 8 тыс. для конопли эти значения составляют порядка 5500 (Fang G., Chen H.G., Chen A.Q., Мао K.W., Wang Q. An Efficient Method of Bio-Chemical Combined Treatment for Obtaining High-Quality Hemp Fiber. BioResources. 2017;12:1566-1578, doi: 10.15376/biores.l2.1.1566-1578; Pacaphol K., Aht-Ong D. Preparation of hemp nanofibers from agricultural waste by mechanical defibrillation in water. J. Clean. Prod. 2017; 142:1283-1295. doi: 10.1016/j.jclepro.2016.09.008). Древесина сильно уступает хлопку и лубяным культурам по содержанию целлюлозы. Средние значения для нее едва достигают 50% (Pacaphol К., Aht-Ong D. Preparation of hemp nanofibers from agricultural waste by mechanical defibrillation in water), для хлопка, льна и конопли доля целлюлозы составляет 97, 92 и 91% соответственно (R. M. Christie. Colour Chemistry. Royal Society of Chemistry, 2001. P. 205; J. Wiener, V. Kovacic, P. Dejlova. Differences between flax and hemp.AUTEX Research Journal. V. 3. №2. 2003. P. 58-63; Ming Liu, Anders Thygesen, John Summerscales, Anne S. Meyer. Targeted pre-treatment of hemp bast fibres for optimal performance in biocomposite materials: A review, Industrial Crops and Products, 108, 2017, 660-683). Гемицеллюлоза и лигнин являются основными примесями, которые требуется удалить из лигноцеллюлозной массы для получения качественных прядильных растворов. Содержание гетерополимеров в однолетних растениях может достигать 20% (Tarasov, D., Leitch, М. & Fatehi, P. Lignin-carbohydrate complexes: properties, applications, analyses, and methods of extraction: a review. Biotechnol Biofuels 11, 269 (2018)), для древесины 40% (Zhang J., Zhang H. & Zhang, J. Evaluation of liquid ammonia treatment on surface characteristics of hemp fiber. Cellulose 21, 569-579 (2014)). В отличие от гетерополимеров лигнин относится к трудно перерабатываемым отходам и часто напрямую поступает на соответствующие полигоны хранения. Поэтому предпочтительно использовать целлюлозосодержащее сырье с меньшим количеством данного компонента. В конопле содержание лигнина варьируется от 2 до 13%, во льне для сравнения до 8% (Zofija Jankauskiene, Bronislava Butkute, Elvyra Gruzdeviene, Jurgita Ceseviciene, Ana Luisa Fernando. Chemical composition and physical properties of dew- and water-retted hemp fibers, Industrial Crops and Products, Volume 75, Part B, 2015, 206-211; Day, A.; Ruel, K.; Neutelings, G.; Cronier, D.; David, H.; Hawkins, S.; Chabbert, B. Lignification in the flax stem: evidence for an unusual lignin in bast fibers. Planta, 2005. 222 (2), 234-245), что значительно ниже значений, наблюдаемых для древесины (21-31%) (Tarasov D., Leitch М. & Fatehi, P. Lignin-carbohydrate complexes: properties, applications, analyses, and methods of extraction: a review).

Удаление пектинов, гетерополимеров, водорастворимых и неорганических соединений из конопли позволяет получать лигноцеллюлозное сырье с высоким содержанием целлюлозы. Варка такого сырья обычно проводится с использованием меньшего количества реагентов и приводит к меньшему накоплению лигнина. Шесть гидроксильных групп в целлобиозе обеспечивают многочисленные возможности модификации дисахарида (Yang Yu, Theodore Tyrikos-Ergas, Yuntao Zhu, Giulio Fittolani, Vittorio Bordoni, Ankush Singhal, Richard J. Fair, Andrea Grafmuller, Prof. Peter H. Seeberger, Martina Delbianco. Systematic Hydrogen-Bond Manipulations To Establish Polysaccharide Structure-Property Correlations. Angewandte Chemie, 2019, 58(37), 13127-13132). Эти же группы (Н-связи) обеспечивают высокие механические и функциональные свойства целлюлозы (Wohlert М., Benselfelt Т., Wagberg L. et al. Cellulose and the role of hydrogen bonds: not in charge of everything. Cellulose 29, 1-23 (2022)), как конечного продукта, получаемого из прядильного раствора.

Под понятием «прядильный раствор» понимается концентрированный раствор из растительного сырья, очищенный от примесей и некоторых химических веществ и обладающий полимеризацией, позволяющей формировать тонкие волокна.

Известен способ получения микрокристаллической целлюлозы из тресты технической конопли. Осуществляют делигнификацию растительного сырья щелочным раствором гидроксида натрия при непрерывной термомеханохимической активации путем экструзионной обработки растительной массы. Затем осуществляют кислотный гидролиз растительной массы при температуре 95±5°С раствором, содержащим пероксид водорода, молибдат аммония и серную кислоту. Проводят отбелку при 65±5°С водным раствором пероксида водорода с концентрацией 1-4%, при этом водную среду предварительно подвергают неоднократной кавитационной обработке до получения рН 7,6-8,2 (RU 2804999, С08В 15/02, D21C 1/06, D21C 3/04, D21C 9/16 (2006.01), опубл. 10.10.2023 г.).

Варочный раствор по патенту содержит молибдат-ионы -МoО4-2, протоны Н+ и пероксид водорода, является интенсивным окислителем лигнина, что повышает интенсивность делигнификации целлюлозосодержащего сырья. Молибдат-ионы -МoО4-2, протоны Н+ и молекулы пероксида водорода создают комплексное соединение, которое по мере повышения температуры и при соприкосновении с целлюлозосодержащим сырьем, содержащим лигнин, выделяет атомарный кислород, селективно окисляющий лигнин.

При этом в этом патенте указано, что улучшается качество микрокристаллической целлюлозы, а именно повышается ее белизна и уменьшается количество темных включений. Видно, что речь идет о микрокристаллической целлюлозе, как конечном продукте.

Микрокристаллическая целлюлоза (МКЦ) - это продукт химической деструкции целлюлозы, отличающийся высокой степенью чистоты и высоким содержанием упорядоченной части целлюлозы с кристаллографической ориентацией макромолекул.

МКЦ имеет порошкообразную морфологию и состоит из частиц, являющихся агрегатами микрокристаллитов целлюлозы, деструктированной до так называемой «предельной» степени полимеризации (Battista О.А., Smith Р.А. Industrial and Engineering Chemistry, 1962, vol. 54, no. 9, pp. 20-29).

Одно из характерных свойств МКЦ - способность под воздействием высоких сдвиговых напряжений в воде диспергироваться с образованием устойчивых гелеобразных дисперсий, содержащих частицы длиной порядка 0,4 мкм и толщиной порядка 0,04 мкм. Размеры эти варьируют в зависимости от источника альфа-целлюлозы и, главным образом, от способа диспергирования («Микрокристаллическая целлюлоза: структура, свойства и области применения (обзор)», С.А. Аутлов, Н.Г. Базарнова, Е.Ю. Кушнир Алтайский государственный университет, «Химия растительного сырья», 2013. №3. С. 33-41).

Благодаря способности диспергироваться в водной среде МКЦ имеет высокоразвитую гидрофильную поверхность, содержащую очень большое число активных гидроксильных групп. Удельная поверхность МКЦ в сухом состоянии равна 3,5-4,5 м2/г и при ее контакте с водой увеличивается в десятки раз, что свидетельствует о набухании МКЦ (Beliakov N.A., Korol'kova S.V. Adsorbenty: katalog-spravochnik. [Adsorbents: catalog-directory.]. St. Petersburg, 1997, 80 p.).

Из приведенного видно, что известный способ не позволяет получать нитевой формы волокна технического применения, например, для тканей, в силу того, что полученный продукт гигроскопичен и не сохраняет (в зависимости от внешних условий) исходную форму.

Известен способ получения прядильного раствора из технической конопли для изготовления технической целлюлозы, включающий в себя варку с использованием щелочной варочной жидкости концентрацией не более 18 мас. % гидроокиси натрия в варочном котле, отделение полученной целлюлозы от жидкости, при этом варку проводят с добавлением антрахинона в количестве не более 0,1% от массы сырья, варочную жидкость обрабатывают с помощью полупроницаемых мембран обратного или прямого осмоса, регенерированную щелочную варочную жидкость возвращают на стадию варки в варочном котле, при этом температуру варки поддерживают в интервале 125-145°С (RU 2360055, D21C 3/02, D21C 5/00, D01C 1/02, С08В 1/08, опубл. 27.06.2009 г.). Это решение принято в качестве прототипа.

Техническая целлюлоза - волокнистый полуфабрикат, получаемый в промышленности очисткой волокон растительных тканей от нецеллюлозных компонентов. Техническая целлюлоза предназначена для дальнейшей переработки и производства бумаги, картона, искусственного волокна, гидрат-целлюлозы, простых и сложных эфиров целлюлозы.

Лигнин - наиболее значительная по массе нецеллюлозная составная часть целлюлозного сырья. Лигнин представляет собой смесь полимеров, содержащих в структуре ароматические кольца с присоединенными метоксильными группами, а кроме того, содержат несколько свободных гидроксильных групп. Лигнин можно считать сложным полифенольным производным пропилгваякола (пропил-2-метоксифенола) или простым полиэфиром различных полиокси-н-пропилбензолов с молекулярной массой 4000. Поскольку число свободных гидроксильных групп невелико, предполагают, что большая часть их принимает участие в образовании простых эфирных связей. Лигнин является самой нежелательной примесью в целлюлозном сырье, так как он склеивает волокна целлюлозы, придает им повышенное сопротивление боковым нагрузкам, а также затрудняет растворение целлюлозы и доступ химических реагентов к реакционным центрам целлюлозы в процессах ее химической модификации. Поэтому требуется обязательное удаление лигнина из целлюлозного сырья.

При очистке целлюлозы, наряду с удалением примесей, происходит разрушение морфологической структуры волокна (удаление первичной клеточной стенки, обладающей низкой реакционной способностью), а также разрыва побочных связей, образующихся в процессе биохимического синтеза между целлюлозой и другими компонентами клеточной стенки, что способствует повышению реакционной способности целлюлозы в последующих процессах полимераналогичных превращений.

В прототипе для удаления лигнина используется растворитель - гидроокись натрия, что позволяет удалить это включение. Но в реальности, система водородных связей не позволяет перерабатывать целлюлозу путем увеличения температуры по примеру термопластичных полимеров, так как температура начала деструкции целлюлозы значительно ниже теоретического значения перехода ее в текучее состояние (Голова Л.К., Куличихин В.Г., Папков С.П. Механизм растворения целлюлозы в неводных растворяющих системах. Высокомол. соед. Сер. А, 1986, т. 27, №9, с. 1795-1809). Отсюда, единственным способом переработки целлюлозы является получение растворов для последующего формования из него из него волокон, пленок и др. Но и в этом случае водородные связи играют решающую роль, ограничивая число потенциальных традиционных растворителей. Для разрыва межмолекулярных связей требуется, чтобы прямой растворитель обладал набором стерических и энергетических характеристик.

В работах показано, что к числу потенциальных прямых растворителей целлюлозы относятся растворители с высокими донорными свойствами, отвечающими за активное взаимодействие с целлюлозой. Подробно изучены такие растворители, как DMA/LiCl (R. Yudianti, A. Syampurwadi, Н. Onggo, М. Karina, Н. Uyama, J. Azuma. Properties of bacterial cellulose transparent film regenerated from dimethylacetamide-LiCl solution. // Polym. Adv. Technol. 2016. V. 27. №8. P.1102-1107), гидроксид натрия (Иовлева M.М. О новых волокнах получаемых из систем целлюлоза - водный раствор гидроксида натрия. Химические волокна. 1996. №1. - С. 11-14), водные растворы хлорида цинка (X. Lu, X. Shen. Solubility of bacteria cellulose in zinc chloride aqueous solutions. Carbohydrate Polymers. 2011. V. 86. №1. P. 239-244. DOI:10.1016/j.carbpol.2011.04.042), LiOH/мочевина/вода (Liu S. Effects of polymer concentration and coagulation temperature on the properties of regenerated cellulose films prepared from LiOH/urea solution / S. Liu, L. Zhang // Cellulose. - 2009. - Vol.16. - No.2. - P. 189-198), ионные жидкости (M. Gericke, К. Schlufter, Т. Liebert, Т. Heinze, Т. Budtova, Rheological Properties of CelluloseAonic Liquid Solutions: From Dilute to Concentrated States. Biomacromolecules. 10 (2009) 1188-1194) и другие. К сожалению, все перечисленные растворители, используемые для приготовления прядильных вискозных растворов целлюлозы не позволяют получить прядильный раствор, удовлетворяющий ряду требований к получаемому раствору: массовая доля альфа-фракции не менее 90%, массовая доля смол и жиров не более 0,35%, содержание влаги не более 10%.

Кроме того, в патенте описан процесс варки тресты конопли, то есть получение прядильного раствора, обладающего вязкостью и свойством полимеризации. Но не описан процесс получения конечного продукта - самой технической целлюлозы. В реальности, полученную техническую целлюлозу в виде массы волокон в последующем обрабатывают механически для гидравлически для разбиения этой массы на волокнистые части или пух. И только после этого этот пух поступает на стадию формования из него нити (Ю.С. Иванов, А.Б. Никандров, А.Г. Кузнецов «Производство сульфатной целлюлозы» часть I, учебное пособие, Высшая школа технологии и энергетики, Санкт-Петербург, 2017, стр. 4).

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении процесса получения нитеобразных волокон из переработанной технической конопли за счет увеличения объема удаляемого лигнина при варке сырья.

Указанный технический результат достигается тем, что способ получения волокон из технической конопли включает в себя варку в течение 12 час с перемешиванием смеси измельченной до порошковой фракции с размером до 250 мкм прошедшей как минимум двухмесячную мацерацию конопляной тресты со степенью полимеризации от 400 до 700 в растворе N-метилморфолин-N-оксида с температурой плавления 120°С и с содержанием воды не более 10% от объема при добавлении антиокислителя в виде пропилгаллата в концентрации 0,5% до получения гомогенного раствора, затем раствор пропускают через фильеру с направлением свежесформованного непрополимеризированного волокна вниз, после выхода из фильеры свежесформованное волокно, опускающееся вниз, пропускают через воздушный зазор высотой 5-15 см при температуре 20±2°С и влажности 50±5%, далее волокно пропускают через осадительную ванну, в которой в качестве осадителя используют воду комнатной температуры, и подают подвергшееся полимеризации волокно на намоточный вал.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

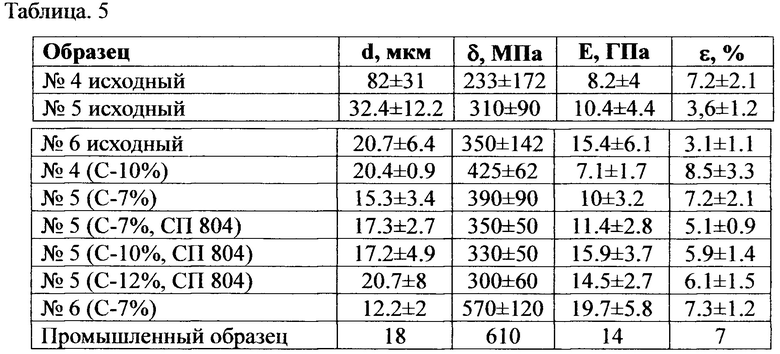

На фиг. 1 - блок-схема получения волокон нитевидной формы из конопляной тресты;

фиг. 2 - схема вискозиметра с фильерой;

фиг. 3 - СЭМ-микрофотографии поверхностей конопляных волокон образца

№5;

фиг. 4 - то же, что на фиг. 3, увеличено;

фиг. 5 - микрофотографии волокон Лиоцелл, сформованных из 12%-ного раствора конопляной целлюлозы в NMMO из образца №5 (СП 804);

фиг. 6 - то же, что на фиг. 5, увеличено.

Согласно настоящему изобретению, способ получения прядильного раствора из технической конопли.

Особенностью способа является применение прошедшей как минимум двухмесячную мацерацию конопляной тресты и использование в качестве растворителя N-метилморфолин-N-оксида.

Получение прядильного раствора из технической конопли имеет свои особенности. В зависимости от степени зрелости растения его морфология и химический состав могут значительно различаться (V. Mediavilla, М. Leupin, А. Keller. Influence of the growth stage of industrial hemp on the yield formation in relation to certain fibre quality traits. Industrial Crops and Products. V. 13. №1. 2001. P. 49-56). Изменяется состав и после уборки урожая, когда скошенная солома остается в поле для мацерации. В процессе мацерации происходит постоянное смачивание, сушка, воздействие ультрафиолетового излучения и т.д. на солому. Большую роль играют бактерии, для которых скошенная конопля является хорошей питательной средой. В результате после выдерживания соломы в таких условиях в течение заданного промежутка времени происходит расщепление волокон (пеньки) от костры.

Продолжительность мацерации можно варьировать от нескольких недель до нескольких месяцев. При этом химический состав волокон будет также изменяться. В первую очередь уменьшается содержание пектинов и водорастворимых веществ, когда как доля целлюлозы возрастает (Ming Liu, Dinesh Fernando, Geoffrey Daniel, Bo Madsen, Anne S. Meyer, Marcel Tutor Ale, Anders Thygesen. Effect of harvest time and field retting duration on the chemical composition, morphology and mechanical properties of hemp fibers. Industrial Crops and Products. V. 69. 2015. P. 29-39). Изменение соотношения компонентов конопли приводит к структурным трансформациям, например, индекс кристалличности целлюлозы возрастает почти на 20% (до 73%) для образцов, подвергшихся как минимум двухмесячной мацерации по сравнению с исходными волокнами (Brahim Mazian, Anne Bergeret, Jean-Charles Benezet, Luc Malhautier. Influence of field retting duration on the biochemical, microstructural, thermal and mechanical properties of hemp fibres harvested at the beginning of flowering. Industrial Crops and Products. V. 116, 2018, p. 170-181). Таким образом, удаление пектинов, гетерополимеров, водорастворимых и неорганических соединении из конопли за счет природных условий позволяет получать лигноцеллюлозное сырье с высоким содержанием целлюлозы.

Для разрыва межмолекулярных связей требуется, чтобы прямой растворитель обладал набором стерических и энергетических характеристик. В результате опытов по применению различных растворителей выявлено, что единственный растворитель целлюлозы, который обладает требуемыми свойствами - N-метилморфолин-N-оксид (NMMO).

N-метилморфолин N-оксид (иначе 4-метилморфолин 4-оксид), NMO или NMMO-органическое соединение. Этот гетероциклический оксид амина и производное морфолина используются в органической химии в качестве антиоксиданта и жертвенного катализатора в реакциях окисления. НМО коммерчески поставляется как в виде моногидрата C5H11NO2⋅H2O, так и в виде безводного соединения.

Основным преимуществом данного растворителя является высокая степень его регенерации, достигающая 99,7-99,9% (Zhang, S., Chen, С., Duan, С., Нu, Н., Li, Н., Li, J., Liu, Y., Ma, X., Stavik, J. and Ni, Y. (2018). "Regenerated cellulose by the Lyocell process, a brief review of the process and properties," BioRes. 13(2). 4577-4592). Замкнутость и энергоэффективность технологического процесса, существенно меньшее количество стадий процесса, непродолжительное время получения прядильного раствора, нетоксичность NMMO послужили предпосылками для создания альтернативного экологически опасному вискозному способу получения гидратцеллюлозных волокон, который получил название ММО-процесс. Для сравнения на одну тонну продукции, получаемую по вискозному способу, выделяется несколько тонн опасных летучих, твердых и жидких отходов (CS2, СО2, H2S, кислоты, щелочи и других). В ММО-процессе количество выделяемых отходов ничтожно. Для вискозного процесса временной интервал от исходного сырья до готового волокна может составлять сутки и более, для ММО-процесса этот путь занимает порядка 12 ч.

Особенностью NMMO является способность изменять свою активность по отношению к целлюлозе с уменьшением содержания воды. Не концентрируясь на водных растворах NMMO и его безводных формах, отметим, что в промышленности нашли свое применение моногидратная (Тпл~76°С, H2O=13.3%) и высокоплавкая формы (Н2О до 10%, Tпл~120°С), которые позволяют получать растворы с содержанием целлюлозы до 14 и 20%, соответственно. Для получения гомогенных концентрированных целлюлозных растворов с использованием высокоплавкого NMMO твердофазную систему полимер-растворитель подвергают механохимической активации.

Использование режима мацерации исходного сырья и применение прямого растворителя NMMO позволили создать новый одностадийный способ получения прядильного раствора целлюлозы с массовой долей альфа-фракции не менее 90%, массовой долей смол и жиров не более 0,35% и содержанием влаги не более 10%.

Этот способ сформулирован следующим образом: проводят варку в течение 12 ч с перемешиванием смеси измельченной до порошковой фракции с размером до 250 мкм прошедшей как минимум двухмесячную мацерацию конопляной тресты со степенью полимеризации от 400 до 700 в N-метилморфолин-N-оксиде с температурой плавления 120°С и с содержанием воды не более 10% от объема растворителя при добавлении антиокислителя в виде пропилгаллата в концентрации 0,5% до получения гомогенного раствора.

Эффективность заявленного способа определялась на образцах технической конопли сорта РОДНИК®, выращенную в Курской области (средняя урожайность стеблей порядка 110 ц/га, содержание волокна не менее 30%). Стебли конопли после сбора семян оставляли в поле на весь зимний период (мацерация). В качестве исходных образцов под номерами 1-6 с различным содержанием компонентов использовались: а - треста конопли №1, б - однотипное пеньковое волокно №2, в - костра конопли №3, г - модифицированное пеньковое волокно №4, д - отбеленный котонин из волокна конопли №5, е - отбеленный котонин после чесалки №6. Все исследуемые образцы предварительно измельчали и выделяли с помощью калиброванных сит порошковую фракцию с размером до 250 мкм.

Содержания альфа-фракции в лигноцеллюлозном сырье проводили по ГОСТ 6840-78, характеристическую вязкость низкоконцентрированных растворов целлюлозы в кадоксене и степень полимеризации полимера оценивали по ГОСТ 25438-82, содержание влаги в целлюлозе определяли согласно ГОСТ 16932-93.

Для получения целлюлозных растворов использовали N-метилморфолин-N-оксид (Demochera, Китай) с содержанием воды не более 10% (Тпл~120°С). Термоокислительную деструкцию подавляли введением в систему 0.5% пропилгаллата (Sigma-Aldrich, США).

Получение прядильных растворов осуществляли через стадию твердофазной активации по методике, описанной в RU 1645308. После твердофазной активации осуществляли отбор проб для проверки качества и глубины проведенной активации методом поляризационной микроскопии (микроскоп "Boetius", VEB Kombinat Nadema, бывшая ГДР).

Полученные активированные системы загружали в рабочий узел капиллярного вискозиметра Rheoscope 1000 (CEAST, Италия) и нагревали до 120°С. После полного растворения целлюлозы через 30-60 мин текучие растворы пропускали через капилляр с диаметром (d) 0.5 мм и длиной (l) 5 мм (l/d=10). Морфологию растворов оценивали с помощью поляризационной микроскопии. Реологические свойства прядильных растворов изучали с помощью ротационной реометрии. Вязкость и упругие свойства растворов различной концентрации оценивали при температурах 90-130°С на ротационном реометре НААКЕ MARS 60 Rheometer (ThermoFisher Scientific, Германия) (рабочий узел конус-плоскость, диаметр 20 мм и угол 1°) в условиях непрерывного режима деформирования в диапазоне скоростей сдвига от 10-3 до 103 с-1 и осцилляции при частотах 10-1 - 102 Гц. Для исключения высыхания узел герметизировали силиконовым маслом ПМС-100 (ООО "Силан", Россия).

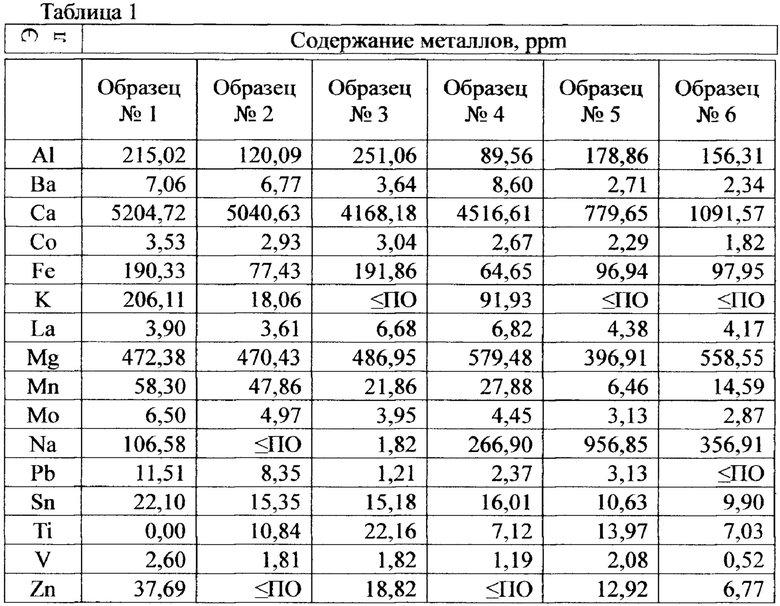

Для исследуемых образцов №№1-6 конопляной целлюлозы были получены результаты химического анализа, представленные в таблице 1.

*ПО - Предел определения

Из таблицы 1 видно, что во всех образцах присутствуют неорганические примеси различной природы. Их содержание зависит от предыстории образца и составной части растения. Содержание кальция в образцах №№1-4 в несколько раз выше по сравнению с образцами №№5,6. По всей видимости, в процессе получения конопли использовали удобрения на основе кальция, например, гашеную известь, кальциевую селитру, кальций хлористый, доломитовую муку и др. Содержание натрия превалирует для образцов 5 и 6, что говорит об использовании щелочных растворов или воды, содержащей большое количество гидрокарбонатов щелочных металлов. Содержание Al, Fe и Mg значительно превышают требуемые значения для всех образцов. Во всех образцах наблюдается значительное количество железа от 65 до 190 ppm, что в 7-24 раз больше по сравнению с требованиями для растворимой целлюлозы.

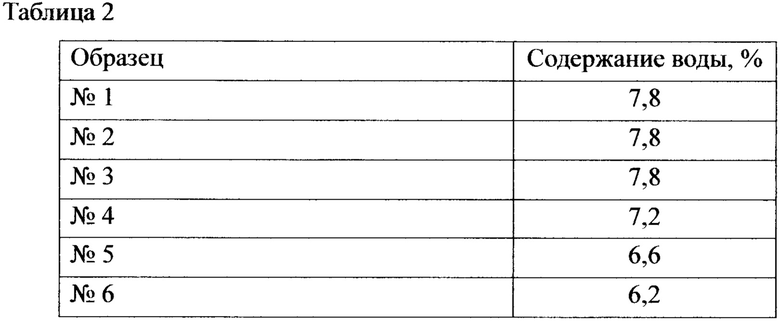

Содержание влаги в целлюлозе позволяет проводить сравнение образцов между собой на предмет большего или меньшего количества гетерополимеров и других примесей, а также ее структуры. Для всех образцов были определены средние значения сорбированной воды, которые далее учитывали для приготовления прядильных растворов (таблица 2).

Из представленной таблицы 2 видно, что для образцов №№1-6 средние значения адсорбированной воды находятся в диапазоне 6,2-7,8%. Т.е. по содержанию равновесной влаги образцы удовлетворяют требованиям, выдвигаемым к растворимой целлюлозе (6-10%). Исходная треста, пеньковое волокно и костра характеризуются близкими значениями содержания влаги, порядка 7,8%. Для беленых образцов, удаление лигнина и примесей приводит к снижению значений адсорбированной воды на 10-20% до 6,2%.

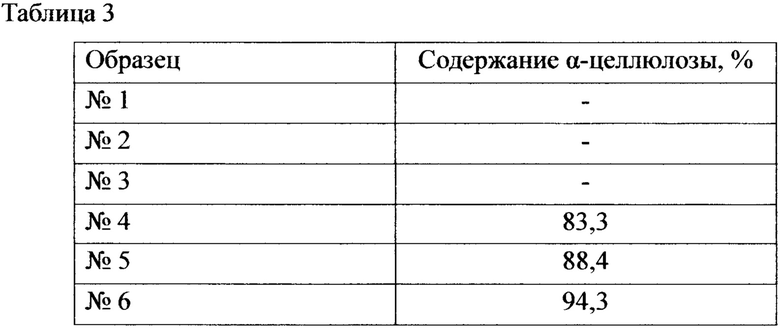

Содержание альфа фракции (α-целлюлозы) оценивали, опираясь на ГОСТ 6840-78. Полученные результаты представлены в таблице 3.

Рекомендуемые значения α-фракции для растворимой целлюлозы превышают 90-92,5%. Для образца №4 содержание альфа-фракции составляет 83,3%, что значительно меньше требований, выдвигаемых для целлюлозы второго и других сортов. Несмотря на это, данный образец выбран для получения прядильных растворов и оценки их прядомости. Наибольшие значения альфа-целлюлозы получены для образцов №№5 и 6. Для целлюлозы по образцу №6 выделение более тонких волокон с помощью чесалки обеспечивает большие значения α-фракции. По всей видимости, при варке конопляной целлюлозы из более толстых волокон удаление лигнинов и иных примесей происходит не в полной мере. Среди беленых целлюлоз только образец №6 удовлетворяет требованиям ГОСТ 5982-84 по содержанию α-фракции.

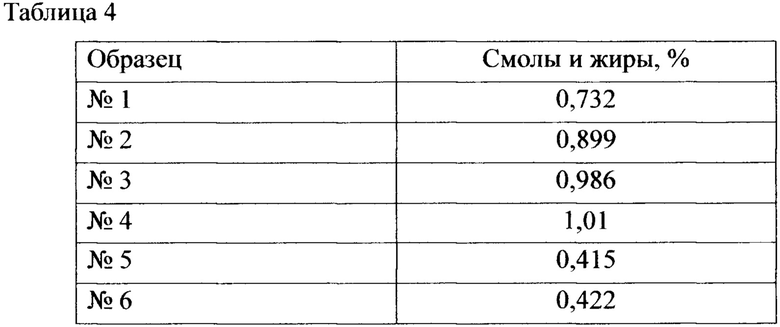

Варка целлюлозы позволяет удалить широкий круг низкомолекулярных примесей. Однако часть из них все же остается в прядильном растворе, например, жиры и смолы. Исходя из этого, был проведен анализ содержания смол и жиров в целлюлозе, данные этого анализа представлены в таблице 4.

Из приведенной таблицы 4 можно увидеть, что варка целлюлозы приводит к существенному снижению доли жиров в образцах. Наименьшие показатели были достигнуты для образцов беленой целлюлозы и составляют порядка 0,422%.

Оптимальным концентрационным диапазоном для растворов целлюлозы в NMMO является 10-18%. Для получения растворов с такой концентрацией в литературе предлагается использовать целлюлозу со степенью полимеризации от 400 до 700. Полученные растворы должны быть гомогенными и не содержать инородных примесей. В текущей работе растворимость порошковых образцов в NMMO исследовали методом поляризационной микроскопии. Выявлено, что растворы на основе образцов №№3 и 4 не гомогенные. В растворе костры (образец №3) присутствует большее количество нерастворенной (возможно набухшей) фазы. Похожую морфологическую картину наблюдали для образцов №№1 и 2. Для конопляного волокна (образец №4) доля дисперсной фазы меньше по сравнению с раствором измельченной костры. Увеличение температуры до 135-140°С не приводит к существенному изменению морфологической картины. В случае беленой целлюлозы (образец №5), наблюдается иная картина: растворы практически не содержат второй фазы и имеют более однородную морфологию.

Выше было показано, что в исследуемых образцах присутствуют металлы, которые могут инициировать деструкцию растворителя и целлюлозы. С другой стороны, заявленный способ предварительной твердофазной активации существенно снижает время приготовления раствора и вероятность развития реакций такого рода. Для определения термической стабильности прядильных растворов получали временные зависимости вязкости при постоянной температуре. Из временных зависимостей стало ясно, что вязкость исследуемых при разных температурах растворов целлюлозы (образец №5) в NMMO остается практически не изменой в течение 1 ч. Т.е. можно говорить о минимальной деструкции растворителя (полимера) или ее отсутствии в системе. Выбранный временной интервал достаточен для переработки получаемых прядильных растворов в волокна. Таким образом, присутствие в целлюлозе металлов и других примесей практически не влияет на вязкостные характеристики раствора. Похожая картина наблюдается, как для беленой целлюлозы, так и для образцов, не подвергавшихся отбелке.

Из временных зависимостей вязкости видно, что для 8% растворов беленой целлюлозы значения при 120°С превышают 103 Па*с. Поэтому далее исследовали 7% растворы беленой целлюлозы в NMMO. Кривые течения имеют близкий ход не зависимо от типа образца, а именно, при небольших скоростях сдвига вязкость постоянна (ньютоновская область), с увеличением скорости сдвига, с разрушением структуры раствора наблюдается снижение вязкости. Интенсивное измельчение конопляной целлюлозы позволило уменьшить степень полимеризации целлюлозы образца №5 до 804 и увеличить ее концентрацию в растворах. Так, вязкость эквиконцентрированных растворов, полученных из целлюлозы образца №5 до и после интенсивного измельчения, составляет 103 и 102 Па*с соответственно.

Характерные параметры прядильного раствора, полученного по новому заявленному способу, оценивали по полученным из этого раствора волокнам. В зависимости от состава исходной целлюлозы (исходные образцы №№1-6) цвет полученных волокон изменяется от коричневого (образец №4) до белого (образец №6). Полученные волокна из беленой конопляной целлюлозы имеют вид, характерный для волокон Лиоцелл, формуемых из древесной целлюлозы. Надмолекулярную структуру сформованных волокон исследовали методами РСА, растровой микроскопии и ИК-Фурье спектроскопии.

Морфология конопляных волокон, подвергшихся варке с целью обогащения целлюлозной фракцией, представлена на фиг. 3 и 4.

Получение волокон нитевидно формы проводили на стенде, блок-схема которого представлена на фиг. 1. Блок-схема включает в себя исходное сырье 1, прошедшее мацерацию, которое поступает в варочный котел 2, в котором описанным ранее способом подучают концентрированный вязкий прядильный раствор 3. Формование волокон проводили на капиллярном вискозиметре 4 сухо-мокрым способом. Готовый прядильный раствор 3 в состоянии не начавшейся полимеризации подают в полость 5 вискозиметра (используется в качестве прибора капиллярной выдачи прядильного раствора методом выдавливания или вытекания под собственным весом) и продавливают через канал фильеры 6 (высота канала 5 мм, диаметр канала 0,5 мм). Продавливание раствора проводят при вертикальном направлении канала фильеры с тем, чтобы выходящее волокне опускалось вниз. После выхода из фильеры свежесформованное волокно 7, перемещаясь вниз, попадает в воздушный зазор высотой 5-15 см (процесс прохождения воздушного зазора проходит при комнатных условиях: Т=20±2°С, влажность 50±5%. При прохождении воздушного зазора происходит полимеризация наружных слоев (схватывание структуры).

Далее волокно пропускают через осадительную ванну 8. В качестве осадителя используют воду комнатной температуры.

Изменения площади поперечного сечения волокна, а, следовательно, и объема, так как длина постоянна, подтверждают полученные ранее результаты об уменьшении пористости волокон при смягчении условий формования в осадительной ванне. Полученные в результате формования волокна, как правило, не имеют еще нужного комплекса свойств. Следует обратить внимание и на то обстоятельство, что макрофибриллярный распад волокон характерен преимущественно для оболочки. Это можно объяснить тем, что в процессе формования в осадительной ванне наиболее интенсивную нагрузку растягивающего напряжения выдерживают поверхностные слои волокна, которые успевают отвердеть за короткое время прохождения нити через ванну, в то время как внутренние слои сохраняются еще в пластическом состоянии.

Целлюлозу в виде нити по выходе из осадительной ванны вытягивают прохождением по поверхностям барабанов 9. При этом линейные макромолекулы целлюлозы располагаются (ориентируются) вдоль оси нити, в результате чего прочность волокна значительно увеличивается.

Под влиянием гидродинамического сопротивления осадительной ванны в движущейся нити проходят существенные изменения. В зависимости от скорости прохождения и температуры воды может произойти затвердевание поверхностных слоев, в то время как внутренние области филамента будут отличаться по структуре и свойствам от внешних. Образующееся волокно окажется состоящим из «оболочки» и «ядра». Чем протяженней путь прохождения ванны, тем «мягче» процесс формования волокна по поперечному сечению.

После коагуляции в этой ванне и прохождения барабанов волокно поступает на намоточный вал 10. Скорость намотки сформованных волокон варьировали от 90 до 100 м/мин. Все сформованные образцы дополнительно промывают водой до полного удаления растворителя. Сушат волокна в свободном состоянии при комнатных условиях.

Наблюдаемые неоднородности и дефекты на исходных образцах сменяются гладкой, практически бездефектной поверхностью для волокон Лиоцелл. Редкие неоднородности на поверхности волокон в виде наплывов, инородных частиц и дефектов, вероятно, связаны с переосаждением низкомолекулярных веществ. Локальные дефекты на поверхности волокон представлены небольшими кратерами, трещинами, изломами и др., которые возможно образовались в ходе их сушки. Морфологию поверхности волокон, сформованных из 12%-ных растворов целлюлозы по образцу №5 (СП 804), исследовали с помощью растровой электронной микроскопии (фиг. 5 и 6).

Представленные микрофотографии позволяют говорить об однотипности морфологии волокон, сформованных из конопляной целлюлозы и промышленных образцов, получаемых из древесной целлюлозы. Поперечное сечение волокон близко к круглому. Диаметры волокон варьируются в диапазоне 12-28 мкм.

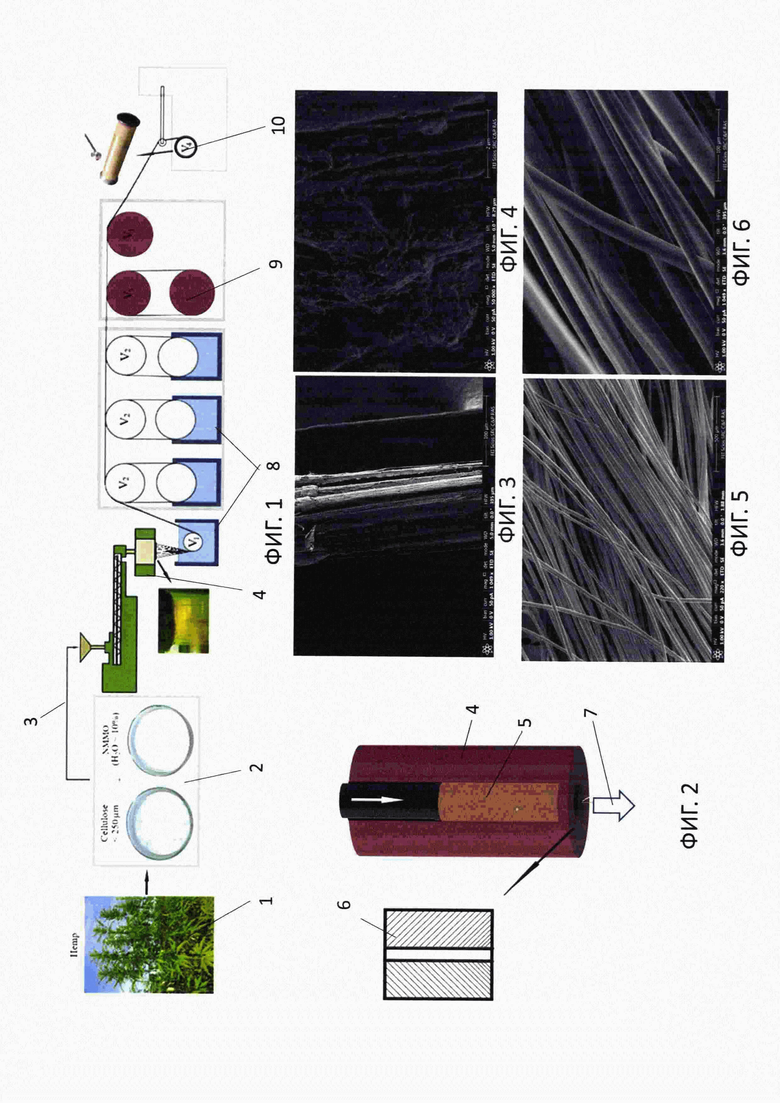

Механические свойства сформованных волокон из конопляной целлюлозы и исходной волокнистой целлюлозы представлены в таблице 5.

*С-концентрация целлюлозы в растворе.

Как видно из таблицы 5, исходная волокнистая конопляная целлюлоза обладает хорошими прочностными и деформационными характеристиками. Диаметр и механические характеристики конопляных волокон изменяются в зависимости от предыстории механической и химической обработки. Для образца №4 средний диаметр волокон составляет порядка 82 мкм, а для беленной волокнистой целлюлозы после чесания уменьшается до 21 мкм. Одновременно с уменьшением диаметра волокон и удалением примесей из целлюлозы наблюдается увеличение прочности образцов с 233 МПа до 350 МПа. Модуль упругости возрастает с 8,2 ГПа до 15,4 ГПа, а относительное удлинение снижается с 7.2 до 3.1%. Наблюдаемые значения для исходных конопляных волокон находятся на достойном уровне для переработки их в текстильные изделия. Сравнение результатов механических исследований для волокон из конопляной целлюлозы и промышленных волокон Лиоцелл показало практическую достижимость требуемых показателей.

Настоящее изобретение промышленно применимо. Проведенные систематические исследования свойств конопляной целлюлозы, полученной после зимней мацерации, имеющей различную предысторию, показали, что кондиционирование соломы в поле и последующая механическая обработка не позволяют полностью удалить лигнин, металлы и др. из конопляной целлюлозы. Но в прядильных растворах на основе конопляной целлюлозы, несмотря на присутствие металлов выше рекомендуемых норм, вязкостные характеристики растворов сохраняются в течение периода достаточного для формирования волокон. Из прядильных растворов методом сухо-мокрого формования были получены целлюлозные волокна. Выявлено, что для лигноцеллюлозного конопляного сырья со значительной долей лигнина формование волокон проходит нестабильно. А для целлюлозы, подвергшейся отбелке, напротив, формирование волокон из гомогенных растворов возможно вплоть до высоких кратностей вытяжек. Выявленные структурные особенности сформованных волокон позволяют говорить об их однотипности по сравнению с промышленными образцами, получаемыми по вискозному и ММО-процессам. Прочностные характеристики полученных волокон сопоставимы с волокнами, сформированными из древесной целлюлозы, и достигают 600 МПа, а деформационные показатели в несколько раз выше значений для натуральных конопляных волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прядильного раствора из технической конопли | 2024 |

|

RU2833568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ ЛЬНЯНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ФОРМОВАНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2020 |

|

RU2748551C1 |

| Способ получения беленой конопляной целлюлозы | 2020 |

|

RU2735263C1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

| ОПИЛОЧНАЯ ЩЕЛОЧНАЯ ЦЕЛЛЮЛОЗА С НИЗКИМИ ЗНАЧЕНИЯМИ СРЕДНЕЙ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2002 |

|

RU2268327C2 |

| Способ изготовления бумаги для банкнот и ценных документов и бумага, изготовленная этим способом | 2021 |

|

RU2770532C1 |

| ДРЕВЕСНАЯ МАССА И ЛИОЦЕЛЛОВОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2781410C2 |

| ЦЕЛЛЮЛОЗОСОДЕРЖАЩАЯ РАЗЖЕВЫВАЕМАЯ ПЛЕНКА | 2002 |

|

RU2294105C2 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2664206C1 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ ТАБАЧНОГО ФИЛЬТРА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2636547C2 |

Изобретение относится к области производства целлюлозы. Способ получения волокон из технической конопли включает в себя варку в течение 12 ч с перемешиванием смеси измельченной до порошковой фракции с размером до 250 мкм прошедшей как минимум двухмесячную мацерацию конопляной тресты со степенью полимеризации от 400 до 700 в растворе N-метилморфолин-N-оксида с температурой плавления 120°С и с содержанием воды не более 10% от объема при добавлении антиокислителя в виде пропилгаллата в концентрации 0,5% до получения гомогенного раствора. Затем раствор пропускают через капиллярный вискозиметр с фильерой на выходе, а после выхода из фильеры свежесформованное волокно пропускают через воздушный зазор высотой 5-15 см при температуре 20±2°С и влажности 50±5%. Далее волокно пропускают через осадительную ванну, в которой в качестве осадителя используют воду комнатной температуры, и подают волокно на намоточный вал. 5 табл., 6 ил.

Способ получения волокон из технической конопли, включающий в себя варку в течение 12 часов с перемешиванием смеси измельченной до порошковой фракции с размером до 250 мкм прошедшей как минимум двухмесячную мацерацию конопляной тресты со степенью полимеризации от 400 до 700 в растворе N-метилморфолин-N-оксида с температурой плавления 120°С и с содержанием воды не более 10% от объема при добавлении антиокислителя в виде пропилгаллата в концентрации 0,5% до получения гомогенного раствора, затем раствор пропускают через фильеру с направлением свежесформованного непрополимеризированного волокна вниз, после выхода из фильеры свежесформованное волокно, опускающееся вниз, пропускают через воздушный зазор высотой 5-15 см при температуре 20±2°С и влажности 50±5%, далее волокно пропускают через осадительную ванну, в которой в качестве осадителя используют воду комнатной температуры, и подают подвергшееся полимеризации волокно на намоточный вал.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2007 |

|

RU2360055C2 |

| Способ получения микрокристаллической целлюлозы из тресты технической конопли | 2022 |

|

RU2804999C1 |

| Способ приготовления из сои корма для шелковичных червей | 1932 |

|

SU41989A1 |

| US 6258207 B1, 10.07.2001. | |||

Авторы

Даты

2024-10-21—Публикация

2024-05-08—Подача