Изобретение касается способа и машины для выполнения нераспускаемого шва с помощью перевитых и/или переплетенных швейных нитей и с проходами стежка в или через, по крайней мере, толщину материала объекта, названного объектом пошива, имеющего шов.

Методы пошива и швейные машины очень разнообразны, хорошо известны и занесены в каталог. Они стандартизированы.

Швы могут быть декоративными и/или функциональными. Например, они могут служить для соединения различных деталей между собой для образования объекта пошива. Определяющие материалы объекта представляют собой ткани, трикотажи, кожи, синтетические материалы... ЕР-0223312 иллюстрирует пример, где шов через край использован для удержания нити напряжения, скользящей с краю чехла. При пошиве одним или несколькими швами объект пошива проходит поперек пошивочного стола машины. В других случаях, таких как установка кнопок, объект пошива размещен на пошивочном столе машины, где он остается неподвижным в течение операции пошива. Во всех случаях, чтобы получить объект пошива, размещают составляющую(ие) его деталь(ли) на пошивочном столе швейной машины. Одной из хорошо известных проблем, которая стоит при использовании шва, является проблема его относительной непрочности в результате разрыва первоначального или конечного закрепления нитей, или разрыва одной из нитей шва, способного спонтанно распространиться на весь шов, и/или за счет простого вытягивания одной из нитей шва и/или за счет раздвигания деталей, соединенных швом. Выражение «шов, способный распуститься» означает явление, которое может быть расценено как «выдергивание нити». Таким является, в частности, случай стежков шва с нитями или группами перевитых нитей, как тамбурные швы, швы через край или покровные швы, в которых нити не переплетены и не завязаны одни с другими.

Однако стежки шва с перевитыми нитями имеют преимущество, заключающееся в большой скорости пошива, и, главным образом не требуют шпульки ограниченного объема. С тех пор в промышленности предпочитают использовать тамбурные швы, швы через край или покровные швы, осуществляемые скоростными машинами с бобинами большого объема и предлагающими важные изменения выполнения, в частности позволяющими использование большого числа (которое может дойти до 9) отдельных швейных нитей. Но использование такого типа стежков весьма ограничено, так как они образуют швы, которые способны легко распускаться и которые могут быть несвоевременно и нежелательно распущены. Таким образом, этот тип стежков отказываются использовать для сбора деталей под натяжением, например для получения чехлов для сидений.

Со швами, имеющими нити или группы переплетенных нитей, эта проблема стоит с меньшей остротой, но также существует, так как разрыв в шве может нежелательно, несвоевременно и спонтанно распространиться. В результате, шов способен распуститься, даже если выдергивание нити не такое быстрое, как в случае перевитых стежков.

В некоторых специфических применениях, таких как непроницаемые швы, предложено усилить шов сваркой и/или дополнительным склеиванием, в результате чего косвенно сглаживается проблема выдергивания нити.

Например, FR-90562, US-1560712, US-5003902 описывают непроницаемые швы, соединяющие одно или несколько изделий, и полосу из термопластичного материала, служащую для соединения собранных деталей из ткани и/или изделия(ий) между собой. Эти способы, однако, являются дорогостоящими из-за материала, рабочей силы и времени изготовления. Они ограничены, кроме того, в случае использования деталей, которые надо собирать с частичной нахлесткой. Они не применимы, например, при пошиве края или при установке кнопок. Кроме того, свойства гибкости и внешний вид шва весьма изменены сваркой, осуществляемой термопластичной полосой. В частности использование промежуточной термопластичной полосы увеличивает толщину сшитого изделия.

Посчитали возможным также (FR-886765, US-3296990) использовать основной термопластичный материал сшиваемых деталей для сварки нитей шва этого материала путем локального приложения тепла с помощью устройства сварки точным контактом или ультразвуком в местах проникновения пошивочных нитей в материал. Эти способы ограничены в применениях в случае сборки деталей из термопластичного материала. Кроме того, изменяется гибкость и внешний вид деталей. Эти способы связывают к тому же по необходимости швейные нити с объектом пошива, что иногда нежелательно, например, в случае ЕР-0223312, где скользящая нить натяжения размещена между нитями шва и объектом пошива. К тому же эти способы не использованы на практике именно из-за того, что точное осуществление специфической сварки в тех точках, где нить проникает в материал, крайне затруднено, в противном случае невозможно практическое осуществление. С ультразвуком может быть практически осуществлено только общее оплавление нити и части материала детали по линии непрерывного оплавления. Таким образом, осуществление пошива само теряет большую часть своей выгоды, так как в конце нить оплавлена с материалом детали. К тому же в патенте FR-886765, который датируется 1942 годом, не уточняется, как точная сварка может быть осуществлена на практике.

FR-1427611 описывает способ обработки тканей (тканье, трикотажи, ...), обеспечивающий предотвращение скольжения или «волочения» переплетенных нитей ткани, это выражение означает в этом документе явление выдергивания нити ткани после разрыва или нарушения нити ткани. Так, как объясняет этот документ, способ был предложен, чтобы решить эту проблему путем использования клеящего вещества, которое ужесточает ткань. Было предложено так же обработать ткани, такие как капроновые чулки из термопластичных нитей, путем приложения локального тепла, которое крайне трудно контролировать так, чтобы ткань могла либо быть поврежденной чрезмерным нагревом (общее оплавление нитей), либо не эффективно обработанной, если нагрев недостаточен, чтобы фиксировать нити ткани. Во всех случаях внешний вид ткани и ее сопротивление ухудшены. В этом патенте рекомендовано применить отделенные промежутками капли клеящего раствора на некоторых пересечениях только нитей ткани. Этот способ требует этапа специфической обработки ткани после изготовления. Этот документ не рассматривает применение способа для пошива. В любом положении дела будет крайне деликатным и дорогим использование его в пошиве, но не из ткани.

В JP-09084980 рассматривается решение проблемы выдергивания нити тамбурной строчки использованием клеевой термопластичной нити (полинозик, акрил, винил), нагрева и оплавления тамбурной строчки лазером или другим нагревательным устройством, установленным под доской для размещения изделия ниже ножной педали для того, чтобы сварить тамбурные строчки. Тем не менее, как упомянуто выше для FR-1427611, невозможно осуществить этот способ. Действительно, невозможно применить точное количество тепла, которое меняется в зависимости от используемой нити, материала пошиваемой детали (более или менее абсорбирующего и/или отражающего), чтобы получить только частичное плавление и точечную сварку. Сверх того, после оплавления швейная нить западает, обугливается и теряет свое механическое сопротивление. Кроме того, стежки расплавленной нити приходят затем незамедлительно в соприкосновение с доской для размещения изделия, к которой они приклеиваются или отделяются от расплавленного материала. В результате в наилучших случаях обеспечивается незамедлительное открытие прохода для лазерного луча и даже склеивание объекта пошива, который больше не скользит на доске. Этот вариант, описанный JP-09084980, не может быть успешно осуществлен в промышленной практике.

В этом контексте изобретение предлагает способ и машину, позволяющую выполнить нераспускаемый шов просто, быстро, экономно, совместимо с условиями эксплуатации в промышленном масштабе без повреждения механических свойств объекта пошива и с предохранением, по меньшей мере, механических свойств самого шва.

Более того, изобретение имеет в виду также предложить такой способ и такую машину, при которых внешний вид объекта пошива и шов могут быть, по меньшей мере, предохранены, и в частности иметь традиционный вид хорошего изделия.

В особенности, изобретение имеет в виду выполнение такого шва, жесткость которого не увеличена обработкой, препятствующей его разрушению. Такая жесткость или твердость (при изгибе или сжатии) может создать препятствия именно для использования, например, в случае деталей из тканей в контакте с кожей, таких как одежда или нижнее белье.

Изобретение имеет в виду выполнение шва, который может быть подвергнут повышенным напряжениям. Более того, оно имеет в виду выполнение шва, не способного распускаться, но в котором швейные нити могут не выполняться заодно с составляющим материалом объекта пошива. Изобретение также обеспечивает выполнение такого шва в различных применениях и разных местах объекта пошива (в том числе по краю) независимо от определяющего материала объекта пошива. Оно имеет в виду, например, обеспечить выполнение шва через край, не способного распускаться, образующего проход для напряженной скользящей нити, или еще обеспечивает установку кнопок со швом, не способным распускаться.

Изобретение имеет в виду, в частности, предложить способ, осуществляемый без манипуляции, только в один этап, в частности посредством пошивочного стола и/или одновременно на этапе выполнения шва без длинных и/или сложных регулировок перед каждым пошивом.

Для этого изобретение касается способа выполнения шва, не способного распускаться, с, по крайней мере, одной швейной нитью перевитой(ыми) и/или переплетенной(ыми) и с проколами в или через, по крайней мере, толщину материала объекта, называемого объектом пошива, имеющим шов; этот шов, включает, по меньшей мере, стежок прошитой швейной нити, проходящей снаружи объекта пошива, примыкающий к, по меньшей мере, другому стежку прошитой швейной нити снаружи объекта пошива, в котором:

- выполняют шов с, по крайней мере, одной швейной нитью из термопластичного материала, по крайней мере, на внешней стороне этой швейной нити,

- затем направляют, по крайней мере, лазерный пучок локально на шов, снаружи, по крайней мере, стежка прошитой швейной нити, проходящей снаружи объекта пошива, и примыкающего, по крайней мере, к другому стежку прошитой швейной нити объекта пошива,

Способ отличается тем, что:

- каждый лазерный пучок приспособлен, чтобы размягчать термопластичный материал, находящийся снаружи, по крайней мере, стежка прошитой швейной нити, проходящей снаружи объекта пошива, и примыкающий, по крайней мере, к другому стежку прошитой швейной нити снаружи объекта пошива,

- после использования каждого лазерного пучка и перед полным затвердением размягченного термопластичного материала прикладывают, по меньшей мере, устройство прессования на размягченный термопластичный материал, по крайней мере, одного стежка швейной нити, содержащей такой термопластичный материал, подвергнутый воздействию этого лазерного пучка таким образом, чтобы соединить все или часть из примыкающих стежков точно вместе и снаружи объекта пошива посредством вышеупомянутого термопластичного материала.

Во всем тексте выражение «направляют лазерный пучок локально на шов» и его производные означают, что ориентируют этот лазерный пучок на шов так, чтобы он был спроектирован на него, образуя точку попадания лазерного пучка, локализованную на шве.

Выгодно и согласно изобретению направляют, по меньшей мере, лазерный пучок, приспособленный, чтобы размягчить термопластичный материал без его расплавления, локально удерживая его при температуре, равной или превышающей его температуру размягчения, но ниже его температуры плавления, а именно при температуре от 3° до 15°С выше температуры размягчения. Таким образом, вышеупомянутый термопластичный материал не плавится (он не достигает температуры плавления) и не разжижается. Он сохраняет, по меньшей мере, ощутимо свою форму, а стежки нити сохраняют свое сцепление и механическую стойкость.

К тому же выгодно и согласно изобретению направляют, по крайней мере, струю сжатого воздуха на стежки швейной нити после воздействия каждого лазерного пучка и до приложения прессующего устройства. Эта струя воздуха рассеивает составляющие волокна каждой нити и/или перемещает примыкающие стежки один по отношению к другому. С другой стороны она позволяет избегать чрезмерного нагревания некоторых частей машины. Она поднимает пыль или отходы материала, в частности рядом с местом попадания лазерного пучка и/или рядом с прессующим устройством. Выгодно и согласно изобретению используют струю воздуха шириной порядка диаметра наиболее тонкой швейной нити, содержащей термопластичный материал, или меньше этого диаметра. Эта слабая часть струи воздуха обеспечивает увеличение эффективности рассеивания волокон нити без вовлечения тем не менее слишком важного преждевременного охлаждения термопластичного материала, который остается размягченным до приложения прессующего устройства. При необходимости воздух струи может быть нагрет.

Выгодно и согласно изобретению используют, по крайней мере, швейную нить, образованную, по крайней мере, из термопластичного материала, и направляют, по крайней мере, лазерный пучок для размягчения, по меньшей мере, части толщины каждого стежка швейной нити из термопластичного материала, остальная часть по свей длине остается неразмягченной.

Далее выгодно и согласно изобретению направляют, по меньшей мере, лазерный пучок таким образом, чтобы не размягчать часть толщины каждого стежка швейной нити, на которую пучок направлен. Таким образом, шов остается функциональным, а, по меньшей мере, часть толщины каждого стежка остается в неразмягченном состоянии.

Каждое прессующее устройство приходит в соприкосновение с термопластичным материалом за счет относительного перемещения и оказывает некоторое давление на этот размягченный материал, объект пошива поддерживается к тому же напротив этого прессующего устройства доской для размещения изделия и/или другим прессующим устройством. Выгодно и согласно изобретению каждое прессующее устройство имеет нерегулярную поверхность соприкосновения (которая не гладкая) с термопластичным материалом, чтобы не подвергать его общей видимой деформации (не расплющивать его). Эта поверхность соприкосновения имеет преимущественно зубчики, зацепы, шипы, рубчики, бороздки ..., способные пронизывать размягченный термопластичный материал для вовлечение в индивидуальные микроперемещения, обеспечивающие в финале соединение стежков между собой (без оплавления и общей сварки). Кроме того, каждое прессующее устройство не скользит при соприкосновении со стежками нити и термопластичным материалом, но сопровождает вероятное движение при пошиве. Не имеется, таким образом, составляющей движения относительно прессующего устройства и термопластичного материала в направлении пошива, то есть параллельно наружной стороне объекта пошива.

К тому же выгодно и согласно изобретению выполняют шов, пропуская объект пошива через пошивочный стол швейной машины, и в течение одного и того же прохода объекта пошива через этот пошивочный стол направляют, по меньшей мере, лазерный пучок после выполнения каждого стежка, затем прикладывают, по меньшей мере, прессующее устройство к размягченному термопластичному материалу. Осуществляют, таким образом, в течение того же прохода через пошивочный стол шов и соединение примыкающих стежков, препятствующих выдергиванию нити шва. Изобретение не изменяет так же никоим образом срок выполнения шва по отношению к традиционному. С промышленной точки зрения оно не вовлекает, таким образом, дополнительную производственную стоимость и не мешает осуществлять остановку в конце пошива.

Термин «проход» объекта пошива объединяет простое размещение и удержание различных деталей, собираемых пошивом. Например, речь может вестись о пошивочном столе для установки кнопок на одежде. Этот термин объединяет также факт вовлечения в перемещение, по крайней мере, одной сшиваемой детали объекта пошива через пошивочный стол, как в случае швейных машин, осуществляющих пошив, согласно, по крайней мере, одной линии пошива.

Выгодно и согласно изобретению прикладывают прессующее устройство сразу после воздействия лазерного пучка ниже этого воздействия в случае пошива на, по крайней мере, одной линии пошива. В любом случае каждое прессующее устройство должно быть приложено к термопластичному материалу в то время, как этот последний размягчен еще, по крайней мере, частично.

Выгодно и согласно изобретению пошивочный стол включает:

- средства пошива, содержащие, по крайней мере, иглу,

- по меньшей мере пару органов вовлечения, между которыми части шва и объект пошива сжаты и схвачены и способных перемещать объект пошива, по мере выполнения шва, по направлению, названному направлением пошива, через пошивочный стол; эти органы вовлечения, по крайней мере, частично расположены ниже средств пошива. Согласно изобретению направляют, по крайней мере, лазерный пучок ниже средств пошива, на, по меньшей мере, часть шва, предназначенную быть сжатой и захваченной органами вовлечения, и сразу вверх, по крайней мере, части этих органов, которые во время захвата шва выполняют функцию прессующего(их) устройства(в), приложенного(ых) на размягченный термопластичный материал, по крайней мере, одного стежка швейной нити. Выгодно и согласно изобретению направляют, по крайней мере, лазерный пучок сразу вверх захвата пошивочного стола, который выполняет функцию прессующего устройства на размягченном термопластичном материале.

Выгодно и согласно изобретению направляют, по крайней мере, струю воздуха ниже, по крайней мере, лазерного пучка и сразу же выше, по крайней мере, соответствующей части органов вовлечения, выполняющих функцию прессующих(его) устройств(а).

В варианте прессующее устройство может быть вращающимся элементом захвата (колесо, ролик, шар) рифленым или шероховатым. Речь может вестись также о части или о расширении ниже прижимной подвижной лапки для вовлечения, по меньшей мере, детали объекта пошива в соприкосновение с преимущественно рифленой или шероховатой поверхностью.

Выгодно и согласно изобретению выполняют шов с, по крайней мере, пушистой швейной нитью и/или воздушной нитью. Пушистые и/или воздушные нити хорошо известны и состоят из различных волокон. В частности используют, по крайней мере, пушистую и/или воздушную нить, содержащую волокна из термопластичного материала. В силу этого лазерный пучок может быть использован для размягчения части внешних волокон нити, а прессующее устройство, если оно образовано пальцем, обеспечивает распространение уже размягченного термопластичного материала через другие волокна той же нити и волокна нити, образующие примыкающий стежок. Из этого следует, что относительное соединение почти невидимо, без сплющивания, но, тем не менее, прочное. Использование струи воздуха особенно выгодно в случае таких пушистых и/или воздушных нитей, так как оно благоприятствует увеличению точек соприкосновения и связей между прилегающими волокнами, которые связываются без заметного изменения внешнего вида и механических свойств шва.

Таким образом, в изобретении прессующее устройство обеспечивает смешение размягченного термопластичного материала волокон примыкающих стежков. Оно используется с давлением, способным раздавить или в любом случае примыкающие стежки привести в контакт с размягченным лазером термопластичным материалом. Кроме того, выгодно и согласно изобретению выполняют шов посредством швейного стежка из перевитых, но не переплетенных нитей. Например, осуществляют пошив швом, выбранным среди тамбурного, шва через край и покровного. Этот шов может быть выполнен одной или несколькими швейными нитями. Изобретение столь же применимо в шве с переплетенными нитями, таком как узелковый. Во всех случаях шов должен быть осуществлен таким образом, чтобы сформировать примыкающие стежки (параллели или пересечения) с одной стороны, по крайней мере снаружи объекта пошива. Например, в случае узелкового шва из двух нитей регулируют преимущественно во время выполнения шва натяжение каждой нити так, чтобы переплетение вышло снаружи объекта пошива и не находилось в середине толщины материала объекта пошива.

Изобретение распространяется на машину для осуществления способа согласно изобретению. Изобретение касается также машины для выполнения нераспускаемого шва с, по крайней мере, одной перевитой(ыми) и/или переплетенной(ыми) швейной нитью и с проколами в или через, по крайней мере, толщину материала объекта, названного объектом пошива, имеющим шов, реализуемой проходом этого объекта пошива через пошивочный стол машины, включающий средства пошива, содержащие, по крайней мере, иглу и приспособленные для образования, по крайней мере, стежка прошитой швейной нити, проходящей снаружи объекта пошива, и примыкающего, по крайней мере, к другому стежку прошитой швейной нити снаружи объекта пошива; эта машина содержит, по крайней мере, лазерный источник, приспособленный для направления, по крайней мере, лазерного пучка снаружи, по крайней мере, стежка швейной нити, проходящей снаружи объекта пошива и примыкающего, по крайней мере, к другому стежку прошитой швейной нити снаружи объекта пошива.

Машина отличается тем, что:

- по меньшей мере, лазерный источник приспособлен для локального воздействия на шов, по крайней мере, лазерным пучком, точно размягчающим термопластичный материал, имеющийся снаружи, по крайней мере, стежка швейной нити, проходящей снаружи объекта пошива, и примыкающего, по крайней мере, к другому стежку швейной нити снаружи объекта пошива,

- она содержит прессующее устройство, прикладываемое к размягченному термопластичному материалу, по крайней мере, стежка швейной нити после направления каждого лазерного пучка и перед полным затвердеванием размягченного термопластичного материала таким образом, чтобы соединить вместе все или часть из примыкающих стежков точно снаружи объекта пошива посредством вышеупомянутого термопластичного материала.

Выгодно и согласно изобретению каждый лазерный источник представляет собой лазерный диод с длиной волны 780 нм и 940 нм и максимальной мощностью 60 W, образующий лазерный пучок, по крайней мере, 1 мм, именно порядка 800μ в диаметре. Выгодно и согласно изобретению каждый лазерный источник включает средства регулировки мощности лазерного пучка, который он выпускает. Могут быть предусмотрены также средства автоматического регулирования мощности лазерного пучка в зависимости от скорости выполнения шва и/или от числа осуществленных проколов.

Выгодно и согласно изобретению, машина содержит, по крайней мере, лазерный источник для размягчения термопластичного материала без его расплавления, удерживая его локально при температуре, равной или большей температуры его размягчения, но меньшей температуры его плавления, именно при температуре 3°С до 15°С выше температуры размягчения. Выгодно, что машина, согласно изобретению, содержит, по крайней мере, сопло, образующее, по крайней мере, струю воздуха, ориентированную на стежки швейной нити после воздействия каждого лазерного пучка и перед воздействием прессующего устройства. Выгодно, чтобы машина, согласно изобретению, содержала, по крайней мере, сопло, образующее струю воздуха шириной порядка диаметра наиболее тонкой швейной нити, имеющей термопластичный материал, или меньше этого диаметра.

Выгодно и согласно изобретению машина содержит, по крайней мере, лазерный источник для оставления в неразмягченном состоянии по всей длине, по крайней мере, части толщины каждого стежка швейной нити. Выгодно и согласно изобретению, по крайней мере, один лазерный источник приспособлен для воздействия, по крайней мере, лазерного пучка таким образом, чтобы размягчить только часть толщины каждого стежка швейной нити, на которую он направлен.

Выгодно, чтобы машина, согласно изобретению, обеспечивала в течение одного и того же прохода объекта пошива через пошивочный стол воздействие, по крайней мере, лазерного пучка после выполнения каждого стежка, а затем воздействие, по крайней мере, прессующего устройства на размягченный термопластичный материал.

Более того, изобретение касается машины, пошивочный стол которой содержит, по меньшей мере, пару органов вовлечения для сжатия между ними сшиваемых частей объекта пошива и перемещения объекта пошива по мере осуществления пошива в направлении, названном направлением пошива, поперек пошивочного стола, эти органы, по крайней мере, частично расположены сразу ниже средств пошива, отличающейся тем, что, по меньшей мере, лазерный источник использован для воздействия, по меньшей мере, лазерным пучком ниже средств пошива на, по меньшей мере, часть шва, предназначенного быть зажатым и протянутым органами вовлечения, и выше, по крайней мере, части органов вовлечения, которые в течение сжатия шва выполняют функцию прессующего(их) устройства(в), воздействующего на размягченный термопластичный материал, по меньшей мере, стежка швейной нити.

Выгодно и согласно изобретению машина содержит, по меньшей сопло, для подачи, по крайней мере, струи воздуха ниже, по меньшей мере, лазерного пучка и выше, по меньшей мере, соответствующей части органов вовлечения, выполняющих функцию прессующего(их) устройства(в).

Выгодно и согласно изобретению, по меньшей мере, лазерный источник предназначен для воздействия, по меньшей мере, лазерным пучком сразу выше захвата пошивочного стола, выполняющего функцию прессующего устройства, воздействующего на размягченный термопластичный материал. В варианте или в сочетании изобретение касается машины, в которой пошивочный стол содержит доску для размещения объекта пошива, отличающейся тем, что доска для размещения содержит, по меньшей мере, часть, прозрачную для лазерного света, и тем, что она содержит, по крайней мере, лазерный источник для воздействия лазерным пучком через эту прозрачную часть доски на часть шва, входящего в контакт с доской напротив этой прозрачной части. Эта прозрачная часть может быть просветом через доску для размещения или частью доски для размещения из прозрачного материала.

В варианте и в комбинации, выгодно и согласно изобретению, по меньшей мере, лазерный источник предназначен для воздействия лазерным пучком, по меньшей мере, на часть шва, не входящего в контакт с доской для размещения, именно на стороне объекта пошива, противоположной стороне этого объекта, контактирующей с доской для размещения. Можно, таким образом, соединить примыкающие стежки, проходящие, по крайней мере, на одной из внешних поверхностей объекта пошива. На каждой внешней поверхности одна или множество линий(я) из связанных точек может(гут) быть применены. В частности можно использовать два лазерных пучка, смещенных. вбок для образования двух параллельных линий связанных точек.

Выгодно и согласно изобретению предусмотрены средства регулировки положения, по меньшей мере, лазерного пучка по отношению к готовому шву. В частности в случае пошива в форме одной или множества линий(ии) выгодно, чтобы машина согласно изобретению содержала средства регулировки точки попадания на шов, по меньшей мере, лазерного пучка согласно направлению, перпендикулярному направлению пошива и лазерному пучку. Таким образом, можно отрегулировать положение точки попадания лазерного пучка и таким образом точки соединения сбоку, перпендикулярно направлению пошива, например, в зависимости от образованного шва и/или свойства использованной нити.

Выгодно, чтобы машина согласно изобретению смогла выполнить шов стежком с перевитыми нитями, но не переплетенными. В варианте она приспособлена выполнить шов стежком с нитями, переплетенными с примыкающими стежками нитей.

Выгодно и согласно изобретению машина содержит, по меньшей мере, прессующее устройство, по меньшей мере, часть которого предназначена для контакта с упомянутым термопластичным материалом, являющимся неприклеиваемым материалом.

Изобретение касается также способа и машины, отличающихся в комбинации или частично признаками, упомянутыми выше или далее.

Изобретение состоит в том, чтобы связать вместе снаружи объекта пошива примыкающие стежки швейной нити(ей), полученные в результате выполнения шва, посредством термопластичного материала, по меньшей мере, одного из этих примыкающих стежков, при этом использование одной части лазерного пучка для размягчения этого термопластичного материала до точки, позволяющей ему выполнять функцию связующего агента стежков после охлаждения, и с другой стороны функцию прессующего устройства, приложенного на этот размягченный термопластичный материал, обеспечивает контакт примыкающих стежков с этой размягченной частью термопластичного материала и его синхронное охлаждение. Результатом является связь с этим термопластичным материалом примыкающих стежков.

Эти примыкающие стежки могут принадлежать той же швейной нити, например, перевитой на стороне и снаружи объекта пошива, или, напротив, множеству различных швейных нитей. Преимущественно два примыкающих стежка состоят из термопластичного материала; в варианте только один стежок может быть сформирован одной нитью, состоящей из термопластичного материала, которая после размягчения контактирует с другим стежком под воздействием прессующего устройства. Каждая швейная нить, имеющая такой термопластичный материал, может состоять из него или, напротив, быть пропитана этим материалом, или следовать из соединения волокон или нитей до выполнения шва. Этот термопластичный материал является твердым при температуре окружающей среды. Таким образом, в изобретении не сообщено ни о каком дополнительном клеящем материале для соединения стежков, которое достигается с помощью основного материала одной или менее швейных нитей.

Под термином «термопластичный материал» понимают материал, твердый при температуре окружающей среды, но способный размягчаться, когда он подвергнут лазерному облучению соответствующей мощности. В частности, в качестве термопластичного материала в способе, согласно изобретению, могут быть использованы все синтетические материалы, принадлежащие категории, известной как термопластичные полимеры (полиолефины, полиэстеры, полиамиды ...). Эти или другие изначально термопластичные материалы могут становиться более чувствительными и реактивными от лазерного излучения, как упоминалось выше, за счет присоединения дополнительных впитывателей лазерного излучения.

Известно, что лазерный пучок может использоваться для нагревания термопластичного материала точно за его точкой плавления, например, для разрезания нитей ткани. Тем не менее, изобретатель констатировал, что фактически возможно лазерным пучком посредством изначальной очень быстрой регулировки освобожденной мощности точно отрегулировать размягчение термопластичного материала для желательного результата, а именно для соответствующего связывания примыкающих стежков без оплавления. В частности, возможно не расплавлять примыкающие стежки, не размягчать их по всей толщине, таким образом сохранив функциональность этих стежков шва. Эта регулировка мощности лазерного пучка осуществлена в зависимости от природы размягченного термопластичного материала и времени воздействия лазерного пучка, которое в швейной машине зависит от скорости выполнения шва. Пучком лазера можно управлять мгновенно, непрерывно или импульсами, или периодически. Он может быть прерван в любое время и затем очень просто использован повторно. Он обеспечивает нагрев с очень большой точностью и очень большой правильностью температуры и является мало чувствительным к изменениям внешней среды. И очевидно, на практике, что если регулировка лазера для частичного оплавления крайне деликатна, то это не относится к случаю, когда желательно только размягчение. В этом случае диапазон правильной регулировки лазера действительно намного шире.

Необходимо отметить, кроме того, что изобретение может быть использовано в промышленном масштабе, а укрепление шва путем соединения примыкающих стежков может быть получено без манипуляции, автоматически на самом пошивочном столе и, в частности, на единственном этапе, соответствующем этапу выполнения шва (без необходимости использования этапа дальнейшей специфической обработки в случае остановки).

Другие цели, признаки и преимущества изобретения следуют из следующего описания его предпочтительных способов осуществления, данных только в качестве неограничивающих примеров и изображенных на фигурах, где:

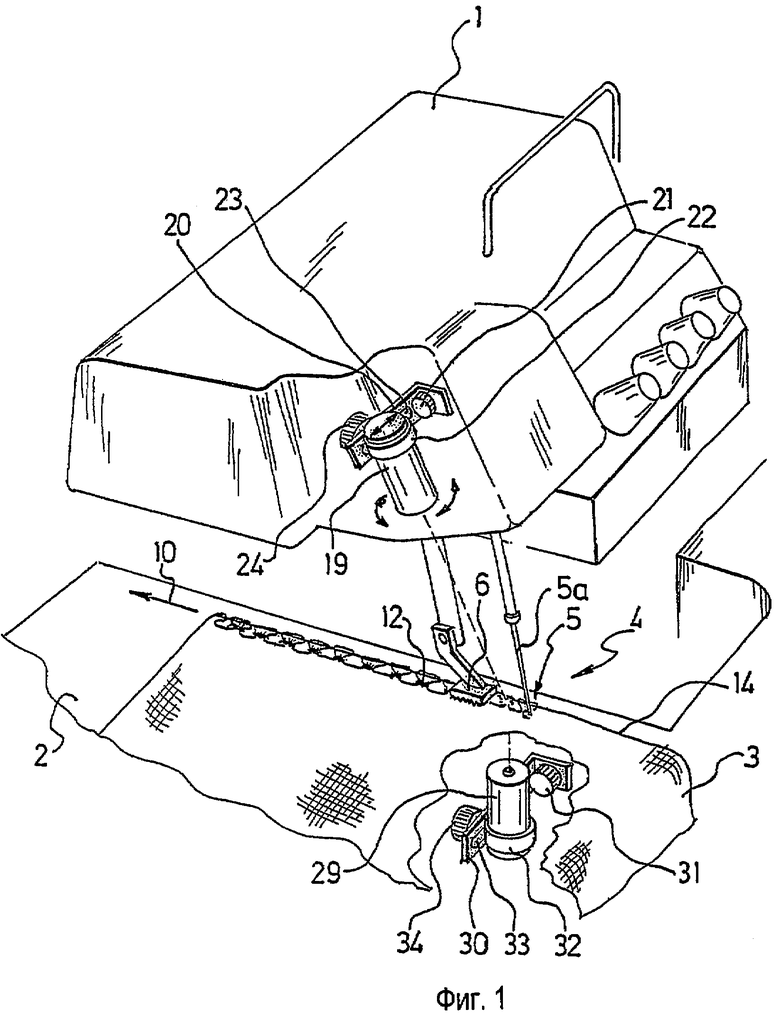

на фигуре 1 изображен схематический вид в перспективе обметочной машины, согласно изобретению;

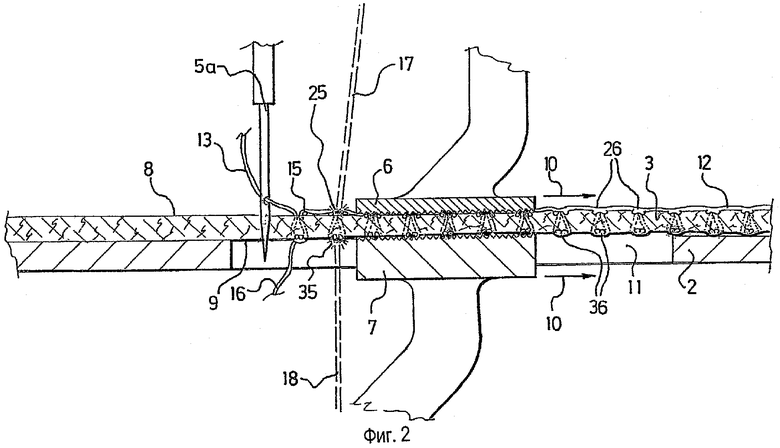

на фигуре 2 - схематический вид в частичном вертикальном продольном разрезе, иллюстрирующем способ согласно изобретению, осуществляемый на машине по фигуре 1;

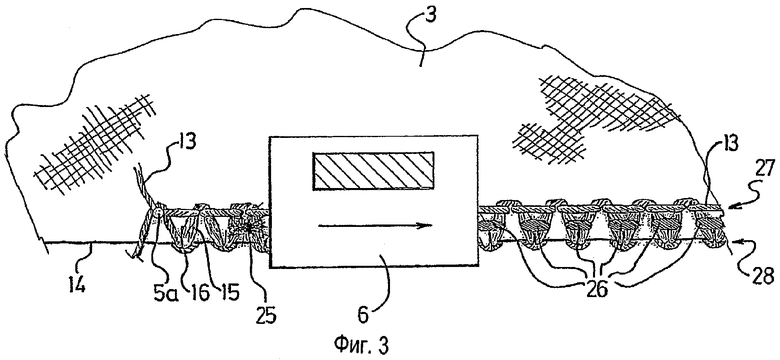

на фигуре 3 - схематичный вид снизу фигуры 2;

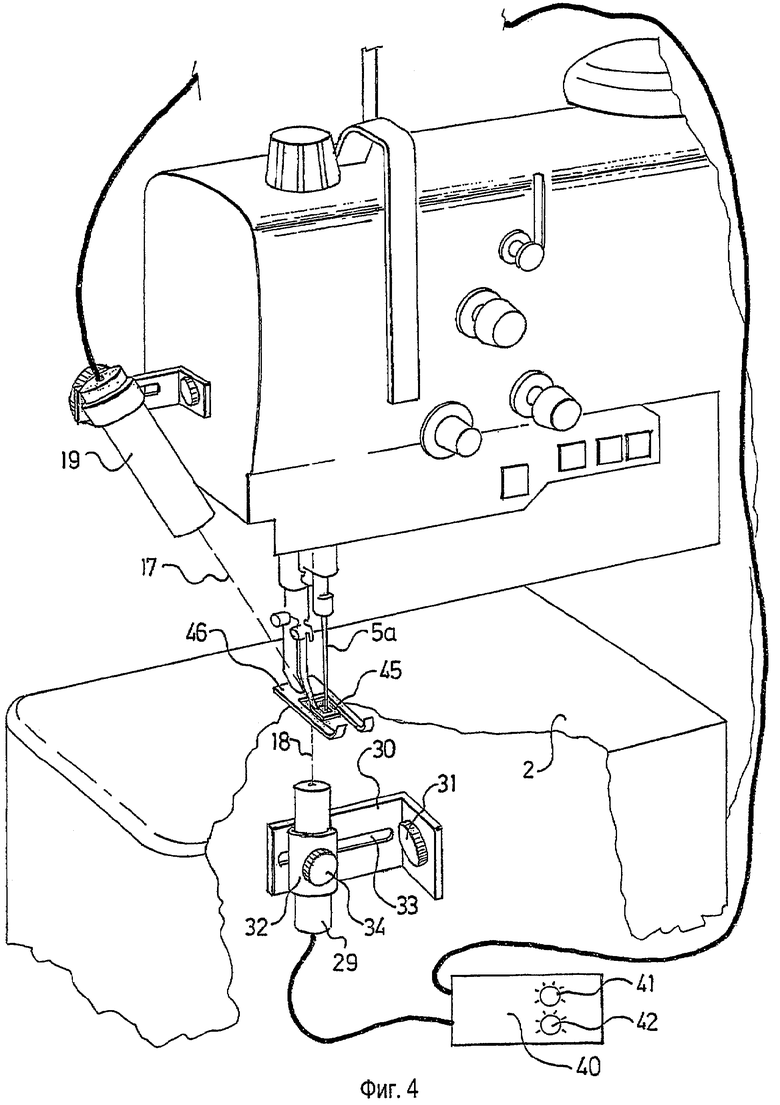

на фигуре 4 - схематичный вид в перспективе машины согласно изобретению для осуществления узелкового стежка;

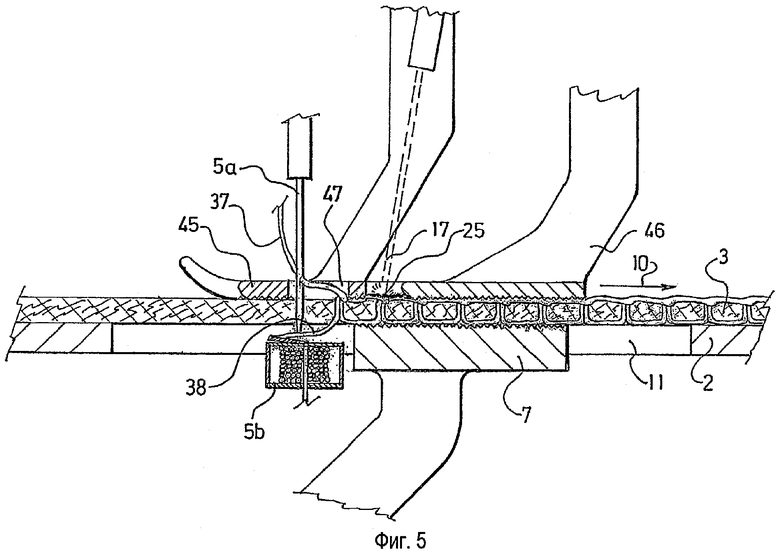

на фигуре 5 - схематичный вид в частичном вертикальном продольном разрезе, иллюстрирующем способ согласно изобретению с одним узелковым стежком и только верхним лазерным пучком;

на фигуре 6 - нижний схематичный вид фигуры 5;

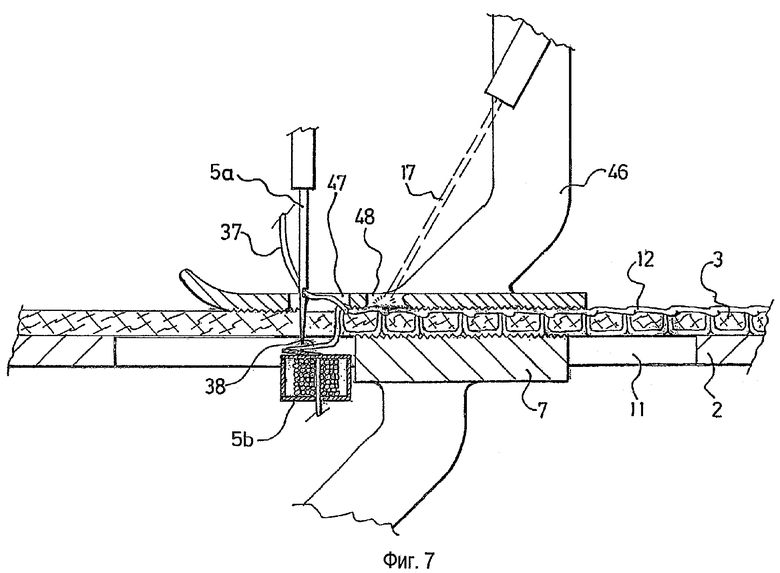

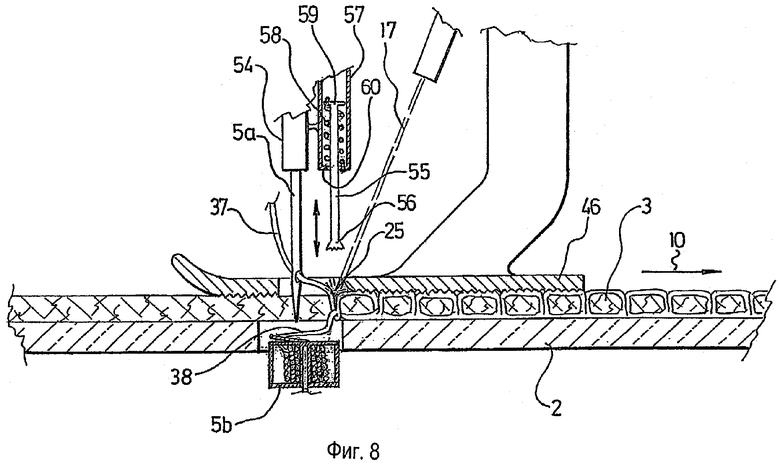

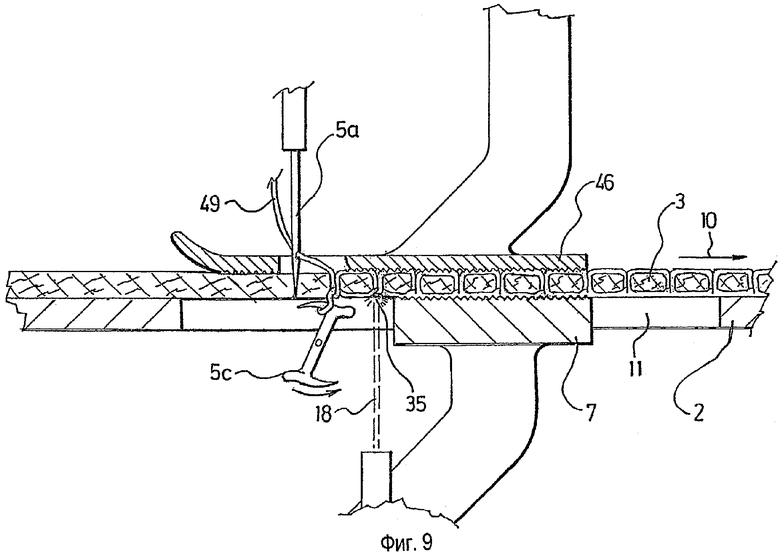

на фигурах 7-9 - виды, подобные фигуре 5, иллюстрирующие три других варианта изобретения;

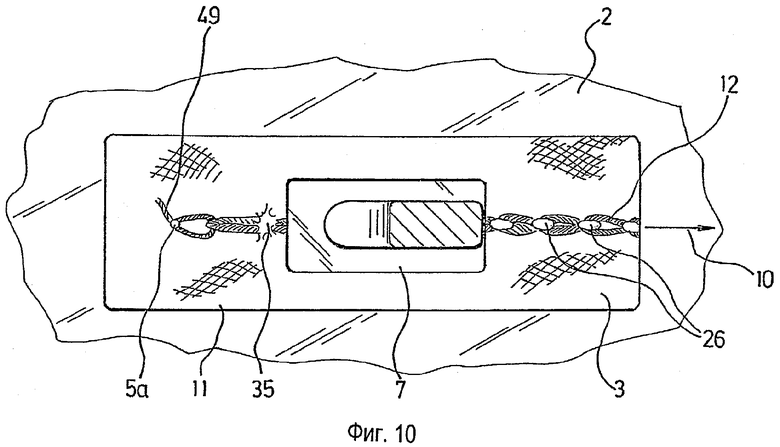

на фигуре 10 - схематичный вид снизу фигуры 9;

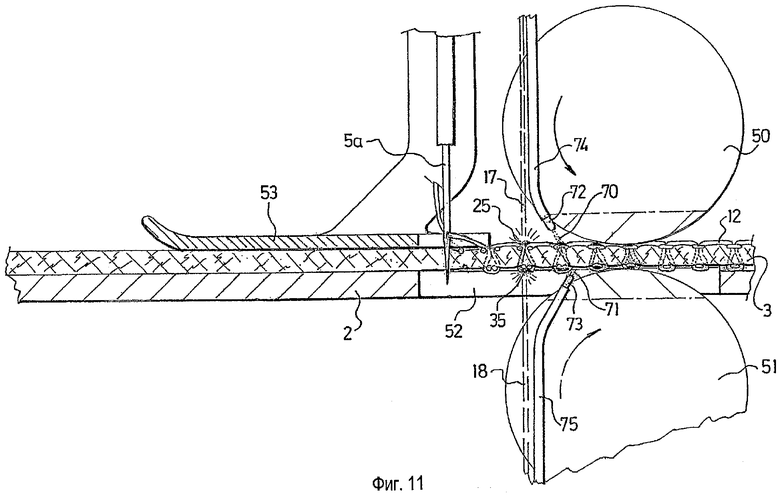

на фигуре 11 - вид, подобный фигуре 2, иллюстрирующий другой вариант изобретения, где объект пошива захвачен роликами, а не пальцами;

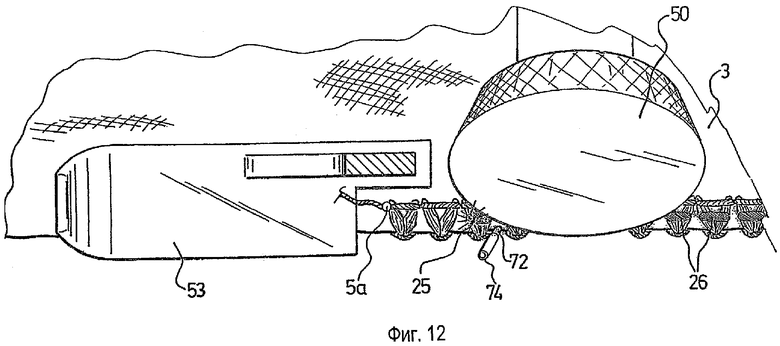

на фигуре 12 - нижний схематичный вид фигуры 11;

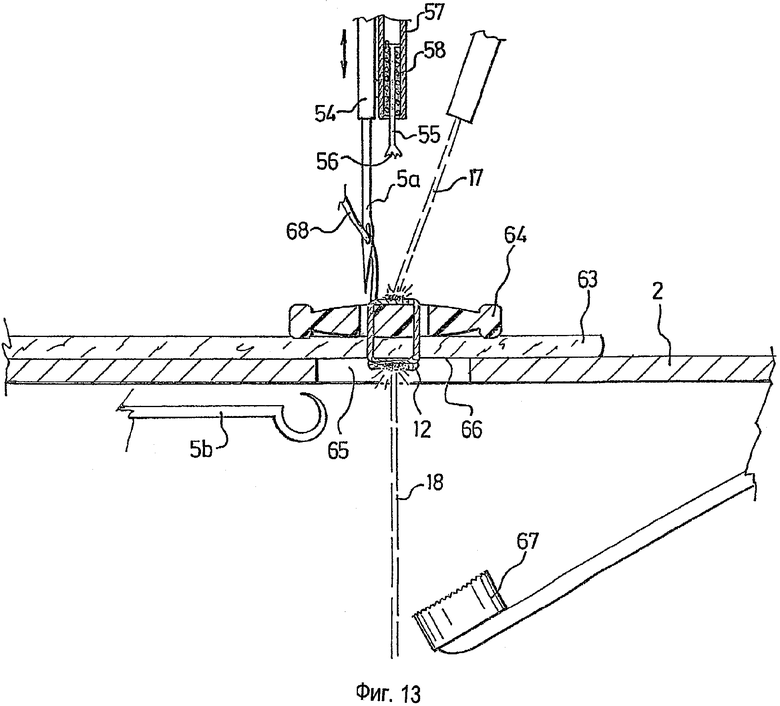

на фигуре 13 - схематичный вид в вертикальном разрезе, иллюстрирующем пошивочный стол машины, согласно изобретению, для установки кнопки со способом, согласно изобретению в ходе пошива;

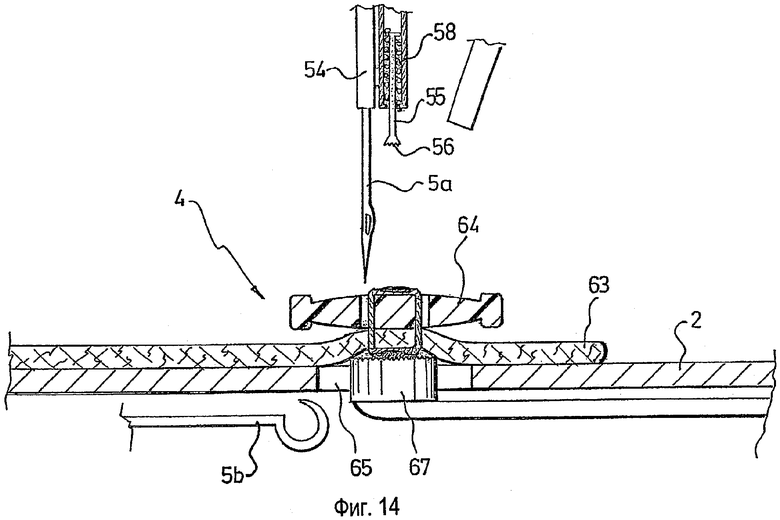

на фигуре 14 - вид, подобный фигуре 13, иллюстрирующий этап применения прессующего эжекторного устройства после выполнения шва, способ согласно изобретению.

Фигура 1 схематически представляет обметочную машину, согласно изобретению, включающую корпус 1, несущий соответствующий механизм, доску 2 для размещения объекта пошива 3, который в представленном примере является деталью из ткани. Доска 2, по меньшей мере, горизонтальная и ровная.

Машина имеет пошивочный стол 4, снабженный средствами пошива 5, содержащими, по меньшей мере, иглу 5а, проходящую в или через, по меньшей мере, толщину материала объекта пошива 3. Обметочная машина содержит традиционно верхние и нижние крючки для петель, не показанные, которые позволяют образовывать нитяные петли выше и ниже детали из ткани и пропускать петли из швейных нитей вокруг края детали из ткани. На фигуре 1 все принадлежности и компоненты обметочной машины не показаны. В частности, катушки с нитями, крючки для петель ... не показаны.

Кроме того, обметочная машина может быть известным образом снабжена многочисленными различными принадлежностями, например ножом обрезки края детали из ткани, одной или несколькими лапками для зацепления и удержания детали из ткани сверху от иглы 5...

Как видно на фигуре 2, обметочная машина в представленном варианте содержит два захвата 6 и 7 объекта пошива 3, расположенных ниже иглы 5а и вообще ниже средств пошива 5. Верхний захват 6 расположен на внешней верхней стороне 8 объекта 3 (сторона, противоположная стороне, контактирующей с доской 2). Этот верхний захват 6 соединен с соответствующим механизмом и поднят по отношению к корпусу 1 таким образом, чтобы обеспечивать повторное движение продольному перемещению в направлении пошива 10, затем отходит от объекта 3 и возвращается вверх традиционно и хорошо известным способом.

Нижний захват 7 пересекает, по меньшей мере, один просвет 11 доски 2 таким образом, чтобы войти в контакт с нижней внешней стороной 9 объекта пошива 3 (сторона 9, которая приходит в контакт с доской 2). Там же нижний захват 7 вовлечен повторным образом в продольные перемещения вверх вниз по отношению к направлению пошива 10, затем отходит от объекта 3 и возвращается вверх последовательным образом. Предпочтительно движения двух захватов 6 и 7 синхронизированно и одновременно таким образом, что оба захвата 6 и 7 остаются напротив друг друга и сжимают между собой объект пошива 3 и готовый шов 12. Действительно, захваты 6 и 7 расположены сразу ниже иглы 5а по отношению направления пошива 10, которое соответствует направлению перемещения объекта пошива 3 на пошивочном столе 4 машины.

В представленном примере на фигурах 1-3 шов 12 является обметочным швом, содержащим, например, три нити, из которых нить 13 иглы образует линию прокола 27 через материал и параллельно краю 14 объекта пошива 3, нить верхней петли 15 извивается на верхней поверхности 8 объекта 3 и зацепляется с нитью 13 иглы каждого стежка и нить нижнего сцепления 16, извивающаяся на нижней стороне 9 объекта пошива 3, зацепляющаяся с нитью 13 иглы при каждом уколе и также зацепляющиеся с нитью верхнего зацепления 15 снаружи объекта пошива 3, вдоль края 14, таким образом, чтобы сформировать линию внешнего прикрепления 28 этих двух нитей зацепления 15 и 16 вокруг края 14 объекта пошива 3.

Такой шов создает, таким образом, примыкающие стежки швейных нитей на внешней верхней стороне 8 объекта пошива 3 и примыкающие стежки швейных нитей на нижней внешней поверхности 9 объекта пошива 3. Также шов имеет зоны пересечения нитей 13, 15 или 13, 16, или 15, 16 шва снаружи объекта пошива 3.

Машина, представленная на фигурах 1 и 2, имеет два лазерных пучка 17 и 18, а именно верхний лазерный пучок 17 и нижний лазерный пучок 18. Верхний лазерный пучок 17 идет от верхнего лазерного источника 19, жестко смонтированного на корпусе 1 машины посредством кронштейна 20, зафиксированного горизонтальным поперечным винтом 21 корпуса 1, хомута 22, охватывающего корпус лазерного источника 19 и пересекающего просвет 23 кронштейна 20 и сжатого винтом 24. Просвет 23 кронштейна 20 распространяется в направлении, по крайней мере, перпендикулярном направлению пошива 10. Таким образом, кронштейн 20, хомут 22 и винты 21, 24 образуют средства регулировки положения относительно точки попадания 25 лазерного пучка 17 на шов 12 по отношению к этому шву 12. Винт 21 обеспечивает вращение лазерного источника 19 относительно поперечной горизонтальной оси, в общем перпендикулярно направлению пошива 10. Можно также отрегулировать положение точки попадания 25 лазерного пучка 17 продольно к направлению пошива 10 благодаря этому винту 21. Просвет 23 обеспечивает поступательное перемещение лазерного источника 19 и, таким образом, лазерного пучка 17 сбоку по отношению к направлению пошива 10. Винт 24 сжатия хомута позволяет с другой стороны обеспечить поворот лазерного источника 19 и его пучка 17 относительно оси вращения, параллельной направлению пошива 10, и обеспечивает, таким образом, регулировку бокового положения точки попадания 25 пучка лазера 17 с готовым швом 12.

Согласно изобретению положение лазерного пучка 17 регулируют, благодаря этим средствам регулирования, таким образом, что точка попадания 25 лазерного пучка 17 на готовый шов 12 расположена сразу ниже иглы 5а и выше верхнего захвата 6, как представлено на фигуре 2. Таким образом, сразу после и ниже выполнения шва 12 посредством средств пошива 5 (из которых игла 5а) точка попадания 25 верхнего пучка лазера 17 размягчает основной термопластичный материал по крайней мере швейных нитей примыкающих стежков. В примере, представленном на фигуре 3, видно, что перевитая верхняя нить 15 образует примыкающие стежки, извивающиеся между линией прокола 27, образованной нитью 13 иглы, и наружным краем 14 объекта 3. По мере прохода объекта 3 через пошивочный стол и вовлечения его в направление пошива верхний лазерный пучок 17 направляется на различные примыкающие стежки и размягчает основной термопластичный материал этой верхней петлевой нити 15. Сразу ниже точки попадания 25 верхний захват 6 успешно и повторным образом воздействует на шов 12 и на термопластичный материал верхней петлевой нити 15, размягчая посредством точки попадания 25 верхнего лазера 17, выполняя это, захват 6 опирается на размягченный термопластичный материал примыкающих стежков верхней петлевой нити 15 с тем, чтобы соединить попарно эти примыкающие стежки частью термопластичного материала с образованием мест связи 26, таких, которые схематично представлены на фигуре 3. Верхний захват 6 формирует, таким образом, прессующее устройство, воздействующее на части размягченного термопластичного материала. Это воздействие ведет к охлаждению термопластичного материала и к его затвердеванию.

Необходимо отметить, что достаточно, чтобы, по меньшей мере, одна из швейных нитей имела снаружи такой термопластичный материал, который размягчался бы при контакте с ним точки попадания 25 лазерного пучка 17. Для этого можно просто использовать швейные нити из термопластичного материала или нити, предварительно соединенные с термопластичным материалом.

Вместо того, чтобы регулировать точку попадания 25 лазерного пучка 17 на примыкающие стежки извивающейся верхней петлевой нити 15, возможно регулировать эту точку 25 попадания таким образом, чтобы она пришла на линию прокола 27 нити 13 иглы и, следовательно, на уровень зон перекрещивания этой нити 13 иглы с верхней петлевой нитью 15. Возможно предусмотреть не один верхний лазерный пучок, а два различных лазерных пучка, один из которых имеет точку попадания по соседству с зонами перекрещивания нити 13 иглы и верхней петлевой нити 15, в то время как другой имеет точку попадания на примыкающие стежки петлевой нити 15.

Машина, представленная на фигуре 1, имеет нижний лазерный пучок 18, подобный верхнему лазерному пучку 17, исходящий из нижнего лазерного источника 29, жестко установленного на корпусе 1 машины посредством кронштейна 30, поперечного горизонтального винта 31, хомута 32, просвета 33 в кронштейне 30 и винта 34 сжатия хомута 32, эти элементы с 30 по 34 подобны элементам с 20 по 24, обеспечивающим монтаж и регулировку верхнего лазерного источника 19. Также нижний лазерный источник 29 может быть отрегулирован в положение по отношению к корпусу 1 таким образом, чтобы регулировать положение точки 35 попадания нижнего лазерного пучка 18 на шов 12 продольно по отношению к направлению пошива 10 и сбоку по отношению к этому направлению пошива 10.

Как представлено на фигуре 2, нижний лазерный пучок 18 пересекает просвет 11 в доске получения 2 таким образом, чтобы войти в контакт со швом 12 с нижней внешней стороны 9 объекта пошива 3. Нижний лазерный пучок 18 имеет точку 35 попадания, расположенную ниже средств пошива 5, а именно ниже иглы 5а, и выше нижнего захвата 7, выполняющего функцию прессующего устройства, смешивающего размягченный термопластичный материал различных примыкающих стежков швейной нити и охлаждающего этот материал таким образом до его повторного отвердевания с образованием мест связи 36. Кроме того, возможно предусмотреть не единственный нижний лазерный пучок 18, но несколько примыкающих лазерных пучков для выполнения множества нижних параллельных линий из мест связи. Эти два захвата 6 и 7 двигаются одновременно и осуществляют давление на стежки нити напротив друг друга объекта пошива, размещенного между ними.

В качестве термопластичного материала можно использовать весь материал, способный быть размягченным достаточно, чтобы затем после охлаждения обеспечить соединение между стежками швейных нитей, примыкающих к стежкам нитей иглы, перекрещенных со стежками петлевой нити или примыкающими стежками той же петлевой нити, или еще между стежками, перекрещенными с двумя петлевыми нитями. Можно использовать, например, полиамид или полиолефин, например, полиэтилен или полипропилен, или полиэстер, или сополимер или смесь этих материалов. Например, можно использовать, по крайней мере, одну швейную нить, имеющую сердцевину, образованную нитью арамида, окруженной от 30 до 40% по весу волокнами полипропилена.

Этот материал может также включать одну или множество добавок, таких как впитывающие лазерное излучение пигменты, облегчающие его размягчение. Можно также пропитать швейную нить нетермопластичным материалом, но который становится таким термопластичным материалом в момент пошива за счет прохода этой нити через устройство пропитки (жидкостную ванну, взаимодействие с тампоном, разбрызгивание ...) нити, заправленной в машине.

Каждый лазерный пучок 17, 18 приспособлен, чтобы довести термопластичный материал до температуры, называемой рабочей температурой, которая выше его температуры размягчения, но ниже температуры плавления, именно до рабочей температуры, составляющей 3-15°С, а именно приблизительно на 5°С выше температуры его размягчения и по крайней мере на 20°С ниже температуры его плавления.

Таблица далее дает примеры рабочих температур, принятых для различных материалов.

Выгодно использовать швейную нить, пушистую и/или воздушную, содержащую волокна или ниточки из термопластичного материала, смешанные с другими волокнами или ниточками из материала нетермопластичного. В этом случае и вопреки тому, что представлено на фигуре 3, уже выполненное соединение почти невидимо, размягченный термопластичный материал смешался в различных примыкающих стежках не в виде единого блока или точки сварки, но скорее во множестве микропунктов связи различных примыкающих стежков, и это благодаря использованию захвата 6, 7 в качестве прессующего устройства, которое на практике раздавливает размягченный термопластичный материал во множестве различных точек. На практике констатировано действительно, что использование пушистых швейных нитей с захватом 6, 7 позволяет осуществить соединение стежков, препятствующее в дальнейшем роспуску шва, но без того, что это соединение было бы видно невооруженным глазом и изменяло характеристики и механические свойства шва 12 и объекта 3.

Надо отметить также, что точки попадания 25, 35 лазеров 17, 18 расположены с наружной стороны швейной(ых) нити(ей) и не расплавляют термопластичный материал в контакте шва 12 с самим объектом пошива 3. В результате шов 12 не сваривается и не соединяется с объектом 3. Ничто не мешает, тем не менее, если это желательно, регулировать направление лазерных пучков 17, 18 таким образом, чтобы сформировать некую инкрустацию шва 12 объекта 3. Но в общем такая инкрустация не полезна и не желательна.

Как видно, достаточно включить в машину источники 19, 29, создающие лазерные пучки 17, 18, чтобы получить крайне важное упрочнение шва, который затем больше не распустится. Выполнение шва 12 никак не нарушено и в отношении скорости выполнения. Шов 12 может быть выполнен со стежками на высокой скорости, каким бы ни был объект пошива и используемый материал (ткань, трикотаж, кожа, синтетический материал ...).

Используемые лазерные источники 19, 29, преимущественно регулируемой мощности, имеют мощность, обеспечивающую желательное размягчение термопластичного материала. На практике можно использовать, например, инфракрасный лазер, например инфракрасные лазерные диоды CO2, максимальной мощности 60 W, длиной волны 780 нм и 940 нм с диаметром лазерного пучка 800μ и несколько отличным. Такие лазерные источники выпущены в продажу, например, компанией COHERENT, Санта Клара, Калифорния, США под маркой FAP-SYSTEM. Может быть предусмотрена программируемая автоматика для автоматического управления каждым лазерным пучком 17, 18 в соответствии со скоростью выполнения шва 12 (скорость работы машины) и/или материалом швейных нитей и/или числом стежков на единицу длины.

Лазерные источники 19, 29 машины, разумеется, связаны с соответствующим источником электроснабжения. Необходимо отметить, что вместо того, чтобы установить источники 19, 29 прямо на корпусе 1 регулируемым образом, как описано выше, можно установить эти источники 19, 29 жестко с другой стороны корпуса 1 машины и фактически соединить лазерные источники 19, 29 с оптическими волокнами или герметичными линзами, чей конец регулировочно установлен на корпусе 1, соответственно выше и ниже шва 12, вместо представленных на фигуре 1 источников 19, 29. Что бы там ни было, но именно направление и положение точек попадания 25, 35 лазерных пучков 17, 18 - это то, что необходимо суметь точно определить и отрегулировать.

Фигура 4 представляет другой вид выполнения машины согласно изобретению, более приспособленной к выполнению узелкового стежка. В ней же предусмотрено два лазерных пучка 17, 18, а именно верхний лазерный пучок 17 и нижний лазерный пучок 18. Оба лазерных источника 19, 29 снабжены общим электрическим источником 40, снабженным двумя различными рукоятками управления 41, 42 соответственно для каждого из этих двух лазерных источников 19, 29.

В варианте, представленном на фигуре 4, средства пошива 5 содержат швейную иглу 5а и шпульку 5b, не представленную на фигуре 4. Эта машина содержит нижний захват 7 и два верхних захвата 45, 46, при этом захват иглы 45, содержащий просвет 47, пересекаемый иглой 5а и перемещаемый одновременно и синхронно с иглой 5а сверху вниз и вперед - назад параллельно направлению пошива 10. Этот захват иглы 45 вставлен между двумя зубьями до основного верхнего заднего захвата 46 в форме лапки, которая перемещается вперед - назад параллельно направлению пошива 10 и вверх - вниз для вовлечения объекта пошива 3. В таком механизме из двух верхних захватов 45, 46 один захват иглы 45 известен сам по себе. Оба захвата 45, 46 не вовлечены в синхронное движение с одной и той же скоростью, так как захват 45 иглы следует движениям иглы 5а, принимающей участие в вовлечении объекта пошива 3, в то время как главный верхний задний захват 46 может иметь намного большую продольную амплитуду вовлечения. Такое устройство вовлечения позволяет выполнять узелковый стежок их двух нитей, а именно нити 37 иглы и нити 38 шпульки; эта последняя выходит из шпульки 5b, вращающейся, например, относительно вертикальной оси, снабженной крючком для переплетения нитей 37, 38 каждого стежка.

В вариантах, представленных на фигурах 5, 7 и 8 используется только верхний лазерный пучок 17, никакой нижний лазерный пучок не использован. Натяжение нити 37 иглы преимущественно увеличено по отношению к натяжению нити 38 шпульки, чтобы обеспечить выход точек пересечения снаружи, выше верхней поверхности 8 объекта пошива 3. Таким образом, точка попадания 25 лазера 17 размягчает термопластичный материал нити иглы и/или нити шпульки в их зонах пересечения.

Выгодно, размещают верхний лазерный пучок 17 таким образом, что точка попадания 25 размещается между захватом 45 иглы и основным задним захватом 46, то есть ниже захвата 45 иглы и выше этого основного захвата 46. Таким образом, основной верхний задний захват 46 выполняет функцию прессующего устройства (против нижнего захвата 7 и/или доски получения 2) для смешивания размягченного термопластичного материала и соединения стежков.

Фигура 7 представляет вариант выполнения, в котором узелковый стежок получен с помощью нижнего захвата 7 и одного верхнего захвата 46, образующего также лапку. В этом варианте верхний захват 46 снабжен просветом 47 для прохода иглы 5а и вторым просветом 48, пересекаемым верхним пучком лазера 17.

В варианте, представленном на фигуре 8, игла 5а расположена на держателе 54 иглы, на котором размещен рычаг 55, проходящий вниз, причем нижний конец рычага образует прижимную лапку 56. Этот рычаг 55 управляем в осевых перемещениях по отношению к держателю 57, который сам перемещается заодно с держателем иглы 54. Тянущая пружина 58 размещена между нижним концом 59 рычага 55 и нижним основанием 60 держателя 57 таким образом, чтобы удерживать рычаг 55 внизу. Таким образом, прижимная лапка 56 перемещается вертикально попеременно с иглой 5а. В нижнем положении иглы 5а прижимная лапка 56 контактирует со швом 12, на котором она расположена с давлением пружины 58 на уровне, где два примыкающих стежка нити 37 иглы следуют вертикально из одного и того же отверстия прокола поверхности 8 объекта 3, образованного иглой 5а сразу же в течение предшествующего прокола. Верхний лазерный пучок 17 ориентирован для образования точки попадания 25 именно на эти два стежка, чтобы их размягчить. Точка попадания 25 верхнего лазера 17 расположена несколько выше или во всяком случае выше точки контакта прижимной лапки 56 со швом 12. Нижняя поверхность прижимной лапки 56 преимущественно шероховата или зазубрена в форме захвата или щетки для лучшего проникновения в размягченный материал без его сминания. Прижимная лапка 56 осуществляет, таким образом, соединение этих двух стежков, наружная часть которых размягчена.

Следует отметить, что в не представленном варианте такая прижимная лапка может быть приведена в действие специфичным домкратом согласно потребностям. Эти движения могут быть независимыми от движений органов пошива 5, в частности держателя иглы 54.

В варианте фигур 9 и 10 используют единственный нижний лазер 18 и никакого верхнего лазера 17. Этот вариант представляет к тому же пример тамбурной строчки с нитью 49 с верхним захватом 46, образующим лапку, снабженную просветом 45, пересекаемым иглой 5а и нижним захватом 7, в верхней части которого нижний лазерный пучок образует точку попадания 35 на примыкающие перекрещенные стежки швейной нити 49, образующей тамбурную строчку. В случае тамбурной строчки, как представлено на фигурах 9 и 10, связь посредством термопластичного материала проходит через точки пересечения различных петель перевитой швейной нити и/или между параллельными стежками этих петель. Нижний захват 7 выполняет функцию прессующего устройства напротив верхнего захвата 46 и выполняет точки соединения 26 стежков нити 49 на уровне их пересечения, где термопластичный материал размягчен лазерным пучком 18. Сдвоенный крюк петлитель 5с, вращаемый относительно поперечной горизонтальной оси, предусмотрен для образования петель с единственной швейной нитью 49. На фигуре 10 крюк 5с не представлен.

Фигура 11 представляет другой вариант выполнения, в котором объект пошива 3 вовлечен в направление пошива 10 не благодаря захватам, но за счет одного верхнего колеса 50 и одного нижнего колеса 51. Эти два колеса 50 и 51 вовлечены во вращение таким образом, чтобы вовлечь объект пошива 3 по направлению пошива 10. Нижнее колесо 51 пересекает просвет 52 в доске получения 2 для контактирования с объектом пошива 3. Как представлено на фигуре 12, ось вращения верхнего колеса 50 и/или нижнего колеса 51 может быть более или менее наклонена по отношению к горизонтали, а поверхность контакта этих колес 50, 51 с объектом пошива 3 и со швом 12 может быть рифленой, шероховатой, зазубренной или другой нерегулярной поверхностью. Вообще используют такие колеса 50, 51 при пошиве хрупких материалов, таких как кожа, не поддерживающих контактов с захватами, способных повредить поверхность. На примере, представленном на фигуре 11, предусмотрены верхний лазер 17 и нижний лазер 18 сразу же ниже иглы 5а, которая сама расположена ниже лапки 53. Представлен пример шва через край.

Представлены также фигуры 11 и 12 воздушных струй 70, 71, а именно верхней воздушной струи 70, выходящей из верхнего сопла 72, снабженного верхней трубкой 74 с воздухом под давлением, и нижней воздушной струи, выходящей из нижнего сопла 73, снабженного нижней трубкой 75 с воздухом под давлением. Эти воздушные струи 70, 71 направлены на примыкающие стежки нити сразу выше прессующих устройств (в этом варианте колес 50, 51) таким образом, чтобы рассеять волокна размягченного термопластичного материала до того, как они подверглись давлению прессующих устройств 50, 51 для соединения примыкающих стежков. Эти воздушные струи 70, 71 расположены ниже точек попадания лазеров 17, 18. Они очень тонки, чтобы осуществить правильное рассеивание волокон и расходовать воздух, который охлаждает термопластичный материал до его затвердевания. В крайнем случае, воздух может быть нагрет, чтобы термопластичный материал остался хорошо размягченным при соприкосновении с прессующими устройствами 50, 51.

Эти воздушные струи 70, 71 или другие воздушные струи могут быть предусмотрены в машине для охлаждения ее нагреваемых частей, например металлических частей, расположенных напротив лазерных пучков 17, 18 при отсутствии объекта пошива; и/или для очистки выходов лазерных источников 19, 29 (выходы диодов или конца оптических волокон ...), из которых выходят пучки 17, 18 и которые загрязнены. Хотя представлены только для варианта фигур 11 и 12, такие воздушные струи 70 и 71 могут быть использованы во всех видах выполнения, описанных выше или далее.

Воздушные струи 70, 71 имеют давление воздуха порядка 3·105 Pa или больше, а сопла 72, 73 имеют диаметр очень маленький, порядка диаметра(ов) швейной нити(ей) из термопластичного материала или меньше этого диаметра. Сопла 72, 73 размещены в непосредственной близости (ближе всего) к стежкам нити шва 12, для рассеивания волокон нити, на которую направлена соответствующая струя воздуха.

Прессующее(ие) устройство(а) могут быть выполнены из различных жестких материалов (металлы, синтетические материалы ...). Выгодно используют, по крайней мере, для части устройства (в), приходящего в контакт с размягченным термопластичным материалом, материал неприклеиваемый, например из семейства флюорокарбоновых полимеров, в частности PTFE или TEFLON, на котором размягченный термопластичный материал не фиксируется во время пошива, избегая, таким образом, накопления отходов и развития несвоевременных трений. Это решение особенно пригодно для рельефных разноцветных декоративных изделий, где оно избегает смеси цветов. В конце шитья возможно выполнить одну или несколько остановок (изменением направления захвата объекта машиной). Эта(и) остановка(и) также закреплены термопластичным материалом, который соединяет примыкающие стежки.

В варианте выполнения на фигурах 13 и 14 представлен пошивочный стол машины незахватного типа, то есть объект пошива 63 не перемещен через этот стол. В представленном примере этот объект пошива образован толщиной ткани 63 и кнопки 64, которые пришиваются вместе с помощью средств пришива кнопки, хорошо известных, но швейной нитью 68, имеющей термопластичный материал по меньшей мере снаружи этой нити 68. Средства пришива содержат иглу 5а и крюк 5b. Доска получения 2 снабжена просветом 65 для прохода иглы 5а. Нижний лазерный пучок 18 может быть ориентирован на готовом шве к наружной нижней поверхности 66 ткани 63 таким образом, чтобы размягчать термопластичный материал швейной нити 68 по мере того, как этот шов выполняется. Необходимо отметить, что шов образует примыкающие стежки швейной нити 68, размягченные лазерным пучком 18 и которые накладываются друг на друга по мере выполнения шва. Получают только одно соединение этих различных стежков по мере выполнения шва. Кроме того, может быть предусмотрено устройство выдачи 67, подвижным образом пересекающее просвет 65 для соприкосновения с нижней частью шва после его конца. Это устройство выдачи 67 при контакте с различными размягченными стежками швейной нити 68, примыкающими одни к другим, выполняет функцию прессующего устройства, имеющего нерегулярную соприкасающуюся поверхность, например зубчатую, и обеспечивает соединение этих стежков вместе. Таким образом, также препятствуют дальнейшему выдергиванию нити. Даже в случае нарушения одной из петель швейной нити 68, прошедшей через кнопку, другие петли остаются сохраненными, и нить не выдергивается. Фигура 14 представляет положение выдачи, где устройство выдачи 67 приходит в контакт с готовым швом, образующим также соединение стежков. Сторона устройства выдачи 67, приходящая в контакт с размягченными стежками швейной нити 68, не гладкая, а, напротив, в форме захвата для выполнения множества точек соединения в стежках нити 68.

На фигурах 13 и 14 представлен верхний лазерный пучок 17, способный размягчать стежки швейной нити выше кнопки 64. Держатель иглы 54 несет также рычаг 55, образующий прижимную лапку 56, прикладываемую с давлением посредством пружины 58 на размягченные стежки нити 68 для соединения их вместе по мере пошива, как в варианте фигуры 8. Кроме того, устройство выдачи 67 и/или прижимная лапка 56 могут быть выполнены из неприклеивающегося материала.

Машина, согласно изобретению, может быть снабжена устройствами или автоматикой безопасности, которые не представлены. Например, автоматика может прервать работу лазерных источников 19, 29, если какой-то объект пошива 3 не находится на доске 2 для размещения изделия (благодаря фотоэлементу обнаружения присутствия) и/или, если лапка 46, 53, движущаяся вертикально для приведения объекта пошива 3, находится в верхнем положении. Избегают, таким образом, направления лазерных пучков 17, 18 на металлические части машины. Также выгодно предусмотрен окружающий пошивочный стол картер из прозрачного материала, фильтрующего лазерное излучение, чтобы защитить пользователя от любого вредного отражения.

Изобретение может явиться предметом очень многих вариантов осуществления, иных, чем те, что описаны выше и изображены на фигурах только в качестве не ограниченных примеров. В особенности изобретение может быть применено к другим типам швов и с различным числом швейных нитей. Кроме того, различные варианты могут быть скомбинированы между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЕСПЕЧЕНИЕ СБОРКИ ИЗДЕЛИЙ ПУТЕМ ВРЕМЕННОГО ИЗМЕНЕНИЯ СВОЙСТВ КОМПОНЕНТОВ ИЗ ГИБКИХ МАТЕРИАЛОВ | 2013 |

|

RU2685338C2 |

| Устройство для регулирования геометрической формы строчки на швейной машине | 1982 |

|

SU1390271A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕННОГО МАТЕРИАЛА | 2008 |

|

RU2479427C2 |

| СПОСОБ ВРЕМЕННОГО СОЕДИНЕНИЯ ТКАНЕЙ И МАЛОГАБАРИТНАЯ ШВЕЙНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2283388C1 |

| ШВЕЙНАЯ МАШИНА ДВУХНИТОЧНОГО СТЕЖКА | 1991 |

|

RU2057220C1 |

| СПОСОБ ОСТАНОВКИ ВНУТРЕННЕГО КРОВОТЕЧЕНИЯ ИЗ СОСУДОВ ГРУДНОЙ СТЕНКИ ПО САГАТИНОВУ Р.С. | 2013 |

|

RU2553936C1 |

| ПРИЖИМНОЕ УСТРОЙСТВО И ШВЕЙНАЯ МАШИНА, СОДЕРЖАЩАЯ ПРИЖИМНОЕ УСТРОЙСТВО | 2012 |

|

RU2540394C2 |

| ПРИСТАВКА ОБМЕТОЧНО-СТАЧНОГО ШВА | 1999 |

|

RU2176695C2 |

| СПОСОБ ОБРАЗОВАНИЯ ДВУХНИТОЧНОЙ ДВУХЛИНЕЙНОЙ ЦЕПНОЙ СТРОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2756206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТДЕЛОЧНОГО ШВА | 2011 |

|

RU2467671C1 |

Изобретение касается способа и машины для выполнения шва с перевитыми и/или переплетенными нитями и с проколами через толщину материала объекта пошива. Выполняют шов по меньшей мере одной швейной нитью, имеющей по меньшей мере снаружи термопластичный материал. Используют инфракрасный пучок лазера, направляя его локально на шов снаружи, с обеспечением точного размягчения термопластичного материала швейной нити. До полного затвердения размягченного материала прикладывают прессующее устройство, соединяя все примыкающие стежки. Изобретение обеспечивает выполнение нераспускаемого шва без повреждения объекта пошива и с предохранением механических свойств самого шва. 2 н. и 28 з.п. ф-лы, 14 ил., 1 табл.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 3296990 А, 10.01.1967 | |||

| Устройство для поперечного сращивания концов рулонов материала | 1989 |

|

SU1744019A1 |

| Устройство для получения герметичных швов на швейной машине | 1978 |

|

SU717185A1 |

| Аппарат для выпаривания | 1924 |

|

SU9847A1 |

| US 6375770 А, 23.04.2002 | |||

| Высотное четырехгранное сооружение и устройство для его монтажа | 1987 |

|

SU1560712A1 |

Авторы

Даты

2008-04-27—Публикация

2003-05-20—Подача