Изобретение относится к переработке эластичных лент, а именно к узлам поперечного сращивания полотен рулонного термопластичного материала или термопластичного композиционного материала.

Известно устройство для сварки пакетов из термопластичной пленки, содержащее устройство подачи пленки, подвижный нагреватель и прессующее устройство.

Недостатком известного устройства является то, что для стыковки конца выработанного и начала нового рулона необходимо устройство останавливать для заправки свободного конца нового рулона, что требует для организации непрерывного технологического процесса применения компенсаторов, которые значительно усложняют конструкцию.

Целью изобретения является повышение производительности и упрощение конструкции.

Указанная цель достигается тем, что в устройстве для поперечного сращивания концов рулонов материала, содержащем подвижный сварочный узел, прессующие и подающие ролики, подающие ролики установлены на корпусе сварочного узла напротив прессующих роликов для контактирования с прессующими роликами в рабочем положении сварочного узла.

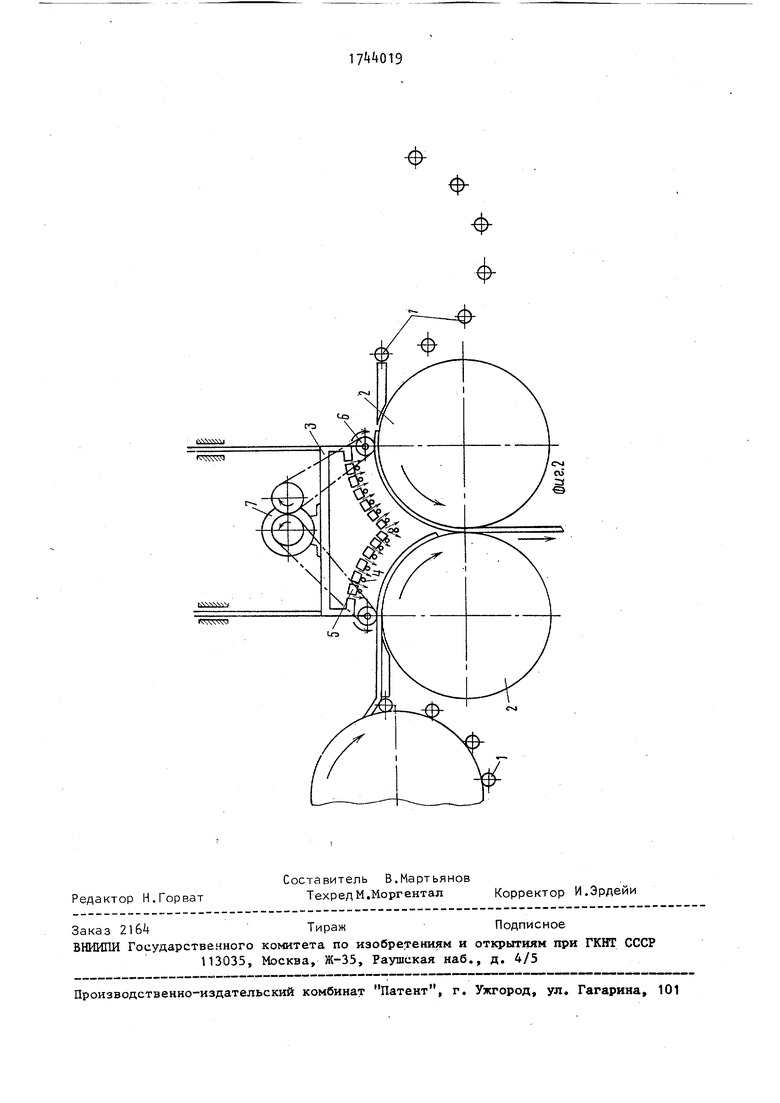

На фиг. 1 показано устройство в нерабочем положении, вид сбоку, на фиг. 2 - устройство в рабочем положении, вид сбоку.

Устройство содержит узлы размотки 1, между которыми расположены прессую Д

4 4

со

3

щие ролики 2, подвижный сварочный узел 3, на излучающей поверхности которого между нагревательными элементами ч (например, тенами) расположены воздушные каналы 5, а на корпусе закреплены подающие ролики 6, электропривод 7 связанный с подающими роликами 6, которые в рабочем положении сварочного узла 3 контактируют с прессующими роликами 2 (Лиг.1 и 2)

Устройство работает следующим образом.

При размотке термопластичного материала рулон установлен на одном из узлов размотки 1, сварочный узел 3 находится в исходном положении (фиг.1), при этом подающие ролики 6 не контактируют с прессующими роликами 2, вращающимися за счет сил сце ления с движущимся материалом, обеспечивая свободный доступ в зону сращвания. Электропривод 7 подающих роликов 6 выключен.

Пока расходуется вырабатываемый рулон, на,свободный узел размотки 1 устанавливается новый рулон термопластичного материала, а его начало укладывают на свободный прессующий ролик 2 так, чтобы он перекрывал линию контакта подающего ролика 6 и этого прессующего ролика 2, как показано на фиг.1. При этом новый рулон термопластичного материала разматываться не будет из-за малых сил сцепления со своим направляющим роликом 2. В момент окончания вырабатываемого рулона (фиг.2) по сигналу датчика окончания рулона (не показан включается электропривод 7 и начинает осуществляться подача воздуха внутрь корпуса сварочного узла 3, который подводится (например, гидро- цилиндром) к прессующим роликам 2, занимая свое рабочее положение. Подающие ролики 6 в рабочем положении прижимают конец вырабатываемого и начало нового рулона термопластичного материала к прессующим роликам и подают их в зону сращивания с заданной скоростью, соответствующей скорости сварки. Она выбирается исходя из характеристики материала и

0

возможностями нагревательных элементов ч сварочного узла 3. Термопластичный материал проходит под излучающей поверхностью сварочного узла 3 и разогревается, при этом подогретый в сварочном узле 3 воздух, выходя через каналы 5 в излучающей поверхности в зону сращивания, прижимает материал к поверхности прессующих роликов 2, предотвращая образование складок. Проходя между прессующими роликами 2, нагретые конец вырабатываемого и начало нового рулона сдав5 ливаются ими, образуя сварной шов. По окончании операции сращивания сварочный узел 3 занимает исходное положение (например, по команде оператора) и цикл повторяется.

Исходя из частоты операций стыковки и инерционных свойств нагревательных элементов, последние могут не выключаться. Если скорость размотки рулона термопластичного материала

5 больше скорости сращивания рулонов, то необходимо после устройства сращивания использовать небольшой компенсатор (любой из известных).

0 Такая конструкция в случае совпадения скоростей основного технологического режима с режимом сращивания позволит вести основной технологический процесс непрерывно, а в случае

несовпадения резко сократить время на операцию стыковки, а значит и размеры компенсаторов ,

Формула изобретения

Устройство для поперечного сращивания концов рулонов материала, содержащее подвижный сварочный узел, прессующие и подающие ролики, о т- личающееся тем, что, с целью повышения производительности и упрощения конструкции, подающие ролики установлены на корпусе сварочного узла напротив прессующих роликов для контактирования с прессующими роликами в рабочем положении сварочного узла.

г

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| Устройство для сращивания полотен рулонного материала | 1983 |

|

SU1123975A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИМЕРНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2115555C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ | 1997 |

|

RU2132775C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Установка для сварки пленок из термопластов токами высокой частоты | 1984 |

|

SU1199652A1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

Изобретение относится к переработке эластичных лент, а именно к узлам поперечного сращивания UG- лотен рулонного термопластичного материала или композиционного материала с термопластичным покрытием, и позволяет повысить производительность и упростить конструкцию. Устройство содержит сварочный узел и направляющие ролики. На корпусе сварочного узла закреплены подающие ролики, контактирующие в рабочем положении с направляющими роликами, а на излучающей поверхности сварочного узла расположены каналы для истечения воздуха в зону сращивания. 2 ил.

610МЛ

| УСТАНОВКА ДЛЯ СВАРКИ ПАКЕТОВ | 0 |

|

SU256213A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-06-30—Публикация

1989-02-27—Подача