Область техники

Изобретение относится к дисковому тормозу и, в частности, - к средству обеспечения уравновешенной опоры для тормозных колодок. Принципы настоящего изобретения можно использовать независимо от числа тормозных дисков и взаимодействующих тормозных колодок.

Предшествующий уровень техники

Настоящее изобретение направлено, но не ограничено, на создание тормозов с жестко закрепленными суппортами.

Тормозные колодки обычно расположены на крепежных пластинах или на других опорах для колодок, которые расположены в суппорте или в другом средстве, выполняющем ту же функцию. Во время торможения сила трения, вызываемая зажимающей силой торможения между тормозными колодками и тормозным диском (дисками), передается на суппорт или т.п. Сила трения воспринимается как противодействующее усилие на поверхностях контакта между опорой (опорами) колодки и суппортом или т.п., создавая тормозной момент на диске (дисках).

Обычно сила трения имеет как горизонтальную, так и вертикальную составляющие, которые можно в совокупности представить как усилие, имеющее определенное направление и определенную величину. Направление и величина являются суммой разных составляющих силы трения.

Идеальная ситуация при торможении возникает в том случае, если создаваемая тормозным моментом результирующая противодействующая сила воспринимается в одной плоскости, перпендикулярной к области контакта между опорами колодки и суппортом или другим типом держателя. Причем результирующая противодействующая сила должна полностью уравновешиваться в том смысле, что результирующая противодействующая сила расположена по высоте области контакта между опорой колодки и суппортом. Это означает, что противодействующая сила будет передаваться от опоры колодки непосредственно на суппорт, при этом не сообщая какой-либо поворот опоре колодки. Если тормозная колодка не будет полностью уравновешена, то она будет иметь тенденцию к повороту во время торможения. Этот поворот может происходить в обоих направлениях, в зависимости от фактической точки воздействия противодействующих сил. Положение точки воздействия результирующих противодействующих сил изменяется в зависимости от распределения износа, силы торможения, температуры и т.д.

Противодействующие силы и точка воздействия зависят, помимо прочего, от габаритов и конструкции тормозных колодок, опор колодок и/или суппорта соответственно и способа и расположения опоры тормозных колодок в суппорте.

Сущность изобретения

Целью настоящего изобретения является создание тормозным колодкам уравновешенной опоры. Эта цель достигается тем, что конструкция тормоза оптимизирует положение точки воздействия противодействующей силы и тем, что противодействующая сила воспринимается в одной плоскости. Поскольку в действительности создающие оптимальную ситуацию условия значительно изменяются, необходимо также обеспечить средство, учитывающее составляющие силы, действующие не только в заданной одной плоскости и точке воздействия.

Настоящее изобретение относится к дисковому тормозу, имеющему суппорт, окружающему один или несколько тормозных дисков и одну или несколько тормозных колодок. Помимо этого корпус исполнительного механизма тормоза прикреплен к суппорту, и одна или несколько тормозных колодок расположены на крепежных пластинах или других опорах колодки и/или в суппорте. Упомянутая цель достигается за счет того, что суппорт и опоры колодки выполнены с возможностью воспринимать суммарные противодействующие силы во время торможения в плоскости, перпендикулярной к области контакта между суппортом и каждой опорой колодки.

Еще одна задача изобретения заключается в сведении к минимуму давления контакта между опорой колодки и суппортом. За счет понижения давления контакта снижается риск повреждения и соответственно риск возникновения неисправностей.

Прочие задачи и преимущества настоящего изобретения будут очевидны специалисту в данной области техники при изучении приведенного ниже подробного описания его предпочтительных вариантов осуществления.

Краткое описание чертежей

Изобретение более подробно описано ниже посредством примеров со ссылкой на прилагаемые чертежи, на которых:

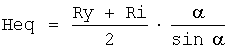

фиг.1 - вид в перспективе тормозного диска согласно настоящему изобретению;

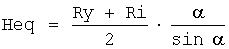

фиг.2 - вид в перспективе первого примера расположения крепежной пластины и тормозных колодок согласно настоящему изобретению;

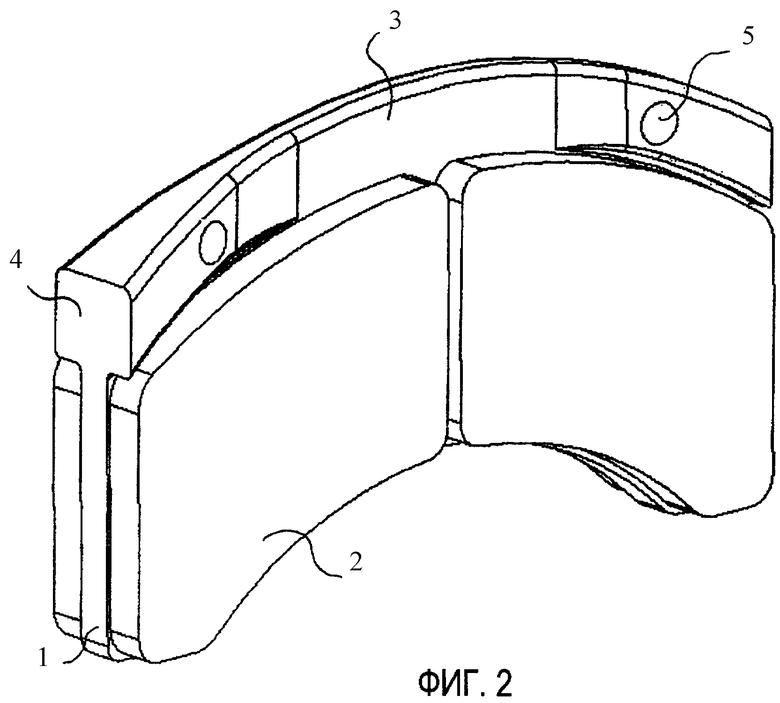

фиг.3 - вид в перспективе второго примера крепежной пластины и тормозных колодок согласно настоящему изобретению;

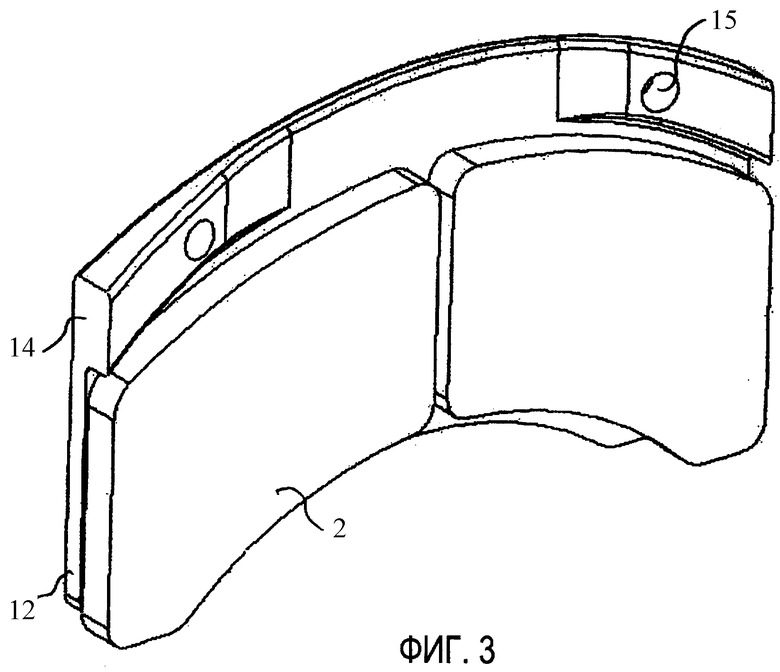

фиг.4 - общий вид сверху тормозной колодки, с указанием разных величин.

Подробное описание предпочтительных осуществлений

На фиг.1 представлен пример дискового тормоза. Дисковый тормоз имеет суппорт 6, исполнительный механизм 7 тормоза, корпус 8 исполнительного механизма тормоза, крепежные пластины 1, 12 и два тормозных диска 10. В показанном варианте осуществления корпус 8 исполнительного механизма тормоза выполнен заодно целое с суппортом 6. Исполнительный механизм 7 тормоза прикреплен к корпусу 8 исполнительного механизма тормоза. На самой дальней, по отношению к корпусу 8 исполнительного механизма тормоза, стороне концевая упорная пластина 9 прикреплена к суппорту 6. Тормозные диски 10 расположены на ступице 11 таким образом, что диски 10 могут свободно осуществлять свое скользящее поступательное перемещение в осевом направлении на ступице 11. Специалисту в данной области техники будет ясно, что тормозные диски 10 - для упомянутого своего скользящего поступательного перемещения на ней - могут размещаться на ступице 11 разными способами. В показанном примере имеются два тормозных диска 10, но принцип настоящего изобретения применим также и к тормозам, имеющим и другое количество тормозных дисков 10.

Поскольку для данного изобретения конкретная конструкция исполнительного механизма 7 тормоза и корпуса 8 исполнительного механизма тормоза не имеет значения, ее подробное описание здесь не приводится.

Крепежные пластины 1, 12 имеют тормозные колодки 2, расположенные на боковых сторонах, предназначенных для контакта с тормозными дисками 10. Расположенная посередине крепежная пластина 1 имеет тормозные колодки 2 на обеих сторонах - для их взаимодействия с тормозными дисками 10 на обеих сторонах. Одна крепежная пластина 12 с тормозными колодками 2 расположена на боковой стороне механизма для взаимодействия с одним из тормозных дисков 10. При этом концевая упорная пластина имеет углубления (не показаны), в которые входят тормозные колодки 2, взаимодействующие с одним из тормозных дисков 10. Согласно другим осуществлениям (не показаны) крепежная пластина также находится вблизи концевой упорной пластины, и в этом случае тормозные колодки находятся не в углублениях концевой упорной пластины, а на упомянутой крепежной пластине.

Для упрощения тормозные колодки 2 показаны на крепежных пластинах 1, 12. Однако специалисту в данной области техники будет ясно, что колодки 2 могут быть расположены и на других типах опор для колодок, и/или что сами колодки могут быть выполнены с возможностью их установки непосредственно в суппорте или в подобном устройстве. В некоторых случаях в данном описании термины «крепежная пластина», «опора колодки», «тормозная колодка» и т.п. используются взаимозаменяемо. Также термин «суппорт» используется в широком смысле и, опять-таки, включает в себя другие средства, выполняющие аналогичные функции.

Крепежные пластины 1, 12 за счет скользящего поступательного перемещения входят в отверстие суппорта 6. Концы крепежных пластин 1, 12 контактируют с суппортом 6, и поэтому поверхность контакта, или область контакта, образуется между каждой крепежной пластиной 1, 12 и суппортом 6. В зависимости от направления поворота тормозных дисков 10 возникающая при торможении противодействующая сила передается с одного конца каждой крепежной пластины на суппорт 6.

Находящаяся посередине крепежная пластина 1 имеет верхнюю часть 3, проходящую над положением тормозных колодок 2. Концы упомянутой верхней части 3 имеют расширенный по сравнению с центральной частью участок 4. Расширенные участки предназначены для контакта с суппортом 6. Крепежная пластина 1 помещается в суппорте 6 таким образом, что концевые части примыкают к краям проема в суппорте 6. Часть противодействующих сил будет передаваться по области контакта между крепежной пластиной 1 и суппортом 6. Согласно показанному варианту осуществления около половины усилий при торможении будет передаваться через находящуюся посередине крепежную пластину 1. Поэтому находящаяся посередине крепежная пластина 1 должна быть в состоянии воспринимать часть усилий, более значительную, чем крепежная пластина 12, находящаяся на механизме и у концевой упорной пластины 9 суппорта 6. Ближайшая к корпусу механизма крепежная пластина 12 также имеет верхнюю часть и расширенные участки 14 для контактирования с суппортом 6. Упомянутые расширенные участки 14 направлены от корпуса 8 механизма, т.е. к центру суппорта 6.

За счет наличия расширенных участков 4, 14 для поверхностей контакта между крепежными пластинами 1, 12 и суппортом 6 давление контакта будет понижено по сравнению с крепежными пластинами без расширенных участков. Расширенные участки 4, 14, если смотреть на них сверху, имеют форму кривизны; при этом самая широкая часть кривизны находится на концах крепежных пластин 1, 12. Упомянутые самые широкие части 4, 14 крепежных пластин 1, 12 также имеют форму кривизны в радиальном направлении. Внешний и внутренний радиусы расширенных участков 4, 14 изменяются, причем самая широкая часть находится на концах крепежных пластин 1, 12. Хотя согласно показанным примерам расширенные участки имеют форму кривизны, специалистам в данной области техники будет ясно, что они могут иметь и другие формы, обеспечивающие расширенные области контакта.

В идеальном случае силы торможения, воспринимаемые опорными дисками 1, 12, должны восприниматься в направлении, перпендикулярном к области контакта между крепежными пластинами 1, 12 и суппортом 6. Помимо этого положение составляющих упомянутых сил должно находиться в пределах области контакта. При наличии этих условий крепежные пластины 1, 12 не будут иметь тенденции поворачиваться в каком-либо направлении. Если присутствует какая-либо составляющая силы, не действующая перпендикулярно к области контакта, или если точка воздействия противодействующей силы находится вне области контакта, то крепежные пластины 1, 12 будут иметь тенденцию к повороту. Крепежным пластинам 1, 12 может быть придана тенденция поворота из суппорта 6 или к центру тормоза.

Поскольку упоминаемые выше идеальные условия не могут быть когда-либо обеспечены отчасти по той причине, что условия со временем изменяются в зависимости от распределения износа, величины силы торможения, температуры и т.д., то должно быть обеспечено средство для учета сил торможения, не действующих таким образом. Согласно показанному варианту осуществления эти силы воспринимаются с помощью зажима 13. Зажим 13 прикреплен к суппорту 6 на стороне механизма и проходит через два отверстия 5, 15 в каждой крепежной пластине 1, 12, и одна его часть опирается на концевую упорную пластину 9 суппорта 6 и, возможно, прикреплена к ней. Согласно поясняемому варианту осуществления зажим 13 вставлен в отверстия суппорта 6 на боковой стороне механизма. Специалисту в данной области техники будет ясно, что можно использовать любое средство прикрепления. Согласно другому варианту осуществления вместо зажима используется стержень. Упомянутый стержень также прикреплен к суппорту 6 и проходит через отверстия крепежных пластин 1 и концевой упорной пластины 9 соответственно. Как вариант, крепежная пластина 12 на боковой стороне механизма не имеет верхней части посередине, и стержень помещен сверху крепежной пластины 12. Тенденции поворота крепежных пластин 1, 12 будет противодействовать зажим 13, стержень или другие соответствующие средства, противодействующие тенденции поворота.

Благодаря соответствующей конструкции тормоза обеспечена возможность управления крепежными пластинами 1, 12 или опорой тормозных колодок другого типа, чтобы они, при отсутствии идеальных условии, имели тенденцию к повороту только в одном направлении. Поэтому в этом техническом решении задача будет заключаться только в восприятии действующей силы только в одном направлении. Это выполняется путем размещения точки воздействия противодействующих сил в таком положении, в котором любое нормальное отклонение от идеального положения даст одинаковое направление тенденции поворота.

Размеры расширенных участков крепежных пластин 1, 12 ограничены размером проема суппорта 6, в который входят крепежные пластины 1, 12. Причем по мере износа тормозных колодок 3 пространство между крепежными пластинами 1, 12 при торможении уменьшается. Это также относится и к расстоянию между концевой упорной пластиной 9 и крепежной пластиной 1 посередине. Поэтому максимальный размер расширенных участков не должен превышать размер, при котором возникает риск ухудшить работу тормоза. Когда крепежные пластины 1, 12 находятся в углублениях концевой упорной пластины 9, то на этой стороне какая-либо крепежная пластина не нужна. Поскольку крепежная пластина отсутствует, размер проема суппорта можно уменьшить, уменьшив при этом общий габарит тормоза. Основной целью всех изготовителей является уменьшение размера тормозов, чтобы их можно было установить в предназначенном для них пространстве в различных автомобилях.

Как правило, износ тормозных колодок 2 пропорционален перемещению тормозной колодки 2 во время торможения и пропорционален силе осуществления торможения.

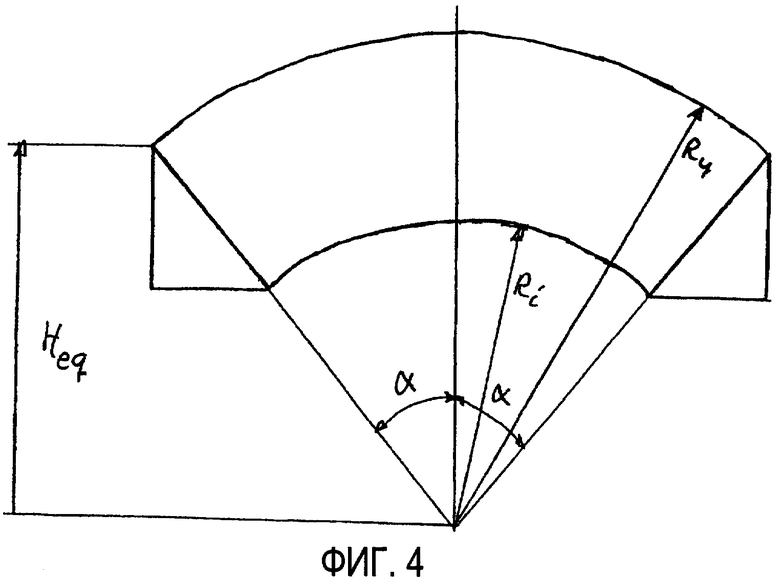

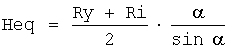

Для выполнения суппорта или т.п. и крепежных пластин или другой опоры для колодки таким образом, чтобы противодействующие силы во время торможения передавались в одной плоскости, важно знать местонахождение точки воздействия результирующей противодействующей силы. Исходя из приведенной ниже зависимости, можно определить упомянутую точку воздействия для симметричной конфигурации колодки и одинакового распределения силы трения.

где: Heq - перпендикулярное расстояние от плоскости через центр тормозного диска, в котором должна находиться точка воздействия противодействующих сил для уравновешивания опоры для колодок;

Ry и Ri - радиусы от центра тормозного диска до внешней и внутренней боковых сторон соответственно тормозной колодки 2; и

α - угол между линией, проходящей через центр тормозной колодки 2 и через центр тормозного диска, и соответствующим концом тормозной колодки 2.

Упоминаемые выше значения обозначены на фиг.4.

Если точка воздействия противодействующих сил находится внутри области контакта между крепежными пластинами 1, 12 и направление противодействующей силы перпендикулярно к области контакта, то крепежные пластины 1, 12 уравновешены. Здесь термин «уравновешены» означает, что крепежным пластинам 1, 12 не будет придаваться тенденция поворота относительно суппорта 6. Таким образом, на основании этой зависимости можно выполнить суппорт 6 таким образом, что поверхности контакта между крепежными пластинами 1, 12 и суппортом будут расположены на оптимизированной высоте.

Если упоминаемая выше зависимость соблюдена, то крепежные пластины 1, 12 будут уравновешены. Если эта зависимость не соблюдена, то крепежные пластины 1, 12 будут иметь тенденцию выворачиваться из суппорта 6 по причине слишком небольшого давления контакта. Эта тенденция выворачивания крепежных пластин 1, 12 из суппорта 6 будет понижена при увеличении Heq. Так, крепежные пластины 1, 12 должны иметь свою опору как можно в более высоком положении, чтобы свести к минимуму момент, выворачивающий крепежные пластины 1, 12 из суппорта 6. Следует отметить, что максимальная высота, т.е. максимальная Heq, может быть недостаточной, и поэтому зажим 13 или аналогичное средство может потребоваться для того, чтобы не дать крепежным пластинам 1, 12 выворачиваться из суппорта 6. Причем точка воздействия будет перемещаться по мере износа колодок - из-за температурных изменений и т.д. Это создает дополнительный риск того, что точка воздействия в некоторых случаях может выйти за пределы области контакта, тем самым придавая крепежным пластинам 1, 12 тенденцию к повороту.

Приведенная выше зависимость является возможным способом оптимизирования положения точки воздействия сил торможения. Очевидный вариант заключается в использовании аналогичных формул, учитывающих, например, асимметричную конфигурацию колодки и/или неединообразное распределение силы трения. Другие способы оптимизирования можно разрабатывать экспериментальным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНАЯ ПЛАСТИНА ДИСКОВОГО ТОРМОЗА | 2007 |

|

RU2434168C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| СИСТЕМА И СПОСОБ УСТАНОВКИ И УДЕРЖАНИЯ КОЛОДКИ ДИСКОВОГО ТОРМОЗА | 2014 |

|

RU2671424C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

| СТОЯНОЧНЫЙ ТОРМОЗ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2828926C1 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246054C2 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2704650C1 |

| КОНСТРУКЦИЯ КОЛОДКИ С ОПТИМИЗИРОВАННЫМ ИЗНОСОМ | 2016 |

|

RU2728201C2 |

Изобретение относится к области автомобилестроения, а именно к дисковым тормозам транспортных средств. Одна или более тормозных колодок дискового тормоза расположены на крепежных пластинах или на других опорах для колодок и/или в суппорте или аналогичном средстве. Суппорт или аналогичное средство и опоры для колодок выполнены с возможностью восприятия результирующих противодействующих сил при торможении в плоскости, перпендикулярной поверхности контакта между суппортом или аналогичным средством и каждой опорой для колодок. Вычисляемая точка воздействия результирующих противодействующих сил находится в пределах упомянутой поверхности контакта в целях обеспечения уравновешенности тормозных колодок для исключения тенденции поворота опор для колодок либо из суппорта, либо к центру тормоза. Указанная вычисляемая точка воздействия противодействующих сил определяется с помощью следующей зависимости:

где: Heq - перпендикулярное расстояние от плоскости через центр тормозного диска, в котором находится точка воздействия противодействующих сил; Rу и Ri - радиусы от центра тормозного диска до внешней и внутренней боковых сторон тормозной колодки; α - угол между линией, проходящей через центр тормозной колодки и через центр тормозного диска, и соответствующим концом тормозной колодки. Достигается оптимизация положения точки воздействия противодействующей силы и восприятие противодействующей силы в одной плоскости. 9 з.п. ф-лы, 4 ил.

где Heq - перпендикулярное расстояние от плоскости через центр тормозного диска, в котором находится точка воздействия противодействующих сил;

Rу и Ri - радиусы от центра тормозного диска до внешней и внутренней боковых сторон, соответственно, тормозной колодки; и

α - угол между линией, проходящей через центр тормозной колодки и через центр тормозного диска, и соответствующим концом тормозной колодки.

| JP 5209640 А, 20.08.1993 | |||

| DE 3803069 A1, 09.03.1989 | |||

| ЕР 1225366 А2, 24.07.2002 | |||

| Дисково-колодочный тормоз | 1978 |

|

SU830053A1 |

| Коллектор доильного аппарата | 1979 |

|

SU852282A1 |

| US 4775033 A, 04.10.1988 | |||

| ДИСКОВО-КОЛОДОЧНЫЙ ТОРМОЗ | 1996 |

|

RU2093724C1 |

Авторы

Даты

2008-04-27—Публикация

2003-09-08—Подача