Изобретение относится к энергетическому машиностроению и может быть использовано в электрофильтрах тепловых станций.

Известен способ автоматического управления электрофильтром котлоагрегата путем включения исполнительного механизма встряхивания электродов в зависимости от содержания пыли в дымовых газах на выходе электрода, в котором измерение содержания пыли в дымовых газах на выходе электрофильтра осуществляют путем пропускания через них СВЧ-импульсов (Авторское свидетельство СССР №1031514, В03С 3/76, 1981).

Недостатком способа является неоднозначность контролируемого параметра, т.к. величина остаточной запыленности не может однозначно характеризовать количество осевшей на электродах пыли, зависящее от процесса осаждения частиц пыли и скорости газового потока.

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления электрофильтром котлоагрегата путем включения исполнительного механизма встряхивания электродов в зависимости от содержания пыли в дымовых газах, в котором содержание пыли в дымовых газах определяют по ее концентрации в течке бункера электрофильтра, а включение системы удаления пыли из течки бункера осуществляют по превышению установленного уровня заполнения течки бункера, причем для удаления пыли из бункера используют транспортный трубопровод, состоящий из секций (Патент РФ №2192928, В03С 3/68, 2001).

Однако решение - прототип обладает недостатком сложностью конструкции устройства, реализующего способ, высокий расход газа на удаление пыли на значительное расстояние (50÷100 м).

Задачей данного предложения является снижение расхода газа, упрощение конструкции.

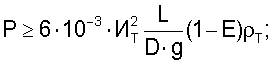

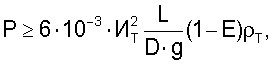

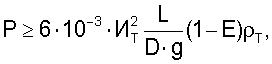

Предметом изобретения является способ автоматического управления электрофильтром котлоагрегата путем включения исполнительного механизма встряхивания электродов в зависимости от содержания пыли в дымовых газах с удалением пыли из течки бункера по превышению установленного уровня заполнения течки бункера, выход течки бункера для поступления пыли в транспортный трубопровод совмещен через входной патрубок с заслонкой и напорную камеру с входным отверстием транспортного трубопровода, в котором осуществляют перемещение пыли после импульсного воздействия газом от источника избыточного давления и уплотнения слоя пыли, причем предварительно осуществляют импульсное воздействие газом от этого же источника на заслонку входного патрубка для перекрытия его сечения, а время импульсного воздействия выбирают меньшим периода поступления пыли через входной патрубок и заслонку в напорную камеру, при этом давление для импульсного воздействия выбирают из соотношения

где: Р - давление импульсного воздействия, кг/см2;

L - длина трубопровода, см;

ИТ - скорость частиц пыли, см/с;

D - гидравлический диаметр транспортного трубопровода, см;

g - ускорение свободного падения;

Е - порозность потока пыли;

ρт - плотность материала частиц пыли, г/см3.

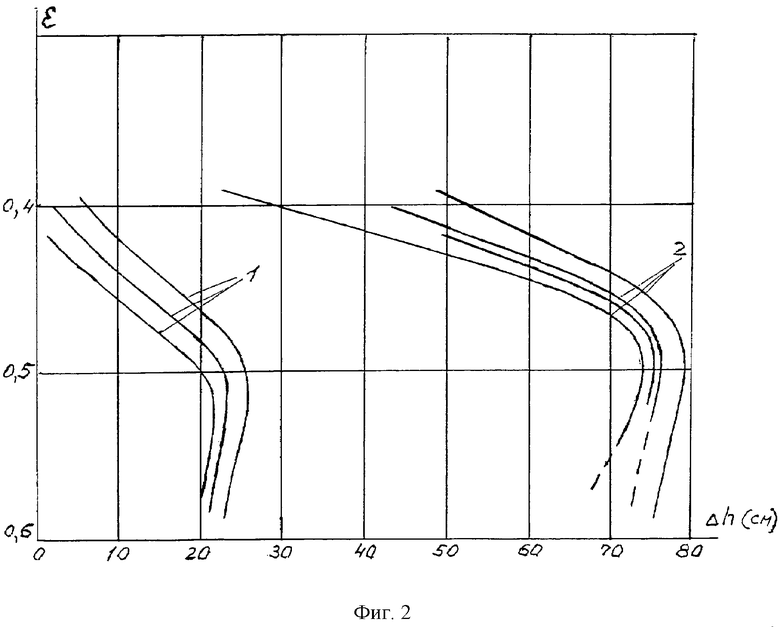

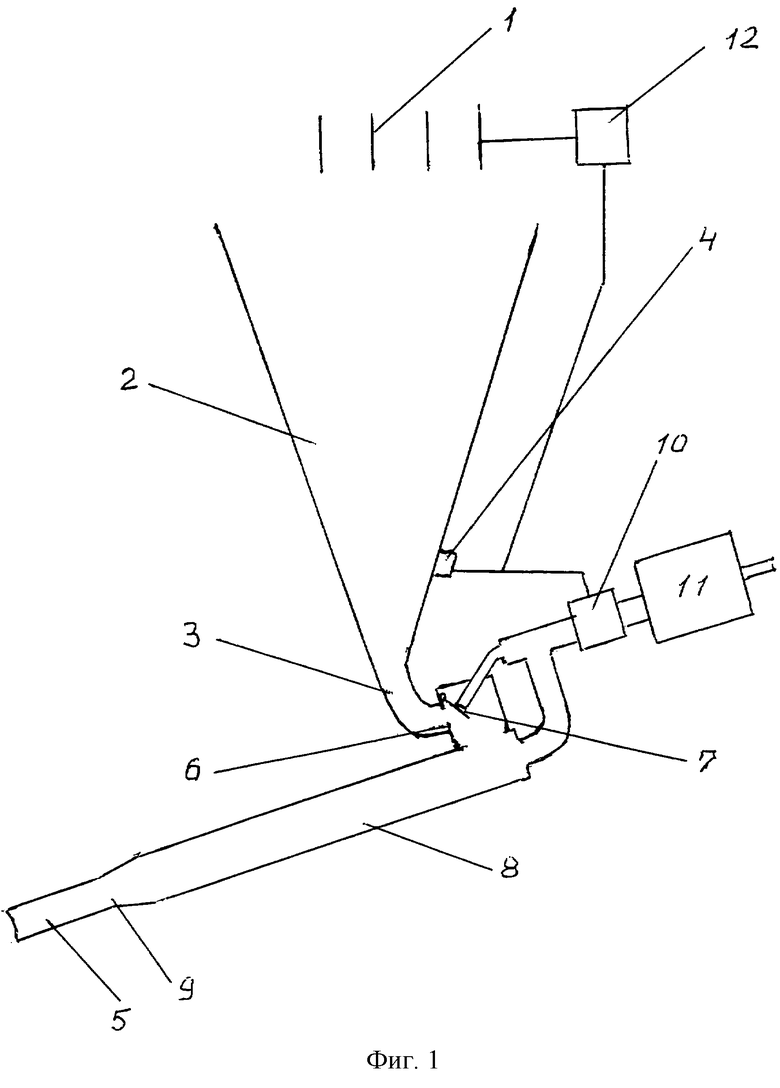

Устройство для реализации способа автоматического управления электрофильтром котлоагрегата изображено на Фиг.1, на Фиг.2 - зависимость порозности слоя пыли от параметра, пропорционального коэффициенту трения слоя пыли.

Устройство содержит электроды 1 в электрофильтре, размещенные над бункером 2 с течкой 3, в которую на установленном уровне введен измеритель 4 концентрации пыли уровнемер (сигнализатор уровня). Выход течки бункера 2 для поступления пыли в транспортный трубопровод 5 совмещен через входной патрубок 6 с заслонкой 7 и напорную камеру 8 со входным отверстием 9 транспортного трубопровода 5. Источник импульсного избыточного давления газа выполнен в виде электроклапана 10, ресивера 11.

Работа устройства осуществляется следующим образом. При поступлении пыли через бункер 2 в течку 3 срабатывает уровнемер 4, обеспечивая начало цикла встряхивания электродов 1 через привод 12. Пыль заполняет течку до уровня размещения уровнемера, который формирует постоянный сигнал на преобразователь (генератор импульсов) электроклапана 10. Электроклапан открывается на короткий период времени, сжатый газ (воздух) в импульсном режиме воздействует через трубку на заслонку 7, определяя ее прижатие к седлу входного патрубка 6. Сжатый газ также поступает по более длинному участку трубки в напорную камеру 8 и в импульсном режиме вытесняет пыль из напорной камеры через входное отверстие 9 в транспортный трубопровод 5. Напорная камера 8 имеет гидравлический диаметр, в 1,5÷2 раза превышающий гидравлический диаметр транспортного трубопровода, поэтому при вытеснении пыли осуществляется уплотнение ее слоя.

Экспериментальным путем определено, что после гравитационного уплотнения слоя пыли коэффициент трения о стенки трубопровода уменьшается в несколько раз сравнительно с коэффициентом трения псевдоожиженного слоя пыли (Фиг.2), поэтому перед удалением золы по транспортному трубопроводу ее слой уплотняют гравитационным импульсным воздействием газа на участке сужения участков трубопровода перед входным отверстием 9.

После снятия управляющего импульса с электроклапана 10 последний закрывается, заслонка 7 открывается и пыль поступает в полость напорной камеры 8, циклы заполнения и вытеснения пыли повторяются до момента прекращения формирования управляющего сигнала от уровнемера 4.

Время импульсного воздействия газом на слой пыли в напорной камере выбирают меньше периода поступления пыли в напорную камеру согласно результатам эксплуатации устройства, т.к. было установлено, что период заполнения пылью камеры 8 значительно больше требуемого времени импульсного выброса порции вытесняющего газа. Выполнение этого условия также определяет экономию газа на удаление пыли.

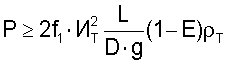

Согласно результатам исследований по движению уплотненного в импульсном режиме слоя пыли было получено экспериментальное значение коэффициента трения слоя пыли о стенки трубопровода fт=3·10-3. С использованием этого значения выражение для выбора давления для импульсного воздействия при удалении пыли по транспортному трубопроводу имеет вид

или

или

где: Р - давление импульсного воздействия, кг/см2;

L - длина трубопровода, см;

ИТ - скорость частиц пыли, см/с;

D - гидравлический диаметр транспортного трубопровода, см;

g - ускорение свободного падения;

Е - порозность потока пыли;

ρт - плотность материала частиц пыли, г/см3.

Признак, касающийся предварительного импульсного воздействия газом на заслонку входного патрубка от одного источника избыточного давления реализует задачу исключения выброса газа из напорной камеры в течку бункера 2. Выполнение трубки подвода газа от электроклапана 10 к заслонке 7 длиной в 1,5-2 раза меньшей длины трубки подвода газа в напорную камеру позволяет осуществить предварительное закрытие заслонки 7 перед подачей газа в напорную камеру 8.

Согласно результатам исследований длина транспортного трубопровода может превышать 200 м, причем расход газа в десятки раз меньше чем в известных решениях. Конструкция устройства, реализующего способ, значительно проще и надежнее в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2006 |

|

RU2323048C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ | 2004 |

|

RU2256507C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2003 |

|

RU2229941C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2006 |

|

RU2323781C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ | 2009 |

|

RU2398634C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2001 |

|

RU2192928C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ | 2003 |

|

RU2232059C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2003 |

|

RU2232060C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАБОТЫ N-СЕКЦИОННОГО ЭЛЕКТРОФИЛЬТРА | 2001 |

|

RU2192929C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МНОГОПОЛЬНОГО ЭЛЕКТРОФИЛЬТРА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР И АППАРАТ ГИДРОЗОЛОУДАЛЕНИЯ | 1997 |

|

RU2152260C1 |

Изобретение относится к энергетическому машиностроению и может быть использовано в электрофильтрах тепловых станций. Способ автоматического управления электрофильтром котлоагрегата достигается за счет включения исполнительного механизма встряхивания электродов в зависимости от содержания пыли в дымовых газах с удалением пыли из течки бункера по превышению установленного уровня заполнения течки бункера, выхода течки бункера для поступления пыли в транспортный трубопровод, который совмещен через входной патрубок с заслонкой и напорную камеру с входным отверстием транспортного трубопровода, в котором осуществляют перемещение пыли после импульсного воздействия газом от источника избыточного давления и уплотнение слоя пыли. Причем предварительно осуществляют импульсное воздействие от этого же источника на заслонку входного патрубка для перекрытия его сечения. Время импульсного воздействия выбирают меньшим периода поступления пыли через входной патрубок и заслонку в напорную камеру. Давление для импульсного воздействия выбирают согласно расчетному выражению. Изобретение позволяет снизить расход газа. 2 ил.

Способ автоматического управления электрофильтром котлоагрегата путем включения исполнительного механизма встряхивания электродов в зависимости от содержания пыли в дымовых газах с удалением пыли из течки бункера по превышению установленного уровня заполнения течки бункера, отличающийся тем, что выход течки бункера для поступления пыли в транспортный трубопровод совмещен через входной патрубок с заслонкой и напорную камеру с входным отверстием транспортного трубопровода, в котором осуществляют перемещение пыли после импульсного воздействия газом от источника избыточного давления и уплотнения слоя пыли, причем предварительно осуществляют импульсное воздействие газом от этого же источника избыточного давления на заслонку входного патрубка для перекрытия его сечения, а время импульсного воздействия выбирают меньшим периода поступления пыли через входной патрубок и заслонку в напорную камеру, при этом давление для импульсного воздействия выбирают из соотношения

где Р - давление импульсного воздействия, кг/см2;

L - длина трубопровода, см;

ИТ - скорость частиц пыли, см/с;

D - гидравлический диаметр транспортного трубопровода, см;

g - ускорение свободного падения;

Е - порозность потока пыли;

ρТ - плотность материала частиц пыли, г/см3.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2001 |

|

RU2192928C1 |

| Способ автоматического управления электрофильтром котлоагрегата | 1981 |

|

SU1031514A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОФИЛЬТРОМ КОТЛОАГРЕГАТА | 2003 |

|

RU2229941C1 |

| МЕХАНИЧЕСКАЯ ДИСТАНЦИОННАЯ ТРУБКА | 1926 |

|

SU7351A1 |

| Вагон для воздушных железных дорог | 1933 |

|

SU35209A1 |

Авторы

Даты

2008-05-10—Публикация

2006-08-23—Подача