Изобретение относится к способу наполнения газового потока капельками жидкости согласно ограничительной части пункта 1 формулы изобретения. Одним из его наиболее предпочтительных применений является область промышленных газовых турбин, в которой оно может применяться для влажной очистки газотурбинного компрессора. Изобретение относится также к инжекционному соплу для реализации способа согласно ограничительной части другого независимого пункта формулы изобретения. Кроме того, изобретение относится к лопаточной машине, например газотурбинному компрессору, согласно ограничительной части еще одного независимого пункта формулы изобретения.

Изобретение поясняется в этом описании на основании примера применения влажной очистки газотурбинного компрессора. Вместе с тем изобретение может быть использовано также в других областях техники, как, например, в энергетике, и в некоторых других, где газовый поток также всегда наполняется капельками жидкости.

Все газотурбинные установки страдают от загрязнения лопаток компрессора. Это явление вызвано присутствием твердых и жидких частиц в подаваемом воздухе, которые, несмотря на фильтрацию поступающего воздуха, попадают в турбоустановку и прочно оседают на лопатках компрессора. Эти частицы могут включать пыль, цветочную пыльцу, насекомых, масло, морскую соль, промышленные химикалии, несгоревшие углеводороды, частицы сажи и т.д. Загрязнение лопаток компрессора ведет к снижению КПД и мощности всей установки приблизительно на 10% и больше. Для недопущения или уменьшения этих потерь предпринимаются меры по очистке компрессорных лопаток. Из существующего уровня техники известны различные устройства и способы для очистки компрессорных лопаток.

Традиционные способы очистки базируются на щадящей абразивной обработке рисом, кожурой лесных орехов и т.п. во время работы установки. Эти щадящие абразивные материалы добавляются в подаваемый воздух и сжигаются в турбине. Однако эти простые способы неприемлемы для современных турбин, в особенности для турбин, компрессорные лопатки которых имеют защитные покрытия, а камеры сгорания, равно как и их охлаждение, снабжены самыми современными технологиями.

В настоящее время для очистки современных газотурбинных компрессоров применяются три способа:

а) Ручная очистка с прекращением работы установки. Этот способ обеспечивает эффективную частичную очистку, но на практике может быть осуществлен лишь при плановом останове, периодическом осмотре или ремонте установки. Без открывания цилиндра компрессора вручную может быть произведена очистка лишь первого ряда направляющих лопаток.

б) Влажная очистка offline (то есть очистка со стартовым двигателем, crankwash, при отключенной и охлажденной турбине). В качестве чистящих жидкостей используются вода, смеси воды со средствами для очистки компрессора на водной основе или на основе растворителей либо другие подобные смеси с добавками антифриза. Этот способ эффективен, так как может быть очищен весь лопаточный аппарат компрессора, как ротора, так и статора, а не только первый ряд направляющих лопаток. Однако имеется тот недостаток, что очистку следует производить при останове турбины, что влечет за собой производственные потери.

в) Влажная очистка online (то есть, очистка без прекращения работы) при помощи приведенных в п. б) чистящих жидкостей. При этом компрессорные лопатки равномерно смачиваются чистящей жидкостью, которая максимально покрывает поверхности, и частицы посторонних примесей растворяются. Этот способ очистки может осуществляться при работающей турбине, так что не происходят перебои в производстве.

Предлагаемое изобретение касается влажной очистки online.

Используемые в настоящее время для влажной очистки в режиме online инжекционные сопла можно подразделить на сопла низкого давления и сопла высокого давления. Первые работают с давлением приблизительно от 3 до 15 бар и создают капельки диаметром приблизительно от 30 до 1000 мкм, в то время как последние работают с давлением приблизительно от 15 до 90 бар и создают капельки диаметром приблизительно от 3 до 30 мкм. Обычно стремятся к мелкодисперсному распылению чистящей жидкости, с тем чтобы смачивание было равномерным и максимально покрывало компрессорные лопатки, обеспечивая их основательную очистку. Распыление может приводить также к понижению температуры всасываемого воздуха компрессора за счет испарения массы жидкости. Несмотря на этот, сам по себе желательный, побочный эффект, стремятся к минимально возможному массовому расходу чистящей жидкости с тем, чтобы избежать или, по меньшей мере, ограничить действие других создаваемых потоком массы чистящей жидкости, и в том числе увлекаемых ею частиц посторонних примесей, побочных эффектов в компрессоре (возможная эрозия) и в турбине (возможные flameouts - "срывы пламени").

Широко распространенный опыт существующего уровня техники показывает, что за счет равномерного распределения капелек достигается эффективное смачивание компрессорных лопаток. Капельки должны быть настолько малы, чтобы они не вызывали эрозию компрессорных лопаток, и такими легкими, чтобы силой тяжести они не отклонялись слишком сильно вниз и не достигали компрессорных лопаток. Конструкция инжекционного сопла имеет решающее значение для соблюдения указанных требований и, следовательно, для обеспечения эффективной очистки. Это достигается тем, что за счет сужения проходных сечений скорость воздуха во всасывающем канале ускоряется приблизительно до 180 м/сек на входе первого ряда направляющих лопаток компрессора. Для достижения хорошего капельного распределения в воздушном потоке, в зависимости от класса мощности машины, предпочтительно предусмотреть большее число (приблизительно до 40 и больше) расположенных в воздухозаборнике всасываемого воздуха компрессора инжекционных сопел.

Из патента США №5,193,976 (S.Kolev. и др.) известны способ и устройство для влажной очистки компрессора. Согласно этой публикации в воздухозаборник всасываемого воздуха компрессора чистящая жидкость впрыскивается посредством одного или нескольких инжекционных сопел. Впрыскивание осуществляется в форме конуса, угол раствора которого составляет приблизительно 90°. Инжекционные сопла представляют собой распылительные сопла, монтируемые подвижно в шаровом шарнире в стенке корпуса компрессора. Этот способ и эти инжекционные сопла очень хорошо подходят для небольших и средних по величине газовых турбин мощностью приблизительно от 5 до 180 МВт. Мощность же больших газовых турбин составляет 180-350 МВт и больше, и поэтому требуются соответственно большие проходные сечения всасывания, а также соответственно более длинные компрессорные лопатки, в частности первого ряда, направляющего аппарата. Для таких крупных газовых турбин большой мощности инжекционные сопла, раскрытые в патенте США №5,193,976, оказываются недостаточными для осуществления эффективного и равномерного наполнения проходного сечения воздуха капельками жидкости в плоскости впрыскивания. Выбрасываемые ими капельки жидкости слишком рано увлекались бы потоком всасываемого воздуха, отклонялись от их начальной траектории и уносились бы прочь. Поэтому едва ли возможно эффективное наполнение капельками жидкости потока всего всасываемого воздуха.

Из уровня техники известны сопла, из которых одновременно могут выбрасываться жидкость и газ, обычно воздух. В этих, так называемых двухкомпонентных, соплах выбрасываемый воздух служит по большей части для того, чтобы струю жидкости разбить или распылить на очень мелкие капельки. Публикация WO-98-01705 раскрывает двухкомпонентное сопло для распыления жидкости. Сопло изготовлено путем микроструктурирования из слоистых полупроводниковых материалов. Оно служит для образования как можно более однородных капелек жидкости небольшого диаметра 10 мкм или меньше. Патент США №6,267,301 (J.Haruch) описывает двукратное распыление жидкости. В сопловой форкамере к жидкости подмешивается воздух для получения более высокой выходной скорости и более эффективного распыления. Кроме того, воздух выбрасывается на выходящую из выходного отверстия струю жидкости под некоторым углом атаки, то есть воздух имеет, по меньшей мере, одну составляющую скорости, направленную перпендикулярно к струе жидкости. Это позволяет получать хорошее распыление, которое требуется обычно для увлажнения или охлаждения.

Публикация ЕР 0248539 раскрывает сопло для распыления жидкого топлива и его смешивания с воздухом в так называемой премикс-горелке. В одной из форм реализации топливо нагнетается из инжекционного отверстия жидкости в первую форкамеру сгорания, а из нее в другую форкамеру сгорания. Во второй форкамере сгорания топливо закручивается воздухом из первого кольцевого впуска. Смесь вместе с воздухом из второго кольцевого впуска нагнетается в камеру сгорания.

Далее известны двухкомпонентные сопла, в которых один или несколько слоев воздуха окружают или отделяют струю жидкости. Так, например, согласно патентам США №2,646,314 (D.J.Peeps) или №4,961,536 (J.-Y.Correard) кольцевой слой воздуха ориентирован коаксиально и параллельно относительно струи жидкости. Патент США №5,452,856 (J.Pritchard) раскрывает сопло, в котором подаваемая под давлением веером жидкость может менять свою величину и форму под действием одновременно нагнетаемого воздуха. Подобные сопла используются, например, в пистолетах-распылителях для лаков и красок. Однако они непригодны при использовании для влажной очистки большого газотурбинного компрессора, в котором скорость всасываемого воздуха в месте впрыскивания составляет приблизительно 30-80 м/сек, а перед первым рядом направляющих лопаток компрессора приблизительно до 180 м/сек. Эти сопла рассчитаны на впрыскивание жидкости при стандартных атмосферных условиях окружающей среды. Слишком мелко распыленные капельки могли бы либо не пройти сквозь пограничный слой в потоке, либо сразу же отклонялись бы воздушным потоком, так что имело бы место очень плохое наполнение потока воздуха и, следовательно, плохое смачивание поверхности лопаток. При большом долевом содержании жидкость прижималась бы потоком к стенке канала всасываемого воздуха; эта жидкость непригодна для очистки и может стать причиной возникновения проблем, связанных с эрозией, главным образом в первом ряду компрессорных направляющих лопаток ротора.

Патент США №5,738,281 (Z.Zurecki и др.) раскрывает газовое сопло, в котором выбрасываемый газ экранирован от окружающей среды выбрасываемым одновременно вспомогательным газом. Вспомогательный газ таким образом выбрасывается через пористую среду, что создает окружающую газ подушку.

Резюмируя, во-первых, можно сказать, что известные из существующего уровня техники двухкомпонентные сопла рассчитаны совершенно для других применений и поэтому непригодны для наполнения сильных потоков газа капельками жидкости. Во-вторых, известные, рассчитанные для влажной очистки газотурбинных компрессоров сопла обеспечивают удовлетворительное смачивание поверхностей лопаток и, следовательно, дают хорошие результаты очистки лишь для газовых турбин малого или среднего класса мощности.

Поэтому задачей изобретения является предложить способ наполнения потока газа капельками жидкости, согласно которому капельки жидкости распределяются в потоке газа как можно более однородно. Капельки жидкости должны, в частности, иметь контролируемый размер, остающийся неизменным в желательной полосе пропускания. Другая задача изобретения заключается в том, чтобы создать инжекционное сопло для реализации этого способа. Способ и сопло должны быть применимы, например, в газовых турбинах класса высокой мощности, где течение газа отличается большими скоростями, большими потоками массы и большими проходными сечениями.

Задача решается за счет способа согласно изобретению и инжекционному соплу согласно изобретению, как они определены в независимых пунктах формулы изобретения. Еще один независимый пункт формулы изобретения относится к лопаточной машине, например, газотурбинному компрессору с применением влажной очистки.

В предлагаемом согласно изобретению способе наполнения потока газа капельками жидкости эти капельки жидкости впрыскиваются в поток газа. Одновременно с капельками жидкости в поток газа впрыскивается вспомогательный газ. При этом скорость впрыскивания вспомогательного газа больше скорости впрыскивания капелек жидкости, так что впрыснутый вспомогательный газ стабилизирует в плане траектории и величины, частично экранирует от потока газа и/или вовлекает в поток газа или ускоряет в нем впрыснутые капельки жидкости. Скорость впрыскивания вспомогательного газа может превышать, например, скорость впрыскивания капелек жидкости, по меньшей мере, в два раза, предпочтительно, по меньшей мере, в пять раз и, в качестве примера, по меньшей мере, в десять раз.

Способ согласно изобретению может, например, использоваться для наполнения потока всасываемого воздуха газотурбинного компрессора капельками чистящей жидкости. В способе согласно изобретению для влажной очистки газотурбинного компрессора, имеющего воздухозаборник, через который протекает всасываемый воздух, в воздухозаборник всасываемого воздуха впрыскивается чистящая жидкость в форме капелек, и капельки жидкости транспортируются течением всасываемого воздуха к подлежащим очистке частям газотурбинного компрессора для очистки последних. Капельки жидкости впрыскиваются в поток всасываемого воздуха. Одновременно с капельками жидкости в поток всасываемого воздуха впрыскивается вспомогательный газ. При этом скорость впрыскивания вспомогательного газа больше скорости впрыскивания капелек жидкости, так что впрыснутый вспомогательный газ стабилизирует траекторию и размеры впрыснутых капелек жидкости, а также частично экранирует их от потока газа и/или вовлекает в поток газа или ускоряет в нем. Скорость впрыскивания вспомогательного газа может превышать, например, скорость впрыскивания капелек жидкости, по меньшей мере, в два раза, предпочтительно, по меньшей мере, в пять раз и, в качестве примера, по меньшей мере в десять раз.

Инжекционное сопло согласно изобретению для реализации способа согласно изобретению содержит основную поверхность, ограничивающую инжекционное сопло относительно потока газа, входное отверстие для жидкости и входное отверстие для газа, по меньшей мере, одно, соединенное с входным отверстием для жидкости, выходное отверстие для жидкости и, по меньшей мере, одно, соединенное с входным отверстием для газа, выходное отверстие для газа. Инжекционное сопло сконструировано таким образом, что, по меньшей мере, одно выходное отверстие для жидкости расположено, по меньшей мере, на одном выступе основной поверхности, который заходит в струю газа. Высота, по меньшей мере, одного выступа над основной поверхностью может составлять, например, от 2 до 9 мм, предпочтительно, от 3 до 5 мм.

Инжекционное сопло согласно изобретению может, например, применяться для наполнения потока всасываемого воздуха газотурбинного компрессора капельками чистящей жидкости. Лопаточная машина согласно изобретению, например газотурбинный компрессор, содержит имеющий стенку корпуса аэрогидродинамический канал, например, канал всасываемого воздуха, при этом в стенке корпуса смонтировано, по меньшей мере, одно инжекционное сопло согласно изобретению.

Другая форма реализации лопаточной машины согласно изобретению, например, газотурбинного компрессора, содержит имеющий стенку корпуса аэрогидродинамический канал, например, канал всасываемого воздуха, при этом в стенке корпуса смонтировано, по меньшей мере, одно инжекционное сопло, имеющее входное отверстие для жидкости и, по меньшей мере, одно соединенное с входным отверстием для жидкости выходное отверстие для жидкости. Инжекционное сопло имеет далее входное отверстие для газа и, по меньшей мере, одно соединенное с входным отверстием для газа выходное отверстие для газа.

Предпочтительные формы реализации способа и инжекционного сопла определены в зависимых пунктах формулы изобретения.

Изобретение позволяет улучшить контроль пространственного распределения капелек жидкости по глубине и ширине проходного сечения потока газа и распределение размеров капелек жидкости. Согласно изобретению вспомогательный газ оказывает на выбрасываемые капельки жидкости эффект стабилизации, экранирования и захвата, и ускорения. Относительно уровня техники изобретение предлагает следующие преимущества:

Капельки жидкости отклоняются потоком газа в меньшей степени и позже по времени.

Капельки жидкости более эффективно прорываются сквозь пограничный слой в потоке вдоль стенки корпуса.

Капельки жидкости имеют в потоке газа траекторию, которая лучше контролируется.

Угол раствора веера, в форме которого выбрасываются капельки жидкости, более стабилен.

Эти и другие преимущественные эффекты воздействуют таким образом, что, по меньшей мере, часть капелек жидкости наполняют поток газа более эффективно, чем без вспомогательного газа.

Согласно изобретению достигается относительно широкое статистическое распределение (например, гауссово распределение) различных диаметров капелек, например в интервале между 50 и 250 мкм. Капельки жидкости с различной величиной диаметра проникают на различную глубину в поток газа, в результате чего достигается лучшее наполнение течения газа капельками жидкости.

Ниже изобретение поясняется более детально на основании чертежей.

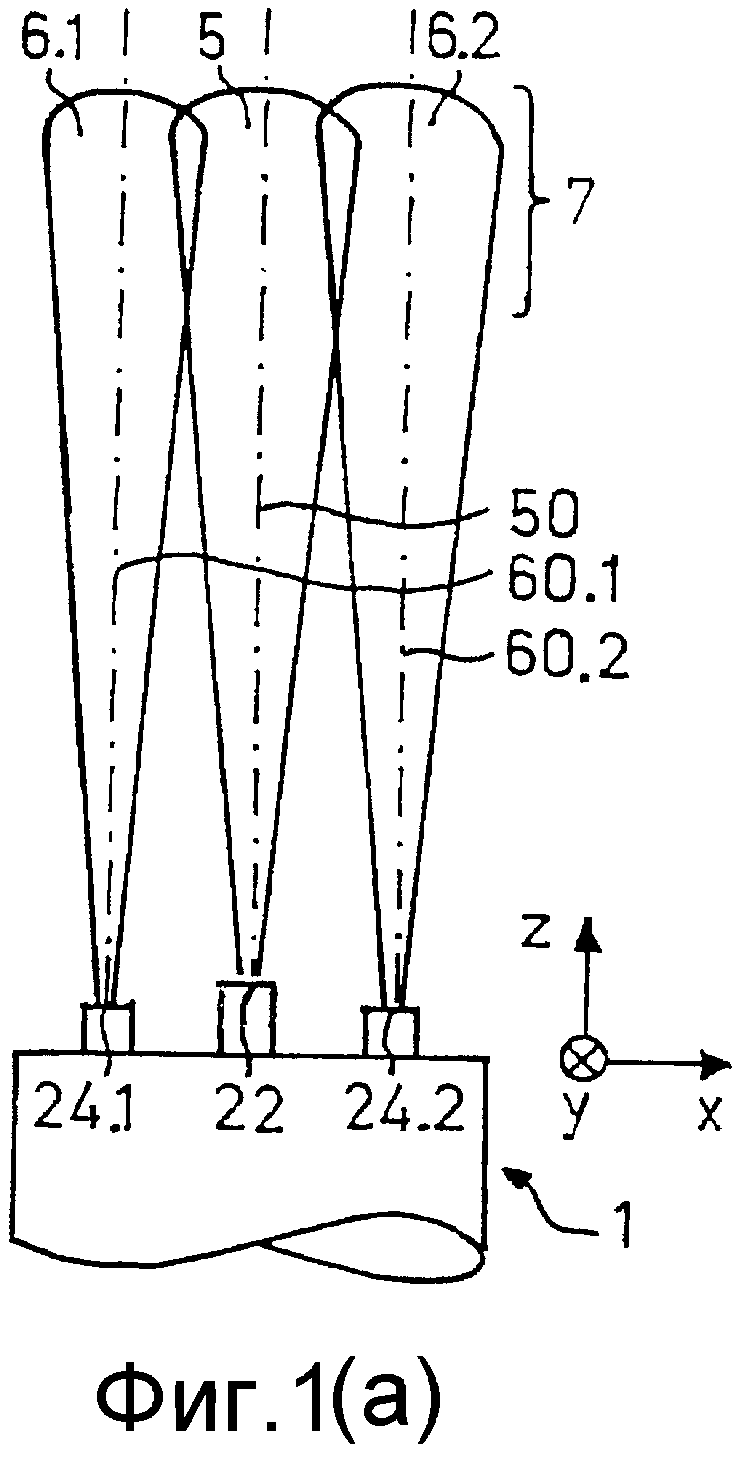

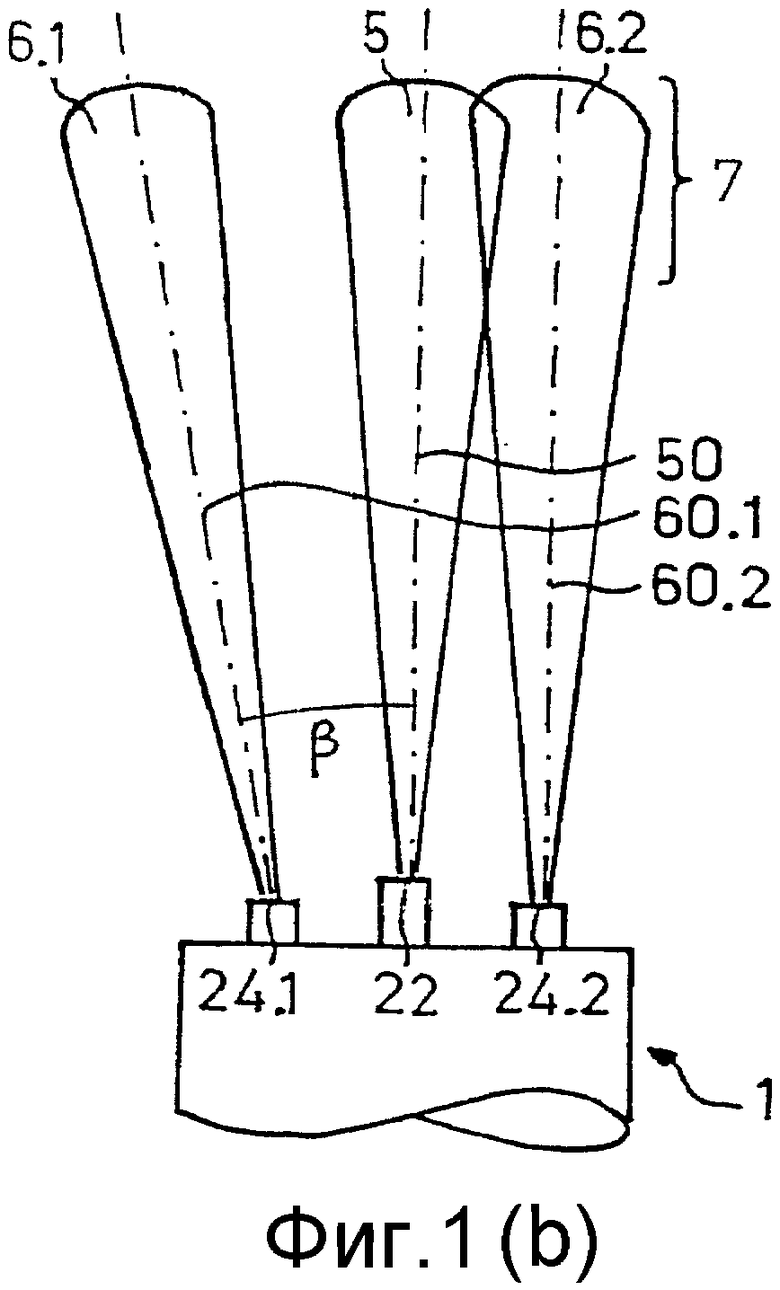

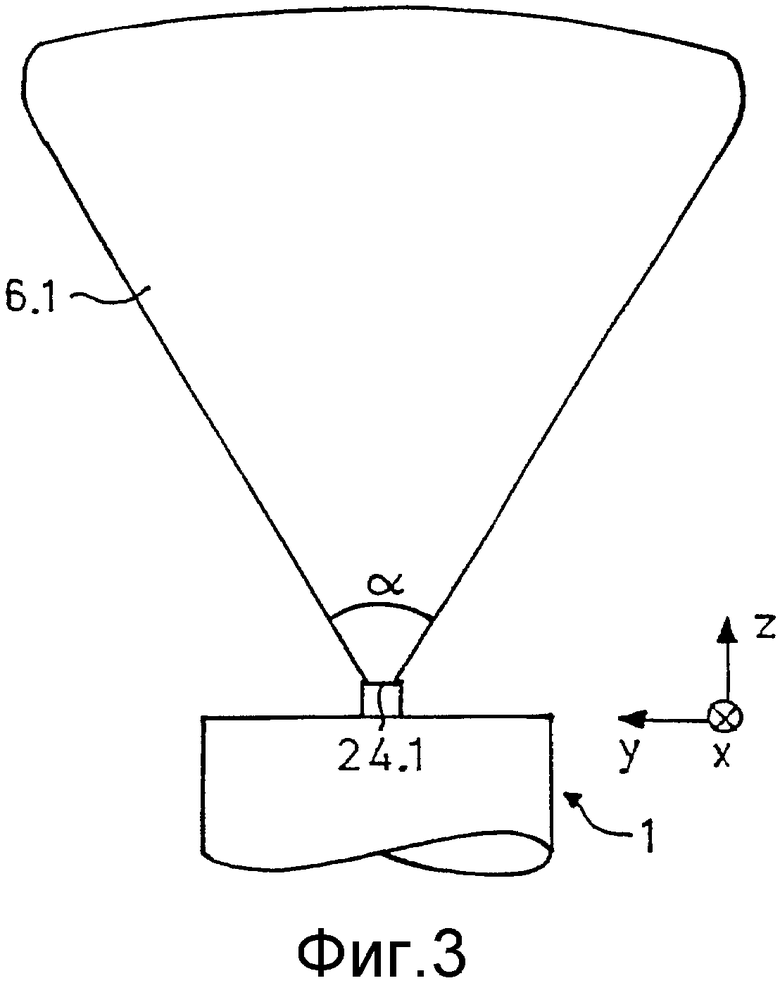

Фиг.1-3 представляют схематично способ согласно изобретению, а именно:

Фиг.1 - детали двух форм реализации (а), (b) инжекционного сопла согласно изобретению с вытекающими средами и без потока газа, схематически, вид сбоку,

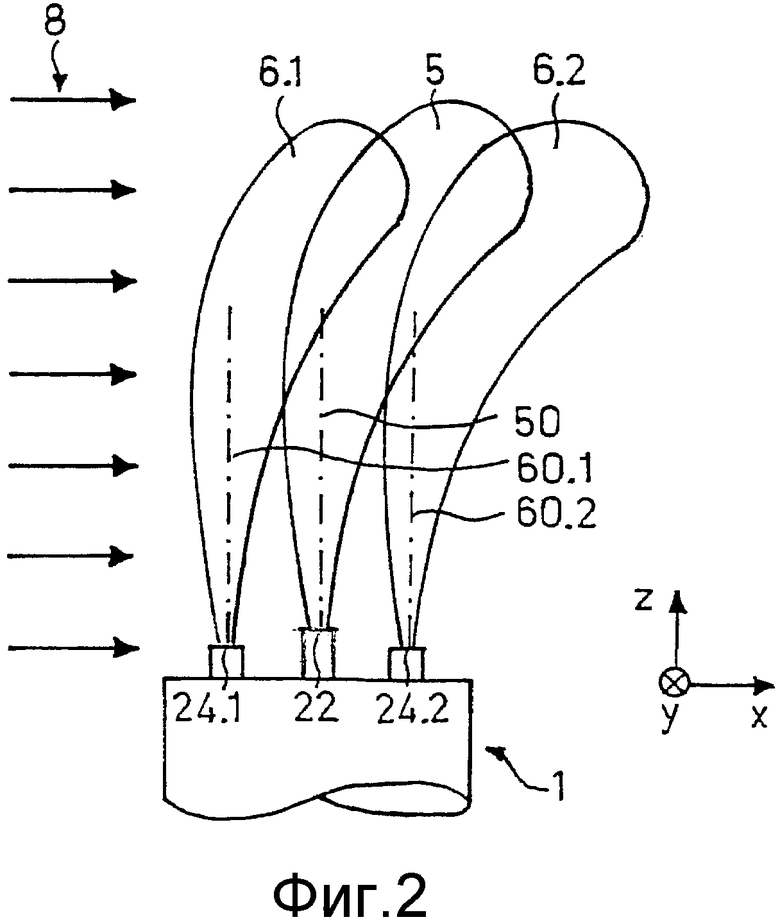

Фиг.2 - деталь инжекционного сопла согласно изобретению с вытекающими средами и показанным потоком газа, схематически, вид сбоку,

Фиг.3 - деталь инжекционного сопла согласно изобретению с вытекающими средами, схематически, вид спереди, то есть с видом на плоскость впрыскивания.

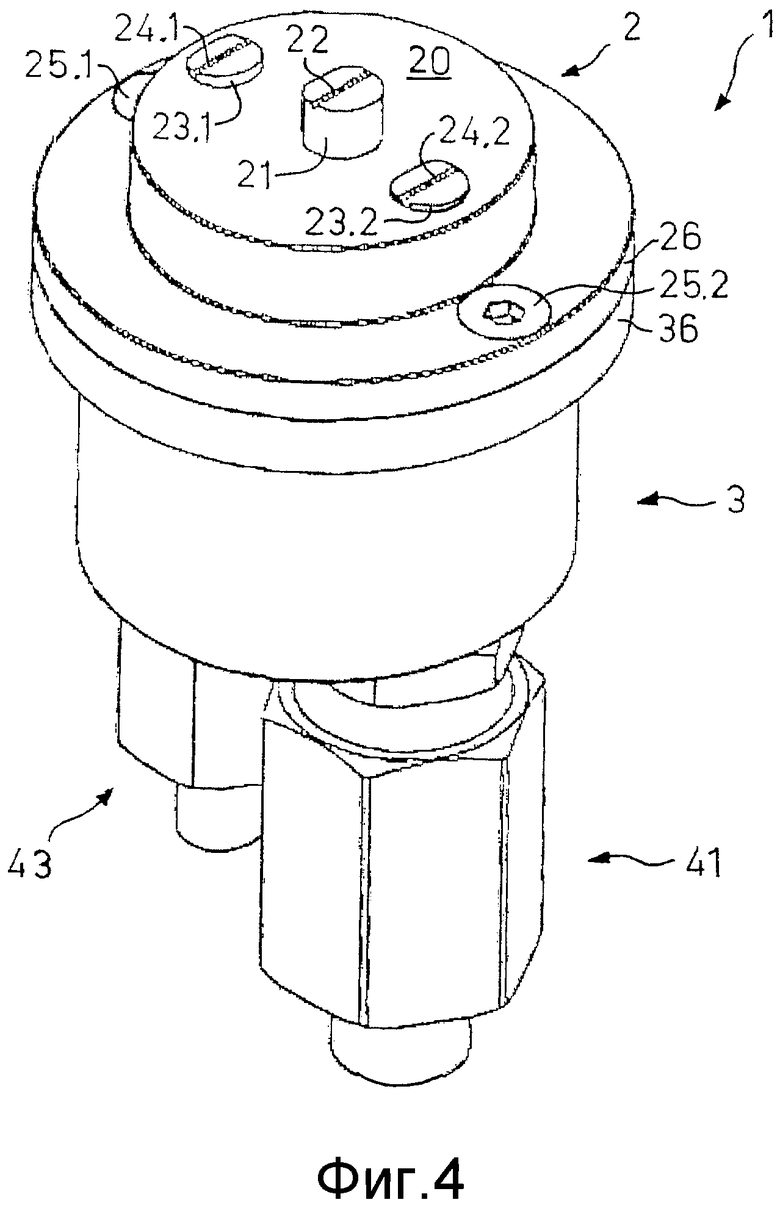

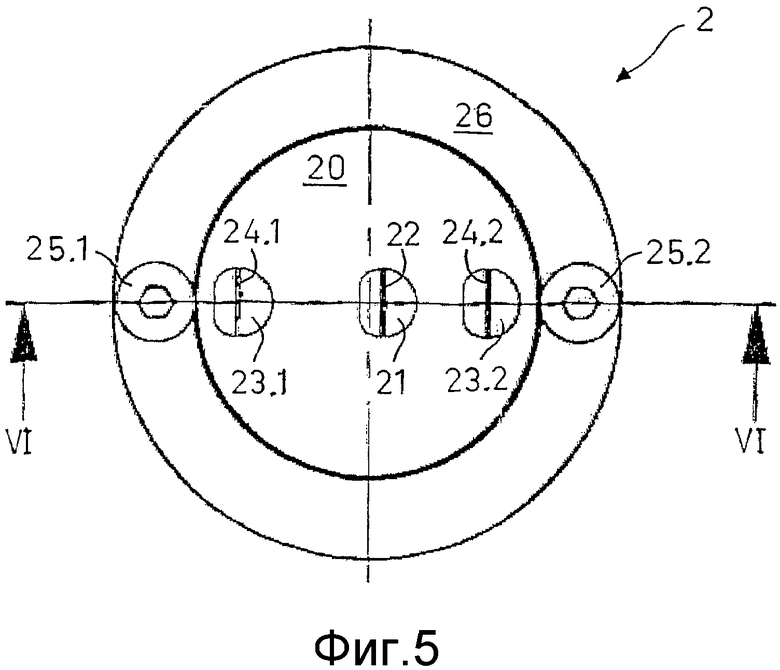

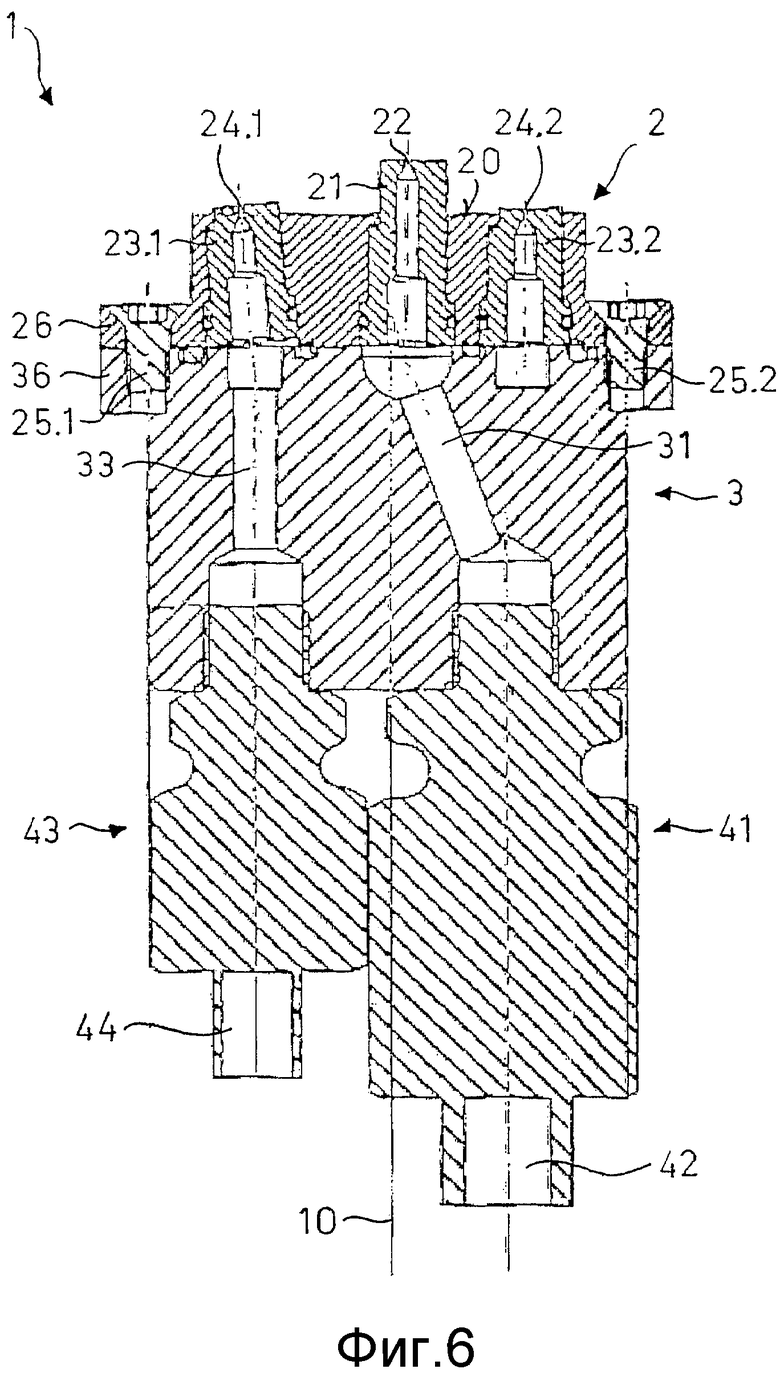

На фиг.4-6 показана предпочтительная форма исполнения инжекционного сопла согласно изобретению, а именно:

Фиг.4 - форма исполнения инжекционного сопла согласно изобретению с изображением в перспективе,

Фиг.5 - инжекционное сопло по фиг.4, вид сверху и

Фиг.6 - инжекционное сопло по фиг.4 и 5, в продольном разрезе вдоль линии VI-VI по фиг.5,

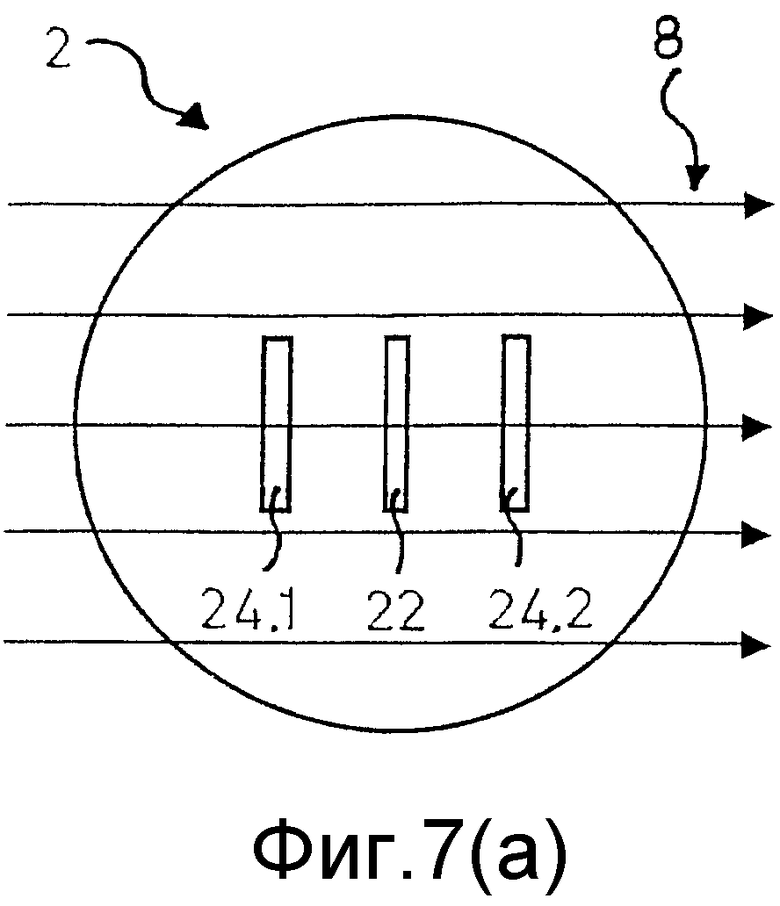

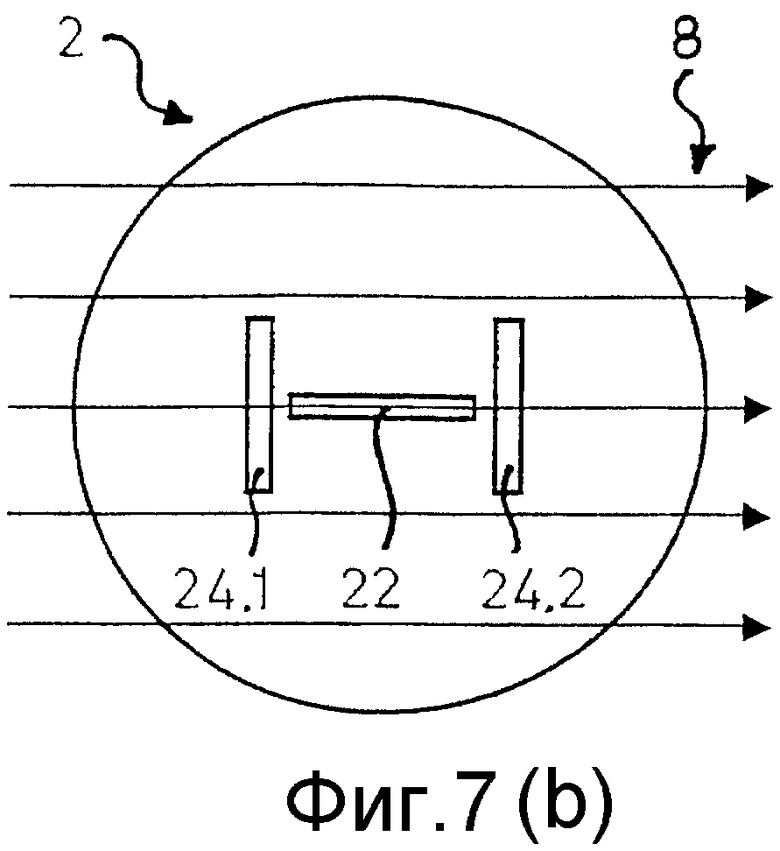

Фиг.7 представляет различные формы исполнения инжекционного сопла согласно изобретению, схематически, вид сверху и

Фиг.8 представляет, наконец, газотурбинный компрессор согласно изобретению, схематически, в продольном разрезе входной части.

На фиг.1(а) схематично представлена верхняя деталь первой формы исполнения инжекционного сопла 1 согласно изобретению, вид сбоку. На этом изображении из дидактических соображений вначале делается допущение, что поток газа отсутствует. Из выходного отверстия 22 для жидкости инжекционного сопла 1 выбрасываются капельки жидкости 5, а именно таким образом, что капельки жидкости 5 выходят, по существу, в плоскости (плоскость yz), которая здесь называется плоскостью впрыскивания жидкости 50. При этом здесь лишь приблизительно можно говорить о "плоскости", так как протяженность пространственного распределения капелек жидкости в направлении х намного меньше, чем в направлении у, и соответственно в направлении z; этот факт не сразу очевиден из изображения на фиг.1-3, так как на них - ради большей ясности - соотношения длин в трех пространственных направления воспроизведены не обязательно сообразуясь с масштабом.

Далее, по меньшей мере из одного выходного отверстия для газа, в примере на фиг.1 из двух выходных отверстий 24.1, 24.2 для газа, инжекционного сопла 1 выбрасывается соответственно вспомогательный газ 6.1, 6.2. Каждое выходное отверстие 24.1, 24.2 для газа выполнено таким образом и так расположено относительно выходного отверстия для жидкости, что вспомогательный газ 6.1, 6.2 выходит, по существу, в плоскости 60.1, 60.2 впрыскивания газа. В представленном здесь примере плоскость 60.1, 60.2 впрыскивания газа расположена, по существу, параллельно плоскости 50 впрыскивания жидкости и на некотором расстоянии от нее. Удаленность плоскости 50 впрыскивания жидкости относительно плоскости 60.1, 60.2 впрыскивания газа выбрана предпочтительно таким образом, что капельки жидкости 5 и вспомогательный газ 6.1, 6.2, по меньшей мере, после конечного отрезка пути в зоне смешивания 7 контактируют между собой.

Представленная на фиг.1(b) вторая форма исполнения инжекционного сопла 1 согласно изобретению отличается от представленной на фиг.1(а) тем, что первое выходное отверстие 24.1 газа выполнено таким образом, что вспомогательный газ 6.1 из нее выбрасывается в плоскости 50.1, которая несколько наклонена относительно плоскости 50 впрыскивания жидкости. Угол β наклона составляет, например, приблизительно от 2 до 20°, предпочтительно порядка 10°. Такой наклон может быть выгодным для эффективного наполнения потока газа, как будет пояснено ниже.

На фиг.2 показано то же инжекционное сопло 1 в том же виде, что и на фиг.1(а), но уже при наличии потока 8 газа, который схематично обозначен стрелками. При этом делается допущение, что направлением течения потока 8 газа является направление (+х). Подаваемые под давлением среды 5, 6.1, 6.2, во-первых, взаимодействуют сталкиванием и/или трением между собой и, во-вторых, с потоком 8 газа. В результате взаимодействия сред 5, 6.1, 6.2 между собой эти среды 5, 6.1, 6.2 ускоряются в обоих направлениях y и z. В результате взаимодействия сред 5, 6.1, 6.2 с потоком 8 газа среды 5. 6.1, 6.2 ускоряются в направлении х, то есть отклоняются относительно плоскости 50 впрыскивания жидкости, соответственно плоскости 60.1, 60.2 впрыскивания газа. Это отклонение проявило бы себя раньше по времени и сильнее, если бы лишь капельки жидкости 5 были помещены в поток 8 газа; в этом случае капельки жидкости 5 достигли бы совершенно незначительного удаления (в направлении z). Однако выбрасываемый одновременно с капельками жидкости 5 в соответствии с изобретением вспомогательный газ 6.1, 6.2 противодействует этому нежелательному эффекту, по меньшей мере, в трех аспектах:

Во-первых, вспомогательный газ 6.1, 6.2 воздействует на капельки жидкости 5, стабилизируя и контролируя их, в том что касается их размера, угла α раствора веера (сравни фиг.3) и их траектории. В отличие от упомянутого выше патента США №6,267,301 вспомогательный газ 6 не изменяет начальный размер капелек жидкости 5, в частности не распыляет их на более мелкие частички.

Во-вторых, вспомогательный газ 6.1, выбрасываемый из расположенного выше по течению выходного отверстия 24.1 для газа, экранирует капельки жидкости 5 от потока 8 газа, по меньшей мере, после выброса из сопла и на начальном отрезке траектории, при этом частицы вспомогательного газа 6.1 сталкиваются с частицами потока 8 газа и ускоряют последние в направлении (+z). Так, сначала капелькам жидкости 5 облегчается прорыв пограничного слоя в потоке; после преодоления пограничного слоя в потоке отклонение капелек жидкости 5 в их траектории тормозится потоком 8 газа и, тем самым, обеспечивается более глубокое проникновение капелек жидкости 5 в поток газа 8.

В-третьих, вспомогательный газ 6.1, 6.2 создает эффект захвата или ускорения капелек жидкости 5, причем он ускоряет их в направлении (+z). Предпосылкой этому является, разумеется, то, что выходная скорость вспомогательного газа 6.1, 6.2 больше, чем скорость капелек жидкости 5.

Все три эффекта - стабилизация, экранирование и захват - воздействуют таким образом, что, по меньшей мере, часть капелек жидкости 5 проделывает дальнейший путь в направлении z как без вспомогательного газа 6.1, 6.2, не подвергая воздействию начальный размер капелек.

На фиг.3 схематично представлено инжекционное сопло 1 по фиг.1(а), 1(b) или 2, вид спереди (в направлении (+х) потока газа). Капельки жидкости 5 и вспомогательный газ 6.1, 6.2 впрыскиваются в поток 8 газа предпочтительно в форме веера. При этом в направлении (+z) веер расширяется по мере удаления от инжекционного сопла 1. Угол α раствора веера составляет, например, приблизительно 20-90°, предпочтительно приблизительно 60°.

Для капелек жидкости 5, для выброшенного выше по течению вспомогательного газа 6.1 и/или для выброшенного ниже по течению вспомогательного газа 6.2 углы α раствора могут быть различными. Так, может случиться, например, что три угла раствора будут α6.1≠α5≠α6.2, два из которых могут быть также абсолютно равными α6.1=α6.2. Эксперименты сделали очевидным, среди прочего, что глубина проникновения соответствующих сред 5, 6.1, 6.2 в поток 8 газа тем меньше, чем больше угол α раствора. В зависимости от применения различные параметры, такие как углы раствора α6.1, α5, α6.2, выходные скорости, и/или потоки массы сред 5, 6.1, 6.2 (сравни ниже Таблицу), соответствующим образом оптимизируются для достижения эффективного наполнения потока 8 газа капельками жидкости 5.

На фиг.4 показана предпочтительная форма исполнения инжекционного сопла 1 согласно изобретению, вид в перспективе. Эта же форма исполнения представлена на фиг.5, вид сверху, и на фиг.6 в продольном разрезе. Инжекционное сопло 1 содержит сопловую головку 2, корпус 3, а также соединительный патрубок 41 для жидкости и соединительный патрубок 43 для газа. Составные элементы изготовлены, например, из металла, предпочтительно нержавеющей стали.

Сопловая головка 2 включает насадку 21 для жидкостного канала и две насадки 23.1, 23.2 для газового канала, которые помещаются, по существу, в средней плоскости цилиндрического инжекционного сопла 1. Инжекционное сопло 1 монтируется предпочтительно таким образом, что основная поверхность 20 сопловой головки 2 располагается соосно относительно внутренней стенки канала, ограничивающего наполняемый поток 8 газа.

Насадка 21 для жидкостного канала выходит в щелевидное выходное отверстие 22 для жидкости длиной примерно 1,4 мм и шириной примерно 0,4 мм. Выходное отверстие 22 для жидкости расположено, по существу, по центру на продольной оси 10 инжекционного сопла, при этом в рассматриваемом здесь примере исполнения оно может отстоять от продольной оси 10 на небольшом относительно диаметра сопла расстоянии, порядка 1,5 мм.

В зоне выброса жидкости, возле выходного отверстия 22 для жидкости образуется перепад давления и, следовательно, создается эффект всасывания. Вследствие этого в потоке 8 газа создаются завихрения, которые могут деформировать, и соответственно дестабилизировать, гладкий (flach) веер жидкости и изменить распределение размеров капелек жидкости 5. Чтобы не допустить или во всяком случае снизить этот эффект, насадка 21 жидкостного канала выступает относительно основной поверхности 20 сопловой головки 2 внутрь струи газа, например, приблизительно от 2 до 9 мм, и предпочтительно примерно от 3 до 5 мм. Этот выступ насадки 21 жидкостного канала стабилизирует и контролирует угол α раствора, а также распределение размеров и траектории капелек жидкости.

Для эффективного уменьшения вихреобразования выходное отверстие 22 для жидкости должно быть расположено выше над основной поверхностью 20, чем выходные отверстия 24.1, 24.2 для газа. Особенно предпочтительным является, если соотношение разности по высоте относительно основной поверхности 20 между выходным отверстием 22 для жидкости и каждым из выходных отверстий 24.1, 24.2 для газа, с одной стороны, и наибольшим удалением на основной поверхности 20 между двумя наиболее отстоящими друг от друга выходными отверстиями 24.1, 24.2 (для жидкости или газа), с другой стороны, находится в интервале между 0,08 и 0,40, предпочтительно между 0,12 и 0,20.

Насадки 23.1, 23.2 для газового канала входят соответственно в щелевидное выходное отверстие 24.1, 24.2 для газа длиной приблизительно 2,1 мм и шириной приблизительно 1,3 мм. Расположенное выше по течению выходное отверстие 24.1 для газа находится на расстоянии примерно 15 мм от выходного отверстия 22 жидкости. Расположенная выше по течению соответствующая насадка 23.1 для газового канала предпочтительно несколько наклонена относительно продольной оси 10 сопла, так что выбрасываемый вспомогательный газ 6.1 ориентирован слегка на поток 8 газа (то есть его скорость имеет одну составляющую в направлении (-х), когда продольная ось 10 сопла находится перпендикулярно потоку газа 8 (то есть показывает в направлении z). Это соответствует, следовательно, по существу, схематически представленной на фиг.1(b) форме исполнения. Угол β наклона составляет, например, приблизительно 2-20°, и предпочтительно примерно 10°. Вследствие этого выбрасываемый из расположенного выше по течению выходного отверстия 24.1 для газа вспомогательный газ 6.1 экранирует еще эффективнее капельки жидкости 5 от потока 8 газа и обеспечивает как можно более широкое внедрение капелек жидкости 5 в поток 8 газа.

Расположенное ниже по течению выходное отверстие 24.2 для газа находится на расстоянии примерно 10 мм от выходного отверстия 22 для жидкости. Значит, это расстояние предпочтительно меньше, чем расстояние между расположенным выше по течению выходным отверстием 24.1 для газа и выходным отверстием 22 для жидкости. Кроме того, расположенная ниже по течению соответствующая насадка 23.2 для газового канала предпочтительно параллельна продольной оси 10 сопла. Следовательно, инжекционное сопло 1 асимметрично в отношении удаления и направления насадок 23.1, 23.2 для газового канала. Основное назначение вспомогательного газа 6.2, выбрасываемого из расположенного ниже по течению выходного отверстия 24.2 для газа, заключается в эффекте захвата и стабилизации капелек жидкости 5, следствием чего опять же является как можно более широкое внедрение капелек жидкости 5 в поток 8 газа. Насадки 23.1, 23.2 для газового канала расположены, по существу, на основной поверхности 20 сопловой головки 2.

Щелевидные выходные отверстия 22, 24.1, 24.2 для жидкости, и соответственно газа, расположены таким образом, что их продольные оси параллельны между собой и перпендикулярны потоку 8 газа (то есть параллельны направлению z). Они сконструированы так, что угол раствора вееров жидкости, и соответственно газа, находится в интервале между приблизительно 20 и 90°, предпочтительно соответствует приблизительно 60°.

Сопловая головка 2 закреплена на корпусе 3 сопла при помощи двух крепежных винтов 25.1, 25.2, которые вворачиваются в соответствующие бортики или фланцы 26, 36.

Корпус 3 сопла имеет подводящий канал 31 для жидкости, при помощи которого жидкость подается на насадку 21 жидкостного канала, а также подводящий канал 33 газа, при помощи которого вспомогательный газ 6 подается на обе насадки 23.1, 23.2 газового канала.

В корпус 3 сопла ввинчены соединительный патрубок 41 для жидкости и соединительный патрубок 43 для газа, в которых имеются соответственно входное отверстие 42 для жидкости и входное отверстие 44 для газа.

Как показано на примере исполнения по фиг.6, в конструкции инжекционного сопла 1 особенно следует учитывать аспект безопасности. Компрессору и турбине был бы нанесен непоправимый ущерб, если бы во время работы элементы инжекционного сопла 1 отсоединились и потоком 8 воздуха были затянуты в компрессор. Чтобы избежать этого, подверженные опасности элементы, такие как насадка 21 жидкостного канала и насадки 23.1, 23.2 газового канала снабжены сужающейся кверху формой или выступами в виде бортиков. Кроме того, обращается внимание на то, чтобы детали сопла, такие как насадки 21, 23.1, 23.2, выступали как можно меньше за пределы основной поверхности 20, то есть внутрь потока 8 воздуха. Выступы на сопле могут стать причиной нежелательных аэродинамических эффектов в потоке 8 газа; нередко они используются не по назначению обслуживающим персоналом как опоры при подъеме вверх, вследствие чего могут быть повреждены.

Представленное на фиг.4-6 инжекционное сопло 1 рассчитано на воду как жидкость 5 и воздух как вспомогательный газ 6.1, 6.2. Для наполнения капельками жидкости 5 потока 8 воздуха со скоростью в месте впрыскивания, например, 30-80 м/сек и потоком массы, например, 500 м3/сек выбираются рабочие параметры, которые приводятся в качестве примера в Таблице.

Как уже упоминалось выше, эти и другие рабочие параметры, такие как, например, угол α раствора веера, изменяются, соответственно оптимизируются, для достижения эффективного использования и очистки лопаток компрессора.

В эксперименте без потока газа с инжекционным соплом по фиг.4-6, используя приведенные в Таблице параметры для жидкости и вспомогательного газа, на расстоянии 200 мм от основной поверхности 20 сопла в результате измерения диаметр капелек жидкости находился в интервале приблизительно от 50 до 250 мкм. При тех же условиях, но без вспомогательного газа диаметр также находился в интервале между приблизительно 50 и 250 мкм. Этот результат показывает, что распределение диаметров капелек жидкости не изменилось под воздействием вспомогательного газа.

В другом эксперименте инжекционное сопло 1 по фиг.4-6 удерживалось горизонтально, при этом продольная ось 10 сопла находилось на высоте 1200 мм над основанием. Жидкость и вспомогательный газ (в случае его использования) выбрасывались под давлением4×105 Па. Без вспомогательного газа выпадение осадка на основании наблюдалось на расстоянии от 800 до 2000 мм от сопла, в то время как дальность выброса со вспомогательным газом составила от 800 до 4500 мм. Следовательно, со вспомогательным газом капельки жидкости транспортировались существенно дальше, чем без него.

Разумеется, изобретение не ограничивается рассматриваемой выше и представленной на чертежах формой исполнения. Ознакомившись с изобретением, специалист в состоянии разработать другие формы исполнения. Так, например, показанное на фиг.4-6 щелевидное выходное отверстие 22 для жидкости может быть заменено на несколько, например, круглых выходных отверстий для жидкости небольшого диаметра, которые расположены на прямой, параллельной направлению y. Равным образом совокупность выходящих из выходных отверстий для жидкости капелек жидкости определяет плоскость впрыскивания жидкости. Сказанное распространяется также на выходные отверстия 24.1, 24.2 для газа. Наклон расположенной выше по течению насадки 23.1 газового канала относительно продольной оси сопла, а также асимметричное расположение выходных отверстий 24.1, 24.2 для газа относительно выходного отверстия 22 для жидкости являются факультативными, хотя и предпочтительными признаками.

Далее плоскость 50 впрыскивания жидкости не обязательно должна располагаться перпендикулярно относительно потока 8 газа. Более того, возможны любые установочные углы, предпочтительно между 15 и 165° относительно потока 8 газа. Это может быть осуществлено, например, креплением сопла согласно изобретению в шаровом шарнире, аналогично креплению сопла, описанному в патенте США №5,193,976, о котором говорилось выше.

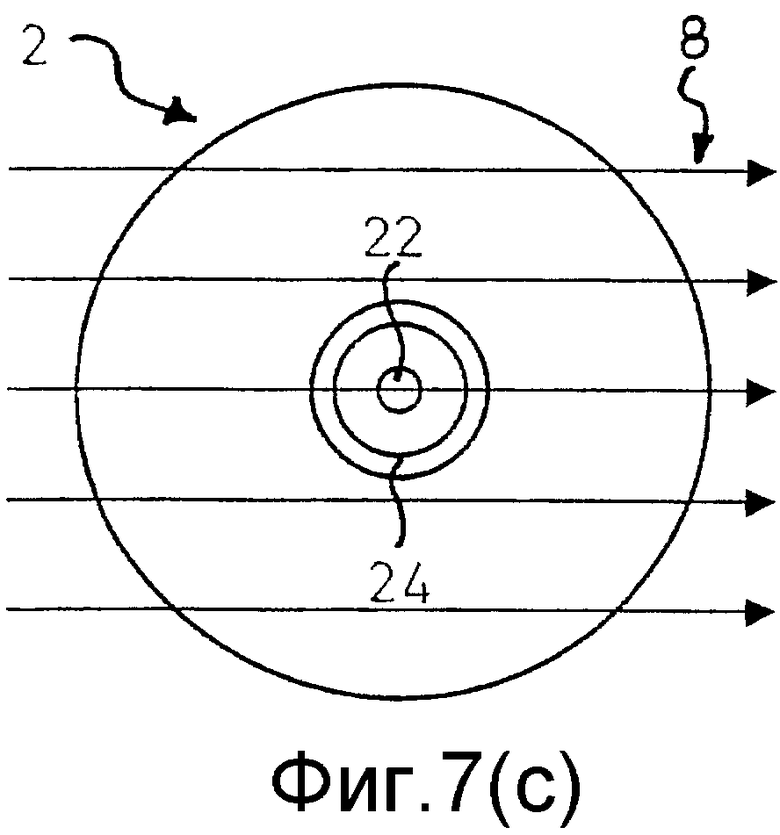

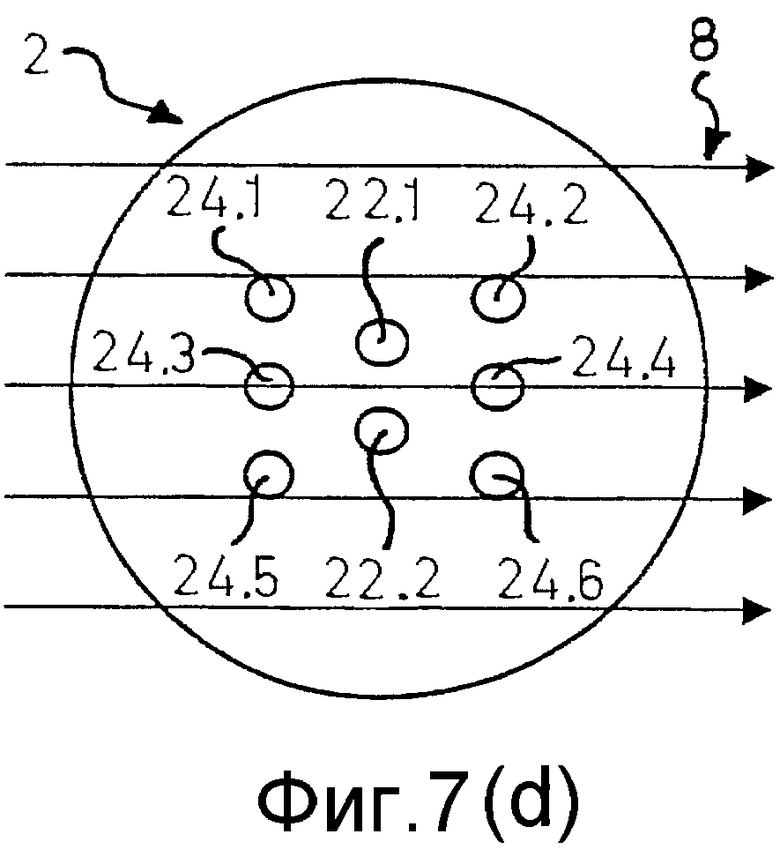

Для иллюстрации многообразия вариантов изобретения на фиг.7 показаны в схематическом изображении четыре формы исполнения инжекционного сопла согласно изобретению. Сопловая головка 2, аналогично фиг.5, представляет собой диск, однако может, разумеется, иметь другие формы. Схематично обозначен также подлежащий наполнению поток 8 газа. Из фиг.7 очевидно, что возможны различные варианты расположения выходных отверстий 22, 22.1, 22.2 для жидкости и выходных отверстий 24, 24.1-24.6 для газа. Форма исполнения по фиг.7(а) предусматривает центральное выходное отверстие 22 для жидкости и по одному выходному отверстию 24.1 и 24.2 для газа, расположенному соответственно выше по течению и ниже по течению. Выходные отверстия 22, 24.1 и 24.2 расположены в направлении потока одно возле другого и имеют соответственно щелевидную форму, при этом их продольные оси параллельны между собой и перпендикулярны направлению потока; их расположение напоминает римскую цифру III. В сущности, это расположение соответствует, таким образом, расположению по фиг.5. В форме исполнения на фиг.7(b) щелевидное выходное отверстие 22 для жидкости также расположено между двумя щелевидными выходными отверстиями 24.1, 24.2 для газа, но его продольная ось параллельна направлению потока и перпендикулярна продольным осям выходным отверстиям 24.1, 24.2 для газа; это расположение напоминает заглавную букву H. В форме исполнения по фиг.7(с) центральное круглое выходное отверстие 22 для жидкости окружено концентрическим, круглым выходным отверстием 24 для газа. Фиг.7(d) представляет форму исполнения с двумя выходными отверстиями 22.1, 22.2 для жидкости и соответственно расположенными с обеих сторон относительно них тремя выходными отверстиями 24.1-24.6 для газа. Ознакомившись с изобретением, специалист в состоянии разработать другие варианты расположения выходных отверстий для жидкости и выходных отверстий для газа, в каждом случае оптимально соответствующих своему назначению.

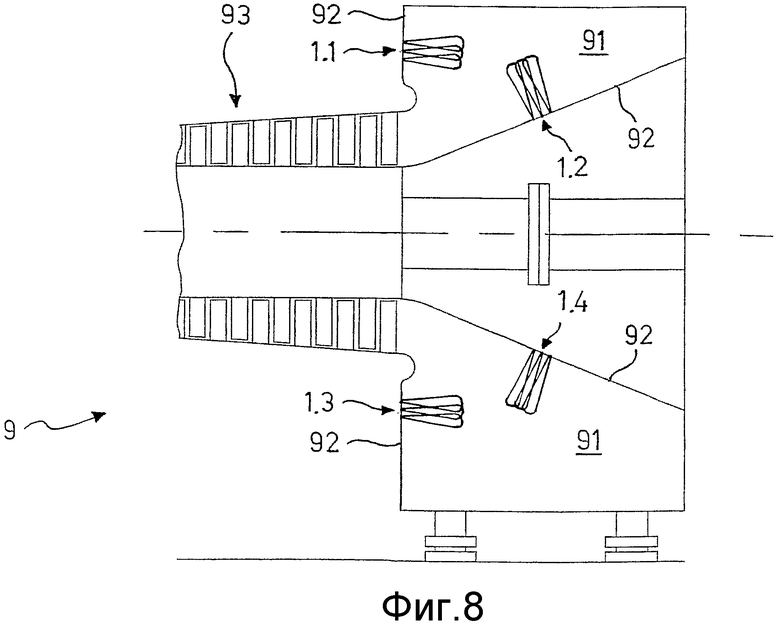

Наконец, на фиг.8 показан газотурбинный компрессор 9 в схематическом продольном разрезе со стороны входа. Сторона входа включает стенку 92 корпуса, в которой имеется канал 91 для всасываемого воздуха. Далее изображена часть подлежащего очистке лопаточного аппарата 93 компрессора. В стенке 92 корпуса вмонтировано, по меньшей мере, одно инжекционное сопло 1.1-1.4. Инжекционное сопло включает входное отверстие 42 для жидкости и, по меньшей мере, одно выходное отверстие 22, соединенное с входным отверстием 42 для жидкости, и, далее, входное отверстие 44 для газа и, по меньшей мере, одно выходное отверстие 24.1, 24.2 для газа, соединенное с входным отверстием 44 для газа. Инжекционное сопло сконструировано предпочтительно согласно примеру исполнения по фиг.4-6.

Изображенная на фиг.8 форма исполнения представляет собой простой схематический пример. Может быть предусмотрено несколько инжекционных сопел, и они могут быть распределены в различных местах стенки 92 корпуса, в частности также вокруг проходного сечения. Изобретение не ограничивается газотурбинным компрессором, а предназначено также для использования в аэрогидродинамических каналах других лопаточных машин.

Перечень позиций на чертежах

1 Инжекционное сопло

10 Длина оси сопла

2 Сопловая головка

20 Основная поверхность

21 Насадка для жидкостного канала

22, 22.1, 22.2 Выходное отверстие для жидкости

23.1, 23.2 Насадка для газового канала

24, 24.1-24.6 Выходное отверстие для газа

25.1, 25.2 Крепежные винты

26 Бортик

3 Корпус сопла

31 Подводящий канал для жидкости

32 Подводящий канал для газа

36 Бортик

41 Соединительный патрубок для жидкости

42 Входное отверстие для жидкости

43 Соединительный патрубок для газа

44 Входное отверстие для газа

4 Капельки жидкости

50 Плоскость впрыскивания жидкости

6.1, 6.2 Вспомогательный газ

60.1, 60.2 Плоскость впрыскивания газа

7 Зона смешивания

8 Поток (течение) газа

9 Газотурбинный компрессор

91 Канал всасываемого воздуха

92 Стенка корпуса

93 Лопатки (лопаточный аппарат) компрессора

x, y, z Декартовы координаты

α Угол раствора веера капелек жидкости или веера газа

β Угол наклона плоскости впрыскивания

Способ применяется в области промышленных газовых турбин, в частности для влажной очистки газотурбинного компрессора. Способ наполнения потока (8) газа капельками жидкости (5), в котором капельки жидкости (5) впрыскиваются в поток (8) газа в плоскости (50) впрыскивания жидкости. Вспомогательный газ (6.1, 6.2) впрыскивается одновременно с капельками жидкости (5) в поток (8) газа. Скорость впрыскивания вспомогательного газа (6.1, 6.2) больше, чем скорость впрыскивания капелек жидкости (5), при этом впрыснутый вспомогательный газ (6.1, 6.2) стабилизирует траектории и размеры капелек жидкости (5), а также частично экранирует от потока (8) газа и/или вовлекает в поток (8) газа впрыснутые капельки жидкости (5). Достигается лучший контроль пространственного распределения капелек жидкости, а также обеспечивается контролируемый размер. 6 н. и 15 з.п. ф-лы, 12 ил., 1 табл.

Приоритет по пунктам:

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ В ГАЗОВОЙ СРЕДЕ | 1997 |

|

RU2135892C1 |

| Способ распыления жидкости | 1982 |

|

SU1060237A1 |

| Способ и устройство для диспергированияжидКОСТи | 1979 |

|

SU820892A1 |

| US 4083932 А, 11.04.1978 | |||

| Форсунка для распыления окрасочных и тому подобных составов | 1957 |

|

SU114298A1 |

| ВПРЫСКИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОМПРЕССОРОВ | 1991 |

|

RU2027074C1 |

| СТАНОК ДЛЯ ДУБЛИРОВАНИЯ РЕЗИНОВЫХ ДЕТАЛЕЙ | 0 |

|

SU176383A1 |

Авторы

Даты

2008-05-10—Публикация

2003-11-19—Подача