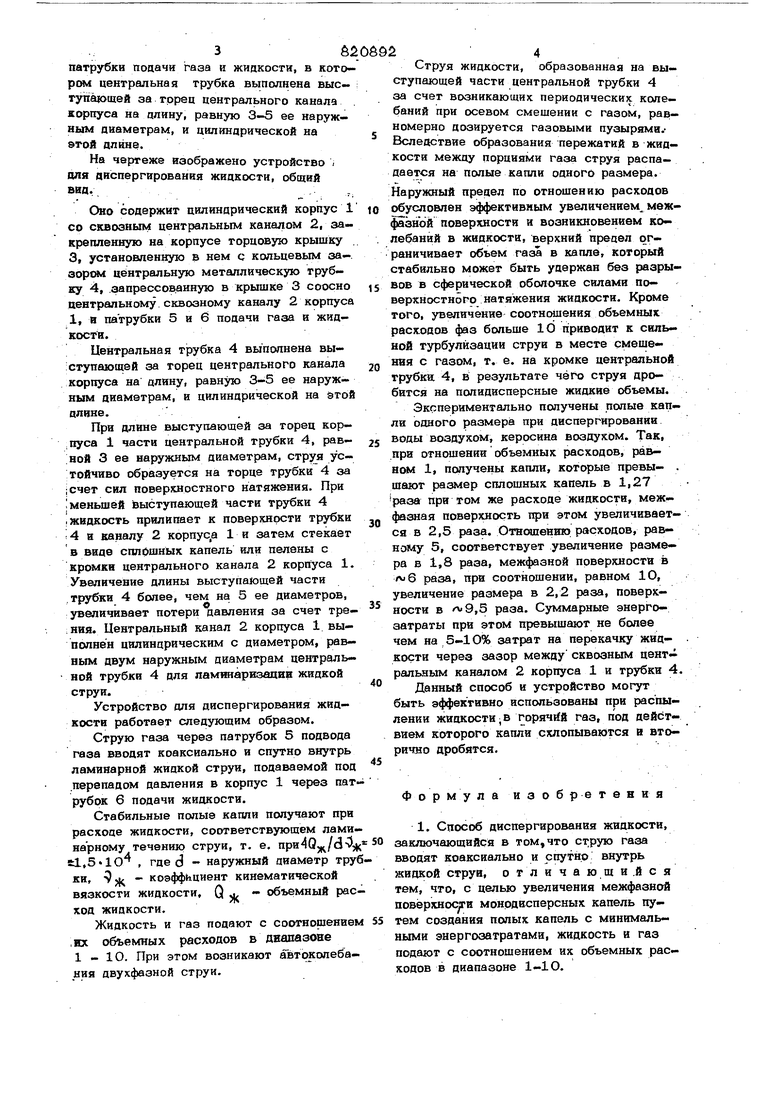

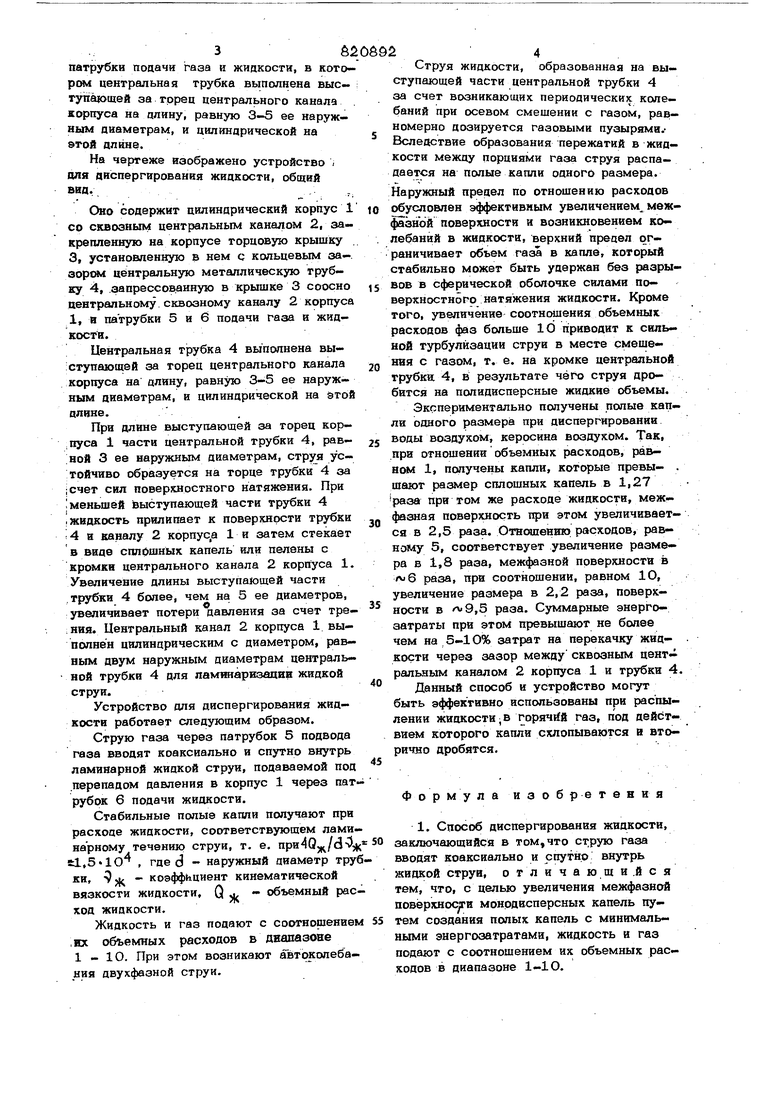

Изобретение отнвсится к технике диспергироввни5Г жидкости Б химической техн логиии энергетике. Известен епоСоб диспергирования жидкости, заключающийся . в том, что в жидKtxiTH внешним вибратором возбуждают колебания, а затем под перепадом давления пропускают через отверстия или сопла корпуса. Устройство для осуществления этого способа содержит корпус, снабженный ПОДВОДОЙ жидкости, и вибратор, причем в корпусе выполнены отверстия для получения струй жидкости. 1. Полученные по этому способу монодисперсные -капли имеют межфазную- по верхность меньшую, чем поверхность струи. Наиболее близким к изобретению по технической сущности и достигаемому результату является -способ диспергирования жидкости, Заключающийся & том, что струю газа- вводят коаксиально и спутно внутрь й иакой струи. Способ, осуществляют устройством для диспергирования ЖИД;косги, содержащем корпус со сквозным центральным каналом, установленную внем с кольцевым зазором центральную трубку и патрубки подачи газа и жидкости 2. Однако способ не обеспечивает получение монодисперсных капель распыленной жидкости. Цель изобретения - увеличение меж(})азной поверхности монодисперсных капель путем созда.ния полых капель с минимальными энергозатратами. Указанная цель достигается тем, что согласно способу диспергирования жидкости, заключающемуся в том, что .струю газа вводят коаксиально и спутно внутрь 5кидкой струи, жидкость и газ подают с соотношением их объемных расходов в диапазоне ,1-10. Для осуществления способа диспергирования жидкости используется устройство, содержащее корпус со сквозным центральнь1м каналом, установленную в нем с кольцевым зазором центральную трубку и 3S патрубки подачи газа и жидкости, в котором центральная трубка выполнена выступающей за торец центрального канала корпуса на длину, равную 3-S ее наружным диаметрам, и цилиндрической на этой длине. На чертеже изображено устройство , для диспергирования жидкости, общий вид. Оно содержит цилиндрический корпус 1 со сквозным центральным каналом 2, закрепленную на корпусе торцовую крышку 3, установленную в нем с кольцевым за- зорсм центральную металлическую трубку 4, запрессованную в крышке 3 соосно центральному сквозному каналу 2 корпуса 1, и патрубки 5 и 6 подачи газа и жидкости. Центральная трубка 4 выполнена вы:ступающей за торец центрального канала корпуса на длину, равную 3-5 ее наружным диаметрам, и цилиндрической на йтой длине. При длине выступающей за торец корпуса 1 части центральной трубки 4, рав;ной 3 ее наружным диаметрам, струя устойчиво образуется на торце трубки 4 за ;счет сил поверхностного натяжения. При I меньшей выступающей части трубки 4 .жидкость прилипает к поверхности трубки 4 и каналу 2 корпус,а 1 и затем стекает в виде сплошных капель или пелены с кромке центрального канала 2 корпуса 1. Увеличение длины выступающей части трубки 4 более, чем на 5 ее диаметров, увеличивает потери давления за счет тре:ния. Центральный канал 2 корпуса 1 выполнен цилиндрическим с диаметром, равным двум наружным диаметрам центральной трубки 4 для ламштарнзации жидкой струи. Устройство для диспергирования жидкости работает следующим образом. Струю газа через патрубок 5 подвода газа вводят коаксиально и спутно внутрь ламинарной жидкой струи, подаваемой под перепадом давления в корпус 1 через пат рубок 6 подачи жидкости. Стабильные полые капли получают при расходе жидкости, соответствующем ламинарному течению струи, т. е. аа.б Ю , где d - наружный диаметр труб ки, jk коэффициент кинематической вязкости жидкости, Q ь объемный расход жидкости. Жидкость и газ подают с соотношением их объемных расходов в диапазоне 1-10. При этом возникают автоколебания двухфазной струи. 2 Струя жидкости, образованная на выступающей части центральной трубки 4 за счет возникающих периодических колебаний при осевом смешении с газом, равномерно дозируется газовыми пузырями.Вследствие образования пережатий в жидкости между порциями газа струя распадается на полые капли одного размера. Наружный предал по отношению расходов обусловлен эффективным увеличением, межфазной поверхности и возникновением колебаний в жидкости, верхний предел ограничивает объем газа в капле, который стабильно может быть удержан без разрыВОВ в сферической оболочке силами поверхностного . натяжения жидкости. Кроме того, увеличение соотношения объемных расходов фаз больше 10 приводит к сильной турбулйзации струи в месте смеше- нвя с газом, т. е. на кромке центральной трубка 4, в результате чего струя дробится на полидисперсные жидкие объемы. Экспериментально получены полые капли одного размера при диспергировании воды воздухом, керосина воздухом. Так, при отношении объемных расходов, равном 1, псяучены капли, которые превы- . шают размер сплошных капель в 1,27 раза при том же расходе жидкости, меж4йаная поверхность при этом увеличивается в 2,5 раза. Отношению расходов, равному 5, соответствует увеличение размера в 1,8 раза, межфазной поверхности в 6 раза, при соотношении, равном 10, увеличение размера в 2,2 раза, поверхности в ,5 раза. Суммарные энергозатраты при этом превышают не более чем на 5-10% затрат на перекачку жид- . кости через зазор между сквозным центральным каналом 2 корпуса 1 и трубки 4. Данный способ и устройство могут быть эффективно использованы при распылении жидкости,в горячий газ, под действием которого капли схлопываются в вторично дробятся. Формула изобретения 1. Способ диспергирования жидкости. заключающийся в том, что струю газа вводят коаксиально и спутно внутрь жидкой струи, отличающи.йся тем, что, с целью увеличения межфазной повёрхнос ги монрдисперсных капель путем создания полых капель с минимальными энергозатратами, жидкость и газ подают с соотношением их объемных расходов в диапазоне 1-10.

2. Устройство для осуществления способа диспергирования жидкости по п. 1, содержащее корпус со сквозным центральным каналом, установленную в нём с кольцевым зазором центральную трубку и патрубки поаачн газа в жядкосгв,отличающееся тем, что центральная трубка выполнена {выступающей за торец центрального канала корпуса на длину, равную 3-5 ее наружным диаметрам, и цилиндрической на этой длине.

Источники информации, принять5е во внимание при экспертизе

1.Холин Б. Г. 11е1|тробежные и вибра ционные грануляторы плавов и распылителе жидкости. М., Машиностроение, 1977,

с. 46-51.

2.Авторское свидетельство СССР № 269006, кл. F 26 В 3/12, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ В ГАЗОВОЙ СРЕДЕ | 1997 |

|

RU2135892C1 |

| СПОСОБ ЭЛЕКТРОРАСПЫЛЕНИЯ ХРОМАТОГРАФИЧЕСКИХ ПОТОКОВ АНАЛИЗИРУЕМЫХ РАСТВОРОВ ВЕЩЕСТВ ДЛЯ ИСТОЧНИКОВ ИОНОВ | 2011 |

|

RU2530782C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2022 |

|

RU2799259C1 |

| Способ распыливания жидкости и устройство для его осуществления | 1989 |

|

SU1692469A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАСПЫЛИВАНИЯ ЖИДКОСТИ | 1990 |

|

RU2039611C1 |

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Струйная форсунка | 1979 |

|

SU820894A1 |

Авторы

Даты

1981-04-15—Публикация

1979-04-26—Подача