Изобретение относится к двигателям внутреннего сгорания, которые применяются в составе силовых агрегатов в автономных транспортных средствах (автомобилях, тракторах, тягачах, мотоциклах, тепловозах, судах, летательных аппаратах), электростанциях, компрессорных, насосных, газомотокомпрессорных и холодильных установках.

Известны конструкции роторных, роторно-поршневых двигателей внутреннего сгорания. Основными преимуществами роторно-поршневых и роторных двигателей, по сравнению с наиболее распространенными поршневыми, являются значительно меньшая материалоемкость, компактность, короткое время для достижения нужной частоты вращения ротора. (См., например, ж. "За рулем". 12, 1997; 2, 1998). Однако из-за ненадежности уплотнений, повышенной токсичности продуктов сгорания они не получили широкого распространения.

Прототипом предлагаемого изобретения является роторный двигатель внутреннего сгорания по патенту Р.Ф. N 2028476 (C1; 6 F 02 В 53/00) с рабочими камерами непрерывного сгорания топливовоздушной смеси, образованными полым цилиндрическим корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с плоскими подвижными лопатками-уплотнителями, находящимися в полостях цилиндрического ротора. Все детали, ограничивающие рабочий объем камер сгорания, выполнены из углерод-углеродного композита или термостойкой керамики. Поверхности камеры сгорания и свечи накаливания покрыты катализатором, увеличивающим скорость химических реакций. Внутренняя поверхность цилиндрического корпуса, торцевые уплотнительные шайбы покрыты термостойким антифрикционным составом, например, на основе графита. Опытный двигатель с ротором диаметром 120 мм, длиной 100 мм при частоте вращения 6000 об.мин, массе 12 кг имел мощность 24 кВт, что на единицу мощности в 5-10 раз лучше, чем у поршневых двигателей.

Прототипом заявленного изобретения "гидроэлектростанция" является техническое решение по кн.: "Гидроэнергетика", Москва, "Энергоиздат", 1981 под ред. В.И. Обрезкова стр. 23, 25, 33.

Двигатель прототип имеет следующие недостатки. Недостаточно полное использование внутреннего объема цилиндрического корпуса для размещения изменяемых камер сгорания. Массивные ротор и лопатки существенно ограничивают возможности увеличения диаметра, длины ротора и мощности двигателя. Автор изобретения прототипа рекомендует применять его для маломощных двигателей шлюпок, моторных лодок и т. п. Неизбежность быстрого повышенного износа покрытого изнутри антифрикционным составом и катализатором корпуса и уплотнительных элементов в форме торцевых шайб и плоских лопаток, истирающихся в процессе работы о внутреннюю поверхность корпуса. Центробежные силы, прижимающие лопатки к поверхности, в рабочем диапазоне частот вращения ротора будут достаточно велики. Силы трения лопаток о поверхность корпуса будут соответственно весьма значительны. Износ поверхностей трения, работающих без смазки при высоких температурах, всегда будет ускоренным. Неполное удаление продуктов сгорания. Из рабочих камер сгорания через канал для выпуска за счет перепада давления в доли секунды его открытия успевает выходить только часть продуктов сгорания, а определенное количество их остается и смешивается с каждой новой порцией топливовоздушной смеси, что снижает экономичность двигателя. При этом продукты сгорания выходят из двигателя с избыточным давлением. Потенциальная энергия продуктов сгорания теряется в окружающую среду. Необходимость использования малораспространенных и дорогостоящих материалов для изготовления деталей, ограничивающих рабочий объем, в частности, углеродного композита или термостойкой керамики. Это значительно удорожает себестоимость двигателя и эксплуатационные расходы. Повышенные потери тепла через стенки камер сгорания, нестабильность теплового режима, которые снижают экономичность работы двигателя и повышают токсичность продуктов сгорания.

Указанные недостатки устранены в предлагаемом изобретении.

Задача изобретения направлена на снижение себестоимости двигателя и эксплуатационных расходов, на повышение экономичности работы двигателя, на понижение токсичности продуктов сгорания.

Задача изобретения достигается выполнением:

двигателя внутреннего сгорания, образованного полым цилиндрическим корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, уплотнительные элементы выполнены в виде цилиндрических тел вращения, опирающихся на ребра ротора и внутреннюю поверхность корпуса;

двигателя по п.1, корпус которого выполнен в виде двух параллельных пересекающихся цилиндров, в меньшем из которых эксцентрично размещен полый вал с полым ротором, имеющим полые подвижные пластины с бортами в ребрах ротора и уплотнительные элементы в виде цилиндрических тел вращения;

двигателя по п.1, корпус которого плотно закрыт теплозащитным кожухом, при этом полое пространство между кожухом и корпусом, на наружной поверхности которого имеются ребра прочности, служит подогревателем и смесителем топлива и воздуха, а часть каналов в теле корпуса использована под парогенератор для получения пара и вытеснения им продуктов сгорания из рабочих камер;

двигателя по п.1, на концах ребер ротора которого закреплены сменные накладки, а поверхности ротора, не подвергающиеся износу от трения, покрыты химическими активными материалами, в частности палладием, платиной, родием по алюминию;

двигателя по п.1 с регулятором соотношения топлива и окислителя, состоящим из закрепленного на упругосиловой опоре стержня, который своей заслонкой открывает сопло, пропускающее топливо к камерам сгорания, и имеет обратную связь с датчиками параметров работы двигателя через автоматические регуляторы температуры, давления, частоты вращения вала, содержания токсичных и других веществ в патрубках выпуска продуктов сгорания, посылающие управляющие сигналы стержню через связанные с ним исполнительные механизмы, а управляет подачей окислителя рычаг, связанный кинематической цепью с заслонкой, пропускающей сжатый воздух, и электрической цепью со стержнем через реостат и электромагнит;

двигателя по п.1, на валу которого закреплен ротор нагнетателя воздуха, например, пластинчатого, лопаточного, турбинного или состоящего из цилиндрического корпуса, эксцентрично размещенного в нем оребренного ротора с уплотнительными элементами в виде цилиндрических тел вращения, торцевых крышек, всасывающего и напорного патрубков, при этом напорный патрубок нагнетателя соединен воздуховодом с входным воздушным патрубком двигателя;

двигателя по п. 1 с установленными на общем валу нагнетателем и расширителем, каждый из которых состоит из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнительными элементами в виде цилиндрических тел вращения, при этом входной канал подачи топливовоздушной смеси, патрубки выпуска продуктов сгорания и пара из парогенератора двигателя соединены с расширителем через парогазовую камеру сжигания топливовоздушной смеси;

двигателя по п.1 в виде нескольких модулей одинаковой или разной мощности и типоразмеров, соединенных общими рамой, системой электроснабжения, топливоснабжения, охлаждения, пультом контроля и управления, а также валом, передающим суммарный крутящий момент;

двигателя по п.1 с перфорированным патрубком, вставленным в нижний полый корпус эжектора и соединенным через промежуточный трубопровод с патрубком вывода продуктов сгорания;

двигателя по п.1 с установленным на валу полым стаканом, внутри которого размещен заполненный жидкостью подвижный полый эластичный элемент, ведущие диски с фрикционными накладками и подшипник ведомого вала с ведомыми дисками, снаружи он снабжен двумя антирезонансными эксцентричными дисками и электрической обмоткой возбуждения, при этом стакан размещен внутри корпуса обратимой электрической машины и с торца закрыт фланцем с вторым подшипником ведомого вала;

двигателя по п.1 с подачей разных компонентов топлива в камеры сгорания двумя каналами, при этом канал для первого компонента размещен в начале области сжатия, а второй канал для другого компонента находится в области окончания сжатия первого компонента;

двигателя по п. 1 с надетыми на цилиндрические вращающиеся детали или узлы антирезонансными дисками разной массы, внутренние отверстия которых эксцентричны внешним окружностям, причем диски имеют возможность проскальзывания во время вращения;

двигателя внутреннего сгорания автономной нагнетательной установки, образованного полым цилиндрическим корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, причем двигатель выполнен с установленными на общем валу последовательно соединенными дополнительными нагнетателями, состоящими из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, а трубопроводы между нагнетателями и после последнего нагнетателя оснащены теплообменниками "труба в трубе" с патрубками, которые соединены с соответствующими патрубками двигателя и нагнетателей для циркуляции охлаждающей жидкости и выпуска продуктов сгорания;

двигателя внутреннего сгорания автономной воздушно-компрессионной холодильной установки, образованного полым цилиндрическим корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, выполнен с установленными на общем валу дополнительными нагнетателями и расширительной машиной, каждый из которых состоит из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, при этом по крайней мере у одного из нагнетателей напорный патрубок соединен со всасывающим через охладитель воздуха, расширительную машину и последовательно установленные теплообменники, один из которых размещен в камере охлаждения, а другой вне камеры;

двигателя внутреннего сгорания для автономной паро-эжекционно-компрессионной холодильной установки, образованного полым цилиндрическим корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, выполненного с установленными на общем валу дополнительными нагнетателями, каждый из которых состоит из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, при этом по крайней мере у одного из нагнетателей напорный патрубок соединен со всасывающим через конденсатор хладоагента, регулирующий вентиль, испаритель хладоагента, размещенный в камере охлаждения, и всасывающий патрубок парового эжектора, а в нагнетательный патрубок последнего хладоагент в виде пара поступает от двух теплообменников, обогреваемых продуктами сгорания и жидкостью, охлаждающей двигатель;

двигателя внутреннего сгорания для применения в качестве гидродвигателя, образованного корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, выполненного с имеющим входной направляющий сужающийся патрубок, причем корпус выполнен в виде одного или двух пересекающихся цилиндров с торцевыми крышками, в меньшем из которых эксцентрично размещен вал с оребренным ротором и уплотнительными элементами в виде цилиндрических тел вращения, при этом угол между входным и выпускным окнами в корпусе составляет менее 180o, а ротор оснащен полыми подвижными пластинами с бортами и упругими элементами;

двигателя внутреннего сгорания для применения в качестве гидродвигателя плавучего автономного самоустанавливающегося энергоблока сборной плотины гидроэлектростанции, образованного корпусом, торцевыми крышками с подшипниками и эксцентрично расположенным в корпусе цилиндрическим ротором с подвижными уплотнительными элементами, выполненного в виде цилиндра с отверстием для выпуска воздуха и двумя входными патрубками с эластичными резинотканевыми клапанами, фартуком с окном, и закрепленным на одном из патрубков электрогенератором, и эксцентрично размещенным в цилиндре ротором с ребрами и уплотнительными элементами в виде цилиндрических тел вращения;

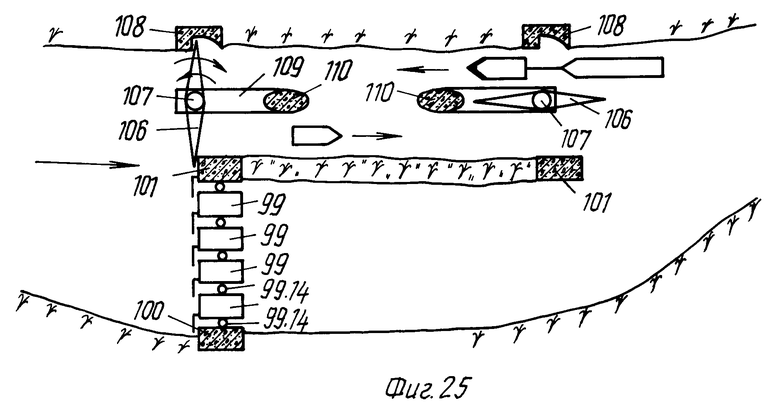

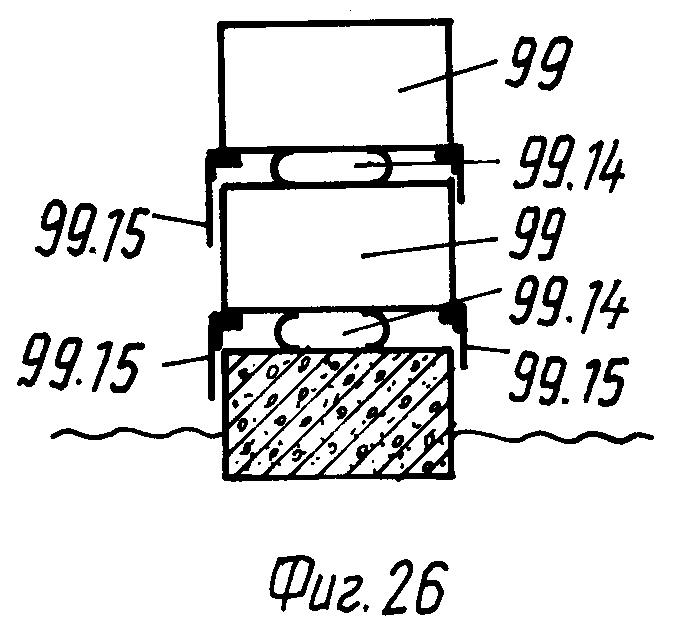

гидроэлектростанции, содержащей водоем, плотину, неподвижные береговые опоры, гидродвигатель, электрогенератор, выполненной из имеющих возможность поворота закрепленных нижними концами за дно водоема и размещенных в ряд между неподвижными береговой и шлюзовой опорами множества полых плавучих автономных самоустанавливающихся энергоблоков, каждый из которых оснащен гидродвигателем, состоящим из цилиндрического корпуса, с сужающимися направляющимися патрубками и эксцентрично размещенного в нем оребренного ротора с уплотнительными элементами в виде цилиндрических тел вращения, при этом каждый энергоблок снабжен также рыбозащитной сеткой, балластом, лебедкой с подвижными заслонками, обратными клапанами, редуктором, соединяющим гидродвигатель с электрогенератором, а обладающие подъемной силой полые герметичные двухполотные ворота шлюза закреплены на общей вертикальной оси с возможностью поворота и примыкания к неподвижной шлюзовой и береговой опорам.

Для повышения степени сжатия топливовоздушной смеси и единичной мощности, а также уменьшения массы ротора двигатель может быть выполнен с корпусом, образованным двумя параллельными пересекающимися цилиндрами, в меньшем из которых эксцентрично размещен полый вал с насаженным полым ротором, имеющим в ребрах полые подвижные пластины с бортами и уплотнители в виде цилиндров.

С целью снижения потерь тепла в окружающую среду и использования его для подогрева и перемешивания топливовоздушной смеси корпус двигателя плотно закрыт теплозащитным кожухом. Полое пространство между кожухом и корпусом, на наружной поверхности которого имеются ребра прочности, служит подогревателем и смесителем топлива и воздуха. При этом в теле корпуса предусмотрены полые каналы, часть из которых использована под парогенератор для получения пара и вытеснения им продуктов сгорания из рабочих камер.

С целью достижения высокой полноты уплотнения, уменьшения токсичности продуктов сгорания и износа ребер ротора на концах ребер закрепляют сменные накладки, при этом накладки и цилиндрические уплотнители изготавливают из материала, поддающегося приработке трением, например, металла, металлокерамики, керамики, торцевые крышки и венцы цилиндрического корпуса перед сборкой притирают до достижения герметичности и совместно маркируют, а поверхности ротора, не подвергающиеся износу от трения, покрывают химически активными материалами, в частности палладием, платиной, родием по алюминию.

Для уменьшения токсичности продуктов сгорания двигатель выполнен с регулятором соотношения топлива и окислителя, состоящим из закрепленного на упругосиловой опоре стержня, который своей заслонкой открывает сопло, пропускающее топливо в канал к камерам сгорания, и имеет обратную связь с датчиками параметров работы двигателя через автоматические регуляторы температуры, давления, частоты вращения вала, содержания токсичных и других веществ в патрубке выпуска продуктов сгорания, посылающие управляющие сигналы стержню через связанные с ним исполнительные механизмы, а управляет подачей окислителя рычаг, связанный кинематической цепью с заслонкой, пропускающей сжатый окислитель, например воздух, и электрической цепью через реостат и электромагнит со стержнем.

Такое устройство двигателя с встроенным регулятором позволяет отказаться от применения традиционного инжектора и оптимизировать соотношение топлива и окислителя. При необходимости увеличения крутящего момента на валу двигателя оно сначала увеличивает подачу воздуха и только после этого увеличивает подачу топлива, а перед снижением крутящего момента сначала уменьшает подачу топлива, а после этого воздуха. Регулятор дает возможность непрерывно контролировать качество сжигания топливовоздушной смеси и избегать недожога топлива за счет недостатка окислителя, а также предотвращать аварийные ситуации вследствие отклонения параметров работы двигателя от предельно допустимых значений по любым причинам. Он может применяться также для регулирования работы поршневых и других двигателей, котлов и устройств, имеющих камеры сгорания топлива.

Для повышения степени сжатия топливовоздушной смеси, экономичности двигателя и снижения материалоемкости на валу двигателя может быть установлен ротор дополнительного нагнетателя, например, лопаточного, турбинного. Пластинчатого или выполненный подобно двигателю в виде корпуса со всасывающим и нагнетательным патрубками, эксцентрично размещенным в корпусе оребренным ротором и уплотнительными элементами в виде цилиндрических тел вращения, при этом напорный патрубок нагнетателя соединен воздуховодом с входным воздушным патрубком двигателя.

С целью дальнейшего повышения единичной мощности двигателей и снижения себестоимости их изготовления за счет организации производства параметрического ряда двигателей различной мощности из унифицированных деталей и узлов двигатель, состоящий из цилиндрического корпуса и эксцентрично размещенного в нем ротора с цилиндрическими уплотнительными элементами, может быть выполнен в виде нескольких модулей одинаковой или разной мощности и типоразмеров, соединенных общими рамой, системой электроснабжения, топливоснабжения, охлаждения, пультом контроля и управления, а также валом, передающим суммарный крутящий момент. Известно, что эффективный коэффициент полезного действия (КПД) в % составляет: 34-42 для двигателей внутреннего сгорания, 42-43 для паротурбинных двигателей, 35-40 для газотурбинных двигателей, 47-52 для парогазотурбинных двигателей, 15-20 для магнитогазодинамических генераторов, 52-55 для магнитогазодинамических установок, включающих в себя МГДГ и ПТД, 20-25 для солнечных электрогенераторов, 3-10 по отношению к энергии природного урана для ядерных ПТД и ГТД с реакторами на быстрых нейтронах. В связи с ограничениями, накладываемыми реальными условиями, каждый из преобразователей энергии имеет свою область применения. Предложенный роторный двигатель внутреннего сгорания с уплотнительными элементами в виде цилиндрических тел вращения или цилиндров может иметь КПД, равный или немного больше, чем у лучших поршневых двигателей, и поэтому имеет широкую перспективу применения. Однако существенно увеличить полезное использование теплоты сгорания топлива представляется возможным только при комплексном использовании тепла, теряемого в окружающую среду. В дополнение к известным устройствам, применяемым для этой цели, предлагаются следующие.

Для более полного использования энергии топлива двигатель выполнен с установленными на общем валу нагнетателем и расширителем, каждый из которых состоит из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнительными элементами в виде цилиндрических тел вращения, при этом входной канал подачи топливовоздушной смеси, патрубки выпуска продуктов сгорания и пара из парогенератора двигателя соединены с расширителем через парогазовую камеру сжигания топливовоздушной смеси.

С целью комплексного использования теплоты сгорания топлива двигатель может быть выполнен с перфорированным патрубком, вставленным в нижний полый конус эжектора и соединенным через промежуточный трубопровод с патрубком вывода продуктов сгорания. Это позволяет использовать двигатель одновременно в качестве эрлифтной и водогрейной установки для подъема воды из скважин, колодцев для орошения, других технических нужд, а также для нагрева и циркуляции воды в отопительных системах жилых и производственных зданий и сооружений.

При запуске машин, для выведения из состояния покоя их рабочих органов требуется одновременно преодолеть силы трения покоя, рабочие нагрузки и силы трения движущихся рабочих органов. Для этого на валу двигателя при запуске требуется иметь крутящий момент значительно больший, чем во время движения. С целью облегчения запуска двигатели оснащают муфтами сцепления, которые с помощью рычажных или рычажно-гидравлических механизмов включают вручную после достижения двигателем требуемой частоты вращения вала. При этом во время каждого запуска двигателю дают значительно больше топлива, чем необходимо, чтобы не наступила остановка двигателя из-за недостатка мощности. В автомобилях последних моделей двигателя оснащают автоматическими муфтами сцепления, выполненными в виде гидромашин. Однако последние требуют тщательного высококвалифицированного технического обслуживания и контроля с использованием специальных технических средств. Автомашины с гидромуфтами, во избежание разрушения муфты и двигателя, не разрешается буксировать. Для ремонта их можно доставлять в техцентр только с помощью специальной машины эвакуатора. Автомобильные двигатели внутреннего сгорания с автоматическими муфтами сцепления расходуют на 8-10% топлива больше, чем с муфтами, управляемыми вручную. Кроме указанных недостатков следует отметить, что пока двигатели оснащают отдельными стартовыми электродвигателями и генераторами электрического тока.

Современные двигатели имеют еще один существенный недостаток. Вследствие неуравновешенности быстровращающихся масс их относят к группе машин с повышенной вибрацией и износом. Для предотвращения опасных разрушением двигателя резонансных колебаний валы двигателей оснащают противовесами, маховиками, а сами двигатели устанавливают на амортизаторах. Все перечисленные мероприятия существенно увеличивают общую массу двигателей и затраты на их изготовление.

С целью обеспечения запуска при оптимальном потреблении топлива, снижения материалоемкости и предотвращения возможности появления опасных резонансных колебаний двигатель выполнен с установленным на валу полым стаканом, внутри которого размещен заполненный жидкостью подвижный полый эластичный элемент, например резиновая камера, ведущие диски с фрикционными накладками и самоустанавливающийся подшипник ведомого вала с ведомыми дисками. Снаружи стакан снабжен двумя антирезонансными эксцентричными дисками и электрической обмоткой возбуждения. При этом стакан размещен внутри корпуса обратимой электрической машины и с торца закрыт фланцем с вторым подшипником ведомого вала. Такое выполнение электротрансмиссионного блока двигателя позволяет совместить в одном устройстве автоматическую муфту сцепления, передающую крутящий момент сразу после достижения заданной частоты вращения вала двигателя, стартовый электродвигатель и электрогенератор постоянного тока, а также назвать его сокращенно электротрансблоком.

Японские ученые из университета Йокогамы установили, что главная причина астмы - выхлопы дизелей, работающих на низкокачественном, но более дешевом топливе. Ведущие медицинские центры развитых стран требуют перевода их на газ. Медики предупреждают, что, если этого не сделать, астма станет одним из самых зловещих недугов, потому что в грузовом автопарке дизели составляют в Германии 80%, Франции - 90%, США - 75%, в других странах - от 20 до 60%.

В связи с возрастающим загрязнением окружающей среды и ограниченностью мировых запасов углеводородного топлива уже более 50 лет ведутся разработки экологически чистых двигателей внутреннего сгорания с использованием водорода и кислорода. Для работы на двух видах топлива, например водороде и кислороде, он должен быть дополнен известными емкостями для хранения газов в сжатом или сжиженном состоянии, запорной и регулирующей арматурой, соответствующими отдельными соплами, запорными иглами. При этом двигатель выполняется с отдельными патрубками для раздельного ввода топливных компонентов. Для одного компонента в корпусе предусматривают входной патрубок, размещаемый в начале области сжатия, а для другого входной патрубок размещают в области окончания сжатия первого.

С целью комплексного использования теплоты сгорания топлива и снижения материалоемкости автономных нагнетательных установок с применением предлагаемого двигателя последний выполняют с установленными на общем валу последовательно соединенными дополнительными нагнетателями, состоящими из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, а трубопроводы между нагнетателями и после последнего нагнетателя оснащают теплообменниками "труба в трубе" с патрубками, которые соединены с соответствующими патрубками двигателя и нагнетателей для циркуляции охлаждающей жидкости и выпуска продуктов сгорания.

С целью комплексного использования теплоты сгорания топлива и одновременного снижения материалоемкости автономной воздушно-компрессионной холодильной установки двигатель выполняют с установленными на общем валу дополнительными нагнетателями и расширительной машиной, каждая из которых состоит из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, при этом по крайней мере у одного из нагнетателей напорный патрубок соединяют со всасывающим через охладитель воздуха, расширительную машину и последовательно установленные теплообменники, один из которых размещен в камере охлаждения, а другой вне ее.

Автономные воздушно-компрессионные холодильные установки обычно применяются на транспортных средствах, в частности на самолетах, автомобилях, судах, в аэропортах для быстрого охлаждения транспортных средств и грузов перед загрузкой. Воздушно-компрессионная холодильная установка, в отличие от парокомпрессионной, позволяет получать более низкую температуру охлаждения материалов, продуктов, например, до - 140oC, что бывает крайне необходимо по технологическим требованиям отдельных производств.

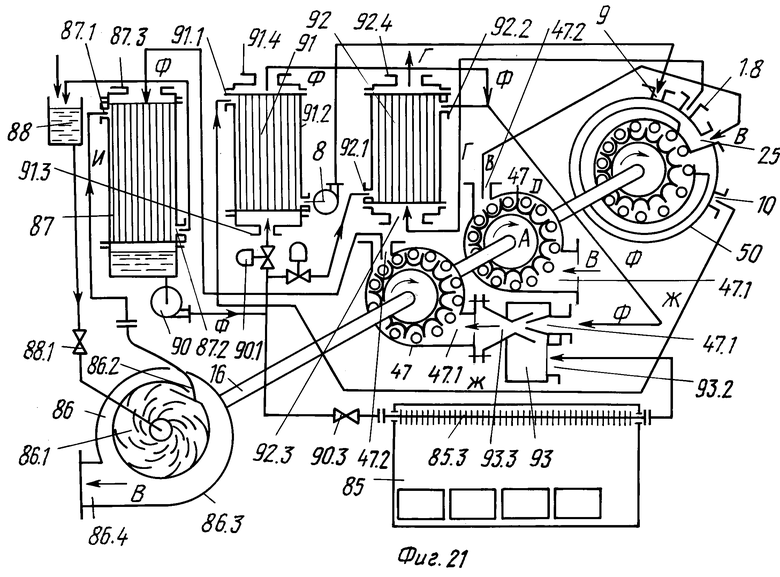

С целью комплексного использования теплоты сгорания топлива и снижения материалоемкости автономной паро-эжекционно-компрессорной холодильной установки двигатель выполняют с установленными на общем валу дополнительными нагнетателями, каждый из которых состоит из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами и уплотнительными элементами в виде цилиндрических тел вращения, при этом по крайней мере у одного из нагнетателей напорный патрубок соединяют со всасывающим через конденсатор хладоагента, регулирующий вентиль, размещенный в камере охлаждения испаритель хладоагента и всасывающий патрубок парового эжектора, а в нагнетательный патрубок последнего хладоагент в виде пара подают от двух теплообменников, обогреваемых соответственно продуктами сгорания и жидкостью, охлаждающей двигатель.

С целью увеличения срока службы, предотвращения повышенной вибрации и разрушения от резонансных колебаний двигатель может быть выполнен с установленными на цилиндрических вращающихся деталях или узлах, антирезонансными дисками разной массы, внутренние отверстия которых эксцентричны внешним окружностям, причем диски имеют возможность проскальзывания во время вращения.

Общий гидропотенциал рек бывшего СССР исчисляется в 4000 млн. МВт•ч, что составляет около 12% от мирового. Освоено немногим более 10%. Потенциал приливов европейской части России оценивается в 40 млн. МВт•ч, а на Дальнем Востоке - 170 млн. МВт•ч.

С целью применения предлагаемого двигателя в качестве гидродвигателя последний выполнен с имеющим входной направляющий сужающийся патрубок корпусом в виде одного или двух параллельных пересекающихся цилиндров с торцевыми крышками, в меньшем из которых эксцентрично размещен вал с оребренным ротором и уплотнителями из цилиндров, при этом угол между входным и впускным окнами в корпусе составляет менее 180o, а ротор может иметь в ребрах подпружиненные упругими элементами полые подвижные пластины с бортами.

Такой двигатель может найти применение в малой гидроэнергетике, прежде всего в отдаленных районах, богатых гидроресурсами малых и средних рек, там, куда экономически нецелесообразно завозить горючее, вести линии электропередач. В сочетании с плотинами и небольшими водохранилищами он может применяться для привода мельниц, насосов, электрогенераторов и обеспечения индивидуальных хозяйств и небольших поселков.

Предлагаемый гидродвигатель позволяет по-новому подойти к решению задач освоения гидроресурсов средней и даже большой мощности. Строительство и эксплуатация гидроэлектростанций средней и большой мощности с их основными преимуществами, использованием возобновляемых природных гидроресурсов и дешевизной электроэнергии, выявили ряд существенных недостатков.

Гидроэлектростанция, как правило, имеет водохранилище, перекрытие большой железобетонной плотиной с установленными в ее теле гидродвигателя, приводящими во вращение электрогенераторы, машинный зал с мощными тяжелыми кран - балками для монтажа и ремонта оборудования, трансформаторные и электрорегулирующие устройства, подсобные помещения. На судоходных реках к плотинам примыкают судоходные шлюзы с тяжелыми двухполотными воротами. Каждое полотно открывается самостоятельным громоздким электроприводом. На ГЭС устраивают также специальные каналы с запорными устройствами для пропуска рыбы на нерест и обратно. ГЭС со шлюзами - это уникальные, очень материалоемкие индивидуальные, сложные высокопрочные и поэтому дорогостоящие гидротехнические сооружения с большим ремонтным и подсобным хозяйствами. Строительство их занимает порой до 10 и более лет, требует создания специальной материально-технической и социально-бытовой базы со всей инфраструктурой для принятия, размещения, проживания и последующей эвакуации многотысячного коллектива строителей, занятых в основном тяжелым неквалифицированным трудом. На период строительства длительно замораживаются огромные материальные, трудовые ресурсы, денежные средства. Из сельскохозяйственного оборота под огромные водохранилища изъяты огромные площади плодородных земель, снесено много населенных пунктов, потеряна часть исторических памятников, в ряде мест ухудшился климат, возникли туманы над аэропортами вблизи больших водохранилищ и уменьшилось время их работы, сократилось естественное воспроизводство рыбы. Над жителями прилегающих поселений нависает угроза затопления в случаях стихийных бедствий и техногенных катастроф, а также военных действий. Имеется гипотеза связывающая часть землятрясений с просачиванием воды из высокогорных водохранилищ в зоны повышенной геологической активности. Имеется много сторонников ликвидации действующих ГЭС.

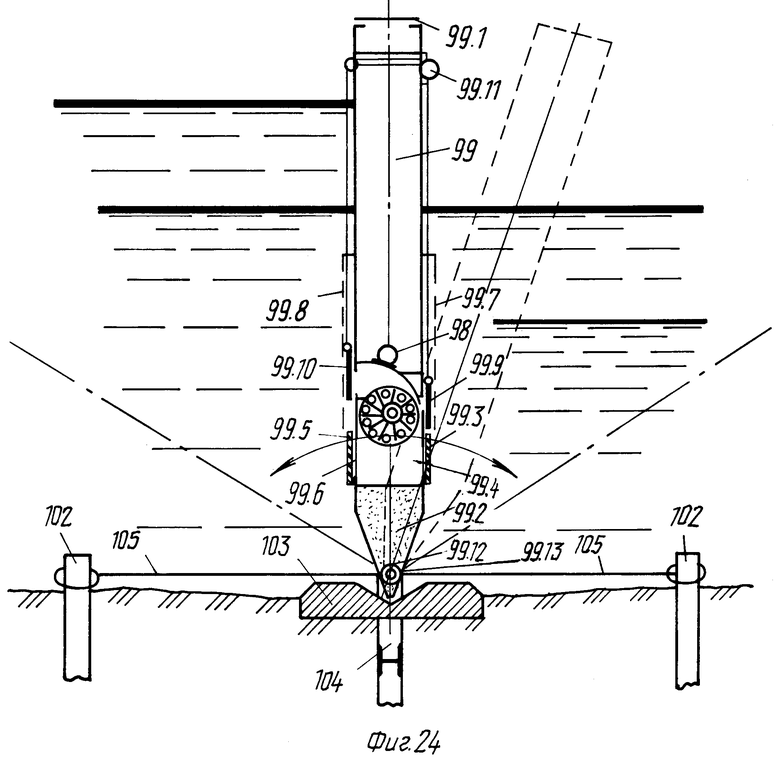

Часть этих недостатков можно устранить, применив предлагаемый двигатель при проектировании и строительстве гидроэлектростанций из унифицированных плавучих автономных самоустанавливающихся энергоблоков разной мощности заводского изготовления. С целью сокращения сроков и удешевления стоимости проектирования, строительства и освоения введенных мощностей, снижения материалоемкости, уменьшения затрат ручного труда при строительстве гидроэлектростанций двигатель с небольшими изменениями может найти применение в автономном плавучем самоустанавливающемся энергоблоке сборной плотины гидроэлектростанции.

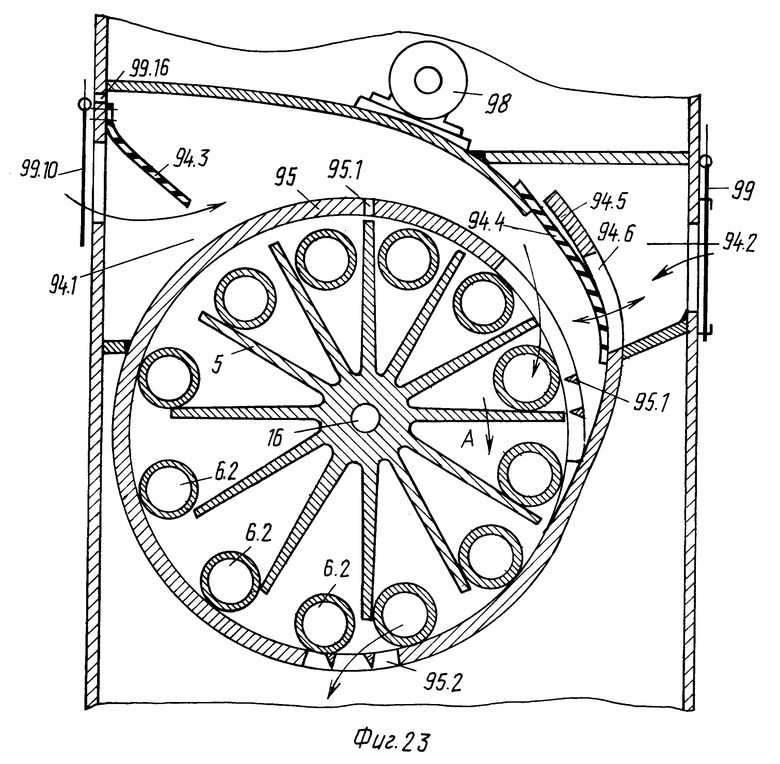

Для этого приливная гидроэлектростанция выполняется из имеющих возможность поворота вокруг горизонтальной оси и закрепленных нижними концами за дно реки или водоема, размещенных в ряд между неподвижными береговой и шлюзовой опорами множества полых плавучих автономных самоустанавливающихся энергоблоков. Каждый из унифицированных блоков оснащен гидродвигателем, состоящим из цилиндрического корпуса с сужающимися направляющими патрубками, и эксцентрично размещенного в нем оребренного ротора с уплотнителями в виде цилиндров. При этом каждый энергоблок снабжен закрепленной в боковых стенках трубой с осью, амортизатором, рыбозащитной сеткой, лебедкой с заслонками, баластом, входными и выпускными окнами с обратными клапанами, повышающим редуктором, соединяющим двигатель с электрогенератором. Кроме того, для использования шлюза в качестве рыбопропускного канала, уменьшения эксплуатационных расходов, сокращения сроков проектирования, строительства и освоения гидроэлектростанция с двухходовым шлюзом выполняется из обладающих подъемной силой, полых герметичных двухполотных ворот, закрепленных на общей вертикальной оси, с возможностью поворота на 90o и плотного примыкания к неподвижным шлюзовой и береговой опорам. Такая ГЭС со шлюзом может работать при разнице уровней воды менее 1 метра.

Из предлагаемых унифицированных автономных энергоблоков малой мощности и полых герметичных двухполотных ворот шлюзов заводского изготовления можно строить, точнее монтировать с помощью плавучего крана, сборные плотины приливных и речных ГЭС за 1-2 года, при этом значительно сократить стоимость строительства и последующей эксплуатации.

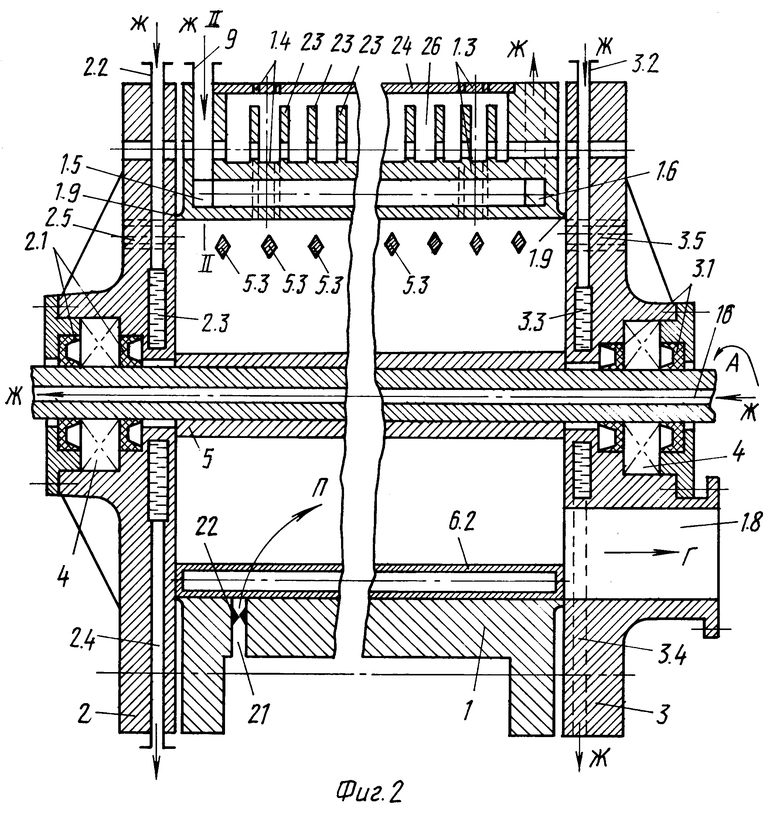

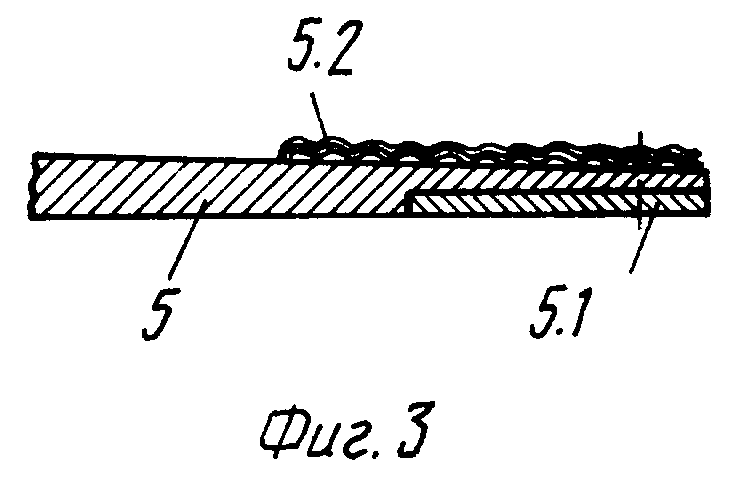

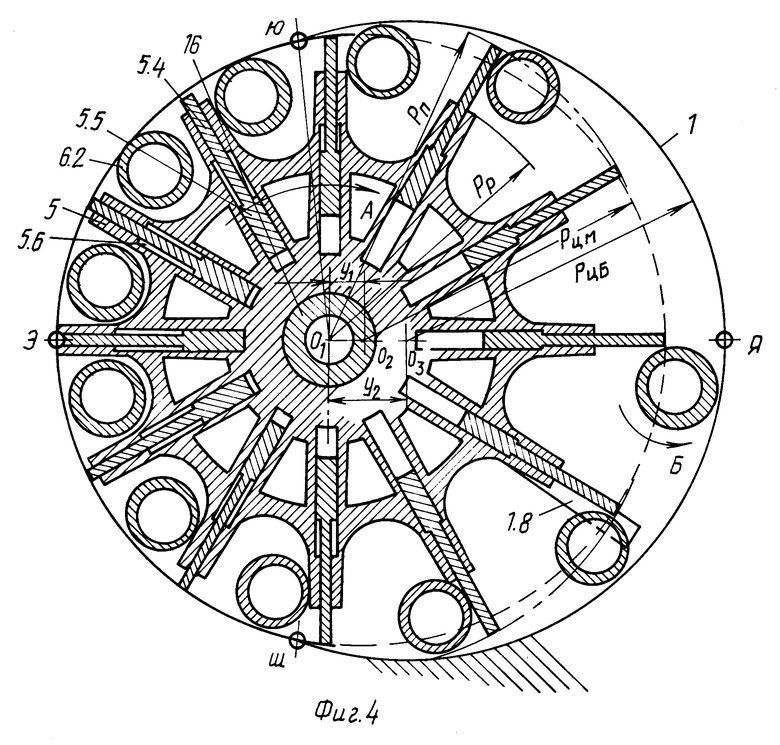

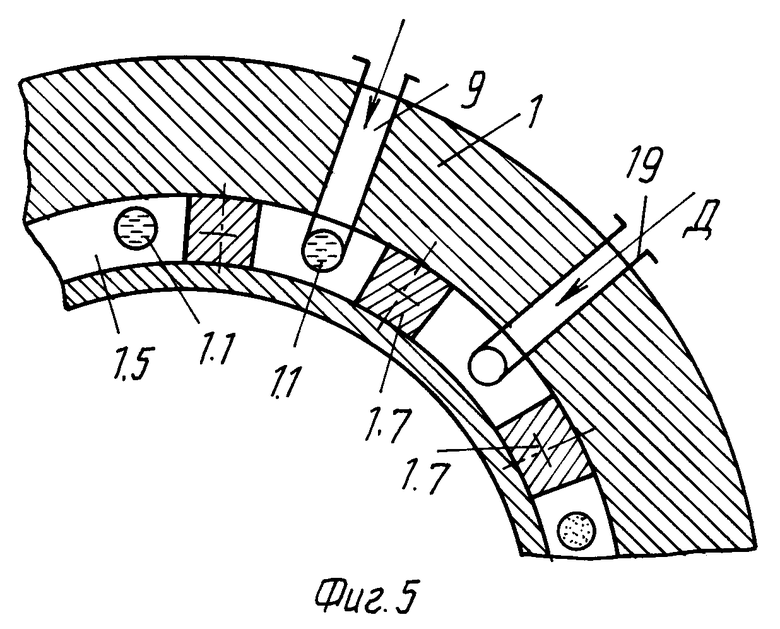

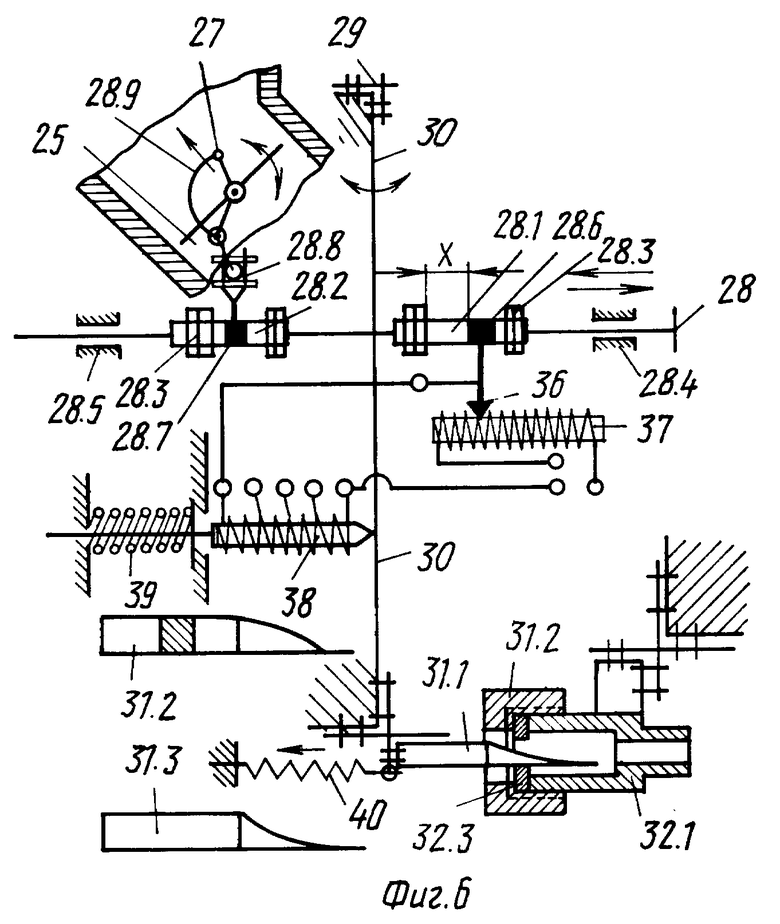

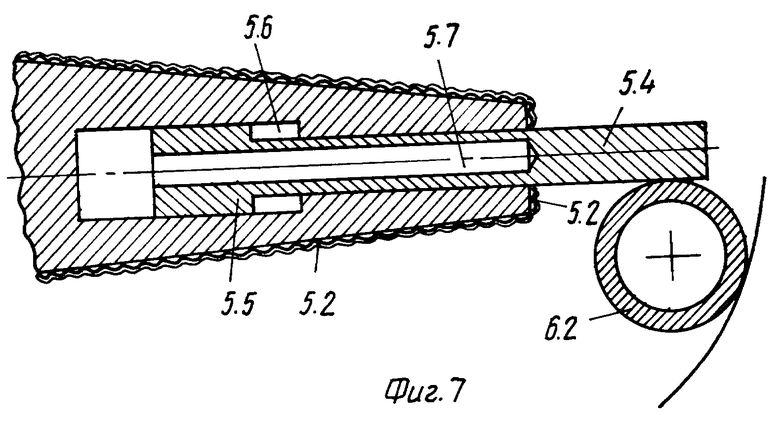

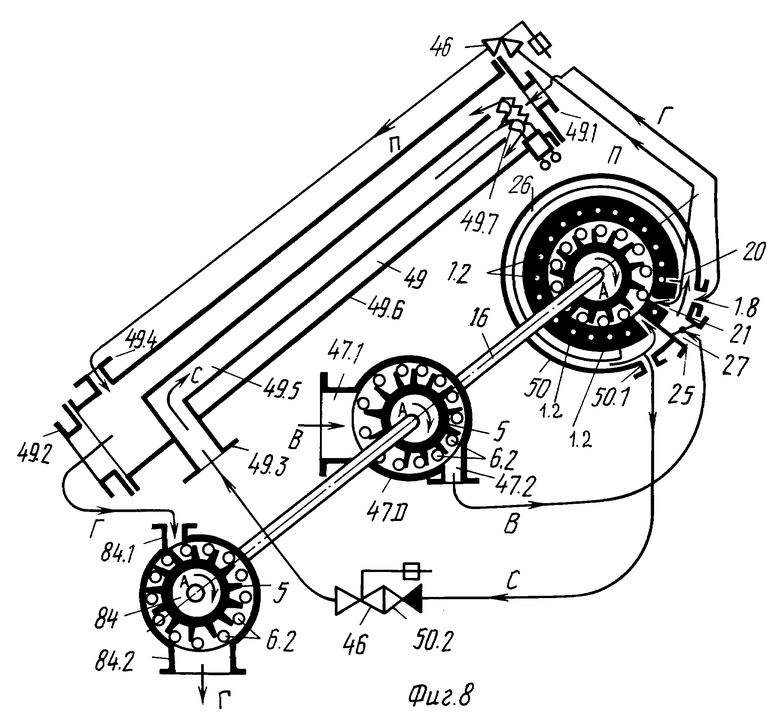

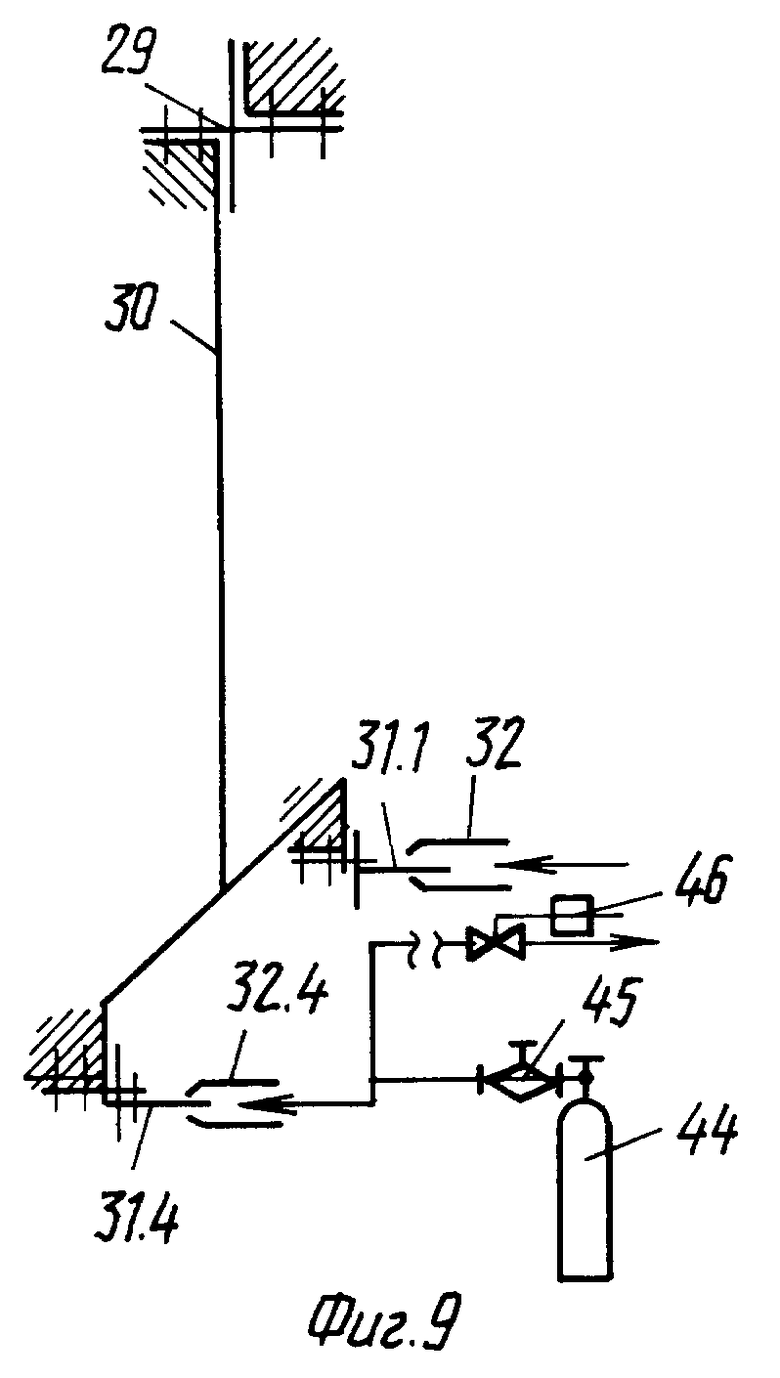

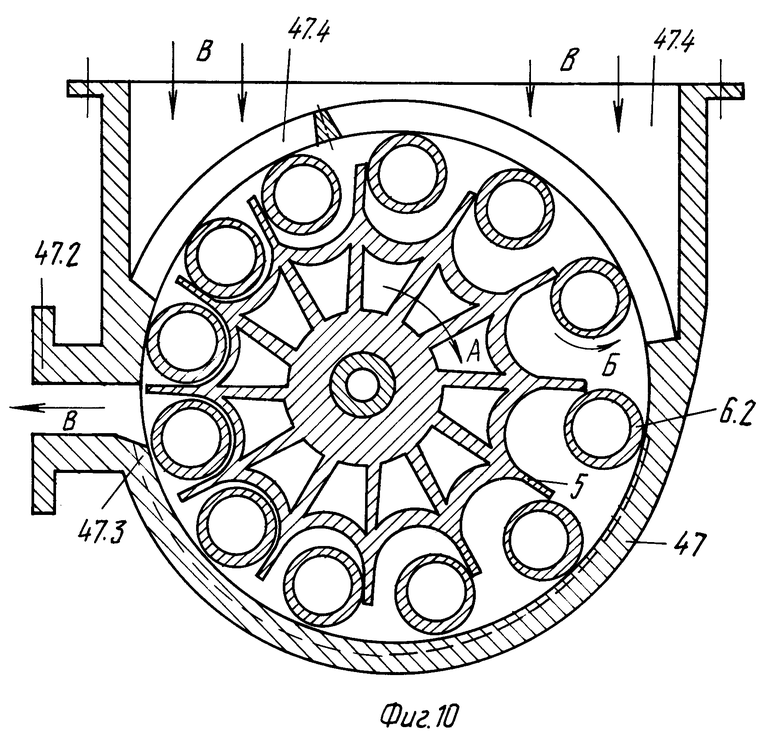

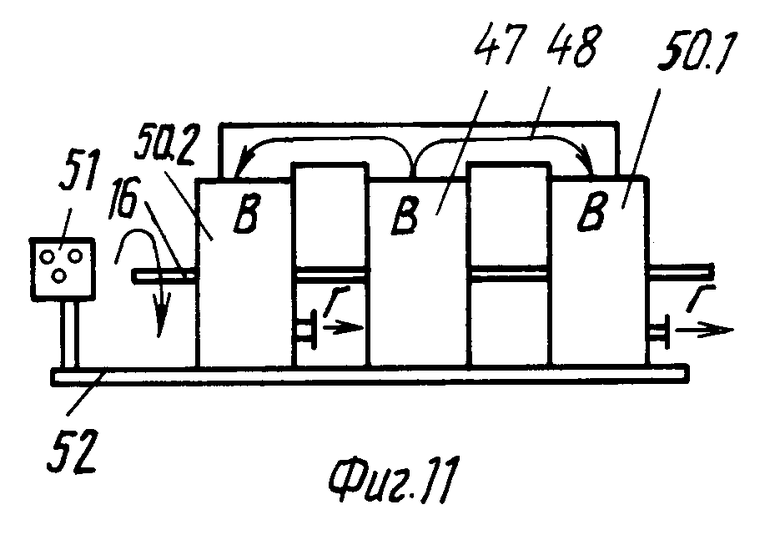

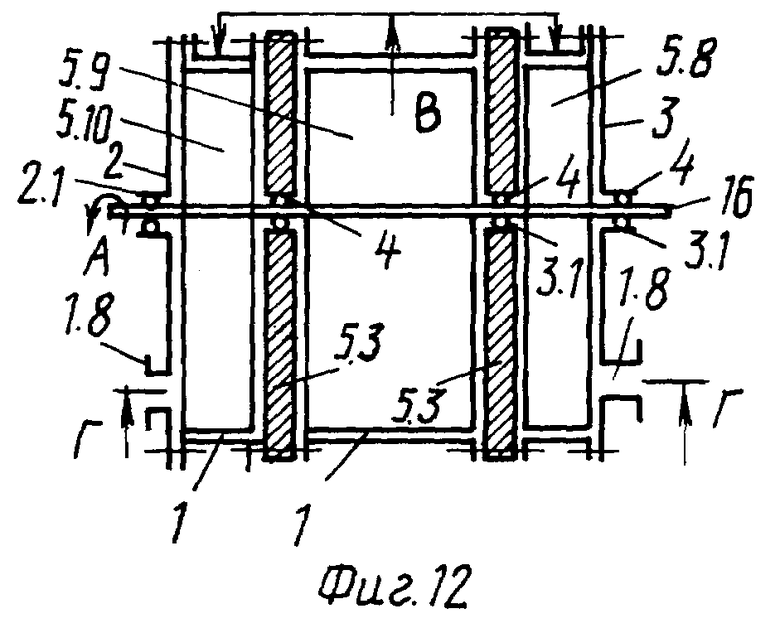

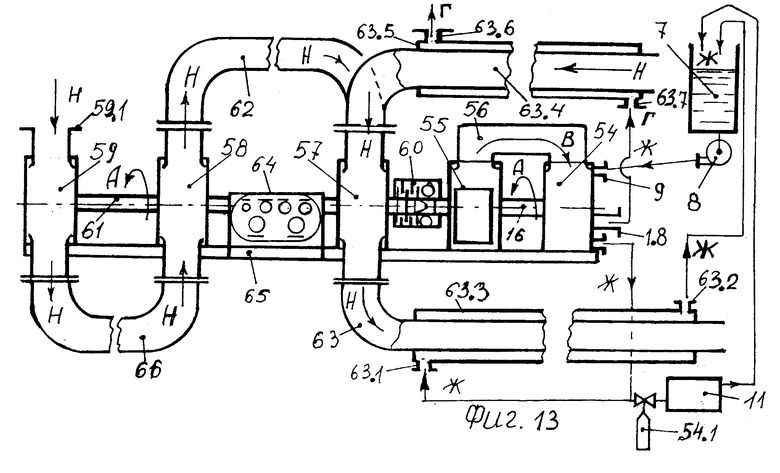

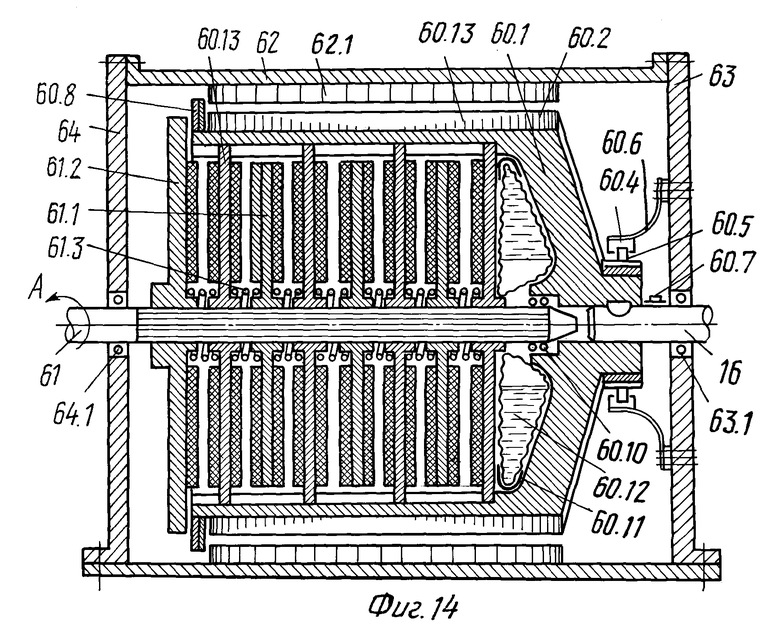

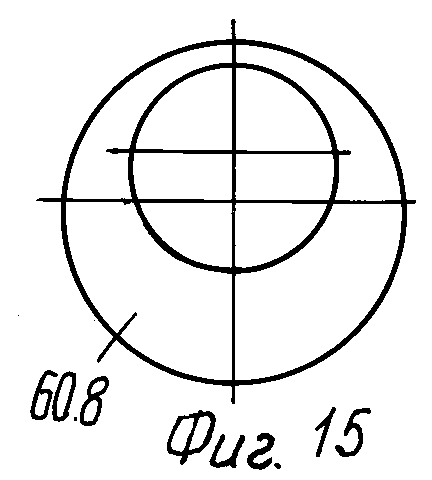

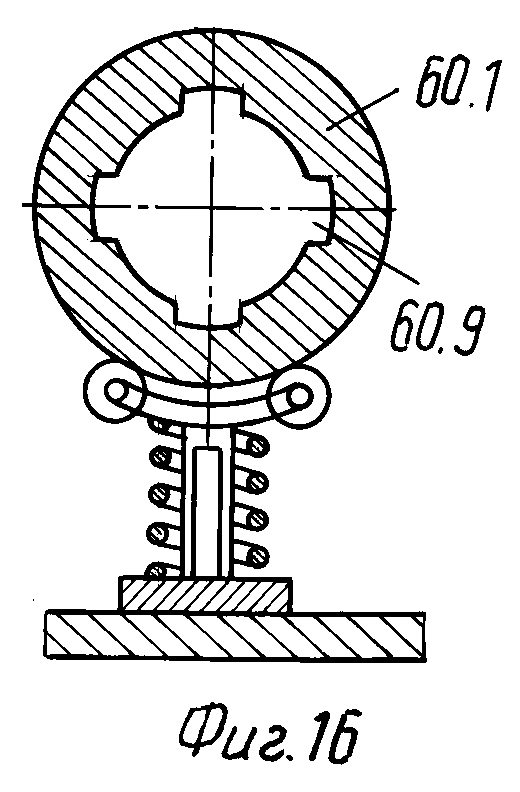

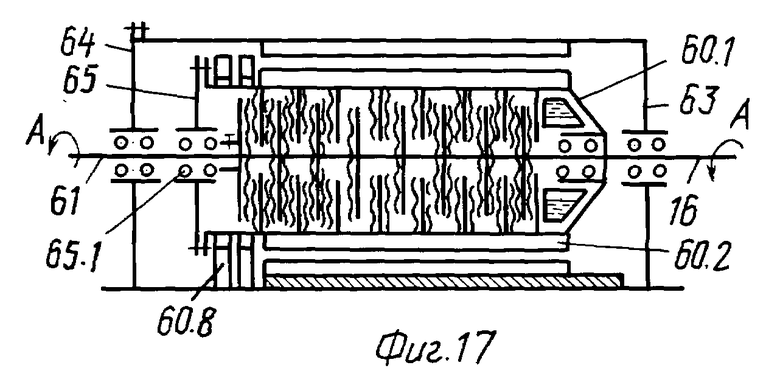

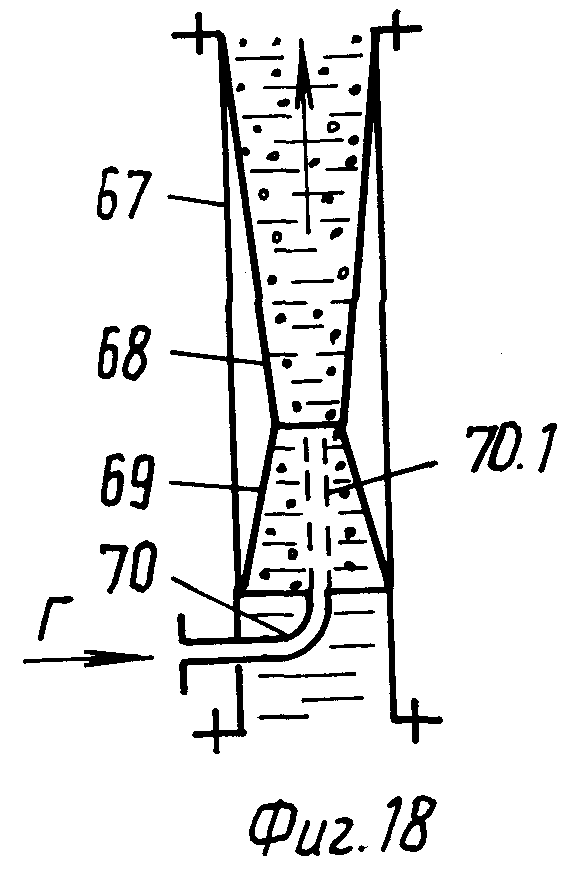

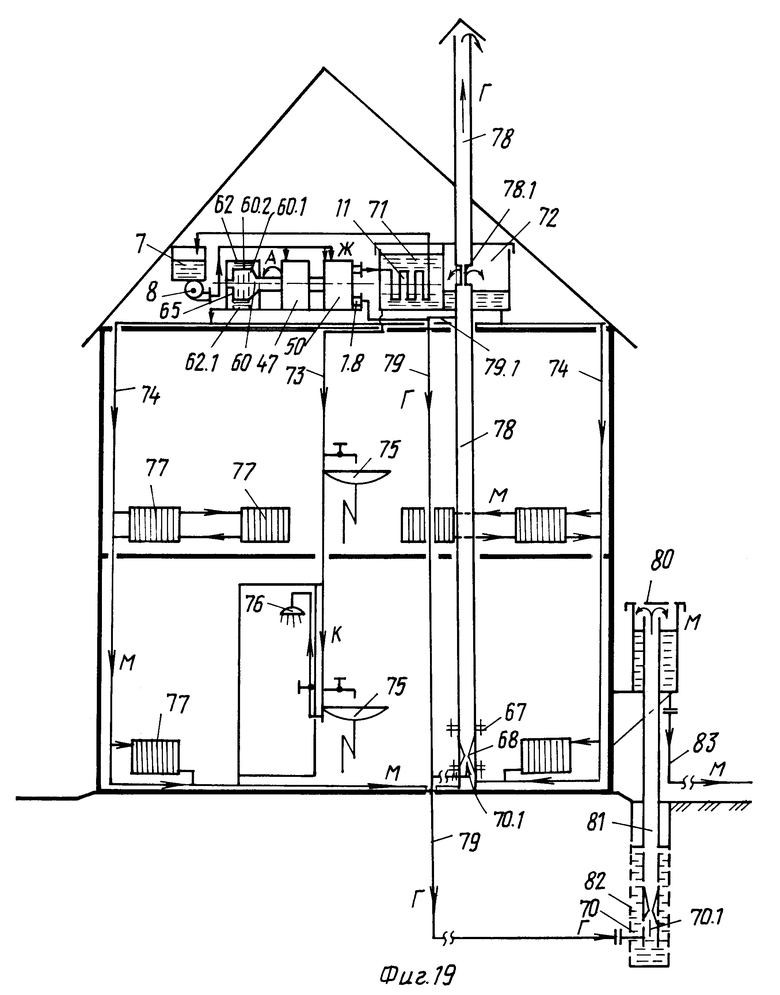

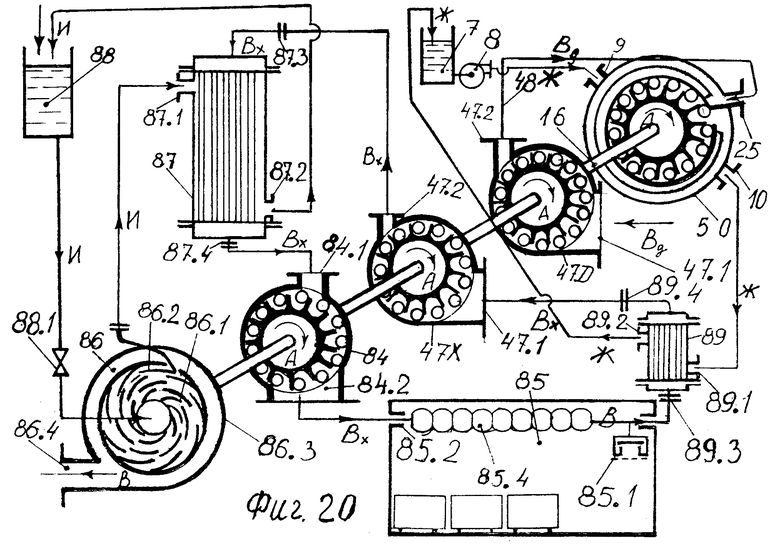

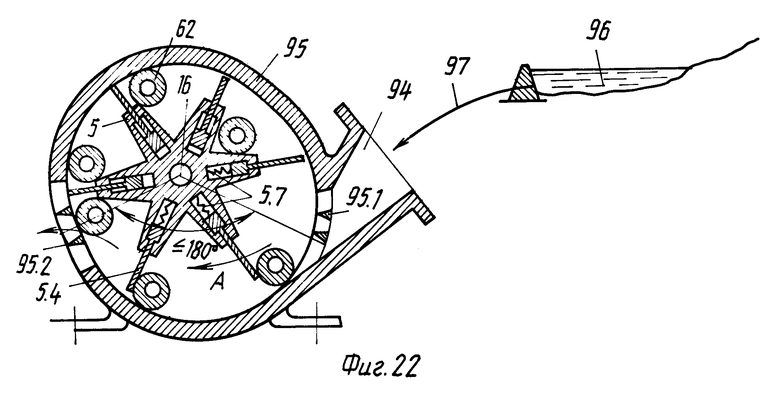

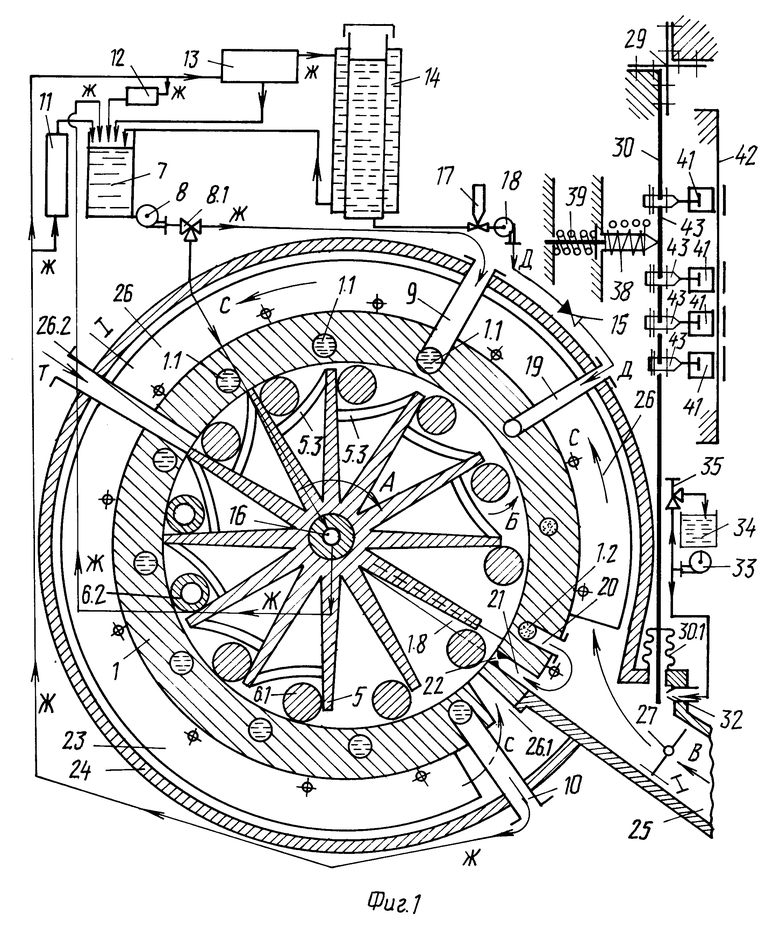

Схематично показано на фиг.1 - поперечное сечение двигателя с цилиндрическими корпусом, оребренным ротором, уплотнителями в виде цилиндров, с системами охлаждения, топливоснабжения и регулятором соотношения подачи жидкого топлива и воздуха; фиг.2 - сечение двигателя по 1-1; фиг.3 - сечение ребра ротора со сменной накладкой; фиг.4 - фрагмент поперечного сечения такого же двигателя с корпусом, образованным двумя параллельными пересекающимися цилиндрами и полым ротором с подвижными пластинами в ребрах; фиг.5 - фрагмент сечения корпуса двигателя по П-П с кольцевым коллектором для направления жидкости в каналы для охлаждения корпуса двигателя и получения пара; фиг.6 - фрагмент схемы устройства совместного управления соплом и воздушной заслонкой в нейтральном положении перед настройкой; фиг.7 - фрагмент сечения ребра ротора с полой подвижной пластиной; фиг. 8 - совмещенные кинематическая и технологическая схемы двигателя с дополнительными парогазовой камерой сжигания, нагнетателем и расширителем на общем валу; фиг.9 - размещение запорных игл на общем стержне при одновременном использовании жидкого и газообразного компонентов топлива; на фиг.10 - поперечное сечение нагнетателя воздуха с полым ротором и уплотнителями в виде цилиндров; фиг.11 - двигатель внутреннего сгорания из двух модулей и одного общего нагнетателя воздуха, каждый из которых имеет собственный корпус; фиг.12 - в разрезе двухсекционный двигатель внутреннего сгорания с тремя роторами на одном валу в общем корпусе с промежуточными стенками; фиг.13 - двигатель внутреннего сгорания автономной нагнетательной установки с автоматической муфтой сцепления, передающей крутящий момент только после достижения заданной частоты вращения ротора; фиг. 14 - фрагмент поперечного сечения двигателя, выполненного с установленным на валу полым стаканом, внутри которого размещена резиновая камера, ведущие и ведомые диски, снаружи снабженным антирезонансными дисками и электрической обмотки возбуждения, размещенной внутри корпуса обратимой электрической машины; на фиг.15 - вид сбоку на эксцентричный антирезонансный диск; фиг.16 - поперечное сечение стакана двигателя с шлицевыми пазами и подпружиненной опорой; фиг.17 - фрагмент поперечного сечения стакана, закрытого с торца фланцем с подшипником ведомого вала; фиг.18 - поперечное сечение перфорированного патрубка двигателя, вставленного в нижний полый конус эжектора; фиг.19 - двигатель внутреннего сгорания с перфорированным патрубком, вставленным в нижний полый конус эжектора, и стаканом на валу внутри обратимой электрической машины, в составе комплекта оборудования дома с колодцем; фиг.20 - совмещенная кинематическая и технологическая схемы двигателя внутреннего сгорания автономной воздушно-компрессионной холодильной установки с применением роторных нагнетателей и расширителя; фиг. 21 - совмещенная кинематическая и технологическая схемы двигателя внутреннего сгорания автономной паро-эжекционно-компрессорной холодильной установки с применением роторных нагнетателей и парового эжектора; фиг.22 - поперечный разрез гидродвигателя с корпусом из двух параллельных пересекающихся цилиндров; фиг.23 - в разрезе гидродвигатель для привода электрогенератора в фрагменте автономного самоустанавливающегося энергоблока сборной плотины гидроэлектростанции; фиг. 24 - в разрезе гидродвигатель в составе плавучего автономного самоустанавливающегося энергоблока сборной плотины приливной гидроэлектростанции в нейтральном положении; фиг.25 - в плане на плотину гидроэлектростанции, собранную из автономных самоустанавливающихся энергоблоков с гидродвигателями, и шлюз с двумя судовыми ходами; фиг. 26 - вид в плане на самоустанавливающиеся энергоблоки с гидродвигателями сборной плотины приливной гидроэлектростанции.

Двигатель внутреннего сгорания (фиг. 1, 2, 5, 6) состоит из соединенных между собой полого цилиндрического корпуса 1, торцевых крышек 2 и 3 с подшипниками 4, эксцентрично расположенного в корпусе цилиндрического оребренного ротора 5 с подвижными уплотнительными элементами в виде цилиндрических тел вращения, опирающихся на ребра, и внутреннюю поверхность корпуса 1. Корпус 1 имеет на торцах узкие выступающие венцы 1, 9, которые при изготовлении притираются с торцевыми крышками 2 и 3, проверяются на герметичность соединения и совместно маркируются. Сборка корпуса и торцевых крышек осуществляется без прокладок, которые могут увеличить торцевые щели между корпусом и торцевыми крышками и существенно снизить эффективность работы двигателя. Допускается применение паст-герметиков или термоклеев в сочетании с проверкой размеров после сборки. Уплотнительные элементы в виде цилиндрических тел вращения могут быть выполнены сплошными 6.1 или закрытыми с торцов полыми 6.2. Они уплотняют щели между корпусом, ротором и торцевыми крышками только во время вращения ротора. Торцевые уплотнения между ротором уплотнительными элементами в виде цилиндрических тел вращения и торцевыми крышками достигаются за счет очень малых зазоров при изготовлении корпуса 1 и ротора 54 с применением специальной оснастки, обеспечивающей точную параллельность и перпендикулярность поверхностей неподвижных и вращающихся деталей двигателя при сборке и во время работы. Перемещение уплотнительных элементов осуществляется ребрами вращающегося ротора 5. При вращении ротора 5, что показано стрелкой A, они за счет центробежных сил плотно прилегают к внутренней поверхности корпуса 1 и создают уплотнение между ребрами ротора и внутренней поверхностью цилиндрического корпуса. За счет сил трения, возникающих при перемещении, цилиндрические уплотнительные элементы также приобретают вращательное движение, что показано стрелкой Б. При этом имеет место трение качения и скольжения о внутреннюю поверхность корпуса 1 и поверхность ребер ротора 5. Силы трения в обоих случаях весьма незначительны. Износ поверхностей контакта будет также незначительным.

С целью предупреждения износа ребер ротора 5 концы последних могут быть оснащены сменными накладками 51, что показано на фиг.3. При этом накладки и цилиндрические уплотнительные элементы изготавливаются из материала, легко поддающегося приработке трением, например металла, металлокерамики, керамики. Поверхности ротора, не подвергающиеся износу от трения, для увеличения скорости химических реакций могут быть покрыты слоем катализатора 5.2, включающего в свой состав алюминий, химически активные родий, палладий, платину.

Торцевые крышки 2 и 3, помимо подшипников 4, имеют сальниковые уплотнения 2.1 и 3.1, впускные патрубки 2.2 и 3.2, кольцевые камеры для охлаждающей жидкости 2.3 и 3.3, выпускные патрубки 2.4 и 3.4, а также отверстия 2.5 и 3.5 для установки в них калильных свечей воспламенения топливовоздушной смеси. Калильные свечи в отверстиях условно не показаны. Для установки дополнительных калильных свечей в крупногабаритных двигателях предусмотрены дополнительные отверстия 1.3 и 1.4 в кожухе и корпусе 1. С целью увеличения прочности тонкостенные ребра ротора 5 могут быть соединены стяжками 5.3, которые занимают незначительную часть объема камер сгорания. Оребренный ротор 5 может быть выполнен со сплошным телом, как показано на фиг.1, или полым, показанным на фиг.4, 10. Ребра ротора 5 могут быть выполнены сплошными, как показано на фиг. 1, 3, 10, или полыми, с подвижными пластинами 5.4 внутри ребер, как показано на фиг.4, 7, 22. Выбор варианта обосновывается расчетами прочности, мощности, видом топлива и особенностями эксплуатации, конструктивными соображениями.

Пластины 5.4 имеют ограничительные борты 5.5 для предотвращения их выброса из полостей 5.6 ребер ротора 5 за счет действия центробежных сил, а также могут иметь полости 5.7 для уменьшения массы. Выбор типа применяемых ребер и пластин зависит от вида топлива, расчетных частоты вращения и размеров ротора, требуемой степени сжатия топливовоздушной смеси и других факторов. Так, например, для ротора с полыми подвижными пластинами, показанными на фиг.7, целесообразно использовать корпус, образованный двумя параллельными пересекающимися цилиндрами, в меньшем из которых эксцентрично размещен цилиндрический полый ротор с облегченными подвижными пластинами. Изготовление такого корпуса с необходимой параллельностью и перпендикулярностью поверхностей требует специальной оснастки и поэтому значительно сложнее и дороже. Однако корпус из двух параллельных пересекающихся цилиндров позволяет получить определенный выигрыш в повышении степени сжатия топливовоздушной смеси, единичной и удельной мощности двигателя. Такой корпус более целесообразен и для гидродвигателя (фиг.22).

Корпус двигателя, показанный на фиг.4, образован двумя параллельными пересекающимися цилиндрами следующим путем. Ротор с центром O1 описан радиусом Рр, траектория движения концов подвижных пластин 5.4 - радиусом Рп. На расстоянии У1 от центра O1 размещен центр О2 цилиндра малого с радиусом Рцм, на расстоянии У2 от центра O1 размещен центр О3 цилиндра большого с радиусом Рцб. Радиус Рцб всегда больше радиуса Рцм, описанными ими окружности пересекаются в точках Ш и Ю. Образующая, проходящая при вращении по радиусам Рцм и Рцб, дает внутреннюю поверхность корпуса двигателя из двух параллельных пересекающихся цилиндров. Незначительный гребень на участке примыкания пересекающихся цилиндров спрямляется. Для корпуса больших диаметров возможно выполнение примыкания по поверхности третьего цилиндра.

Во всем остальном корпуса, роторы с цилиндрическими уплотнительными элементами, торцевые крышки с подшипниками и сальниковыми уплотнениями, системы топливоснабжения, охлаждения, регулирования подачи воздуха и топлива для двигателя с цилиндрическим корпусом и двигателя с корпусом, образованным двумя параллельными пересекающимися цилиндрами, порядок запуска и работы одинаковы и на чертежах имеют одинаковую нумерацию.

Цилиндрический корпус 1 имеет расположенные в теле параллельные оси, каналы 1.1 и 1.2, а также патрубок 1.8 для выпуска продуктов сгорания из двигателя. Каналы 1.1 (фиг.1, 2, 5) последовательно соединены между собой кольцевыми коллекторами 1.5 и 1.6, оснащенными перемычками 1.7. Каналы 1.1 используются для пропуска по ним охлаждающей жидкости из емкости 7 циркуляционным насосом 8. Каналы 1, 2 последовательно соединены между собой кольцевыми коллекторами 1.5 и 1.6 с перемычками 1.7 и использованы под парогенератор. Циркуляция жидкости в корпусе и торцевых крышках осуществляется по трубопроводам, каналам и показана стрелками Ж. Жидкость под давлением подается во впускные патрубки 9, 2.2, 3.2, выходит из патрубков 10, 2.4, 3.4 и через радиатор 11 возвращается в емкость 7. Часть нагретой жидкости проходит через теплообменник 12, например отопитель, и возвращается в емкость 7. Другая часть нагретой жидкости через термостат 13 возвращается в емкость 7, а при достижении необходимой температуры через него же направляется в рубашку теплообменника 14 для предварительного нагрева воды, предназначенной для подачи в парогенератор. Из рубашки теплообменника 14 отдавшая часть тепла, охлаждающая жидкость, возвращается в емкость 7. Часть охлаждающей жидкости из емкости 7 под давлением насоса 8 через трехходовый кран 8.1 подается в патрубки 2.2 и 3.2 на торцевых крышках 2 и 3, а также в полый вал 16, что показано стрелкой Ж. Она охлаждает подшипники 4 и сальниковые уплотнения 2.1 и 3.1 в торцевых крышках, вал 16 и ротор 5. Из патрубков 2.4 и 3.4 в торцевых крышках 2 и 3 и вала 16 жидкость через специальные устройства для отвода жидкости из вращающихся полых валов по трубам, не показанным на чертеже, возвращается в емкость 7.

Деминерализованная вода, как показано стрелкой Д, из теплообменника 14 через обратный клапан 15, электромагнитный клапан 17 насосом 18 подается под давлением во впускной патрубок 19 парогенератора, образованного в теле корпуса 1 каналами 1.2, кольцевыми коллекторами 1.5 и 1.6 с перемычками 1.7 в торцевых крышках 2 и 3. Из выпускного патрубка 20 пар подается в канал 21, что показано стрелкой П. В канале 21 устанавливаются сменные жиклеры 22. Форма, размеры и число каналов 1.1, 1.2, 21, сечение и количество жиклеров 22 определяется расчетами в зависимости от мощности, частоты вращения и размеров ротора, других параметров работы двигателя. Для двигателя с расширителем (фиг.8) все каналы 1.1 и 1.2 используются для парогенератора. При этом патрубки 9 и 19 не выполняются, а труба от насоса 18 соединяется с патрубком 10.

На наружной стороне корпуса 1 имеются ребра 23, которые предназначены для увеличения поверхности теплообмена и усиления прочности корпуса 1. Сверху корпус 1 плотно охвачен теплозащитным кожухом 24, который совместно с торцевыми ребрами и наружной поверхностью корпуса 1 образует полость, соединенную с входным патрубком 25 для подачи воздуха, как показано стрелкой В. Топливовоздушная смесь, как показано стрелкой С, под давлением от нагнетателя через полое пространство между корпусом 1 и кожухом 24 поступает в канал 26 и далее через щелевидный канал 26.1 в корпусе 1 в межреберное пространство ротора 5. В воздушном патрубке 25 установлена поворотная заслонка 27, которая кинематически соединена с рычагом 28 (фиг. 1,6) управления подачей воздуха и топлива.

К входному каналу 25 подачи воздуха (фиг.1, 6) присоединен и закреплен на упругосиловой опоре 29 из двух расположенных крестообразно упругих пластин стержень 30 регулятора соотношения подачи топлива и окислителя, например воздуха. Стержень имеет возможность поворота в одной плоскости. Уплотнение подвижного стержня 30 в месте соединения с каналом 25 выполняется с помощью сильфона 30.1. На противоположном конце стержня 30 на аналогичной упругосиловой опоре установлена сменная заслонка в виде иглы 31.1 с заданным профилем наконечника. Игла может быть изготовлена с различными профилями наконечника, как показано на поз. 31.2 и поз. 31.3, а также любыми другими необходимыми для каждого конкретного двигателя. Для двигателей, использующих газообразное топливо, заслонка может быть выполнена поворотной на оси, аналогично заслонке 27. Игла 31.1 запирает сопло 32, пропускающее жидкое топливо к камерам сгорания, как показано стрелкой Т, циркулирующее через редукционный клапан 35 и поступающее из бака 34 под давлением насоса 33 в воздушный канал. Открытием и закрытием сопла 32, а также поворотной заслонки 27 во входном патрубке 25 управляет рычаг 28. Последний имеет две щели 28.1 и 28.2. В районе щелей на рычаге 28 закреплены гайки и контргайки 28.3, позволяющие регулировать длину и место расположения щелей относительно друг друга. Сопло 32 состоит из корпуса 32.1, навинчивающейся крышки 32.2 и сменных шайб 32.3 с калиброванными прямоугольными отверстиями. Шайбы 32.3 устанавливаются между крышкой 32.2 и корпусом 32.1 с уплотнением и без перекосов по отношению к запирающей игле 31.1. Корпус сопла 32 и игла 31.1 закреплены соответственно на двигателе и стержне 30 с возможностью поворота без трения на упругосиловых опорах в сопряженном состоянии, позволяющем игле 31.1 без усилий выходить и входить в калиброванное отверстие шайбы 32.3 и обеспечивать при необходимости полное закрытие отверстия, через которое проходит топливо. Рычаг 28 закреплен в неподвижных опорах 28.4 и 28.5 с возможностью перемещения вперед и назад. В щелях рычага 28 установлены ползуны 28.6 и 28.7. Ползун 28.7 через вилку 28.8 с регулировочными гайками и контргайками и подпружиненный сектор 28.9 кинематически связан с заслонкой 27 в воздушном канале 25. Ползун 28.6 выполнен из диэлектрика или жестко соединен через диэлектрическую подставку с подвижным контактом 36 реостата 37. Последний электрической цепью связан с электромагнитом 38, заостренный конец сердечника которого поджат пружиной 39 к стержню 30 и постоянно держит сопло 32 закрытым иглой 31.1. Положения ползунов 28.6 и 28.7 гайками и контргайками 28.3 настраиваются следующим образом.

При выдвижении рычага 28 влево сначала ползун 28.7 открывает воздушную заслонку 27, а затем, выбрав свободный ход, ползун 28.6 сдвигает подвижный контакт 36 реостата 37 так, что увеличивается сила тока в цепи электромагнита 38. Сила пружины 39 преодолевается увеличивающейся силой сердечника электромагнита 38. Под действием пружины 40 стержень 30 и игла 31.1 перемещаются в сторону открытия сопла 32. В этом случае увеличение подачи топлива происходит после увеличения подачи воздуха.

При выдвижении рычага 28 вправо сначала перемещается ползун 28.6 и подвижный контакт 36 реостата 37. При этом уменьшается сила тока, проходящего через катушки электромагнита 38, сердечник которого движется вправо под действием пружины 39, перемещает стержень 30 с запорной иглой 31.1 и начинает закрывать сопло 32 раньше, чем ползун 28.7 через вилку 28.8 начнет закрывать воздушную заслонку 27. Разница во времени уменьшения или увеличения подачи топлива и воздуха относительно друг друга регулируется величиной свободного хода "x" на ползунах 28.6 и 28.7 в щелях 28.1 и 28.2 рычага 28 и вилки 28.8. Изменение присоединительных клемм при подаче тока на реостат 37 позволяет менять направление движения рычага 28 для увеличения или уменьшения подачи топлива в двигатель. Изменение присоединительных клемм на катушке электромагнита 38 позволяет делать тонкую регулировку силы последнего по отношению к силе пружины 39. При этом

во всех случаях настройки можно обеспечить оптимальную, обедненную или стехиометрическую топливовоздушную смесь. Настройкой положения ползунов 28.6 и 28.7 относительно друг друга можно обеспечить нужную степень переобогащения топливовоздушной смеси.

Стержень 30 кинематически связан также с исполнительными механизмами 41 автоматических регуляторов, имеющих датчики параметров работы двигателя, в частности, температуры, давления, частоты вращения ротора и содержания токсичных или других веществ, например кислорода, в продуктах сгорания. Регуляторы на чертеже не показаны. Все известные регуляторы имеют общие устройства, в частности, датчики с выходным электросигналом, установленные в соответствующих местах двигателя, задатчики регулируемых параметров, блоки сравнения, исполнительные механизмы и контрольно-измерительные приборы. Электромагнитные исполнительные механизмы закреплены на отдельном штоке 42 вблизи стержня 30 с возможностью вертикального перемещения при настройке относительно сердечника электромагнита 38 и связаны с последним вилками 43, имеющими интервал свободного хода для настройки и регулировки. При превышении заданной величины контролируемого параметра работы двигателя, например температуры топливовоздушной смеси, газов или охлаждающей жидкости, давления пара в парогенераторе и газов в разных местах корпуса, частоты вращения вала, содержания кислорода в продуктах сгорания, каждый из них через свою вилку 43 перемещает стержень 30 в сторону уменьшения подачи топлива. Эта обратная связь стержня 30 с датчиками контролируемых параметров работы двигателя через автоматические регуляторы позволяет предотвращать создание аварийных ситуаций, а также работы в режиме недожога топлива из-за недостатка окислителя или по другим причинам. Вместо стержня 30, сопла 32 с иглой 31 двигатель может комплектоваться другими устройствами для наддува воздуха и инжектором, которые своим выходным патрубком присоединяются к входному патрубку 25 двигателя и имеют присущие им устройства регулировки и управления, но не обеспечивают комплексного подхода к регулированию работы двигателя.

Двигатель может работать на жидком или газообразном, жидком в смеси с газообразным углеводородным топливе, газойле, сырой нефти, водороде, смесях пропан-водород, с применением воздуха, обогащенного кислородом или использованием вместо воздуха технически чистого кислорода. Последнее позволяет наиболее эффективно использовать внутренний объем цилиндра двигателя и существенно увеличить его единичную мощность.

На фиг. 1 показан вариант использования жидкого топлива. Система топливоснабжения состоит из топливного бака 34, насоса 33, питающего и циркуляционного трубопроводов с редукционным клапаном 35, настроенным на поддержание давления в питающем топливном трубопроводе и сопле 32 в заданном интервале значений. Направление подачи и циркуляции топлива показано стрелкой Т.

При работе двигателя на газообразном топливе, в том числе на водороде (фиг.9), в системе вместо топливного бака 34 и редукционного клапана 35 предусматривается установка баллона 44 со сжатым газом со специфичной запорной, регулирующей, предохранительной арматурой, соответствующей правилам эксплуатации и техники безопасности при использовании определенных видов газа, например, редукционного клапана 45, предохранительного клапана 46. При этом ввод газообразного топлива в двигатель может осуществляться без подогрева, для чего патрубок 25 подачи воздуха с соплом 32 и стержнем 30 соединяют непосредственно со щелевидным входным каналом 26.1 корпуса 1.

При работе двигателя на жидком углеводородном топливе с воздухом и частичной добавкой газообразного топлива, например водорода, двигатель дополняют баллоном 44 со сжатым газом и соответствующей запорной и регулирующей арматурой, стержень 30 оснащают дополнительной иглой 31.4 и соплом 32.4, как показано на фиг. 9.

Двигатель, предназначенный для работы на двух газообразных видах топлива, например водороде и кислороде, отличается от двигателя, работающего на жидком углеводородном, тем, что его дополняют известными емкостями для хранения газов в сжатом или сжиженном состоянии, запорной и регулирующей арматурой, отдельными стержнями 30 и соответствующими соплами 32, иглами 31.1, а также индивидуальными патрубками для раздельного ввода топливных компонентов. При этом один компонент топлива вводят непосредственно в канал 26.1, а другой вводят под избыточным давлением в дополнительное впускное окно 26.2 в корпусе цилиндра 1 в области окончания сжатия первого. Область сжатия начинается, по ходу вращения ротора 5, с точки пересечения уплотнителем 6.2 внутренней поверхности корпуса с наибольшим удалением от центра ротора, а заканчивается в точке с минимальным. На фиг.4 это обозначено точками Я и Э. Дополнительное окно 26.2 не предусматривается в случаях использования других видов топлива.

Двигатель с нагнетателем воздуха на общем валу представлен на фиг.8, 11, 12, 13, 19, 20, 21. Для предлагаемого двигателя на общий вал может быть установлен ротор лопаточный, пластинчатый, турбинный или выполненный подобно двигателю. Последний нагнетатель воздуха двигателя внутреннего сгорания представлен на фиг.10. Он может размещаться в общем, как показано на фиг.12, или отдельном корпусе, как показано на фиг.11, 13, 19, на общем валу 16 двигателя. Нагнетатель в разрезе в отдельном корпусе на фиг.10 условно показан без системы охлаждения. По своему устройству он почти аналогичен двигателю и состоит из цилиндрического корпуса 47 с расширенным всасывающим патрубком 47.1 для входа воздуха и более узким напорным патрубком 47.2, эксцентрично размещенного в корпусе на полом валу 16 оребренного полого ротора 5 с уплотнительными элементами 6.2 в виде цилиндрических тел вращения. К корпусу 47 присоединены, не показанные на чертеже, торцевые крышки. Их устройство аналогично крышкам 2 и 3 двигателя. В области всасывания в корпусе предусмотрена решетка 47.4, препятствующая выбросу уплотнительных элементов 6.2 под действием центробежных сил. Направление вращения ротора 5 указано стрелкой А, уплотнителей - стрелкой Б, вход и выход сжатого воздуха - стрелкой В. Нагнетатель может иметь корпус из двух параллельных пересекающихся цилиндров, показанных на фиг.4. Других отличий нагнетатель с корпусом из двух пересекающихся цилиндров не имеет. Двигатель может быть оснащен несколькими последовательно соединенными нагнетателями. Это позволяет создать двигатель с высокой степенью сжатия топливовоздушной смеси.

Нагнетатель может использоваться в составе двигателя, а также самостоятельно с отдельным или общим приводом для перемещения различных газов, жидкостей, газожидкостных смесей, в том числе находящихся под вакуумом. В последнем случае, учитывая, что жидкости не сжимаемы, внутри корпуса нагнетателя 47 для перекачивания жидкостей или газожидкостных смесей предусматриваются дополнительные каналы 47.3. Число, форма и размер каналов 47.3, их общее живое сечение определяются в зависимости от соотношения жидкой и газовой фаз, производительности, необходимого напора, физических свойств перемещаемого материала, других факторов. При подаче под напором сжатых газа, жидкости или газожидкостной смеси в обратном направлении, то есть в канал 47.2, нагнетатель превращается в расширительную машину или расширитель, аэрогидродвигатель, который энергию сжатого потока воздуха, газа или жидкости преобразует в механическую энергию вращающегося вала. Это позволяет применять нагнетатель в качестве обратимой машины. В частности, в двигателе с нагнетателем и расширителем (фиг.8), автономной воздушно-компрессионной холодильной установке с двигателем внутреннего сгорания (фиг.20), в других машинах и аппаратах. Расширительная машина или расширитель, соединенная с электрогенератором, может преобразовывать теряемую энергию выходящего сжатого потока в механическую энергию вала генератора и вырабатывать ток на магистральных водо- нефте-газопроводах.

Двигатель с парогазовой камерой сжигания топливовоздушной смеси и дополнительными нагнетателем воздуха и расширителем на общем валу представлен на фиг.8. Предлагаемый двигатель устроен, как показано на фиг.1, 2, 3, 4, 5, 6, 7, 8. На общий вал 16 двигателя 50 может быть установлен ротор лопаточный, пластинчатый, турбинный или выполненный подобно ротору двигателя. Нагнетатель воздух двигателя внутреннего сгорания 50 на фиг. 10 условно показан без системы охлаждения. Двигатель 50, нагнетатель 47Д и расширитель 84 могут размещаться в общем или отдельных корпусах, как показано на фиг.8, на общем валу 16 двигателя. В отдельных случаях расширитель и нагнетатель могут монтироваться на отдельном валу. Нагнетатель 47Д аналогичен описанному выше и состоит из цилиндрического корпуса с расширенным всасывающим патрубком 47.1 для входа воздуха и более узким напорным патрубком 47.2, эксцентрично размещенного в нем на полом валу 16 оребренного полого ротора 5 с уплотнительными элементами 6.2 в виде цилиндрических тел вращения. К корпусу присоединены, не показанные на чертеже, торцевые крышки. Их устройство аналогично крышкам 2 и 3 двигателя. Направление вращения ротора 5 указано стрелкой В. Нагнетатель может иметь корпус из двух параллельных пересекающихся цилиндров, показанных на фиг.4.

Расширитель 84 также состоит из цилиндрического корпуса с узким входным 84.1 и широким выпускным 84.2 патрубками и эксцентрично размещенного в нем оребренного ротора 5 с уплотнительными элементами 6.2 в виде цилиндрических тел вращения. Он может иметь корпус из двух параллельных пересекающихся цилиндров, показанный на фиг.4. Его ротор 5 устроен аналогично показанному на фиг. 1, 2, 3, 7, 10. К корпусу присоединены, не показанные на чертеже, торцевые крышки. Их устройство аналогично крышкам 2 и 3 двигателя. Направление вращения ротора 5 указано стрелкой А.

Камера сжигания 49 состоит из входного 49.1 и выпускного 49.2 патрубков, жестко присоединенных к корпусу 49.6. Внутри последнего размещена труба 49.5 с открытым концом для подачи топливовоздушной смеси непосредственно к зажигателю 49.7. Он может быть выполнен в виде спирали, нагреваемой электрическим током, или искровым в виде свечи. Впускной патрубок 49.3 камеры сжигания через герметичный предохранительный клапан 46 трубой соединен с дополнительным патрубком 50.1 на корпусе двигателя 50 в области начала сжатия топливовоздушной смеси. Патрубок 1.8 для выпуска продуктов сгорания (стрелка Г) из двигателя 50 соединен трубой с входным патрубком 49.1 камеры. Выпускной патрубок 20 парогенератора в корпусе двигателя 50 трубами соединен через герметичный предохранительный клапан 46 с входным 49.4 камеры сжигания и входным каналом 21 с жиклером 22 для подачи пара в камеры непрерывного сгорания между ребер ротора 5 двигателя 50. Впускной патрубок 49.2 камеры сжигания трубой соединен с впускным патрубком 84.1 расширителя 84. Предохранительные клапана 46 пропускают через себя пар (стрелка П) и топливовоздушную смесь (стрелка С) только при превышении определенных значений, устанавливаемых опытным путем при настройке двигателя, исходя из условия сжигания основной части топлива в двигателе 50. На трубе, соединяющей патрубок 50.1 двигателя с впускным патрубком 49.3 камеры сжигания, устанавливается обратный клапан 50.2, предотвращающий переток продуктов сгорания и пара из камеры 49 в канал 26 двигателя.

На фиг.11 показан двигатель, состоящий из двух модульных двигателей 50.1 и 50.2 одинаковой или разной мощности и типоразмеров, соединенных общими валом 16, пультом контроля и управления 51 с системами топливо-электроснабжения, охлаждения, отвода продуктов сгорания, рамой 52, нагнетателем 47 воздуха и распределительным воздуховодом 48. При этом каждый двигатель 50.1 и 50.2, нагнетатель 47 имеют собственные корпуса, а воздуховод 48 соединяет с выпускным патрубком нагнетателя 47 входные патрубки 25 двух соседних двигателей 50.1 и 50.2 одинаковой или разной мощности. Общий вал 16 передает суммарный крутящий момент. При этом каждый модульный двигатель 50.1 и 50.2 снабжен самостоятельным стержнем 30 с соплом 32 для раздельной подачи сжатого воздуха и топлива, а кинематические и электрические цепи управления, в том числе электромагнитные катушки 38, каждой секции соединены с общими рычагом 28 и реостатом 37.

С незначительным использованием дешевых унифицированных узлов и деталей, но с меньшими затратами материалов и меньшей массы может быть изготовлен двухсекционный двигатель из трех роторов на общем валу в одном корпусе. Как показано на фиг. 12 в разрезе, двигатель состоит из общих составного цилиндрического корпуса 1, разделенного промежуточными стенками 53, торцевых крышек 2 и 3, полого вала 16, ротора нагнетателя 5.9. Общие рама, пульт контроля и управления с системами топливо-электроснабжения на чертеже условно не показаны. По обе стороны от нагнетателя 5.9 в корпусе 1 размещены два ротора модульных двигателей внутреннего сгорания 5.8 и 5.10. Каждый ротор эксцентрично размещен в общем корпусе и снабжен уплотнительными элементами 6.2 в виде цилиндрических тел вращения. Подшипники 4, сальниковые уплотнения 2.1 и 3.1, патрубки, впускные, выпускные каналы, кольцевые коллектора системы охлаждения размещены в торцевых крышках 2, 3 и промежуточных стенках 53 по аналогии с системой охлаждения, показанной на фиг.1, 2, 5. Ротор 5.9 нагнетателя, как показано стрелкой В, обеспечивает подачу сжатого воздуха к роторам 5.8 и 5.10 двигателей внутреннего сгорания. При этом каждая секция снабжена самостоятельным стержнем 30 с соплом 32 для раздельной подачи сжатого воздуха и топлива, а кинематические и электрические цепи управления, в том числе электромагнитные катушки 38, каждой секции соединены с общими рычагом 28 и реостатом 37.

На фиг.11 и 12 направление вращения вала 16 показано стрелкой А, подачи сжатого воздуха от нагнетателя 47 к двигателям 50.1 и 50.2 и соответственно от нагнетателя 5.9 к роторам 5.8 и 5.10 - стрелкой В, отвода продуктов сгорания - стрелкой Г.

Выбор типа, размеров и количества нагнетателей к предлагаемому двигателю внутреннего сгорания обосновывается в каждом конкретном случае отдельно расчетами требуемой частоты вращения вала, производительности, напора, потребляемой мощности, материалоемкости, конструктивными особенностями, условиями эксплуатации.

Двигатели, представленные на фиг.13 и 19, выполнены с электротрансмиссионными блоками 60 (автоматическая муфта сцепления + стартер + генератор электрического тока), передающими крутящий момент только после достижения заданной частоты вращения ротора.

Двигатель внутреннего сгорания автономной нагнетательной установки показан на фиг.13. Он состоит из установленных на общем валу 16 последовательно соединенных дополнительных нагнетателей, выполненных из цилиндрических корпусов с эксцентрично размещенными в них оребренными роторами 5 и уплотнительными элементами 6.2 в виде цилиндрических тел вращения. При этом трубопроводы между нагнетателями и после последнего нагнетателя оснащены теплообменниками "труба в трубе" с патрубками, которые соединены с соответствующими патрубками двигателя и нагнетателей для циркуляции охлаждающей жидкости и выпуска продуктов сгорания.

Устройство двигателя с дополнительными нагнетателями 55, 57, 58, 59 показано на фиг.1, 2, 4, 10 и 13.

Двигатель внутреннего сгорания автономной нагнетательной установки (фиг. 13) на магистральном трубопроводе может работать на природном газе, сырой нефти, керосине, бензине, дизельном или другом виде топлива, которое перекачивает установка. При этом отпадает необходимость подвозить для нее специальный вид топлива или вести линию электропередачи к ее электродвигателю.

Возможны два варианта применения нагнетателей. По первому варианту один из нагнетателей 55 предназначен для обеспечения сжатым воздухом собственно двигателя, а другой 57 для перекачивания газообразных, жидких, газожидкостных или вязких веществ и материалов. При этом входной патрубок двигателя 54 соединен воздуховодом 56 с выпускным патрубком нагнетателя 55 воздуха. Всасывающий трубопровод 63.4 нагнетателя 57 для нагрева перекачиваемого материала, например вязких нефтепродуктов, может иметь теплообменник 63.5 "труба в трубе" с патрубками 63.7 и 63.6 для ввода и вывода теплоносителя. Нагнетательный трубопровод 63 также может быть снабжен теплообменником 63.3 "труба в трубе" с патрубками 63.1 и 63.2 для ввода и вывода теплоносителя. Двигатель и нагнетатели имеют общие пульт контроля и управления 64, раму 65, систему охлаждения с емкостью 7 и насосом 8, радиатором 11, электромагнитным клапаном 54.1.

По второму варианту нагнетатели 57, 58, 59 последовательно соединены между собой трубопроводами 66, 62. Перекачиваемый материал поступает в патрубок 59.1, выходит под давлением из трубы 63. Для нагрева перекачиваемого материала, например вязких нефтепродуктов, на нагнетательной трубе 63 предусмотрен теплообменник 63.3 "труба в трубе", имеющий патрубки 63.1 и 63.2 для ввода и вывода теплоносителя. Всасывающий трубопровод 59.1 может быть снабжен аналогичным теплообменником 63.5 "труба в трубе" с патрубками 63.6 и 63.7 для ввода и вывода теплоносителя. Двигатель и нагнетатели также имеют общие пульт контроля и управления 64, раму 65, систему охлаждения с емкостью 7 и насосом 8, радиатором 11, электромагнитным клапаном 54.1. Направление вращения роторов показано стрелкой А, движения охлаждающей жидкости - стрелкой Ж, сжатого воздуха - стрелкой В, продуктов сгорания - стрелкой Г, перекачиваемого материала - стрелкой Н. Вал 16 двигателя может быть общим или соединен с валом 61 нагнетателей 57, 58, 59 электротрансмиссионным блоком 60, который детально показан в поперечном разрезе на фиг.14, 15, 16 и 17.

Электротрансблок 60 состоит из установленного на ведущем валу 16 двигателя полого стакана 60.1 с закрепленной на его наружной поверхности электрической обмоткой возбуждения 60.2, соединенных с нею электрической цепью коллектора 60.3, щеток 60.5, щеткодержателей 60.4 на упругих поводках 60.6, а также эксцентричных антирезонансных дисков 60.8, которые надеты на наружную поверхность стакана 60.1 с возможностью проскальзывания при вращении стакана. Внутри полого стакана 60.1 имеются внутренние шлицы 60.9, самоустанавливающийся подшипник 60.10, кольцевая эластичная подкладка 60.11, на которую уложена тонкостенная резиновая камера, частично заполненная жидкостью, имеющие наружные шлицы диски 60.13 с жестко закрепленными на них фрикционными накладками. Ведущие диски 60.13 имеют возможность свободного перемещения по шлицевым пазам стакана 60.1 и ведомого вала. Ведомый вал 61 имеет на своем конце наружные шлицы, на которые надеты с возможностью продольного скольжения диски 61.1 и крайний диск 61.2 с втулкой и стопорным болтом. Ведомые диски 61.1 и 61.2 снабжены жестко закрепленными на них фрикционными накладками. Диски 60.13 ведущего вала и 61.1, 61.2 ведомого вала разделены между собой пружинами 61.3, которые позволяют при сжатии плотно сжиматься фрикционным накладкам соседних дисков. При отсутствии сжимающей силы упругость пружин 61.3 держит диски ведущего и ведомого валов в разомкнутом состоянии. Конец ведомого вала 61 закреплен в самоустанавливающемся подшипнике 60.10, находящемся в полом стакане 60.1. Стакан 60.1 с обмоткой 60.2 помещен в корпус 62 с обмоткой возбуждения 62.1 обратимой электрической машины, которая при использовании известных вариантов ручного или автоматического соединения обмоток и электрических цепей управления может попеременно работать в режиме электродвигателя, генератора электрического тока или электромагнитного тормоза. С боков корпус 62 жестко соединен с торцевыми крышками 63 и 64, в которых имеются подшипники 63.1 и 64.1. Вал двигателя 16 соединен с датчиком 60.7 тахометра. Для стаканов средних размеров может быть предусмотрена установка дополнительной подпружиненной опоры с подшипниками под стакан 60.1 со стороны, противоположной валу 16, как показано на фиг.16. Заполнение резиновой камеры 60.12 жидкостью проводится при наладке следующим образом. В резиновую камеру вводится небольшое количество жидкости, после чего стакан в сборе с комплектующими деталями приводят во вращение. За счет центробежных сил жидкость внутри эластичной камеры давит на подвижный смежный диск 60.13, преодолевает сопротивление пружин 61.3, плавно сцепляет его с соседним диском 61.1 и начинает передавать крутящий момент от ведущего вала 16 ведомому валу 61. Чем больше частота вращения стакана, тем больше сила сдавливания дисков с фрикционными накладками между собой, больше передаваемый крутящий момент и наоборот. По показаниям тахометра уточняют целесообразность добавления или уменьшения жидкости в зависимости от необходимой частоты начала вращения ведомого вала 61. Операцию повторяют несколько раз, пока не достигнут требуемого результата. Возможно применение незамерзающих жидкостей, в том числе тяжелых растворов. После наладки стакан в сборе с комплектующими деталями устанавливается на вал рабочего двигателя и не нуждается в регулярном обслуживании до наступления естественного износа и срока замены изношенных деталей. Электротрансблок в виде полого стакана с резиновой камерой, ведущими и ведомыми дисками, обмоткой возбуждения в корпусе обратимой электрической машины с двумя электрическими обмотками возбуждения может попеременно выполнять функции стартового электродвигателя при запуске двигателя внутреннего сгорания, генератора электрического тока после выхода последнего на режим холостого хода и электромагнитного тормоза при необходимости усиления тормозного воздействия на систему привода рабочих органов машин и аппаратов.

Полый стакан 60.1 для крупногабаритных двигателей большой мощности, как показано на фиг.17, устроен так же, как показанный на фиг.14, за исключением дополнения фланцем 65 с самоустанавливающимся подшипником 65.1, необходимым для распределения нагрузки от стакана 60.1, обмотки возбуждения 60.2 на нем и дисков с фрикционными накладками на две опоры. Фланец 65 жестко соединяется с фланцем стакана 60.1 после установки на нем сборных антирезонансных дисков 60.8. Каждый антирезонансный плоский диск (фиг.15) имеет внутри отверстие цилиндрической формы, расположенное эксцентрично наружной окружности, и устанавливается на вращающиеся детали или узлы, в данном варианте на полый стакан, с возможностью проскальзывания при вращении стакана. Диски имеют разную массу.

Стакан 60.1 в сборе подлежит балансировке. Однако достичь ее высокой точности трудно в связи с перемещением вдоль вала 61 быстровращающихся масс. Предупредить возникновение опасных разрушительных резонансных колебаний позволяют антирезонансные диски 60.8 разной массы. За счет сил трения о наружную поверхность стакана 60.1 и сил инерции, вследствие смещения оси вала от расчетной, эксцентричные диски 60.8, имеющие разную массу, также начинают вращаться с некоторым отставанием от частоты вращения стакана. При вращении центры моментов инерции дисков 60.8 расходятся друг от друга и суммарный центр момента инерции вращающейся неуравновешенной системы будет непрерывно по произвольному закону смещаться относительно расчетной оси. Это не позволяет стакану войти в состояние разрушительных резонансных колебаний. Подбор сборных дисков 60.8 производится опытным путем после предварительной статической и динамической балансировки стакана в сборе с комплектующими деталями.

Антирезонансные диски, с целью предотвращения опасных разрушением резонансных колебаний, могут применяться также в других машинах с вращающимися неуравновешенными массами, в частности в центробежных сепараторах, центрифугах, измельчителях, сушилках, испарителях, турбинах, двигателях, генераторах.

Выполнение двигателя с электротрансблоком 60 и несколькими нагнетателями с теплообменниками позволяет снизить токсичность продуктов сгорания, материалоемкость установки в целом, а также затраты топлива на перекачивание подогреваемых материалов вследствие снижения вязкости пристенного слоя и уменьшения сопротивления их перемещению по трубопроводам.

Двигатель с перфорированным патрубком, вставленным в нижний полый конус эжектора, показан на фиг.18. Он не отличается от представленных на фиг.1, 8, 11, 12, а только дополняется перфорированным патрубком 70.1, вставленным в трубу 70. Последняя жестко закреплена в стенке трубы 67, внутри которой размещены два обращенных друг к другу меньшими основаниями полых конуса 68 и 69. В нижнем конусе 69 перфорированный патрубок 70.1 располагается по центру немного ниже плоскости соединения конусов 68 и 69. Суммарное живое сечение отверстий перфорированного патрубка 70.1 больше живого сечения выпускного патрубка 1.8 двигателя, чтобы не создавать дополнительного сопротивления на выходе продуктов сгорания из двигателя. Труба 70 с перфорированным патрубком 70.1 может соединяться с выпускным патрубком 1.8 двигателя непосредственно или через промежуточный трубопровод 79, в зависимости от технологических требований к монтажу и использованию оборудованию.

Двигатель внутреннего сгорания с нагнетателем воздуха, электротрансблоком и перфорированным патрубком, соединенным с выходным патрубком отвода продуктов сгорания, вставленным в эжектор для подъема и нагрева воды в составе комплекта оборудования 2-х этажного дома с колодцем в разрезе, показан на фиг. 19. Комплект состоит из аналогичных показанным на фиг.13, собственно двигателя 50, нагнетателя воздуха 47, электротрансблока 60, емкости для охлаждающей жидкости 7, насоса 8, радиатора 11, помещенного в бак 71 для подогрева воды питьевого качества, а также бака 72 для подогрева воды питьевого качества, а также бака 72 для подогрева воды технического качества. Бак 71 трубопроводом 73 соединен с раковинами 75 и душевой 76. Бак 72 трубопроводом 74 соединен с батареями 77 системы отопления и вертикально установленной вытяжной трубой 78, имеющей окна 78.1. В нижней части трубы 78 закреплен эжектор, показанный на фиг.18. Его входная труба 70 с перфорированным патрубком 70.1 промежуточным трубопроводом 79 соединена с выпускным патрубком 1.8 двигателя 50 или расширителя 84 для выпуска продуктов сгорания. На стене дома установлен дополнительный бак 80 для воды технического качества, внутри которого размещена труба 81 с закрепленным снизу эжектором, входная труба 70 которого соединена промежуточным трубопроводом 79 с выпускным патрубком 1.8 двигателя. Нижний конец трубы 81 с эжектором опущен в колодец или скважину 82. К баку 80 присоединена труба 83 для орошения, мойки машин и территории участка. Направление вращения вала ротора двигателя показано стрелкой А, движения продуктов сгорания - стрелкой Г, циркуляции охлаждающей жидкости - стрелкой Ж, воды питьевого качества - стрелкой К, воды технического качества - стрелкой М.

Двигатель, работающий на водороде и кислороде, выполнен, как показано на фиг. 1, 4, 9. Он отличается лишь тем, что выполнен с подачей разных компонентов топлива в камеры сгорания двумя каналами. Один из них 26.1 размещен в начале области сжатия, а другой 26.2 в области окончания сжатия первого компонента. Топливо, точнее окислитель - кислород, подается в канал 26.2 в жидком виде под давлением отдельным насосом, не показанным на чертеже. Стержень 30 оснащен запорными иглами 31.1 и 31.4, каждая из которых открывает свое соответствующее сопло 32 и 32.4, размещенные в отдельных трубопроводах раздельной подачи компонентов топлива. Пары водорода низкого давления после редуктора 45 из баллона 44 или из испарителя сосуда для хранения сжиженного водорода подаются через сопло 32.4 в канал 25 двигателя. Непрерывное регулирование соотношения подаваемых количеств топлива и окислителя производится по управляющим электрическим сигналам, подаваемым стержню 30 регулятором содержания кислорода в продуктах сгорания через исполнительный механизм 41 и вилку 43. При этом датчик регулятора содержания кислорода (лямбда зонд) в продуктах сгорания устанавливается непосредственно на патрубке 1.8 для выпуска продуктов сгорания.