Область техники

Настоящее изобретение относится к сверхпроводящему проводу. В частности, настоящее изобретение относится к сверхпроводящему проводу, содержащему оксидный сверхпроводник и металлическую оболочку. Настоящее изобретение относится также к сверхпроводящему многожильному проводу, включающему в себя множество таких сверхпроводящих проводов и вторую металлическую оболочку.

Кроме того, настоящее изобретение относится к способу изготовления сверхпроводящего провода. Настоящее изобретение относится также к способу изготовления сверхпроводящего многожильного провода.

Уровень техники

В качестве оксидного высокотемпературного сверхпроводящего провода традиционно разрабатывали многожильный провод на основе висмута. В качестве способа изготовления многожильного провода на основе висмута известна технология формования оксидного сверхпроводника, содержащего, например, фазу (BiPb)2Sr2Ca2Cu3Ox (фазу Bi-2223), в виде длинного лентовидного провода способом «порошка в трубке». В данном способе, например, металлическую трубку первоначально заполняют исходным порошком сверхпроводящей фазы, а затем вытягивают в виде плакированного провода. Множество таких плакированных проводов снова вставляют в металлическую трубку и вытягивают в многожильный провод. Многожильный провод прокатывают в ленточный провод, в котором металлическая оболочка вмещает несколько сверхпроводящих жил.

В данном способе ленточный провод далее подвергают первичной термообработке для получения целевой сверхпроводящей фазы. Затем ленточный провод снова прокатывают для прохождения вторичной термообработки, так что кристаллиты в сверхпроводящей фазе связываются друг с другом. Хотя обработку давлением и термообработку выполняют дважды, каждую из них можно выполнять только один раз.

Поскольку оксидный сверхпроводник на основе висмута с фазой Bi-2223, как наиболее известным примером, представляет собой керамику и склонен быть хрупким и менее гибким, его обычно плакируют металлической оболочкой. Однако металл определенного типа, используемый для металлической оболочки, как известно, отрицательно влияет на сверхпроводящие характеристики оксидного сверхпроводника на основе висмута. Поэтому для получения металлической оболочки часто используют серебро, которое, как известно, не оказывает отрицательного влияния на них.

При сравнении со сверхпроводящими проводами, идентичными по площади поперечного сечения и критической плотности тока оксидного сверхпроводника, провод с большей долей (в поперечном сечении) оксидной сверхпроводящей фазы характеризуется большим значением критического тока. Поэтому, с точки зрения характеристики критического тока, предпочтительно изготавливать сверхпроводящий провод с наибольшей возможной долей оксидного сверхпроводника. Однако при изготовлении такого сверхпроводящего провода увеличивается менее прочная хрупкая часть, что имеет тенденцию вызывать ее продольное растрескивание и разрыв во время обработки. Если продолжают обрабатывать часть сверхпроводящего провода с продольными трещинами, то внутренность этой части подвержена образованию неоднородностей, что существенно снижает критическую плотность тока. Поэтому изготовление сверхпроводящего провода с оптимальной характеристикой становится затруднительным.

Для обеспечения возможности изготовления сверхпроводящего провода с оптимальной характеристикой было разработано множество технологий, относящихся к способу его изготовления. Например, раскрыт способ изготовления сверхпроводящего провода, включающий в себя этапы наполнения металлической трубки исходным порошком сверхпроводящей фазы и выполнения обработки металлической трубки давлением по меньшей мере один раз и ее термообработки по меньшей мере один раз с получением провода, и проведения термообработки при низком содержании кислорода таким образом, чтобы провод нагревался при температуре ниже температуры вышеупомянутой термообработки в обедненной кислородом атмосфере по сравнению с воздухом (смотри патентный документ 1). Данный способ может быть использован для повышения критического тока сверхпроводящего провода относительно известного традиционного способа.

Однако при изготовлении сверхпроводящего провода с большой долей оксидного сверхпроводника увеличивается менее прочная хрупкая часть. Поэтому даже в случае данного способа сложно устранить склонность к продольному растрескиванию и разрывам во время обработки.

Раскрыт также способ изготовления сверхпроводящего провода, включающий в себя этапы наполнения металлической трубки исходным порошком сверхпроводящей фазы; вытягивания этой металлической трубки в плакированный провод; связывания множества плакированных проводов для повторной их вставки в металлическую трубку таким образом, что плакированные провода размещаются в форме многоугольника, и вытягивания этой металлической трубки в многожильный провод; прокатки многожильного провода в ленточный провод, в котором металлическая оболочка вмещает множество сверхпроводящих жил. В этом способе многожильный провод прокатывают при обжиме в диагональном направлении или в направлении от одной стороны к противоположной стороне сечения в форме многоугольника, принимаемой плакированными проводами (смотри патентный документ 2).

Однако при изготовлении сверхпроводящего провода с большой долей оксидного сверхпроводника менее прочная хрупкая часть увеличивается. Поэтому даже в случае данного способа сложно подавить тенденцию к продольному растрескиванию и разрывам во время обработки.

Патентный документ 1: Выложенный японский патент № 2003-203532

Патентный документ 2: Выложенный японский патент № 2003-242847

Раскрытие изобретения

Проблемы, решаемые изобретением

В соответствии с вышеизложенным при изготовлении сверхпроводящего провода с большой долей оксидного сверхпроводника менее прочная хрупкая часть увеличивается. Поэтому проблема его продольного растрескивания и разрыва, причиняемых во время обработки, еще не решена полностью.

Поэтому целью настоящего изобретения является создание сверхпроводящего провода, критическая плотность тока которого является высокой благодаря большой доле оксидного сверхпроводника и который менее подвержен продольному растрескиванию и разрыву на этапе его изготовления.

Другая цель настоящего изобретения заключается в создании сверхпроводящего многожильного провода, критическая плотность тока которого является высокой благодаря большой доле оксидного сверхпроводника и который менее подвержен продольному растрескиванию и разрыву на этапе его изготовления.

Еще одна цель настоящего изобретения заключается в создании способа изготовления сверхпроводящего провода, согласно которому можно изготавливать, без причинения продольного растрескивания и разрыва, сверхпроводящий провод с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника.

Дополнительная цель настоящего изобретения заключается в создании способа изготовления сверхпроводящего многожильного провода, согласно которому можно изготавливать, без причинения продольного растрескивания и разрыва, сверхпроводящий многожильный провод с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника.

Средства для решения этих проблем

Авторы настоящего изобретения выдвинули идею о том, что исследование механических свойств металлической оболочки, такой как, например, серебряная трубка, которым прежде не уделяли внимания, было бы полезно для решения вышеупомянутых проблем, и, следовательно, создания опытных сверхпроводящих проводов и сверхпроводящих многожильных проводов, содержащих различные материалы и имеющих различные структуры, например, для определения того, какие материалы и какие состояния металлической оболочки делают возможным изготовление, без причинения продольного растрескивания и разрыва, сверхпроводящего провода и сверхпроводящего многожильного провода с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника.

В соответствии с полученными результатами авторы настоящего изобретения установили, что упомянутое продольное растрескивание и разрывы происходят потому, что большая доля оксидного сверхпроводника фактически снижает долю материала металлической оболочки, который служит в качестве конструкционного материала сверхпроводящего провода и сверхпроводящего многожильного провода, в результате чего этот конструкционный материал больше не может выдерживать напряжение и деформацию, вызываемые во время обработки.

Авторы настоящего изобретения обнаружили также, что посредством настройки разрушающей деформации материала металлической оболочки при испытании деформации от напряжения для попадания в определенный диапазон можно изготавливать сверхпроводящий провод и сверхпроводящий многожильный провод с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника без причинения продольного растрескивания и разрыва. Соответственно, авторы настоящего изобретения преодолели упомянутые выше проблемы и достигли вышеупомянутых целей настоящего изобретения.

В частности, в настоящем изобретении предлагается оксидный сверхпроводящий провод, содержащий оксидный сверхпроводник и металлическую оболочку, покрывающую этот оксидный сверхпроводник, причем материал металлической оболочки при испытании деформации от напряжения характеризуется разрушающей деформацией в по меньшей мере 30%.

Разрушающая деформация предпочтительно находится в пределах диапазона от 30% до 58%, более предпочтительно - в пределах диапазона от 45% до 58%. Доля оксидного сверхпроводника предпочтительно находится в пределах диапазона от 25% до 70%. Материал металлической оболочки предпочтительно характеризуется максимальным напряжением в по меньшей мере 180 МПа при испытании деформации от напряжения.

Материал металлической оболочки предпочтительно содержит серебро и/или серебряный сплав. Кроме того, материал оксидного сверхпроводника предпочтительно содержит оксидный сверхпроводник на основе висмута. В качестве материала металлической оболочки особенно предпочтительно использовать серебро с концентрацией примесей от 10 ч./млн до 500 ч./млн. Концентрация примесей является также индикатором (показателем) растрескивания при обработке. Поэтому путем регулирования концентрации примесей в металлической оболочке можно дополнительно снизить частотность растрескивания при обработке.

Сверхпроводящий многожильный провод в соответствии с настоящим изобретением представляет собой сверхпроводящий многожильный провод, содержащий множество сверхпроводящих проводов и вторую металлическую оболочку, покрывающую эти сверхпроводящие провода. Сверхпроводящий многожильный провод предпочтительно имеет лентовидную форму.

Способ изготовления сверхпроводящего провода в соответствии с настоящим изобретением включает в себя этапы, на которых наполняют металлический цилиндр, выполненный из материала металлической оболочки, характеризующегося при испытании деформации от напряжения разрушающей деформацией, находящейся в пределах диапазона от 30% до 58%, исходным порошком, содержащим исходный материал оксидного сверхпроводника; и подвергают металлический цилиндр, наполненный исходным порошком, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз. Для уменьшения растрескивания при обработке предпочтительным материалом металлической оболочки, используемой для изготовления сверхпроводящего провода, является серебро с концентрацией примесей от 10 ч./млн до 500 ч./млн.

Способ изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением включает в себя этапы, на которых наполняют металлический цилиндр, выполненный из материала металлической оболочки, характеризующегося при испытании деформации от напряжения разрушающей деформацией, находящейся в пределах диапазона от 30% до 58%, исходным порошком, содержащим исходный материал оксидного сверхпроводника; подвергают металлический цилиндр, наполненный исходным порошком, обработке давлением по меньшей мере один раз для получения провода; заполняют металлический цилиндр, который должен служить в качестве материала второй металлической оболочки, множеством таких проводов; и подвергают металлический цилиндр, заполненный множеством проводов, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз для получения сверхпроводящего многожильного провода. В данном способе предпочтительным материалом металлической оболочки также является серебро с концентрацией примесей от 10 до 500 ч./млн.

Эффекты изобретения

Как описано ниже, сверхпроводящий провод в соответствии с настоящим изобретением характеризуется превосходными критической плотностью тока и обрабатываемостью (т.е. способностью к обработке), так как он обладает высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника и менее подвержен продольному растрескиванию и разрыву на этапе его изготовления благодаря разрушающей деформации материала металлической оболочки, которая находится в пределах определенного диапазона при испытании деформации от напряжения.

Сверхпроводящий многожильный провод в соответствии с настоящим изобретением характеризуется превосходными критической плотностью тока и обрабатываемостью, так как он обладает высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника и менее подвержен продольному растрескиванию и разрыву на этапе его изготовления благодаря разрушающей деформации материала металлической оболочки, которая находится в пределах определенного диапазона при испытании деформации от напряжения. Кроме того, способ изготовления сверхпроводящего провода в соответствии с настоящим изобретением дает возможность изготавливать, без причинения продольного растрескивания и разрыва, сверхпроводящий провод с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника.

Способ изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением дает возможность изготавливать, без причинения продольного растрескивания и разрыва, сверхпроводящий многожильный провод с высокой критической плотностью тока благодаря большой доле оксидного сверхпроводника.

Краткое описание чертежей

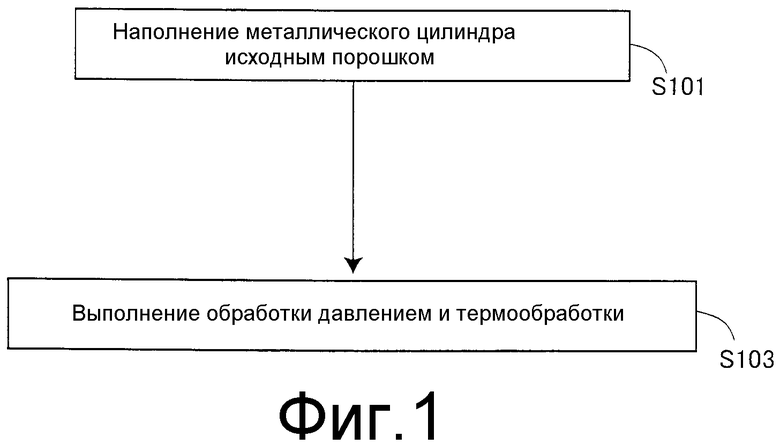

Фиг.1 представляет собой блок-схему последовательности технологических операций, демонстрирующую пример способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

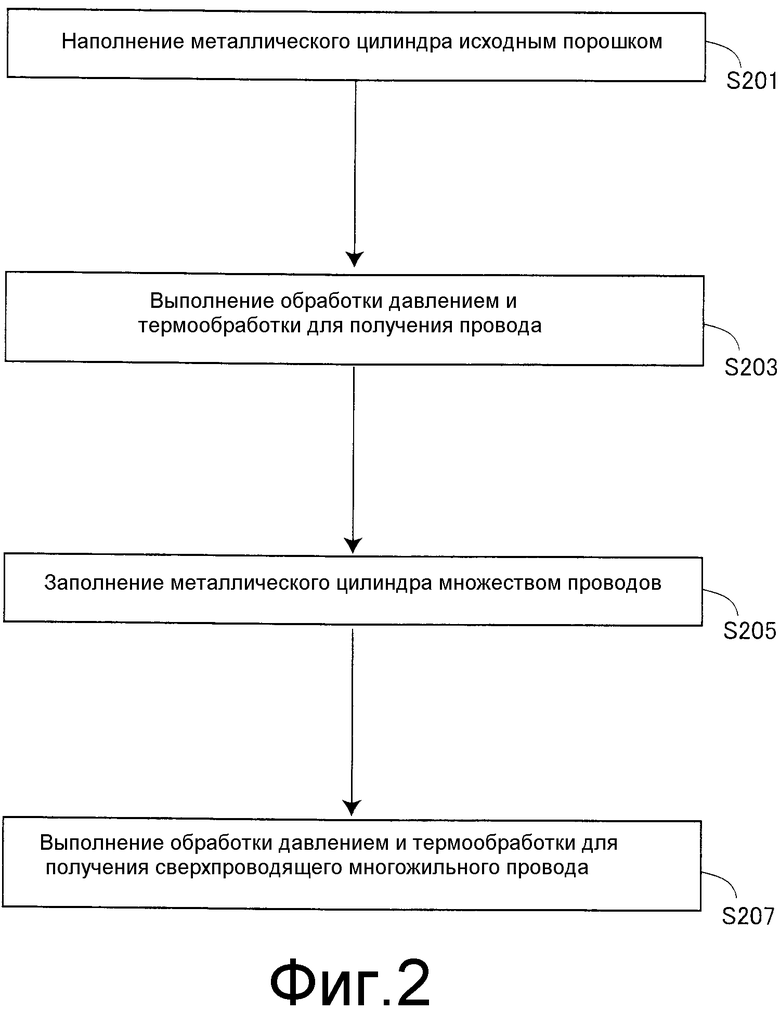

Фиг.2 представляет собой блок-схему последовательности технологических операций, демонстрирующую пример способа изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением.

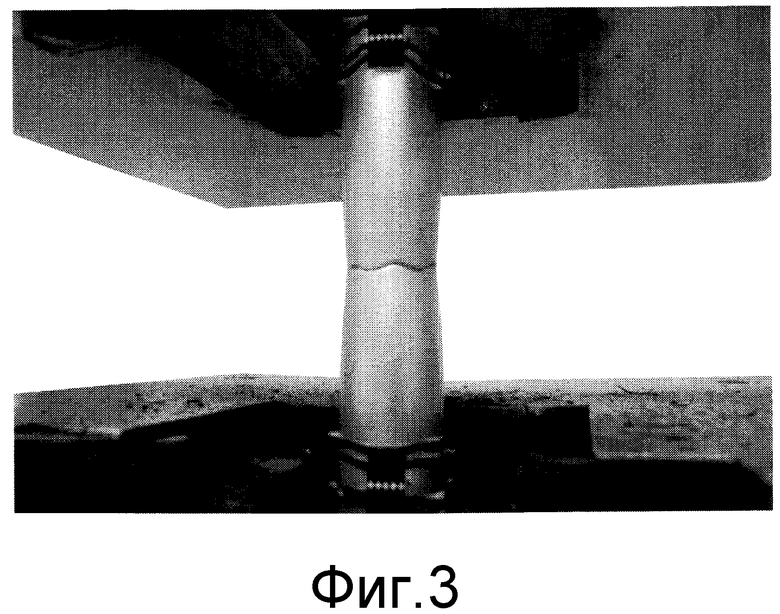

Фиг.3 представляет собой фотографию, показывающую, как проводят испытание деформации от напряжения на трубке из серебра и/или серебряного сплава, применяемой в примерах и сравнительных примерах настоящего изобретения.

Предпочтительные варианты осуществления настоящего изобретения

Ниже приведено подробное описание настоящего изобретения на примерах вариантов его осуществления.

<Определения>

В настоящей заявке под сверхпроводящим проводом понимается провод, содержащий сверхпроводящую фазу и материал оболочки, покрывающий эту сверхпроводящую фазу. Одинарный сверхпроводящий провод может содержать единственную сверхпроводящую фазу или множество сверхпроводящих фаз.

В настоящей заявке под сверхпроводящим многожильным проводом понимается провод, содержащий множество сверхпроводящих фаз и материал оболочки, покрывающий эти сверхпроводящие фазы. Материал оболочки может быть однослойным или многослойным.

В настоящей заявке термин «сверхпроводящий провод» предназначен для охвата более широкого понятия, включающего в себя сверхпроводящий многожильный провод. В соответствии с вышеприведенным определением сверхпроводящий многожильный провод может содержать множество сверхпроводящих проводов, и данный сверхпроводящий многожильный провод также рассматривается как сверхпроводящий провод.

<Способ изготовления сверхпроводящего провода и сверхпроводящего многожильного провода>

Традиционно, способ изготовления сверхпроводящего провода предпочтительно включает в себя этапы приготовления исходного порошка оксидного сверхпроводника, наполнения металлической трубки этим исходным порошком, проведения обработки давлением металлической трубки, наполненной исходным порошком, и проведения термообработки металлической трубки, наполненной исходным порошком и подвергнутой обработке давлением.

В частности, когда вышеприведенный способ изготовления сверхпроводящего провода является способом изготовления сверхпроводящего многожильного провода, этап проведения обработки давлением предпочтительно включает в себя этапы изготовления плакированного провода, изготовления многожильного провода и прокатки многожильного провода для изготовления ленточного провода. Каждый из этапов проведения обработки давлением и проведения термообработки может быть выполнен два или более раза.

Когда вышеприведенный способ изготовления сверхпроводящего провода является способом изготовления многожильного провода на основе висмута, оксидный сверхпроводник, содержащий, например, фазу (BiPb)2Sr2Ca2Cu3Ox (фазу Bi-2223), предпочтительно формуют в виде длинного лентовидного провода способом порошка в трубке.

В данном способе металлическую трубку, например, сначала наполняют исходным порошком сверхпроводящей фазы и затем вытягивают в плакированный провод. Множество таких плакированных проводов связывают и снова вставляют в металлическую трубку для вытягивания в многожильный провод. Затем многожильный провод прокатывают в ленточный провод, металлическая оболочка которого вмещает множество сверхпроводящих жил.

В данном способе ленточный провод дополнительно подвергают первичной термообработке для получения целевой сверхпроводящей фазы. Затем ленточный провод снова прокатывают и подвергают вторичной термообработке с тем, чтобы произошло связывание кристаллических зерен (кристаллитов) сверхпроводящей фазы. Хотя обработку давлением и термообработку выполняют дважды, каждую из них можно выполнять только один раз.

На фиг.1 показана блок-схема последовательности технологических операций, демонстрирующая пример способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением. В данном способе можно также использовать способ, аналогичный вышеописанному традиционному способу изготовления сверхпроводящего провода. Однако, как показано на фиг.1, особенно предпочтительно использовать способ изготовления сверхпроводящего провода, включающий в себя этапы, на которых наполняют металлический цилиндр, который должен служить в качестве материала металлической оболочки и который содержит материал, разрушающая деформация которого при испытании деформации от напряжения находится в пределах определенного диапазона, исходным порошком, содержащим материал оксидного сверхпроводника (S101), и подвергают этот металлический цилиндр, наполненный исходным порошком, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз (S103).

На фиг.2 показана блок-схема последовательности технологических операций, демонстрирующая пример способа изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением. В данном способе можно также использовать способ, аналогичный вышеописанному традиционному способу изготовления сверхпроводящего многожильного провода. Однако, как показано на фиг.2, особенно предпочтительно использовать способ изготовления сверхпроводящего многожильного провода, включающий в себя этапы, на которых наполняют металлический цилиндр, который должен служить в качестве материала металлической оболочки и который содержит материал, разрушающая деформация которого при испытании деформации от напряжения находится в пределах определенного диапазона, исходным порошком, содержащим материал оксидного сверхпроводника (S201), подвергают этот металлический цилиндр, наполненный исходным порошком, обработке давлением по меньшей мере один раз для получения провода (S203), заполняют металлический цилиндр, который должен служить в качестве материала второй металлической оболочки, множеством этих проводов (S205), и подвергают металлический цилиндр, заполненный множеством проводов, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз для получения сверхпроводящего многожильного провода (S207).

<Исходный порошок>

В качестве используемого в настоящем изобретении исходного порошка оксидного сверхпроводника целесообразно использовать исходный порошок, составленный по такой рецептуре, чтобы можно было получить сверхпроводящую фазу, которая в конечном итоге может иметь критическую температуру в по меньшей мере 77 K. Такой исходный порошок содержит не только порошок, в котором сложные оксиды смешаны при заданном отношении компонентов, но и порошок, полученный спеканием этого смешанного порошка и измельченный.

Когда материал, в конечном итоге содержащий оксидный сверхпроводник на основе висмута (например, на основе Bi2223), используют в качестве материала оксидного сверхпроводника согласно настоящему изобретению, в качестве стартового исходного порошка предпочтительно используют смешанный исходный порошок, содержащий порошки Bi2O3, PbO, SrCO3, CaCO3 и CuO. Этот смешанный исходный порошок подвергают термообработке по меньшей мере один раз при температуре от 700 до 800°C в течение от 10 до 40 часов в атмосфере при атмосферном давлении или в разреженной атмосфере, в результате чего может быть получен исходный порошок, состоящий, в основном, из фазы Bi2212, а не фазы Bi2223, который может быть подходящим образом использован в качестве исходного порошка оксидного сверхпроводника в настоящем изобретении.

Стартовый исходный порошок предпочтительно имеет определенное соотношение компонентов, которое удовлетворяет отношению (a+b):c:d:e = 1,7-2,8:1,7-2,5:1,7-2,8:3 в BiaPbbSrcCadCue. В частности, подходящим является соотношение компонентов, в основном удовлетворяющее отношению (Bi или (Bi+Pb)):Sr:Ca:Cu = 2:2:2:3. Отношение Bi:Pb:Sr:Ca:Cu = приблизительно 1,8:0,3-0,4:приблизительно 2:приблизительно 2,2:приблизительно 3,0 является особенно предпочтительным.

Исходный порошок, используемый в настоящем изобретении для наполнения металлического цилиндра, предпочтительно имеет максимальный размер зерен в по большей мере 2,0 мкм и средний размер зерен в по большей мере 1,0 мкм, поскольку использование такого мелкодисперсного порошка облегчает получение высокотемпературного оксидного сверхпроводника.

<Металлический цилиндр>

В качестве материала используемого в настоящем изобретении металлического цилиндра (металлической трубки) предпочтительно использовать по меньшей мере один металл, выбранный из группы, состоящей из Ag, Cu, Fe, Ni, Cr, Ti, Mo, W, Pt, Pd, Rh, Ir, Ru и Os, и/или сплав на основе указанного по меньшей мере одного металла. С точки зрения химической активности по отношению к оксидному сверхпроводнику и обрабатываемости особенно предпочтительно использовать серебро и/или серебряный сплав.

В случае материала металлического цилиндра, который должен служить в качестве материала металлической оболочки, используемой при изготовлении сверхпроводящего провода в соответствии с настоящим изобретением, применение материала, разрушающая деформация которого является достаточной большой, может исключить продольное растрескивание и разрывы, вызываемые во время обработки, такой как прокатка. Причина этого заключается в том, что материал с большей разрушающей деформацией имеет прекрасное относительное удлинение, а материал с прекрасным относительным удлинением считается имеющим более высокую пластичность и менее подверженным продольному растрескиванию и разрывам.

Материал металлического цилиндра, используемый в настоящем изобретении, предпочтительно характеризуется разрушающей деформацией в по меньшей мере 30%, а более предпочтительно - по меньшей мере 45%, при испытании деформации от напряжения. Серебро/серебряный сплав предпочтительно характеризуется разрушающей деформацией по большей мере 58%.

С точки зрения обрабатываемости предпочтительна большая разрушающая деформация. Однако при этом имеет место тенденция к снижению максимальной величины напряжения. Поэтому разрушающая деформация предпочтительно находится в пределах вышеуказанных диапазонов для обеспечения обрабатываемости, а также рабочих характеристик сверхпроводника. Когда в качестве материала металлического цилиндра используют серебро и/или серебряный сплав, его разрушающая деформация составляет приблизительно 58% при максимальном напряжении 180 МПа, как описано ниже. Поэтому его максимальная разрушающая деформация предпочтительно ограничена значением по большей мере 58%.

В дополнение к более высокой разрушающей деформации более подходящим для применения является более высокое максимальное напряжение при испытании деформации от напряжения, поскольку это делает оксидный сверхпроводник более компактным и обеспечивает более равномерную форму его внутреннего сечения. Когда материал оболочки характеризуется более высоким максимальным напряжением (в частности, 0,2%-ым условным пределом текучести), к оксидному сверхпроводнику, а также к материалу оболочки может быть приложено большее усилие во время последующей обработки. Причина этого заключается в том, что максимальное усилие, прилагаемое к оксидному сверхпроводнику во время обработки, определяется максимальным напряжением материала металлической оболочки. С точки зрения изготовления более компактного оксидного сверхпроводника и обеспечения более равномерной формы внутреннего сечения, целесообразно прилагать большее усилие.

Поэтому материал металлического цилиндра, используемый в настоящем изобретении, предпочтительно характеризуется максимальным напряжением в по меньшей мере 180 МПа при испытании деформации от напряжения, так как большее максимальное напряжение (максимальное значение напряжения) позволяет прилагать большее усилие к оксидному сверхпроводнику во время обработки сверхпроводящего провода и сверхпроводящего многожильного провода, что позволяет сделать сверхпроводник более компактным и обеспечить более равномерную форму его внутреннего сечения. Кроме того, поскольку металлический цилиндр, выполненный из серебра и/или серебряного сплава, характеризуется максимальным напряжением в приблизительно 180 МПа, применение металлического цилиндра, максимальное напряжение которого фактически составляет по меньшей мере 180 МПа, может обеспечить оптимальный сверхпроводящий провод и сверхпроводящий многожильный провод.

В типичном металле и/или сплаве повышение разрушающей деформации приводит к снижению максимального напряжения. Однако для получения компактного и однородного оксидного сверхпроводника, выгодным является более высокое максимальное напряжение (в частности, 0,2%-ый условный предел текучести). Поэтому в качестве материала используемого в настоящем изобретении металлического цилиндра предпочтительно использовать твердый и пластичный материал.

В случае материала металлического цилиндра, используемого в настоящем изобретении, применение материала с вышеупомянутыми свойствами является более эффективным, когда доля оксидного сверхпроводника в сверхпроводящем проводе и сверхпроводящем многожильном проводе составляет по меньшей мере 30%.

Причина этого заключается в том, что материал с вышеупомянутыми свойствами характеризуется высоким относительным удлинением и менее подвержен продольному растрескиванию и разрыву при обработке. Если доля оксидного сверхпроводника в сверхпроводящем проводе и сверхпроводящем многожильном проводе снижается, то доля металлической оболочки возрастает. В этом случае, хотя материал металлического цилиндра и имеет меньшее относительное удлинение, его больший объем позволяет без затруднений обрабатывать сверхпроводящий провод и сверхпроводящий многожильный провод. Однако, если доля оксидного сверхпроводника равна или превышает 30%, то возрастает значимость проблемы растрескивания при обработке. Поэтому более необходимо использование материала металлического цилиндра с высоким относительным удлинением.

<Обработка давлением>

Обработка давлением в способе изготовления сверхпроводящего провода и сверхпроводящего многожильного провода в соответствии с настоящим изобретением включает в себя различные виды обработки с уменьшением площади сечения. В частности, примеры обработки с уменьшением площади сечения включают в себя вытягивание (волочение), прокатку, штамповку, обжим и т.п.

Если обработку давлением в способе изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением выполняют только один раз, то данная обработка предпочтительно включает в себя практические этапы выполнения обработки с уменьшением площади сечения металлического цилиндра, наполненного исходным порошком, для формирования плакированного провода (проволоки), выполнения обработки с уменьшением площади сечения металлического цилиндра, в который вставлены связанные плакированные провода, для формирования многожильного провода, и обработки этого многожильного провода до лентовидной формы.

Многожильный провод обрабатывают до лентовидной формы для того, чтобы кристаллиты, окончательно сформированные в сверхпроводящем многожильном проводе, были ориентированы в одном направлении. Как правило, плотность тока, который может протекать через сверхпроводящий многожильный провод на основе оксидов, изменяется очень сильно в зависимости от ориентации кристаллитов. Поэтому при ориентировании кристаллитов в одном направлении может быть получена более высокая плотность тока.

<Термообработка>

Термообработку в способе изготовления сверхпроводящего провода и сверхпроводящего многожильного провода в соответствии с настоящим изобретением предпочтительно проводят два или более раза, и обычно выполняют первичную и вторичную термообработки. Первичная термообработка предназначена, в основном, для получения оксидного сверхпроводника, такого как фаза Bi2223. Вторичная термообработка предназначена, в основном, для прочного связывания кристаллитов оксидного сверхпроводника, такого как фаза Bi2223, друг с другом.

Как первичную, так и вторичную термообработку в способе изготовления сверхпроводящего провода и сверхпроводящего многожильного провода в соответствии с настоящим изобретением предпочтительно выполняют при температуре по меньшей мере 815°C, в частности - по меньшей мере 830°C. Кроме того, их предпочтительно выполняют при температуре по большей мере 860°C, в частности - по большей мере 850°C.

В частности, является очень подходящим выполнение первичной термообработки при температуре в интервале от 840°C до 850°C и выполнение вторичной термообработки при температуре в интервале от 830°C до 840°C. Кроме того, вторичную термообработку можно выполнять за несколько стадий (в частности, в 2 стадии) при разных температурах, находящихся в пределах вышеприведенного интервала.

Каждую из первичной и вторичной термообработок в способе изготовления сверхпроводящего провода и сверхпроводящего многожильного провода в соответствии с настоящим изобретением предпочтительно выполняют в течение по меньшей мере 50 часов и по большей мере 250 часов. В частности, является очень подходящим выполнение вторичной термообработки в течение по меньшей мере 100 часов.

Обе термообработки, первичную и вторичную, в способе изготовления сверхпроводящего провода и сверхпроводящего многожильного провода в соответствии с настоящим изобретением можно выполнять в воздушной атмосфере. Кроме того, эти термообработки более предпочтительно выполнять в потоке воздуха с теми же самыми компонентами, что и в атмосферном воздухе. При этом предпочтительно снижать содержание влаги в атмосфере, используемой при таких термообработках.

<Сверхпроводящий провод>

Сверхпроводящий провод в соответствии с настоящим изобретением представляет собой оксидный сверхпроводящий провод, содержащий оксидный сверхпроводник и металлическую оболочку, покрывающую этот оксидный сверхпроводник, причем материал металлической оболочки характеризуется разрушающей деформацией, которая находится в пределах определенного диапазона при испытании деформации от напряжения.

Вышеупомянутая разрушающая деформация предпочтительно составляет по меньшей мере 30%, в частности - по меньшей мере 45%. Кроме того, разрушающая деформация предпочтительно составляет по большей мере 58%. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

Материал используемой в настоящем изобретении металлической оболочки предпочтительно характеризуется максимальным напряжением по меньшей мере 180 МПа при испытании деформации от напряжения. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

Использование материала с вышеупомянутыми свойствами в качестве используемой в настоящем изобретении металлической оболочки является более эффективным в том случае, когда доля оксидного сверхпроводника в сверхпроводящем проводе в соответствии с настоящим изобретением составляет по меньшей мере 30%. В частности, доля оксидного сверхпроводника в сверхпроводящем проводе и сверхпроводящем многожильном проводе, в котором целесообразно использовать материал с вышеупомянутыми свойствами, предпочтительно составляет по меньшей мере 30%. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

В качестве материала используемой в настоящем изобретении металлической оболочки предпочтительно использование по меньшей мере одного металла, выбранного из группы, состоящей из Ag, Cu, Fe, Ni, Cr, Ti, Mo, W, Pt, Pd, Rh, Ir, Ru и Os, и/или сплава на основе указанного по меньшей мере одного металла. С точки зрения обрабатываемости и химической активности по отношению к оксидному сверхпроводнику особенно предпочтительно использование серебра и/или серебряного сплава. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

Материал используемого в настоящем изобретении оксидного сверхпроводника предпочтительно содержит оксидный сверхпроводник на основе висмута. Например, как изложено при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением, этот материал предпочтительно содержит оксидный сверхпроводник на основе висмута, полученный, например, из смешанного исходного порошка, содержащего порошки Bi2O3, PbO, SrCO3, CaCO3 и CuO. Причина этого заключается в том, что, когда сверхпроводящий провод изготавливают подходящим способом, таким как, например, способ изготовления сверхпроводящего провода в соответствии с настоящим изобретением, то возможно получить сверхпроводящую фазу, которая в конечном итоге может иметь высокую критическую температуру, составляющую по меньшей мере 77 K.

<Сверхпроводящий многожильный провод>

Сверхпроводящий многожильный провод в соответствии с настоящим изобретением представляет собой сверхпроводящий многожильный провод, содержащий множество вышеописанных сверхпроводящих проводов и вторую металлическую оболочку, покрывающую эти сверхпроводящие провода. Сверхпроводящий многожильный провод в соответствии с настоящим изобретением предпочтительно имеет лентовидную форму. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего многожильного провода в соответствии с настоящим изобретением.

Свойства металлической оболочки и оксидного сверхпроводника, используемых в сверхпроводящем многожильном проводе в соответствии с настоящим изобретением, предпочтительно аналогичны свойствам металлической оболочки и оксидного сверхпроводника, используемых в сверхпроводящем проводе в соответствии с настоящим изобретением. Причина в данном случае аналогична упомянутой выше при описании способа изготовления сверхпроводящего провода в соответствии с настоящим изобретением.

Ниже приведено подробное описание настоящего изобретения со ссылкой на примеры. Однако настоящее изобретение не ограничено данными примерами.

<Первый вариант осуществления>

Порошки Bi2O3, PbO, SrCO3, CaCO3 и CuO смешали в отношениях 1,8:0,3:1,9:2,0:3,0 для образования смешанного порошка, который затем последовательно подвергали термообработкам соответственно при 700°C в течение 8 часов, при 800°C в течение 10 часов и при 840°C в течение 8 часов в атмосферном воздухе. Смешанный порошок измельчали после каждой из термообработок, с получением в результате исходного порошка.

Серебряную трубку с наружным диаметром 36 мм, внутренним диаметром 33,5 мм, длиной 1000 мм, содержанием оксида 50 ч/млн, содержанием углерода 20 ч/млн и чистотой (пробой) серебра 4N наполнили вышеописанным исходным порошком и подвергли вытягиванию в плакированный провод диаметром 3,7 мм. Пятьдесят пять плакированных проводов связали с приданием им шестигранной формы и вставили в трубку из серебряного сплава с наружным диаметром 36 мм, внутренним диаметром 28 мм и длиной 1000 мм, с последующим вытягиванием в многожильный провод диаметром 1,6 мм. Кроме того, многожильный провод прокатали (первичная прокатка) для формирования лентовидного многожильного провода.

Полученный лентовидный многожильный провод подвергли первичной термообработке в воздушной атмосфере при 840-850°C в течение 50 часов. После такой первичной термообработки лентовидный многожильный провод снова прокатали (вторичная прокатка) в лентовидный многожильный провод шириной 4,0 мм и толщиной 0,2 мм, который затем подвергали вторичной термообработке в воздушной атмосфере при 840-850°C в течение 50-150 часов для получения сверхпроводящего многожильного провода. Число трещин, вызванных вытягиванием на этапах изготовления сверхпроводящего многожильного провода, проверяли визуальным контролем, результаты которого представлены в таблице.

Примеры 2-5 и сравнительные примеры 1-5

В примерах 2-5 и сравнительных примерах 1-5 сверхпроводящие многожильные провода были получены так же, как и в примере 1, с использованием металлических оболочек, обладающих свойствами, приведенными в таблице, за тем исключением, что доля оксидных сверхпроводников были такими, как показано в таблице.

<Способ испытания деформации от напряжения на трубке из серебра и/или серебряного сплава>

Трубки из серебра и/или серебряного сплава, использованные в примерах 1-5 и сравнительных примерах 1-5, подвергали испытанию по определению зависимости деформации от напряжения с использованием машины для испытаний на растяжение со скоростью растягивания 3 мм/мин при расстоянии между держателями, составлявшем 110 мм, для получения значений деформации при разрыве (%) и значений максимального напряжения (МПа) соответственно серебряных трубок и/или трубок из серебряного сплава. Результаты этих испытаний представлены в таблице.

На фиг.3 приведена фотография, показывающая, как проводят испытание деформации от напряжения на трубке из серебра и/или серебряного сплава, применяемое в примерах и сравнительных примерах настоящего изобретения.

Как показывают вышеприведенные результаты, сверхпроводящие многожильные провода согласно сравнительным примерам 1-5, в которых применялись трубки из серебра и/или серебряного сплава с деформациями при разрушении менее 30%, претерпевали множество трещин, вызванных вытягиванием во время этапов их изготовления. Напротив, сверхпроводящие многожильные провода согласно примерам 1-5, в которых применялись трубки из серебра и/или серебряного сплава с деформациями при разрушении в по меньшей мере 30%, не претерпевали трещин, вызванных вытягиванием во время этапов их изготовления.

Поэтому сверхпроводящие многожильные провода согласно примерам 1-5 оказывались выше по качеству, чем провода согласно сравнительным примерам 1-5, так как материалы металлических оболочек характеризовались более высокими деформациями при разрушении, что приводило к меньшему количеству трещин, обусловленных вытягиванием на этапах их изготовления.

Примеры 6-10

В примере 1 использовали серебряную трубку из серебра с чистотой 4N (99,99%). Концентрация примесей в такой серебряной трубке из серебра с чистотой 4N соответствует 100 ч./млн. В примерах 6-10 сверхпроводящие многожильные провода изготавливали так же, как и в примере 1, с тем исключением, что в данном случае использовали серебряные трубки с концентрациями примесей соответственно 5 ч./млн (пример 6), 10 ч./млн (пример 7), 50 ч./млн (пример 8), 500 ч./млн (пример 9) и 1000 ч./млн (пример 10) для исследования взаимозависимости между концентрацией примесей в металлической оболочке и растрескиванием при обработке. Примерами примесей были Al, Fe, Cu, Ni, Si, Zn и др.

При визуальном контроле на наличие трещин, вызванных вытягиванием на этапах изготовления, было обнаружено, что трещины имели место при концентрациях примесей 5 ч./млн (пример 6) и 1000 ч./млн (пример 10). При рассмотрении данных результатов совместно с результатом в примере 1, в котором серебряная трубка имела концентрацию примесей в 100 ч./млн, обнаружено, что концентрация примесей также является индикатором растрескивания при обработке, и, следовательно, частотность появления трещин при обработке может быть снижена за счет регулирования концентрации примесей, и что в качестве металлической оболочки предпочтительно использование серебра с концентрацией примесей от 10 ч./млн до 500 ч./млн.

Следует понимать, что варианты осуществления и примеры, приведенные в настоящем описании, во всех отношениях являются иллюстративными и не должны считаться ограничительными. Объем настоящего изобретения ограничен не вышеприведенным описанием, а только признаками прилагаемой формулы изобретения, и охватывает все модификации, выполненные в пределах объема формулы изобретения и ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2005 |

|

RU2326459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА, СПОСОБ МОДИФИЦИРОВАНИЯ ОКСИДНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА И ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2004 |

|

RU2316837C2 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| СВЕРХПРОВОДЯЩЕЕ УСТРОЙСТВО И СВЕРХПРОВОДЯЩИЙ КАБЕЛЬ | 2004 |

|

RU2313150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2005 |

|

RU2326458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СВЕРХПРОВОДЯЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2366017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124774C1 |

| МНОГОКРАТНО СТАБИЛИЗИРОВАННЫЙ КОМПОЗИТНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СОДЕРЖАЩИЙ NbTi | 2008 |

|

RU2464659C2 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 2004 |

|

RU2276417C1 |

Материал в виде оксидного сверхпроводящего провода, который содержит оксидную сверхпроводящую деталь и металлическое покрытие, покрывающее эту оксидную сверхпроводящую деталь, отличающийся тем, что материал вышеупомянутого металлического покрытия при испытании зависимости деформации от напряжения характеризуется относительной деформацией при разрушении в 30% или более. Вышеупомянутый материал в виде сверхпроводящего провода обладает высокой критической плотностью тока и менее подвержен вертикальному растрескиванию или разрывам в процессе его изготовления. 4 н. и 10 з.п. ф-лы, 3 ил., 1 табл.

наполняют металлический цилиндр, выполненный из материала металлической оболочки, характеризующегося при испытании деформации от напряжения разрушающей деформацией, находящейся в пределах диапазона от 30 до 58%, исходным порошком, содержащим исходный материал оксидного сверхпроводника (S101); и

подвергают упомянутый металлический цилиндр, наполненный упомянутым исходным порошком, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз (S103).

наполняют металлический цилиндр, выполненный из материала металлической оболочки, характеризующегося при испытании деформации от напряжения разрушающей деформацией, находящейся в пределах диапазона от 30 до 58%, исходным порошком, содержащим исходный материал оксидного сверхпроводника (S201);

подвергают упомянутый металлический цилиндр, наполненный упомянутым исходным порошком, обработке давлением по меньшей мере один раз для получения провода (S203);

заполняют металлический цилиндр, служащий в качестве материала второй металлической оболочки, множеством упомянутых проводов (S205); и

подвергают упомянутый металлический цилиндр, заполненный упомянутым множеством упомянутых проводов, обработке давлением по меньшей мере один раз и термообработке по меньшей мере один раз для получения сверхпроводящего многожильного провода (S207).

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ изготовления длинномерного сверхпроводника | 1988 |

|

SU1590051A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ ЖИЛЫ | 1990 |

|

RU2031463C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2008-05-10—Публикация

2004-10-27—Подача