Родственные заявки

Настоящая заявка является родственной следующим заявкам, полное содержание которых включено сюда по ссылке:

заявка на патент США №60/703815, поданная 29 июля 2005 г. и озаглавленная "Высокотемпературные сверхпроводящие провода и катушки";

предварительная заявка США №60/703836, поданная 29 июля 2005 г. и озаглавленная "Толстые пленки сверхпроводников с улучшенными характеристиками"; и

предварительная заявка США №60/615289, поданная 1 октября 2004 г. и озаглавленная "Толстые пленки сверхпроводников с улучшенными характеристиками".

Область техники

Изобретение относится к области высокотемпературных сверхпроводников. В частности, изобретение относится к пленочным проводникам, называемым также проводниками второго поколения, высокотемпературным сверхпроводящим проводам и лентам.

Уровень техники

Высокотемпературные сверхпроводящие (ВТСП) материалы обеспечивают средство для переноса огромных токов при сверхнизких потерях. При охлаждении ниже критической температуры ВТСП-материалы полностью теряют сопротивление протеканию постоянного электрического тока и почти полностью - сопротивление протеканию переменного тока. Создание ВТСП-проводов (выражение «провода» используется здесь для различных проводников, включая ленточные проводники), в которых используются эти материалы, дает надежды получить новое поколение высокоэффективного, компактного и экологически чистого электрического оборудования, которое способно произвести переворот в электроэнергетических сетях, при транспортировке, обработке материалов и в других отраслях промышленности. Однако коммерчески выгодный (рентабельный) продукт должен удовлетворять строгим техническим требованиям, что затрудняет внедрение этой технологии в промышленное производство.

В технологии ВТСП-проводов второго поколения, находящейся в стадии разработки, ВТСП-материал обычно является поликристаллическим смешанным оксидом редкоземельного металла, щелочноземельного металла и меди, например оксидом иттрия-бария-меди (YBCO). Токонесущая способность ВТСП-материала сильно связана с его кристаллической упорядоченностью или текстурой. Известно, что межзеренные границы, образованные из-за смещения соседних кристаллических зерен ВТСП, создают препятствие протеканию тока сверхпроводимости, но эти препятствия уменьшаются при увеличении степени упорядоченности или текстурированности. Следовательно, чтобы превратить материал в коммерчески выгодный продукт, например, ВТСП-провод, ВТСП-материал должен сохранять высокую степень упорядочения кристаллов или текстуру на относительно больших расстояниях. Иначе способность нести ток сверхпроводимости (плотность критического тока) будет ограничена.

ВТСП-материалы можно изготавливать с высокой степенью кристаллографической упорядоченности или текстуры на больших площадях, выращивая тонкий слой материала эпитаксиально поверх гибкой лентовидной подложки, выполненной так, чтобы она имела высокую степень кристаллографической текстурированности на своей поверхности. Когда кристаллический ВТСП-материал растет эпитаксиально на этой поверхности, упорядоченность кристаллов ВТСП-материала также растет, чтобы соответствовать текстуре подложки. Другими словами, текстура подложки обеспечивает образец-шаблон для эпитаксиального роста кристаллического ВТСП-материала. Кроме того, подложка обеспечивает структурную целостность слоя ВТСП.

Подложка может быть текстурирована с обеспечением такого шаблона, который дает эпитаксиальный слой ВТСП с отличными сверхпроводящими свойствами, такими как высокая плотность критического тока. Наряду с другими могут использоваться такие материалы, как никель, медь, серебро, железо, серебряные сплавы, никелевые сплавы, железные сплавы, нержавеющие стали и медные сплавы. Подложка может быть текстурирована с применением деформационных процессов, таких как деформация с использованием прокатки и перекристаллизационного отжига подложки. Примером такого процесса является процесс биаксиального текстурирования подложки с помощью прокатки (RABiTS-процесс, от англ. «rolling-assisted biaxially textured substrate»). В этом случае большие количества металла могут быть экономично обработаны путем деформационной обработки и отжига и могут получить высокую степень текстурированности. Этим способом до сих пор производили металлические полосы шириной, например, вплоть до 4 см, каждую из которых потом можно было продольно нарезать на множество меньших проводов (например, 10 полос с проводами шириной 0,4 см).

На поверхности подложки с подходящим кристаллографическим шаблоном, на которой будет выращиваться ВТСП-материал, можно осадить или вырастить один или более буферных слоев. Буферные слои могут также обеспечить дополнительную выгоду, предотвращая диффузию со временем атомов из материала подложки в кристаллическую решетку ВТСП-материала или кислорода в материал подложки. Эта диффузия, или «отравление», может нарушить кристаллическую упорядоченность и тем самым ухудшить электрические свойства ВТСП-материала. Буферные слои могут также обеспечить улучшенную адгезию между подложкой и слоем ВТСП. Кроме того, буферный(е) слой(и) может/могут иметь коэффициент теплового расширения, который хорошо согласуется с коэффициентом теплового расширения материала-сверхпроводника. Такое свойство желательно для внедрения этой технологии в промышленное производство, где провод может подвергаться механическим напряжениям, так как оно может помочь предотвратить отслаивание слоя ВТСП от подложки.

Альтернативно, могут использоваться нетекстурированные подложки, такие как подложки из хастеллоя, и текстурированные буферные слои, осажденные такими способами, как осаждение с помощью ионных пучков (IBAD, от англ. ion-beam-assisted deposition) или осаждение на наклонную подложку (ISD, от англ. inclined substrate deposition). При необходимости на IBAD- или ISD-слой могут эпитаксиально осаждаться дополнительные буферные слои, чтобы обеспечить окончательный шаблон для эпитаксиального осаждения слоя ВТСП.

Используя в качестве шаблона подходящую комбинацию подложки и одного или более буферных слоев, можно эпитаксиально вырастить слой ВТСП с отличной упорядоченностью кристаллов или текстурой, имеющий также хорошую адгезию с поверхностью шаблона и обладающий достаточным барьером против отравления атомами из подложки. Слой ВТСП может быть осажден любым из множества различных способов, в том числе способом осаждения металлорганических соединений (MOD), химическим осаждением металлорганических соединений из паровой фазы (MOCVD), импульсным лазерным осаждением (PLD), термовакуумным или электронно-лучевым напылением, или другими подходящими способами. Наконец, на этот многослойный узел может быть добавлен верхний слой, который помогает предотвратить загрязнение слоя ВТСП сверху. Верхний слой может быть, например, из серебра, и может быть нанесен, например, ионным распылением на слой ВТСП. Примерный многослойный ВТСП-узел включает в себя: биаксиально текстурированную подложку из сплава никеля с 5% вольфрама; последовательно осажденные эпитаксиальные слои Y2O3, YSZ и CeO2; эпитаксиальный слой YBCO; и верхний слой Ag. Примерные толщины этих слоев следующие: подложка - примерно 25-75 микрон, буферные слои - примерно 75 нм каждый, YBCO-слой - примерно 1 микрон, и верхний слой - примерно 1-3 микрона. Применяя такие методы, как описанные выше, до настоящего времени изготавливались ВТСП-провода длиной до 100 м. В таком узле низ подложки может рассматриваться как «задняя сторона» узла, а верх верхнего слоя может рассматриваться как «передняя сторона».

При применении желательно, чтобы ВТСП-провод был способен выдерживать изгибающие напряжения. Изгиб вызывает деформацию растяжения на выпуклой наружной поверхности изгиба и деформацию сжатия на вогнутой внутренней поверхности изгиба, тем самым подвергая слой ВТСП деформации растяжения или сжатия в зависимости от направления, в котором гнется провод. Хотя, как это ни удивительно, умеренная величина сжимающего напряжения может повысить токонесущую способность слоя ВТСП, обычно воздействие на весь узел механических напряжений (особенно повторяющихся напряжений) создает опасность механического повреждения провода. Например, могут возникнуть трещины и распространиться в слой ВТСП, что ухудшает его механические и электрические свойства, или же разные слои могут отслоиться друг от друга или от подложки.

Способы уменьшения напряжений в слое ВТСП описаны, например, в патенте США 6745059 и патенте США 6828507. Например, медная полоса, выбранная имеющей близкую с подложкой толщину и механические свойства, может быть прикреплена к верхней поверхности вставки. В таком случае слой ВТСП оказывается примерно в середине всей структуры, так что если этот узел сгибается, то слой ВТСП не находится ни на внешней, ни на внутренней поверхности изгиба. Два таких узла могут также быть соединены вместе своими соответствующими медными полосами с образованием одного ВТСП-узла провода. В этом случае две подложки обращены наружу, а медные ленты находятся в середине узла. В этом случае включение в состав второго узла дает дополнительную токонесущую способность; однако электрический контакт со слоями ВТСП требует сращивания провода в открытом состоянии или при частичном удалении одной из вставок в контактном сечении.

Следующей проблемой для ВТСП-проводов с пленочными проводниками является загрязнение из окружающей среды в то время, когда провод находится в эксплуатации. Воздействие окружающей среды может медленно ухудшать электрические характеристики слоев ВТСП. Также, в присутствии криогенных жидкостей, таких как жидкий азот, в контакте с проводом жидкость может диффундировать в поры внутри провода и при нагревании может образовать «пузыри», которые могут повредить провод. Желательна изоляция провода, с тем чтобы предотвратить либо воздействие окружающей среды на слои ВТСП, либо проникновение криогенных жидкостей в провод. Изоляции для узлов ВТСП описаны, например, в патенте США 6444917.

Сущность изобретения

Описаны многослойные высокотемпературные сверхпроводниковые (ВТСП) провода, имеющие улучшенное перераспределение тока, хорошие механические свойства, отличную изоляцию ВТСП-узла от окружающей среды, более эффективный электрический контакт с внешними электрическими соединениями или сростками (муфтами) и/или улучшенную электрическую стабилизацию. Описаны также ВТСП-провода, имеющие электрическую стабилизацию, которая защищает слои ВТСП в случае перегрузки по току, т.е. когда ток превышает критический ток слоев ВТСП. Перегрузка по току может быть причиной того, что слои ВТСП станут резистивными и будут выделять тепло. Электрическая стабилизация обеспечивает альтернативный путь тока, если ток в какой-либо локальной области слоя ВТСП заблокирован трещиной или другим дефектом.

Согласно одному аспекту изобретения, пластинчатый сверхпроводящий провод включает в себя сверхпроводниковый узел провода, имеющий некоторые длину и ширину. Этот узел включает в себя первую сверхпроводниковую вставку, имеющую первый слой высокотемпературного сверхпроводника, покрывающий первую подложку, и вторую сверхпроводниковую вставку, имеющую второй слой высокотемпературного сверхпроводника, покрывающий вторую подложку. Первая и вторая сверхпроводниковые вставки соединены своими соответствующими подложками. Имеется также электропроводящая структура, по существу окружающая сверхпроводниковый узел провода.

В одном аспекте изобретения электропроводящая структура включает в себя первую проводящую полосу и вторую проводящую полосу, и сверхпроводниковый узел провода проложен между первой и второй проводящими полосами и находится в электрическом контакте с ними. Эта структура также включает в себя по существу непористый электропроводящий наполнитель. Наполнитель простирается между первой и второй проводящими полосами по длине сверхпроводникового узла провода. В одном или более вариантах реализации первая и вторая проводящие полосы имеют ширину, которая больше, чем ширина сверхпроводникового узла провода.

В другом аспекте изобретения электропроводящая структура включает в себя электропроводящий слой, который частично окружает сверхпроводниковый узел провода вдоль по меньшей мере трех сторон и находится в электрическом контакте с ним. Эта структура также включает в себя по существу непористый электропроводящий наполнитель, причем наполнитель по существу окружает сверхпроводниковый узел провода и соединяет (связывает) его с проводящим слоем. В одном или более вариантах реализации по существу непористый электропроводящий наполнитель по существу наполняет пустоты в сверхпроводниковом узле провода и между сверхпроводниковым узлом провода и проводящим слоем.

В другом аспекте изобретения электропроводящая структура включает в себя электропроводящий материал, по существу окружающий сверхпроводниковый узел провода и находящийся в электрическом контакте с ним. В одном или более вариантах реализации электропроводящий материал включает в себя материал, выбранный из группы электропроводящих полимеров, полимеров, наполненных тонким металлическим порошком, и проводящего клея.

В одном или более вариантах реализации электропроводящий материал включает в себя проводящую фольгу, обернутую вокруг сверхпроводникового узла провода. В одном или более вариантах реализации по меньшей мере один слой по существу непористого материала по существу окружает проводящую фольгу.

В одном или более вариантах реализации первую подложку и вторую подложку соединяет вместе связующий материал. Связующий материал может быть материалом, выбранным из группы электропроводящих материалов и неэлектропроводящих материалов. Связующий материал может содержать тот же материал, что и по существу непористый электропроводящий наполнитель. Связующий материал может содержать по меньшей мере один слой проводящего материала и по меньшей мере один слой непроводящего материала. В одном или более вариантах реализации первая подложка и вторая подложка имеют поверхности, которые обработаны для обеспечения электрического контакта между подложками.

В одном или более вариантах реализации первая и вторая подложки имеют соответствующий первый и второй смачивающий слой, нанесенный на ту поверхность подложки, которая противоположна поверхности, которую покрывает слоем ВТСП.

В одном или более вариантах реализации слой проводящего материала по существу окружает сверхпроводниковый узел провода.

В другом аспекте изобретения пластинчатый сверхпроводящий провод включает в себя сверхпроводниковую вставку провода, имеющую некоторые длину и ширину. Вставка включает в себя слой высокотемпературного сверхпроводника, покрывающий поверхность подложки, и смачивающий слой, нанесенный на поверхность подложки, противоположную слою высокотемпературного сверхпроводника. Провод включает в себя также электропроводящую структуру, которая по существу окружает сверхпроводниковую вставку провода. Электропроводящая структура включает в себя первую проводящую полосу и вторую проводящую полосу, причем сверхпроводниковая вставка провода проложена между первой и второй проводящими полосами и находится в электрическом контакте с ними. Электропроводящая структура также включает в себя по существу непористый электропроводящий наполнитель, который простирается между первой и второй проводящими полосами по длине сверхпроводниковой вставки провода.

В одном или более вариантах реализации первая и вторая проводящие полосы имеют ширину, которая больше, чем ширина сверхпроводникового узла провода.

В одном или более вариантах реализации эту сверхпроводниковую вставку провода по существу окружает слой проводящего материала.

Согласно одному аспекту изобретения, способ изготовления пластинчатого сверхпроводящего провода включает в себя обеспечение сверхпроводникового узла провода, имеющего некоторые длину и ширину. Этот узел содержит первую сверхпроводниковую вставку, имеющую первый слой высокотемпературного сверхпроводника, покрывающий первую подложку, и вторую сверхпроводниковую вставку, имеющую второй слой высокотемпературного сверхпроводника, покрывающий вторую подложку. Первая и вторая сверхпроводниковые вставки соединены своими соответствующими подложками. Способ включает в себя наслаивание (ламинирование) первого и второго слоев высокотемпературного сверхпроводника на соответствующие первую и вторую проводящие полосы с по существу непористым электропроводящим наполнителем. Способ включает в себя нанесение дополнительного наполнителя между первой и второй проводящими полосами вдоль длины сверхпроводникового узла провода, так что первая и вторая проводящие полосы и наполнитель вместе по существу окружают сверхпроводниковый узел провода.

В одном или более вариантах реализации способ включает в себя обеспечение связующего материала между первой и второй подложками. В одном или более вариантах реализации способ включает в себя обеспечение первого и второго смачивающих слоев на поверхности соответствующих первой и второй подложек, противоположной слою высокотемпературного сверхпроводника.

В одном или более вариантах реализации изобретения первый и/или второй слои сверхпроводника могут быть выполнены из оксида редкоземельного металла, щелочноземельного металла и меди. Также, между первым и/или вторым слоями сверхпроводника и одной или более соответствующими подложками может быть проложен буферный слой. Также, между электропроводящей структурой и соответствующим слоем сверхпроводника и в электрическом контакте с ними может быть проложен электропроводящий верхний слой.

В другом аспекте изобретения сверхпроводниковый узел провода включает в себя: первую сверхпроводниковую вставку, которая содержит первую подложку, первый буферный слой, покрывающий первую подложку, первый слой высокотемпературного сверхпроводника, покрывающий первый буферный слой, и верхний слой, покрывающий первый слой высокотемпературного сверхпроводника; и вторую сверхпроводниковую вставку, которая содержит вторую подложку, второй буферный слой, покрывающий вторую подложку, второй слой высокотемпературного сверхпроводника, покрывающий второй буферный слой, и верхний слой, покрывающий второй слой высокотемпературного сверхпроводника. Первая и вторая сверхпроводниковые вставки соединены своими соответствующими подложками.

Пластинчатые сверхпроводящие провода согласно одному или более вариантам реализации изобретения имеют высокую токонесущую способность и одновременно могут иметь улучшенное перераспределение тока, отличную изоляцию ВТСП-узла от окружающей среды и легкость применения по сравнению с известными до сих пор архитектурами проводов.

Выражение «ВТСП-вставка» предназначено обозначать многослойную структуру, включающую в себя подложку, один или более буферных слоев, слой ВТСП и верхний слой. Обычно в этой ВТСП-вставке слой ВТСП электрически изолирован от металлической подложки буферным(и) слоем(ями). Однако, если используются электропроводящие буферные слои, слой ВТСП может быть электрически связан с металлической подложкой. Альтернативно, электропроводящий верхний слой может находиться в контакте и со слоем ВТСП, и с подложкой, и обеспечивать электрический контакт между ними обоими.

Выражение «ВТСП-узел» предназначено обозначать структуру, которая включает в себя по меньшей мере одну ВТСП-вставку, но которая может необязательно включать в себя одну или более ВТСП-вставок и/или другие дополнительные слои.

Выражение «ВТСП-провод» или «ВТСП-лента» предназначено обозначать ВТСП-вставку или ВТСП-узел, которая(ый) включает в себя наружные структуру или покрытие, которые в общем придают структурную, термическую и/или электрическую стабилизацию ВТСП-вставке или ВТСП-узлу.

Выражение «герметизированный» предназначено означать по существу окруженный и по существу физически изолированный от окружающей среды. Выражение «герметизированный» может охватывать, но необязательно включать в себя, по существу полную непроницаемость для проникновения газа или жидкости при обычных условиях.

Краткое описание чертежей

Изобретение описывается со ссылкой на следующие чертежи, которые представлены исключительно в целях иллюстрации и которые не предназначены ограничивать изобретение.

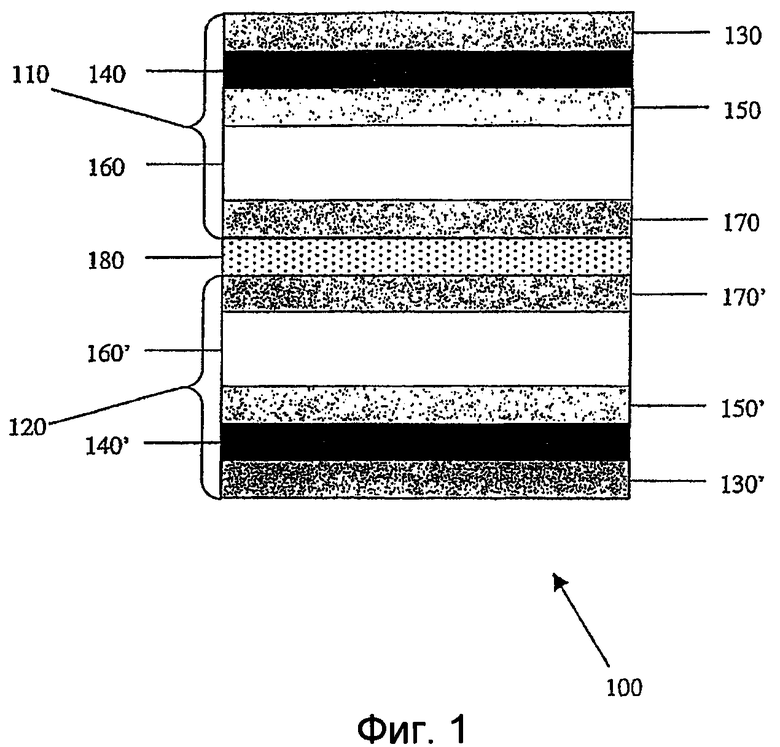

Фиг.1 является видом в разрезе узла с двумя ВТСП-вставками, соединенными своими подложками.

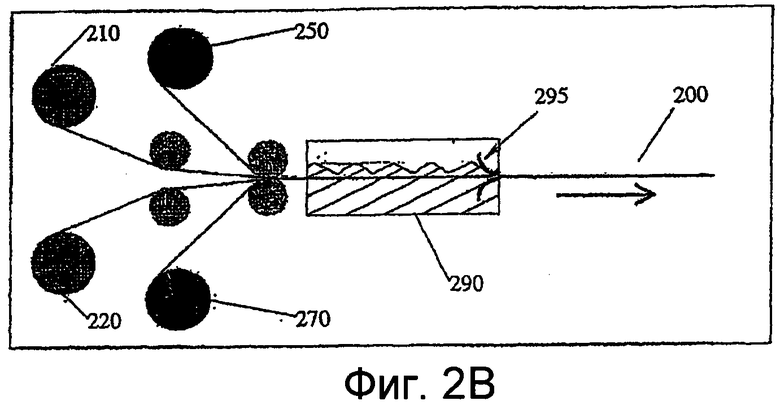

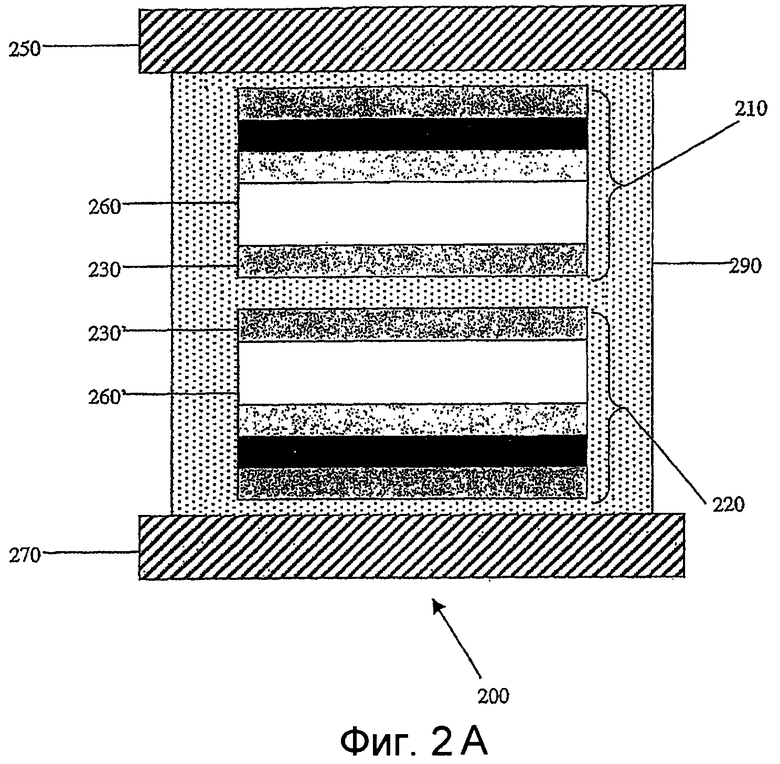

Фиг.2A показывает провод с ВТСП-вставками, которые связаны друг с другом и наслоены и герметизированы между двумя проводящими полосами стабилизатора.

Фиг.2B показывает способ изготовления провода с ВТСП-вставками, которые связывают друг с другом и наслаивают и герметизируют между двумя проводящими полосами стабилизатора.

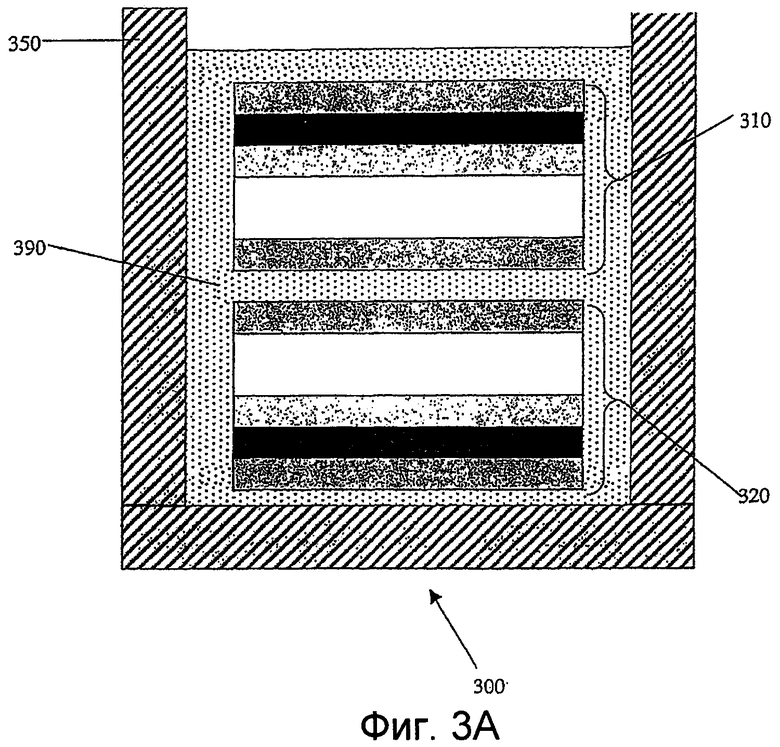

Фиг.3A показывает провод с двумя связанными ВТСП-вставками, которые герметизированы внутри трехстороннего проводящего желоба.

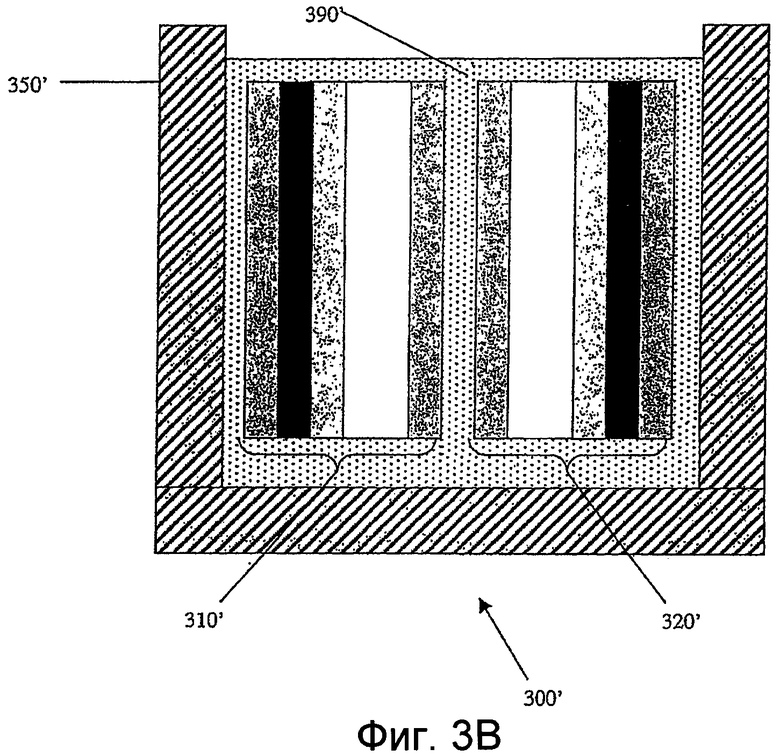

Фиг.3B показывает провод с альтернативным расположением двух связанных ВТСП-вставок, которые герметизированы внутри трехстороннего проводящего желоба.

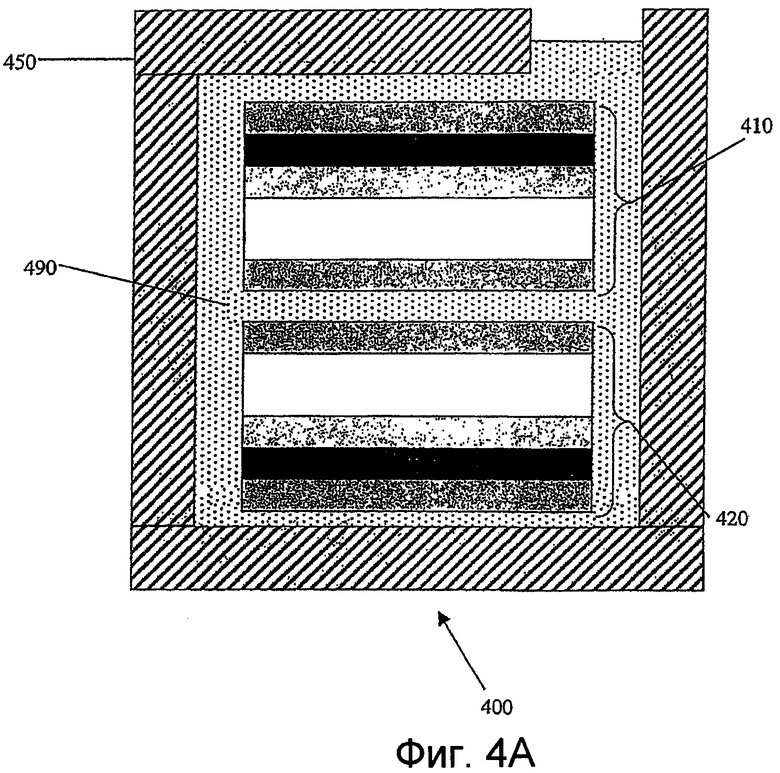

Фиг.4A показывает провод с двумя связанными ВТСП-вставками, которые герметизированы внутри четырехсторонней проводящей структуры.

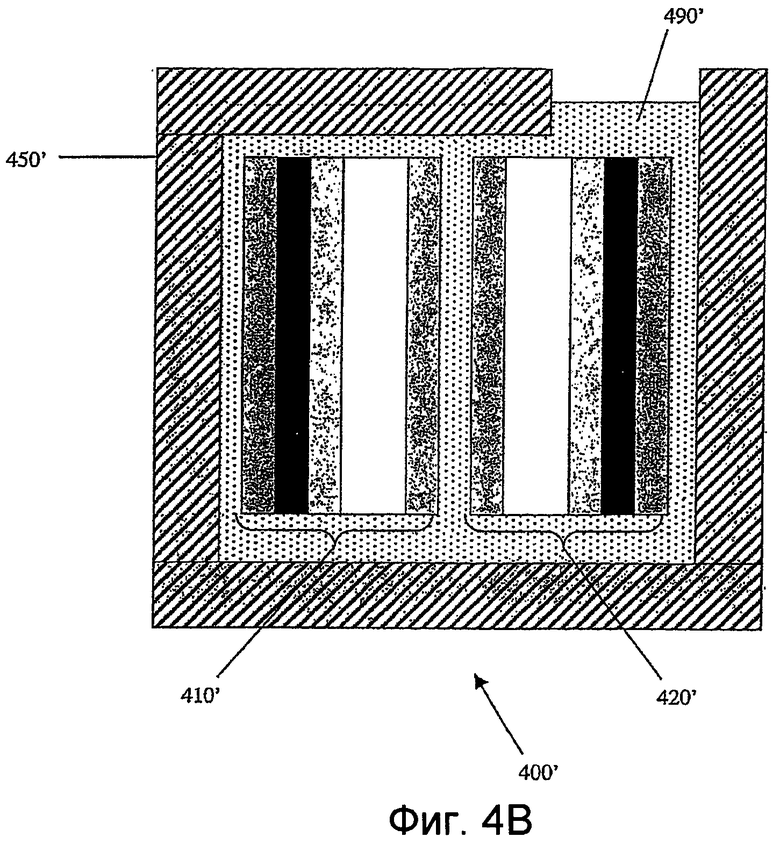

Фиг.4B показывает провод с альтернативным расположением двух связанных ВТСП-вставок, которые герметизированы внутри четырехсторонней проводящей структуры.

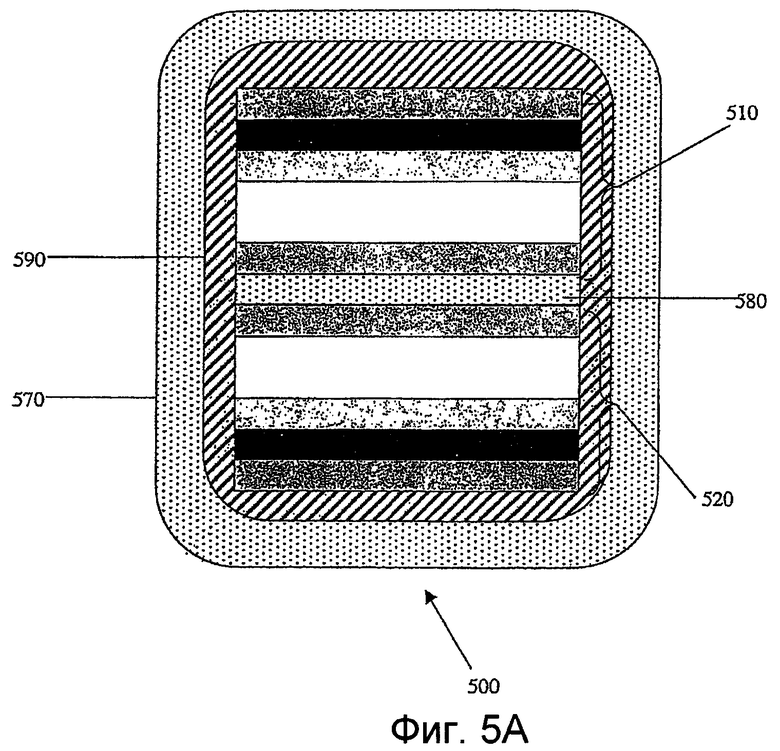

Фиг.5A показывает вид в разрезе провода с двумя связанными ВТСП-вставками, которые обернуты проводящей фольгой и затем покрыты припоем.

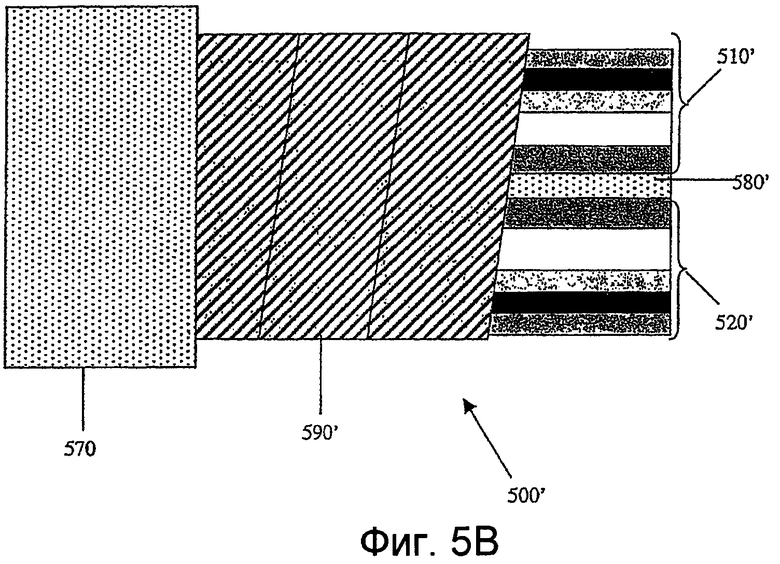

Фиг.5B показывает продольный вид провода с двумя связанными ВТСП-вставками, которые обернуты проводящей фольгой и затем покрыты припоем.

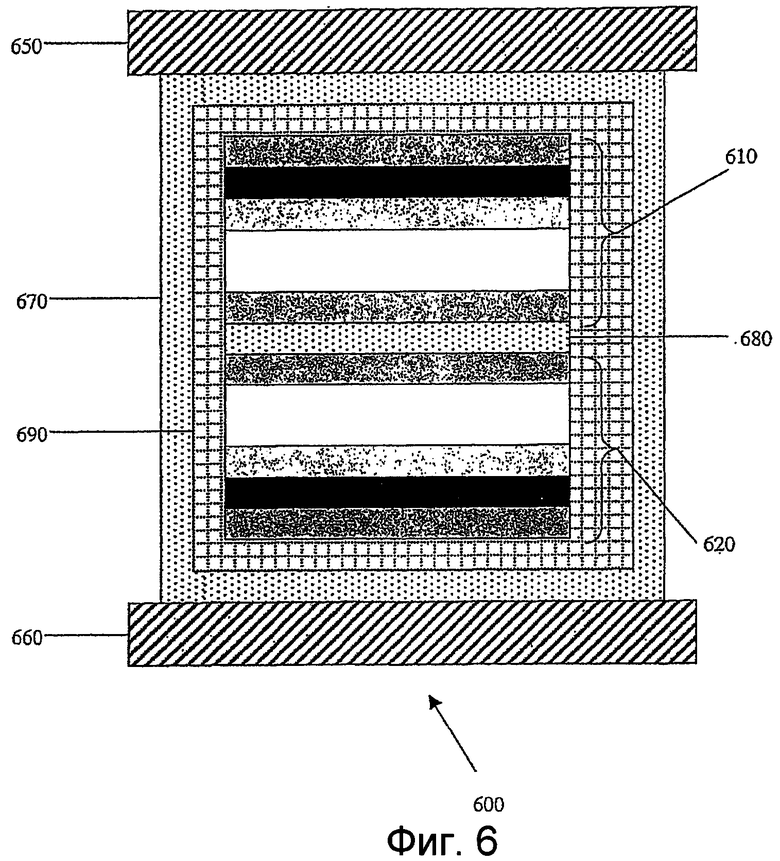

Фиг.6 показывает провод с двумя связанными ВТСП-вставками, на которые нанесено гальванопокрытие металлом и которые затем наслоены и герметизированы между двумя проводящими полосами стабилизатора.

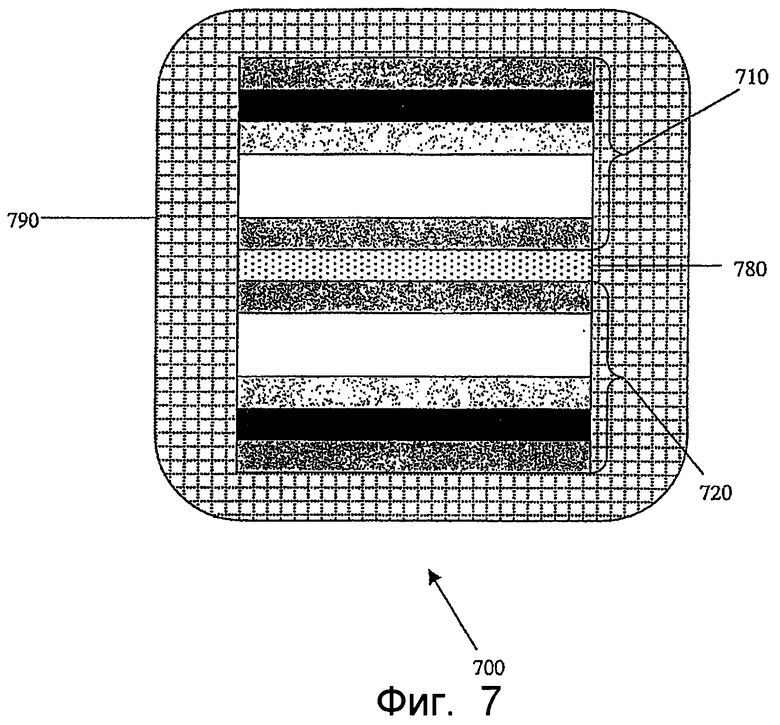

Фиг.7 является видом в разрезе другого варианта реализации настоящего изобретения, показывающим провод с двумя ВТСП-вставками, которые связаны своими подложками и герметизированы внутри электропроводящей структуры.

Фиг.8 является видом в разрезе другого варианта реализации настоящего изобретения, показывающим провод с одной ВТСП-вставкой и смачивающим слоем, герметизированными внутри электропроводящей структуры.

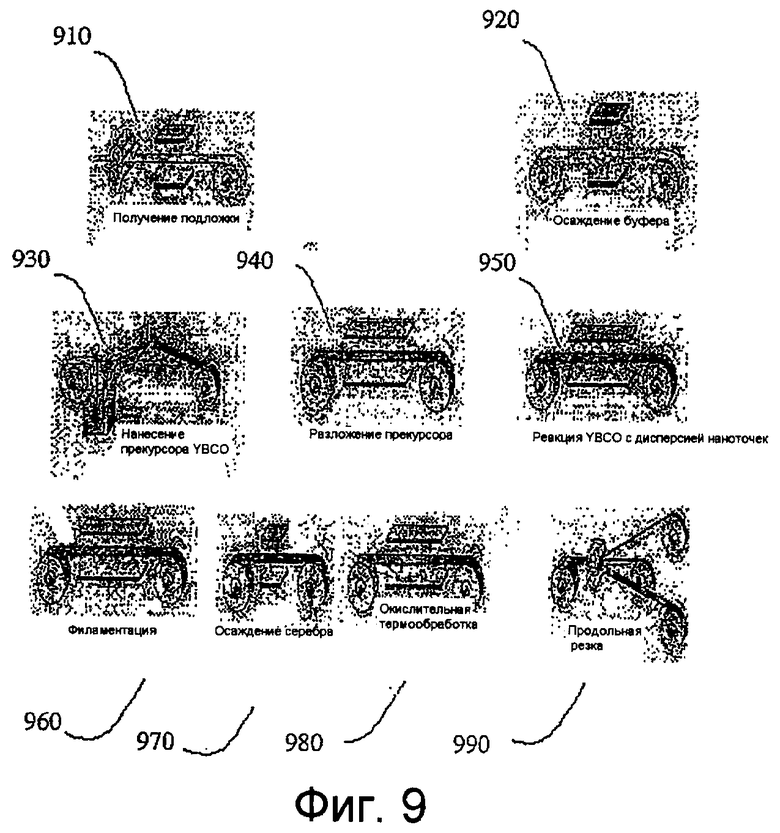

Фиг.9 иллюстрирует схему последовательности технологических операций в примерном процессе, применяющемся для изготовления ВТСП-вставки.

Подробное описание

Описаны высокотемпературные сверхпроводящие провода с электропроводящей наружной структурой. Эта проводящая наружная структура обладает признаками, помимо прочего, по существу герметизации провода и обеспечения электрического контакта от внешней части провода к ВТСП-вставке. Проводящая наружная структура может, кроме того, обладать признаком обеспечения электрического контакта между двумя ВТСП-вставками.

Многослойный ВТСП-узел по одному или более вариантам реализации изобретения показан в разрезе на Фиг.1. Следует отметить, что на этой и всех дальнейших чертежах размеры показаны не в масштабе. Узел 100 выполнен из двух ВТСП-вставок 110 и 120. Каждая из этих вставок изготовлена с использованием методов, известных в данной области техники, которые подробнее описываются ниже. Вставка 110 включает в себя металлическую подложку 160. По меньшей мере одна поверхность подложки 160 является биаксиально текстурированной, обеспечивая кристаллический шаблон для буферного слоя 150 и слоя 140 ВТСП. Один или более буферный слой(и) 150 находится над подложкой 160 и может содержать один или более слоев. В одном или более вариантах реализации буферный слой выполнен из электроизолирующего материала, хотя могут использоваться и электропроводящие материалы. Буферный слой выполнен, например, из инертного металла, оксида, цирконата, титаната, ниобата, нитрида, танталата, алюмината, купрата, манганата или рутената металла или редкоземельного элемента (например, Al2O3, CeO2, Y2O3, MgO, Gd2O3, титанат стронция, цирконат гадолиния, стабилизированный оксидом иттрия диоксид циркония, AlN, Si3N4, LaMnO4, La2Zr2O7 или La2-xCexZr2O7). Может использоваться любой материал или комбинация материалов, который(ая) обеспечивает подходящую текстуру для выращивания на ней кристалла ВТСП. Слой 140 ВТСП, находящийся над буферным слоем 150, может быть любым ВТСП-материалом. В одном или более вариантах реализации слой ВТСП включает в себя оксид редкоземельного металла, щелочноземельного металла и меди, такой как YBCO. Верхний слой 130 расположен над слоем 140 ВТСП и обеспечивает защиту слоя ВТСП от химического и механического повреждения. Верхний слой может быть напыленным Ag или другим инертным металлом. Вставка 120 может иметь идентичную или сходную структуру, включая подложку 160', один или более буферных слоев 150', слой 140' ВТСП и верхний слой 130'. Дальнейшие детали можно найти в принадлежащей тому же заявителю заявке на патент США № (будет добавлен), озаглавленной "Высокотемпературные сверхпроводящие провода и катушки", поданной в тот же день, что и данная заявка, и включенной сюда по ссылке во всей своей полноте.

Чтобы облегчить связывание ВТСП-вставок 110 и 120, предусматривается несколько разных подходов. Эти подходы могут быть легко осуществлены при изготовлении пластинчатых сверхпроводящих проводов и могут быть выгодными при изготовлении ВТСП-проводов большой длины. При одном подходе соответствующие подложки 160 и 160' могут быть необязательно покрыты соответствующими смачивающими слоями 170 и 170'. Эти смачивающие слои облегчают связывание каждой вставки с адгезивным слоем 180 и, следовательно, облегчают связывание одной вставки с другой. В одном или более вариантах реализации адгезивный слой 180 выполнен из припоя. Примерным припоем является Pb-Sn-Ag. При обработке на задних поверхностях металлических подложек (т.е. поверхностях, которые не обращены к буферному слою) может вырасти естественный оксидный слой, который является электрическим изолятором. Этот оксидный слой обычно не смачивает припой, т.е. не связывается с припоем. Неожиданно было обнаружено, что введение смачивающих слоев 170 и 170' серебра (Ag) на подложки 160 и 160' соответственно делает задние поверхности смачиваемыми, т.е. связывающимися с адгезивным слоем 180 припоя. Таким образом, связывание может быть выполнено припаиванием смачивающих слоев, которые связаны с поверхностями естественных оксидных слоев на подложках.

Стандартной операцией осаждения Ag является ионное распыление на постоянном токе. Поступательное перемещение ленты с пленочными проводниками через плазму в непрерывном режиме без ухудшения свойств сверхпроводников требует охлаждения ленты по мере того, как она проходит через плазму. Лента протягивается через охлаждающий блок, который размещен напротив мишени, чтобы как можно сильнее снизить максимальную температуру ленты при осаждении до уровня ниже ~200°C. Для адгезии слоя Ag на поверхности оксида может потребоваться приближение к мишени. Энергия, переданная от плазмы, вероятно, очищает поверхность осаждения in situ и осаждает ионы Ag с достаточной энергией удара для того, чтобы получить хороший физический контакт.

При другом подходе, подходящем для тех применений, где желателен особенно хороший электрический контакт между подложками, сначала могут быть удалены электроизолирующие естественные оксидные слои на подложках 160 и 160'. Это удаление может быть выполнено, например, травлением, электрополированием, ионным распылением или дробеструйной очисткой. Затем на соответствующие задние поверхности подложек 160 и 160' наносятся металлические смачивающие слои 170 и 170', например, Ag, Cu, Ni, Ti или TiN, чтобы предотвратить повторный рост естественного оксида на поверхностях подложек. Кроме того, эти смачивающие слои 170, 170' способствуют адгезии связующего слоя с поверхностью подложки. Затем адгезивный слой 180 припоя связывает вместе два эти узла. Однако для того чтобы получить электрический контакт между вставками, тщательного удаления естественного оксидного слоя не требуется. Как более подробно описывается ниже, электропроводящий материал, который необязательно окружает многослойный ВТСП-узел, может обеспечивать дополнительное перераспределение тока.

Хотя вариант реализации на Фиг.1 показывает использование припоя и смачивающих слоев Ag для связывания двух подложек, могут применяться и другие адгезивные схемы и материалы, в зависимости от желаемых рабочих характеристик провода. При другом подходе, подходящем для тех применений, где желательна электрическая изоляция подложек друг от друга, адгезивный слой 180 является, например, смолой, эпоксидной смолой или другим непроводящим материалом, а смачивающие слои 170 и 170' выбраны так, чтобы облегчать связывание между подложками 160, 160' и непроводящим адгезивным слоем. В этом случае может случиться, что некоторые из слоев являются проводящими, а другие слои - непроводящими. В тех применениях, где желательный адгезив смачивает задние поверхности подложек, смачивающие слои 170 и 170' могут быть полностью исключены. В этом случае адгезивный слой 180 напрямую контактирует с подложками 160 и 160'. При другом подходе, подходящем для тех применений, где не требуется ни электрического соединения, ни адгезии между подложками 160 и 160', например, в тех применениях, где по существу герметизация электропроводящим материалом обеспечивает достаточную структурную целостность проводу, смачивающие слои 170 и 170', а также адгезивный слой 180 могут быть исключены; в этом случае задние поверхности подложек 160 и 160' приводятся непосредственно в контакт друг с другом.

В варианте реализации, показанном на Фиг.1, адгезив 180 связывает вставку 110 со вставкой 120 по их соответствующим подложкам, образуя ВТСП-узел 100. В узле 100 верхние слои 130 и 130' обращены наружу, а подложки 160 и 160' являются центральными в узле 100. Эта конфигурация обеспечивает, например, эффективный электрический контакт с внешним источником тока и эффективное соединение длинных отрезков сверхпроводящего провода. Наружными поверхностями этого узла являются электропроводящие верхние слои 130 и 130'. Эти слои обеспечивают удобные электропроводящие пути тока к соответствующим слоям 140 и 140' ВТСП. Чтобы ввести ток в слои ВТСП, в любом месте на наружной поверхности узла может быть выполнено соединение между источником тока и узлом.

Фиг.2A показывает вариант реализации настоящего изобретения с проводом 200, который включает в себя две связанные ВТСП-вставки 210, 220, которые могут быть теми же самыми, как и описанные ранее, и проводящую наружную структуру. Проводящая наружная структура по существу окружает и герметизирует провод от окружающей среды и обеспечивает электрический контакт между двумя ВТСП-вставками, а также с наружным электрическим контактом. Проводящая наружная структура обеспечивает, кроме того, механическую, термическую и электрическую стабилизацию провода 200. Проводящая наружная структура включает в себя верхнюю и нижнюю проводящие полосы 250, 270 стабилизатора и электропроводящий непористый материал-наполнитель 290, например припой или другой легкоплавкий сплав или амальгаму, проводящий полимер или чистый металл, такой как In. Наполнитель 290 по существу окружает ВТСП-вставки 210, 220 и может также служить связующим слоем 180, показанным в ВТСП-узле 100 на Фиг.1. Как обсуждалось ранее, подложки 260, 260' могут быть покрыты соответствующими смачивающими слоями 230, 230', чтобы улучшить их связывание с наполнителем 290 (и друг с другом). Наполнитель 290 также связывает вставки 210, 220 с проводящими полосами 250, 270 стабилизатора у наружных поверхностей ВТСП-вставок. Наполнитель 290 соединяет мостиком толстых слоев полосы 250, 270 по бокам провода, чтобы тем самым завершить изоляцию ВТСП-узла от окружающей среды и по существу полностью заключить ВТСП-узел в проводящую структуру.

Иногда в слое ВТСП могут присутствовать дефекты, которые вызывают соответствующее повышение сопротивления (и нагревание) этого слоя во время применения провода. В этом случае может быть полезным направить в обход, или шунтировать, часть тока или весь ток в другой слой ВТСП. Это приведет к более однородному проводнику с проводимостью, которая не сильно меняется по длине провода. Это особенно полезно, когда рабочий ток значительно ниже критического тока, что является обычной практикой при работе сверхпроводящих устройств. В качестве способа реализации нескольких слоев ВТСП в одном проводе для обеспечения резервных сверхпроводящих путей тока рассматривалась двухслойная структура ВТСП, использующая одну подложку с двумя слоями ВТСП, которые нанесены на противоположные стороны этой подложки. Однако недостатком структуры такого рода является слишком сложный процесс изготовления с ограниченной гибкостью, в том что касается состава двух слоев ВТСП и электрических взаимосвязей между ними. Напротив, варианты реализации настоящего изобретения, в которых имеются две ВТСП-вставки, наслоенные друг на друга своими подложками, предполагают преимущества легкости изготовления, а также легкости подстройки структур к конкретному желаемому применению.

В проводе 200 наполнитель 290 обеспечивает электрическое соединение между ВТСП-вставками 210, 220. В сущности, наполнитель 290 ведет себя как электропроводка или мост. Хотя наполнитель 290 является проводящим, когда через провод 200 течет ток, этот ток обычно будет течь по пути наименьшего сопротивления, который проходит через одну или обе ВТСП-вставки 210, 220. Однако, если одна из ВТСП-вставок 210, 220 имеет дефект, который повышает ее сопротивление в некоторой области, ток сможет потечь через наполнитель 290 в другую ВТСП-вставку. Наполнитель 290 имеет более высокое сопротивление, чем ВТСП-вставки 210, 220, так что ток передается между вставками на протяжении некоторой вычисляемой длины (например, в несколько сантиметров) провода. Конечным результатом передачи является то, что ток может продолжать течь по пути низкого сопротивления, т.е. через другую ВТСП-вставку. Если возникает дефект в другой области этой вставки, то ток снова может перейти обратно в другую вставку, для которой наличие дефекта в том же самом месте уже маловероятно. Наличие резервных путей электрического тока улучшает электрическую стабильность провода. Токонесущая способность провода 200 намного менее чувствительна к локальным дефектам в любой из ВТСП-вставок 210, 220, чем было бы в случае единственной вставки, когда ток вынужден был бы течь через участок высокого сопротивления провода.

Обеспечение электрического соединения между ВТСП-вставками 210, 220 с помощью наполнителя 290 также повышает токонесущую способность провода 200 по сравнению со случаем единственной вставки или двух изолированных вставок. Повышаются и критический ток, Ic, и техническая (полная) плотность критического тока, Je. Наполнитель 290 обеспечивает средство введения электрического тока в одну или обе ВТСП-вставки 210, 220. Благодаря простому контакту источника тока с наполнителем 290 ток течет через наполнитель в ВТСП-вставки. Так как наполнитель 290 находится в контакте с проводящими полосами 250, 270 стабилизатора, установление контакта источника тока с одной или обеими полосами 250, 270 также вводит ток в одну или обе ВТСП-вставки 210, 220.

Материал 290 выбирается так, чтобы он был непористым; в одном или более вариантах реализации он обладает достаточной прочностью и нанесен с достаточной толщиной для того, чтобы по существу окружить и герметизировать провод 200. Это делает ВТСП-вставки 210 и 220 по существу непроницаемыми для загрязнений факторами окружающей среды, которые могут ухудшить электрические характеристики вставок. Наполнитель 290 может также в существенной степени предотвращать проникновение в узлы окружающих криогенных жидкостей, которые могут образовать пузыри, потенциально способные механически повредить ВТСП-вставки. Толстое покрытие из наполнителя 290 по бокам провода 200 также повышает механическую прочность провода и может помочь предотвратить расслоение провода 200 из-за изгиба или других источников потенциального повреждения. Материал 290 повышает термическую стабильность провода за счет обеспечения дополнительной теплоемкости.

Полосы 250 и 270 стабилизатора еще больше повышают механическую, электрическую и термическую стабильность провода 200. Полосы 250, 270 могут быть одинаковыми или разными, в зависимости от желаемых характеристик результирующего провода. Толщина полос может варьироваться в широком интервале примерно 0,01-2 мм, в зависимости от желаемого применения. Для сверхпроводящих кабелей толщина обычно составляет 0,05-0,075 мм. В случае применения с ограничителем тока повреждения толщина стабилизатора может составлять до 1 мм или больше. Материал, использующийся для полос 250 и 270, выбирают для придания проводу 200 надлежащей электрической, термической и механической стабильности для желаемого применения. Полосы 250 и 270 обычно являются гибким проводящим материалом, например металлом, таким как, например, алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав, никель-вольфрамовый сплав или железный сплав. Для большинства применений предпочтителен металл с высокой проводимостью, такой как медь. Для применения с ограничителем тока повреждения предпочтителен механически прочный сплав с высоким удельным сопротивлением, такой как нержавеющая сталь.

В некоторых вариантах реализации полосы 250 и 270 стабилизатора имеют ширину, которая больше, чем ширина ВТСП-вставок 210 и 220. Эта избыточная ширина, или свес, позволяет формировать слои или кромки наполнителя 290 по бокам провода за счет капиллярного действия. В предпочтительном варианте реализации кромки имеют вогнутый профиль относительно края провода. Поскольку такие кромки образованы за счет капиллярного действия, толщина кромки определяется избыточной шириной полос 250, 270 по сравнению с шириной ВТСП-узлов 210, 220. Обычно ширина полос 250, 270 находится в пределах диапазона на 0,01-2 мм больше, чем ширина ВТСП-узлов 210, 200. Например, при ширине сверхпроводящих вставок 4,0 или 4,1 мм могут использоваться полосы стабилизатора шириной примерно 4,3 мм. Кромки могут улучшать механическую прочность и долговечность провода 200. Более широкая кромка повышает прочность, но снижает техническую плотность критического тока. Оптимально выполненный провод будет иметь достаточную ширину наполнителя, чтобы отвечать механическим требованиям, но не намного больше. Типичная ширина отдельной кромки варьируется в диапазоне 0,025-0,2 мм, но может быть больше или меньше (например, 0,005-1 мм), чтобы удовлетворять особым требованиям к прочности или техническому критическому току.

Наряду с другими причинами, толстые кромки наполнителя 290 повышают механическую прочность провода 200, так как подложки 260, 260' могут плохо связываться с припоем из-за их окисления при обработке вставок, как описано ранее. Хотя на поверхностях подложек для улучшения их связываемости с припоем могут быть осаждены смачивающие слои (например, 230, 230'), осаждение такого покрытия по бокам провода, например, на открытые края многослойных ВТСП-вставок 210, 220 может быть непрактичным из-за повышенных производственных затрат. Однако толстые кромки наполнителя 290 могут быть нанесены по бокам провода 200 так, чтобы наполнитель в достаточной степени прилипал к другим (не к подложке) слоям многослойного узла и имел достаточную прочность, чтобы не отслаиваться с боков подложки. Некоторые материалы, используемые в качестве наполнителя 290, например припои Sn-Pb-Ag, существенно упрочняются (до трех раз) при охлаждении от комнатной температуры до 77 K, и их вклад в общую прочность может быть значительным.

Подбирая свес полос 250, 270 стабилизатора над ВТСП-вставками 210, 220, можно получить кромку подходящей толщины. Как типичный пример иллюстрацией может служить следующий провод: проводник шириной 40 мм, после завершения всех этапов осаждения и реакций буфера и сверхпроводника, покрывают по обеим сторонам слоем Ag толщиной 0,003 мм, используя осаждение ионным распылением. Проводник шириной 40 мм продольно нарезают при перемотке с бобины на бобину на восемь вставок шириной 4,1 мм. Каждую вставку в процессе ламинирования с перематыванием с бобины на бобину наслаивают на полосу медного стабилизатора 155 размером 0,05×4,3 мм с обеих сторон, используя припой Sn-Pb, к которому может быть добавлено немного Ag. Полученный в результате провод варьируется по ширине в диапазоне 4,3-4,4 мм. Ширина кромки припоя составляет в среднем примерно 0,15-0,2 мм.

Провод 200 может быть изготовлен так, как показано на Фиг.2B. ВТСП-вставки провода изготавливают в виде широких (например, шириной примерно от 4 до 10 см) многослойных полос и затем нарезают продольно на несколько узких (например, примерно 10 полос шириной примерно 0,4 см из полосы шириной 4 см) полос, которые образуют ВТСП-вставки 210, 220. Проводящие полосы 250, 270 стабилизатора могут быть шире, чем ширина узкой ВТСП-полосы, чтобы полосы стабилизатора выступали с обеих сторон ВТСП-полосы. После продольного нарезания формируют провод, соединяя узкие полосы 210, 220 ВТСП-вставок с полосами 250, 270 стабилизатора в ванне наполнителя 290. Например, многослойные ВТСП-вставки 210, 220 могут подаваться в ванну наполнителя с бобин. Полосы 250, 270 стабилизатора могут сматываться с бобин, находящихся выше и ниже подающих бобин с ВТСП-вставками 210, 220, так что отрезки материала образуют послойную конфигурацию. Наполнитель одновременно окружает ВТСП-вставки 210, 220, а также наслаивает их на проводящие полосы 250, 270 стабилизатора. Головка 295 группирует и объединяет вставки 210, 220 и полосы 250, 270 стабилизатора в один сверхпроводящий провод 200. При наслаивании полос стабилизатора на провод после изготовления и продольного нарезания ВТСП-вставок полосы стабилизатора можно легко сделать более широкими, чем вставки. Признак свисания (выступания) облегчает капиллярное затекание припоя между верхней и нижней полосами 250, 270 стабилизатора, обеспечивая толстые, механически прочные кромки наполнителя 290 по бокам провода.

Фиг.3A показывает другой вариант реализации настоящего изобретения с проводом 300, который включает в себя ВТСП-узел, содержащий две связанные ВТСП-вставки 310, 320, которые могут быть теми же самыми, как и описанные ранее, и проводящую наружную структуру. Проводящая наружная структура включает в себя первый компонент 350, покрывающий 3 стороны ВТСП-узла, например, трехстенный желоб, который может быть сборным, отдельной деталью или состоять из нескольких деталей, и электропроводящий непористый наполнитель 390. Наполнитель 390, например, припой, окружает вставки 310, 320 и связывает их вместе по их подложкам, как описано ранее. Наполнитель 390 обеспечивает путь электрического тока между трехсторонним компонентом 350 и ВТСП-вставками 310, 320, а также между вставками. Наполнитель 390 герметизирует вставки 310, 320 в трехстороннем компоненте 350.

Трехсторонний компонент 350 выполнен из гибкого проводящего материала, например, металла, например, алюминия, меди, серебра, никеля, железа, нержавеющей стали, алюминиевого сплава, медного сплава, серебряного сплава, никелевого сплава, никель-вольфрамового сплава или железного сплава. Как описано выше для полос 250 и 270 стабилизатора на Фиг.2A, материал для трехстороннего компонента 350 выбирают так, чтобы придать проводу электрическую, термическую и механическую стабильность для желаемого применения. Стенки трехстороннего компонента могут иметь толщину, например, 0,0001-0,5 мм, и могут быть толще в зависимости от желаемого применения (например, 0,0001-1 мм). Трехсторонний компонент 350 имеет ширину, которая больше, чем ширина вставок 310 и 320, и глубину, которая больше, чем толщина ВТСП-узла. Это позволяет достаточно толстому слою наполнителя 390 по существу окружать узел со всех сторон и по существу герметизировать провод 300. Провод 300 изготавливают, сначала обеспечивая ВТСП-вставки 310, 320, которые могут быть продольно нарезаны из широких полос, как описано выше. Затем в ванне наполнителя 390, например, припоя вставки 310, 320 одновременно связывают друг с другом, окружают наполнителем 390, вставляют в трехсторонний компонент 350 и герметизируют в этом трехстороннем компоненте.

Фиг.3B показывает провод с альтернативным расположением двух связанных ВТСП-вставок 310', 320', которые могут быть теми же самыми, как и описанные ранее, и которые герметизированы внутри трехстороннего компонента 350'. Электропроводящий непористый наполнитель 390', например, припой по существу окружает вставки 310' и 320' и связывает их вместе по их подложкам. Наполнитель 390' обеспечивает путь электрического тока к ВТСП-вставкам и между ВТСП-вставками 310', 320'. Наполнитель 390' герметизирует вставки 310', 320' в трехстороннем компоненте 350, который может быть тем же, какой описан ранее. В этом проводе трехсторонний компонент 350' имеет ширину, которая больше, чем толщина узла, и глубину, которая больше, чем ширина узла. Это позволяет достаточно толстому слою наполнителя 390' по существу окружать узел со всех сторон и по существу герметизировать провод 300'. Провод 300' может быть изготовлен так, как описано в связи с Фиг.3A.

Фиг.4A показывает провод 400 с ВТСП-вставками 410, 420, которые могут быть теми же самыми, как и описанные ранее, и которые герметизированы внутри четырехстенной структуры 450, которая может обеспечить дополнительную механическую стабильность по сравнению с трехстенным желобом Фиг.3A и 3B. Электропроводящий непористый наполнитель 490, например, припой окружает вставки 410, 420 и связывает их вместе по их подложкам, как описано ранее. Наполнитель 490 обеспечивает путь электрического тока к ВТСП-вставкам и между ВТСП-вставками 410, 420. Наполнитель 490 герметизирует вставки 410, 420 в четырехстенной структуре 450. Внутренние размеры структуры 450 больше, чем соответствующие размеры связанных ВТСП-вставок 410 и 420. Это позволяет достаточно толстому слою припоя по существу окружать вставки со всех сторон и по существу герметизировать провод 400. Провод 400 может быть изготовлен путем обеспечения сначала ВТСП-вставок, которые могут быть продольно нарезаны из широких полос, как описано ранее. Одну из стенок структуры 450 оставляют открытой, чтобы оставить достаточное место для приема ВТСП-вставок 410 и 420. Затем в ванне с припоем вставки одновременно вставляют в структуру 450, связывают вместе и окружают припоем. Открытую стенку структуры 450 затем механически подгибают, охватывая вставки и припой. Как можно видеть на этом чертеже, зазор, оставшийся от сгибания, заполняет припой.

Фиг.4B показывает провод 400' с альтернативным расположением двух связанных ВТСП-вставок 410', 420', которые могут быть теми же самыми, как и описанные выше, и которые герметизированы внутри четырехстенной структуры 450'. Электропроводящий непористый наполнитель 490', например, припой окружает вставки 410', 420' и связывает их по их подложкам, как описано ранее. Наполнитель 490' обеспечивает путь электрического тока к ВТСП-вставкам и между ВТСП-вставками 410', 420'. Наполнитель 490' герметизирует вставки 410', 420' в четырехстенной структуре 450'. Внутренние размеры структуры 450' больше, чем соответствующие размеры связанных ВТСП-вставок 410', 420'. Это позволяет достаточно толстому слою припоя окружить вставки со всех сторон и герметизировать структуру. Провод 400' может быть изготовлен так, как описано в связи с Фиг.4A.

В другом варианте реализации, показанном в разных проекциях на Фиг.5A и 5B, вокруг ВТСП-узла обернута тонкая проводящая фольга. В поперечном разрезе Фиг.5A адгезив 580 связывает ВТСП-вставки 510, 520, которые могут быть теми же самыми, как и описанные ранее. Проводящая фольга 590 плотно и непрерывно (сплошным образом) обернута вокруг связанных вставок. Это приводит фольгу 590 в хороший электрический контакт со вставками 510, 520 и обеспечивает тракт для электрического соединения между вставками. Как можно видеть на Фиг.5B, каждый последовательный виток фольги 590' вокруг вставок 510', 520' перекрывается с предыдущим витком, обеспечивая герметизацию вокруг провода. Толщина фольги может варьироваться в широком диапазоне, в зависимости от применения, например, лежать в интервале 0,0001-0,5 мм. Сверху фольги 590 накладывается по существу непористый уплотнитель 570. Уплотнитель 570 может быть электропроводящим материалом, и в этом случае уплотнитель 570 и фольга 590 вместе обеспечивают путь электрического тока с внешней стороны провода к ВТСП-вставкам 510, 520. В другом варианте реализации уплотнитель 570 может быть по существу непористым непроводящим материалом, и в этом случае наружная часть провода 500 электрически изолирована. В этом случае, чтобы выполнить проводящее соединение от внешней стороны провода 500 к ВТСП-вставкам 510, 520, уплотнитель 570 должен быть снят. Это дает доступ к проводящей фольге 590, которая находится в электрическом контакте с ВТСП-вставками 510, 520. Провод 500 может быть изготовлен путем обеспечения и связывания ВТСП-вставок 510, 520, как описано ранее, а затем механического обертывания проводящей фольги 590 вокруг получившегося узла. Затем провод 500 можно провести через ванну уплотнителя 570, например, припоя, который по существу окружает и герметизирует провод 500.

В другом варианте реализации, показанном на Фиг.6, провод 600 включает в себя две ВТСП-вставки 610, 620, которые связаны клеем 680 и которые могут быть теми же самыми, как и описанные ранее, слой 690 и двухленточную структуру, подобную той, которая показана на Фиг.2A. Слой 690 по существу окружает и обеспечивает электрический контакт между 610, 620, 680. Слой 690 является, например, металлическим покрытием, которое осаждено на узел 610, 620, 680. Примерами металлов, которые могут быть осаждены на этот узел, являются Cu, Ag, Ti, TiN и Sn. Альтернативно, слой 690 является, например, покрытием из проводящего полимера, содержащего металлический порошок полимера или проводящего клея, что дает в результате проводящую среду. Какое бы покрытие не было выбрано, проводящие полосы 650, 660 стабилизатора наслаивают на этот узел с помощью наполнителя 670, как описано для провода, показанного на Фиг.2. Наполнитель 670 может быть тем же, что описанный в связи с Фиг.2. Полосы 650, 660 стабилизатора вместе с наполнителем 670 обеспечивают проводу 600 структурную, термическую и электрическую целостность выше той, которая обеспечивается слоем 690. Так как провод 600 имеет много особенностей, которые усиливают его прочность и долговечность, он подходит для применения в суровых условиях окружающей среды или при чрезмерном механическом напряжении. Покрытый узел 610, 620, 680, 690 может также быть введен в любой из вышеописанных вариантов реализации для применений, требующих дополнительной стабильности.

В одном или более вариантах реализации настоящего изобретения, как показано на Фиг.7, провод включает в себя две ВТСП-вставки 710, 720, которые связаны клеем 780 и могут быть теми же самыми, как и описанные ранее, и электропроводящий слой 790. Слой 790 может по существу окружать и герметизировать ВТСП-узел 710, 720, 780. Слой 790 обеспечивает электрический контакт между ВТСП-вставками 710, 720. Слой 790 может быть осажденным металлическим покрытием. Металл может быть осажден способом гальванопокрытия, способом спекания металлического порошка или способом нанесения покрытия методом химического восстановления. Способы гальванопокрытия, спекания металлического порошка или нанесения покрытия методом химического восстановления хорошо известны. Примерами металлов, которые могут быть осаждены на узел 710, 720, 780, являются Cu, Ag, Ti, TiN и Sn. В других вариантах реализации слой 790 является проводящим полимером или полимером, содержащим металлический порошок. Полимерные покрытия могут наноситься посредством процесса покрытия погружением при перемотке с бобины на бобину и отверждения, с расположенными на линии фильерами или скребками для регулирования толщины полимерного слоя. Для слоя 790 могут использоваться и другие типы проводящих материалов. Эти материалы обладают свойством обеспечения хорошего электрического контакта между ВТСП-вставками 710, 720 и/или между ВТСП-вставками 710, 720 и внешним проводящим контактом. Эти материалы также могут быть по существу непористыми и могут быть нанесены с толщиной, достаточной для того, чтобы по существу окружать и герметизировать получаемый в результате провод 700.

Хотя описанные выше варианты реализации являются проводами, включающими в себя ВТСП-вставки, которые связаны друг с другом своими подложками и вставлены внутрь разного рода наружных структур, для использования в любом из описанных проводов могут быть предусмотрены и другие ВТСП-узлы. Например, в одном или более вариантах реализации покрытый провод 700 на Фиг.7 сам может быть вставлен в одну или более из описанных наружных проводящих структур.

Описываемые здесь новые смачивающие слои, которые применяются в сочетании с несколькими ВТСП-вставками, могут также использоваться для получения отдельных ВТСП-вставок, имеющих электропроводящую наружную структуру. В одном или более вариантах реализации один единственный ВТСП-узел может быть вставлен в одну или более из вышеописанных наружных структур. Обращаясь к Фиг.8, провод 800 включает в себя ВТСП-вставку 810, которая может быть такой же самой, как и описанная ранее. Провод 800 включает в себя также наружную структуру 890, причем наружная структура 890 представляет собой наружную проводящую структуру из любого варианта реализации, показанного на Фиг.2-7. ВТСП-вставка 810 включает в себя подложку 860, буферный слой 850, слой 840 ВТСП и верхний слой 830, которые могут иметь те же компоненты и характеристики, что и вставка 110 в конфигурации, показанной на Фиг.1. Вставка 810 имеет также смачивающий слой 870, который осажден на подложку 860. В этом случае смачивающий слой 870 выбирают так, что он делает возможной хорошую адгезию между подложкой 860 и наружной структурой 890. Наружная структура 890 находится в электрическом контакте со слоем 840 ВТСП. Таким образом, при простом установлении контакта источника тока с наружной структурой 890 ток потечет в слой ВТСП. Наружная структура 890 по существу окружает и герметизирует ВТСП-вставку 810.

Хотя описанные провода содержат ВТСП-вставки и узлы, имеющие подложку, один или более буферных слоев, оксидный сверхпроводник на основе редкоземельного металла и верхний слой, провода не ограничены использованием определенных видов сверхпроводниковых вставок или узлов. Может использоваться ВТСП-узел любого типа при условии, что он содержит слой ВТСП. Например, вместо проводящих полос стабилизатора может применяться стабилизатор сетчатого типа, имеющий низкую проводимость в направлении утка (перпендикулярно оси провода) и высокую проводимость в направлении основы (вдоль оси провода). Этот тип стабилизатора обладает преимуществом уменьшения потерь на вихревые токи при применениях на переменном токе. Дальнейшие детали подходящих стабилизаторов сетчатого типа можно найти в принадлежащей тому же заявителю заявке на патент США с регистрационным номером 60/667001, озаглавленной "Стабилизатор сетчатого типа для нитевидных пленочных сверхпроводников", которая включена сюда по ссылке во всей своей полноте.

Фиг.9 показывает схему последовательности технологических операций примерного процесса, применяющегося для изготовления ВТСП-провода в соответствии с различными вариантами реализации настоящего изобретения. На первой установке 910 подложку провода обрабатывают для получения биаксиальной текстуры. Предпочтительно, поверхность подложки имеет относительно хорошо определенную кристаллографическую ориентацию. Например, поверхность может быть биаксиально текстурированной поверхностью (например, поверхностью (113)[211]) или поверхностью с кубической текстурой (например, поверхность (100)[011] или поверхность (100)[001]). Предпочтительно, пики на полюсном чертеже рентгеновской дифракции поверхности имеют полную ширину на полувысоте менее примерно 20° (например, менее примерно 15°, менее примерно 10° или от примерно 5° до примерно 10°).

Такая поверхность может быть получена, например, прокаткой и отжигом. Поверхности могут также быть получены с использованием вакуумных процессов, таких как осаждение с помощью ионных пучков, осаждение на наклонную подложку и другие вакуумные методы, известные в данной области для образования биаксиально текстурированной поверхности, например, на стохастически ориентированной поликристаллической или аморфной поверхности. В некоторых вариантах реализации (например, когда используется осаждение с помощью ионных пучков) поверхность подложки не нужно текстурировать (например, поверхность может быть стохастически ориентированной поликристаллической поверхностью, или же поверхность может быть аморфной).

Подложка может быть образована из любого материала, способного нести пакет буферных слоев и/или слой сверхпроводникового материала и способного обеспечивать механические свойства, требуемые для конечного провода. Примеры материалов, которые могут применяться в качестве подложек, включают, например, металлы и/или сплавы, такие как никель, серебро, медь, цинк, алюминий, железо, хром, ванадий, палладий, молибден и/или их сплавы. В некоторых вариантах реализации подложка может быть образована из суперсплава. В некоторых вариантах реализации подложка может быть в форме объекта, имеющего относительно большую площадь поверхности (например, проволока или пластина). В этих вариантах реализации подложка предпочтительно образована из относительно гибкого материала.

В некоторых из этих вариантов реализации подложка является бинарным сплавом, который содержит два из следующих металлов: медь, никель, хром, ванадий, алюминий, серебро, железо, палладий, молибден, вольфрам, золото и цинк. Например, бинарный сплав может быть образован из никеля и хрома (например, никель и самое большее 20 атомных процентов хрома, никель и от примерно пяти до примерно 18 атомных процентов хрома, или никель и от примерно 10 до примерно 15 атомных процентов хрома). В качестве другого примера, бинарный сплав может быть образован из никеля и меди (например, медь и от примерно пяти до примерно 45 атомных процентов никеля, медь и от примерно 10 до примерно 40 атомных процентов никеля, или медь и от примерно 25 до примерно 35 атомных процентов никеля). В качестве следующего примера, бинарный сплав может содержать никель и вольфрам (например, от примерно одного атомного процента вольфрама до примерно 20 атомных процентов вольфрама, от примерно двух атомных процентов вольфрама до примерно 10 атомных процентов вольфрама, от примерно трех атомных процентов вольфрама до примерно семи атомных процентов вольфрама, примерно пять атомных процентов вольфрама). Кроме того, бинарный сплав может содержать относительно небольшие количества примесей (например, менее примерно 0,1 атомного процента примесей, менее примерно 0,01 атомного процента примесей или менее примерно 0,005 атомного процента примесей). Предпочтительным материалом для подложки является Ni с 5 мас.% W.

В некоторых из этих вариантов реализации подложка содержит более двух металлов (например, трех- или четырехкомпонентный сплав). В некоторых из этих вариантов реализации сплав может содержать один или более оксидообразователей (например, Mg, Al, Mo, V, Ta, Ti, Cr, Ga, Ge, Zr, Hf, Y, Si, Pr, Eu, Gd, Tb, Dy, Ho, Lu, Th, Er, Tm, Be, Ce, Nd, Sm, Yb и/или La, причем предпочтительным оксидообразователем является Al), а также два из следующих металлов: медь, никель, хром, вольфрам, ванадий, алюминий, серебро, железо, палладий, молибден, золото и цинк. В некоторых из этих вариантов реализации сплав может содержать два из следующих металлов: медь, никель, хром, вольфрам, ванадий, алюминий, серебро, железо, палладий, молибден, золото и цинк, и может по существу не содержать никаких из вышеупомянутых оксидообразователей.

В вариантах реализации, в которых сплавы содержат оксидообразователь, эти сплавы могут содержать по меньшей мере примерно 0,5 атомного процента оксидообразователя (например, по меньшей мере примерно один атомный процент оксидообразователя, или по меньшей мере примерно два атомных процента оксидообразователя) и самое большее примерно 25 атомных процентов оксидообразователя (например, самое большее примерно 10 атомных процентов оксидообразователя или самое большее примерно четыре атомных процента оксидообразователя). Например, сплав может включать в себя оксидообразователь (например, по меньшей мере примерно 0,5 атомного процента алюминия), от примерно 25 атомных процентов до примерно 55 атомных процентов никеля (например, от примерно 35 атомных процентов до примерно 55 атомных процентов никеля, или от примерно 40 атомных процентов до примерно 55 атомных процентов никеля), а остальное составляет медь. В качестве другого примера, сплав может включать в себя оксидообразователь (например, по меньшей мере примерно 0,5 атомного процента алюминия), от примерно пяти атомных процентов до примерно 20 атомных процентов хрома (например, от примерно 10 атомных процентов до примерно 18 атомных процентов хрома или от примерно 10 атомных процентов до примерно 15 атомных процентов хрома), а остальное составляет никель. Сплавы могут включать в себя относительно малые количества дополнительных металлов (например, менее примерно 0,1 атомного процента дополнительных металлов, менее примерно 0,01 атомного процента дополнительных металлов или менее примерно 0,005 атомного процента дополнительных металлов).

Подложка, образованная из сплава, может быть получена, например, путем соединения компонентов в порошковой форме, плавления и охлаждения или, например, путем диффузии порошковых компонентов в твердом состоянии. Затем сплав может быть отформован путем деформационного текстурирования (например, отжиг и прокатка, обжим, экструзия и/или волочение) с получением текстурированной поверхности (например, биаксиально текстурированной или кубически текстурированной). Альтернативно, компоненты сплава могут быть собраны стопкой в конфигурацию типа рулета, а затем подвергнуты деформационному текстурированию. В некоторых вариантах реализации материал с относительно низким коэффициентом теплового расширения (например, Nb, Mo, Ta, V, Cr, Zr, Pd, Sb, NbTi, интерметаллид, такой как NiAl или Ni3Al, или их смеси) может быть отформован в стержень и вставлен в сплав перед деформационным текстурированием.

В некоторых вариантах реализации образование стабильного оксида на поверхности может сдерживаться до тех пор, пока на биаксиально текстурированной поверхности сплава не будет образован первый эпитаксиальный (например, буферный) слой, используя промежуточный слой, осажденный на поверхности подложки. Промежуточные слои включают такие эпитаксиальные слои металла или сплава, которые не образуют поверхностных оксидов при воздействии на них условий, устанавливаемых PO2 и температурой, требуемыми для начального роста эпитаксиальных буферных пленочных слоев. Кроме того, буферный слой действует как барьер для предотвращения миграции элемента(ов) подложки к поверхности промежуточного слоя и образования оксидов во время начального роста эпитаксиального слоя. Ожидается, что если бы такой промежуточный слой отсутствовал, то один или более элементов подложки образовывал(и) бы термодинамически стабильный(е) оксид(ы) у поверхности подложки, который(е) мог(ли) бы заметно помешать осаждению эпитаксиальных слоев, например, из-за отсутствия текстуры в этом оксидном слое.

Типичные промежуточные металлические слои включают никель, золото, серебро, палладий и их сплавы. Дополнительные металлы или сплавы могут включать сплавы никеля и/или меди. Эпитаксиальные пленки или слои, осажденные на промежуточный слой, могут включать оксиды, халькогениды, галогениды и нитриды металлов. В некоторых вариантах реализации промежуточный металлический слой не окисляется в условиях осаждения эпитаксиальной пленки.

Нужно принимать меры для того, чтобы осаждаемый промежуточный слой полностью не вошел или полностью не продиффундировал в подложку до того, как зародышеобразование и рост начальной структуры буферного слоя вызовет образование эпитаксиального слоя. Это означает, что после выбора металла (или сплава) по надлежащим характеристикам, таким как коэффициент диффузии в сплаве подложки, термодинамическую стабильность по отношению к окислению в реальных условиях роста эпитаксиального буферного слоя и соответствие параметров решетки с эпитаксиальным слоем, толщину осажденного металлического слоя с учетом следует приспособить к условиям осаждения эпитаксиального слоя, в частности к температуре.

Осаждение промежуточного металлического слоя может быть проведено в вакуумном процессе, таком как испарение или распыление, или электрохимическими способами, такими как гальванопокрытие (с электродами или без электродов). Эти осажденные промежуточные металлические слои могут быть или не быть эпитаксиальными после осаждения (в зависимости от температуры подложки при осаждении), но эпитаксиальная ориентация может быть получена позднее при термообработке после осаждения.

В некоторых вариантах реализации на поверхности подложки или промежуточного слоя может образовываться сера. Сера может образовываться, например, при воздействии на промежуточный слой газовой среды, содержащей источник серы (например, H2S, танталовую фольгу или серебряную фольгу) и водорода (например, водород или смесь водорода и инертного газа, такую как газовая смесь 5% водорода/аргона) в течение некоторого периода времени (например, от примерно 10 секунд до примерно одного часа, от примерно одной минуты до примерно 30 минут, от примерно пяти минут до примерно 15 минут). Это может проводиться при повышенной температуре (например, при температуре от примерно 450°C до примерно 1100°C, от примерно 600°C до примерно 900°C, 850°C). Давление водорода (или смеси водород/инертный газ) может быть относительно низким (например, менее примерно одного Торра, менее примерно 1·10-3 Торр, менее примерно 1·10-6 Торр) или относительно высоким (например, выше примерно 1 Торр, выше примерно 100 Торр, выше примерно 760 Торр).

Не желая быть связанным теорией, полагают, что воздействие источника серы на текстурированную поверхность подложки в таких условиях может привести к образованию сверхструктуры (например, сверхструктуры c (2×2)) серы на текстурированной поверхности подложки. Полагают также, что эта сверхструктура может быть эффективной в отношении стабилизации (например, химической и/или физической стабилизации) поверхности промежуточного слоя.

Хотя был описан один подход к образованию сверхструктуры серы, могут также применяться и другие способы образования таких сверхструктур. Например, сверхструктура серы (например, S c (2×2)) может быть образована путем нанесения подходящего органического раствора на поверхность промежуточного слоя при нагреве до соответствующей температуры в соответствующей газовой среде. Далее, хотя было описано образование сверхструктуры серы на поверхности промежуточного слоя, полагают, что в отношении стабилизации (например, химической и/или физической стабилизации) поверхности могут быть эффективны также и другие сверхструктуры. Например, полагают, что сверхструктура кислорода, сверхструктура азота, сверхструктура углерода, сверхструктура калия, сверхструктура цезия, сверхструктура лития или сверхструктура селена, осажденные на этой поверхности, могут быть эффективными в отношении улучшения стабильности поверхности.

На второй технологической установке 920 на текстурированной подложке формируют буферный слой путем эпитаксиального роста на текстурированной металлической поверхности. Альтернативно, буферный слой может быть образован на поликристаллической, стохастически текстурированной металлической поверхности, используя осаждение с помощью ионных пучков (IBAD). В этом методе материал буферного слоя испаряют, используя, например, электронно-лучевое испарение, осаждение распылением или импульсное лазерное осаждение, при этом пучок ионов (например, пучок ионов аргона) направляют на гладкую аморфную поверхность подложки, на которой осаждается испаренный материал буферного слоя.

Например, буферный слой может быть образован осаждением с помощью ионных пучков путем испарения материала буферного слоя, имеющего структуру типа каменной соли (например, такой материал со структурой каменной соли, как оксид, в том числе MgO, или нитрид) на гладкую аморфную поверхность подложки (например, поверхность, имеющую среднеквадратичную шероховатость меньше примерно 100 Ангстрем), так что материал буферного слоя имеет поверхность с существенной упорядоченностью (например, примерно 13° или меньше) как в плоскости, так и вне плоскости.

Условия, используемые при осаждении материала буферного слоя, могут включать, например, температуру подложки от примерно 0°C до примерно 750°C (например, от примерно 0°C до примерно 400°C, от примерно комнатной температуры до примерно 750°C, от примерно комнатной температуры до примерно 400°C), скорость осаждения от примерно 1,0 Ангстрема в секунду до примерно 4,4 Ангстрема в секунду, энергию ионов от примерно 200 эВ до примерно 1200 эВ, и/или ионный поток от примерно 110 микроампер на квадратный сантиметр до примерно 120 микроампер на квадратный сантиметр.

В некоторых вариантах реализации, когда используется IBAD, подложку формируют из материала, имеющего поликристаллическую, неаморфную базовую структуру (например, металлический сплав, такой как никелевый сплав), с гладкой аморфной поверхностью, образованной из другого материала (например, Si3N4).

В некоторых вариантах реализации на исходную, полученную методом IBAD поверхность может быть осаждено множество буферных слоев путем эпитаксиального роста. Каждый буферный слой может иметь существенную упорядоченность (например, примерно 13° или меньше) как в плоскости, так и вне плоскости.

Буферный материал может быть получен с использованием методов осаждения из жидкой фазы, включая осаждение металлорганических соединений, как описано, например, в S.S.Shoup et al. J. Am. Cer. Soc, vol. 81, 3019; D.Beach et al., Mat. Res. Soc. Symp.Proc, vol. 495, 263 (1988); M.Paranthaman et al., Superconductor Sci. Tech., vol. 12, 319 (1999); D.J.Lee et al., Japanese J. Appl. Phys., vol. 38, L178 (1999) и M.W.Rupich et al., I.E.E.E. Trans, on Appl. Supercon. vol. 9, 1527. В некоторых вариантах реализации для эпитаксиального осаждения одного или комбинации любых оксидных слоев на текстурированные подложки могут применяться способы нанесения покрытий из раствора; однако они могут быть особенно применимы для осаждения начального (затравочного) слоя на текстурированную металлическую подложку. Роль затравочного слоя состоит в том, чтобы обеспечить 1) защиту подложки от окисления при осаждении следующего оксидного слоя, если оно проводится в окислительной относительно подложки атмосфере (например, магнетронное напыление стабилизированного оксидом иттрия оксида циркония с оксидной мишени), и 2) эпитаксиальный шаблон для роста последующих оксидных слоев. Чтобы удовлетворить этим требованиям, затравочный слой должен расти эпитаксиально по всей поверхности металлической подложки и не содержать никаких загрязняющих примесей, которые могут повлиять на осаждение последующих эпитаксиальных оксидных слоев.

Образование оксидных буферных слоев может осуществляться так, чтобы способствовать смачиванию нижележащего слоя подложки. Кроме того, в частных вариантах реализации образование металлооксидных слоев может проводиться с использованием прекурсоров - алкоголятов металлов (например, "золь-гель" прекурсоры).

Когда текстурированная подложка, содержащая буферные слои, получена, на установке 930 осаждения осаждают раствор прекурсора, как описано выше. Необязательно прекурсор может быть нанесен в виде рисунка. Для совершения операции формирования рисунка может потребоваться дополнительное оборудование, например, когда для формирования рисунка используется лазерная абляция или ионная бомбардировка. Если используется капельное осаждение по рисунку, то одна единственная установка, оборудованная устройством осаждения со струйным принтером, может выполнить и осаждение, и формирование рисунка раствора прекурсора оксида.

Обычно для получения фторида бария и/или других прекурсоров сверхпроводников применяется химия растворов, и на поверхность (например, на поверхность подложки, такой как подложка, содержащая слой сплава с осажденным(и) на нем одним или более буферными слоями) наносят раствор (например, раствор, содержащий соли металлов, такие как ацетат иттрия, ацетат меди, ацетат бария и/или фторированная ацетатная соль бария). Раствор можно наносить на поверхность, используя стандартные методы (например, нанесение покрытия методом центрифугирования, покрытие погружением, экструзией через щелевую головку). Раствор сушат, чтобы удалить по меньшей мере некоторые из органических соединений, присутствующих в растворе (например, сушат при примерно комнатной температуре или при мягком нагреве), и проводят реакцию полученного в результате материала (например, разлагают) в печи в газовой среде, содержащей кислород и воду, с образованием фторида бария и/или других подходящих материалов (например, CuO и/или Y2O3). В некоторых вариантах реализации на одном или всех этих этапах могут использоваться реакторы, отмеченные выше.

Растворы солей металлов получают, используя источники металлов в подходящих пропорциях, желаемых в конечном слое сверхпроводника. Так, например, в раствор прекурсора, использующегося для получения слоя сверхпроводника с высоким Ic(ab), имеющего избыток меди, включают дополнительное количество соли меди, в избытке по отношению к стехиометрическим пропорциям, использующимся в YBCO. Аналогичным образом, раствор прекурсора может содержать дополнительные компоненты, в том числе растворимые и нерастворимые соединения металлов, которые используются для модификации состава конечного сверхпроводника. Такие добавки могут включать, например, растворимые соединения металлов, таких как иттрий, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, щелочноземельных металлов, таких как кальций, марганец, железо, кобальт, никель, цирконий, церий, серебро, алюминий и магний, которые способны растворяться в растворителях, содержащихся в растворе прекурсора. Дополнительные компоненты могут также включать стехиометрические избытки растворимых соединений, входящих в состав раствора прекурсора. Например, растворимые соли иттрия или растворимые соли меди могут быть включены в состав раствора прекурсора в избытке по сравнению с тем, что требуется для образования YBCO. В раствор прекурсора также могут добавляться нерастворимые дополнительные компоненты.

Примерами растворов солей металлов, которые могут быть использованы, являются следующие.

В некоторых вариантах реализации раствор соли металла может содержать относительно малое количество свободной кислоты. В водных растворах это может соответствовать раствору соли металла с относительно нейтральным pH (например, ни сильно кислотным, ни сильно основным). Раствор соли металла может применяться для получения многослойных сверхпроводников при использовании самых разных материалов, которые могут применяться в качестве нижележащего слоя, на котором формируется слой сверхпроводника.

Общая концентрация свободной кислоты в растворе соли металла может иметь молярность ниже примерно 1·10-3 М (например, менее примерно 1·10-5 М или примерно 1·10-7 М). Примеры свободных кислот, которые могут содержаться в растворе соли металла, включают трифторуксусную кислоту, уксусную кислоту, азотную кислоту, серную кислоту, кислоты иодидов, кислоты бромидов и кислоты сульфатов.

Когда раствор соли металла содержит воду, состав-прекурсор может иметь pH по меньшей мере примерно 3 (например, по меньшей мере примерно 5 или примерно 7).

В некоторых вариантах реализации раствор соли металла может иметь относительно низкое содержание воды (например, менее примерно 50 объемных процентов воды, менее примерно 35 объемных процентов воды, менее примерно 25 объемных процентов воды).

В тех вариантах реализации, в которых раствор соли металла содержит трифторацетат-ион и катион щелочноземельного металла (например, бария), общее количество трифторацетат-ионов может быть выбрано так, что мольное отношение фтора, содержащегося в растворе соли металла (например, в форме трифторацетата), к щелочноземельному металлу (например, ионам бария), содержащемуся в растворе соли металла, составляет по меньшей мере примерно 2:1 (например, от примерно 2:1 до примерно 18,5:1 или от примерно 2:1 до примерно 10:1).

Вообще, раствор соли металла может быть получен объединением растворимых соединений первого металла (например, меди), второго металла (например, щелочноземельного металла) и редкоземельного металла с одним или более желаемых растворителей и, необязательно, водой. Как используется здесь, "растворимыми соединениями" первого, второго и редкоземельного металлов называются соединения этих металлов, способные растворяться в растворителе(ях), содержащем(их)ся в растворе соли металла. Такие соединения включают, например, соли (например, нитраты, ацетаты, алкоголяты, иодиды, сульфаты и трифторацетаты), оксиды и гидроксиды этих металлов.

В некоторых вариантах реализации раствор соли металла может быть образован из органического раствора, содержащего трифторацетаты металла, полученные из порошков Ba(O2CCH3)2, Y(O2CCH3)3 и Cu(O2CCH3)2, которые объединяют и проводят их реакцию, используя способы, известные специалистам в данной области. Например, порошки трифторацетатов металлов могут быть объединены в отношении 2:1:3 в метиловом спирте для получения раствора по существу 0,94 М в расчете на содержание меди.