Изобретение относится к измерительной технике и может применяться для исследования измерительных характеристик, метрологической поверки и контроля точности работы измерительного устройства многоточечных измерительных систем.

Известен способ контроля адресов коммутаторов датчиков по измеренным значениям отклонения сопротивления прецизионных резисторов от опорного резистора, установленного в измерительном устройстве (Зубов Е.Г., Ильин Ю.С., Лебедева А.И., Харченко А.Г. Способ определения и автоматического контроля адресов первичных преобразователей в многоканальных измерительно-информационных системах. Труды ЦАГИ, 1984. Вып.2219, с.53-60). Для этого в каждом коммутаторе датчиков устанавливают два прецизионных резистора, сопротивления которых различаются между собой и выбираются из соотношения Ri=120±0,5i (i=0, 1, 2,...,9) Ом. В этом соотношении 120 Ом - номинальное сопротивление опорного резистора измерительного устройства. Используя изложенный в статье алгоритм, по измеренным значениям Ri вычисляют номер коммутатора датчиков. Максимальное количество коммутаторов, пронумерованных по этому способу, составляет 361.

Применяемые в известной системе резисторы можно было бы использовать для контроля работы измерительного устройства во всем диапазоне шкалы, если точно знать величины Ri. Однако величина Ri в известной системе задана с точностью 0,25 Ом, что обеспечивает требуемую дискретность для нахождения номера коммутатора датчиков, но совершенно непригодно для контроля работоспособности измерительного устройства: измерительная система имеет шкалу аналого-цифрового преобразователя ±2000 делений, диапазон измерения ±4,8 Ом, погрешность системы ±0,5%, цена 1 деления равна 2,4 мОм. Для того чтобы обеспечить требуемую точность контроля работоспособности измерительного устройства, резисторы, установленные в коммутаторах датчиков, требуется периодически поверять. Для проведения поверки весь парк коммутаторов необходимо транспортировать на стенд, где проводится метрологическая поверка. Это очень трудоемкая процедура.

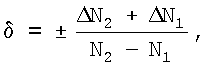

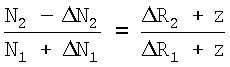

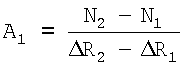

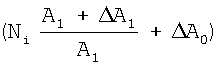

Поэтому недостатком такого способа контроля работоспособности измерительного устройства является высокая трудоемкость. Если для сокращения трудоемкости контроль работоспособности измерительного устройства производить по двум резисторам, установленным в коммутаторе датчиков, контроль будет неполным из-за того, что не будут контролироваться все разряды аналого-цифрового преобразователя. Если же по измеренным значениям сопротивления двух резисторов вычислять величину коэффициентов А0 и А1, то погрешность в определении A1 будет равна

где ΔN1 - случайная составляющая погрешности измерения сопротивления резистора R1,

ΔN2 - случайная составляющая погрешности измерения сопротивления резистора R2,

N1 - среднее измеренное значение сопротивления резистора R1 в делениях шкалы аналого-цифрового преобразователя,

N2 - среднее измеренное значение сопротивления резистора R2 в делениях шкалы аналого-цифрового преобразователя, при этом R2>R1.

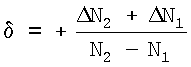

Знак погрешности зависит от знаков ΔN1 и ΔN2. Если ΔN1 положительная величина, а ΔN2 - отрицательная, то погрешность δ будет со знаком минус, при противоположных знаках ΔN1 и ΔN2 погрешность δ будет иметь знак плюс.

Погрешность в определении А0 будет равна примерно ΔN1.

Таким образом, два резистора не обеспечивают в полной мере контроля работоспособности измерительного устройства. Для удовлетворения всех требований этого контроля необходимо иметь несколько резисторов, сопротивления которых перекрывали бы весь диапазон измерения. Этого можно достичь, подвергая метрологической поверке хотя бы несколько коммутаторов датчиков. Но в этом случае трудоемкость работ возрастает.

Известна многоточечная измерительная система (Информационно-измерительная система "Эпюра". Труды ЦАГИ, 1981. Вып.2105, с.77-114).

Система "Эпюра" включает тензорезисторные сильфонные преобразователи давления, измерительную аппаратуру, вычислительный комплекс с устройствами согласования интерфейсов и ввода-вывода информации, а также устройства метрологического обеспечения системы - автоматический калибратор электрических сигналов тензометрических мостов (имитатор сигналов датчиков) и автоматический задатчик давления. Система предназначена для измерения давления в аэродинамических трубах.

Автоматический задатчик давления предназначен для метрологической поверки преобразователей давления и калибровки измерительных каналов системы.

Имитатор сигналов датчиков предназначен для контроля метрологических характеристик измерительной системы "Эпюра" и является многопредельным автоматическим прибором, воспроизводящим передаточную функцию, аналогичную линейному тензометрическому мосту, и задающему на вход коммутатора датчиков системы последовательность калиброванных электрических сигналов. Имитатор выполнен по схеме цифрового моста с параллельным делителем напряжения. Параллельный делитель напряжения состоит из проводимостей, которые шунтируют одно из плеч моста с помощью контактов соответствующих реле, управляющие сигналы на обмотки которых поступают от измерительной системы. Знак выходного напряжения имитатора изменяется переключением шин питания параллельного делителя напряжения с помощью контактов реле. Имитатор имеет четыре предела выходных напряжений. На каждом пределе имитатора автоматически по команде от системы устанавливается 100 уровней выходного напряжения с равномерным шагом и переходом через нуль шкалы. Управление работой системы осуществляется от ЭВМ.

Недостаток известного устройства состоит в том, что он представляет собой сложный измерительный прибор, требующий больших затрат средств и времени на его изготовление, наладку и поддержание заданных технических характеристик в процессе эксплуатации. Кроме того, известное устройство можно применять для имитации сигналов только мостовых тензорезисторных датчиков. В имитаторе нельзя использовать бесконтактные ключевые элементы.

Известен способ измерения относительных деформаций конструкций при подключении тензорезисторов к тензометрической системе (Патент РФ №2196296, МПК G01В 7/16, 2000 г. - прототип).

В состав системы входят тензорезисторы (Rд), магазин сопротивлений (Rм), имитатор сигналов тензорезисторов (тензокалибратор), коммутатор датчиков (КД), модуль измерительный системный (МИС) и ЭВМ.

Способ позволяет измерять относительные деформации конструкций при подключении тензорезисторов к коммутаторам датчиков измерительной системы по четырехпроводной и двухпроводной схеме.

В разъемах коммутаторов соединительные провода распаивают по четырехпроводной схеме, а выход КД соединен с входом МИС кабелем по четырехпроводной схеме. Управление КД для поочередного подключения тензорезисторов к МИС осуществляется модулем по программе, реализуемой ЭВМ. Имитатор сигналов тензорезисторов подсоединяют по четырехпроводной схеме к КД вместо тензорезисторов. Он обеспечивает ступенчатое изменение сопротивлений прецизионных резисторов в пределах (Rн+2rл)±ΔRmax для двухпроводной схемы подключения тензорезисторов и Rн±ΔRmax для четырехпроводной схемы подключения тензорезисторов, где Rн - номинальное значение сопротивлений тензорезисторов, подключаемых к системе; rл - величина сопротивления одного провода при двухпроводном подсоединении тензорезисторов к коммутатору датчиков; ΔRmax - максимальная величина приращения сопротивления тензорезисторов, соответствующая диапазону измерения системы.

Управление имитатором сигналов тензорезисторов осуществляется от модуля МИС по программе метрологической поверки, вводимой в ЭВМ. Сопротивление опорного резистора Rк, относительно которого измеряется приращение сопротивления тензорезисторов в нормирующем преобразователе измерительного модуля, равно номинальному сопротивлению тензорезисторов Rн, подключаемых к коммутатору датчиков по четырехпроводной схеме. При двухпроводном подсоединении тензорезисторов к КД величина Rк устанавливается равной сумме номинального сопротивления тензорезисторов Rн и величины сопротивления проводов 2rл, с помощью которых тензорезистор подсоединяется к коммутатору КД. Величина 2rл измеряется прибором или вычисляется для конкретного типа кабелей датчиков.

При проведении измерений способ реализуется следующим образом. К коммутатору датчиков подсоединяют магазин сопротивлений по четырехпроводной схеме. В ЭВМ вводят программу регистрации результатов измерений. Непрерывно опрашивается канал коммутатора, к которому подсоединен магазин сопротивлений, и при помощи поворота курбелей магазина сопротивлений добиваются, чтобы показания на экране монитора ЭВМ стали равными нулю. С магазина сопротивлений считывается измеренная величина сопротивления. Она равна величине сопротивления опорного резистора Rк, которое установлено в нормирующем преобразователе измерительного модуля. Затем магазин сопротивлений отсоединяют от коммутатора. На его место подсоединяют кабель датчиков для двухпроводного подсоединения тензорезисторов и вместо тензорезистора подсоединяют магазин сопротивлений. На магазине сопротивлений устанавливают величину сопротивления, равную сопротивлению опорного резистора Rк, и путем вращения курбелей добиваются, чтобы показания на мониторе ЭВМ были равны нулю. Считывают величину измеренного сопротивления, она равна Rк-2rл. Отсоединяют кабель датчиков; к коммутатору подсоединяют по четырехпроводной схеме предварительно прошедший метрологическую поверку имитатор сигналов тензорезисторов; в ЭВМ вводят программу метрологической поверки и осуществляют метрологическую поверку системы. По результатам поверки с помощью ЭВМ вычисляют функцию преобразования y=А0+А1x, где х - приращение сопротивления резисторов имитатора сигналов тензорезисторов на i-ой ступени; А0, A1 - коэффициенты функции преобразования.

В дальнейшем по результатам измерений вычисляется величина относительной деформации, поэтому в вычислениях используется только коэффициент А1. Величина А0, равная нулю, устанавливается регулировкой в измерительном модуле.

После выполнения описанных операций от коммутатора отсоединяют имитатор сигналов тензорезисторов и присоединяют к коммутатору кабели датчиков, к которым припаяны тензорезисторы Rд, наклеенные на исследуемую конструкцию. В ЭВМ вводят предназначенные для вычисления деформации по результатам измерений тензочувствительности датчиков S, величину A1, а также (Rк-2rл) для двухпроводного или Rк для четырехпроводного подключения тензорезисторов, вводят программу для измерения приращений сопротивлений тензорезисторов относительно опорного резистора. Проводят статические испытания исследуемой конструкции, при этом на каждом этапе ее нагружения измеряют отклонение величины сопротивлений тензорезисторов от опорного резистора. По этим результатам с помощью ЭВМ вычисляют величину относительной деформации конструкции для каждого датчика на каждом этапе нагружения.

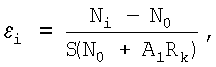

Предложенный способ применим к ИИС, в которых измеряется приращение сопротивления тензорезистора ΔR. Относительная деформация точки конструкции на i-ом этапе нагружения при четырехпроводном подсоединении тензорезистора к коммутатору датчиков определяется по формуле

где Rk - сопротивление опорного резистора,

S - тензочувствительность тензорезистора,

N0 - показание системы при нагрузке, равной нулю,

Ni - показание системы при i-ой нагрузке.

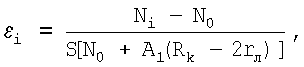

Относительная деформация при двухпроводном подсоединении тензорезистора к тому же коммутатору вычисляется по формуле

где 2rл - сопротивление проводов, соединяющих тензорезистор с коммутатором датчиков при двухпроводном подсоединении.

В известном способе измерения для вычисления относительных деформаций по показаниям измерительной системы на каждом этапе нагружения конструкции непосредственно используется коэффициент функции преобразования A1, который определяют при метрологической поверке системы с использованием имитатора сигналов тензорезисторов.

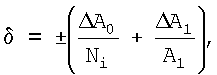

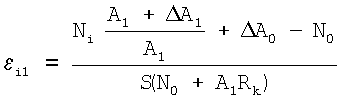

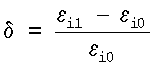

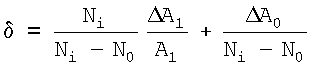

Недостатком известного способа является отсутствие контроля за величиной коэффициентов функции преобразования А0 и A1 в процессе измерения сигналов тензорезисторов, что при отклонении значений А0 и A1, вычисленных по результатам метрологической поверки, от их фактических значений в процессе измерения сигналов тензорезисторов, приведет к погрешности в определении относительных деформаций. Величина этой погрешности зависит от нестабильности измерительной характеристики системы во времени, а также последствий неконтролируемых отказов измерительного устройства. Величина погрешности в вычислении относительной деформации из-за нестабильности нуля и коэффициента усиления измерительного устройства может быть с достаточной точностью определена по формуле

где ΔА0 - отклонение нуля измерительного устройства от величины N0,

Ni - показание системы при i-ой нагрузке,

ΔА1 - отклонение коэффициента функции преобразования от величины А1.

Пример 1. Измерительная система имеет шкалу аналого-цифрового преобразователя 2000 делений, погрешность системы 0,25%, А0=0, А1=1000 делений/Ом. После подготовки и прогрева системы было проведено измерение Ni=500 делений шкалы аналого-цифрового преобразователя. Затем была проведена метрологическая поверка системы, которая дала следующие результаты: ΔА0=5 делений шкалы аналого-цифрового преобразователя, ΔA1=1 деление/Ом. По результатам расчета при погрешности системы 0,25% погрешность в вычислении относительной деформации из-за нестабильности нуля и коэффициента усиления измерительного устройства равна δ=1,1%. При этом погрешность от ΔА1 составляет 0,1%, а погрешность от ΔА0 равна 1%. Это свидетельствует о том, что в процессе проведения измерений необходимо контролировать величину коэффициентов А0 и А1.

Если применить для контроля за величиной коэффициентов функции преобразования А0 и А1 в процессе измерения сигналов тензорезисторов известный имитатор сигналов датчиков, то процесс будет менее трудоемким и обеспечивающим требуемую точность измерения.

Недостаток такого способа будет заключаться в том, что потребуется дополнительное время на опрос ступеней имитатора сигналов датчиков в цикле опроса подключенного выхода имитатора сигналов датчиков к нескольким входам коммутатора датчиков и датчиков, подключенных к остальным входам коммутатора. Это связано с тем, что на каждой точке (канале) коммутатора необходимо измерить все ступени имитатора сигналов датчиков, так как в известных имитаторах сигналов формирователь ступеней имитатора сигналов датчиков не отделяется от ключевых элементов, предназначенных для подключения этих ступеней,. По этой же причине использование известных имитаторов сигналов датчиков для контроля работоспособности измерительного устройства в процессе измерения опрашиваемых датчиков потребует изменения известного алгоритма опроса датчиков.

Известна многоточечная измерительная система (Информационно-измерительная система "Прочность". Труды ЦАГИ, 1981. Вып.2105, с.3-76 - прототип).

Система состоит из подсистем. Базовая подсистема предназначена для измерения сигналов 2000 датчиков и состоит из двух измерительных устройств, к каждому из которых через коммутатор второй ступени подсоединяются измерительные выходы коммутаторов первой ступени. К одному измерительному устройству подключается до 16 коммутаторов первой ступени. Управляются коммутаторы блоком управления коммутаторами. Управление подсистемой осуществляется центральным устройством управления и обмена (ЦУУО), задание режимов работы которого осуществляется с пульта системы. В состав системы входит ЭВМ. Связь ЦУУО с ЭВМ осуществляется посредством кабеля через блок коммутации абонентов со стороны ЦУУО и устройство связи со стороны ЭВМ. В состав системы входит имитатор сигналов датчиков. Система предназначена для измерения, сбора и представления информации о тепловом и напряженно-деформированном состоянии натурных конструкций при статических испытаниях.

Имитатор предназначен для исследования и контроля метрологических характеристик измерительной системы "Прочность" и выполнен в виде прибора. Устройство позволяет имитировать сигналы одиночных тензорезисторов, тензорезисторного полумоста, тензорезисторного моста и термопар. В последнем случае мост питается от прецизионного источника напряжения постоянного тока. Такие имитаторы можно применять в многоканальных системах, соответствующие каналы которых обеспечивают измерение сигналов различных датчиков. Имитатор представляет собой последовательно соединенные прецизионные резисторы, которые с помощью контактов реле соединяются в схемы для имитации сигналов одиночных тензорезисторов, тензорезисторного полумоста, тензорезисторного моста и термопар. Так, например, для имитации сигналов одиночных тензорезисторов применяется цепочка последовательно соединенных между собой резисторов, в которой приращения сопротивления задаются шунтированием соответствующих резисторов. Шунтирование осуществляется резисторами с помощью контактов реле, имеющих малое сопротивление. Питание имитатора осуществляется от источника тока, который применяется для питания датчиков.

Управляющие сигналы подаются на обмотки реле. Для обеспечения задания 31 приращения сопротивления используются пять двоичных разрядов.

Имитатор сигналов датчиков имеет один общий выход для всех приращений сопротивлений. Выходные провода распаяны на измерительный разъем для имитации сигналов полумостов - пятью проводами, сигналов мостов и одиночных тензорезисторов - четырьмя проводами, а сигналов термопар - двумя проводами.

При проведении метрологической поверки подсистемы измерительный разъем имитатора кабелем соединяется с измерительными входами коммутатора датчика подсистемы, а управляющий разъем, на который разведены провода от обмоток реле, соединяется кабелем с блоком управления коммутаторами. Управление работой имитатора сигналов датчиков осуществляется ЦУУО через блок управления коммутаторами по программе, заданной в ЭВМ. Измеренные сигналы имитатора поступают в ЭВМ, где они обрабатываются и вычисляются коэффициенты функции преобразования.

Недостаток измерительной системы с известным имитатором сигналов датчиков состоит в том, что он представляет собой сложный измерительный прибор, требующий больших затрат средств и времени на его изготовление, наладку и поддержание заданных технических характеристик в процессе эксплуатации. В этом имитаторе бесконтактные переключающие устройства применять невозможно из-за больших значений сопротивления таких ключей в открытом состоянии и их вариаций.

Задачей изобретения является обеспечение заданной точности измерений сигналов датчиков путем контроля коэффициентов функции преобразования измерительной системы в процессе измерений и сокращение времени, затрачиваемого на определение коэффициентов функции преобразования измерительной системы при проведении измерений, а также сокращение трудоемкости при проведении контроля и упрощение конструкции имитатора сигналов для различных типов датчиков в многоточечных измерительных системах.

Техническим результатом изобретений является уменьшение времени на проведение контроля точности измерений сигналов датчиков и упрощение конструкции имитатора сигналов для различных типов датчиков, используемых в многоточечных измерительных системах, а также сокращение трудоемкости при проведении контроля.

Решение поставленной задачи и технический результат для способа измерения неэлектрических величин многоточечной измерительной системой с контролем функции преобразования достигаются тем, что перед измерениями сигналов датчиков при метрологической поверке системы выход имитатора сигналов датчика, состоящего из формирователя и коммутатора ступеней имитации, подсоединяют к контролируемым входам коммутатора датчиков системы, входы управления имитатора подсоединяют к соответствующим выходам устройства управления системы, измеряют сигналы имитатора на каждой ступени имитации, по результатам измерений вычисляют коэффициенты функции преобразования системы, после метрологической поверки имитатор отсоединяют от системы, а формирователь ступеней имитации отсоединяют от входов коммутатора ступеней имитации и подсоединяют непосредственно к одному из входных разъемов коммутатора датчиков, к другим разъемам которого подсоединены датчики, в процессе цикла опроса сигналов датчиков измеряют и сигналы ступеней формирователя имитатора, по которым вычисляют коэффициенты функции преобразования системы, сравнивают их с коэффициентами функции преобразования, полученными при метрологической поверке, и по результатам оценки их соответствия величине заданного допуска принимают решение о годности измерительной системы.

Решение поставленной задачи и технический результат в многоточечной измерительной системе с контролем функции преобразования, состоящей из измерительно-регистрирующего блока с коммутаторами датчиков на входе и имитатора сигналов датчиков, достигаются тем, что имитатор сигналов датчиков выполнен в виде формирователя ступеней и коммутатора, аналогичного коммутатору датчиков системы, при этом каждая ступень формирователя подключена к соответствующему входу коммутатора имитатора, выход которого подключен к контролируемым входам коммутаторов датчиков системы, а управляющие входы коммутатора имитатора подсоединены к соответствующим управляющим выходам измерительно-регистрирующего блока.

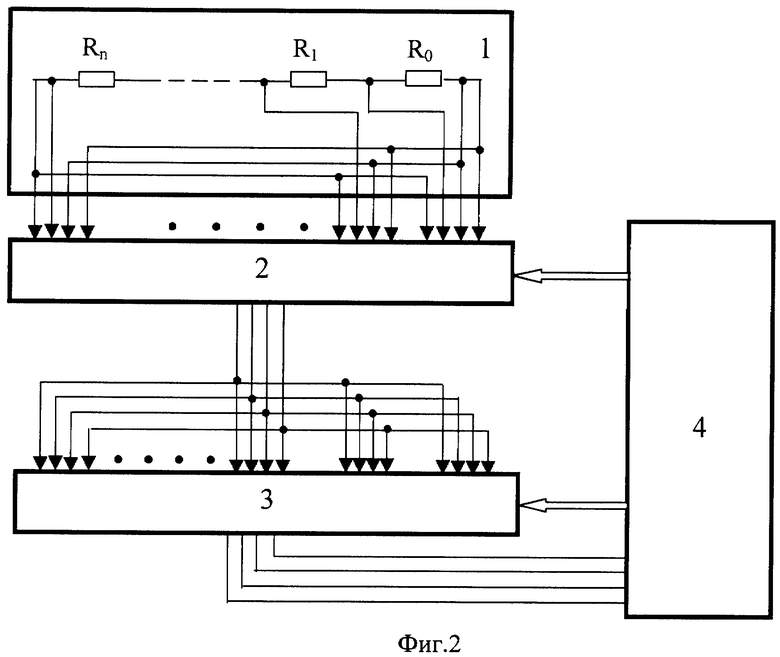

На фиг.1 представлена блок-схема многоточечной измерительной системы для осуществления способа.

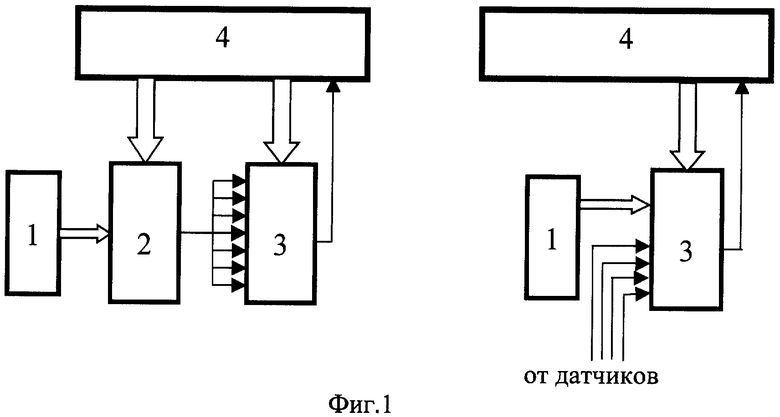

На фиг.2 представлена функциональная схема многоточечной измерительной системы с подключенным к коммутатору датчиков имитатором сигналов датчиков.

Многоточечная измерительная система для осуществления способа состоит из формирователя ступеней имитатора сигналов датчиков 1, коммутатора имитатора 2, коммутатора датчиков системы 3 и измерительно-регистрирующего блока 4. Формирователь ступеней имитатора сигналов датчиков 1 выполнен в виде отдельного узла, который одновременно формирует все ступени имитации, каждая из которых подключена к соответствующему входу дополнительно введенного коммутатора датчиков, выход которого подключен к контролируемым измерительным входам коммутатора датчиков системы, а управляющие входы коммутатора имитатора 2 и коммутатора датчиков 3 подсоединены к соответствующим управляющим выходам измерительно-регистрирующего блока. Формирователь ступеней 1 и коммутатор имитатора 2 образуют имитатор сигналов датчиков. Формирователь ступеней 1 изготавливается для соответствующего типа и номинала сопротивления датчиков, подключаемых при проведении измерений к коммутатору 3. Коммутатор 2 при этом остается одним и тем же. Принципиальные схемы коммутаторов 2 и 3 идентичны. Измерительно-регистрирующий блок 4 состоит из измерительного устройства, устройства управления, ЭВМ и интерфейса. Измерительно-регистрирующий блок 4 предназначен для электропитания датчиков и формирователя ступеней имитатора сигналов датчиков, измерения аналоговых сигналов датчиков и ступеней имитации сигналов датчиков, преобразования аналоговых сигналов в цифровые, передачу измеренных сигналов в цифровом виде через интерфейс в ЭВМ, прием через интерфейс от ЭВМ сигналов управления и формирование управляющих сигналов коммутаторами 2 и 3. ЭВМ кроме перечисленных функций осуществляет запоминание исходных данных для управления системой и обработки результатов измерений, обработку и представление результатов измерений в виде таблиц и графиков. Измерительно-регистрирующий блок 4 описан функционально. Реально каждая конкретная система имеет свою структурную схему, в которой описанные блоки измерения, управления, интерфейса и ЭВМ могут состоять из узлов, которые имеют свои принципиальные схемы и соединены в соответствии с технической документацией на систему. Для реализации предлагаемого способа все эти системы подходят, если выполняются следующие условия: коммутатор датчиков предназначен для подсоединения одиночных тензорезисторов и тензорезисторных мостовых датчиков по четырехпроводной схеме (термопары могут подсоединяться по двухпроводной схеме), для одиночных тензорезисторов измеряется отклонение сопротивления тензорезисторов и резисторов формирователя ступеней имитатора сигналов датчиков относительно величины сопротивления опорного резистора, размещенного в измерительном устройстве, исключается влияние емкостей линий связи на точность измерения при максимальном быстродействии системы, для чего питание тензорезисторов осуществляется импульсами тока прямоугольной формы.

Способ осуществляют следующим образом. Перед проведением метрологической поверки формирователь ступеней имитатора сигналов датчиков 1 подсоединяют к входному разъему коммутатора имитатора 2. Выход коммутатора 2 соединяют с параллельно соединенными входами коммутатора 3 так же, как это делается при подсоединении известных имитаторов сигналов датчиков. Вводят программу метрологической поверки в ЭВМ и проводят метрологическую поверку измерительной системы. По результатам измерений на каждой ступени имитации сигналов датчиков, которые формирует формирователь ступеней имитатора сигналов датчиков 1 для каждого из контролируемых каналов коммутатора датчиков, по известному алгоритму вычисляют коэффициенты функции преобразования А0 и А1, которые запоминают. Отсоединяют от измерительных входов коммутатора датчиков 3 выход имитатора сигналов датчиков, состоящий из формирователя 1 и коммутатора 2. Отсоединяют управляющие входы коммутатора 2 от соответствующих выходов измерительно-регистрирующего блока 4.

Перед проведением измерений сигналов датчиков формирователь ступеней имитатора сигналов датчиков 1 отсоединяют от входного разъема коммутатора имитатора 2 и подсоединяют к одному из измерительных разъемов коммутатору датчиков 3, к остальным разъемам которого подсоединяют датчики. В ЭВМ вводят программу и последовательно измеряют в одном цикле опроса сигналы датчиков, подключенных к измерительным входам коммутатора 3, и ступени формирователя 1, имитирующие сигналы датчиков. Для повышения точности измерения рекомендуется проводить измерения не за один, а за несколько циклов опроса каналов коммутатора 3. Результаты измерений каждого цикла (циклов) обрабатывают и вычисляют физические величины по показаниям датчиков, а по показаниям формирователя 1, имитирующих сигналы датчиков, вычисляют коэффициенты функции преобразования А0 и A1. Сравнивают их с такими же коэффициентами, определенными при проведении метрологической поверки, и при соответствии величине заданного допуска принимают решение о годности измерительной системы для последующего цикла измерения.

Применение изобретения позволит обеспечить контроль работоспособности измерительного устройства с заданной точностью и, не изменяя алгоритма опроса датчиков, сократить время опроса всех ступеней, имитирующих сигналы датчиков, в m раз, где m равно сумме количества ступеней (положительных, отрицательных и нулевой) в формирователе ступеней имитатора сигналов датчиков.

Многоточечная измерительная система с имитатором сигналов датчиков представлена на фиг.2. Автоматический имитатор сигналов датчиков состоит из формирователя сигналов имитатора датчиков 1 и коммутатора имитатора 2. Формирователь ступеней имитатора сигналов датчиков 1 выполнен в виде отдельного узла, который одновременно формирует все ступени имитации. Формирователь сигналов имитатора 1 имеет выходы, каждый из которых соответствует определенной ступени приращения сигнала со своим знаком. На фиг.2 приведена принципиальная схема формирователя сигналов имитатора одиночных тензорезисторов. Формирователь состоит из последовательно соединенных прецизионных резисторов R0...Rn. При этом сопротивление резистора R0 равно (Rн-kΔR). Величина сопротивления Rн соответствует величине номинального сопротивления тензорезисторов, подключаемых через коммутатор датчиков 3 к измерительному устройству блока 4, и величине опорного резистора, относительно которого измеряется отклонение сопротивления тензорезистора от его номинальной величины, k - количество отрицательных ступеней, имитирующих сигналы датчика в формирователе 1, ΔR - приращение сопротивления одной ступени. Сопротивление резистора R1 больше R0 на величину ΔR. Каждое сопротивление последующего резистора увеличивается на величину ΔR. Сопротивление резистора Rn равно (Rн+pΔR), где р - количество положительных ступеней, имитирующих сигналы датчика в формирователе 1. При равенстве k и р сопротивление нулевой ступени равно Rн.

Каждый резистор R0...Rn соединен проводами с соответствующими штырьками разъема формирователя 1 по четырехпроводной схеме, при этом крайние провода являются токовыми, а внутренние - потенциальными. Каждое такое соединение образует выход соответствующей ступени имитации сигнала тензорезистора в формирователе 1. Выходы формирователя сигналов 1 соединены через разъемы с измерительными входами коммутатора имитатора 2, измерительный выход которого является выходом имитатора сигналов.

На фиг.2 приведена схема формирователя ступеней имитатора сигналов датчиков для одиночных тензорезисторов. Подобные схемы формирователей могут быть созданы для имитации сигналов мостовых тензорезисторных датчиков силы, перемещений, давления и др., а также термопар (для термопар питание формирователя 1 должно осуществляться стабильным напряжением постоянного тока). Кроме того, например, для имитации сигналов мостовых тензорезисторных датчиков каждая ступень формирователя 1 может быть выполнена по мостовой схеме с соответствующим сопротивлением в плече моста, а питание всех мостов - общее: током или напряжением. При этом все эти формирователи ступеней соответствующих датчиков могут быть подсоединены к одному и тому же коммутатору имитатора 2.

Коммутатор имитатора 2 имеет принципиальную схему, аналогичную коммутаторам датчиков измерительной системы. Перед исследованием характеристик системы или ее метрологической поверкой выходы формирователя 1, соответствующего типу и номинальному сопротивлению датчиков, которые будут применяться при эксплуатации системы, соединены с измерительными входами коммутатора имитатора 2. Выход имитатора сигналов, представляющего собой выход коммутатора 2, соединен с измерительными входами коммутатора датчиков 3. Коммутаторы 2 и 3 могут быть выполнены по матричной или пирамидальной схеме соединения бесконтактных ключевых элементов. На фиг.2 в качестве примера представлены коммутаторы 2 и 3, выполненные по пирамидальной схеме. Описание такого коммутатора приведено, например, в книге (см. Гутников B.C. Интегральная электроника в измерительных устройствах. Л., "Энергия", 1980 г.). В системе обычно применяется несколько коммутаторов 3, поэтому используется трехступенчатая схема соединения ключевых элементов: первая ступень - номер точки в разъеме коммутатора (№тк), вторая ступень - номер разъема коммутатора (№рк), третья ступень - номер коммутатора в системе (№ком). Для управления выбором требуемой точки в коммутаторе используются шины управления измерительной системы, имеющие соответствующие названия: №тк, №рк, №ком. Передаваемый по ним двоичный код от устройства управления блока 4 в коммутаторах датчиков системы преобразуется в дешифраторах коммутаторов в управляющий сигнал, который открывает соответствующие ключи по цепочке: номер заданной точки в каждом разъеме, номер требуемого разъема из всех разъемов, номер заданного коммутатора из всех коммутаторов. Управляющие входы коммутатора имитатора 2 соединены с соответствующими шинами управления блока 4 измерительной системы. Для выбора номера коммутатора 2 используются те же шины №ком, что и для коммутатора 3, так как логический номер коммутаторов 2 и 3 должен быть одним и тем же. Для выбора номера точки в разъеме и номера разъема в коммутаторе 2 используются дополнительные шины, которые названы соответственно №ти и №ри. Измерительный выход каждого из коммутаторов 3 соединен с измерительной магистралью, которая соединена с измерительным устройством блока 4. На фиг.2 представлен один коммутатор датчиков 3.

Многоточечная измерительная система с имитатором сигналов датчиков работает следующим образом. В ЭВМ вводится программа метрологической поверки системы. По программе блок 4 по шинам №ком выдает коды логического номера коммутатора 2 и 3, по которым измерительный выход коммутатора 3 подсоединится к измерительной магистрали, а измерительный выход коммутатора 2 через распаянные в кабеле адреса точек разъема подсоединится к контролируем измерительным входам коммутатора 3, к которым подсоединен этот кабель. По шинам №тк, №рк блок 4 выдаст коды для подсоединения к измерительной магистрали первой из заданных точек коммутатора 3. По шинам №ти и №ри блок 4 выдаст коды для подсоединения первой точки коммутатора 2 к первой из заданных точек коммутатора 3. По созданной таким образом цепи замкнутых бесконтактных ключей резистор R0 по четырехпроводной схеме подсоединится через измерительную магистраль к входу измерительного устройства блока 4. Проводят заданное в программе метрологической поверки количество измерений отклонения величины сопротивления резистора R0 от величины опорного резистора Rн. Измеряемая величина этого отклонения равна (-kΔR) и представляет собой (-k) ступень формирователя 1. Это высшая отрицательная ступень формирователя 1. По результатам измерений этой ступени находят среднее значение. Затем по шинам №ти и №ри блок 4 выдаст коды для подсоединения второй точки коммутатора 2 к первой из заданных точек коммутатора 3. При этом через измерительную магистраль к входу измерительного устройства блока 4 подсоединится резистор R1. Проводят заданное в программе метрологической поверки количество измерений отклонения величины сопротивления резистора R1 от величины опорного резистора Rн. Измеряемая величина этого отклонения равна: - (k-1)ΔR и представляет собой - (k-1) ступень формирователя 1. По результатам измерений этой ступени находят среднее значение. Затем по шинам №ти и №ри блок 4 выдаст коды для подсоединения третьей точки коммутатора 2 к первой из заданных точек коммутатора 3. При этом через измерительную магистраль к входу измерительного устройства блока 4 подсоединится последующий резистор. Будут проведены измерения отклонения величины сопротивления этого резистора от величины опорного резистора Rн и найдена величина среднего значения. Такой алгоритм подключения резисторов формирователя 1 и измерения отклонения сопротивления ступени от сопротивления Rн будет продолжен пока не будет подсоединен резистор Rн и измерено отклонение его сопротивления от Rн. Измеряемая величина этого отклонения равна (+pΔR) и представляет собой высшую положительную (+р) ступень формирователя 1. По результатам измерений этой ступени находят среднее значение. На этом измерения каждой ступени имитации сопротивления датчиков для первой из заданных точек коммутатора 3 завершаются. По измеренным средним значениям отклонения величины сопротивления резистора каждой ступени формирователя 1 от величины опорного резистора Rн и величине сопротивления каждой ступени формирователя 1, определенного ранее при метрологической поверке формирователя 1, вычисляют по известному алгоритму коэффициенты функции преобразования А0 и A1, которые запоминают.

По шинам №тк, №рк блок 4 выдаст коды для подсоединения к измерительной магистрали второй из заданных точек коммутатора 3. По шинам №ти и №ри блок 4 выдаст коды для подсоединения первой точки коммутатора 2 ко второй из заданных точек коммутатора 3. Далее описанный цикл повторится пока не будут опрошены и измерены все последующие ступени формирователя 1 для второй из заданных точек коммутатора 3. По осредненным результатам измерений и известным величинам сопротивлений каждой ступени формирователя 1 вычисляют и запоминают коэффициенты функции преобразования А0 и A1 для второй из заданных точек коммутатора 3.

Аналогично будут опрошены, измерены, обработаны результаты измерений и найдены коэффициенты функции преобразования А0 и А1 для третьей и всех последующих из заданных точек коммутатора 3. Вычисленные коэффициенты функции преобразования А0 и А1 для всех заданных точек коммутатора 3 усредняют и определяют средние значения коэффициентов А0 и A1 для измерительного устройства.

Применение изобретений позволит обеспечить контроль работоспособности измерительного устройства с заданной точностью и, не изменяя алгоритма опроса датчиков, сократить время опроса всех ступеней, имитирующих сигналы датчиков, в m раз, где m равно сумме количества ступеней (положительных, отрицательных и нулевой) в формирователе ступеней имитатора сигналов датчиков. Кроме того, применение изобретений позволит унифицировать устройство коммутации ступеней имитатора для различных типов и номинальных сопротивлений тензорезисторов и тензорезисторных датчиков, за счет чего уменьшить расходы на проектирование, изготовление и эксплуатацию имитатора сигналов датчика.

Приложение

В данном приложении даны обоснования погрешностей, приведенных ранее в тексте описания.

1. Погрешность вычисления коэффициентов А0 и A1 по измеренным сопротивлениям двух резисторов

Будем вычислять коэффициенты функции преобразования А0 и A1 по результатам измерений сопротивлений двух резисторов. Пусть отклонение сопротивления первого резистора от опорного резистора Rk равно ΔR1, а второго резистора равно ΔR2. Обычно при контроле точности измерительного устройства по измеренным значениям ΔR1 и ΔR2 выбирают такие величины сопротивлений резисторов, чтобы величина ΔR1 находилась около нуля, а величина ΔR2 соответствовала диапазону измерения измерительного устройства.

Отложим величины ΔR1 и ΔR2 на графике фиг.1 по оси абсцисс, а соответствующие им результаты измерений, размерность которых - деления шкалы аналого-цифрового преобразователя измерительного устройства, отложим по оси ординат. Тогда величине ΔR1 соответствует значение N1, a ΔR2 - значение N2. Проведем прямую через координаты ΔR1, N1 и ΔR2, N2 и обозначим ее на фиг.1 под номером 1. При измерении величины ΔR1 результат измерения N1 будет отличаться от истинного на величину случайной погрешности ±ΔN1 и равен N1±ΔN1. Аналогично для ΔR2 результат измерения равен N2±ΔN2. Знаки случайных погрешностей ΔN1 и ΔN2 могут быть положительными и отрицательными.

Пусть ΔN1 будет положительной величиной, а ΔN2 - отрицательной. Проведем через точки N1+ΔN1 и N2-ΔN2 прямую, которую обозначим номером 2.

Если ΔN1 будет отрицательной величиной, а ΔN2 - положительной, то прямая, проведенная через точки N1-ΔN1 и N2+ΔN2, будет иметь номер 3.

Прямые 1, 2, и 3 на фиг.1 определяют функцию преобразования y=A0+A1x измерительной системы, где у соответствует значениям N, x - значениям ΔR. Очевидно, если ΔR1 и ΔR2 измерены без погрешностей, то коэффициенты А0 и А1 будут вычислены точно. Если ΔR1 и ΔR2 измерены с погрешностями, то коэффициенты A0 и A1 будут вычислены с погрешностью.

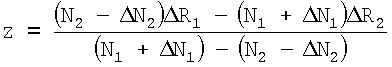

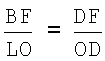

Вычислим величину этой погрешности для прямой 2. Обозначим отрезок OD через z, отрезок СЕ равен N1+ΔN1, отрезок BF равен N2-ΔN2, отрезок ОЕ равен ΔR1, отрезок OF равен ΔR2. Из подобия треугольников DBF и DCE найдем

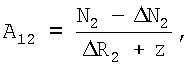

Обозначим коэффициент A1, вычисленный для прямой 2, через А12. Коэффициент A12 равен отношению отрезка BF к отрезку DF. Подставив значения BF и DF в это отношение, получим

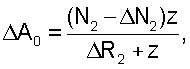

а подставив вместо z его значение и произведя преобразования, найдем

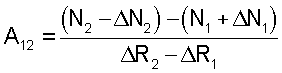

Коэффициент A1, вычисленный для прямой 1, равен

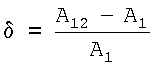

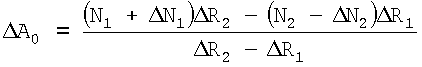

Определим относительную погрешность вычисления коэффициента A1:

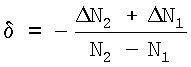

Подставив в эту формулу значения A12 и A1, найдем

Для прямой 3 относительная погрешность вычисления коэффициента A1 равна

Определим погрешность вычисления коэффициента A0 для прямой 2.

Из подобия треугольников DBF и DLO  , где отрезок LO представляет собой погрешность ΔА0 вычисления коэффициента А0 для прямой 2, отрезок OD обозначен через z, отрезок BF равен N2-ΔN2, отрезок DF равен ΔR2+z. Подставив эти значения в приведенное соотношение, найдем

, где отрезок LO представляет собой погрешность ΔА0 вычисления коэффициента А0 для прямой 2, отрезок OD обозначен через z, отрезок BF равен N2-ΔN2, отрезок DF равен ΔR2+z. Подставив эти значения в приведенное соотношение, найдем

С учетом найденного ранее значения для z, проведя преобразования, определим

При ΔR1=0, что желательно иметь при контроле измерительного устройства по двум сопротивлениям резисторов, N1=0 и ΔА0=±ΔN1 в зависимости от знака ΔN1.

2. Расчет погрешности вычисления относительной деформации из-за нестабильности нуля и коэффициента усиления измерительного устройства

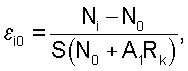

Рассмотрим формулу для вычисления относительных деформаций при четырехпроводном подсоединении тензорезисторов:

где Ni, N0 - результат измерения, соответственно на i-ом и нулевом нагружении исследуемой конструкции, отклонения сопротивления тензорезистора от сопротивления опорного резистора Rk, расположенного в нормирующем преобразователе измерительного устройства,

S - тензочувствительность тензорезистора.

Измерения сигналов тензорезистора, установленного в точке конструкции, начинаются при нагрузке, равной нулю. Результат измерения равен N0. Из-за нестабильности нуля и коэффициента усиления измерительного устройства системы последующий результат измерения Ni изменится и будет равен  , где А1 и A0 - коэффициенты функции преобразования системы, ΔA1 и ΔA0 - приращения этих коэффициентов соответственно из-за нестабильности коэффициента усиления и нуля.

, где А1 и A0 - коэффициенты функции преобразования системы, ΔA1 и ΔA0 - приращения этих коэффициентов соответственно из-за нестабильности коэффициента усиления и нуля.

В результате этого формула для вычисления деформации будет иметь следующий вид:

Найдем относительную погрешность вычисления относительной деформации из-за нестабильности нуля и коэффициента усиления измерительного устройства:

Подставив в эту формулу значения εi0 и εi1, найдем:

При N0=0

Приведенные расчеты погрешностей подтверждают правильность сделанных в описании выводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ МНОГОТОЧЕЧНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ С ВХОДНОЙ КОММУТАЦИЕЙ ДАТЧИКОВ | 2012 |

|

RU2515738C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ МНОГОТОЧЕЧНОЙ ТЕНЗОМЕТРИЧЕСКОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ | 2010 |

|

RU2417349C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ ПРИ ПОДКЛЮЧЕНИИ ТЕНЗОРЕЗИСТОРОВ К ТЕНЗОМЕТРИЧЕСКОЙ СИСТЕМЕ | 2000 |

|

RU2196296C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТУПЕНЕЙ ПРИРАЩЕНИЯ СОПРОТИВЛЕНИЯ В ЧЕТЫРЕХПРОВОДНОМ ИМИТАТОРЕ СИГНАЛОВ ТЕНЗОРЕЗИСТОРА И ИМИТАТОР СИГНАЛОВ ТЕНЗОРЕЗИСТОРА | 2019 |

|

RU2724321C1 |

| АВТОМАТИЧЕСКИЙ КАЛИБРАТОР КАНАЛОВ ИЗМЕРЕНИЯ СИГНАЛОВ ДАТЧИКОВ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ | 2021 |

|

RU2773270C1 |

| Имитатор сигналов тензорезистора | 2024 |

|

RU2835374C1 |

| Способ формирования ступеней приращения сопротивления в имитаторе сигналов одиночных тензорезисторов | 2024 |

|

RU2830143C1 |

| АВТОМАТИЧЕСКИЙ КАЛИБРАТОР КАНАЛОВ ИЗМЕРЕНИЯ ПРИРАЩЕНИЯ СОПРОТИВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ МНОГОКАНАЛЬНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ | 2019 |

|

RU2724450C1 |

| Способ компенсации температурных погрешностей в формирователе ступеней приращения сопротивления имитатора сигналов тензорезистора и формирователь ступеней приращения сопротивления имитатора сигналов тензорезистора для его осуществления | 2024 |

|

RU2836602C1 |

| ИМИТАТОР ДИСКРЕТНОГО ДИСБАЛАНСА ТЕНЗОМЕТРИЧЕСКОГО МОСТА | 2006 |

|

RU2315325C1 |

Изобретение относится к измерительной технике и может применяться для контроля точности работы измерительного устройства многоточечных измерительных систем. Особенность способа состоит в том, что после метрологической поверки имитатор отсоединяют от системы, а формирователь ступеней имитации отсоединяют от входов коммутатора ступеней имитации и подсоединяют непосредственно к одному из входных разъемов коммутатора датчиков. Измерительная система с контролем функции преобразования содержит измерительно-регистрирующий блок с коммутаторами датчиков и имитатор сигналов датчиков в виде формирователя ступеней и коммутатора, аналогичного коммутатору датчиков системы. Управляющие входы коммутатора имитатора подсоединены к соответствующим управляющим выходам измерительно-регистрирующего блока. Это позволяет обеспечить заданную точность измерений сигналов датчиков и сократить время, затрачиваемое на определение коэффициентов функции преобразования измерительной системы в процессе проведения измерений, а также упростить конструкцию имитатора сигналов. 2 н.п. ф-лы, 2 ил.

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ ПРИ ПОДКЛЮЧЕНИИ ТЕНЗОРЕЗИСТОРОВ К ТЕНЗОМЕТРИЧЕСКОЙ СИСТЕМЕ | 2000 |

|

RU2196296C2 |

| Информационно-измерительная система «Прочность» | |||

| Труды ЦАГИ, 1981, вып | |||

| Ручная пила | 1925 |

|

SU2105A1 |

Авторы

Даты

2008-05-20—Публикация

2006-07-10—Подача