Изобретение относится к буровой технике, а именно к конструкции породоразрушающего инструмента - шарошечного долота, предназначенного для бурения скважин различного назначения в горнорудной, нефтяной, геологоразведочной и других отраслях промышленности.

Известна конструкция бурового шарошечного долота, где замковое устройство вынесено за пределы рабочей цапфы в кольцевых канавках верхней части цапфы и шарошки (Патент №2166607 от 31.08.1999 г.).

Долото с подобной опорой шарошек имеет ограниченную область применения при изготовлении серийных секционных и корпусных долот. Такие долота собираются по секциям, затем привариваются к корпусу, или секции свариваются и растачиваются. Подобные долота относятся к неразборным, ремонтонепригодным и трудно утилизируемым.

Наиболее близким по технической сущности к заявленному техническому решению является разборное шарошечное долото (Патент №2215112 от 21.08.2001 г.), состоящее из отдельных самостоятельных частей (ниппеля, корпуса и узла в сборе) - прототип. Недостаток данной конструкции состоит в ненадежном креплении узла к секциям лап в П-образные пазы, которые зависают в воздухе и требуют дополнительного крепления. Другим недостатком указанной конструкции является верхнее расположение замкового устройства, не позволяющее закрепить узел в сборе к секциям лап без П-образных прорезей.

Техническая задача заявленного изобретения заключается в создании конструкции, позволяющей раздельно изготавливать отдельные самостоятельные части шарошечного долота, упростить технологию изготовления и сборки, снизить трудозатраты на производство долот, устранить необходимость в дорогостоящем прессово-штамповочном оборудовании, снизить энергозатраты, изготавливать долота на предприятиях с ограниченной технической оснащенностью (неспециализированных), сделать долото ремонтопригодным, надежным, долговечным и прогнозируемым по срокам гарантии по наработке.

Разборная конструкция долота с измененным корпусом и винтовым замковым устройством дает возможность вести сборку долота даже в полевых условиях. Имея набор шарошек с различным вооружением (для пород различной твердости), можно использовать узел в сборе как многоцелевой породоразрушающий инструмент многоразового применения.

Поставленная задача достигается тем, что ниппель имеет симметрично расположенные конусную замковую резьбу для соединения с буровой колонной и метрическую для соединения с корпусом долота. Корпус с лапами, изготовленный литьем или ковкой, представляет собой цельную конструкцию. В целях удешевления долота корпус может быть изготовлен из более дешевой конструкционной стали.

Измененная опора шарошек с новым замковым устройством дают возможность выполнить сборку без снижения прочности узла крепления лап с цапфой. Упразднение замкового шарикового подшипника и малого роликового, а также сокращение тел качения большого роликового подшипника обеспечивают системную надежность изделия. Обеспечение соотношения d=0.2 D (d - диаметр цапфы в месте посадки подшипника, мм и D - диаметр долота, мм) увеличивает долговечность опоры шарошек и уменьшает суммарный зазор в осевом направлении цапфы по сравнению с серийными долотами, где практически невозможно обеспечить точное совпадение беговых дорожек цапф и шарошек из-за большого количества расточек.

Сравнение заявленного решения с прототипом показывает, что оно отличается следующими признаками:

- ниппель имеет двустороннюю симметрично расположенную конусную замковую резьбу для оперативной замены при изнашивании или повреждении;

- корпус с укороченными секциями лап с отверстиями и метрической резьбой для соединения с узлом в сборе предназначен для многоцелевого и многоразового применения и в целях экономии никельсодержащих сплавов может быть изготовлен из конструкционной стали;

- вместо подшипников скольжения в опоре шарошек могут быть использованы все типы подшипников (скольжения, качения - серийные и насыпные по типу серийных долот);

- количество насыпных подшипников качения ограничено до одного;

- вместо замкового шарикоподшипника и малого роликового применен один более мощный роликовый подшипник (насыпной);

- внутренняя полость шарошек по толщине стенок осталась неизменной, а сечение цапфы уменьшено путем использования соотношения d=0.2 D, обеспечивая пятикратный запас прочности по пределу текучести для стали 20ХНЗА;

- уменьшение сечения цапфы в местах сопряжения подшипников позволило значительно увеличить диаметры тел качения, что напрямую увеличивает долговечность подшипников качения;

- замковое устройство, имеющее верхнее расположение у прототипа, перемещено вниз к забою и конструктивно связано с рабочей частью шарошки, играющей роль ступицы для измельчения породы в забое скважины;

- ступица выполняет функцию пяты и упорного подшипника скольжения и изготовлена из высокопрочного материала, способного по времени выполнять свое назначение (при одностороннем изнашивании до изнашивания остальных деталей долота);

- цилиндрическая форма корпуса долота без наплывов металла и прямые каналы улучшают условия выкоса разбуренной породы к позволяют при необходимости увеличивать диаметры под гидромониторные насадки, а также увеличивать расход промывочной жидкости без возникновения эрозии стенок, кавитации и потерь гидравлической мощности на долоте;

- фиксация ступицы относительно цапфы осуществляется с помощью штифта, который монтируется в просверленные отверстия шарошки и цапфы и закрывается резьбовой металлической пробкой, затем фиксируется сваркой.

Поэтому заявленное изобретение соответствует критерию «новизна». Предлагаемое техническое решение дает возможность:

- выполнять окончательную сборку на заводах или на местах эксплуатации с учетом конкретных горно-геологических условий;

- оперативно доставлять и заменять отдельные узлы и детали, так как по весу они значительно легче всего долота (неразборных серийных - секционного или корпусного);

упростить технологии изготовления и сборки, организовать производство узлов и деталей долот на неспециализированных предприятиях с ограниченной технической оснащенностью и невысокой культурой производства;

- значительно снизить трудозатраты всего производства долот за счет упрощения конфигурации долота и снизить его вес путем равномерного распределения масс металла по объему заготовки, а также отказа от энергозатратной технологии секционной выштамповки совмещенных лап с цапфой;

- применять различные модификации схем опор шарошек по виду и расположению подшипников (качения, скольжения, насыпные);

- прогнозировать стойкость вооружения шарошек за счет действительной стойкости опоры шарошек;

- снизить вероятность выпадения шарошек в скважину; повысить эксплуатационный ресурс работы долота и улучшить очистку забоя, что сократит количество трудоемких и дорогостоящих спуско-подъемных операций;

- увеличить проходку на долото и прогнозировать его стойкость во времени за счет применения стандартных подшипников качения и более мощных насыпных;

- применять более рациональные по форме подшипники скольжения с современными антифрикционными материалами;

- сделать долото ремонтнопригодным и легко разбираемым для утилизации изношенных деталей.

При проведении анализа патентной и научно-технической литературы не была выявлена совокупность признаков, которые определили новые свойства заявленного долота. Поэтому она соответствует критерию «изобретательский уровень». Заявленное изобретение может быть воплощено на стандартном оборудовании с использованием известных технологических процессов, поэтому окно соответствует критерию «промышленная применимость».

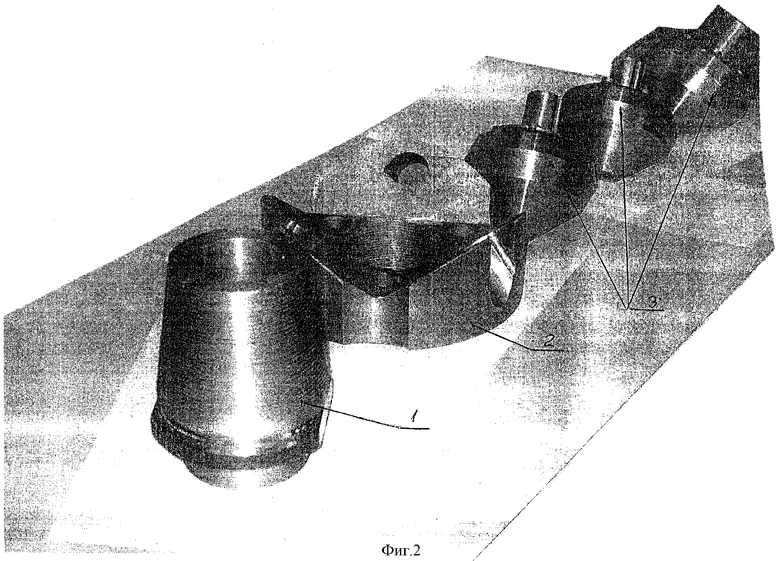

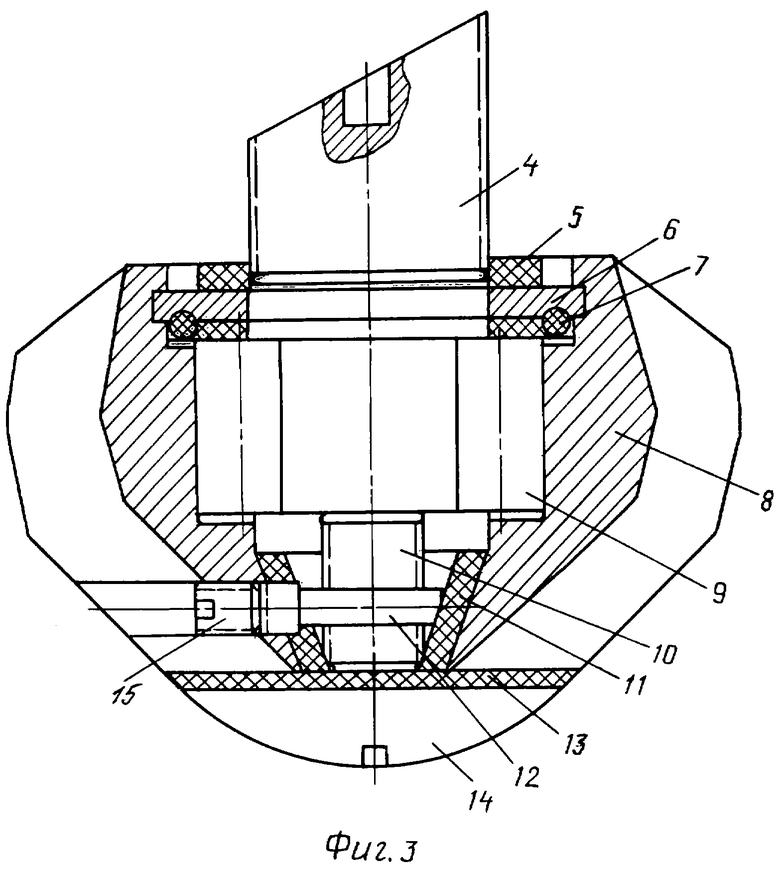

На Фиг.1 показано долото в сборе. На Фиг.2 показаны составные части трехшарошечного долота: 1 - ниппель, 2 - корпус, 3 - комплект шарошек. На Фиг.3 показан узел в сборе (шарошка с цапфой). Узел содержит цапфу 4, уплотнение (резинометаллическое) 5, стальное пружинное кольцо 6, уплотнение резиновое (кольцеобразное) 7, шарошку 8, подшипник качения (цилиндрические ролики) 9, винт ступицы 10, конусный подшипник скольжения 11, штифт замковый 12, прокладку антифрикционную 13, ступицу 14, пробку-заглушку 15.

Сборка долота начинается с ниппеля 1 (фиг.1), который ввинчивается в корпус 2. Затем в собранном виде они ставятся на торцевую поверхность ниппеля 1, и на корпус 2 монтируются узлы в сборе 3. Первым устанавливается узел в сборе с первой шарошкой с внутренней стороны корпуса долота. Затем, независимо от порядкового номера шарошки, монтируется следующий узел в сборе. Сборка второго и третьего узлов производится следующим образом. Шарошка 8 с вмонтированными в нее деталями согласно спецификации приставляется к внутренней поверхности корпуса 2, в которую ввинчивается цапфа 1 (фиг.3). Затем с помощью пружинного кольца 6 фиксируются уплотнительные элементы в кольцевой выточке шарошки 8. По указанной технологии монтируется третий узел в сборе. После выполненной сборки производятся контрольные измерения, фиксируются узлы в сборе относительно корпуса 2 (фиг.1) с помощью сварки по контуру диаметра цапфы с внешней стороны корпуса 2 (фиг.1).

При работе долота часть осевой нагрузки относительно цапфы 4 (фиг.3) через нижнюю часть шарошки ступицу 14 будет восприниматься торцевой поверхностью срезанной шарошки 8 и конусной частью цапфы 4, которая выполняет роль упорной пяты, упорного подшипника скольжения и конического подшипника скольжения. Остальная часть осевой нагрузки от реакции забоя будет восприниматься роликовым цилиндрическим подшипником, который можно рассматривать как совмещение малого и большого роликового подшипников, спаренных для обеспечения равной долговечности. Однако за счет значительного увеличения диаметра роликов и одинаковых размеров малого и большого подшипников надежность и долговечность опоры шарошек значительно увеличивается вследствие перераспределения осевого усилия на долото.

Сплошное кольцо корпуса долота исключает распад секций лап по вине потери прочности сварных швов (ниппельной части) при вибрациях и различных продольных и поперечных колебаниях в процессе бурения. Упразднение замкового шарикоподшипника и смещения механизма фиксации относительно рабочей зоны цапфы обеспечивает многовариантность исполнения опоры шарошек. Уменьшение диаметра цапфы в местах установки подшипников в соотношении d=0.2 D позволяет значительно увеличить размеры тел качения в насыпных подшипниках качения и использовать стандартные подшипники качения с сепараторами и с расчетными размерами тел качения (как в серийных опорах шарошек буровых долот). Прямые линии разборного долота позволяют значительно улучшить гидродинамику струйных потоков воздуха или жидкости, что приводит к более эффективной очистке забоя скважины, обеспечивая тем самым более высокую производительность бурения.

Материалы ступицы, упорной пяты, подшипников скольжения, а также подшипников качения и уплотнительных элементов подобраны с учетом их физико-механических свойств и антифрикционных возможностей. Предлагаемая конструкция бурового шарошечного долота более компактная и жесткая по сравнению с известными по патентам и серийно выпускаемым в нашей стране и за рубежом конструкциями долот, в которых удлиненные секции лап являются восприимчивыми к осевым и продольным упругим колебаниям, что отражается на бурильной колонне и формировании неглубоких скважин (при открытой разработке полезных ископаемых).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С УКОРОЧЕННЫМИ СЕКЦИЯМИ ЛАП | 2007 |

|

RU2369717C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА-УШАКОВОЙ | 2005 |

|

RU2325501C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО СО СМЕННЫМИ ШАРОШКАМИ И ИЗМЕНЯЮЩИМИСЯ ОСЯМИ СЕКЦИЙ ЛАП | 2010 |

|

RU2433244C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1992 |

|

RU2082868C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2451151C1 |

Изобретение относится к буровой технике, а именно к конструкциям породоразрушающего инструмента - шарошечного долота, предназначенного для бурения скважин различного назначения в горнорудной, нефтяной, газовой, геологоразведочной и других отраслях промышленности. Позволяет увеличить долговечность роликового подшипника и уменьшить суммарный зазор в осевом направлении цапфы по сравнению с серийными долотами. Долото состоит из ниппеля с конусной замковой и метрической резьбой и двумя параллельными лысками, корпуса с укороченными секциями лап и тремя отверстиями для очистки забоя и резьбовыми отверстиями для соединения с ниппелем и узлом в сборе. Узел в сборе состоит из цапфы, шарошки, уплотнительных элементов, пружинного кольца, подшипников качения, механизма фиксации, конусного подшипника скольжения с антифрикционным вкладышем и ступицы, выполняющей роль упорного подшипника скольжения, и запорного штифта с пробкой-заглушкой. Диаметр цапфы в месте сопряжения с подшипниками качения уменьшен на величину d=0,2 D, где d - диаметр сопряжения, мм; D - диаметр долота, мм, а диаметры тел качения в подшипниках увеличены на величину уменьшенного размера цапфы. Ступица выполняет функцию пяты. Механизм фиксации расположен в нижней пятой части полости шарошки и представляет собой винт ступицы, который фиксируется с помощью штифта и пробки-заглушки. 3 з.п. ф-лы, 3 ил.

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| Опора шарошечного долота | 1977 |

|

SU641062A1 |

| Буровое шарошечное долото | 1985 |

|

SU1406330A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 0 |

|

SU200538A1 |

| ОПОРА БУРОВОГО ДОЛОТА | 1992 |

|

RU2067150C1 |

Авторы

Даты

2008-05-27—Публикация

2006-05-05—Подача