Изобретение относится к буровой технике, а именно к конструкциям породоразрушающего инструмента - шарошечного долота, предназначенного для бурения скважин различного назначения в горно-рудной, нефтяной, геологоразведочной и других отраслях промышленности.

Известны конструкции буровых шарошечных долот, где опоры шарошек различаются между собой по видам (В, Н, НУ, АУ) согласно ГОСТу 20692-2003. Современные долота (ГОСТ 20692-2003) состоят из секций лап, на которых смонтированы шарошки (условно узлы в сборе). Секции лап в собранном виде образуют жесткую неразборную конструкцию. Верхняя часть лап в собранном виде затем растачивается с последующей нарезкой на ней конусной замковой резьбы, образуя ниппель. Во всех известных схемах исполнения опоры шарошек имеется шарикоподшипник и определенное количество беговых дорожек для монтажа в них тел качения. Тела качения свободно размещаются на беговых дорожках, образованных шарошкой и цапфой, без какой-либо их фиксации, то есть без сепараторов. В технике такие конструкции называются насыпными подшипниками.

В зависимости от конструкции корпуса шарошечные долота независимо от назначения разделяются на две группы А и Б.

Группа А (секционные долота) - корпус сваривается из отдельных секций (лап), на которых монтируются шарошки.

Группа Б (цельнокорпусные) - корпус цельный, литой, к которому привариваются лапы с укрепленными на них шарошками.

К группе А относятся долота диаметром от 76 до 393,7 мм, а к группе Б - от 349,2 по 508 мм.

Общим для обеих групп является наличие секций лап, на которые монтируются шарошки с замковым шарикоподшипником.

Недостатками таких конструкций (ГОСТ 20692-2003) являются энергоемкая штамповка секций лап, недостаточно надежное сварное соединение, особенно в секционных долотах, невозможность разборки и ремонта конструкций, ненадежная и недолговечная опора шарошек с замковым шарикоподшипником, специфичность производства, трудоемкая утилизация, отсутствие конструктивного и технологического ресурса для дальнейшего совершенствования долот. Подтверждением перечисленных недостатков является ГОСТ 20692-2003, где шарошечные долота не наделены потребительскими свойствами, не имеют гарантированного ресурса работоспособности и не позволяют потребителю провести сравнительный анализ с зарубежными аналогами и долотами отечественного производства, то есть правильно подобрать долото для производства работ.

Близкими по техническому решению (по опоре) является конструкция, заявленная в патенте №2067150 6 Е21В 10/22 от 27.09.96 г., где путем перестановок насыпных подшипников качения получен прирост долговечности и обеспечен принцип их равной долговечности.

Недостатком таких конструкций является ограниченная область их применения (лишь для опор ролик - шарик - ролик); невозможность разборки и ремонта и множество других. Перемещение в нижнее положение замкового шарикоподшипника в указанном патенте №2067150 снижает его ресурс работоспособности за счет уменьшения размеров его тел качения и не исключает всех недостатков, присущих насыпным подшипником качения (набегание, завихрение, заклинивание тел качения). В опорах ролик - шарик - ролик перераспределение нагрузки и увеличение долговечности будет зависеть не от большого подшипника, а от быстрого изнашивания замкового шарикоподшипника, который увеличивает вероятность выпадения шарошки в забой. Не менее проблематичен и способ монтажа тел качения в нижнее положение, где потребуется повреждение вооружения (фрезерного или с твердосплавными зубками), связанное с дополнительными трудозатратами.

Наиболее близкими по технической сущности к заявленному техническому решению является разборное долото, патент №2215112 от 21.08.2001 года - прототип, состоящее из отдельных самостоятельных частей (ниппеля, корпуса и узла в сборе).

Недостаток данной конструкции состоит в недоиспользованных технических возможностях опоры шарошек, конструкции корпуса долота и технологии сборки долота. Техническая задача заявленного изобретения заключается в создании разборной конструкции с прогнозируемым ресурсом работоспособности, ремонтнопригодной, менее трудоемкой в изготовлении, не требующей громоздкого прессово-штамповочного оборудования, менее энергозатратной, более надежной и долговечной и с множеством других положительных факторов, а главное - снижение затрат на спуско-подъемные операции при бурении глубоких скважин за счет гарантированного ресурса работоспособности опоры шарошек. Разборная конструкция шарошечного долота кроме решения заявленных задач позволит упростить парк станочного оборудования, унифицировать детали и узлы долота, а также сам процесс изготовления, решив тем самым один из важных вопросов, - сделать долото конструктивным, технологичным и перспективным для дальнейшего совершенствования.

Разборная конструкция шарошечного долота с опорой шарошек, выполненная по соотношению d/D=0.20 (d - диаметр сечения цапфы наиболее нагруженного подшипника, мм; D - диаметр долота, мм), позволяет варьировать в широком диапазоне размеры тел качения, их геометрические формы, а также схемы различных подшипников (стандартных, насыпных, скольжения и их комбинации).

В отличие от прототипа (патент №2215112 от 21.08.2001 г.) в предлагаемую конструкцию внесены следующие изменения: ниппель с корпусом выполнены как единое целое; секции лап укорочены и имеют прямоугольную форму; вместо подшипника скольжения установлен сборный роликовый подшипник качения с роликами, имеющими сферическую торцевую поверхность и наклонный роликовый подшипник; шарошка выполнена двухслойной и состоит из каркаса и кожуха.

Разборность долота делает его ремонтнопригодным, легко утилизируемым, удобным для исследования и прогнозируемым по ресурсу работоспособности.

Техническая задача заявляемого изобретения достигается следующими конструктивными решениями.

Соединения ниппеля с корпусом в единое целое позволяет исключить срез сварных швов при реверсировании бурильной колонны и при заклинивании долота.

Использование укороченных лап прямоугольного сечения позволяет увеличить их прочность и жесткость, снизить затраты и улучшить технологичность при изготовлении.

Замена подшипника скольжения на роликовые подшипники качения позволяет повысить скорость бурения и исключить схватывание и заедание поверхностей скольжения и таким образом предотвратить заклинивание шарошки.

Двухслойная конструкция шарошки позволяет отказаться от трудоемкой работы по оснащению шарошек серийных долот твердосплавными зубками. В частности, отпадает необходимость в выполнении операций по сверлению, запрессовке и пайке зубков. К примеру, на 3-шарошечном долоте диаметром 244,5 мм используется до 200 зубков; устранить такой недостаток шарошечных серийных долот, как например, выпадение твердосплавных вставок ввиду ослабления их крепления при эксплуатации.

Поэтому заявленное изобретение соответствует критерию «Новизна».

Предлагаемое техническое решение дает возможность:

- снизить затраты на изготовление;

- упростить технологию сборки и контроля, снизить затраты на технологическую оснастку;

- увеличить размеры тел качения подшипников или применять стандартные подшипники качения с сепараторами с теми же размерами тел качения, что применяются в серийных долотах;

- отказаться от сложной формы и большого количества беговых дорожек цапфы и шарошек;

- отказаться от традиционных замковых подшипников;

- применять кроме регламентированных в ГОСТ 20692-2003 видов опор В, Н, НУ, АУ и другие в виде различных модификаций, исходя из режима бурения низко- или высокооборотного и допустимой осевой нагрузки на долото и крутящего момента;

- обеспечить равнонадежность опорных элементов, своевременную их замену, прогнозировать ресурс работоспособности шарошечных долот в целом и гарантировать равнопрочность опоры и вооружения;

- применять серийные стандартные металлообрабатывающие станки;

- уменьшить или сократить состав оборудования за счет отказа от энергозатратного прессово-штамповочного оборудования;

- выполнять сборку и разборку на заводах-производителях и на местах эксплуатации;

- применять межпроизводственную кооперацию при изготовлении деталей и узлов;

- составить или разработать типоразмерный ряд деталей и узлов на основе 100% унификации и стандартизации всех деталей и узлов шарошечных долот всего типоразмерного ряда;

- разработать методику расчета и выбора основных конструктивных параметров долота с учетом их равнопрочности, равнодолговечности и системной надежности (привод - буровой став - породоразрушающий инстумент);

- перераспределить радиальную составляющую от осевой нагрузки равномерно на дугу 180 градусов, снизив тем самым контактные напряжения на тела качения;

- снизить вероятность заклинивания шарошки относительно цапфы;

- увеличить ресурс работоспособности опоры шарошек за счет увеличения размера тел качения;

- увеличить скорость проходки;

- снизить вероятность выпадения шарошек в забой скважины;

- обеспечить лучшую очистку забоя скважины за счет правильной геометрической формы нового долота;

- обеспечить ремонтнопригодность долот;

- снизить затраты на спуско-подъемные операции;

- исследовать процессы изнашивания и отказов и классифицировать их в соответствии с принятой производителями долот всего мира системой классификации, особенно по отказам опоры шарошек;

- разделить долота на простые и сложные, низкооборотные и высокооборотные, глубинные и поверхностные, дорогие и дешевые, применяемые для бурения на карьерах или глубоких газовых и нефтяных скважин;

- организовать выпуск во всем типоразмерном ряде (ГОСТ 20692-2003) более простых шарошечных долот для горнодобывающей, строительной, геологоразведочной и других отраслей, не требующих сложных долот с герметизированными опорами и масленками;

- решить проблему разборности долот, многофункциональности и многоразового их использования - снизить расход никелесодержащих сталей;

- снизить общие затраты на буровые работы.

При проведении анализа патентной и научно-технической литературы была выявлена совокупность признаков, которые определили новые свойства заявленного долота. Поэтому оно соответствует критерию «изобретательский уровень». Заявленная конструкция может быть воплощена на стандартном оборудовании с использованием известных технологичных процессов и поэтому она соответствует критерию «промышленная применимость».

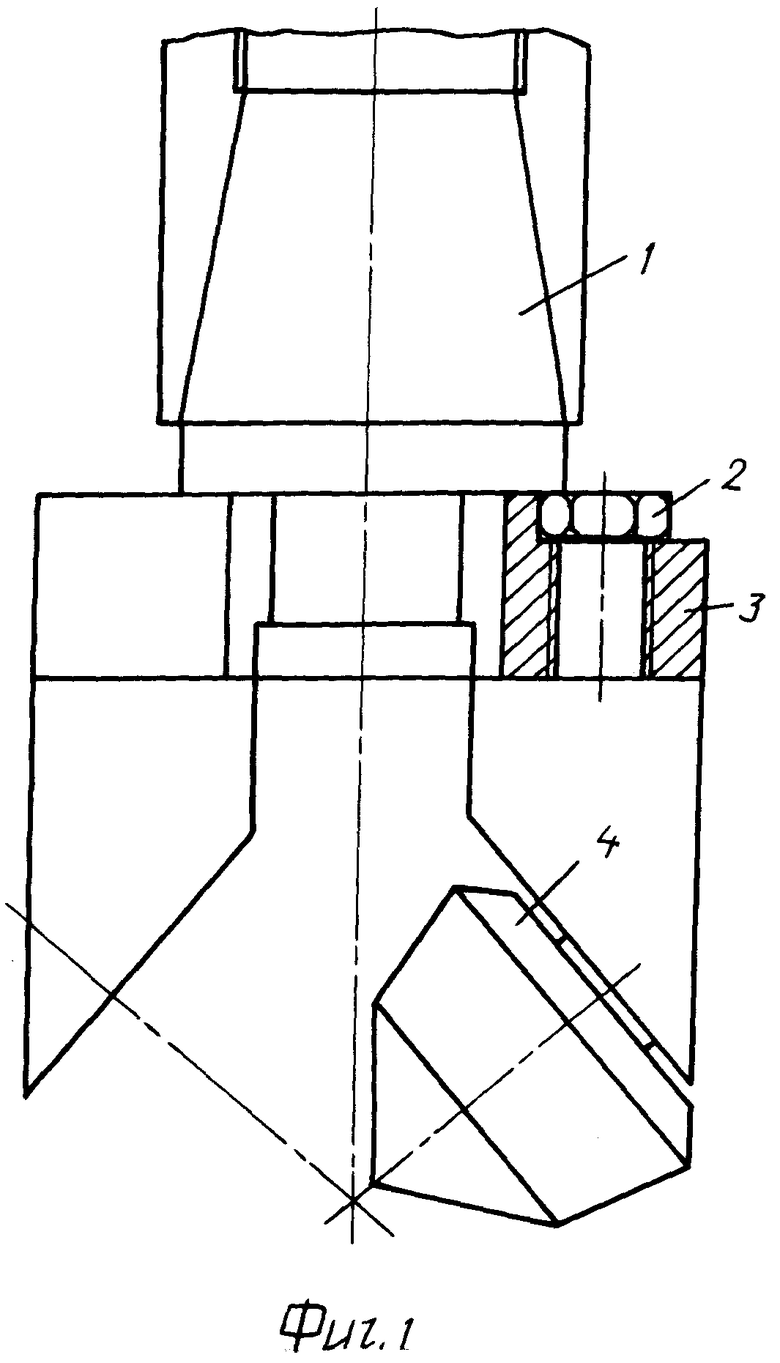

На фиг.1 показано буровое шарошечное долото в сборе, которое состоит из 1 - ниппеля-корпуса; 4 - узла в сборе; 3 - секций лап; 2 - крепежной гайки.

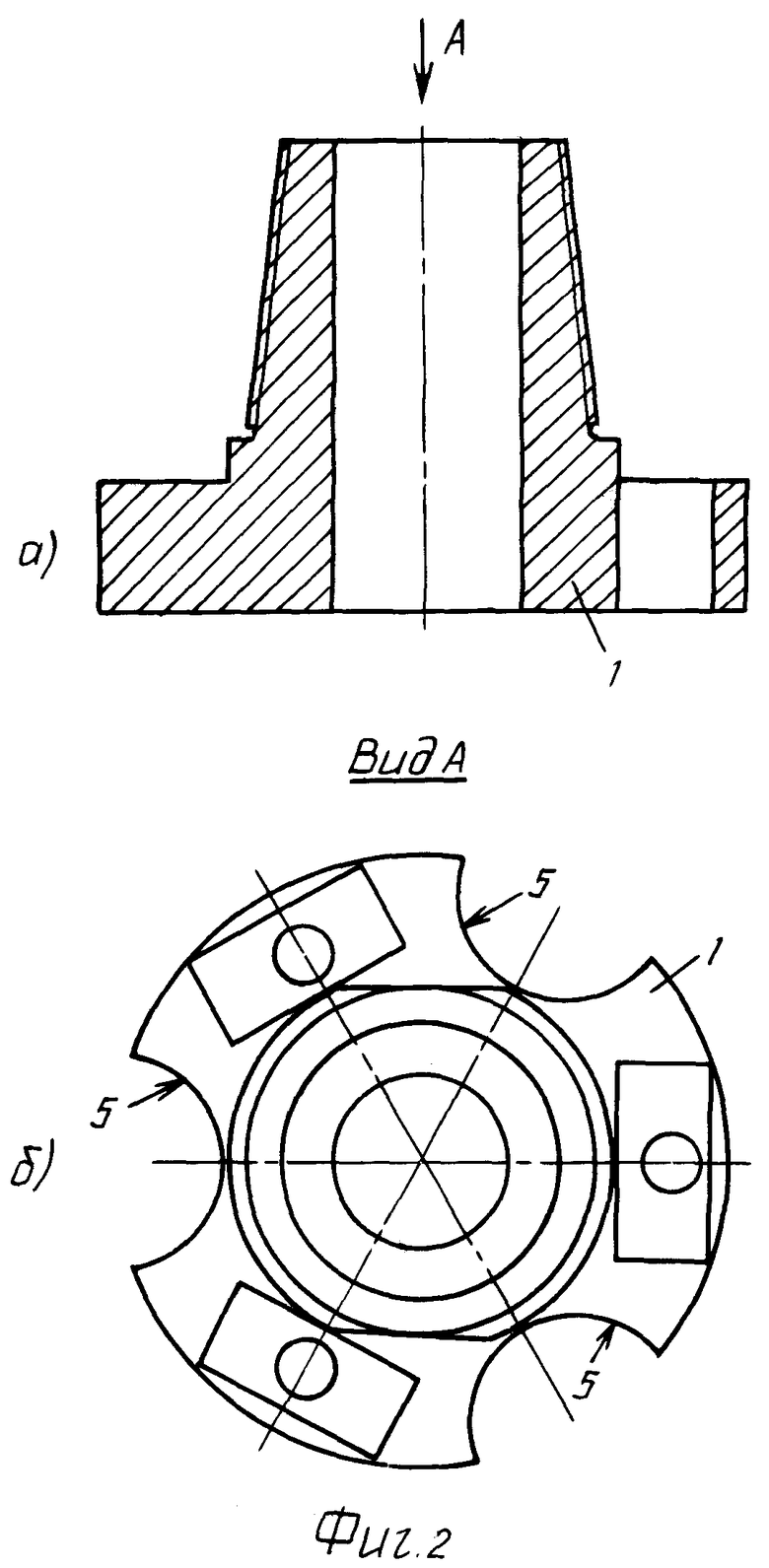

На фиг.2а) и б) показан ниппель-корпус 1 в двух проекциях с вырезами 5.

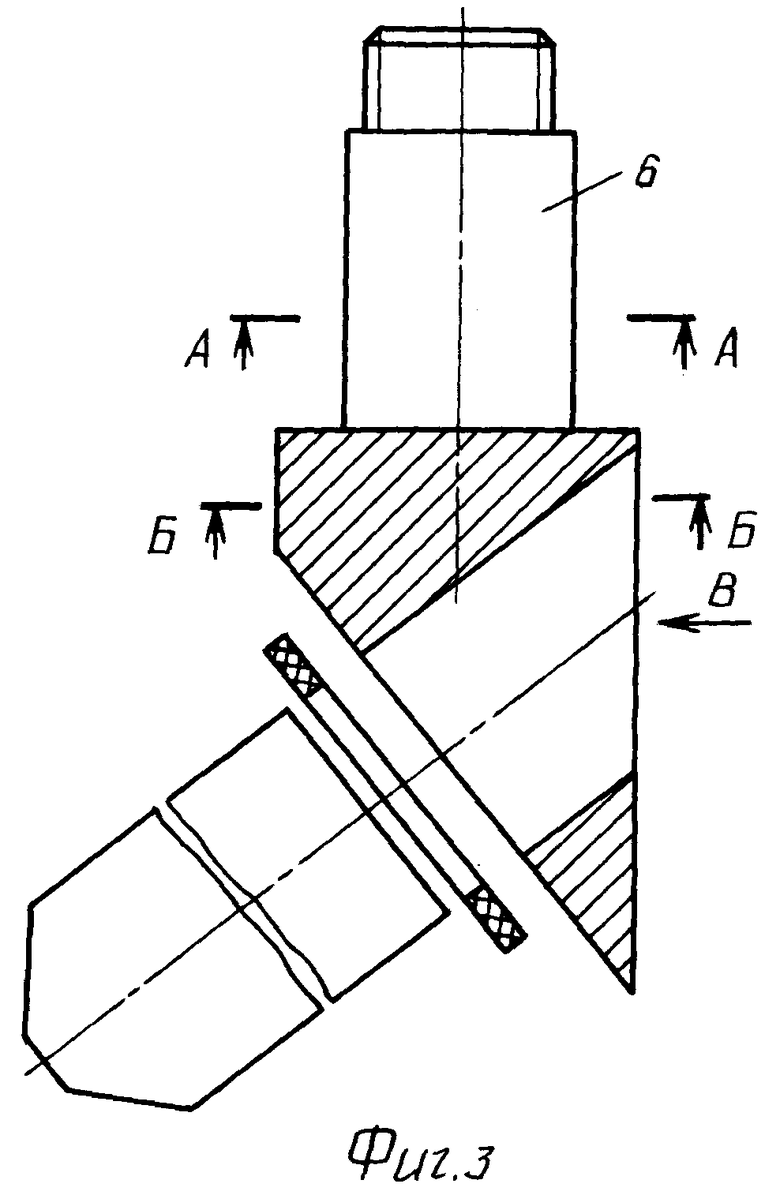

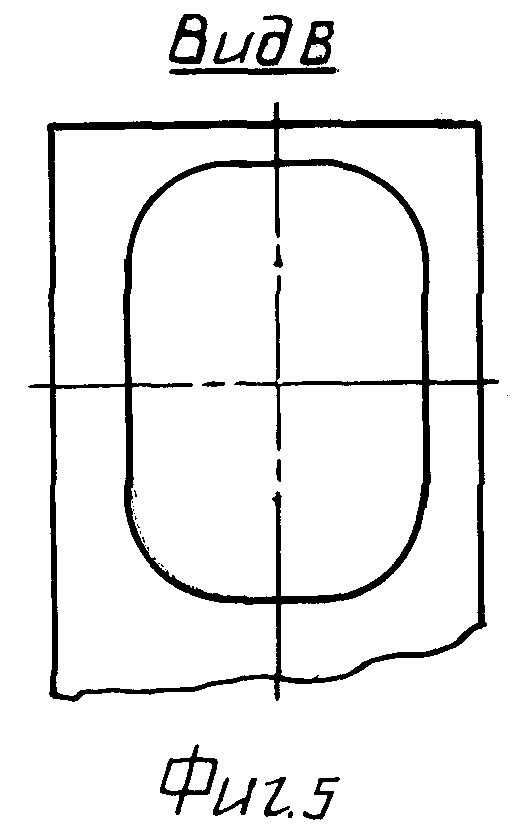

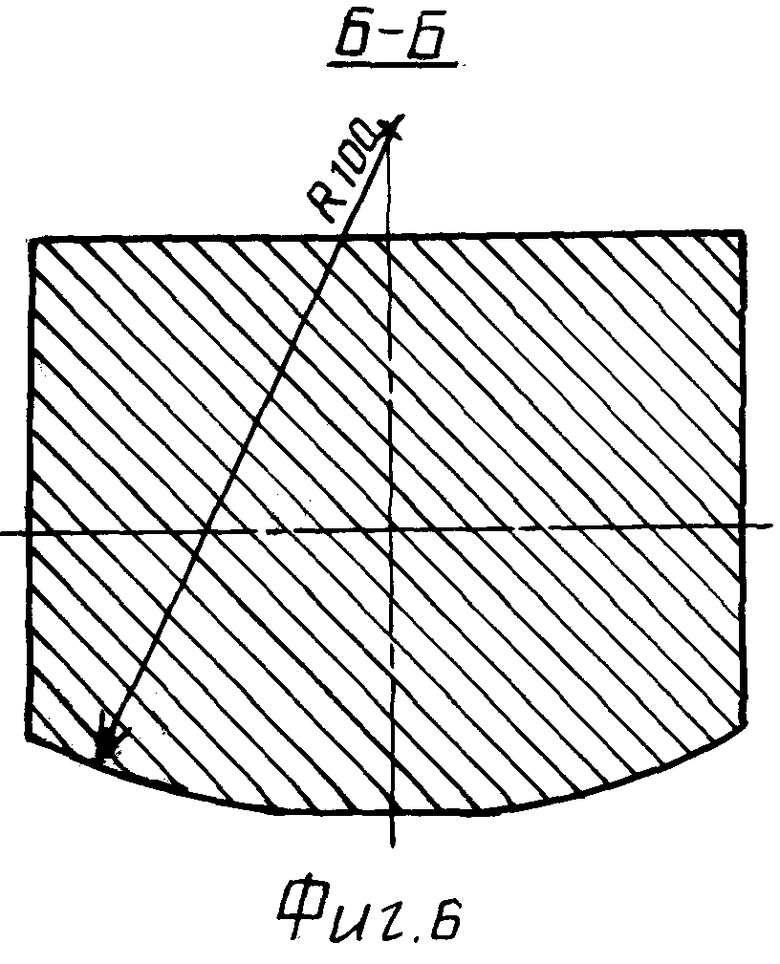

На фиг.3-6 показана секция лапы, которая может быть выполнена в двух вариантах цельной или разъемной.

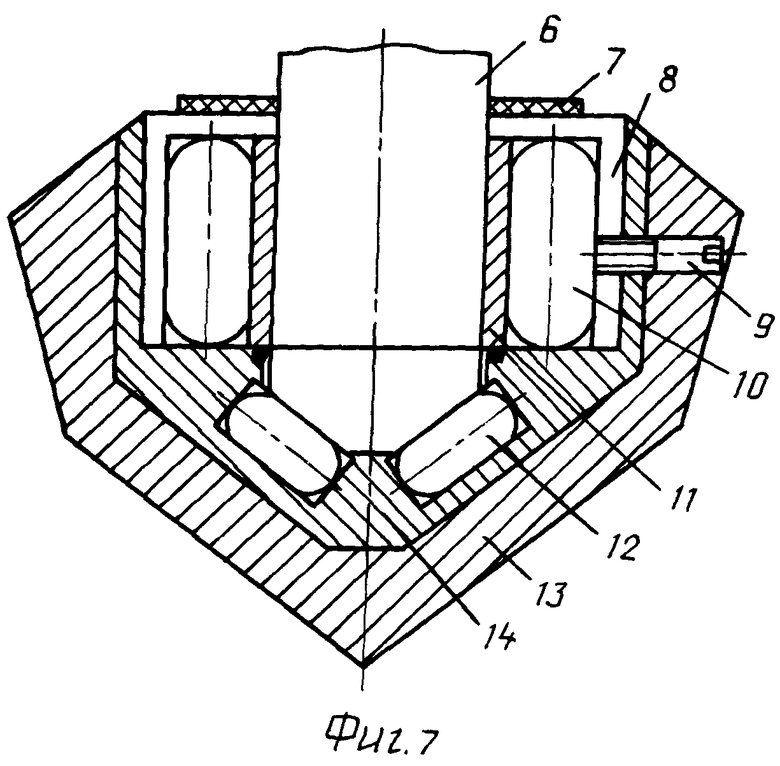

На фиг.7 показан узел в сборе, который содержит:

6 - цапфу;

7 - антифрикционную прокладку;

8 - наружное кольцо сборного подшипника;

9 - штифт;

10 - ролики сборного подшипника;

11 - внутреннее кольцо сборного подшипника;

12 - ролики наклонного подшипника;

13 - кожух;

14 - каркас.

Узел в сборе 4 и секция лапы 3 как одно целое вставляются в прямоугольное отверстие и закрепляются гайкой 2, которая затем штифтуется и обваривается по контуру.

Предлагаемая конструкция долота имеет ту особенность, что ее детали при осевой нагрузке (которая является определяющей) работают на сжатие в отличие от серийных долот, где осевая нагрузка создает усилие, работающее на срез и разрыв сварных швов секций лап. Работа деталей на сжатие исключает возможность выпадения лап в забой, что является одним из недостатков серийных долот.

Выбор цельной конструкции ниппеля с корпусом исключает возможность среза ниппеля с корпуса долота, что происходит в случае, когда ниппель и корпус выполнены как отдельные детали.

Предложенная конструкция упрощает соединение узла в сборе с секцией лапы. Кроме того, полностью устраняется разновысотность секций лап путем установки металлических прокладок между корпусом и опорной поверхностью секции лапы, что невозможно достичь в 3-секционных шарошечных долотах серийного производства. Исключение сложной, дорогостоящей и трудоемкой сварки продольных швов секций лап и исполнение ниппеля с корпусом как одно целое в предлагаемой конструкции значительно упрощает и удешевляет процесс производства долот.

Вместо конусного подшипника скольжения применены два роликовых со значительно большим диаметром роликов по сравнению с роликами, применяемыми в серийных долотах, сходных по типоразмеру. Использование подшипника с телами качения позволяет уменьшить количество беговых дорожек в цапфе и шарошке.

В целях уменьшения трения роликов их торцевые поверхности выполнены сферическими. Кроме того, торцевые поверхности роликов могут быть также выполнены в виде кривых второго порядка. Предложенная конструкция ролика обеспечивает снижение сопротивления трению по сравнению с роликами, имеющими торцевые поверхности в виде плоскости и используемыми в серийных долотах.

Отличительной особенностью шарошки в конструкции предлагаемого долота является то, что она выполнена двухслойной. Наружная поверхность ее представляет собой кожух, изготовленный из твердого сплава и имеющий наплывы по форме и размерам, имитирующие твердосплавные зубки, используемые в шарошках серийных долот.

Кожух данной конструкции обеспечивает:

- возможность отказаться от трудоемкой работы по оснащению шарошек серийных долот твердосплавными зубками. В частности, отпадает необходимость в выполнении операции по сверлению, запрессовке и пайке зубков.

- устранение такого недостатка в шарошках серийных долот, как выпадение твердосплавных вставок ввиду ослабления их крепления при эксплуатации долот;

- возможность использования новых высокопрочных материалов, применяемых в оборонной и космической отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО СО СМЕННЫМИ ШАРОШКАМИ И ИЗМЕНЯЮЩИМИСЯ ОСЯМИ СЕКЦИЙ ЛАП | 2010 |

|

RU2433244C1 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА-УШАКОВОЙ | 2005 |

|

RU2325501C2 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО МАЛИНКИН-ГРИБЕННИКОВ | 2006 |

|

RU2325502C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2451151C1 |

| Способ реставрации изношенных шарошечных долот | 2022 |

|

RU2788670C1 |

Изобретение относится к породоразрушающему инструменту, а именно к разборным шарошечным долотам, и может быть использовано при бурении скважин различного назначения. Техническим результатом является повышение работоспособности, обеспечение ремонтопригодности и снижение трудоемкости в изготовлении. Разборное буровое шарошечное долото содержит корпус с ниппелем, укороченные секции лап и узел в сборе - цапфа с установленной на ней шарошкой посредством роликовых подшипников. Шарошки выполнены двухслойными, состоящими из каркаса и кожуха. Опорные плоскости ниппеля с корпусом перпендикулярны оси долота. Посадочные размеры цапф под подшипники выполнены согласно соотношению d/D=0,20 (где d - диаметр сечения цапфы в месте посадки подшипника; D - диаметр долота). В соединении корпуса с секциями лап предусмотрены зазоры для регулирования размеров в осевом и радиальном направлениях. Укороченные секции лап выполнены в виде кронштейнов Г-образной формы с углом наклона в зависимости от свойств породы и области применения долота. 7 ил.

Разборное буровое шарошечное долото с укороченными секциями лап, содержащее узел в сборе и ниппель, совмещенный с корпусом, отличающееся тем, что шарошки выполнены двухслойными, состоящими из каркаса и кожуха, опорные плоскости ниппеля с корпусом перпендикулярны оси долота, в опоре шарошек установлены роликовые сборные подшипники, посадочные размеры цапф под подшипники выполнены согласно соотношению

d/D=0,20,

где d - диаметр сечения цапфы в месте посадки подшипника;

D - диаметр долота,

в соединении корпуса с секциями лап предусмотрены зазоры для регулирования размеров в осевом и радиальном направлениях, укороченные секции лап выполнены в виде кронштейнов Г-образной формы с определенным углом наклона в зависимости от свойств породы и области применения долота.

| Регулятор давления газа в газопроводах | 1927 |

|

SU16176A1 |

| Разборное буровое долото | 1980 |

|

SU920187A1 |

| Разборное буровое долото Тараканова | 1990 |

|

SU1813166A3 |

| Шарошечное долото для планетарного бурения | 1983 |

|

SU1214902A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2006 |

|

RU2298074C1 |

| DE 3021733 A1, 24.12.1981 | |||

| US 4365679 A, 28.12.1982. | |||

Авторы

Даты

2009-10-10—Публикация

2007-06-07—Подача