Изобретение относится к буровой технике, а именно к конструкциям породоразрушающего инструмента - шарошечного долота, предназначенного для бурения скважин различного назначения в горнорудной, нефтяной, геологоразведочной и других отраслях промышленности.

Известны конструкции буровых шарошечных долот, где опоры шарошек различаются между собой по видам (В, Н, НУ,АУ) согласно ГОСТу 20692-2003. Современные долота (ГОСТ 20692-2003) состоят из секций лап, на которых смонтированы шарошки (условно узлы в сборе). Секции лап в собранном виде образуют жесткую неразборную конструкцию. Верхняя часть секций лап в собранном виде затем растачиваются с последующей нарезкой на ней конусной замковой резьбы, образуя ниппель. Во всех известных девяти схемах исполнения опоры шарошек имеется шарикоподшипник и определенное количество беговых дорожек для монтажа в них тел качения. Тела качения свободно размещаются на беговых дорожках, образованных шарошкой и цапфой без какой-либо их фиксации, то есть без сепараторов. В технике такие конструкции называются насыпными подшипниками.

В зависимости от конструкции корпуса шарошечные долота независимо от назначения разделяются на две группы А и Б.

Группа А (секционные долота) - корпус сваривается из отдельных секций (лап), на которых монтируются шарошки.

Группа Б (цельнокорпусные) - корпус цельный, литой, к которому привариваются лапы с укрепленными на них шарошками.

К группе А относятся долота диаметром от 76 до 393,7 мм, а к группе Б - от 349,2 по 508 мм.

Общим для обеих групп является наличие секций лап, на которые монтируются шарошки с замковым шарикоподшипником.

Недостатками таких конструкций ГОСТ 20692-2003 являются энергоемкая выштамповка секций лап, недостаточно надежной сварное соединение, особенно в секционных долотах, неразборность и ремонтонепригодность конструкций, ненадежная и недолговечная опора шарошек с замковым шарикоподшипником, специфичность поизводства, трудоемкая утилизация, невозможная поузловая и подетальная кооперация и отсутствие конструктивного и технологического ресурса для дальнейшего совершенствования долот. Подтверждением перечисленных недостатков является ГОСТ 20692-2003, где шарошечные долота не наделены потребительскими свойствами, не имеют гарантированного ресурса работоспособности и не позволяют потребителю провести сравнительный анализ с зарубежными аналогами и долотами отечественного производства, то есть правильно подобрать долото для производства работ.

Близким по техническому решению (по опоре) является конструкция, заявленная в патенте №2067150 6, Е21В 10/22 от 27.09.96 года, где путем перестановок насыпных подшипников качения получен прирост долговечности и обеспечен принцип их равной долговечности.

Недостатком таких конструкций является ограниченная область их применения (лишь для опор ролик - шарик - ролик); неразборность и ремонтонепригодность и множество других. Перемещение в нижнее положение замкового шарикоподшипника в указанном патенте №2067150 снижается его ресурс работоспособности за счет уменьшения размеров его тел качения и не исключает всех недостатков, присущих насыпным подшипникам качения (набегание, завихрение, заклинивание тел качения). В опорах ролик - шарик - ролик перераспределение нагрузки и увеличения долговечности будет зависеть не от большого подшипника, а от быстрого изнашивания замкового шарикоподшипника, который увеличивает вероятность выпадения шарошки в забой. Не менее проблематичен и способ монтажа тел качения в нижнее положение, где потребуется повреждение вооружения (фрезерного или с твердосплавными зубками), связанное с дополнительными трудозатратами.

Наиболее близким по технической сущности к заявленному техническому решению является разборное долото патент №2215112 от 21.08.2001 года - прототип, состоящее из отдельных самостоятельных частей (ниппеля, корпуса и узла в сборе).

Недостаток данной конструкции состоит в недоиспользованных технических возможностях опоры шарошек, конструкции корпуса долота и технологии сборки долота.

Техническая задача заявленного изобретения заключается в создании разборной конструкции из составных частей: ниппеля, корпуса и узла в сборе с опорой шарошек, отличной от базовой модели долота серийного производства с прогнозируемым ресурсом работоспособности, ремонтопригодной, менее трудоемкой в изготовлении, не требующей громоздкого прессово-штамповочного оборудования, менее энергозатратной, более надежной и долговечной и множеством других положительных факторов, а главное снижение затрат на спуско-подъемные операции при бурении глубоких скважин, за счет гарантированного ресурса работоспособности опоры шарошек. Разборная конструкция шарошечного долота с сепараторными подшипниками качения, кроме решения заявленных задач, позволит упростить парк станочного оборудования, унифицировать детали и узлы долота, а также сам процесс изготовления, решив тем самым один из важных вопросов сделать долото конструктивным, технологичным и перспективным для дальнейшего совершенствования.

Разборная конструкция шарошечного долота с опорой шарошек, выполненная по соотношению d/D=0.20 (d - диаметр сечения цапфы наиболее нагруженного подшипника, мм; D - диаметр долота, мм) позволяет варьировать в широком диапазоне размеры тел качения, их геометрические формы, а также схемы размещения различных подшипников (стандартных, насыпных, скольжения и их комбинациями).

Поставленная задача достигается тем, что замковый шарикоподшипник упразднен и вместо него применен механизм фиксации, который вынесен за пределы рабочей зоны цапфы;

- внутренний объем полости шарошек изменен с целью рационального уменьшения диаметра сечения цапфы под наиболее нагруженным подшипником на величину d/D=0.20;

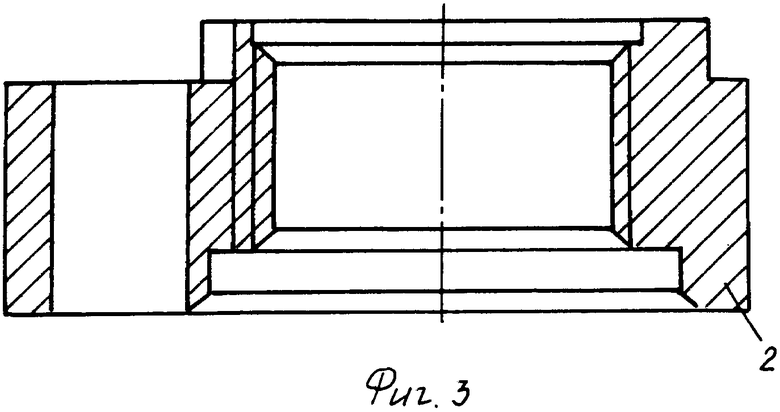

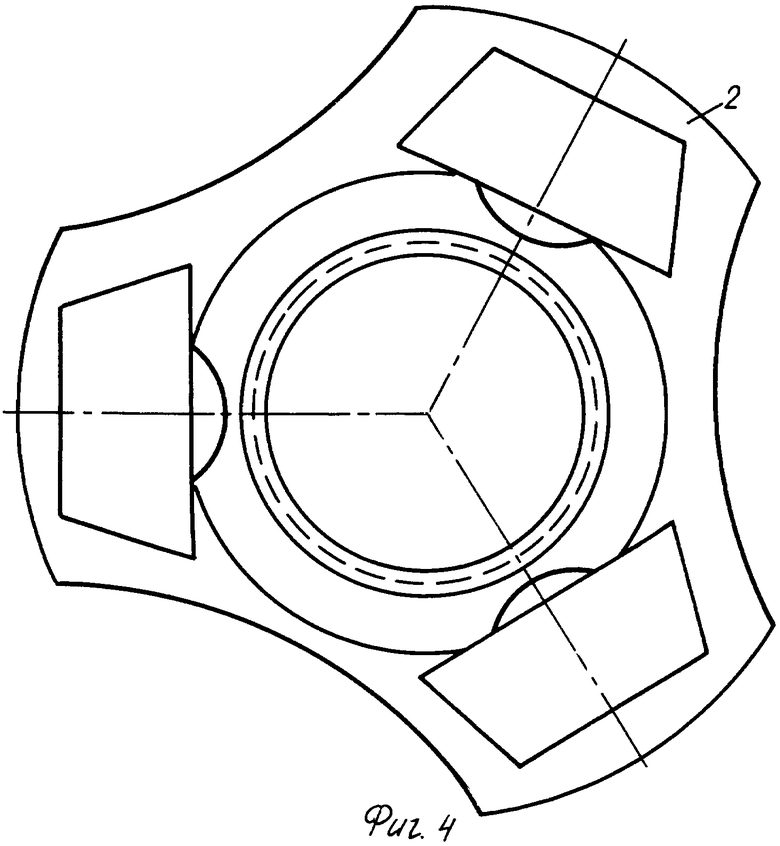

- конструкция корпуса в виде диска имеет три сквозных отверстия и три выборки для очистки забоя, а также имеется отверстие для соединения с ниппелем;

- конструкция секции лапы значительно отличается от конструкции серийных лап своей разборностью.

По форме и размерам вместо круглых пазов для монтажа узла в сборе (секций лап) предусмотрены пазы сложной формы.

В отличие от конструкции патент №2215112 от 21.08.2001 - прототип секция лапы предлагаемого долота представляет собой укороченную секцию лапы, где цапфа имеет форму ступенчатых цилиндрических поверхностей, а сама лапа, выполненная в виде кронштейна с двумя обработанными концами, имеет сечение в форме «ласточкин хвост», выполненная под углом 50 градусов к оси долота с учетом изгибающего момента и момента сопротивления из расчета на допустимую осевую нагрузку на долото диаметром 215,9 мм 100 Н на одну секцию лапы. Для фиксации секции лапы относительно корпуса долота предусмотрен цилиндрический резьбовой штырь для крепления гайкой.

В измененный объем опоры шарошек вместо трех подшипников (насыпных) по схеме ролик - шарик - ролик монтируются только два радиальных шарикоподшипника серийного производства (с сепараторами). Замковый шарикоподшипник упразднен, а фиксация шарошки относительно цапфы осуществляется механизмом фиксации, который вынесен за пределы рабочей зоны цапфы в виде разрезного фланца с крепежными винтами.

Вместо пяты, выполняющей роль упорного подшипника скольжения, установлен радиально-упорный подшипник качения серийного производства. Размеры тел качения в двух серийных подшипниках качения с сепараторами соответствуют размерам тел качения в опорах долот (одного типоразмера). Это гарантирует равнопрочность и ресурс работоспособности в сравниваемых конструкциях. За счет сепараторов в серийных подшипниках качения нагрузка на тела качения перераспределится на дуге 180° диаметра цапфы, что позволит большему количеству тел качения одновременно принять на себя радиальную составляющую от осевой нагрузки.

В результате в трехшарошечном долоте одновременно будут задействованы все три опоры долота с большим количеством тел качения. Разборное долото с опорами шарошек на серийных подшипниках качения с фрезерованными или твердосплавными зубьями делает долото многофункциональным, а детали и его узлы многооборотными.

Сравнение заявленного решения с прототипом показывает, что оно отличается следующими признаками:

- корпус уменьшен по высоте и в нем предусмотрены скосы для очистки забоя скважины; укорочены секции лап; П-образные пазы заменены на пазы типа «ласточкин хвост»; технология сборки узла в сборе и долота также изменены;

- опора шарошек может иметь два радиальных шариковых подшипника качения с сепараторами серийного производства и множество других комбинаций схем монтажа подшипников различных типов;

- вместо упорного подшипника скольжения (пяты) установлен радиально-упорный подшипник серийного производства;

- диаметр сечения цапфы в месте установки подшипников, воспринимающих наибольшее усилие, уменьшен на величину d=0,20D (где d - диаметр сечения цапфы, в месте посадки подшипника качения, мм; D -диаметр долота, мм);

- беговые дорожки под замковый шарикоподшипник в шарошках и цапфе упразднены;

- механизм фиксации шарошки относительно цапфы вынесен за пределы рабочей зоны цапфы;

- совмещены большой и малый шарикоподшипники;

- толщина стенок шарошек выполнена с учетом обеспечения равнопрочности во всех сечениях;

- секция лапы в опасном сечении на срез и изгиб имеет площадь сечения с учетом действия осевого усилия и реакции забоя;

- соединение секции лапы с корпусом осуществлено с помощью сечения типа «ласточкин хвост», резьбового соединения и сварки;

- радиальная составляющая от осевой нагрузки перераспределена равномерно по дуге обхвата 180° на тела качения подшипников;

- каталожный ресурс работоспособности в примененных серийных подшипниках качения с сепаратором позволяет установить фактическую стойкость опор (и долот в целом) с учетом специфики эксплуатации (частоты вращения, скорости бурения, физико-механических свойств породы и т.д.).

Поэтому заявленное изобретение соответствует критерию «Новизна».

Предлагаемое техническое решение дает возможность:

- снизить затраты на изготовление;

- упростить технологию контроля и снизить затраты на технологическую оснастку;

- сократить парк измерительных средств за счет сокращения измерительных баз;

- сократить расходы на упрочнение беговых дорожек (упразднить химико-термическую обработку беговых дорожек и цапф);

- обеспечить радиальную и осевую соосность цапфы относительно шарошки;

- применять серийные стандартные металлообрабатывающие станки;

- уменьшить или сократить состав оборудования за счет отказа от энергозатратного прессово-штамповочного оборудования;

- сократить энергозатраты на выштамповку массивных секций лап;

- выполнять сборку и разборку на заводах - производителях и на местах эксплуатации;

- применять межпроизводственную кооперацию при изготовлении деталей и узлов;

- составить или разработать типоразмерный ряд деталей и узлов на основе 100% унификации и стандартизации всех деталей и узлов шарошечных долот;

- разработать методику расчета и выбора основных конструктивных параметров долота с учетом их равнопрочности, равнодолговечности и системной надежности (привод - буровой став - породоразрушающий инструмент);

- перераспределить радиальную составляющую от осевой нагрузки равномерно на дугу оборота 180°, снизив тем самым контактные напряжения на тела качения;

- снизить вероятность заклинивания шарошки относительно цапфы;

- увеличить ресурс работоспособности опоры шарошек;

- увеличить скорость проходки;

- снизить вероятность выпадения шарошек в забой скважины;

- обеспечить лучшую очистку забоя скважины за счет правильной геометрической формы нового долота;

- обеспечить ремонтопригодность долот;

- снизить затраты на спуско-подъемные операции;

- исследовать процессы изнашивания и отказов и классифицировать их в соответствии с принятой производителями долот всего мира системой классификации, особенно по отказам опоры шарошек;

- разделить долота на простые и сложные, низкооборотные и высокооборотные, глубинные и поверхностные, дорогие и дешевые, применяемые для бурения на карьерах или глубоких газовых и нефтяных скважин;

- разгрузить долотные заводы за счет организации выпуска новых более простых шарошечных долот для горнодобывающей, строительной, геологоразведочной и других отраслей, не требующих сложных долот с герметизированными опорами и масленками;

- решить проблему разборности долот, многофункциональности и многоразового их использования;

- снизить общие затраты на буровые работы.

При проведении анализа патентной и научно-технической литературы не была выявлена совокупность признаков, которые определили новые свойства заявленного долота. Поэтому она соответствует критерию «Изобретательский уровень». Заявленное изобретение может быть воплощено на стандартном оборудовании с использованием известных технологических процессов, поэтому оно соответствует критерию «Промышленная применяемость».

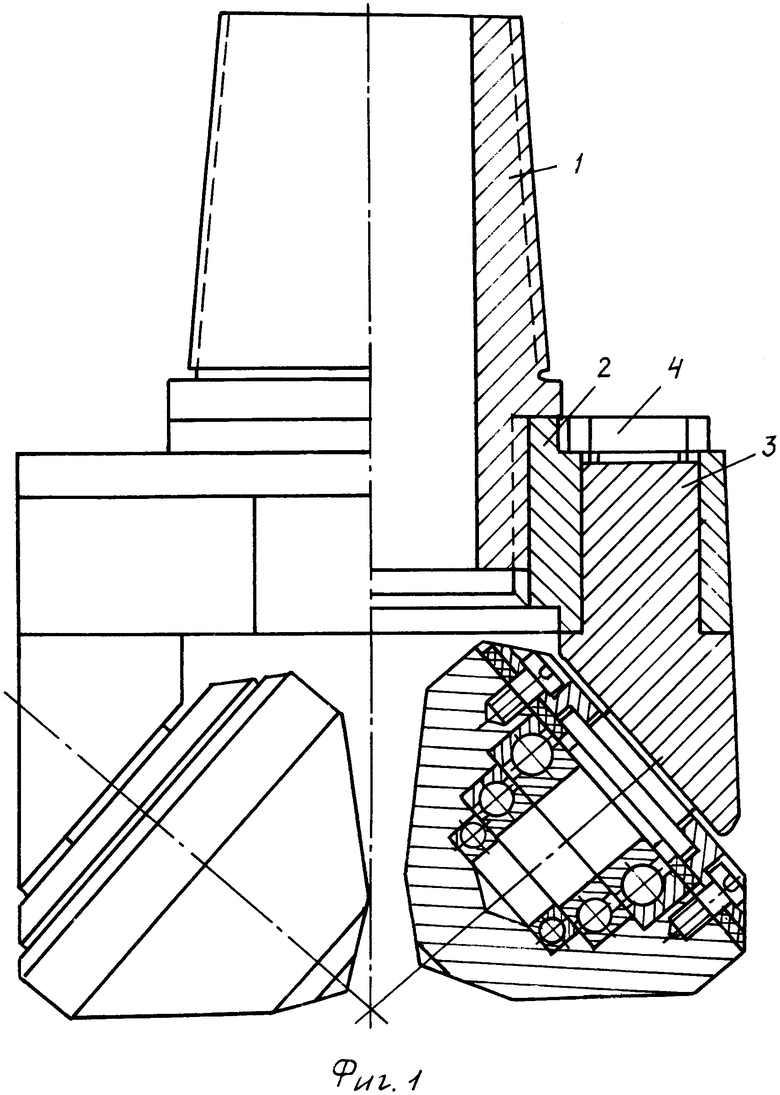

На фиг.1 показано буровое шарошечное долото в сборе, которое состоит из 1 - ниппеля, 2 - корпуса, 3 - узла в сборе (секция лапы). На фиг.2 показан ниппель.

На фиг.3 и фиг.4 показан корпус.

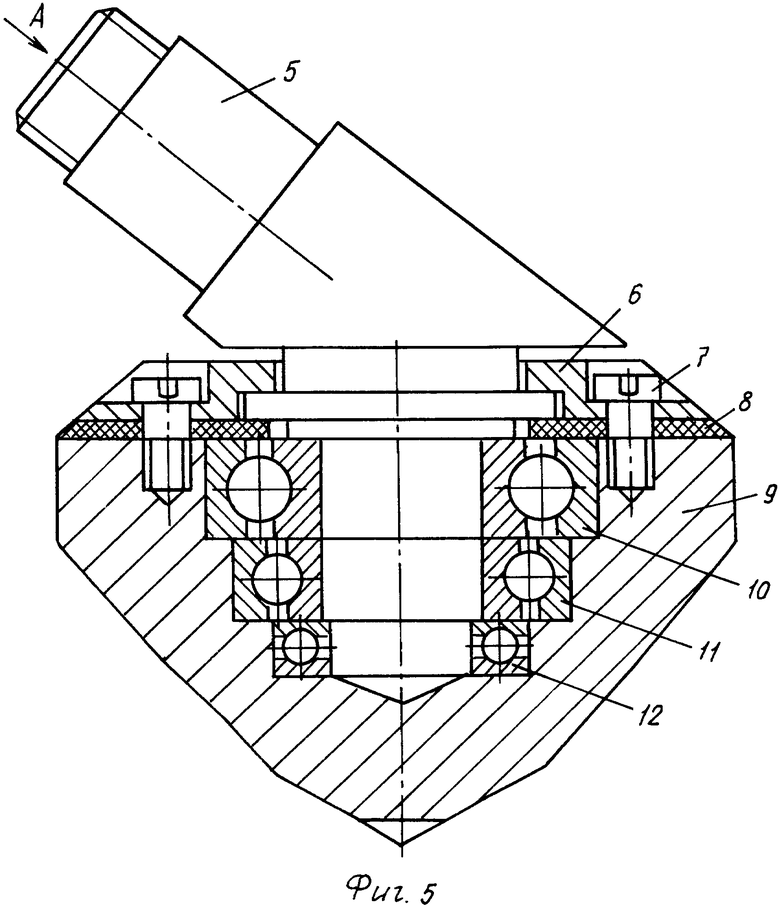

На фигуре 5 показан узел в сборе, который содержит цапфу 5, фланец разъемный 6, винты крепежные 7, уплотнение (антифрикционная прокладка) 8, шарошку 9, радиальный подшипник (большой) 10, радиальный подшипник (малый) 11, радиально-упорный подшипник) 12.

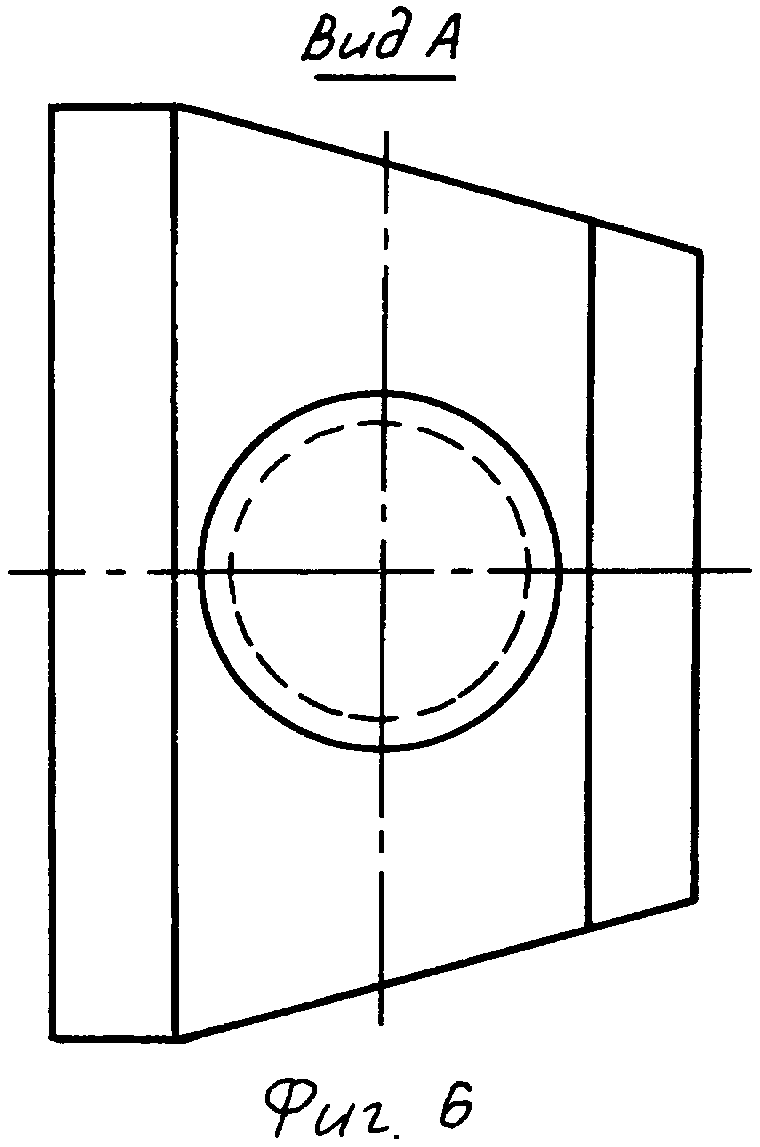

На фиг.6 - вид А на фиг.5.

Сборка долота начинается со сборки узла в сборе. Сначала устанавливается уплотнение 8, затем большой подшипник 10, за ним малый 11 и радиально-упорный 12. Затем монтируется шарошка 9, фланец 6 и производится крепление фланца 6 винтами 7. После проверки правильности сборки (путем прокручивания усилием руки в любую сторону по оси вращения) винты фиксируются сваркой. После чего фланец 6 приваривается к шарошке 9.

Собранный узел в сборе вставляется в пазы корпуса и закрепляется гайкой 4 (фиг.1). При необходимости шплинтуется и сваривается.

Затем в корпус фиг.3 ввинчивается ниппель и приваривается по контуру к корпусу долота.

При работе долота осевая нагрузка перераспределяется (теоретически) на три равные части. На долю одной секции лапы или опоры шарошек приходится 0,25 Р от осевой допустимой нагрузки, ранее регламентированной ГОСТ 20692-75 (таблица 6).

Для трехшарошечных долот диаметром 215,9 мм с опорами вида В, Н, НУ, АУ нагрузка составляла соответственно 250, 380, 310, 280 кН. Следовательно на долю одной секции будет приходиться нагрузка в три раза меньше указанной для каждой опоры.

Исходя из указанных допустимых нагрузок были подобраны сечения секций лап по моменту сопротивления. В результате в предлагаемой конструкции долота за счет уменьшения сечения цапфы большого подшипника (наиболее нагруженного) удалось перераспределить осевую нагрузку на два подшипника путем спаривания двух подшипников качения серийного производства с сепараторами или за счет увеличения размеров тел качения в насыпных подшипниках без сепаратора при упразднении замкового шарикодшипника.

За счет изменения геометрической формы и целостности секции лап, а также увеличения сечения лапы в целом и посадочных мест в частности нагрузка от реакции забоя перераспределяется по контуру поверхности корпуса долота, образуя с ниппелем и узлом в сборе жесткую систему, предотвращая колебания цапфы (секции лап) относительно оси долота.

Примененные в заявленном патенте серийные подшипники качения с сепараторами гарантируют зону нагружения 180° и равномерное распределение радиальной нагрузки на тела качения, расположенные в этой зоне. При этом последовательно установленные большой и малый подшипники позволяют обеспечить принцип их равной долговечности и перераспределить реакцию забоя, которая в большей степени приходится на большой подшипник (при исполнении опоры по схеме ролик - шарик - ролик).

Современные долота (секционные), имеющие фиксацию сваркой верхней ниппельной части долота, имеют удлиненные секции лап, которые в процессе бурения под нагрузкой вибрируют (недостаточная жесткость) и колеблются относительно оси долота с определенной амплитудой.

Согласно классификации причин отказов, принятой международной ассоциацией производителей долот, вид поломки в виде раскола по сварным швам имеет свой шифр в указанном классификаторе.

В предлагаемой конструкции цельнолитое или цельноштампованное кольцо (корпус) делит долото на две равные части, что исключает поломку секции лап, а массивное их сечение и глухое защемление секции лап относительно корпуса исключает вибрацию в поперечном сечении скважины.

Предлагаемая схема долота и его сборки, и конструктивное исполнение отдельных его узлов открывает неограниченные возможности для совершенствования конструкции шарошечного долота.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО МАЛИНКИН-ГРИБЕННИКОВ | 2006 |

|

RU2325502C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С УКОРОЧЕННЫМИ СЕКЦИЯМИ ЛАП | 2007 |

|

RU2369717C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО СО СМЕННЫМИ ШАРОШКАМИ И ИЗМЕНЯЮЩИМИСЯ ОСЯМИ СЕКЦИЙ ЛАП | 2010 |

|

RU2433244C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА-УШАКОВОЙ | 2005 |

|

RU2325501C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| РАЗБОРНЫЙ ШАРОШЕЧНЫЙ БУРОВОЙ ИНСТРУМЕНТ | 2014 |

|

RU2548274C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2451151C1 |

Изобретение относится к буровой технике, а именно к конструкциям шарошечного долота. Техническим результатом является снижение затрат и упрощение технологии изготовления долота, повышение ресурса работоспособности опор шарошек и повышение производительности буровых работ за счет увеличения скорости и величины проходки долота. Буровое шарошечное долото состоит из отдельных самостоятельных частей: ниппеля, корпуса с центральным отверстием для присоединения ниппеля, лап, механизма фиксации в виде разъемного фланца с крепежными винтами, вынесенными за пределы рабочей зоны цапфы, размещенного в полости каждой шарошки упорного подшипника. При этом корпус долота выполнен в виде диска с тремя укороченными лапами, который имеет три отверстия сложной формы для сборки укороченных секций лап. Наружная поверхность корпуса имеет три выборки для очистки забоя скважины. Лапы включают в себя цапфу с посадочными местами под подшипники с механизмом фиксации, хвостовиком лапы и резьбовым штырем для навинчивания гайки. В полости шарошки на цапфе установлены два серийных шариковых радиальных подшипника качения с сепараторами, а посадочные размеры под упомянутые подшипники на цапфе выполнены согласно соотношению:  , где d - диаметр сечения цапфы, в месте посадки подшипника качения, мм, D - диаметр долота, мм, упорный подшипник выполнен в виде серийного радиально-упорного подшипника. Размеры полости шарошки обеспечивают равнопрочность ее стенок во всех сечениях. 3 з.п. ф-лы, 6 ил.

, где d - диаметр сечения цапфы, в месте посадки подшипника качения, мм, D - диаметр долота, мм, упорный подшипник выполнен в виде серийного радиально-упорного подшипника. Размеры полости шарошки обеспечивают равнопрочность ее стенок во всех сечениях. 3 з.п. ф-лы, 6 ил.

,

,

где d - диаметр сечения цапфы в месте посадки подшипника качения, мм;

D - диаметр долота, мм,

при этом упорный подшипник выполнен в виде серийного радиально-упорного подшипника, а размеры полости шарошки обеспечивают равнопрочность ее стенок во всех сечениях.

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 0 |

|

SU361275A1 |

| Опора бурового шарошечного долота | 1969 |

|

SU631643A1 |

| Буровое шарошечное долото | 1977 |

|

SU855178A1 |

| ОПОРА БУРОВОГО ДОЛОТА | 1992 |

|

RU2067150C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИТОХРОМА С | 2010 |

|

RU2435597C1 |

| DE 3021733 A1, 24.12.1981 | |||

| US 6474424 B1, 05.11.2002. | |||

Авторы

Даты

2009-02-27—Публикация

2006-10-05—Подача