Изобретение относится к горнодобывающей промышленности, а именно к устройствам для ударного разрушения высокопрочных горных пород и породоподобных материалов, и может быть использовано для разрушения горных пород, бетона, рыхления мерзлого и уплотнения насыпного грунта.

Известны ударные устройства (молоты), поставляемые, например, немецкой фирмой Krupp (см. рекламный проспект фирмы Krupp), финской фирмой Rammer (см. рекламный проспект фирмы Rammer), французской фирмой Montaber (см. рекламный проспект фирмы Montaber), японской фирмой Huskie (см. рекламный проспект фирмы Huskie, а также патент Японии №0236721) и многими другими, содержащие корпус, в котором подвижно вдоль оси установлены ударник и соосный с ним ударный инструмент в виде цилиндрического стержня. Молоты имеют по существу одинаковую конструкцию и отличаются тем, что в конце рабочего хода происходит жесткое соударение обращенных навстречу друг другу торцов ударника и ударного инструмента, в результате чего энергия ударника передается разрушаемому материалу. Для обеспечения процесса передачи в породу энергии удара ударный инструмент установлен в направляющих корпуса с возможностью ограниченного поступательного перемещения вдоль оси, а выступающий наружу рабочий конец инструмента во время работы упирается в поверхность разрушаемого материала.

Для фиксации заданного положения в корпусе инструмент на боковой поверхности хвостовика имеет по меньшей мере одну вытянутую вдоль оси фасонную выемку, в противолежащие поперечные грани которой в крайних положениях инструмента в корпусе своей цилиндрической боковой поверхностью поочередно упирается по меньшей мере один неподвижно закрепленный в корпусе цилиндрический палец, ось которого перпендикулярна к оси инструмента.

В процессе соударения инструмент разгоняется и, перемещаясь в направляющих корпуса, внедряется в породу. Происходит разрушение породы и одновременное торможение и остановка инструмента под действием интенсивных осевых и боковых реакций, возникающих при ударе. Разрушение породы сопровождается образованием большого количества абразивной пыли, которая совместно с атмосферной влагой попадает в направляющие инструмента, не имеющие защиты.

В результате наблюдаются следующие отрицательные явления:

1) Интенсивный износ направляющих корпуса и инструмента при относительном скольжении в абразивной среде под действием боковых нагрузок.

Предусмотренная инструкциями ежедневная смазка направляющих заметного эффекта не имеет, так как с одной стороны смазка сама превращается в абразивную пасту при попадании в нее абразивных частиц, с другой стороны - смазка выдавливается из зазора. В настоящее время не известны средства, способные эффективно защитить направляющие от попадания абразивной пыли и влаги и одновременно обеспечить удержание смазки. Чрезмерный износ и коррозия дорогостоящего инструмента и направляющих корпуса вызывают необходимость их частой замены, что связано с дополнительными расходами.

2) Жесткое соударение инструмента с фиксирующим пальцем.

Во всех выше описанных конструкциях молотов в случае "прострела", т.е. в случае отсутствия перед разогнанным инструментом разрушаемой преграды, происходит жесткое соударение инструмента с фиксирующим пальцем. Возникающие при этом пиковые нагрузки вызывают пластическую деформацию и преждевременный выход из строя фиксирующего пальца, инструмента и даже корпуса устройства.

3) Жесткое соударение инструмента с ударником.

В результате в поперечных сечениях соударяющихся деталей возникают чрезмерные импульсные напряжения растяжения-сжатия, которые снижают надежность и долговечность ударного устройства. Попытка устранить данный недостаток была предпринята американской фирмой Джой, которая предложила в молоте Hefti 514 (см. рекламный проспект фирмы Джой, а также патент США №4089380) хвостовик инструмента разместить в цилиндрической камере, заполненной рабочей жидкостью. По существу, аналогичное решение предложено в устройствах по а.с. СССР №927995, МПК Е21С 37/00, №977751, МПК Е21С 37/00. Входя в указанную камеру в конце рабочего хода, ударник сжимает находящуюся в ней жидкость, за счет чего в камере резко повышается давление. В результате на инструмент действует осевая сила, за счет чего происходит передача энергии. При этом исключается жесткое соударение деталей.

Наиболее близким по технической сущности к заявляемому устройству является устройство по а.с. СССР №564415, МПК Е21С 37/00, выбранное в качестве прототипа.

Известное устройство содержит цилиндр и размещенный в нем аксиально подвижный боек, а также подвижно монтируемый в цилиндре рабочий инструмент, взаимодействующий с бойком. В торце цилиндра расположены взаимодействующие с рабочим инструментом гидравлические плунжеры, соединенные своими полостями с взводящей гидравлической камерой, которая сообщается со сливной камерой при отскоке бойка после удара. Кроме того, в описанном устройстве снижена жесткость соударения бойка и инструмента за счет установки в бойке ударного поршня, взаимодействующего с последним через резиновый амортизатор.

Недостаток известного устройства состоит в том, что его рабочий инструмент подвижен в направляющих цилиндра. Во время работы через зазор в направляющих внутрь цилиндра проникает абразивная пыль, которая вызывает не только повышенный износ инструмента и направляющих, но и делает неработоспособными гидравлические плунжеры вследствие потери их герметичности из-за выхода из строя уплотнительных элементов.

К недостаткам устройства относится также чрезвычайно малая надежность и долговечность резинового амортизатора, встроенного в боек. Вследствие высокого внутреннего трения резины наблюдается гистерезис действующих напряжений упругого сжатия и поглощение амортизатором значительной части передаваемой упругой энергии. Указанная часть энергии преобразуется в тепло. В результате наблюдается недопустимый нагрев и последующее сгорание амортизатора. Предотвратить описанное явление невозможно вследствие многократности и кратковременности процесса соударения бойка с инструментом.

Кроме того, несмотря на устранение жесткого удара (по сравнению с аналогами), остается скольжение инструмента в корпусе. Следовательно, основная причина преждевременного выхода деталей из строя в известном устройстве (прототипе) не устранена. Кроме того, в результате подобного усовершенствования эксплуатационные расходы не только не уменьшатся, но дополнительно возрастут, так как теперь в те же сроки замене будут подлежать более сложные по конструкции, а значит и более трудоемкие детали.

Таким образом, к недостаткам известного устройства относятся низкие надежность и долговечность.

Задачей, на решение которой направлено настоящее изобретение, является повышение долговечности и надежности устройства.

Для решения поставленной задачи сущность заявляемого изобретения состоит в том, что, в отличие от известного устройства, содержащего корпус с подвижным вдоль оси ударником и соосный с ним (ударником) ударный инструмент в виде стержня, согласно изобретению нижний трехступенчатый конец корпуса, ступени которого по размеру увеличиваются в направлении рабочего хода ударника, охвачен ограниченно подвижным вдоль оси стаканом, в углублении глухого днища которого, обращенного к поверхности обрабатываемого материала, своим хвостовиком неподвижно закреплен инструмент, а внутренняя боковая поверхность стакана сопряжена с соответствующими поверхностями наименьшей верхней и наибольшей нижней ступеней корпуса. Внутренняя замкнутая полость стакана заполнена жидкостью и снабжена поперечной перегородкой, контактирующей с нижним торцом корпуса в крайнем верхнем положении стакана, которая делит упомянутую полость стакана на расположенные вдоль оси верхнюю и нижнюю камеры, постоянно сообщенные между собой посредством образованного в перегородке коаксиального отверстия, одинакового с ударником диаметра, через которое в нижнюю камеру в конце рабочего хода входит нижний конец ударника вблизи крайнего верхнего положения стакана. На ограничивающей верхнюю камеру боковой поверхности стакана выполнен коаксиальный кольцевой выступ, который вблизи крайнего верхнего положения стакана охватывает наименьшую ступень корпуса, образуя с нею (расчетной величины) широкую кольцевую щель, а вблизи крайнего нижнего положения стакана сопряжен с боковой поверхностью средней ступени корпуса, совместно с последней образуя изолированное кольцевое пространство, сообщаемое с полостью стакана через узкую кольцевую щель.

При этом верхняя камера постоянно, через дроссельное отверстие, сообщена с источником рабочей жидкости и через обратный клапан - со сливным баком по каналам, расположенным в боковых стенках стакана и корпуса выше упомянутого кольцевого выступа.

Кроме того, хвостовик ударного инструмента сопряжен с боковой поверхностью углубления в днище через оболочку из упругоэластичного материала расчетной толщины и на торце снабжен сферической поверхностью, постоянно находящейся в контакте с соответствующей ей поверхностью углубления.

Технический результат, который может быть получен в результате использования изобретения, заключается в повышении надежности и долговечности. Заявляемое устройство свободно от выше перечисленных недостатков. Действительно имеющийся в нем подвижный стакан, снабженный глухим днищем, совместно с корпусом образует заполненную жидкостью изолированную полость, которая эффективно защищает направляющие корпуса от попадания пыли и влаги, что предотвращает повышенный износ деталей устройства. Взаимодействующий с обрабатываемым материалом ударный инструмент неподвижно закреплен в упомянутом днище стакана. Необходимое для передачи энергии осевое перемещение инструмента происходит за счет скольжения стакана по охватываемой им поверхности корпуса. Рабочая жидкость, заполняющая полость стакана, с одной стороны, обеспечивает смазку сопряженных поверхностей стакана и корпуса, а, с другой стороны, служит для передачи энергии от ударника стакану и жестко связанному с ним ударному инструменту.

Обмен энергией между ударником и стаканом происходит благодаря тому, что внутренняя полость стакана разделена на верхнюю и нижнюю камеры поперечной перегородкой со сквозным коаксиальным отверстием одинакового с ударником диаметра. Входя в указанное отверстие в конце своего рабочего хода, ударник изолирует нижнюю камеру и, упруго сжимая находящуюся в ней жидкость, создает импульс силы, сообщающий поступательное движение стакану с инструментом без жесткого соударения последнего с ударником.

Благодаря тому, что верхняя камера соединена с источником рабочей жидкости через дроссель и со сливным баком через обратный клапан по каналам в стенках стакана и корпуса, гарантируется постоянное наличие в полости стакана рабочей жидкости и обеспечивается свободный слив излишков жидкости в сливной бак.

Надежность и долговечность устройства дополнительно повышаются также благодаря тому, что хвостовик инструмента сопряжен с боковой поверхностью углубления в днище стакана через оболочку из упругоэластичного материала расчетной толщины. Благодаря этому повышается равномерность распределения нагрузок по контактной поверхности инструмента и существенно уменьшаются их пиковые значения.

Сферическая форма торца обеспечивает возможность упругого сжатия эластичной оболочки при действии на инструмент боковых нагрузок.

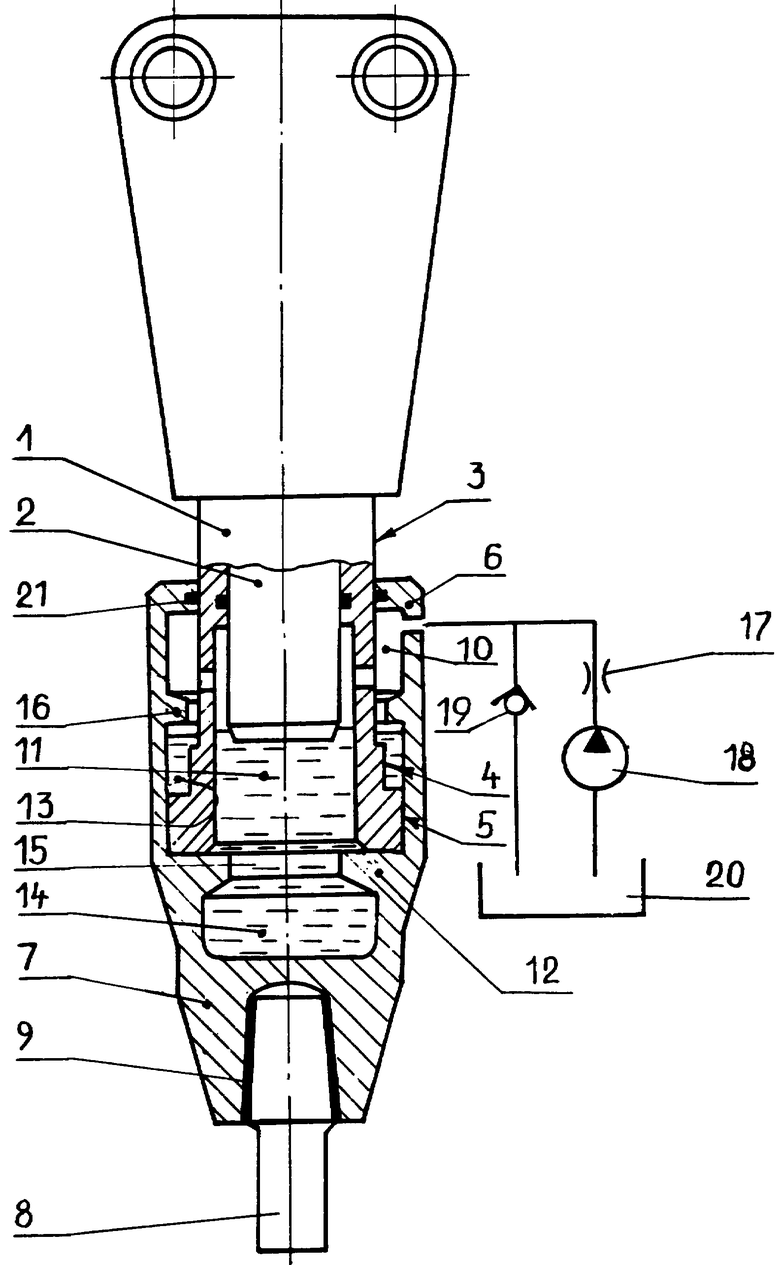

Изобретение поясняется чертежом.

На чертеже представлено заявляемое ударное устройство в продольном разрезе.

Устройство состоит из корпуса 1, вдоль оси которого подвижно установлен ударник 2. Нижний конец корпуса 1 устройства выполнен трехступенчатым. Размер ступеней 3, 4, 5 корпуса увеличивается сверху вниз. Корпус снаружи охватывает ограниченно подвижный вдоль оси стакан 6 с глухим днищем 7.

В углублении, образованном на обращенном к обрабатываемому материалу торце днища 7, неподвижно закреплен хвостовик ударного инструмента 8, сферический торец которого постоянно контактирует с соответствующим ему по форме днищем углубления, а боковая поверхность сопряжена с соответствующей поверхностью углубления через оболочку 9 из упругоэластичного материала расчетной толщины.

По внутренней боковой поверхности стакан постоянно сопряжен с верхней минимальной 3 и нижней максимальной 5 ступенями корпуса и совместно с последним образует замкнутую полость 10, которая полностью или частично заполнена рабочей жидкостью 11. Полость 10 поперечной перегородкой 12 разделена на верхнюю 13 и нижнюю 14 камеры, которые постоянно сообщаются друг с другом через коаксиальное отверстие 15, образованное в перегородке 12. Диаметр упомянутого отверстия по существу равен диаметру нижнего конца ударника 1. В верхней камере 13 на внутренней боковой поверхности стакана 6 образован кольцевой выступ 16, который охватывает минимальную ступень 3 корпуса 1, образуя с нею кольцевую щель большого сечения при крайнем верхнем положении стакана, показанном на чертеже, и сопрягается с боковой поверхностью средней ступени 4 вблизи крайнего нижнего положения стакана. По каналам в боковых стенках корпуса 1 и стакана 6, расположенным выше кольцевого выступа 16, верхняя камера 13 постоянно через дроссель 17 сообщается с источником рабочей жидкости 18 и через обратный клапан 19 со сливным баком 20. Для изоляции полости 10 от внешней среды служит мягкое уплотнение 21.

Устройство работает следующим образом.

В исходном положении инструмент 8 с усилием, сообщаемым манипулятором базовой машины, своим рабочим концом упирается в поверхность обрабатываемого материала. Стакан 6 занимает крайнее верхнее положение, и поперечная перегородка 12 стакана упирается в нижний торец корпуса 1, при этом кольцевой выступ 16 стакана охватывает минимальную ступень 3 корпуса, образуя совместно с нею широкую кольцевую щель. Внутренняя полость стакана 6 заполнена рабочей жидкостью 11 либо целиком, либо частично, но таким образом, что бы средняя ступень 4 была полностью погружена в жидкость.

При включении ударного устройства в работу ударник 2 после взвода совершает рабочий ход, в конце которого нижний конец ударника с заданной предударной скоростью входит в отверстие 15, изолируя жидкость в нижней камере 14 от остальной полости стакана 6. При дальнейшем движении ударника 2 происходит упругое сжатие жидкости, вследствие чего в камере 14 резко возрастает гидростатическое давление. Под действием указанного давления ударник 2 на заданном пути затормаживается и останавливается. В результате вся кинетическая энергия ударника преобразуется в потенциальную энергию сжатой жидкости. В то же время под действием давления жидкости стакан 6 совместно с инструментом 8 ускоренно движется в направлении обрабатываемого материала. Теперь потенциальная энергия жидкости переходит в кинетическую энергию инструмента 8, а далее через контакт передается обрабатываемому материалу, вызывая его разрушение.

За счет деформации материала стакан 6 совместно с инструментом 8, замедляясь, поступательно перемещаются в направлении материала. При этом объем нижней камеры 14 увеличивается, а давление жидкости в камере пропорционально уменьшается и в конце процесса сравнивается с атмосферным. Передача энергии материалу и, следовательно, рабочий цикл завершается.

Если под ударным инструментом 8 либо отсутствует, либо оказывается малопрочный материал, то происходит явление, получившее название "холостого удара" или "прострела". В данном случае энергия, приобретенная стаканом 6, не расходуется на разрушение материала, и стакан с инструментом перемещаются до тех пор, пока не упрутся в верхний торец наибольшей ступени 5 корпуса. Если не принять специальных мер, то контакт стакана с корпусом после "прострела" будет сопровождаться их жестким соударением. В предлагаемом устройстве этого не происходит.

Кроме того, работа устройства часто может сопровождаться "косыми ударами", когда ось инструмента не перпендикулярна к поверхности разрушаемого материала. В данном случае на инструмент действуют значительные поперечные силы, под действием которых инструмент благодаря сферической форме торца его хвостовика беспрепятственно отклоняется от первоначального положения, упруго деформируя оболочку 9 из упругоэластичного материала, размещенную между боковыми поверхностями хвостовика и углубления. Вследствие этого, с одной стороны, удлиняется импульс поперечных сил, с другой стороны, увеличивается поверхность контакта хвостовика со стаканом. В результате уменьшаются удельные давления и соответственно возрастает надежность и долговечность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2444623C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443863C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2325525C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2099516C1 |

| СВАЙНЫЙ МОЛОТ | 2005 |

|

RU2310723C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2324054C2 |

| СПОСОБ ИСПЫТАНИЯ УСТРОЙСТВ УДАРНОГО ДЕЙСТВИЯ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2521718C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УСТРОЙСТВ УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2438108C1 |

Изобретение относится к горнодобывающей промышленности, а именно к устройствам для ударного разрушения высокопрочных горных пород и породоподобных материалов, и может быть использовано для разрушения горных пород, бетона, рыхления мерзлого и уплотнения насыпного грунта. Техническая задача - повышение долговечности и надежности устройства. Ударное устройство включает корпус с подвижным вдоль оси ударником и соосный с ним ударный инструмент в виде стержня. Нижний трехступенчатый конец корпуса, ступени которого по размеру увеличиваются в направлении рабочего хода ударника, охвачен ограниченно подвижным вдоль оси стаканом. В углублении глухого днища стакана, обращенного к поверхности обрабатываемого материала, своим хвостовиком неподвижно закреплен инструмент, а внутренняя боковая поверхность стакана сопряжена с соответствующими поверхностями наименьшей верхней и наибольшей нижней ступеней корпуса. Внутренняя замкнутая полость стакана заполнена жидкостью и снабжена поперечной перегородкой, контактирующей с нижним торцом корпуса в крайнем верхнем положении стакана. Поперечная перегородка делит упомянутую полость стакана на расположенные вдоль оси верхнюю и нижнюю камеры, постоянно сообщенные между собой посредством образованного в перегородке коаксиального отверстия, одинакового с ударником диаметра, через которое в нижнюю камеру в конце рабочего хода входит нижний конец ударника вблизи крайнего верхнего положения стакана. На ограничивающей верхнюю камеру боковой поверхности стакана выполнен коаксиальный кольцевой выступ, который вблизи крайнего верхнего положения стакана охватывает наименьшую ступень корпуса, образуя с нею широкую кольцевую щель, а вблизи крайнего нижнего положения стакана сопряжен с боковой поверхностью средней ступени корпуса, совместно с последней образуя изолированное кольцевое пространство, сообщаемое с полостью стакана через узкую кольцевую щель. 2 з.п. ф-лы, 1 ил.

| Гидропневматическое устройство ударного действия | 1975 |

|

SU564415A1 |

| Гидравлический ударный механизм | 1978 |

|

SU694636A1 |

| Устройство ударного действия для дробления негабаритов | 1980 |

|

SU927995A1 |

| Устройство ударного действия | 1980 |

|

SU977751A1 |

| Гидравлическое устройство ударного действия | 1983 |

|

SU1154455A1 |

| Устройство ударного действия | 1991 |

|

SU1838602A3 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2011817C1 |

| ГИДРОМОЛОТ (ВАРИАНТЫ) | 1997 |

|

RU2117759C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2258138C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2265721C1 |

| US 4089380 А, 16.05.1978. | |||

Авторы

Даты

2008-05-27—Публикация

2006-05-02—Подача