Изобретение относится к устройствам ударного действия большой мощности и может быть использовано, например, в горнодобывающем и металлургическом производствах для разрушения особо прочных пород и материалов, а также в строительстве - для разрушения мощных стен и фундаментов, поверхностного или глубинного трамбования грунта, забивки в грунт шпунта и свай.

Известны различные устройства ударного действия, например, по а.с. СССР №866162 (1981 г.), включающее поступательно подвижный в корпусе цилиндрический ударник с кольцевым выступом в средней части, один конец которого, снабженный поршнем, постоянно размещен в герметичной полости, заполненной сжатым газом, и во время холостого хода взаимодействует с захватом механизма взвода под действием взводящих механизмов, а его другой конец во время рабочего хода взаимодействует с поверхностью обрабатываемого материала или с гидравлическим тормозом в случае отсутствия упомянутого материала.

Известны аналогичные по принципу действия, но более совершенные по конструкции устройства, например, по а.с. СССР №928861 (1984 г.) и №1217026 (1993 г.) [3]. Решающее преимущество упомянутых устройств состоит в том, что в полости сжатого газа установлен автоматический захват, с которым ударник взаимодействует только во время холостого хода, затем освобождается от захвата и совершает рабочий ход как свободно падающее тело под действием силы тяжести и давления сжатого газа. Благодаря этому рабочий ход ударника здесь не сопровождается перетоком на слив больших объемов рабочей жидкости, что обеспечивает возможность практически неограниченного наращивания энергии удара при сохранении высокого КПД. Другим преимуществом упомянутых устройств являются относительно малый размер и низкая конструктивная масса, вследствие того что потенциальная энергия определяется не столько массой падающего ударника, сколько давлением газа, сжимаемого в процессе холостого хода.

Недостаток известных устройств заключается в конструктивной сложности и недостаточной надежности. Кроме того, вследствие значительного давления сжатого газа рабочий ход ударника сопровождается интенсивным динамическим воздействием на базовую машину (явление «отдачи»). Это отрицательно сказывается на долговечности базовых машин и на качестве выполняемых операций ударного разрушения.

Известно техническое решение по патенту РФ №2325524 (2007 г.), направленное на частичное устранение упомянутых недостатков. В данном устройстве наконечник выполнен в виде ограниченно подвижного вдоль оси полого стакана с рабочим инструментом в полом глухом днище. Внутренняя полость стакана заполнена жидкостью и поперечной перегородкой разделена на верхнюю и нижнюю камеры, сообщающиеся между собой через коаксиальное отверстие. Через указанное отверстие в упомянутой перегородке одинакового с бойком диаметра, в конце рабочего хода в нижнюю камеру входит боек, упруго сжимая находящуюся в ней жидкость и таким образом обеспечивая передачу энергии удара обрабатываемой породе. В связи с тем, что при соударении бойка с жидкостью формируется длительный ударный импульс сравнительно малой амплитуды, то напряжения, возникающие в бойке в результате соударения, не превосходят допустимых величин. Благодаря этому существенно возрастает надежность конструкции. Преимущество устройства по патенту РФ №2325524 состоит также в наличии в нем средства, устраняющего опасность жесткого соударения конструктивных элементов в случае отсутствия преграды перед бойком, совершающим рабочий ход.

Недостаток данного устройства состоит в том, что в нем не устранена возможность жесткого соударения бойка с трубой в случае удара «на весу», когда наконечник молота перед ударом не упирается в породу и занимает крайнее нижнее положение, контактируя с наибольшей по диаметру нижней ступенью направляющей трубы.

Следует заметить, что базовые машины, используемые для навески ударных устройств большой мощности, имеют массу не менее 40 т и без заметных последствий могут воспринимать силы «отдачи» интенсивностью до 5 т. Следовательно, кроме гравитационной составляющей значительная часть энергии таких молотов может накапливаться за счет дополнительного сжатия атмосферного воздуха. При этом, не усложняя конструкции, можно существенно уменьшить массу и размеры устройства.

Наиболее близким к заявляемому устройству является молот большой мощности, созданный компанией Fractum GMBH (Швейцария), выбранный в качестве прототипа (см. Горный журнал, 2007, №11, стр.68). Известный молот содержит полую цилиндрическую трубу, в которой размещен подвижный вдоль оси цилиндрический боек большого веса и специальное устройство для его подъема, снабженное сцепляющей муфтой и приводимое в действие гидроцилиндром, расположенным с наружной стороны трубы.

В нижней части бойка закреплен наконечник, взаимодействующий с разрушаемым материалом. При холостом ходе боек специальным устройством поднимается в крайнее верхнее в трубе положение, а затем совершает рабочий ход, свободно падая вниз под действием собственного веса.

Рабочий ход бойка завершается его соударением с обрабатываемой преградой, в результате чего потенциальная энергия, накопленная во время холостого хода, полностью расходуется на разрушение материала. После удара специальное устройство со сцепной муфтой вручную переключается на движение вниз для повторного захвата бойка с целью его последующего подъема. Далее ударный процесс повторяется с рабочей частотой 7 ударов в минуту.

Потенциальная энергия в молоте Fractum запасается только за счет подъема на заданную высоту тяжелого тела. Поэтому здесь нет заполненной сжатым газом герметичной емкости, благодаря чему упрощается конструкция молота и практически полностью устраняется явление «отдачи». Однако молот подобной конструкции отличается весьма значительной массой и габаритами, что является его существенным недостатком. Другой недостаток состоит в том, что в данном устройстве передача энергии разрушаемой породы происходит через жесткое соударение с бойком, что сопровождается возникновением в его сечениях весьма значительных механических напряжений. Для обеспечения необходимой надежности приходится усложнять конструкцию соударяющихся деталей, существенно удорожая оборудование. По данным компании «Петролюкс» (Украина) только один наконечник молота Fractum обходится в 40 тыс.евро (1680 тыс.руб.).

К существенным недостаткам молота следует отнести также отсутствие в нем элементов, предотвращающих выпадение бойка из трубы в случае, когда перед его наконечником оказывается малопрочный материал или материал вообще отсутствует. Выпавший из трубы боек с помощью специальных приспособлений приходится устанавливать на место. Это требует значительных затрат времени и усложняет условия эксплуатации устройства. Выпадение бойка можно предотвратить установкой в направляющей трубе жесткого упора, однако при этом неизбежно возникнет жесткое соударение конструктивных элементов.

Кроме того, наличие в трубе специального приспособления со сцепной муфтой, предназначенного для подъема бойка в крайнее верхнее положение, с одной стороны существенно усложняет конструкцию молота, а с другой стороны увеличивает затраты времени для повторного захвата бойка после рабочего хода. В результате значительно уменьшается рабочая частота и усложняется эксплуатация молота, так как упомянутое средство снабжено отдельным органом ручного управления.

Таким образом, недостатком прототипа являются недостаточные надежность и производительность вследствие малой рабочей частоты, а также громоздкость.

Задачей, на решение которой направлено настоящее изобретение, является повышение надежности и производительности при одновременном уменьшении массы и размеров молота.

Сущность заявленного изобретения состоит в том, что, в отличие от известного устройства, содержащего направляющую трубу с подвижным в ней тяжелым бойком, гидравлический цилиндр для подъема бойка в крайнее верхнее положение, охватывающий нижний трехступенчатый конец трубы наконечник в виде ограниченно подвижного вдоль оси и снабженного нижним глухим днищем стакана, в заполненной жидкостью внутренней полости которого размещены сопряженная по внутренней боковой поверхности с наибольшей нижней ступенью трехступенчатого конца трубы верхняя камера и постоянно сообщающаяся с ней через образованное в поперечной перегородке коаксиальное отверстие одинакового с нижним концом бойка диаметра нижняя камера, в которую входит упомянутый конец бойка в конце рабочего хода, согласно изобретению боек выполнен в виде двухступенчатого цилиндра, в коаксиальной расточке большей по размеру ступени которого размещен жестко закрепленный в верхней глухой крышке трубы неподвижный шток с поршнем, совместно с бойком образующий гидравлический цилиндр, поршневая полость которого по одному каналу в штоке постоянно сообщена со сливной линией, а штоковая полость гидроцилиндра по другому каналу в штоке периодически через рабочий клапан сообщается с напорной линией гидросистемы или с поршневой полостью. При этом герметичная полость между верхним торцом бойка и упомянутой глухой крышкой трубы по радиальным отверстиям в боковой стенке трубы постоянно сообщается с охватывающей трубу кольцевой изолированной полостью заданного объема. На внутренней боковой поверхности верхней камеры наконечника образован кольцевой выступ, на боковой поверхности снабженный кольцевой канавкой со сквозными радиальными отверстиями, который вблизи крайнего нижнего положения наконечника сопрягается с боковой поверхностью средней по размеру ступени на нижнем конце трубы, изолируя нижнюю камеру наконечника от внутренней полости последнего.

Кроме того, в радиальной расточке боковой стенки направляющей трубы, вблизи ее глухой крышки, размещен подпружиненный клапан, свободным концом контактирующий с боковой поверхностью бойка в крайнем верхнем положении последнего и по каналам в крышке соединенный с напорной линией гидросистемы и с постоянно открытой через дроссель на слив гидравлической полостью подпружиненного золотника, который, в зависимости от положения, по каналам в крышке сообщает со сливной или напорной линиями гидросистемы управляющую полость рабочего клапана, посредством которого штоковая полость гидроцилиндра сообщается либо с напорной линией гидросистемы, либо с поршневой полостью последнего. При этом в крышке выполнен дополнительный канал, соединяющий упомянутую гидравлическую полость подпружиненного золотника со штоковой полостью гидроцилиндра в тот момент, когда упомянутая гидравлическая полость сообщается с напорной линией.

Технический результат, который может быть получен при использовании изобретения, заключается в увеличении надежности и производительности при одновременном уменьшении массы и размеров молота. Кроме того значительно улучшаются условия труда (эксплуатации) и техники безопасности вследствие отсутствия специального отдельного органа ручного управления рабочим процессом для повторного захвата бойка после рабочего хода.

Изобретение поясняется чертежами.

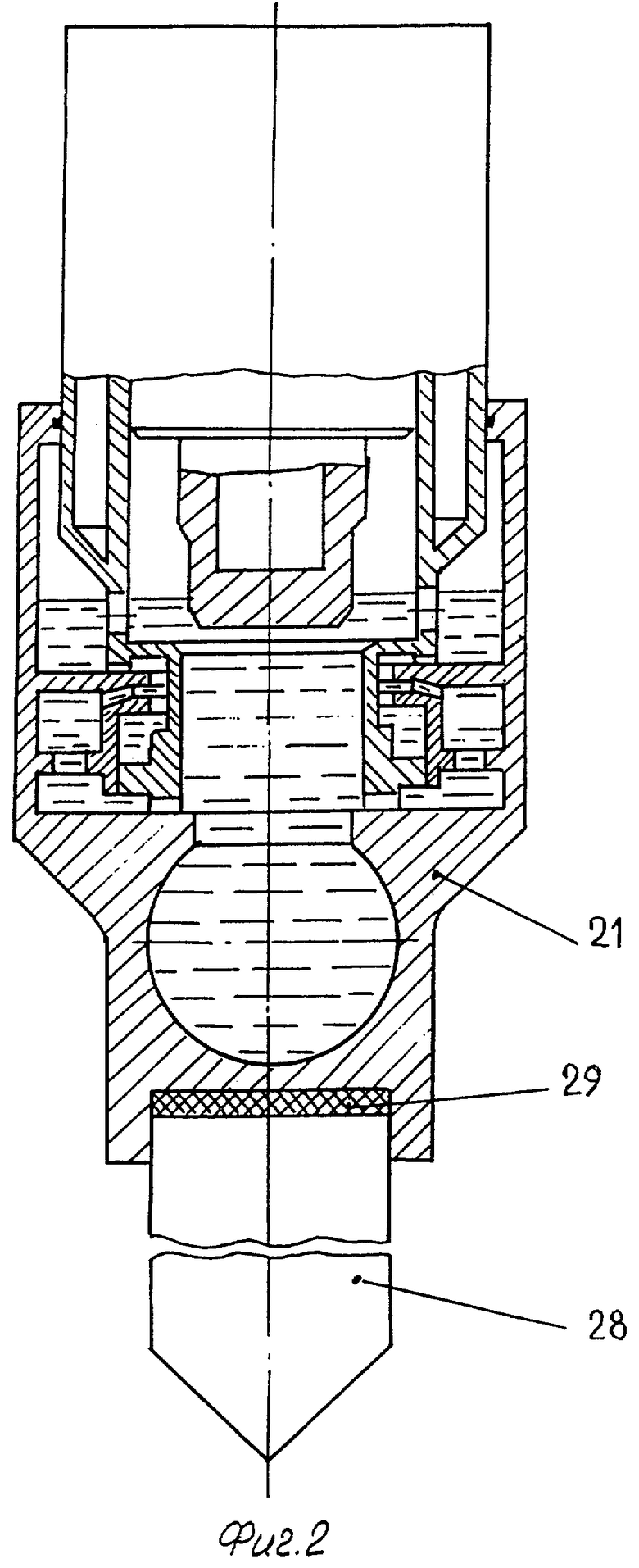

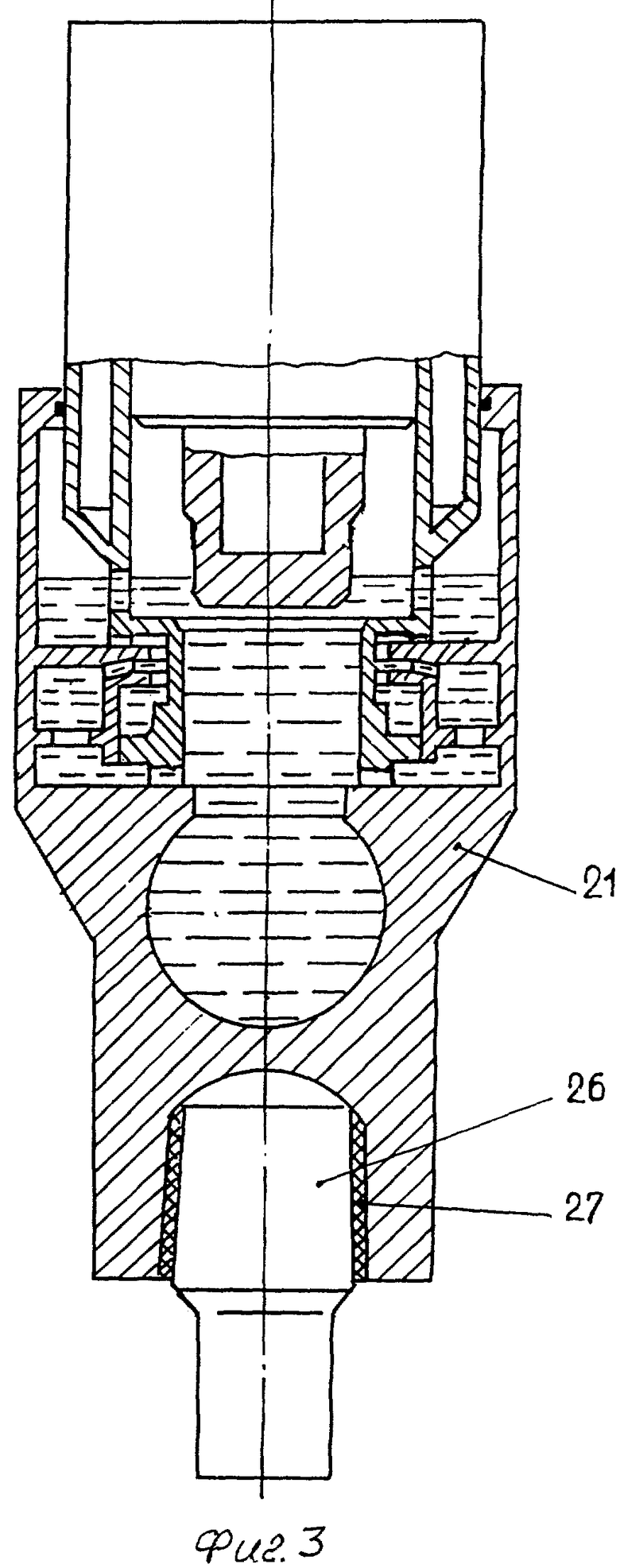

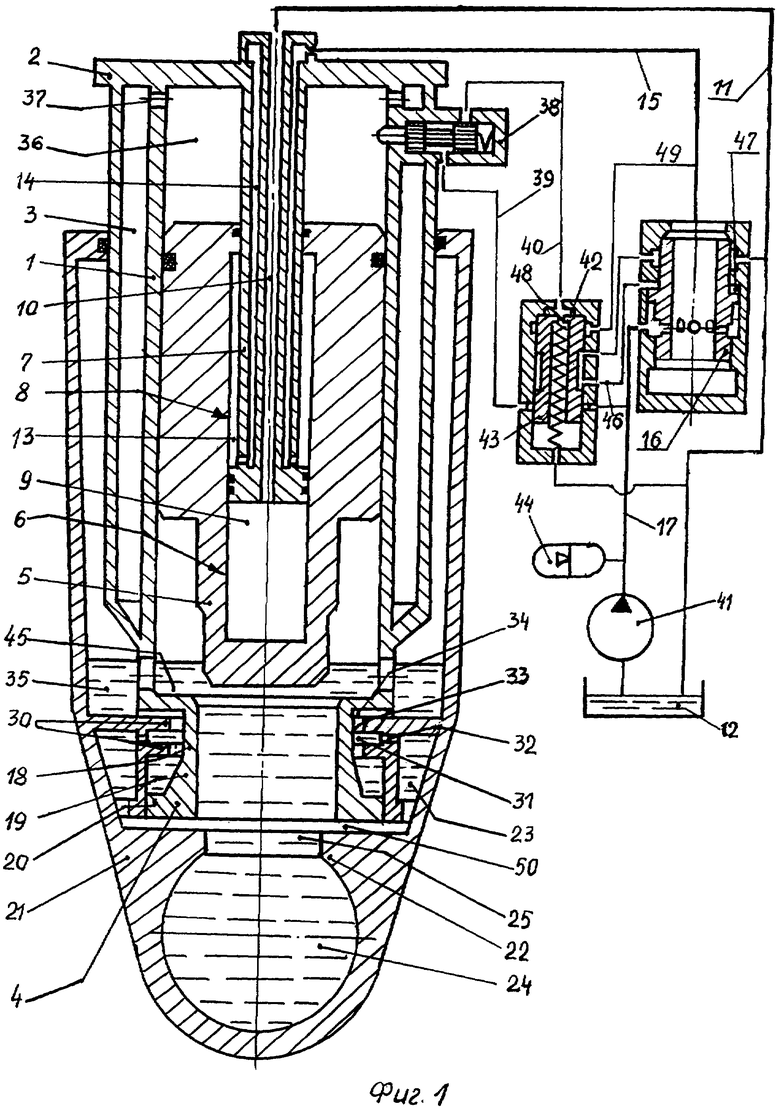

На фиг.1 схематически представлено заявляемое устройство в основном исполнении в продольном разрезе. На фиг.2 и 3 показаны варианты (разновидности) исполнения устройства, предназначенного для забивки свай и для разрушения негабаритов.

Устройство состоит из направляющей трубы 1 с глухой верхней крышкой 2, кольцевой полостью 3 и трехступенчатым нижним концом 4. В трубе 1 размещен подвижный вдоль оси двухступенчатый боек 5, в осевой расточке 6 которого размещен жестко закрепленный в глухой крышке 2 неподвижный шток 7 с поршнем на нижнем конце, совместно с бойком образующий гидравлический цилиндр 8.

Поршневая полость 9 гидроцилиндра 8 по каналу 10 в штоке 7 и по сливной линии 11 постоянно сообщается со сливным баком 12, а его штоковая полость 13 по каналу 14 и линии 15 посредством рабочего клапана 16 периодически сообщается с напорной линией 17 гидросистемы или с поршневой полостью 9.

Нижний цилиндрический конец трубы 1, диаметр трех ступеней 18, 19, 20 которого уменьшается снизу вверх, снаружи охватывается боковой поверхностью ограниченно подвижного вдоль оси наконечника 21, выполненного в форме стакана с нижним глухим днищем, заполненная жидкостью внутренняя полость которого поперечной перегородкой 22 разделена на верхнюю 23 и нижнюю 24 камеры, постоянно сообщающиеся между собой через коаксиальное отверстие 25, диаметр которого равен диаметру нижнего конца бойка 5.

В основном исполнении наконечник 21 устройства представляет из себя оболочку трамбовки, погружаемой в грунт на глубину до 4 м. В вариантах исполнения устройства (рис.2 и 3) в коаксиальной расточке глухого днища наконечника закреплен ударный инструмент 26 бутобоя, контактирующий с наконечником через эластичную прокладку 27, либо размещается верхний торец погружаемой в грунт сваи 28, контактирующей с днищем через прокладку 29.

Боковая поверхность верхней камеры 23 постоянно сопряжена с наибольшей по размеру ступенью 20 и на внутренней боковой поверхности снабжена кольцевым выступом 30, с кольцевой канавкой 31 и со сквозными радиальными отверстиями 32 в средней части, через которые упомянутая камера 23 по каналам 33 и 34 сообщается с кольцевым пространством 35, расположенным выше камеры 23.

В радиальной расточке боковой стенки герметичной полости 36 трубы, постоянно сообщаемой с кольцевой полостью 3 по радиальным отверстиям 37, размещен подпружиненный клапан 38, который по линиям 39 и 40 соответственно сообщается с напорной линией 17 насоса 41 и гидравлической полостью 42 подпружиненного золотника 43, управляющего положением рабочего клапана 16. С целью сглаживания пульсаций напорная линия 17 снабжена гидропневматическим аккумулятором 44.

Работает устройство следующим образом.

В исходном положении боек 5 занимает крайнее нижнее положение, упираясь торцом своей большой ступени в торец 45 трубы 1, при этом нижний конец бойка 5 через отверстие 25 в поперечной перегородке 22 входит в нижнюю камеру 24. Наконечник 21 посредством днища или закрепленного в днище инструмента упирается в обрабатываемую преграду, а верхним торцом своей камеры 23 - в нижний торец верхней ступени трубы 1.

Под действием пружин клапан 38 занимает крайнее левое, а золотник 43 - крайнее верхнее (по чертежу) положение.

При включении в работу насоса 41 рабочая жидкость под давлением по напорной линии 17 поступает в рабочий клапан 16, перемещая его запорный орган вверх до упора в седло, и по линии 15 и каналу 14 - в штоковую полость гидроцилиндра 8. Под действием давления жидкости боек 5 поднимается вверх, совершая холостой ход. При этом воздух из герметичной полости 36 по отверстиям 37 вытесняется в кольцевую полость 3. Давление воздуха в указанных полостях возрастает.

Рабочая жидкость из поршневой полости 9 гидроцилиндра 8 по каналу 10 и сливной линии 11 свободно вытесняется в сливной бак 12. Вблизи крайнего верхнего положения боек 5 своим верхним концом, снабженным скосом, нажимает на рабочий конец клапана 38 и, преодолевая усилие пружины, перемещает его запорный орган в крайнее правое (по чертежу) положение. В результате рабочая жидкость под давлением из напорной линии 17 по линиям 39 и 40 поступает в гидравлическую полость 42 золотника 43 и, преодолевая усилие пружины, перемещает его в крайнее нижнее (по чертежу) положение, вследствие чего рабочая жидкость из напорной линии 17 по каналу 46 поступает в управляющую полость 47 рабочего клапана 16, перемещая его запорный орган в крайнее нижнее положение. Клапан 16 открывается, сообщая штоковую полость 13 гидроцилиндра 8 по линии 11 с его поршневой полостью 9 и одновременно со сливной линией. Под действием веса и избыточного давления воздуха в полостях 3 и 36 боек 5 ускоренно падает вниз, совершая рабочий ход. При этом рабочая жидкость из штоковой полости 13 гидроцилиндра 8 через рабочий клапан 16 вытесняется в расширяющуюся при рабочем ходе поршневую полость 9 и частично поступает в сливной бак 12.

При смещении бойка 5 вниз рабочий конец подпружиненного клапана 38 освобождается и под действием усилия пружины упомянутый клапан возвращается в исходное положение, снова отсекая от напорной линии 17 гидравлическую полость 42 подпружиненного золотника 43. В связи с тем, что упомянутая гидравлическая полость через дроссель 48 постоянно сообщается со сливной линией 11, жидкость из полости 42 под действием пружины в данном случае должна вытесниться в сливной бак, а золотник 43 вернуться в исходное положение. Однако этого не происходит благодаря тому, что при нижнем положении золотника 43 его гидравлическая полость 42 по линии 49 и линии 15 сообщается со штоковой полостью гидроцилиндра 8, в которой во время рабочего хода бойка поддерживается повышенное давление. В результате золотник 43, а следовательно, и рабочий клапан 16 остаются неподвижными и не препятствуют рабочему ходу бойка 5.

При движении вниз боек своим нижним концом вытесняет жидкость из верхней камеры 23 наконечника в расположенную выше полость 35 по каналам 50, 32 и 33 и в конце рабочего хода входит в отверстие 25 в поперечной перегородке 22. В результате в нижней камере запирается и при дальнейшем движении бойка упруго сжимается жидкость. Гидростатическое давление в упомянутой камере резко возрастает и снабженный инструментом наконечник 21 разгоняется, нанося удар по расположенной перед ним преграде, затрачивая на удар всю энергию, накопленную бойком 5 во время холостого хода. После удара боек 5 останавливается. С остановкой бойка переток рабочей жидкости из штоковой полости 13 гидроцилиндра 8 в его поршневую полость 9 прекращается и давление жидкости в линиях 15 и 49 становится равным атмосферному. Золотник 43 под действием пружины возвращается в исходное положение. По этой причине управляющая полость 47 рабочего клапана 16 по линии 46 снова сообщается со сливом и клапан 16 под давлением жидкости, поступающей по напорной линии 17, закрывается, снова соединяя штоковую полость гидроцилиндра 8 с насосом. В результате начинается повторный холостой ход бойка. Далее цикл повторяется описанным выше образом.

При ударном взаимодействии с прочными и жесткими материалами ход наконечника 21 до полной остановки после удара по величине не превышает расстояния между кольцевым выступом 30 и средней ступенью 19 нижнего конца 4 трубы 1. При малой прочности материала на разрушение расходуется только часть потенциальной энергии бойка. В этом случае после удара наконечник 21 не останавливается и его ход в направлении удара значительно превосходит заданное оптимальное значение. Возникает опасность жесткого соударения наконечника с направляющей трубой.

В заявляемом изобретении это явление предотвращается благодаря тому, что за пределами оптимального хода наконечника 21 боковая поверхность выступа 30 входит в контакт с боковой поверхностью средней ступени 19, в результате между торцами выступа 30 и большей ступени 20 образуется заполненная жидкостью кольцевая полость, которая с верхней полостью 23 наконечника 21 сообщается через узкую кольцевую щель, обладающую весьма значительным гидравлическим сопротивлением.

Последующее перемещение наконечника сопровождается интенсивным ростом давления в образованной кольцевой щели, что приводит к торможению и последующей остановке наконечника до его столкновения с трубой. Наибольшую опасность с точки зрения надежности устройства представляет случай удара «на весу», когда перед инструментом вообще отсутствует преграда. Тогда наконечник 21 находится в крайнем нижнем положении и его кольцевой выступ 30 нижним торцом упирается в верхний торец нижней ступени 20 трубы 1.

Если не принять дополнительных мер, то жесткое соударение и последующее разрушение наконечника и трубы молота неизбежны. Для исключения подобных последствий в устройстве по изобретению выступ 30 снабжен кольцевой канавкой 31 в средней части, на боковой поверхности которой образованы сквозные радиальные отверстия 32.

В нормальных условиях поясок кольцевого выступа 30 не контактирует с боковой поверхностью средней ступени 19. При этом канавка 31 и отверстия 32 открыты и жидкость из верхней камеры 23 беспрепятственно перетекает в полость 35. В крайнем нижнем положении наконечника 21 упомянутый поясок кольцевого выступа сопрягается с боковой поверхностью средней ступени 19, при этом канавка 31 и отверстия 32 закрыты и перетекание жидкости в полость 35 исключается.

В результате перед совершающим рабочий ход бойком образуется заполненная жидкостью замкнутая полость, включающая суммарный объем камер 23 и 24. При входе в эту полость боек 5 упруго сжимает находящуюся в ней жидкость. Давление жидкости в полости резко повышается и на боек действует весьма значительная сила. Под действием указанной силы боек 5 «мягко» затормаживается и останавливается на сравнительно малом пути. Тем самым предотвращается жесткое соударение бойка 5 с трубой 1.

Из вышеизложенного следует, что отличительные признаки устройства по изобретению дают значительный положительный эффект. В герметичной кольцевой полости, сообщенной с расположенной над бойком полостью трубы, при взводе происходит накопление дополнительной потенциальной энергии сжатия воздуха, благодаря чему уменьшаются масса и габариты устройства.

При расположении гидравлического цилиндра взвода в осевой полости бойка упрощается конструкция устройства и обеспечивается возможность автоматического управления его рабочим процессом.

При снабжении устройства подвижным вдоль оси наконечником, заполненным рабочей жидкостью, упруго сжимаемой в конце рабочего хода, устраняется жесткое соударение элементов конструкции, увеличивается длительность ударного импульса при одновременном снижении его амплитуды. Благодаря этому возрастают надежность и долговечность устройства, повышается эффективность процесса обработки материала ударом.

Нижний трехступенчатый конец трубы и взаимодействующий с ним внутренний кольцевой выступ, расположенный на внутренней боковой поверхности наконечника и снабженный кольцевой канавкой и радиальными отверстиями в средней части, совместно обеспечивают торможение бойка в конце рабочего хода. Благодаря этому автоматически устраняется возможность жесткого соударения трубы с наконечником в случае ударов в слабую преграду или «на весу», что обеспечивает необходимую надежность и долговечность устройства. Наличие в устройстве подпружиненного клапана, взаимодействующего с бойком в конце взвода, управляемого посредством упомянутого клапана гидравлического распределителя, определяющего положение рабочего клапана, совместно обеспечивают автоматическое управление ударным процессом. Благодаря этому упрощается обслуживание ударного устройства и повышается его эффективность.

Наконец, наличие в устройстве подвижного наконечника в виде стакана значительно расширяет возможную область его применения. Один и тот же механизм только путем замены наконечника может быть легко приспособлен для разрушения негабаритов, забивки свай и шпунта, а также для поверхностного и глубинного трамбования грунта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2325525C2 |

| УСТРОЙСТВО ДЛЯ ТРАМБОВАНИЯ ГРУНТА | 2012 |

|

RU2505644C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2325524C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443863C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2099516C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

| СВАЙНЫЙ МОЛОТ | 2005 |

|

RU2310723C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 2012 |

|

RU2501930C2 |

Изобретение относится к горной промышленности и может быть использовано для разрушения особо прочных пород и материалов, а также в строительстве - для разрушения мощных стен и фундаментов, поверхностного или глубинного трамбования грунта, забивки в грунт шпунта и свай. Устройство включает боек, выполненный в виде двухступенчатого цилиндра, в коаксиальной расточке большей по размеру ступени которого размещен жестко закрепленный в верхней глухой крышке трубы неподвижный шток с поршнем, совместно с бойком образующий гидравлический цилиндр, поршневая полость которого по одному каналу в штоке постоянно сообщена со сливной линией, а штоковая полость гидроцилиндра по другому каналу в штоке периодически через рабочий клапан сообщается с напорной линией гидросистемы или с поршневой полостью. Герметичная полость между верхним торцом бойка и упомянутой глухой крышкой трубы по радиальным отверстиям в боковой стенке трубы постоянно сообщается с охватывающей трубу кольцевой изолированной полостью заданного объема. На внутренней боковой поверхности верхней камеры наконечника образован кольцевой выступ, на боковой поверхности снабженный кольцевой канавкой со сквозными радиальными отверстиями, который вблизи крайнего нижнего положения наконечника сопрягается с боковой поверхностью средней по размеру ступени на нижнем конце трубы, изолируя нижнюю камеру наконечника от внутренней полости последнего. Увеличивается надежность и производительность устройства при одновременном уменьшении массы и размеров молота. Улучшаются условия труда и техники безопасности. 1 з.п. ф-лы, 3 ил.

1. Устройство ударного действия, содержащее направляющую трубу с подвижным в ней тяжелым бойком, гидравлический цилиндр для подъема бойка в крайнее верхнее положение, охватывающий нижний трехступенчатый конец трубы наконечник в виде ограниченно подвижного вдоль оси и снабженного нижним глухим днищем стакана, в заполненной жидкостью внутренней полости которого размещены сопряженная по внутренней боковой поверхности с наибольшей нижней ступенью трехступенчатого конца трубы верхняя камера и постоянно сообщающаяся с нею через образованное в поперечной перегородке коаксиальное отверстие одинакового с нижним концом бойка диаметра нижняя камера, в которую входит упомянутый конец бойка в конце рабочего хода, отличающееся тем, что боек выполнен в виде двухступенчатого цилиндра, в коаксиальной расточке большей по размеру ступени которого размещен жестко закрепленный в верхней глухой крышке трубы неподвижный шток с поршнем, совместно с бойком образующий гидравлический цилиндр, поршневая полость которого по одному каналу в штоке постоянно сообщена со сливной линией, а штоковая полость гидроцилиндра по другому каналу в штоке периодически через рабочий клапан сообщается с напорной линией гидросистемы или с поршневой полостью, при этом герметичная полость между верхним торцом бойка и упомянутой глухой крышкой трубы по радиальным отверстиям в боковой стенке трубы постоянно сообщается с охватывающей трубу кольцевой изолированной полостью заданного объема, а на внутренней боковой поверхности верхней камеры наконечника образован кольцевой выступ, на боковой поверхности снабженный кольцевой канавкой со сквозными радиальными отверстиями, который вблизи крайнего нижнего положения наконечника сопрягается с боковой поверхностью средней по размеру ступени на нижнем конце трубы, изолируя нижнюю камеру наконечника от внутренней полости последнего.

2. Устройство ударного действия по п.1, отличающееся тем, что в радиальной расточке боковой стенки направляющей трубы, вблизи ее глухой крышки, размещен подпружиненный клапан, свободным концом контактирующий с боковой поверхностью бойка в крайнем верхнем положении последнего и по каналам в крышке соединенный с напорной линией гидросистемы и с постоянно открытой через дроссель на слив гидравлической полостью подпружиненного золотника, который в зависимости от положения по каналам в крышке сообщает со сливной или напорной линиями гидросистемы управляющую полость рабочего клапана, посредством которого штоковая полость гидроцилиндра сообщается либо с напорной линией гидросистемы, либо с поршневой полостью последнего, при этом в крышке выполнен дополнительный канал, соединяющий упомянутую гидравлическую полость подпружиненного золотника со штоковой полостью гидроцилиндра в тот момент, когда упомянутая гидравлическая полость сообщается с напорной линией.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - М.: Руда и металлы, 2007, с.68 | |||

| Гидравлический механизм ударного действия | 1978 |

|

SU706527A1 |

| Гидравлическое устройство ударного действия | 1989 |

|

SU1789683A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2027937C1 |

| CN 201180543 Y, 14.01.2009. | |||

Авторы

Даты

2012-03-10—Публикация

2010-03-31—Подача