Изобретение относится к области двигателестроения, в частности к дизелям, и может быть использовано в любой области в качестве силового агрегата.

Известен дизель (патент США №4800853, МПК F02F 1/00, опубл. 1989), содержащий металлические цилиндры с металлическими крышками цилиндров, при этом в цилиндрах установлены поршневые группы, включающие поршни с крепежными юбками, а цилиндры и крышки содержат внутреннюю керамическую футеровку, и системы топливо- и газораспределения, а также кривошипно-шатунные механизмы.

Недостатками такого дизеля являются существенное ограничение его ресурса вследствие ограниченного ресурса керамической внутренней футеровки в условиях термоциклических нагрузок и, как следствие, низкая экономичность, обусловленная необходимостью компромиссного выбора - ограничения максимальной температуры теплового цикла, определяющей характеристики термоцикла, обеспечивающего приемлемый моторесурс керамической футеровки. Низкая экономичность вследствие ограничения максимальной температуры теплового цикла допустимыми эксплуатационными температурами материала металлического поршня, а также неизбежной утечки тепла из цикла через керамическую футеровку и металлические цилиндр и крышку цилиндра. Значительный невозвратный расход смазочного масла и, как следствие, принципиальная трудность регенерации тепла отходящих газов, обусловленная наличием в составе выхлопных газов значительного количества продуктов сгорания смазочного масла, а так же необходимость усложнения конструкции дизеля - поршневого двигателя внутреннего сгорания - путем организации принудительного наддува цилиндров путем введения в его состав специального агрегата для наддува цилиндров, преимущественного турбо- или ротационно-компрессорного типа.

В качестве прототипа принят дизель по патенту США №4800853, МПК F02F 1/00, опубл. 1989.

Задача настоящего изобретения - повышение экономичности, моторесурса и упрощение конструкции дизеля.

Поставленная задача решается тем, что внутренняя керамическая футеровка состоит из наборных керамических элементов, поршни состоят из наборных керамических элементов, а крепежные юбки поршней установлены через прокладки в металлических коробах, содержащих поршневые кольца и соединенных с кривошипно-шатунными механизмами, при этом торцы наборных футеровок цилиндров, обращенные к оси коленчатого вала, торцы металлических коробов, обращенные к футеровкам цилиндров, и внутренние поверхности цилиндров образуют замкнутые пространства, каждое из которых связано с двумя патрубками с установленными в них обратными клапанами, на крышках цилиндров установлены патрубки продувки и патрубки наддува, кроме того, дизель содержит ресивер, сообщенный трубопроводами с одним из патрубков с обратным клапаном каждого цилиндра, а второй патрубок с обратным клапаном каждого цилиндра сообщен с атмосферой, при этом патрубки наддува каждого цилиндра снабжены трубопроводами связи, входы которых сообщены с ресивером.

Внутренняя футеровка цилиндров и крышек цилиндров установлена с зазором по отношению к металлическому цилиндру и крышке, при этом монтажный контакт между элементами наборной футеровки цилиндров и крышек осуществляется через выступы, выполненные на элементах наборной футеровки.

Дизель снабжен теплообменником, содержащим тракт подогреваемой среды с патрубками подвода и отвода подогреваемой среды и тракт подогревающей среды с патрубками подвода и отвода обогревающей среды, при этом между ресивером и входами в трубопроводы связи с патрубками наддува расположен тракт подогреваемой среды, патрубок подвода которого соединен с ресивером, а патрубок отвода соединен входами трубопроводов связи с патрубками наддува, кроме того, патрубок подвода обогревающей среды сообщен трубопроводами с патрубками продувки, а патрубок отвода подогревающей среды сообщен с атмосферой.

В трубопроводах, сообщающих один из патрубков с обратным клапаном с ресивером, установлены сепараторы-маслоотделители.

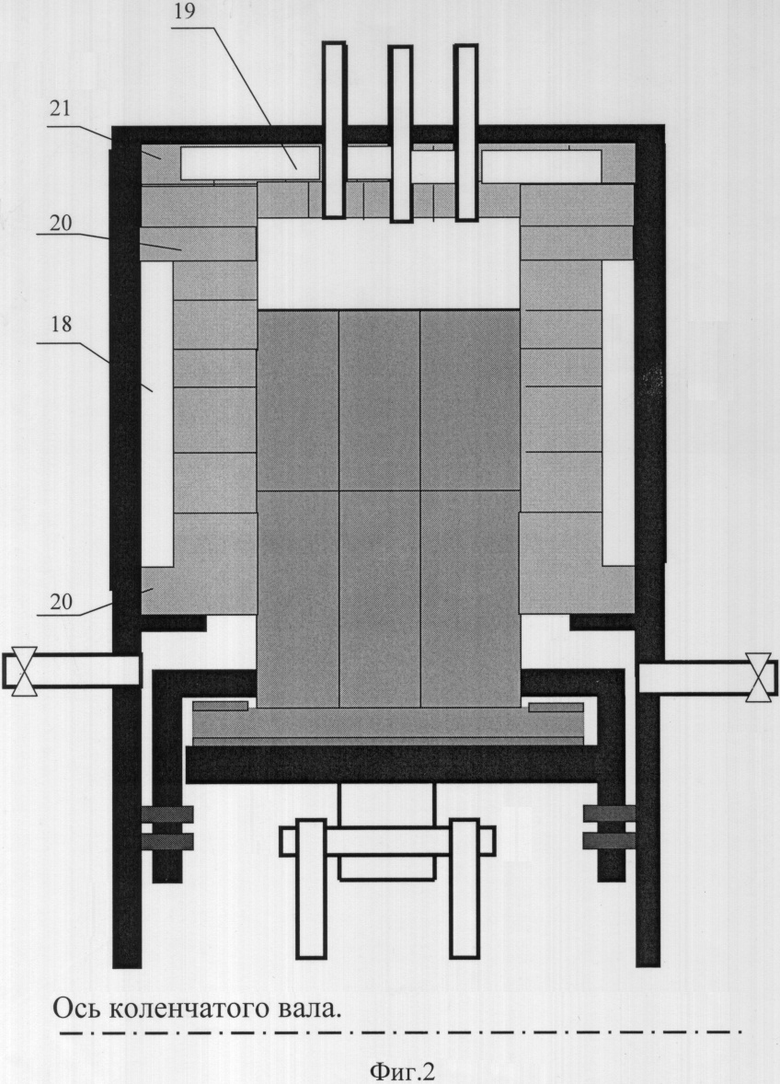

Устройство дизеля поясняется на фиг.1-3.

На схеме фиг.1 и 2 показан продольный разрез единичного цилиндра. Базовый цилиндр адиабатного дизеля содержит металлический цилиндр 1 с крышкой цилиндра 2. На внутренних поверхностях цилиндра и крышки установлена керамическая футеровка 3 и 4, состоящая из наборных керамических элементов - деталей произвольной конфигурации. На крышке цилиндра установлены патрубок подачи топлива 5, патрубок продувки 6 и патрубок наддува 7.

Поршень 8 состоит из наборных керамических элементов, образующих собственно цилиндрический поршень и крепежную юбку 9. Цилиндрическая часть поршня установлена во внутренней полости футеровки цилиндра с технологическим зазором 10. Крепежная юбка поршня установлена в металлическом коробе 11 через прокладки 12. Металлический короб содержит поршневые кольца 13.

Футеровка цилиндра, торцы металлических коробов и внутренняя поверхность цилиндра образуют замкнутую полость 14, которая связана с установленными на цилиндрической части двумя патрубками 15 с установленными в них обратными клапанами 16.

Крепежная юбка 9 связана с кривошипно-шатунным механизмом 17.

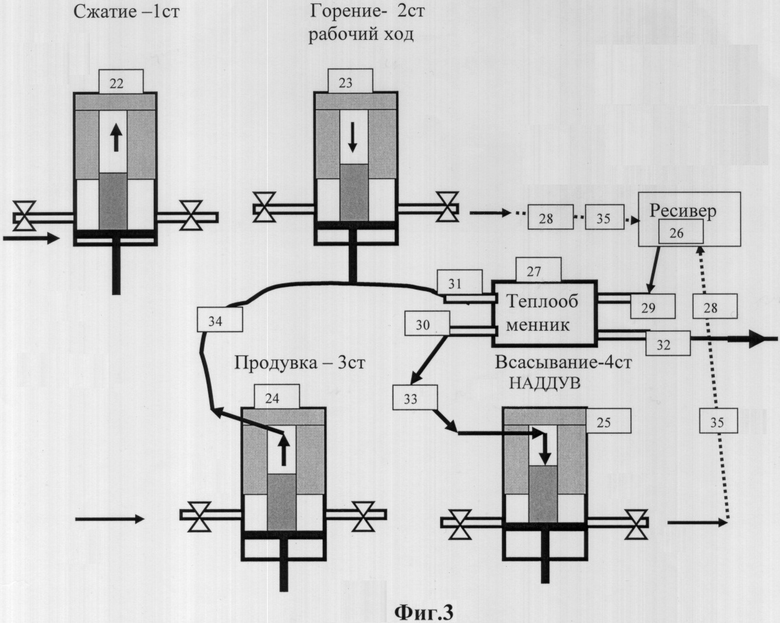

Футеровка 3 цилиндра 1 и футеровка 4 крышки цилиндра 2 могут быть выполнены с зазорами 18 и 19 по отношению к металлическим цилиндру и крышке. Монтажный контакт между элементами наборной футеровки цилиндров и крышек осуществляется через выступы 20 и 21, выполненные на элементах наборной футеровки.

В трубопроводах 28, сообщающих один из патрубков 15 с обратным клапаном 16 с ресивером 26, установлены сепараторы-маслоотделители 35.

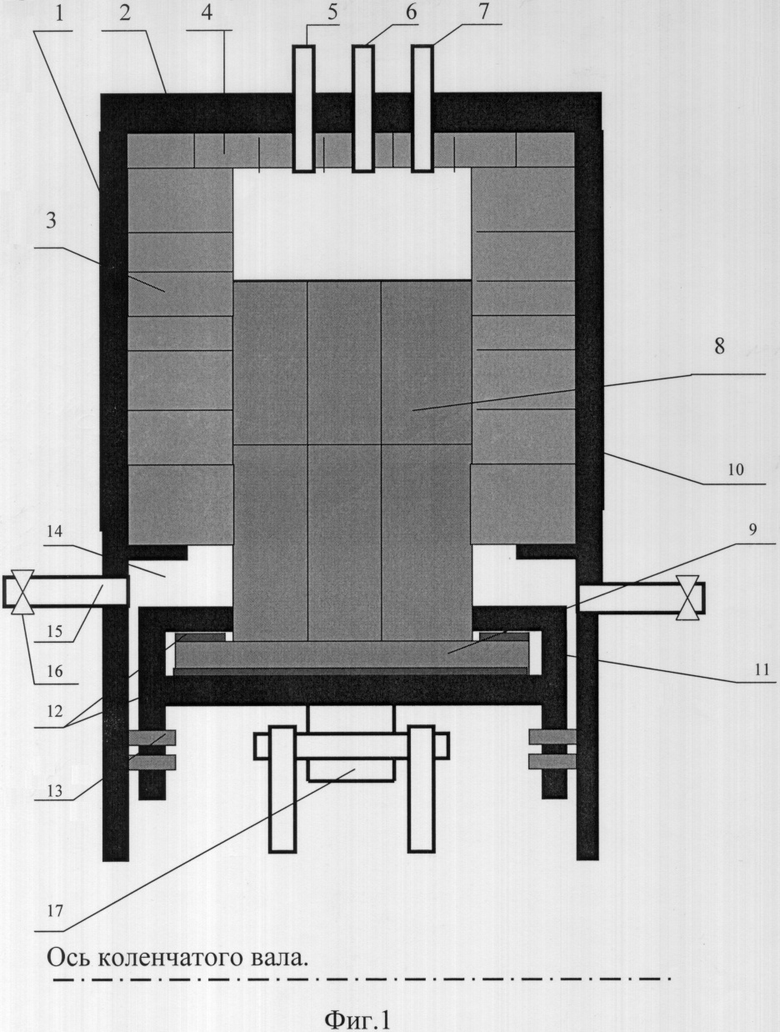

На фиг.3 показана схема четырехтактного четырехцилиндрового дизеля.

В составе дизеля находятся четыре цилиндра 22,23,24,25, ресивер 26, теплообменник 27. Один из патрубков 15 с обратным клапаном 16 каждого цилиндра сообщен с атмосферой, другой патрубок 15 с обратным клапаном 16 каждого цилиндра сообщен с ресивером 26 трубопроводами 28.

Теплообменник содержит тракт подогреваемой среды с патрубками подвода 29 и отвода 30 подогреваемой среды и тракт подогревающей среды с патрубками подвода 31 и отвода 32 обогревающей среды. Между ресивером 26 и входами в трубопроводы связи 33 с патрубками наддува цилиндров 7 расположен тракт подогреваемой среды, патрубок подвода 29 которого соединен с ресивером, а патрубок отвода 30 соединен с входами трубопроводов связи 33 с патрубками 7 наддува цилиндров, кроме того, патрубок 31 подвода обогревающей среды сообщен трубопроводами 34 с патрубками 6 продувки цилиндров, а патрубок 32 отвода подогревающей среды сообщен с атмосферой.

В трубопроводах 28, сообщающих один из патрубков 15 с обратным клапаном 16 с ресивером 26, установлены сепараторы-маслоотделители 35.

Предложенный дизель работает следующим образом.

В цилиндре 23 осуществляется горение топлива, поданного в цилиндр 1 через патрубок подачи топлива 5 при положении поршня в верхней мертвой точке (ВМТ). Горение теоретически происходит при постоянном объеме, заключенном между внутренними поверхностями футеровок 3 и 4 цилиндра и крышки и поршнем 8. Температура рабочей среды продуктов сгорания топлива в этом объеме максимальная в тепловом цикле. При расширении рабочей среды и движении поршня 8 к нижней мертвой точке (НМТ) температура падает в соответствии с политропическим законом. Часть тепла рабочей среды аккумулируется в футеровках 3 и 4, а также в теле поршня. За счет этого процесса аккумуляции тепла обеспечивается тепловой поток через футеровки соответствующей допустимой по условиям прочности температуры металлических цилиндра и крышки без принудительного охлаждения их наружных поверхностей. Процесс аккумуляции способствует также минимизации теплового потока через металлические стенки цилиндра и крышки, а следовательно, и минимизации потерь тепла из цикла.

Исполнение футеровок с зазорами 18 и 19 по отношению к металлическому цилиндру и крышке позволяет уменьшить толщины футеровок.

При следующих этапах четырехтактного цикла работы дизеля (фиг.3) реализуется обратный по направлению движения тепла процесс - охлаждение керамических деталей за счет нагрева рабочих сред.

Выполнение футеровок и поршня в виде наборных керамических элементов произвольной конфигурации обеспечивает ресурс материала футеровок и поршня в условиях термоциклических нагрузок.

Полный цикл четырехтактного дизеля включает этапы сжатия - горения с рабочим ходом - продувки - всасывания (наддув).

На этапе сжатия в рабочем объеме цилиндра 22 происходит сжатие воздуха при движении поршня к ВМТ. В полости 14 образуется разрежение и через один из патрубков, 15, сообщенный с атмосферой, с обратным клапаном 16 настроенным на разрежение, полость 14 заполняется атмосферным воздухом. Материал поршня 8 работает на сжатие.

На этапе горения с рабочим ходом в рабочем объеме цилиндра 23 сгорает топливо, поступающее через патрубок 5. Под действием повышенного давления поршень 8 движется к НМТ, передавая крутящий момент через кривошипно-шатунный механизм 17 на коленчатый вал. При расширении рабочего тела - продуктов сгорания - температура рабочего тела падает. Часть тепла аккумулируется в керамических футеровках 3 и 4 и поршне 8. Из полости 14 через один из патрубков 15, сообщенный с ресивером, с обратным клапаном 16, настроенным на нагнетание, воздух поступает в ресивер. Материал поршня 8 работает на сжатие.

На этапе продувки поршень 8 движется к ВМТ. Из рабочего объема цилиндра 24 через патрубок продувки 6 рабочее тело - продукты сгорания - поступают по трубопроводу 34 через патрубок 31 в тракт подогревающей среды, из которого охлажденные продукты сгорания сбрасываются в атмосферу через патрубок 32. В процессе продувки часть тепла из керамических футеровок 3 и 4 и поршня 8 переходит в продукты сгорания. В полости 14 образуется разрежение и через один из патрубков 15, сообщенный с атмосферой с обратным клапаном 16, настроенным на разрежение, полость 14 заполняется атмосферным воздухом. Материал поршня 8 работает на сжатие.

На этапе всасывания - наддува поршень движется к НМТ. В рабочий объем цилиндра 25 из ресивера через патрубок теплообменника 29, тракт подогреваемой среды, патрубок 30, трубопровод 33, патрубок наддува 7 сжатый и подогретый в теплообменнике воздух поступает в рабочий объем цилиндра. Из полости 14 через один из патрубков 15, сообщенный с ресивером, с обратным клапаном 16, настроенным на нагнетание, воздух поступает в ресивер. Материал поршня 8 работает на сжатие основное время этапа.

При равных объемах рабочего объема и полости 14 давление наддува составляет ок 2 кг/см2. Давление наддува может варьироваться в широких пределах путем изменения соотношения рабочего объема и полости 14.

Поршневые кольца 13, установленные на металлическом коробе 11, работают в благоприятных условиях низких температур, что обеспечивает минимизацию расхода смазочного масла за счет исключения расхода смазочного масла на угар.

При выполнении отверстия для прохода тела поршня 8 в металлическом коробе 11 большим диаметром поршня обеспечивается возможность самоустановки поршня по отношению к футеровке 3 цилиндра.

Прокладки 12 обеспечивают отсутствие контакта керамики юбки 9 поршня 8 с металлом короба 11.

При течении из полости 14 по трубопроводам 28 с установленными в них сепараторами-маслоотделителями 35 жидкая фракция масла, поступившего в полость 14 через зазоры между поршневыми кольцами 13 и цилиндром 1 при ходе поршня к ВМТ, отделяется в сепараторах-маслоотделителях и возвращается в систему смазки ходовой части. Это обеспечивает дополнительную минимизацию расхода смазочного масла.

Выполнение футеровок и поршня в виде наборных керамических элементов позволяет принципиально повысить среднестатистический ресурс единичного элемента по сравнению с моноконструкцией футеровок вследствие влияния масштабного фактора: чем больше абсолютный размер детали, тем ниже коэффициенты Вейбулла и трещиностой кости (А.Г.Эванс, Т.Г.Лэнгдон. Конструкционная керамика. Пер. с англ., М., «Металлургия», 1980. 256 с. с ил.). Особенно это значимо для деталей из хрупких материалов, в частности керамик, с относительно нестабильными технологическими процессами изготовления и при эксплуатации в условиях термоциклических нагрузок.

Повышение экономичности заявленного дизеля по отношению к прототипу определяется тем, что:

- исполнение футеровки и поршня из наборных элементов позволяет реализовать более высокую температуру теплового цикла при сравнимых ресурсных характеристиках;

- принципиальное снижение уноса смазочного масла в совокупности с возможностью его эффективного отделения от воздушно-газовой среды и возвращения в систему смазки вследствие выноса поршневых колец из высокотемпературной зоны;

- выполнение футеровок с воздушным зазором по отношению к силовым металлическим деталям конструкции в совокупности с технологическими зазорами между элементами футеровок позволяет при разгрузке от статических нагрузок футеровок существенно снизить потери тепла из цикла;

- технологически несложная организация регенерации тепла отходящих газов.

Повышение эксплуатационных характеристик, упрощение и удешевление конструкции обусловлено возможностью организации эффективного наддува цилиндров на базе поршневого принципа сжатия и подачи воздуха.

Улучшение экологических характеристик обусловлено снижением выброса продуктов окисления смазочного масла, а также при наличии регенерации сбросного тепла снижением температуры выхлопных газов, что упрощает решение задач очистки выхлопных газов от канцерогенных составляющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2231658C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2015363C1 |

| Способ работы двигателя внутреннего сгорания и двигатель внутреннего сгорания | 1990 |

|

SU1776840A1 |

| Комбинированная дизель-газотурбинная установка | 1985 |

|

SU1567804A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2022135C1 |

| Способ работы двигателя внутреннего сгорания и двигатель внутреннего сгорания | 1990 |

|

SU1765473A1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО ГАЗА В РАБОЧИЕ ЦИЛИНДРЫ ГАЗОДИЗЕЛЯ | 2006 |

|

RU2319846C1 |

| УСТРОЙСТВО ДЛЯ БАЙПАСНОГО РЕГУЛИРОВАНИЯ ТУРБИНЫ И РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ В ДИЗЕЛЕ С ТУРБОНАДДУВОМ | 1999 |

|

RU2159340C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2050450C1 |

| Способ регулирования дизеля с турбонаддувом и дизель с турбонаддувом | 1989 |

|

SU1677358A1 |

Изобретение относится к двигателестроению. Дизель содержит цилиндры и крышки, содержащие внутреннюю футеровку, состоящую из наборных керамических элементов. Поршни дизеля состоят также из наборных керамических элементов, а крепежные юбки поршней установлены через прокладки в металлических коробках, содержащих поршневые кольца. Короба соединены с кривошипно-шатунными механизмами. Торцы наборных футеровок цилиндров, обращенные к оси коленчатого вала, торцы металлических коробов, обращенные к наборным футеровкам цилиндров, и внутренние поверхности цилиндров образуют замкнутые пространства, каждое из которых содержит по два патрубка с установленными в них обратными клапанами. На дизеле установлен ресивер, сообщенный трубопроводами с одним из патрубков с обратным клапаном каждого цилиндра, а второй патрубок с обратным клапаном каждого цилиндра сообщен с атмосферой. Патрубки наддува каждого цилиндра сообщены с ресивером. Внутренняя футеровка цилиндров и крышек цилиндров может быть установлена с зазором по отношению к металлическому цилиндру и крышке. В дизеле установлен теплообменник, в котором производится подогрев воздуха, поступающего в цилиндры, теплом отходящих газов. В трубопроводах, сообщающих один из патрубков с обратным клапаном с ресивером, установлены сепараторы-маслоотделители. 3 з.п. ф-лы, 3 ил.

| US 4800853 А, 31.01.1989 | |||

| ЕР 1312778 A1, 21.05.2003 | |||

| КОМПОНЕНТ АНТИДЕТОНАЦИОННЫЙ ДЛЯ МОТОРНЫХ ТОПЛИВ | 2024 |

|

RU2821506C1 |

| Устройство для измерения толщины изделий | 1970 |

|

SU321159A1 |

| GB 1468202 A, 23.03.1977 | |||

| Приспособление для засыпки гвоздей к прессу Лайтинг | 1935 |

|

SU49941A1 |

| АДИАБАТНЫЙ ДВИГАТЕЛЬ КАЗАНЦЕВА | 2001 |

|

RU2256809C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ НАЙДА | 1998 |

|

RU2132954C1 |

Авторы

Даты

2008-05-27—Публикация

2006-03-31—Подача