Область, к которой относится изобретение

Данное изобретение относится к регулированию содержания или удалению растворенного железа, которое содержится или может содержаться в жидких технологических потоках в производстве ароматических карбоновых кислот. Кроме того, данное изобретение касается регулирования содержания или удаления растворенных железосодержащих загрязняющих веществ, которые содержатся в жидких потоках в процессе производства технической ароматической кислоты. Настоящее изобретение также относится к регулированию содержания и удалению растворенных железосодержащих загрязняющих веществ, содержащихся в жидких потоках в процессе очистки технической ароматической кислоты. Настоящее изобретение относится также к уменьшению образования окислов железа на поверхности оборудования, используемого в производстве технической ароматической кислоты и/или очистки технической ароматической кислоты.

Предпосылки создания изобретения.

Ароматические кислоты содержат, по меньшей мере, одно ароматическое кольцо, обычно бензольное или нафталиновое кольцо, замещенное, по меньшей мере, одной карбоксильной группой. Примеры ароматических кислот включают фталевую кислоту, изофталевую кислоту, терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и бензойную кислоту. Путем взаимодействия с другими мономерами, такими как диолы (например, этиленгликоль), ароматические кислоты могут быть использованы для получения ценных полимеров, таких как полиэфиры (например, полиэтилентерефталат). Эти получаемые полимеры применяются для различных целей, включая изготовление контейнеров, пленок, упаковочных материалов, волокон и т.д.

Ароматические кислоты обычно получаются окислением ароматических соединений, когда сырье, представляющее собой ароматическое соединение, замещенное, по меньшей мере, одной окисляемой группой, например, алкильной или ацильной группой или их комбинацией, окисляется с получением технической ароматической кислоты. Обычно сырье, пригодное для окисления с образованием ароматических кислот, включает орто-ксилол, мета-ксилол, пара-ксилол, 1,5-диметилнафталин, 2,6-диметилнафталин и т.п. Это сырье обычно окисляется в реакторе в присутствии растворителя карбоновой кислоты, катализатора окисления и источника кислорода. Катализатор, используемый в процессе окисления, обычно содержит один или несколько окисляющих металлов, включая те металлы, которые имеют атомный номер от примерно 21 до примерно 82.

Процесс окисления ароматических соединений является обычно экзотермической реакцией, которая приводит к образованию технической ароматической кислоты в реакторе окисления. Обычно техническая ароматическая кислота осаждается с образованием суспензии с твердой фазой, содержащей осажденную техническую ароматическую кислоту и жидкий продукт окисления. Жидкий поток содержит растворитель для карбоновой кислоты, воду и различные вещества в растворе, включая не прореагировавшее сырье, не осадившуюся техническую ароматическую кислоту, не осадившиеся побочные продукты реакции окисления и катализаторы окисления, например кобальт, марганец и бром. Техническая ароматическая кислота может быть отделена от жидкого потока продуктов окисления путем разделения суспензии окисления на твердые вещества и жидкость. После отделения жидкого потока продуктов окисления от технической ароматической кислоты этот жидкий продукт часто называют также «маточным раствором продуктов окисления». Все количество или часть этого маточного раствора часто возвращается в цикл, то есть возвращается в реактор окисления.

Техническую ароматическую кислоту обычно очищают методом очистки ароматических кислот, когда техническая ароматическая кислота растворяется в воде и обрабатывается водородом и катализатором гидрирования при повышенных температуре и давлении. После снижения температуры и давления этот способ очистки ароматических кислот приводит к получению суспензии с твердой фазой, содержащей осажденную очищенную ароматическую кислоту и жидкий продукт очистки. Очищенная ароматическая кислота может быть выделена из жидкого продукта очистки путем осуществления стадии разделения суспензии на твердое вещество и жидкость. После отделения от очищенной ароматической кислоты жидкий продукт очистки часто называется «маточным раствором продуктов очистки». Этот маточный раствор продуктов очистки обычно содержит в основном воду и обычно содержит небольшие количества дополнительных компонентов, таких как растворимые побочные продукты гидрирования и, в случае, когда очистка производится как часть всего процесса производства ароматических кислот, включающего стадии окисления и очистки, может также содержать остаточную карбоновую кислоту и небольшие количества металлов катализатора окисления. Маточный раствор процесса очистки или его часть, остающиеся после удаления растворимых побочных продуктов, часто возвращается целиком или частично в процесс.

В процессе вышеупомянутого окисления ароматических соединений и очистки ароматической кислоты возникают некоторые проблемы, появляющиеся вследствие загрязнения жидких потоков растворенным железом. Это растворенное железосодержащее загрязнение появляется, когда жидкие потоки направляются к железосодержащим поверхностям оборудования, используемого при осуществлении процесса. Например, маточный раствор процесса окисления и/или очистки обычно направляется к железосодержащим поверхностям оборудования. Проблемы, связанные с загрязнением растворенным железом, могут быть решены за счет уменьшения действия железосодержащих поверхностей оборудования на жидкие потоки при альтернативном применении оборудования из титана или оборудования, плакированного титаном.

Тем не менее, из-за сравнительно высокой стоимости титана типичным остается действие поверхности железосодержащего оборудования (например, из нержавеющей стали) на жидкие потоки. Примеры оборудования с железосодержащими поверхностями включают насосы, линии передачи, сосуды и т.п. Загрязнение растворенным железом нежелательно из-за его способности осаждаться в виде окиси железа. Накопление окиси железа со временем обычно начинает отрицательно влиять на полезность элемента оборудования. Например, аккумуляция окиси железа на поверхности плакирующего титана может ускорить коррозию. Соответственно, желательно создать способ удаления растворенного железа из жидких потоков процессов окисления и/или очистки.

Проблемы, связанные с осаждением железа из жидких потоков, загрязненных растворенным железом, можно лучше понять со ссылкой на конкретные элементы оборудования. Окисление ароматических соединений включает экзотермическую реакцию, обычно приводящую к образованию офф-газа, содержащего испарившийся растворитель и испарившуюся воду. Этот офф-газ или его часть могут быть направлены в дистилляционную колонну для отделения растворителя от офф-газа с тем, чтобы возвратить его в цикл. Проходя через дистилляционную колонну, офф-газ охлаждается при контактировании с внутренней насадкой или тарелками. Это охлаждение позволяет компонентам с низкой температурой кипения, таким как вода, удаляться из верхней части колонны, в то время как компоненты с высокой температурой кипения возвращаются в нижнюю часть колонны и могут быть использованы снова, например, в качестве растворителя для реакции окисления. Охлаждению обычно способствует введение флегмы в верхнюю часть колонны. Эта флегма обычно включает жидкий поток (предпочтительно, водный), содержащий вещества, являющиеся такими же, как компоненты процесса окисления, или совмещающиеся с ними. Примеры такого жидкого потока включают воду, сконденсированную из дистиллятного верхнего погона или из, в основном, водного потока, полученного путем первой конденсации офф-газа реактора окисления для отделения растворителя карбоновой кислоты и последующей конденсации части полученного газообразного потока или, в случае способа, где интегрированы стадии окисления и очистки, маточного раствора со стадии очистки, полученного при отделении жидкого потока процесса очистки от очищенной ароматической кислоты и растворимых побочных продуктов стадии очистки. Использование такого маточного раствора стадии очистки или других жидких потоков, которые могут содержать растворенное железо вследствие контакта с поверхностью оборудования, изготовленного из железа или стали, во флегме может способствовать образованию твердых окислов железа по поверхности имеющейся внутри дистилляционной колонны насадки.

Накопление окислов железа на поверхности насадки, содержащей титан, является особенно нежелательным. В одной из публикаций сделан вывод: «Аккумуляция окислов железа... на насадке, содержащей титан, может способствовать или ускорять сгорание титана. Может быть целесообразным периодически удалять накопления этих материалов химическим или другими методами». (Centerline, Vol.5, N 2, Summer 2001, p.p.6-8, 15-18, published by Mary Kay O'Conner Process Safety Center). В этой публикации далее сообщается о случае пожара на химическом производстве и делается вывод, что наличие окислов железа «ускорило окисление титана [насадка] по механизму реакции термитного типа, когда кислород для горения забирается у менее реакционноспособного окисла металла».

В заявке США №60/324464, поданной 5 октября 2001 года предложен процесс очистки для удаления накопившихся окислов металла с поверхности оборудования для получения ароматических кислот, которая соприкасалась с жидкими потоками, в которых может содержаться растворенное железо. Тем не менее, было бы желательно устранить или уменьшить необходимость очистки путем создания способа удаления растворенных железосодержащих загрязнений из жидких потоков во время вышеупомянутого процесса окисления и/или процесса очистки.

Сущность изобретения

Согласно данному изобретению в жидкий поток в процессе окисления и/или очистки ароматических соединений добавляют перекись для того, чтобы вызвать осаждение растворенных железосодержащих загрязнений, которые могут в нем содержаться. Путем осаждения регулируется количество растворенных железосодержащих загрязняющих веществ, которые содержатся в жидких потоках, которые проходят в реакторе и приходят в соприкосновение с оборудованием, при этом регулируется образование окислов железа на поверхностях такого оборудования. Кроме того, осажденное железо обычно присутствует в количествах, которые достаточно малы, и не требуются особые меры для его удаления, хотя оно может быть выделено из жидких потоков обычными средствами, например, фильтрованием. Согласно настоящему изобретению вместо образования окисла железа на поверхности оборудования осаждается нерастворимое железо. Соответственно, изобретение может быть использовано для увеличения срока службы оборудования и уменьшения необходимости удаления окисла железа путем очистки.

Согласно одному варианту изобретения обеспечивает способ получения ароматической карбоновой кислоты, включающий стадии:

A) контактирования способного к окислению ароматического исходного сырья с молекулярным кислородом в присутствии катализатора окисления, содержащего по меньшей мере один металл с атомным числом от 21 до 82, и растворителя, представляющего собой С2-С5 алифатическую карбоновую кислоту в жидкофазной реакционной смеси в реакторе в условиях окисления с образованием твердого продукта, содержащего техническую ароматическую карбоновую кислоту, жидкости, содержащей растворитель и воду, и офф-газа, содержащего пары воды и пары растворителя;

Б) отделения твердого продукта, содержащего техническую ароматическую карбоновую кислоту, от жидкости;

B) перегонки, по меньшей мере, части офф-газа в дистилляционной колонне, снабженной флегмой, для отделения паров растворителя от паров воды, при этом образуются жидкий поток, содержащий растворитель, и верхний дистилляционный погон, содержащий пары воды;

Г) возвращения, по меньшей мере, части жидкого потока со стадии В в реактор;

Д) растворения, по меньшей мере, части отделенного твердого продукта, содержащего техническую ароматическую карбоновую кислоту, в растворителе стадии очистки, с получением жидкого раствора стадии очистки;

Е) контактирования раствора стадии очистки с водородом в присутствии катализатора гидрирования, содержащего по меньшей мере один металл VIII группы Периодической таблицы элементов и в условиях гидрирования при температуре от 233 до 316°С и давлении от 6205 до 10340 кПа, эффективных для образования раствора, содержащего очищенную ароматическую карбоновую кислоту, и жидкости, содержащей растворитель для очистки;

Ж) отделения очищенной ароматической карбоновой кислоты от раствора, содержащего растворитель для очистки, который получается на стадии Е, с получением твердой очищенной ароматической карбоновой кислоты и маточного раствора стадии очистки;

З) возвращения, по меньшей мере, части маточного раствора стадии очистки на, по меньшей мере, одну из стадий В и Д; и

И) добавления, по меньшей мере, одной перекиси формулы R1-O-O-R2, где R1 и R2, одинаковые или разные, обозначают водород или углеводородную группу, в жидкость, находящуюся на, по меньшей мере, одной из других стадий, или полученную в результате, по меньшей мере, одной из этих стадий, куда перекись добавляется в количестве, эффективном для осаждения растворенного железа из жидкого потока. Согласно предпочтительному варианту изобретения способ включает дополнительную стадию рецикла в жидкую реакционную смесь в реакторе, по меньшей мере, части жидкости, остающейся после отделения технической ароматической карбоновой кислоты. Добавление перекиси к жидкости, содержащейся или образовавшейся на одной или нескольких стадиях процесса, позволяет контролировать количество растворенного железа, которое может содержаться в таких жидкостях и нижних жидкостях, которые содержатся или образуются в ходе процесса, таким образом, что отложение твердых окислов железа на поверхности оборудования предотвращается или уменьшается.

Не ограничиваясь какой-либо одной теорией, полагают, что растворенное железо в жидких потоках процесса окисления ароматических соединений и/или очистки представляет собой железо(II). Когда жидкий поток обрабатывают перекисью, полагают, что эта перекись окисляет растворенное железо(II) и образуется осадок гидроокиси железа(III).

Добавление перекиси вызывает осаждение железа даже в присутствии других растворенных металлов, обычно содержащихся в жидком потоке процесса окисления ароматических соединений и/или очистки. Удивительным является тот факт, что растворенное железо осаждается перекисью в то время, как другие металлы, такие как металлы катализатора окисления, которые могут содержаться даже в больших количествах, практически не осаждаются.

В соответствии с данным изобретением жидкий поток процесса окисления ароматического сырья и/или жидкий поток процесса очистки может помимо железа содержать и другие растворенные металлы. В частности, эти растворенные металлы помимо железа обычно содержатся в жидком потоке процесса окисления ароматических соединений и/или в жидком потоке процесса очистки в результате применения катализаторов окисления, содержащих металлы, которые используются для образования технической ароматической кислоты. Эти растворенные металлы (помимо железа) обычно включают растворенные кобальт и/или марганец, так как обычно их используют при осуществлении в промышленности способа окисления с получением ароматических кислот, хотя могут присутствовать другие растворенные каталитические металлы в дополнение к ним или вместо них. Например, типичное количество растворенного металла (не железа) в жидком потоке процесса окисления и/или в жидком потоке процесса очистки может составлять 10-100 ч/млн, или более. Количество растворенного кобальта и/или марганца, содержащихся в жидком потоке процесса окисления и/или в жидком потоке процесса очистки, может составлять 10-100 ч/млн, или более. Количество растворенного железа, содержащегося в жидком потоке процесса окисления ароматических соединений и/или в жидком потоке процесса очистки, обычно может колебаться от 0,1 до 10 ч/млн, или более. Поскольку перекись не вызывает заметного осаждения растворенных металлов катализатора окисления (например, кобальта и/или марганца), способность к возврату этих металлов, например, путем рецикла маточного раствора процесса окисления, сохраняется.

Также неожиданно было установлено, что добавление перекиси вызывает осаждение растворенного железа даже тогда, когда в жидком потоке в процессе окисления ароматических соединений и/или в жидком потоке в процессе очистки содержатся большие количества терефталевой кислоты и/или способных к окислению органических примесей, таких как паратолуиловая кислота. Количество терефталевой кислоты и/или окисляющихся примесей в жидком потоке меняется и зависит от различных факторов, включая температуру, конкретные компоненты данного жидкого потока и применяемые конкретные условия окисления. Например, терефталевая кислота обычно содержится в таких жидких потоках в значительных количествах и промежуточные продукты окисления, такие как пара-толуиловая кислота и бензойная кислота, также могут содержаться в заметных количествах. Хотя эти количества обычно значительно больше, чем количество растворенного железа, образовавшегося в результате контакта жидких технологических потоков с поверхностью оборудования, изготовленного из стали, или других источников железа, и могут привести к конкурирующим реакциям с перекисью, добавляемой для удаления растворенного железа, значительное осаждение железа достигается даже в присутствии таких больших количеств органических соединений и промежуточных соединений.

Перекиси, подходящие для применения по изобретению, имеют общую формулу R1-O-O-R2, где R1 и R2 могут иметь одинаковое или разное значение и обозначают водород или углеводородную группу. Благодаря, по меньшей мере частично, сравнительно низкой стоимости наиболее предпочтительной является перекись водорода. Для ускорения осаждения растворенного железа предпочтительно добавлять избыток перекиси к жидкому продукту, промежуточному продукту, технологическому потоку или его части. Например, предпочтительно добавлять перекись в мольном избытке по отношению к количеству растворенного железа, содержащегося в маточном растворе стадии окисления или очистки или в другом жидком технологическом потоке. Количество растворенного железа в жидком потоке можно определить методом ICP (плазменной спектроскопии).

Было также неожиданно установлено, что перекись способна осаждать растворенное железо, когда добавляется к жидкому потоку в процессе окисления ароматических соединений и/или в процессе очистки при повышенных температурах, например, при 200°F (93°С) или выше. Например, перекись может быть добавлена в маточный раствор на стадии очистки с температурой 200°F (93°C) и вызвать осаждение растворенного в нем железа. Перекиси имеют тенденцию легко разлагаться. Например, перекись водорода (Н2O2) разлагается на газообразный водород и воду. Если ее оставить на год при комнатной температуре, примерно половина перекиси подвергнется разложению. Скорость разложения перекиси повышается с увеличением температуры. Таким образом, удивителен тот факт, что перекись, добавленная к жидкому потоку на стадии окисления ароматических соединений и/или очистки при повышенных температурах, не разлагается прежде, чем она сможет вызвать осаждение растворенного железа.

Согласно одному варианту изобретения перекись добавляют в жидкий поток в процессе получения технической ароматической кислоты. Техническую ароматическую кислоту обычно получают окислением способного к окислению сырья (например, ортоксилола, метаксилола, параксилола, 1,5-диметилнафталина, 2,6-диметилнафталина) в реакторе окисления в присутствии растворителя карбоновой кислоты, катализатора окисления и источника кислорода. Катализатором, используемым в процессе окисления, обычно является такой катализатор, который содержит один или более металлов, входящих в состав катализаторов окисления, которые обычно включают металлы, имеющие атомное число от 21 до 82. Обычно давление во время реакции окисления поддерживается таким, чтобы оно было эффективным для поддержания окисляющегося сырья и, по меньшей мере, 70% растворителя в жидкой фазе. Давление в реакторе окисления обычно составляет от 0 кПа до 3430 кПа, предпочтительно, оно находится в интервале от 981 кПа до 2940 кПа. Температура в реакторе окисления обычно составляет 120-240°С, предпочтительно, 150-230°С.

Реакция окисления обычно приводит к получению суспензии, содержащей осажденную техническую ароматическую кислоту и жидкий поток. Они обычно разделяются с использованием устройства для разделения твердого вещества от жидкости (например, центрифуги или фильтровального устройства, такого как вакуумный фильтр или фильтр, работающий под давлением). По меньшей мере, часть этого отделенного жидкого потока (называемого также маточным раствором стадии окисления), который обычно содержит один или несколько растворителей стадии окисления, не прореагировавшее сырье, частично окисленные побочные продукты и катализатор, предпочтительно, возвращается в реактор окисления.

Согласно особому варианту данного изобретения перекись добавляют в жидкий поток на стадии окисления до возврата маточного раствора стадии окисления, что вызывает осаждение растворенного железа. Таким способом в маточном растворе, возвращаемом в цикл, уменьшается количество железосодержащих загрязнений.

Предпочтительно добавлять перекиси в жидкий поток на стадии окисления до того, как его направляют в устройство для отделения твердого вещества от жидкости. Таким образом, растворенное железо осаждается из этого жидкого потока на стадии окисления. Осажденное железо может быть удалено из жидкого потока при помощи устройства для разделения твердого вещества и жидкости, которое предназначено для удаления твердого железа или же может просто циркулировать при осуществлении процесса так, что оно удаляется полностью или частично в других сепараторах для отделения твердого вещества от жидкости, включенных в схему.

Реакция окисления с получением технической ароматической кислоты обычно также приводит к образованию офф-газа, содержащего испарившийся растворитель и испарившуюся воду. Для снижения потери растворителя весь офф-газ или его часть может быть направлена в дистилляционную колонну, содержащую жидкую флегму, с тем, чтобы газообразная фаза, содержащая низкокипящие компоненты, такие как вода, удалялась из верхней части колонны, а жидкая фаза более высококипящих компонентов, таких как растворитель, возвращалась из нижней части колонны в реактор. Согласно одному из вариантов изобретения перекись добавляют к жидкости, используемой в качестве флегмы, прежде чем она подается в дистилляционную колонну, используемую для обработки офф-газа из реактора окисления для получения технической ароматической кислоты. Таким образом, растворенное железо удаляется из флегмы путем осаждения, при этом снижается возможность образования окиси железа на поверхности насадки и других внутренних поверхностей дистилляционного аппарата.

Согласно другому варианту изобретения перекись добавляют в жидкий поток в процессе очистки ароматической кислоты. Предпочтительно, добавлять перекись в жидкий поток на стадии очистки во время очистки ароматической кислоты. Такой процесс включает гидрирование растворенной технической ароматической кислоты в жидком потоке на стадии очистки с получением растворенной очищенной кислоты. Температура и давление реакции гидрирования выбирают таким образом, чтобы техническая ароматическая кислота оставалась растворенной в жидкой среде на стадии очистки. Обычно температура в реакторе находится в интервале 450-600°F (233-316°С). Давление в реакторе во время гидрирования может находится в интервале от 900 до 1500 ф/дюйм2 (6205-10340 кПа) и обычно составляет от 900 до 1300 ф/дюйм2 (6205-8963 кПа).

После гидрирования температуру и давление жидкого потока стадии очистки, содержащего растворенную очищенную ароматическую кислоту, снижают, что вызывает кристаллизацию очищенной ароматической кислоты, которая может быть отделена от жидкого потока, обычно путем фильтрования. Соответственно, перекись может быть добавлена до фильтрования или другого метода отделения твердого вещества от жидкости, используемого для выделения кристаллической очищенной кислоты из жидкости, так, чтобы осажденное железо могло быть выделено из жидкой среды. Кроме того, перекись может быть добавлена к маточному раствору на стадии очистки после осуществления стадии разделения твердого вещества и жидкости, это дополнительно снижает наличие осажденных твердых железосодержащих частиц в очищенной ароматической кислоте, которая выделяется. Полученный в любом таком случае жидкий поток, также называемый, как указано ранее, маточным раствором стадии очистки, содержит уменьшенные количества растворенного железа. Весь такой маточный раствор или его часть со сниженным содержанием растворенных железосодержащих загрязнений преимущественно используется как флегма для дистилляционной колонны, используемой для отделения растворителя от офф-газа, полученного во время реакции окисления, используемой для получения технической ароматической кислоты. Уменьшение количества растворенных железосодержащих загрязнений таким способом особенно предпочтительно, так как насадка внутри такой дистилляционной колонны особенно восприимчива к образованию на ее поверхности окислов железа вследствие наличия молекулярного кислорода в офф-газе в реакторе окисления. За счет осаждения окислов железа из маточного раствора на стадии очистки до того, как этот маточный раствор используется как флегма для такой дистилляционной колонны, может быть уменьшено образование окислов железа на поверхности насадки в дистилляционной колонне.

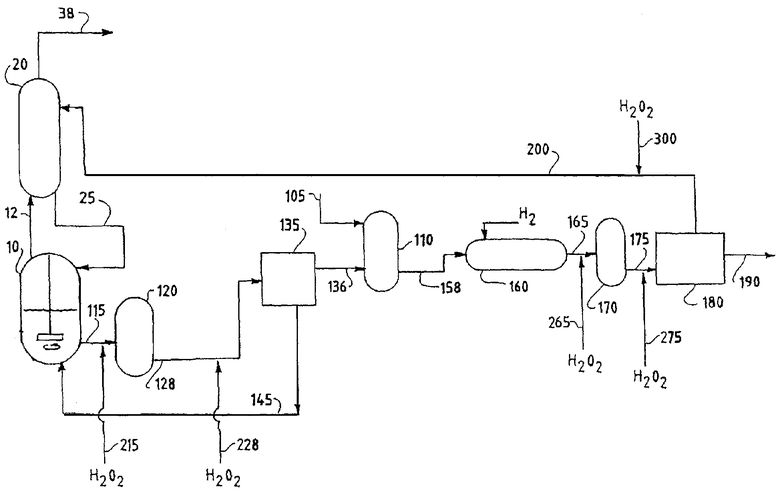

На чертеже показаны варианты изобретения в случае интегрированной схемы, включающей стадию окисления ароматической кислоты и стадию очистки.

Подробное описание изобретения

В соответствии с данным изобретением перекись добавляют в жидкий поток на стадии окисления при получении ароматической кислоты и/или в жидкий поток на стадии очистки или в часть этого потока для осаждения растворенных железосодержащих загрязняющих веществ, которые могут в нем содержаться, при этом снижается образование окислов железа на поверхности оборудования, соприкасающейся с такими жидкими потоками. Действие жидкого потока на железосодержащие поверхности оборудования, используемого во время окисления ароматического сырья и/или очистки, может привести к загрязнению жидкого потока растворенным железом. Предпочтительно, добавлять перекись в жидкий поток после того, как он соприкасался с железосодержащими поверхностями. Полученный обработанный жидкий поток содержит уменьшенные количества растворенного железа по сравнению с растворенным железом, которое содержится в потоках до обработки перекисью.

Соответственно, предпочтительно, чтобы перекись добавляли к жидкому потоку таким образом, чтобы уменьшить дельнейшее действие полученного обработанного жидкого потока на железосодержащие поверхности. Более предпочтительно, чтобы перекись добавлялась к жидкому потоку после того, как он соприкасался с большей частью или значительной частью железосодержащих поверхностей оборудования, которое использовали в процессе окисления ароматических соединений и/или в процессе очистки.

Предпочтительными примерами случаев, когда жидкий поток испытывал действие большей части железосодержащих поверхностей в процессе окисления ароматических соединений и/или в процессе очистки, является жидкий поток сразу же после осуществления стадии разделения твердых веществ и жидкости или непосредственно перед осуществлением этой стадии. Как это станет ясным, перекись может быть введена в один или несколько жидких потоков в одной или нескольких точках по ходу процесса и в непрерывных способах перекись может быть добавлена непрерывно или периодически, как это желательно. Наиболее часто для введения перекиси в жидкость с заданной скоростью непосредственно в технологические трубопроводы или сосуды или в трубопровод, соединенный с этими трубопроводами или сосудами, используется дозированный насос или похожее устройство.

Количество перекиси, добавляемой в жидкий поток, может быть любым, вызывающим осаждение растворенного железа. Эффективными для уменьшения количества растворенного железа количествами перекиси являются значительные избыточные количества по отношению к количествам, которые влияют на работоспособность и эффективность процесса в других аспектах. В конкретном случае осаждению способствует добавление перекиси в жидкий поток на стадии окисления ароматических соединений и/или на стадии очистки в мольном избытке по отношению к растворенному в жидком потоке железу. Количество растворенного железа может быть определено методом ICP (плазменной спектроскопии). Предпочтительно, чтобы перекись не добавлялась в таком количестве, которое вызывает существенное осаждение растворенных каталитических металлов (например, кобальта и марганца) в жидком потоке. Предпочтительно, чтобы количество перекиси не превышало разумные количества. Например, средний специалист может легко определить, когда увеличение количества перекиси оказывает небольшое влияние или не оказывает никакого влияния на процесс осаждения железа. Предпочтительно, чтобы мольное соотношение перекиси к растворенному железу составляло, по меньшей мере, 10:1, более предпочтительно, по меньшей мере, 25:1, еще более предпочтительно, по меньшей мере, 50:1 и, еще более предпочтительно, по меньшей мере, 100:1. В случае крупномасштабного производства ароматической кислоты, включающего стадии окисления и очистки, хорошо подходят мольные отношения в интервале от примерно 5:1 до 100:1, нужные для осаждения соединений железа без значительной потери каталитических металлов, причем отношения от примерно 10:1 до 50:1 особенно подходят, когда перекись добавляют к растворенной ароматической кислоте, которая подвергается очистке, или к маточному раствору на стадии очистки после отделения очищенной кислоты благодаря уменьшенным количествам растворенных каталитических металлов на стадии очистки по сравнению с их количествами в жидких потоках на стадиях процесса или получающихся в результате осуществления этих стадий, таких как окисление, отделение ароматической карбоновой кислоты от жидкой реакционной смеси после окисления и рецикл маточного раствора стадии окисления.

Предпочтительные количества перекиси, которую нужно добавить к жидкому потоку, можно также выразить в отношении к объемной скорости или количества жидкого потока в точке добавления перекиси. В этом случае перекись предпочтительно добавлять в количестве 1-100 г перекиси на 1000 кг жидкого потока, чтобы обеспечить адекватное количество перекиси для осаждения железа без значительного образования твердых частиц каталитических металлов, хотя в общем подходят большие количества, например, до 250 г перекиси на 1000 кг жидкого потока, особенно, в случае таких перекисей, как перекись водорода, низшие алкилперекиси и перекись бензоила, которые совместимы с другими используемыми или образующимися во время окисления или очистки компонентами или же разлагаются на такие совместимые продукты.

Количество растворенного железа в данном жидком потоке может меняться и зависит от нескольких факторов, таких как коррозия и местоположение жидкого потока по ходу всего процесса окисления ароматических соединений и/или очистки. Например, количество растворенного железа обычно составляет до примерно 10 ч/млн. Однако вредными могут быть уже такие количества, как 0,5 ч/млн. Изобретение может быть эффективным при любом содержании растворенного железа, которое имеется или может содержаться в жидком потоке путем регулирования количества перекиси, добавляемой в жидкий поток в зависимости от содержания растворенного железа, которое определяется каким-либо методом анализа.

После обработки жидкого потока путем добавления перекиси для осаждения растворенного железа полученный жидкий поток содержит уменьшенные количества растворенного железа. Предпочтительно, чтобы обработанный жидкий поток содержал не более 6 ч/млн, предпочтительно не более 3 ч/млн, и наиболее предпочтительно не более 0,5 ч/млн, растворенного железа. После добавления перекиси количество растворенного железа предпочтительно снижается, по меньшей мере, на 40 вес.%, более предпочтительно, по меньшей мере, на 70 вес.%, еще более предпочтительно, по меньшей мере, на 85 вес.% и, наиболее предпочтительно, по меньшей мере, на 95 вес.% в расчете на количество растворенного железа, содержавшегося до добавления перекиси.

Для получения технических ароматических карбоновых кислот используют различные металлы, кроме железа, они приводят к осуществлению окисления ароматических соединений и/или очистке жидких потоков, содержащих эти каталитические металлы, растворенные в этих потоках. Несмотря на присутствие таких каталитических металлов перекись может неожиданно применяться для удаления растворенного железа путем осаждения. В некоторых жидких потоках, особенно, в жидких потоках на стадии окисления и в маточных растворах растворенные каталитические металлы обычно содержатся в больших количествах, чем растворенное железо. Удивительно, что эти растворенные металлы, но не железо, не препятствуют осаждению растворенного железа перекисью. Например, в некоторых жидких потоках стадии окисления ароматических соединений и/или стадии очистки весовое отношение растворенных металлов, отличных от железа, к растворенному железу может меняться от 25:1 до 100:1 или более. Весовое отношение растворенного кобальта к растворенному железу в некоторых жидких потоках на стадии окисления ароматических соединений и/или на стадии очистки может составлять от 5:1 до 50:1 или более, а весовое отношение растворенного марганца к растворенному железу может быть от 5:1 до 50:1 или более. Количество растворенных кобальта, марганца и других каталитических металлов, содержащихся в жидком потоке на стадии окисления ароматических соединений и/или на стадии очистки обычно составляет 1-50 ч/млн, или более для каждого такого металла. Преимущественный аспект данного изобретения состоит в том, что перекись не вызывает значительного осаждения и последующего удаления растворенных металлов, входящих в состав катализатора окисления в потоке на стадии окисления ароматических соединений и/или на стадии очистки. Эти растворенные металлы катализатора окисления, предпочтительно, содержатся в жидком потоке после того, как этот жидкий поток обработан перекисью, чтобы можно было повторно использовать эти металлы. Растворенные каталитические металлы, содержащиеся в жидком потоке на стадии окисления ароматических соединений и/или на стадии очистки, предпочтительно, удаляются в количестве не более 30 вес.%, предпочтительно, не более 20 вес.% и, еще более предпочтительно, не более 10 вес.% от количества таких металлов в растворе до его обработки перекисью для удаления растворенного железа, которое может там находиться. Растворенный кобальт удаляется, предпочтительно, в количестве не более 15 вес.%, предпочтительно, не более 10 вес.% и, наиболее предпочтительно, не более 5 вес.%. Растворенный марганец в жидком потоке на стадии окисления ароматических соединений и/или на стадии очистки удаляется, предпочтительно, в количестве не более 15 вес.%, предпочтительно, не более 10 вес.% и, наиболее предпочтительно, не более 5 вес.%. Как это очевидно, значительное сохранение растворенных металлов катализатора окисления в жидком потоке особенно желательно в случае маточного раствора стадии окисления и других жидкостей, которые следует возвратить на стадию окисления.

Данное изобретение особенно пригодно для процесса окисления с целью получения технической терефталевой кислоты и/или для процесса очистки ароматической кислоты для очистки технической терефталевой кислоты. Обычно, получение технической терефталевой кислоты включает каталитическое окисление пара-ксилола с образованием сырой терефталевой кислоты, которая может также включать частично окисленные побочные продукты, такие как п-толуиловую кислоту и 4-карбоксибензальдегид. Согласно данному изобретению перекись используют для осаждения или регулирования количества растворенного железа в маточном растворе, который обычно содержит значительные количества терефталевой кислоты, а также способные к окислению органические примеси, которые обычно содержатся в гораздо большем количестве, чем растворенное железо, но не влияют на процесс осаждения растворенного железа, что является удивительным. Например, в типичном жидком потоке весовое отношение окисляющихся органических примесей к растворенному железу может составлять до 50000:1, причем в жидких потоках стадии окисления наблюдаются гораздо более высокие отношения, например, 1000:1 или выше, чем в жидких потоках на стадии очистки, где они составляют, например, от 100:1 до 10000:1.

Перекиси, пригодные для использования по изобретению, имеют общую формулу Ri-О-О-R2, где R1 и R2, одинаковые или разные, обозначают водород или углеводородную группу. Предпочтительными являются перекиси, у которых R1 и R2 в формуле одинаковые или разные и выбраны из водорода, C1-8-алкила, C1-8-алкенила, C1-8-алкинила, С6-12-ацила, бензоила или бензоила, замещенного С1-С4-низшим алкилом. Могут быть использованы комбинации двух или более перекисей, которые вводятся в одной или более данных тачках по ходу процесса или же каждая перекись вводится в разных точках. Примеры перекисей, пригодных для использования по изобретению включают перекись водорода, дитрет.бутилперекись, перекись дибензоила, гидроперекись трет.бутила. Благодаря, по меньшей мере частично, сравнительно низкой стоимости и легкости обращения наиболее предпочтительной является перекись водорода.

Перекиси, используемые согласно изобретению, являются сравнительно чистыми, которые коммерчески доступны как перекиси химические и пищевые. Предпочтительно, чтобы степень чистоты была такой, чтобы примеси сульфатов содержались в количестве 500 ч/млн, или менее и, более предпочтительно, менее 100 ч/млн. Если желательно, можно применять более чистые формы, такие, которые используются в производстве полупроводников, хотя большая степень чистоты может не обеспечить большей эффективности процесса по изобретению. Менее чистые формы могут содержать примеси, такие как сульфаты в нежелательных больших количествах. При использовании согласно изобретению, предпочтительно, применять перекись в виде раствора в воде или другом растворителе, совместимом с процессом получения ароматической кислоты и/или очистки для облегчения технологических проблем и устранения коррозии, например, резервуаров, насосов, трубопроводов, используемых для хранения и добавления перекиси в жидкие потоки по ходу процесса. Предпочтительно, вводить перекись с концентрацией 0,1-70 вес.% в растворе, причем конкретные концентрации меняются в зависимости от расположения точки или точек добавления перекиси, интеграции оборудования, которое нужно использовать наряду с другим оборудованием, типа перекиси и других факторов, как это очевидно для специалистов в данной области.

Вследствие увеличения разложения перекиси с повышением температуры оказался удивительным тот факт, что перекись способна к осаждению растворенного железа, а не к разложению, когда она добавляется в реакционный поток на стадии окисления ароматических соединений и/или на стадии очистки, имеющий высокую температуру, например выше 200°F (93°C). Согласно данному изобретению перекись способна эффективно осаждать растворенное железо в потоке на стадии окисления ароматических соединений и/или на стадии очистки при температуре, превышающей 200°F (93°С) или 300°F (149°C). Однако перекись добавляют в поток на стадии окисления ароматических соединений и/или очистки при достаточно низкой температуре, так что перекись вызывает осаждение растворенного железа до того, как она разлагается. Соответственно, предпочтительно добавлять перекись в маточный раствор или другой жидкий поток при температуре не выше 500°F (260°C), более предпочтительно, не выше 400°F (204°C).

Согласно одному из вариантов данного изобретения перекись добавляют к жидкому потоку на стадии очистки во время очистки ароматической кислоты, которая включает гидрирование технической ароматической кислоты. Данное изобретение можно применять для любого способа очистки ароматической кислоты, известного из уровня техники, эти способы, например, описаны в патентах США 5354898 и 5362908, содержание которых включено в данное описание в качестве ссылок. Обычно способ очистки ароматической кислоты включает гидрирование растворенной технической ароматической кислоты в жидком потоке на стадии очистки, включающем растворитель, с получением растворенной очищенной ароматической кислоты. Растворенная очищенная ароматическая кислота затем кристаллизуется и полученная твердая очищенная кислота выделяется из жидкого потока, обычно фильтрованием. Перекись можно добавлять в жидкий поток на стадии очистки в любой точке по ходу процесса, но для того чтобы избежать применения высоких температур гидрирования, перекись добавляют, предпочтительно, после гидрирования. Перекись может быть добавлена после кристаллизации, но до отделения кислоты (фильтрованием), так чтобы осажденное железо могло быть выделено из жидкого потока на стадии очистки вместе с очищенной ароматической кислотой. Или же перекись добавляют после выделения кристаллизованной очищенной ароматической кислоты к маточному раствору на стадии окисления, который целиком или частично возвращают в цикл. Наиболее предпочтительно добавлять перекись в такой маточный раствор на стадии очистки после отделения очищенной ароматической кислоты, полученный поток возвращают в цикл в качестве флегмы на дистилляцию офф-газа из реактора окисления, где получается ароматическая кислота.

Данное изобретение может быть использовано в процессе очистки ароматической кислоты, когда техническую ароматическую кислоту (например, сырую терефталевую кислоту) растворяют в жидком потоке стадии очистки, который содержит растворитель, и обрабатывают водородом в автоклаве в первой зоне реакции, содержащей катализатор гидрирования. Катализатор гидрирования в автоклаве обычно содержит один или несколько активных компонентов катализатора гидрирования, нанесенных на носитель. Носитель обычно находится в виде гранул, хотя могут применяться таблетки или другие формы в виде частиц. Если применяют гранулы, их средний размер равен от -2 меш до -12 меш (U.S.Sieve Series), более предпочтительно, от -4 меш до -8 меш. Носитель, предпочтительно, представляет собой активный углерод, более предпочтительно, древесный уголь кокосовой пальмы. Такой активный углерод обычно имеет площадь поверхности, равную, по меньшей мере, 600 м2/г (N2, метод BET), предпочтительно, от 800 м2/г до 1500 м2/г. Хотя активный углерод, полученный из древесного угля кокосовой пальмы, в форме гранул является предпочтительным материалом для носителя катализатора гидрирования, можно применять и другие пористые углеродные материалы, окислы металлов или другие носители или подложки.

Катализатор гидрирования содержит, по меньшей мере, один активный компонент катализатора гидрирования. Особенно подходящими каталитическими компонентами гидрирования являются металлы VIII Группы Периодической таблицы элементов (версия IUPAC), включая палладий, платину, родий, осмий, рутений, иридий и их смеси. Каталитический компонент катализатора гидрирования может быть осажден на угле или другом носителе любым подходящим способом, например, путем обработки носителя раствором одного или нескольких соединений растворимых металлов VDI Группы, такого как хлорид палладия, с последующей сушкой для удаления избытка растворителя или добавлен к такому носителю.

Предпочтительно, чтобы содержание металла VIII Группы на носителе находилось в интервале от 0,01 до 2 вес.% в расчете на общий вес катализатора, где общий вес означает сумму весов сухого углеродного носителя и активного компонента гидрирования. Более предпочтительно, чтобы содержание металла VIII Группы на углеродном носителе равнялось 0,2-0,8 вес.%.

Подходящие катализаторы и носители для них, пригодные для осуществления данного изобретения, относящиеся к очистке ароматических кислот, описаны, например, в патентах США №№4394299, 4629715, 4728630 и 4892972. Подходящий катализатор палладий на угле может быть получен, например, в Engelhard Corporation, Edison, N.Y. Подходящие катализаторы родий на угле могут быть также получены в Engelhard Corporation.

Подходящим реактором для осуществления гидрирования является любой реакционный сосуд, который может выдержать температуру и давление, используемые для гидрирования технической ароматической кислоты, растворенной в растворителе для очистки. Предпочтительной конфигурацией реактора является цилиндрический реактор, ось которого расположена вертикально, содержащий катализатор гидрирования в фиксированном слое. Согласно предпочтительному варианту техническая ароматическая кислота, растворенная в растворителе для очистки, добавляется в реакционный сосуд в точке, расположенной в верхней части реакционного сосуда и вблизи нее, а техническая ароматическая кислота, растворенная в жидкой среде, стекает вниз, проходя через слой катализатора гидрирования, находящийся в реакционном сосуде, в присутствии газообразного водорода, при этом примеси реагируют с газообразным водородом.

Согласно этому предпочтительному варианту техническая ароматическая кислота подвергается очистке и очищенный продукт удаляют из реакционного сосуда в точке, расположенной в нижней части реактора или вблизи этой нижней части.

Катализатор гидрирования, предпочтительно, содержащий углеродный носитель и активный компонент катализатора гидрирования, нанесенный на носитель, удерживается в реакционном сосуде экраном или другим средством, которое удерживает частицы катализатора в реакторе и все же обеспечивает довольно свободное прохождение технической ароматической кислоты, растворенной в жидком потоке на стадии очистки. Средствами, используемыми для удержания частиц катализатора, может быть плоское сетчатое сито или экран, изготовленный из близко расположенных друг к другу рядов проволоки. Другие подходящие средства для удержания катализатора включают, например, трубчатый экран Джонсона или перфорированную пластину. Средство для удержания частиц катализатора изготовлено из материала, который является стойким к коррозии и имеет соответствующую прочность, чтобы эффективно удерживать слой катализатора.

Наиболее предпочтительно, чтобы это средство для удержания частиц катализатора имело отверстия размером 1 мм и менее и было изготовлено из такого металла, как нержавеющая сталь, титан или Hastelloy С.

Реактор может работать несколькими способами. Например, заданный уровень жидкости поддерживается в реакторе и туда подается водород для поддержания в реакторе заданного давления со скоростью, достаточной для поддержания заданного уровня жидкости. Разница между действительным давлением в реакторе и давлением паров жидкого потока на стадии очистки представляет собой парциальное давление водорода в паровом пространстве реактора. Если же водород подают иначе в смеси с инертным газом, таким как азот, разница между действительным давлением в реакторе и давлением паров раствора технической кислоты представляет собой объединенное парциальное давление водорода и инертного газа, смешанного с ним. В этом случае парциальное давление водорода может быть рассчитано исходя из известных относительных количеств водорода и инертного газа, содержащихся в смеси.

Согласно еще одному методу реактор может быть заполнен жидким потоком стадии очистки таким образом, чтобы в реакторе не осталось пространства, заполненного парами. То есть реактор может работать как гидравлически заполненная система с растворенным водородом, подаваемым в реактор путем регулирования потока. В этом случае концентрацией водорода в растворе можно управлять путем регулирования скорости подачи водорода в реактор. Если это желательно, можно рассчитать величину парциального давления псевдоводорода исходя из концентрации водорода в растворе, которая, в свою очередь, может быть скоррелирована со скоростью подачи водорода в реактор.

В случае, когда регулирование процесса проводят путем изменения парциального давления водорода, парциальное давление водорода в реакторе, предпочтительно, находится в пределах от 10 ф/дюйм2 до 200 ф/дюйм2 (69-1379 кПа) или выше в зависимости от номинального значения рабочего давления, степени загрязнения вышеупомянутой технической ароматической кислоты, активности и срока службы частиц катализатора и других технологических параметров, известных специалистам. В случае, когда регулирование процесса проводят изменением концентрации водорода в подаваемом растворе, последний является ненасыщенным по отношению к водороду, и сам реактор является гидравлически заполненным. Таким образом, регулирование скорости потока водорода, подаваемого в реактор, приведет к желательному контролю концентрации водорода в растворе. В общем, количество водорода, которое должно быть подано в реактор, где производится очистка, в условиях реакции, конечно, является достаточным для осуществления желательного гидрирования.

Объемная скорость обозначающая количество технической ароматической кислоты на вес катализатора в час, во время гидрирования обычно равна от 1 час-1 до 25 час-1, предпочтительно, от 2 час-1 до 15 час-1. Время пребывания жидкого потока стадии очистки в слое катализатора меняется в зависимости от объемной скорости.

После гидрирования поток, содержащий теперь очищенную ароматическую кислоту и растворитель, удаляют из реактора и охлаждают до температуры кристаллизации. Температура кристаллизации является достаточно низкой (например, 160°С или ниже) для прохождения кристаллизации очищенной ароматической кислоты, при этом в жидкой фазе образуются кристаллы. Температура кристаллизации является достаточно высокой, чтобы примеси и продукты их восстановления (продукты, полученные в результате гидрирования) оставались растворенными в жидкой фазе. Затем жидкость, содержащая растворенные примеси и продукты их восстановления, отделяется (обычно путем фильтрования) от кристаллизованной очищенной ароматической кислоты.

Предпочтительно, добавлять перекись к жидкому продукту после кристаллизации, для того, чтобы избежать высоких температур во время гидрирования. После добавления перекиси образуется осадок железа, который затем может быть отделен (например, отфильтрован) от жидкости вместе с кристаллической очищенной ароматической кислотой.

Как уже указывалось, окись железа может быть вредной, когда она образуется на титансодержащих поверхностях оборудования вследствие воздействия на это оборудование жидкого потока стадии окисления ароматических соединений и/или стадии очистки, загрязненного растворенным железом. Соответственно, предпочтительно добавлять перекись к жидкому потоку для осаждения растворенного железа прежде, чем он будет контактировать с титансодержащими поверхностями оборудования.

Например, перекись предпочтительно добавлять к флегме, прежде, чем ее подают в дистилляционную колонну, используемую в процессе окисления ароматических соединений. В случае некоторых способов, таких, в которых объединены окисление ароматических соединений и очистка, флегма может содержать жидкий поток стадии очистки (например, маточный раствор) в качестве своего компонента. Данное изобретение может быть использовано для осаждения или регулирования количеств растворенных железосодержащих загрязнений в жидком потоке стадии очистки или его части до того, как он вводится в качестве компонента флегмы дистилляционной колонны. Во время осуществления окисления ароматических соединений дистилляционные колонны обычно используют для отделения низкокипящих компонентов (например, воды) от высококипящих (например, реакционного растворителя). Конкретно, дистилляционная колонна может быть применена в процессе окисления ароматических соединений, включающем введение сырья (например, параксилола) в реактор в присутствии растворителя карболовой кислоты, катализатора окисления и источника молекулярного кислорода (обычно воздуха). В реакторе происходит экзотермическое окисление с получением технической ароматической кислоты и офф-газа, который выходит из реактора. Этот офф-газ содержит пары алифатической карболовой кислоты, пары воды (побочный продукт реакции) и молекулярный кислород. Все количество или часть офф-газа направляют в нижнюю часть дистилляционной колонны, а флегма добавляется в верхнюю часть колонны для охлаждения офф-газа по мере того, как он поднимается в колонне и контактирует с насадкой или тарелками дистилляционной колонны. По мере того, как происходит охлаждение офф-газа, его высококипящие компоненты, такие как растворитель, используемый при получении карбоновой кислоты окислением, мигрируют в нижнюю часть колонны и могут быть возвращены, по меньшей мере, частично, в реактор. Низкокипящие компоненты, такие как вода, мигрируют в верхнюю часть колонны, откуда они могут быть удалены. Таким образом, дистилляционная колонна облегчает рецикл растворителя и одновременно облегчает удаление воды, побочного продукта реакции окисления. Примеры дистилляционных колонн, используемых по изобретению, описаны в патентах США №№5612007 и 5723656, содержание которых включено в данное описание в качестве ссылок. Пар высокого давления или другой верхний газ со стадии дистилляции может быть источником энергии, которая может быть выделена, например, при помощи экспандера. Другой пример способа, использующего дистилляционную колонну для обработки офф-газа из реактора окисления ароматических соединений с конденсацией части верхнего газа из дистилляционной колонны и возвращением конденсата в качестве флегмы в дистилляционную колонну, описан в патенте США №6504051, который также включен в данное описание в качестве ссылки.

Поскольку офф-газ, который вступает в контакт с флегмой, содержит молекулярный кислород, особенно важно снизить количество растворенного железа в флегме, чтобы предотвратить его окисление и возникающее образование окисла железа на поверхности внутри дистилляционной колонны. Это может быть осуществлено путем добавления перекиси к компонентам жидкой флегмы и/или к самой флегме с последующим значительным осаждением растворенного железа до подачи флегмы в дистилляционную колонну. Промежуток времени для осуществления значительного осаждения (то есть время пребывания) зависит от различных факторов, включая количество растворенного железа, которое нужно осадить. Типичное время пребывания составляет 5-30 секунд.

Контрольные варианты осуществления легче понять со ссылкой на чертеж, который отражает интегрированный процесс, включающий стадии окисления ароматических соединений и очистки ароматической кислоты.

Процесс окисления ароматических соединений начинается в перемешиваемом реакторе (10), в то время как процесс очистки начинается в сосуде для суспензии (110).

При осуществлении процесса окисления ароматических соединений исходные материалы (не показано) вводят в реактор (10). Эти исходные материалы включают сырье, растворитель, катализатор и кислород. Сырье представляет собой ароматическое соединение, замещенное, по меньшей мере, одной окисляющейся группой, такой как алкил, или ацил, или их сочетание. Типичное сырье, пригодное для окисления с получением ароматических кислот, включает ортоксилол, метаксилол, параксилол, 1,5-диметилнафталин, 2,6-диметилнафталин и др. Растворитель может быть любой алифатической или ароматической карбоновой кислотой и, предпочтительно, представляет собой С2-С5-алифатическую карболовую кислоту, более предпочтительно, уксусную кислоту. Катализатор обычно включает кобальт, марганец и бром. Подходящим источником кислорода является воздух, хотя могут быть использованы чистый кислород, воздух, обогащенный кислородом, и другие подходящие кислородсодержащие газы. В присутствии растворителя, катализатора и кислорода сырье окисляется в жидкой реакционной смеси с образованием соответствующей технической ароматической кислоты. Например, параксилол окисляется с образованием сырой терефталевой кислоты. Часть такой технической ароматической кислоты, образовавшейся при окислении, осаждается из жидкой реакционной смеси, при этом образуется суспензия с твердой фазой, содержащей техническую ароматическую кислоту, и жидким потоком, содержащим растворитель, воду и не прореагировавшее исходное сырье. Реакция окисления проводится в условиях, которые приводят к образованию офф-газа, который включает воду и пары растворителя, обычно с неизрасходованным кислородом, инертными газами из источника кислорода, содержатся также газообразные побочные продукты. Офф-газ удаляется из пространства для паров в реакторе в дистилляционную колонну (20) по линии (12).

Суспензия из реактора окисления (10) вводится в кристаллизатор (120), в котором температура и давление снижаются и из жидкой фазы осаждаются дополнительные количества ароматической кислоты. Эту суспензию предпочтительно направлять в дополнительные кристаллизаторы (не показаны), соединенные последовательно, в которых температура и давление постепенно снижаются в каждом следующем аппарате. Такое постепенное снижение давления и температуры позволяет провести более эффективное осаждение технической ароматической кислоты. После снижения температуры суспензии и давления до соответствующей величины, суспензию направляют на стадию разделения твердых веществ и жидкости (135) по линии (128), где техническая ароматическая кислота выделяется из жидкого потока стадии окисления. Этот выделенный жидкий поток известен также как «маточный раствор стадии окисления». Хотя для разделения твердого вещества и жидкости можно использовать сепаратор (135), применение центрифуги и фильтрующего устройства является предпочтительным.

После разделения твердой фазы и жидкости (135), по меньшей мере, часть маточного раствора стадии окисления может быть по линии (145) возвращена в реактор (10), в то время как техническая ароматическая кислота по линии (136) направляется в сосуд для суспензии (110), где начинается процесс очистки. Твердая фаза, включающая техническую ароматическую кислоту, может быть высушена и/или направлена на хранение до начала процесса очистки. В сосуде (110) техническая ароматическая кислота смешивается с водой, подаваемой по линии (105), и затем направляется в реактор гидрирования (160), где техническая ароматическая кислота растворяется в воде и обрабатывается водородом при повышенных температуре и давлении. Эффлюент из реактора гидрирования (160) направляется в кристаллизатор (170), в котором температура и давление понижаются, что приводит к осаждению очищенной ароматической кислоты. В кристаллизаторе (170) образуется суспензия, содержащая твердую фазу, включающую очищенную ароматическую кислоту и жидкий поток стадии очистки, содержащий воду и не осажденную кислоту. Эту суспензию, предпочтительно, направлять в дополнительные соединенные последовательно кристаллизаторы (не показаны), в которых температура и давление понижаются постепенно в каждом последовательном сосуде. Такое постепенное снижение давления и температуры позволяет осуществить более эффективное осаждение очищенной ароматической кислоты. После понижения температуры суспензии и давления до соответствующей величины она направляется в сепаратор (180) для разделения твердых веществ и жидкости, где очищенная ароматическая кислота отделяется от жидкой среды.

Выделенный жидкий поток со стадии окисления называют также «маточным раствором стадии очистки». Хотя для отделения твердых веществ от жидкости (180) можно применять любое подходящее устройство, предпочтительно, применять центрифугу или фильтровальное устройство.

С использованием процесса окисления и очистки, изображенного на чертеже, различные жидкие потоки могут войти в контакт с железосодержащим оборудованием (например, из нержавеющей стали), при этом в этих жидких потоках появляется растворенное железо. Например, трубопроводы для передачи жидкостей, обозначенные 115, 128, 145, 158, 165, 175 и 200, могут иметь поверхности, изготовленные из железосодержащих материалов (например, из нержавеющей стали), с которыми контактируют жидкие потоки, проходящие по этим линиям.

Кроме того, сосуды, обозначенные 110, 160, 170 и 180, могут иметь поверхности, изготовленные из железосодержащих материалов (например, из нержавеющей стали), которые контактируют с жидкими потоками, получаемыми или проходящими в этом оборудовании. Растворенные железосодержащие загрязнения могут привести к образованию осадков окисла железа на различных элементах оборудования и трубопроводов, изображенных на чертеже.

В соответствии с настоящим изобретением образование осадка окислов железа на поверхности оборудования снижается или регулируется путем добавления перекиси к жидкому потоку на стадии окисления ароматических соединений и/или на стадии очистки, при этом растворенное железо осаждается. Более предпочтительно, для того чтобы увеличивать удаление растворенного железа путем осаждения, перекись добавляют к жидкому потоку в промежуток времени (время пребывания) до того, как жидкий поток направляют на стадию разделения твердого вещества и жидкости, с тем, чтобы вызвать достаточное осаждение растворенного железа. Наиболее предпочтительно, чтобы осажденное железо, по меньшей мере, в значительной степени, удалялось из жидкого потока на такой стадии разделения твердых веществ и жидкости. Предпочтительно добавлять перекись вверх по потоку на стадии разделения твердых веществ и жидкости.

Согласно другому варианту перекись добавляют в, по меньшей мере, одной точке вниз по потоку из сепаратора для разделения твердого вещества и жидкости. Если это желательно, удаление осажденных твердых частиц железа может быть достигнуто при помощи одного или нескольких фильтров или других устройств для разделения твердых веществ и жидкости, которые имеются в технологической схеме или добавлены для удаления твердых частиц железа. Время пребывания перекиси в жидком потоке зависит от различных факторов, включая количество растворенного железа, которое должно быть осаждено. Обычно время пребывания равно, по меньшей мере, 5 секундам.

Как показано на чертеже, перекись (например, H2О2) добавляют, например, по линии (215) и/или по линии (228) до того, как жидкий поток, содержащий суспензию технической ароматической кислоты, вводится в сепаратор (135) для разделения твердых веществ и жидкости.

Кроме того, или альтернативно перекись добавляют (например, по линии (265) и/или (275)) до того, как жидкий поток с добавкой суспензии очищенной ароматической кислоты вводится в сепаратор (180) для разделения твердых веществ и жидкости.

Согласно другому варианту изобретения перекись добавляют в жидкий поток, который используется как флегма в дистилляционной колонне, прежде чем поток направляют в колонну. Добавление перекиси вызывает осаждение растворенного железа, содержащегося в жидкой флегме, при этом уменьшается количество растворенного железа, способного к образованию окисла железа на внутренних поверхностях дистилляционной колонны, таких насадок, когда флегма поступает в дистилляционную колонну.

Предпочтительно, чтобы увеличивать степень удаления путем осаждения растворенного железа, добавлять перекись к флегме, по меньшей мере, за 5 секунд до того, как флегма направляется в дистилляционную колонну. Как показано на чертеже, перекись направляют по линии (300) во флегму, передаваемую по линии (200) в дистилляционную колонну (20). Согласно варианту, показанному на чертеже, флегма в дистилляционной колонне (20) содержит, по меньшей мере, часть маточного раствора, полученного после отделения очищенной ароматической кислоты в сепараторе (180). Поскольку добавление перекиси не вызывает значительного осаждения растворенных каталитических металлов со стадии окисления (например, кобальта и/или марганца), рецикл этих каталитических металлов вместе с растворителем, применявшимся при окислении, или с растворителем и водой из дистилляционной колонны в реактор окисления по линии (25) меньше связан с проблемами, связанными с образованием окисла железа на насадке дистилляционной колонны (20).

Добавление перекиси в жидкий поток можно осуществить любым известным методом. Например, можно подавать перекись насосом из резервуара в трубопровод, ведущий к линии, содержащей жидкий поток. Резервуар, предпочтительно, выдерживать при температуре, обеспечивающей предотвращение неприемлемого разложения, например, при температуре между примерно 0°С и примерно 50°С, предпочтительно, между примерно 0°С и примерно 30°С. Как показано на чертеже, перекись может быть закачана из резервуара (не показан) в одну или несколько линий 215, 228, 265, 275 и 300, которые соответственно соединены и направляют перекись в линии 115, 128, 165, 175 и 200. Хотя перекись добавляют практически в любой удобной точке по ходу процесса, изображенного на чертеже, предпочтительно, ее добавлять к жидкости, содержащейся или образующейся на одной или нескольких стадиях процесса: отделение технической ароматической кислоты от жидкого потока стадии окисления; образование раствора на стадии очистки технической ароматической кислоты в растворителе для очистки; выделение очищенной ароматической кислоты из реакционной смеси, полученной при гидрировании, или рецикл маточного раствора стадии очистки.

Примеры

В Примерах 1-4 перекись водорода (Н2О2) была добавлена к маточному раствору на стадии очистки для того, чтобы вызвать осаждение растворенного железа. Для всех этих примеров маточный раствор стадии очистки был получен из маточного раствора стадии очистки терефталевой кислоты. Очистку терефталевой кислоты проводили гидрированием сырой терефталевой кислоты, растворенной в растворителе для очистки, содержащем воду, с получением растворенной очищенной терефталевой кислоты, кристаллизацией очищенной терефталевой кислоты и выделением очищенной терефталевой кислоты из растворителя. Маточный раствор стадии очистки, использованный в Примерах 1-4, представлял собой маточный раствор после отделения терефталевой кислоты. В Примере 1 ICP (плазменная спектроскопия) проводилась с использованием Spectro Flame Compact S, полученного от Spectro Analytical UK Limited. В примерах 2-4 ICP проводили на спектрометре S.A.J.Y. Ultima, изготовленном Jobin Yvon Inc. of Edison, New Jersey.

Пример 1

Около 400 мл маточного раствора стадии очистки нагревали до 80°С и фильтровали. Анализ фильтрата методом ICP показал, что содержание железа составляет 0,47 ч/млн. Затем к маточному раствору добавили около 1 мл 30%-ной водной перекиси. Через примерно 10-15 секунд отфильтровывали образец маточного раствора стадии очистки, анализ фильтрата показал, что количество растворенного железа снизилось до 0,3 ч/млн. Как показывает этот пример, количество растворенного железа в маточном растворе стадии очистки снизилось в результате добавления перекиси.

Пример 2

Примеры 2а и 2b проводили, чтобы показать, что растворенное железо может быть осаждено из маточного раствора стадии очистки даже в присутствии значительного количества растворенного марганца (Mn) при температуре 300°F (149°C).

Для Примеров 2а-2b маточный раствор стадии очистки отфильтровывали при комнатной температуре для удаления успендированной твердой терефталевой кислоты анализировали методом ICP для определения количеств растворенных металлов до использования. В этих примерах использовали проточный реактор для непрерывной обработки маточного раствора стадии очистки перекисью водорода. Реактор состоял из вертикального трубчатого аппарата, изготовленного из титана (внутренний диаметр 1 дюйм (2,54 см), длина 12 дюймов (30, 48 см)), заполненного стеклянными сферами размером 3 мм. Трубчатый реактор нагревали при помощи внешнего электрообогрева до 300°F (149°C), температура измерялась внутренними термопарами. Маточный раствор стадии очистки закачивали из резервуара в основную линию, соединенную с реактором, этот раствор протекал через реактор по направлению вверх со скоростью 1 л/час. В Примере 2а перекись водорода не использовали. В Примере 2b 25 мл/час 0,03 вес.%-ной перекиси водорода (водный раствор) закачивали из резервуара через линию передачи, соединенную с основной линией до реактора. Полученный объединенный поток маточного раствора стадии очистки и раствора перекиси водорода, содержащий 7,5 ч/млн, перекиси водорода, подавали по короткой предварительно нагретой линии и затем вверх по трубчатому реактору при давлении 185 ф/дюйм2 (1274 кПа) и температуре 300°F (149°С). Рассчитанное время пребывания жидкости в реакторе составляло около 5 минут. Продукт, вытекающий из реактора, проходил через теплообменник, регулятор обратного давления и затем в сосуд для отбора образцов, где отбирались периодические образцы жидкости. Жидкие образцы после фильтрования анализировали на содержание растворенных металлов методом ICP.

Результаты Примеров 2а и 2b, приведенные в Таблице I, показывают эффективность обработки перекисью водорода для удаления железа (Fe) из маточного раствора стадии очистки, даже в присутствии заметного количества марганца (Mn). В Примере 2а, где перекись не применялась, достигали 10 вес.% удаления железа. Полагают, что небольшие количества кислорода вызывали это номинальное удаление железа за счет окисления и образования окисла железа. В Примере 2b, где перекись использовалась, удалялось 90 вес.% железа.

** среднее значение для 2 образцов, отобранных через 4-5,5 ч по ходу поток

*** среднее значение для 3 образцов, отобранных через 5-23 ч по ходу поток

Пример 3

Примеры 3а и 3b осуществляли для того, чтобы показать, что растворенное железо может быть осаждено из маточного раствора стадии очистки даже в присутствии больших количеств растворенного кобальта (Со) и марганца (Mn) и при температуре 300°F (149°C).

Для Примеров 3а-3b маточный раствор стадии очистки фильтровали при комнатной температуре для удаления суслендированной твердой терефталевой кислоты и анализировали методом ICP для определения количеств растворенных металлов до использования.

В этих примерах использовали проточный реактор, как в Примере 2, для непрерывной обработки маточного раствора стадии очистки. Маточный раствор стадии очистки протекал через реактор по направлению вверх со скоростью 1 л/ч. В Примере 3а перекись водорода не применяли. В Примере 3b 25 мл/час 0,03 вес.%-ного раствора перекиси водорода (водной) при помощи насоса подавали из резервуара по линии, связанной с основной линией подачи до реактора. Полученный объединенный поток маточного раствора стадии очистки и раствора перекиси водорода, содержащий 7,5 ч/млн, перекиси водорода, пропускали по короткой линии с предварительным нагревом и затем вверх через трубчатый реактор при давлении 185 ф/дюйм2 (1274 кПа) и температуре 300°F (149°C). Время пребывания жидкости в реакторе составляло примерно 5 минут. Поток из реактора пропускали через теплообменник, регулятор обратного давления и затем подавали в сосуд, откуда периодически отбирали образцы. Жидкие образцы после фильтрации анализировали методом ICP на содержание растворенных металлов.

Результаты, полученные в этих Примерах 3а и 3b, приведенные в Таблице II, показывают эффективность обработки перекисью водорода для удаления железа (Ре) из маточного раствора стадии очистки даже в присутствии заметных количеств кобальта (Со) и марганца (Mn). В Примере 3а, когда перекись не использовалась, достигалась степень удаления растворенного железа, равная 28 вес.%. Полагают, что это номинальное удаление железа путем окисления и образования окисла железа вызвано небольшими количествами кислорода. В Примере 3b, где перекись использовалась, степень удаления растворенного железа была равна 75 вес.%.

** среднее значение для 4 образцов, отобранных через 2-8 ч в процессе работы.

Пример 4

Пример 4 проводили, чтобы показать, что растворенное железо может быть осаждено из маточного раствора стадии очистки даже в присутствии терефталевой кислоты и заметных количеств кобальта (Со) и марганца (Mn).

Маточный раствор стадии очистки отфильтровывали при комнатной температуре для удаления суспендированной твердой терефталевой кислоты и анализировали методом ICP для определения количеств растворенных металлов до использования. Терефталевую кислоту добавляли к отфильтрованному маточному раствору стадии очистки, получая концентрацию суспендированной терефталевой кислоты в маточном растворе стадии очистки, равную 0,1 вес.% (1000 ч/млн). В этом примере использовали, как и в Примере 2, проточный реактор, где обрабатывали непрерывно маточный раствор на стадии очистки перекисью водорода. Маточный раствор стадии очистки подавали в реактор вверх со скоростью 1 л/ч. В этом примере 25 мл/час 0,03 вес.%-ного раствора перекиси водорода (водной) подавали насосом из резервуара по линии, связанной с основной линией подачи до реактора. Полученный объединенный поток маточного раствора и перекиси водорода, содержащий 7,5 ч/млн, перекиси водорода, пропускали по короткой линии предварительно нагретой линии и подавали вверх в трубчатый реактор при давлении 185 ф/дюйм2 (1274 кПа) и температуре 300°F (149°C). Время пребывания жидкости в реакторе составляло примерно 5 минут. Поток из реактора пропускали через теплообменник, регулятор обратного давления и затем подавали в сосуд, откуда периодически отбирали образцы. Жидкие образцы после фильтрации анализировали методом ICP на содержание растворенных металлов.

Результаты Примера 4, приведенные в Таблице III, показывают эффективность обработки перекисью водорода для удаления железа (Fe) из маточного раствора стадии очистки даже в присутствии терефталевой кислоты и заметных количеств кобальта (Со) и марганца (Mn).

Пример 5.

В этом примере перекись добавляли в процессе обычной работы промышленного реактора, где проводилось окисление ароматического сырья, включающего параксилол, с получением сырой терефталевой кислоты и очистка полученной сырой кислоты. Окисление проводили в жидкой фазе в растворителе, содержащем уксусную кислоту и воду, в присутствии катализатора, содержащего кобальт и марганец с источником брома в качестве промотора и воздуха в качестве источника кислорода, офф-газ из реактора окисления, содержащий пары воды и уксусной кислоты, подавали в дистилляционную колонну, снабженную титановой насадкой и жидкой флегмой. Химическая перекись водорода покупалась в виде 50 вес.%-ного раствора в воде, закачивалась по линии подачи, в которой она смешивалась с потоком деминерализованной воды для разбавления перекиси до концентрации примерно 0,3 вес.%, в суспензию твердой очищенной терефталевой кислоты, которую подавали на фильтр для отделения твердой кислоты от жидкости. Содержание растворенного железа в жидкости равнялось примерно 0,7-0,8 ч/млн, по весу. Раствор перекиси водорода инжектировали со скоростью, обеспечивающей примерно 10-20 г перекиси водорода на 1000 кг суспензии стадии очистки, подаваемой на фильтр. Опыт проводили с двумя интервалами, каждый из которых длился примерно от  до

до  часов. Очищенная терефталевая кислота, полученная в результате этого процесса, содержала достаточное количество окрашивающих примесей, но не содержала практически железа и по остальным показателям была сравнима с продуктом, полученным без добавления перекиси.

часов. Очищенная терефталевая кислота, полученная в результате этого процесса, содержала достаточное количество окрашивающих примесей, но не содержала практически железа и по остальным показателям была сравнима с продуктом, полученным без добавления перекиси.

В Таблице IV показано содержание железа, остающегося в жидкости, после обработки перекисью.

Как видно из этого примера и Таблицы, железо окислялось в результате добавления перекиси водорода, так как содержание растворенного железа в образцах маточного раствора, отобранных после добавления перекиси, было ниже, чем у образцов, отобранных до добавления перекиси. Величина концентраций металлов катализатора окисления, содержащихся в маточном растворе, не зависела от добавления перекиси.

Пример 6

Другой опыт по добавлению перекиси проводили при получении очищенной терефталевой кислоты в промышленном масштабе, когда проводили жидкофазное окисление параксилола с получением сырой терефталевой кислоты и очистку полученной сырой кислоты. Окисление проводили с использованием уксусной кислоты и воды в качестве растворителя, воздуха - в качестве источника кислорода и катализатора, включающего кобальт и марганец с бромом, в качестве промотора. Офф-газ из реактора подавали в дистилляционную колонну. Флегма в дистилляционной колонне включала маточный раствор стадии очистки, полученный после отделения твердых веществ, очищенной терефталевой кислоты от раствора стадии очистки.

Перекись, используемая в этом примере, представляла собой перекись водорода, которая применяется при изготовлении полупроводников, в виде 31 вес.%-ного раствора в воде. Перекись содержалась в питателе и подавалась насосом в отверстие емкости для хранения маточного раствора стадии очистки, расположенном ниже по ходу процесса фильтрования твердой очищенной кислоты, содержащейся в жидкой среде для очистки, по линии с внутренним диаметром 25,4 см при помощи дозировочного насоса с диафрагмой Pulsafeeder с максимальной скоростью примерно 6 л/час. Насос был двухпоточным с двумя диафрагмами, изготовленными из тефлона для совместимости с перекисью водорода. Гибкий шланг, соединяющий сборник для подачи перекиси с насосом, был изготовлен из тефлона Goodyear («HI-PER», внутренний диаметр равен 2,54 см) и предназначался для непрерывной подачи перекиси водорода. Точка для отбора образца была расположена ниже точки инжекции насоса и соответствовала времени пребывания примерно 10 секунд при обычных скоростях прохождения маточного раствора. Хотя эта точка для отбора образцов обеспечивала довольно короткое время пребывания при обычных скоростях потока, для целей данного примера она считалась подходящей.

Раствор перекиси инжектировали со скоростью, обеспечивающей 15-17 г раствора перекиси водорода на 1000 кг маточного раствора в течение промежутка времени, равного примерно 26 часов, в одной серии опытов, и скоростью, соответствующей 9-10 г перекиси водорода на 1000 кг маточного раствора в течение промежутка времени, равного примерно 6 часов, во второй серии опытов. Во всех опытах температура жидкости, в которую инжектировали раствор перекиси, составляла примерно 150°С. Образцы жидкости, в которую добавляли раствор, отбирали в точке отбора образцов и анализировали на содержание металлов методом ICP. Контрольные образцы отбирали в течение одного часа, когда система подачи перекиси была отключена.

В образцах, отобранных в первой серии опытов, содержание растворенного железа было примерно на 80% меньше, чем у образцов, отобранных при отключении системы инжекции, что является результатом введения раствора перекиси.

В образцах, отобранных во время опытов с более низкой скоростью добавления перекиси водорода, наблюдалось примерно 40%-ное окисление железа. Очищенная терефталевая кислота, полученная во время этих опытов, сравнима с промышленным продуктом, полученным без добавления перекиси.

Следует иметь в виду, что данное изобретение не ограничено конкретными примерами, многие другие варианты этого изобретения могут быть осуществлены в рамках этого изобретения, определенного нижеследующей формулой изобретения и эквивалентами.