Область техники

Данное изобретение относится к способу и устройству для производства чистых ароматических карбоновых кислот, получаемых окислением ароматического сырья в жидкой реакционной смеси с образованием неочищенного сырого продукта, очистке неочищенных ароматических карбоновых кислот вместе с обработкой отходящего газа жидкофазного окисления для выделения содержащей воду жидкости, и использованию содержащей воду жидкости, выделенной из отходящего газа окисления, для очистки неочищенной ароматической карбоновой кислоты.

Предпосылки создания изобретения

Терефталевую кислоту и другие ароматические карбоновые кислоты широко используют в производстве полиэфиров, обычно по реакции с такими компонентами, как этиленгликоль, высшие алкиленгликоли или их комбинации для превращения в волокно, пленку, контейнеры, бутылки и другие упаковочные материалы и формованные изделия.

В промышленности ароматические карбоновые кислоты обычно получают жидкофазным окислением воздухом или другим источником кислорода, обычно газообразным, сырья - метилзамещенных бензолов и нафталинов, в которых положения метильных заместителей соответствуют положениям карбоксильных групп в получаемой ароматической карбоновой кислоте; реакцию проводят в водном растворе уксусной кислоты в присутствии промотированного бромом катализатора, содержащего кобальт и марганец. Окисление является экзотермическим процессом и приводит к образованию ароматической карбоновой кислоты вместе с побочными продуктами, в том числе продуктами неполного окисления или промежуточными продуктами окисления ароматического сырья и продуктами превращения уксусной кислоты, такими как метанол, метилацетат и метилбромид. В качестве побочного продукта также образуется вода. Ароматическая карбоновая кислота, обычно вместе с побочными продуктами окисления исходного сырья, образуется в растворе или в суспензии твердых веществ в жидкой реакционной смеси, и обычно ее выделяют кристаллизацией и методами разделения твердых и жидких веществ. Экзотермическую реакцию окисления обычно проводят в подходящем реакционном сосуде при повышенных температуре и давлении. Реакционную смесь поддерживают в сосуде в жидком состоянии, а пар, образовавшийся при экзотермическом окислении, выделяют из жидкой фазы и удаляют из реактора для регулирования температуры реакции. Паровая фаза содержит водяной пар, испаренный растворитель реакции - уксусную кислоту, газообразный кислород, не израсходованный в окислении, газообразные побочные продукты, такие как метанол, метилбромид и метилацетат, оксиды углерода, и если источником кислорода в способе является воздух или другая кислородсодержащая газовая смесь, то также азот, оксиды углерода и другие инертные газовые компоненты исходного газа.

Чистые ароматические карбоновые кислоты часто используют в производстве полиэфиров для таких важных областей применения, как изготовление волокон и бутылок, т.к. известно, что примеси, такие как побочные продукты, образовавшиеся при окислении ароматического сырья, и чаще различные карбонилзамещенные ароматические соединения, приводят к окрашиванию полиэфиров, получаемых из кислот, и, в свою очередь, к окрашиванию продуктов превращений полиэфиров. Ароматические карбоновые кислоты с пониженной концентрацией примесей можно получить последующим окислением сырых продуктов жидкофазного окисления, как описано выше, но при одной или более последовательно понижающихся температурах и концентрациях кислорода, и кристаллизацией для выделения продуктов окисления с целью превращения продуктов неполного окисления сырья в целевую кислоту, как это известно из патентов США 4877900, 4772748 и 4286101. Чистую терефталевую кислоту и другие ароматические карбоновые кислоты с пониженным содержанием примесей, такие как очищенная терефталевая кислота («РТА»), получают каталитическим гидрированием менее чистых образцов кислот, таких как сырые продукты, содержащие ароматическую карбоновую кислоту и побочные продукты, образовавшиеся при жидкофазном окислении ароматического сырья, в растворе при повышенной температуре и давлении в присутствии катализатора на основе благородного металла. В промышленности жидкофазное окисление алкилароматического сырья в сырую ароматическую карбоновую кислоту и очистку сырого продукта часто проводят в непрерывном комплексном процессе, в котором сырой продукт жидкофазного окисления используют как исходное сырье для очистки.

Паровая фаза, образующаяся при жидкофазном окислении такими способами, находится при высоких температуре и давлении и является потенциальным ценным источником уксусной кислоты, которая используется как растворитель, а также источником непрореагировавшего сырья, побочных продуктов реакции и энергии; однако высокое содержание воды, высокая температура и давление и коррозионные свойства некоторых компонентов, таких как газообразные метилбромид, растворитель - уксусная кислота и вода, создают технические и экономические проблемы с разделением или выделением компонентов отходящего газа для возвращения в процесс и утилизации содержащейся в них энергии. Кроме того, неотделенные примеси в отдельных технологических потоках, если они отрицательно влияют на другие варианты способа или качество продукта, могут препятствовать повторному использованию технологических потоков. Например, как описано в патенте США 5200557, монокарбоновые кислоты отрицательно влияют на катализаторы гидрирования, используемые для очистки, причем уксусная кислота даже при таких низких концентрациях, в которых она присутствует в полученных сырых ароматических карбоновых кислотах, выделенных из жидкой фазы реакции окисления, оказывается весьма вредной.

В Британском патенте 1373230, патентах США 5304676; 5723656; 6143925; 6504051, Европейском патенте 0498591 B1 и международной заявке WO 97/27168 описаны способы получения ароматических карбоновых кислот жидкофазным окислением ароматического сырья, в которых отходящий газ высокого давления удаляют из секции реакции и обрабатывают для выделения и возврата части компонентов и в некоторых случаях для утилизации энергии. Воду, выделенную из отходящих газов окисления высокого давления в таких способах, обычно возвращают на окисление вместе с уксусной кислотой, сконденсированной из отходящих газов, направляют на разделение отходящего газа для использования в качестве флегмы или отбрасывают в виде стоков. Воду, сконденсированную из отходящего газа окисления и затем очищенную дистилляцией, используют для промывания осадка очищенной терефталевой кислоты согласно вариантам патента США 5304676, а обработанную воду, сконденсированную из расширенного газа низкого давления после отделения паров монокарбоновой кислоты и воды в отходящем газе окисления высокого давления, каталитического окисления полученного газа высокого давления, содержащего водяной пар, для удаления органических примесей путем конверсии в воду и оксиды углерода и расширения полученного газа для утилизации энергии используют в качестве растворителя при кристаллизации очищенной терефталевой кислоты согласно вариантам патента США 5723656. Однако ни в одном из этих способов жидкий конденсат отходящего газа высокого давления после жидкофазного окисления не используют в качестве растворителя или другой содержащей воду жидкости для очистки загрязненных ароматических карбоновых кислот. Более того, выделение веществ и утилизацию энергии отходящих газов в таких способах часто проводят одно за счет другого, например за счет потерь энергии на охлаждение или сброса давления для выделения веществ, сжигания веществ для контроля выбросов в атмосферу и других потерь растворителя окисления, сырья и побочных продуктов, если паровую фазу при высокой температуре и давлении после окисления не охлаждать и не сбрасывать давление для удаления таких веществ. Примеси, остающиеся в потоках рецикла, могут нарушать рабочий процесс и ухудшать качество продукта. Дополнительные оборудование и стадии способа для выделения веществ, энергии или того и другого могут еще более осложнить способ и ограничить возможности его практического применения, поскольку они повышают его стоимость, которая перевешивает экономию веществ и энергии.

Потери энергии и материалов возрастают с увеличением масштаба способа. В масштабах мирового производства с годовой производительностью 500000-1000000 и более тонн продукта даже доли процента или сотни миллионных долей потерь сырья и растворителя или превращения сырья в нецелевые или неиспользуемые побочные продукты, невысокая эффективность в утилизации энергии и нарастающая необходимость в обработке отходящих вод превращаются в значительные практические потери материалов, увеличение расхода топлива или электроэнергии и необходимость дополнительной переработки, а также приводят к непредсказуемой эффективности и экономичности способа из-за разности в стоимости энергии и материалов и требований к выбросу газообразных и жидких продуктов.

Сущность изобретения

Настоящее изобретение предлагает способ и устройство, которые обеспечивают получение ароматических карбоновых кислот с пониженной концентрацией примесей, улучшенным выделением и повторным использованием веществ, утилизацией энергии или тем и другим и, в частности, с выделением жидкого конденсата, содержащего воду, из отходящего газа высокого давления жидкофазного окисления ароматических веществ для использования в очистке ароматической карбоновой кислоты, получаемой жидкофазным окислением, или других неочищенных ароматических карбоновых кислот.

Среди важных особенностей изобретения можно отметить наблюдение, согласно которому паровую фазу высокого давления, создаваемую отходящим газом или газом из верхней части реактора жидкофазного окисления ароматического сырья в ароматические карбоновые кислоты, можно обработать с целью практически полного удаления растворителя реакции из потока жидкости, в то время как полученный при разделении газ высокого давления, содержащий водяной пар и обычно один или более неконденсируемых компонентов отходящего газа окисления, непрореагировавшее ароматическое сырье и побочные продукты реакции и практически не содержащий растворителя - монокарбоновой кислоты, можно обработать практически и эффективно при высоком давлении для выделения жидкости, содержащей воду и практически не содержащей органических примесей окисления, таких как растворитель

монокарбоновая кислота и продукты ее реакции; такая жидкость пригодна для использования без дополнительной обработки в качестве растворителя или другой содержащей воду технологической жидкости для очистки неочищенных ароматических карбоновых кислот. Жидкий конденсат, выделенный из газового потока высокого давления, полученного при разделении паровой фазы высокого давления жидкофазного окисления на жидкость, обогащенную растворителем - монокарбоновой кислотой, и содержащий воду газ высокого давления, может заменить целиком или частично источники деминерализованной или другой очищенной воды, используемой в известных способах очистки. Согласно вариантам изобретения можно также выделить один или более исходных и побочных продуктов реакции жидкофазного окисления, в том числе побочные продукты превращений ароматического сырья и растворителя окисления - монокарбоновой кислоты. Паровая фаза высокого давления жидкофазного окисления также может быть источником утилизируемой энергии, и выделение этой паровой фазы согласно вариантам изобретения позволяет утилизировать ее энергию или энергию получаемого из нее сжатого газа. Энергию можно утилизировать в форме тепла, в форме работы или в обеих формах. В некоторых вариантах изобретения, помимо предложения содержащей воду жидкости, пригодной для использования в очистке, например, в качестве растворителя в реакционном растворе очистки или кристаллизации или перекристаллизации для выделения чистых продуктов или в качестве промывной или запорной жидкостей и при прочих преимуществах, указанных выше, изобретение может обеспечить удивительную гибкость при производстве различных чистых ароматических карбоновых кислот.

В комплексных способах производства чистых ароматических карбоновых кислот, включающих окисление ароматического сырья в жидкой реакционной смеси до сырого продукта, содержащего ароматическую карбоновую кислоту и побочные продукты окисления сырья, и очистку сырого продукта гидрированием его раствора в содержащей воду жидкости, изобретение может также исключить или снизить потребность в деминерализованной воде или чистой воде из других источников и предложить баланс воды, образующейся в результате реакции жидкофазного окисления, и воды, израсходованной для очистки, - баланс которого не удавалось достичь в известных способах и который ранее практически не был превзойден.

Содержащую воду жидкость, которую выделяют из паровой фазы высокого давления, полученной при жидкофазном окислении ароматического сырья в ароматические карбоновые кислоты, и используют при очистке неочищенной карбоновой кислоты согласно данному изобретению, отделяют от сжатого газа, остающегося после практически полного разделения растворителя монокарбоновой кислоты и воды в отходящем газе высокого давления после жидкофазного окисления, путем конденсации из газа высокого давления, предпочтительно таким образом, чтобы после конденсации остался несконденсированный газ. В предпочтительном варианте изобретения жидкий конденсат, содержащий воду и практически не содержащий растворителя монокарбоновой кислоты, отделяют конденсацией от сжатого газа путем непрямого теплообмена с образованием водяного пара или другого нагретого теплообменного потока, используемого на других стадиях или в других способах. Отходящий газ, остающийся после конденсации, находится под давлением и обычно содержит неконденсируемые компоненты отходящего газа реакции окисления. Он может также содержать небольшие количества побочных продуктов превращений ароматического сырья и растворителя, образующихся при жидкофазном окислении, которые попадают в верхнюю часть реактора окисления при высоком давления. Отходящий газ после конденсатора, который обычно находится под более низким давлением, чем отходящий газ жидкофазного окисления, тем не менее имеет достаточно высокое давление и содержит значительное количество энергии. Соответственно изобретение в некоторых вариантах предлагает утилизацию энергии сжатого отходящего газа из конденсатора. Энергию можно утилизировать в форме тепла, работы или их комбинации.

В некоторых вариантах изобретение может также предложить усовершенствованную утилизацию энергии и повторное использование растворителя жидкофазного окисления - монокарбоновой кислоты. Наряду с устройством для практически полного разделения обогащенной растворителем жидкости и отходящего газа реакции окисления и использования обогащенной растворителем жидкости для возврата на окисление, предлагаемый способ включает варианты, в которых на разделение подается в виде флегмы жидкость, содержащая маточный раствор очистки, остающийся после выделения полученной очищенной ароматической карбоновой кислоты из реакционного раствора очистки. В таких вариантах можно вернуть в процесс окисления не только такие побочные продукты окисления, как, например, промежуточные продукты - карбоксибензальдегид и толуиловую кислоту, которые могут превращаться в целевые ароматические кислоты -

терефталевую или изофталевую кислоту, но также и растворитель -монокарбоновую кислоту в виде остаточного количества растворителя в неочищенных ароматических карбоновых кислотах, использованных в растворах очистки, и небольшие количества растворителя, остающегося в жидком конденсате, содержащем воду, сконденсированную из сжатого газа после разделения.

В других вариантах выделение растворителя - монокарбоновой кислоты, продуктов реакции жидкофазного окисления, непрореагировавшего ароматического сырья в окислении или их комбинаций, присутствующих в паровой фазе высокого давления и перенесенных в сжатый газ, остающийся после практически полного разделения растворителя - монокарбоновой кислоты и воды в паровой фазе, еще улучшается благодаря конденсации сжатого газа после разделения с целью выделения жидкости, содержащей воду, и получению отходящего газа высокого давления из конденсатора, охлажденного до температуры, при которой один или более орошающих реагентов эффективен в удалении одного или более веществ из сырья, растворителя и побочных продуктов окисления растворителя. Полученный газ можно далее обрабатывать для отделения сырья и/или таких побочных продуктов окисления растворителя, и в следующем варианте поток, содержащий сырье, побочные продукты окисления растворителя или их комбинации, можно направить на жидкофазное окисление.

В одном аспекте изобретение предлагает устройство для производства ароматических карбоновых кислот. Устройство создает повышенные возможности для утилизации энергии и сохранения материалов в рабочем процессе. В некоторых вариантах устройство сконструировано таким образом, чтобы уменьшить коррозийность технологических газовых потоков, так что детали устройства и в некоторых случаях вспомогательное или другое оборудование способа можно изготавливать из металлов и сплавов с умеренной коррозионной стойкостью, таких как нержавеющие стали, мягкие стали или двухфазные стали, вместо титана и никелевых сплавов и других более дорогих металлов с высокой устойчивостью к коррозии, которые традиционно используют в производстве ароматических карбоновых кислот.

Коротко говоря, устройство согласно этому аспекту изобретения включает реакционный сосуд с отверстием для удаления пара из верхней части реактора; связанный с ним высокоэффективный сепаратор, в который поступает поток отводимой из реакционного сосуда паровой фазы высокого давления и который может практически полностью разделять газообразную монокарбоновую кислоту C1-8 и пары воды; конденсатор, связанный с высокоэффективным сепаратором, который предназначен для утилизации энергии газа высокого давления путем конденсации по меньшей мере части газа высокого давления и теплообмена с теплопоглотителем; и средства для подачи жидкого конденсата, сконденсированного из газа высокого давления, по меньшей мере в один сосуд в устройстве для очистки ароматической карбоновой кислоты. Предпочтительное устройство также включает связанный с конденсатором детандер. Высокоэффективный сепаратор представляет собой одну или более высокоэффективных дистилляционных колонн высокого давления. Предпочтительно, чтобы конденсатор был способен сконденсировать примерно 20-60 мас.% всей или практически всей подаваемой в конденсатор воды, содержащейся в газовом потоке высокого давления. Необязательно, чтобы конденсатор был приспособлен для возврата на разделение части жидкого конденсата из газового потока высокого давления.

Более подробно, устройство согласно этому варианту изобретения включает реакционный сосуд, рассчитанный на работу при первом давлении и предназначенный для жидкофазного окисления ароматического сырья газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту и воду, в условиях, обеспечивающих сохранение реакционной смеси в жидком состоянии и образование паровой фазы высокого давления, и имеющий по меньшей мере одно отверстие для удаления из сосуда паровой фазы высокого давления; сепаратор, рассчитанный на работу при втором давлении, которое практически не ниже первого давления, по меньшей мере с одним входом газа и связанный с реакционным сосудом для приема паровой фазы высокого давления, отводимой через по меньшей мере одно отверстие реакционного сосуда, по меньшей мере с одним входом жидкости для подачи в него жидкой флегмы, по меньшей мере одним выходом для отвода из него сжатого газа, по меньшей мере с одним выходом для жидкости для удаления жидкого потока, и секцией фракционирования, расположенной между по меньшей мере одним входом газа и по меньшей мере одним выходом газа и способной практически полностью разделять растворитель - монокарбоновую кислоту и воду в поступающей в нее паровой фазе высокого давления, так что образуются жидкий поток, содержащий растворитель - монокарбоновую кислоту и практически не содержащий воду, и газ высокого давления, содержащий воду и практически не содержащий растворителя - монокарбоновой кислоты; конденсатор, имеющий по меньшей мере один газовый вход для подачи газа высокого давления, отведенного через по меньшей мере один выход газа из теплообменника в сепараторе для переноса тепла от газа высокого давления в конденсаторе к теплообменному потоку, так что жидкий конденсат конденсируется из газа высокого давления и образуется поток теплообменной жидкости при возрастающих температуре или давлении, по меньшей мере один выход для отвода из конденсатора отходящего газа высокого давления и по меньшей мере один выход для отвода из конденсатора жидкого конденсата; и устройство для подачи жидкого конденсата, удаляемого через по меньшей мере один выход из конденсатора, по меньшей мере в один сосуд в устройстве для очистки ароматической карбоновой кислоты. Предпочтительно, чтобы такое устройство было приспособлено для проведения очистки, включающей контактирование с водородом раствора, содержащего ароматическую карбоновую кислоту и примеси, растворенные в водной жидкости, в присутствии катализатора гидрирования при повышенной температуре и давлении с образованием жидкой реакционной смеси очистки и выделения из очищаемой реакционной смеси полученной твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительное устройство для получения очищенной ароматической карбоновой кислоты таким способом включает по меньшей мере один реакционный сосуд, приспособленный для контактирования с водородом жидкого реакционного раствора очистки при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки, и более предпочтительно по меньшей мере один сосуд для выделения продукта, связанный с реакционным сосудом, для приема жидкой реакционной смеси очистки, отводимой из реакционного сосуда, и выделения из него полученной твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительно, чтобы такое устройство также включало один или более дополнительных сосудов для растворения сырой или неочищенной ароматической карбоновой кислоты в реакционном растворе очистки, фильтрацию или другое отделение твердой очищенной ароматической карбоновой кислоты от жидкой среды и промывку полученной твердой очищенной ароматической карбоновой кислоты.

Согласно этому варианту изобретения устройство может также включать аппарат для утилизации энергии, связанный с конденсатором, для приема газа под давлением, который выходит из конденсатора через по меньшей мере один выход газа. Аппарат для утилизации энергии включает по меньшей мере один вход для приема газа под давлением и средства для использования работы газа высокого давления.

Другой вариант изобретения предлагает способ получения ароматических карбоновых кислот, включающий контактирование с газообразным кислородом сырья, содержащего по меньшей мере один ароматический углеводород - исходное соединение для получения кислоты, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, и в присутствии каталитической композиции, содержащей по меньшей мере один компонент - тяжелый металл, в секции реакции при повышенных температуре и давлении, обеспечивающих сохранение в жидком состоянии реакционной смеси жидкофазного окисления и образование ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления исходного ароматического углеводорода, растворенные или суспендировннные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшие количества предшественника - ароматического углеводорода и побочные продукты; перенос паровой фазы высокого давления, отведенной из секции реакции, в секцию разделения, в которую подается жидкая флегма, содержащая воду и способная практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления с образованием жидкости, обогащенной растворителем - монокарбоновой кислотой и обедненной водой, и газа высокого давления, содержащего водяной пар; перенос газа высокого давления, содержащего водяной пар, отведенного из секции разделения, в секцию конденсации, и конденсацию газа высокого давления с образованием жидкого конденсата, содержащего воду и практически не содержащего органических примесей, и отходящего газа секции конденсации под давлением, содержащего неконденсируемые компоненты газа высокого давления, подаваемого в секцию конденсации; удаление из секции конденсации жидкого конденсата, содержащего воду практически без органических примесей и пригодного без дополнительной обработки для использования в качестве по меньшей мере одной содержащей воду жидкости при очистке ароматических карбоновых кислот; и подачу выделенного из секции конденсата жидкого конденсата, содержащего воду практически без органических примесей, в секцию очистки ароматической карбоновой кислоты, по меньшей мере одна стадия которого включает (а) образование реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси, растворенные или суспендированные в жидкости, содержащей воду; (b) контактирование с водородом реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси в содержащей воду жидкости, при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (с) выделение твердого очищенного продукта, содержащего карбоновую кислоту с пониженным содержанием примесей из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту и примеси в содержащей воду жидкости; и (d) промывку по меньшей мере одной содержащей воду жидкостью полученной твердой ароматической карбоновой кислоты, которая выделена из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту, примеси и жидкость, содержащую воду; так что содержащая воду жидкость по меньшей мере на одной стадии очистки представляет собой жидкий конденсат, содержащий воду практически без органических примесей.

В другом варианте способ получения ароматической карбоновой кислоты согласно данному изобретению включает следующие стадии: по меньшей мере одну стадию жидкофазного окисления, включающую контактирование сырья, содержащего по меньшей мере один замещенный ароматический углеводород, в котором заместители можно окислить в карбоксильные группы газообразным кислородом, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения в жидком состоянии реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей воду, монокарбоновую кислоту, непрореагировавший замещенный ароматический углеводород, кислород и побочные продукты реакции; и по меньшей мере одну стадию очистки, включающую контактирование с водородом при повышенной температуре и давлении в присутствии катализатора, представляющего собой металлический катализатор гидрирования, реакционного раствора очистки, содержащего жидкость, состоящую из воды с растворенными в ней ароматической карбоновой кислотой и примесями, выделенными из реакционной смеси жидкофазного окисления после по меньшей мере одной стадии жидкофазного окисления, с образованием реакционной смеси очистки, содержащей ароматическую карбоновую кислоту и гидрированные примеси, растворенные в жидкости, содержащей воду; и по меньшей мере одну стадию обработки отходящего газа, включающую практически полное разделение растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления, отведенной из секции реакции на по меньшей мере одной стадии жидкофазного окисления, с образованием жидкости, содержащей растворитель - монокарбоновую кислоту, и газ высокого давления, содержащий воду, непрореагировавшее сырье, побочные продукты реакции, кислород и небольшое количество растворителя - монокарбоновой кислоты, и конденсацию непосредственно из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей; и по меньшей мере одну стадию подачи жидкого конденсата, содержащего воду практически без органических примесей, сконденсированного из газа высокого давления, на по меньшей мере одной стадии обработки отходящего газа на по меньшей мере одну стадию очистки, так что содержащая воду жидкость на стадии очистки содержит жидкий конденсат. В более конкретных вариантах по меньшей мере одна стадия очистки включает по меньшей мере одну из следующих дополнительных стадий, на которых используют содержащую воду жидкость: (а) стадию суспендирования или растворения твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, выделенные из жидкой реакционной смеси после по меньшей мере одной стадии жидкофазного окисления, с образованием реакционного раствора очистки; (b) стадию образования суспензии в содержащей воду жидкости твердого продукта, содержащего ароматическую карбоновую кислоту при пониженной концентрации примесей, выделенную из жидкой реакционной смеси очистки; и (с) стадию промывки содержащей воду жидкостью твердого продукта, содержащего ароматическую карбоновую кислоту при пониженной концентрации примесей, выделенную из жидкой реакционной смеси очистки.

Предпочтительно, чтобы стадии жидкофазного окисления, очистки обработки отходящего газа в способе по вариантам изобретения были интегрированы таким образом, что продукт жидкофазного окисления, содержащий ароматическую карбоновую кислоту и побочные продукты и паровую фазу высокого давления с одной стадии жидкофазного окисления подают на очистку и обработку отходящего газа соответственно, причем жидкость, сконденсированную из сжатого газа со стадии обработки отходящего газа, подают на очистку для использования в качестве жидкости, содержащей воду.

В другом варианте способ по данному изобретению включает стадии: (a) контактирование сырья, содержащего исходный ароматический углеводород и газообразный кислород, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, и в присутствии каталитической композиции, содержащей тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси в жидком состоянии и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления замещенного ароматического углеводорода, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей монокарбоновую кислоту, воду, непрореагировавший исходный ароматический углеводород, газообразный кислород и побочные продукты реакции; (b) выделение из реакционной смеси жидкофазного окисления твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, включающие побочные продукты реакции; (с) суспендирование или растворение твердого продукта, выделенного из реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и примеси, включая побочные продукты реакции, в содержащей воду жидкости, по меньшей мере часть которой представляет собой жидкий конденсат, выделенный на стадии (i), с образованием реакционного раствора очистки; (d) контактирование раствора очистки при повышенной температуре и давлении с водородом в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (е) выделение из жидкой реакционной смеси очистки твердого очищенного продукта, содержащего ароматическую карбоновую кислоту с пониженной концентрацией примесей, и жидкого маточного раствора очистки, содержащего воду и небольшие количества побочных продуктов окисления исходного ароматического углеводорода, продуктов их гидрирования или их комбинации; (f) подачу паровой фазы высокого давления со стадии (а), содержащей растворитель - монокарбоновую кислоту, водяной пар, непрореагировавшее сырье, кислород и побочные продукты реакции жидкофазного окисления, в орошаемую жидкой флегмой секцию разделения, где можно практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления; (g) практическое разделение растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления в секции разделения при повышенной температуре и давлении на жидкость, содержащую растворитель - монокарбоновую кислоту и обедненную водой, и газ высокого давления практически без растворителя - монокарбоновой кислоты, содержащий воду, ароматическое сырье, побочные продукты стадии окисления и небольшое количество растворителя - монокарбоновой кислоты; (h) перенос газа высокого давления, отведенного из секции разделения, в секцию конденсации и перенос тепла от сжатого газа к теплообменному потоку с конденсацией из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей, и образованием отходящего газа высокого давления из секции конденсации; и (i) подачу по меньшей мере части жидкого конденсата, сконденсированного из сжатого газа на стадии (h), на стадию (с).

В более конкретных вариантах жидкий поток, содержащий жидкость, обогащенную растворителем - монокарбоновой кислотой, из секции разделения, подают в секцию реакции. В других вариантах охлаждение газа высокого давления, подаваемого в секцию конденсации, для конденсации с образованием жидкого конденсата, содержащего воду практически без органических примесей, осуществляют путем теплопередачи от газа высокого давления к теплообменной среде с образованием нагретого потока под давлением; полученный нагретый поток под давлением можно использовать для нагревания на других стадиях. Отходящий газ из секции конденсации после конденсации с целью выделения жидкого конденсата находится под давлением и содержит неконденсируемые компоненты паровой фазы высокого давления, отведенной со стадии жидкофазного окисления и поданной на разделение, и может также содержать следы газообразного растворителя - монокарбоновой кислоты, воды и алифатических спиртов и сложных эфиров, образовавшихся при жидкофазном окислении в результате побочных реакций растворителя - монокарбоновой кислоты. Соответственно в других вариантах изобретения отходящий газ секции конденсации можно обработать на одной или более дополнительных стадиях для выделения непрорегировавшего сырья и растворителя или побочных продуктов окисления растворителя. Альтернативно или вдобавок к указаному можно утилизировать энергию сжатого отходящего газа из секции конденсации, практически не содержащего органических примесей, например, путем теплообмена с образованием нагретого потока в данном способе или для другого использования или путем превращения в механическую энергию, например, с помощью детандера или другого подходящего устройства.

В еще одних вариантах способа по меньшей мере часть флегмы, подаваемой в секцию разделения воды и растворителя -монокарбоновой кислоты в паровой фазе высокого давления после реакции жидкофазного окисления, содержит жидкий маточный раствор очистки со стадии очистки. В таких вариантах предпочтительно, чтобы очистка твердого продукта, выделенного после жидкофазного окисления, включала стадию подачи жидкости, содержащей маточный раствор очистки, в источник жидкости, подаваемой в сепаратор в качестве флегмы.

Краткое описание чертежей

Изобретение описано со ссылкой на чертежи.

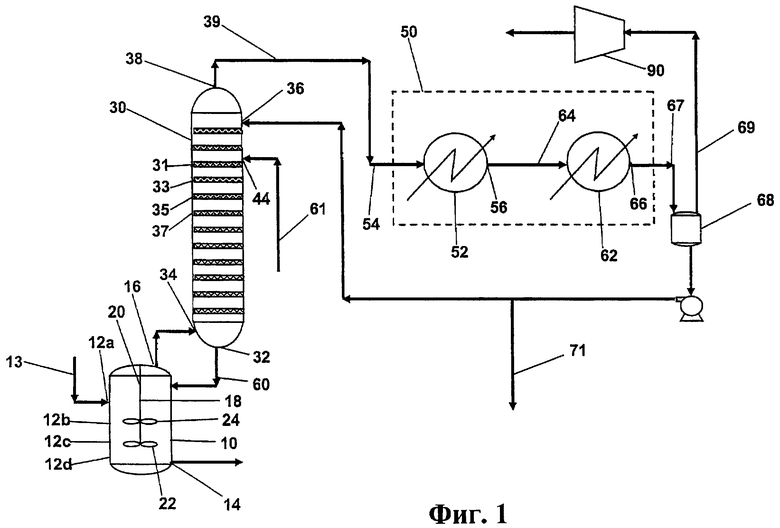

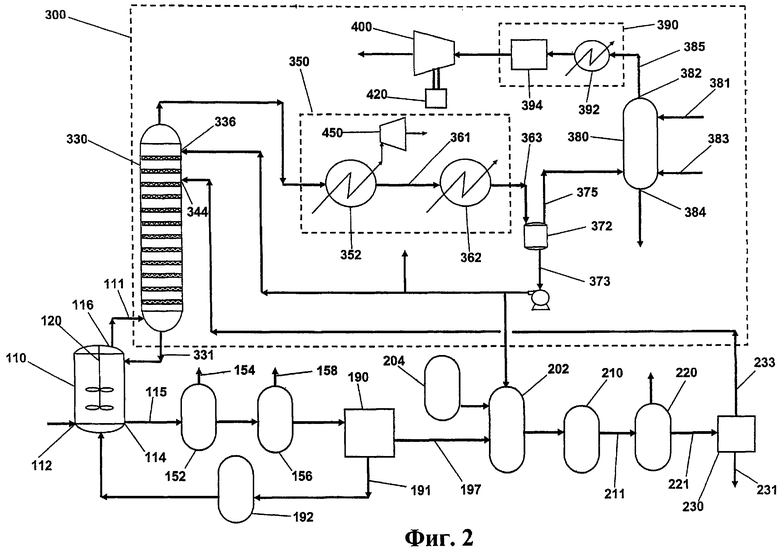

Фигура 1 иллюстрирует схематически варианты устройства согласно данному изобретению, используемые в предлагаемых способах; и Фигура 2 представляет блок-схему способа согласно предпочтительным вариантам изобретения и интегрирование в нее устройства по изобретению, как на фиг.1, и оборудования для очистки ароматических карбоновых кислот согласно вариантам изобретения.

Подробное описание

Ароматические карбоновые кислоты, для которых применимо данное изобретение, включают моно- и поликарбоксилатные соединения с одним или более ароматическими циклами, которые можно получить с помощью реакции газообразных или жидких реагентов в жидкофазной системе. Примеры таких ароматических карбоновых кислот включают терефталевую кислоту, тримезиновую кислоту, тримеллитовую кислоту, фталевую кислоту, изофталевую кислоту, бензойную кислоту и нафталиндикарбоновые кислоты.

Изобретение особенно пригодно для производства чистой терефталевой кислоты, включая очищенную терефталевую кислоту и терефталевую кислоту так называемой средней чистоты.

Стадия окисления предлагаемого способа представляет собой жидкофазное окисление, которое включает контактирование газообразного кислорода и сырья, содержащего ароматический углеводород с заместителями, способными окисляться в карбоксилатные группы, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл. Стадию окисления проводят при повышенной температуре и давлении, достаточных для сохранения в жидком состоянии реакционной смеси и образования паровой фазы при высокой температуре и высоком давлении. При окислении ароматического сырья на стадии жидкофазного окисления образуются ароматические карбоновые кислоты, а также побочные продукты реакции, такие как продукты неполного окисления или промежуточные продукты окисления ароматического сырья и растворителя. Стадию жидкофазного окисления и связанные с ней стадии способа можно осуществлять в периодическом, непрерывном или полунепрерывном режиме. Стадию окисления можно проводить в одном или более реакторах.

Подходящее ароматическое сырье для окисления обычно включает ароматический углеводород, замещенный в одном или более положениях, обычно соответствующих положениям карбоксилатных групп в получаемой ароматической карбоновой кислоте, при наличии по меньшей мере одной группы, которую можно окислить в карбоксилатную группу. Окисляемый заместитель или заместители могут быть алкильными группами, такими как метильная, этильная или изопропильная группы, или группами, уже содержащими кислород, такими как гидроксиалкильная, формильная или кето-группа. Заместители могут быть одинаковыми или разными. Ароматическая часть сырья может быть бензольным циклом или она может быть би- или полициклом, таким как нафталиновое кольцо. Число окисляемых заместителей в ароматической части сырья может быть равно числу центров, доступных в ароматической части, но обычно оно меньше, чем общее число центров, предпочтительно 1-4 и наиболее предпочтительно 2. Примеры сырья, которое можно использовать индивидуально или в композициях, включают толуол, этилбензол и другие алкилзамещенные бензолы, о-ксилол, п-ксилол, м-ксилол, толуиловые альдегиды, толуиловые кислоты, алкилбензиловые спирты, 1-формил-4-метилбензол, 1-гидроксиметил-4-метилбензол, метилацетофенон, 1,2,4-триметилбензол, 1-формил-2,4-диметилбензол, 1,2,4,5-тетраметилбензол, алкил-, формил-, ацил-и гидроксилметилзамещенные нафталины, такие как 2,6-диметилнафталин, 2,6-диэтилнафталин, 2,7-диметилнафталин, 2,7-диэтилнафталин, 2-формил-6-метилнафталин, 2-ацил-6-метилнафталин, 2-метил-6-этилнафталин и не полностью окисленные производные указанных соединений.

Для производства ароматических карбоновых кислот окислением соответствующих замещенных ароматических углеводородов, например для производства бензойной кислоты из монозамещенных бензолов, терефталевой кислоты из паразамещенных бензолов, фталевой кислоты из ортозамещенных бензолов и 2,6-или 2,7-нафталиндикарбоновых кислот из соответственно 2,6- и 2,7-дизамещенных нафталинов, предпочтительно использовать сравнительно чистое сырье и более предпочтительно сырье, содержащее исходное соединение для получения целевой кислоты в количестве по меньшей мере примерно 95 мас.% и более предпочтительно по меньшей мере 98 мас.% и даже более. Предпочтительным ароматическим углеводородом для производства терефталевой кислоты является пара-ксилол. Предпочтительным сырьем для производства бензойной кислоты является толуол.

Растворителем для жидкофазной реакции превращения ароматического сырья в ароматическую карбоновую кислоту на стадии жидкофазного окисления является низкомолекулярная монокарбоновая кислота, предпочтительно монокарбоновая кислота C1-C8, например уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота и бензойная кислота.

Предпочтительны низшие монокарбоновые кислоты и бензойная кислота, т.к. они менее склонны к образованию нежелательных продуктов, чем более высокомолекулярные монокарбоновые кислоты, в условиях реакции, используемых для жидкофазного окисления в ароматические карбоновые кислоты, и могут усилить каталитические эффекты окисления. Наиболее предпочтительна уксусная кислота. В промышленности чаще всего используют растворители в виде водных растворов, например примерно 80-95 мас.% растворов кислоты. Можно использовать также с хорошими результатами этанол и другие растворители, которые окисляются в условиях реакции жидкофазного окисления в монокарбоновые кислоты; их можно применять в чистом виде или в комбинации с монокарбоновыми кислотами. При использовании растворителя, представляющего собой смесь монокарбоновой кислоты и такого дополнительного растворителя, предпочтительно использовать такие дополнительные растворители, которые окисляются в ту же монокарбоновую кислоту, с тем чтобы не осложнять стадии отделения растворителя.

Что касается растворителей для жидкофазного окисления согласно данному изобретению, использованное выражение «растворитель - монокарбоновая кислота» для компонента различных газовых или жидких потоков относится к монокарбоновой кислоте того же химического состава, что монокарбоновая кислота, используемая в качестве растворителя в жидкофазном окислении. Такой термин позволяет отличать такие химические композиции от других монокарбоновых кислот, которые могут быть побочными продуктами окисления. Например, при использовании уксусной кислоты в качестве растворителя в жидкой реакционной смеси для окисления выражение «растворитель - монокарбоновая кислота» относится к уксусной кислоте, но не к другим монокарбоновым кислотам, таким как бензойная и толуиловая кислоты, которые часто являются побочными продуктами неполного окисления или промежуточными продуктами окисления ароматического сырья согласно изобретению. Кроме того, как будет ясно из контекста, слово «растворитель» в выражении «растворитель - монокарбоновая кислота» может, но не обязательно, относиться к функции монокарбоновой кислоты, которая с ним связана. Таким образом, опять-таки в качестве примера, если выражение «растворитель - монокарбоновая кислота» использовано для описания компонента реакционной смеси жидкофазного окисления, то оно относится к растворителю в смеси; однако при использовании выражения «растворитель - монокарбоновая кислота» для описания компонента паровой фазы высокого давления, образовавшейся при окислении, или компонента жидкой фазы, отделенной от такой паровой фазы, оно не означает, что монокарбоновая кислота функционирует как растворитель.

Катализаторы, используемые в жидкофазном окислении, включают вещества, эффективные в катализе окисления ароматического сырья в ароматические карбоновые кислоты. Предпочтительные катализаторы растворимы в жидкой реакционной смеси, используемой для окисления, т.к. растворенные катализаторы способствуют контакту катализатора, газообразного кислорода и жидкого сырья; однако можно также использовать гетерогенные катализаторы или компоненты катализаторов. Обычно катализатор содержит по меньшей мере один тяжелый металл, такой как металл с атомной массой в интервале примерно 23-178. Примеры подходящих тяжелых металлов включают кобальт, марганец, ванадий, молибден, хром, железо, никель, цирконий, церий или лантанид типа гафния. Подходящие соединения этих металлов включают, например, ацетаты, гидроксиды и карбонаты. Предпочтительными катализаторами являются кобальт, марганец, их комбинации и комбинации с одним или более другими металлами и особенно с гафнием, церием и цирконием.

В предпочтительных вариантах каталитические композиции для жидкофазного окисления содержат также промотор, который повышает активность каталитически активного металла в окислении предпочтительно без образования нежелательных типов или концентраций побочных продуктов. Для улучшения взаимодействия между катализатором, промотором и реагентами предпочтительны промоторы, которые растворяются в используемой для окисления жидкой реакционной смеси. Обычно в качестве промотора используют соединения галогенов, например галогениды водорода, галогениды натрия, галогениды аммония, галогензамещенные углеводороды, галогензамещенные карбоновые кислоты и другие галогенированные соединения. Предпочтительные промоторы содержат по меньшей мере один источник брома. Подходящие источники брома включают бромантрацены, Br2, HBr, NaBr, KBr, NH4Br, бензилбромид, бромуксусную кислоту, тетрабромэтан, этилендибромид, бромацетилбромид и их комбинации. Другие подходящие промоторы включают альдегиды и кетоны типа ацетальдегида и метилэтилкетона.

Реагенты для жидкофазной реакции на стадии окисления включают также газ, содержащий молекулярный кислород. Традиционно в качестве источника кислорода используют воздух. Можно использовать также воздух, обогащенный кислородом, чистый кислород и другие газовые смеси, содержащие молекулярный кислород, обычно в концентрациях по меньшей мере примерно 10 об.%. Как будет далее подчеркнуто, по мере того, как концентрация молекулярного кислорода в источнике возрастает, уменьшаются требования к компрессору и операциям с инертным газом в отходящем газе из реактора. При использовании воздуха или кислородсодержащих газовых смесей в качестве источника кислорода паровая фаза высокого давления, образовавшаяся в жидкофазной реакции на стадии окисления, содержит азот или компоненты другого инертного газа из источника кислорода.

Соотношения между количествами ароматического сырья, катализатора, кислорода и растворителя не критичны для данного изобретения и могут варьироваться в зависимости от таких факторов, как выбор реагентов, растворителя и каталитической композиции, и целевой ароматической карбоновой кислоты, особенностей способа и рабочих параметров. Предпочтительны массовые соотношения растворителя и ароматического сырья в интервале от примерно 1:1 до примерно 30:1, более предпочтительны соотношения от примерно 2:1 до примерно 5:1, хотя можно также использовать и более высокие и более низкие соотношения даже в интервале от сотен до единицы. Газообразный кислород обычно используют по меньшей мере в стехиометрическом количестве в расчете на ароматическое сырье, но, принимая во внимание условия реакции, скорости и наличие органических компонентов в паровой фазе высокого давления, образующихся в результате жидкофазной реакции, его следует использовать не в таком большом количестве, чтобы в паровой фазе образовались горючие смеси. В промышленности при использовании предпочтительного ароматического сырья, растворителя - монокарбоновой кислоты, каталитических композиций и рабочих параметров газообразный кислород, чаще всего подаваемый на жидкофазное окисление в виде воздуха, предпочтительно подавать на жидкофазное окисление со скоростью, достаточной для достижения соотношения по меньшей мере примерно 3-5.6 моля молекулярного кислорода на моль ароматического углеводорода в сырье. Паровую фазу высокого давления, образующуюся при жидкофазном окислении, предпочтительно отводить из реакции с такой скоростью, чтобы концентрация кислорода в паровой фазе в секции реакции составляла примерно 0.5-8 об.% кислорода в расчете на основу без растворителя. При прочих равных условиях содержание кислорода в паровой фазе вблизи нижней границы этого интервала, например до примерно 3 об.%, способствует образованию чистой ароматической карбоновой кислоты с несколько более высоким содержанием примесей, чем при более высоком содержании кислорода в паровой фазе. Для производства чистой терефталевой кислоты жидкофазным окислением исходных ароматических соединений, таких как пара-ксилол, и очистки полученного продукта жидкофазного окисления согласно изобретению предпочтительным является содержание кислорода в паровой фазе примерно 0.5-2.5 об.%, что приводит к продуктам так называемой средней чистоты, в которых концентрация примесей, содержащих в основном 4-карбоксибензальдегид и п-толуиловую кислоту, составляет примерно 100-1000 м.д. по массе. При более высоком содержании кислорода в паровой фазе при окислении образуются в основном продукты, очистка которых позволяет получить чистую терефталевую кислоту, в которой концентрации таких примесей будут значительно меньше примерно 200 м.д. по массе. Обычно в катализаторе концентрация каталитически активного металла в расчете на массу ароматического углеводорода и растворителя составляет более примерно 100 м.д. по массе, предпочтительно более примерно 500 м.д. по массе и менее примерно 10000 м.д. по массе, предпочтительно менее примерно 6000 м.д. по массе, предпочтительнее менее примерно 3000 м.д. по массе. Предпочтительно, чтобы присутствовал галогенидный промотор и более предпочтительно промотор, содержащий бром. Такой промотор присутствует в таком количестве, чтобы атомное соотношение галогена и каталитически активного металла составляло более примерно 0.1:1, предпочтительно более примерно 0.2:1 и менее примерно 4:1, предпочтительно менее примерно 3:1. Наиболее предпочтительно, чтобы атомное соотношение галогена и каталитически активного металла находилось в пределах от примерно 0.25:1 до примерно 2:1. При прочих равных условиях скорость реакции и поглощение газообразного кислорода в жидкофазном окислении возрастают и концентрация непрореагировавшего кислорода в паровой фазе процесса окисления уменьшается с увеличением концентрации катализатора в реакционной смеси окисления, что дает возможность гибко регулировать производство чистых ароматических карбоновых кислот по предлагаемому способу.

Жидкофазную реакцию окисления ароматического сырья в продукт, содержащий ароматическую карбоновую кислоту, проводят в соответствующей секции окисления, которая обычно включает один или более реакционных сосудов окисления. Реакционные сосуды окисления сконструированы таким образом, чтобы они выдерживали высокие температуру и давления и используемые коррозионные жидкую и паровую фазы, находящиеся в секции реакции, и чтобы можно было добавить и смешать катализатор, жидкие или газообразные реагенты и растворитель, удалить образовавшуюся ароматическую карбоновую кислоту или жидкость, содержащую такой продукт, для его выделения и удалить паровую фазу высокого давления, образовавшуюся в жидкофазной реакции, для регулирования теплоты реакции. Реакторы, которые пригодны для использования, включают реакторы непрерывного действия с мешалкой и проточные реакторы идеального вытеснения. Обычно реакторы окисления изготавливают в виде колонны, как правило, с центральной осью, которая в сосуде для проведения способа расположена вертикально, с одним или более устройств для перемешивания жидких реагентов и распределения газообразного кислорода в кипящей жидкой реакционной смеси. Обычно устройства для перемешивания включают одну или более лопастей на вращающемся или иначе перемещающемся валу. Например, лопасти могут быть направлены в сторону от вращающегося центрального вертикального вала. Реакторы могут быть изготовлены из материалов, предназначенных для работы при конкретных температурах и давлениях и использовании указанных реагентов. Обычно реакторы окисления изготавливают из инертных коррозионно-устойчивых материалов, таких как титан, или по меньшей мере покрывают такими материалами их поверхности, ограничивающие внутреннее пространство или объем, в котором содержатся жидкая реакционная смесь и отходящий газ реакции, например, путем футеровки такими материалами, как титан или стекло.

Реакционную смесь для жидкофазного окисления готовят объединением компонентов, включающих ароматическое сырье, растворитель и катализатор, и подачей в смесь газообразного кислорода. В непрерывном или полунепрерывном способах предпочтительно объединять компоненты в одном или более сосудов для смешения до подачи в секцию окисления; однако реакционную смесь можно приготовить и прямо в секции окисления. Источник газообразного кислорода можно подавать в реактор в одной или более точках, и обычно его вводят таким образом, чтобы обеспечить хороший контакт между молекулярным кислородом и другими реагентами, например, путем подачи в жидкость сжатого воздуха или другого источника газообразного кислорода порциями, объем которых меньше или является промежуточным по отношению к внутренней емкости реакционного сосуда.

Окисление ароматического сырья до продукта, содержащего ароматическую карбоновую кислоту, осуществляют в условиях реакции окисления, эффективных для поддержания реакционной смеси в жидком состоянии и образования ароматической карбоновой кислоты и примесей, представляющих собой побочные продукты окисления исходного ароматического углеводорода, растворенные или суспендированные в жидкой реакционной смеси, и образования высокотемпературной паровой фазы высокого давления, газообразные компоненты которой в основном представляют собой растворитель - монокарбоновую кислоту (например, уксусную кислоту, когда растворитель реакции окисления является уксусной кислотой) и воду. Паровая фаза высокого давления обычно также содержит непрореагировавшее ароматическое сырье, содержащийся в паровой фазе газообразный кислород и побочные продукты жидкофазной реакции. При использовании воздуха, что обычно практикуется в промышленности, или других источников газообразного кислорода, содержащих азот или другие компоненты инертного газа, паровая фаза будет также содержать эти инертные компоненты. Генерируемое при окислении тепло рассеивается в результате кипения жидкой реакционной смеси и отвода верхней паровой фазы секции реакции.

Обычно температуру жидкофазной реакции поддерживают на уровне примерно 120°С или выше и предпочтительно примерно 140°С или выше, но ниже примерно 250°С и предпочтительно ниже примерно 230°С. Для получения таких ароматических карбоновых кислот, как терефталевая кислота, бензойная кислота и нафталиндикарбоновая кислота, предпочтительны температуры реакции в интервале примерно 145-230°С. При температурах ниже примерно 120°С жидкофазное окисление может протекать с невыгодными экономически скоростями или конверсиями, что может отрицательно влиять на качество продукта. Например, реакция образования терефталевой кислоты из пара-ксилола при температуре ниже примерно 120°С может потребовать более 24 час до полного завершения, и полученная терефталевая кислота может нуждаться в дополнительной обработке из-за присутствия в ней примесей. Температуры выше примерно 250°С нежелательны из-за возможности возгорания и потери растворителя. Для регулирования температуры кипения жидкой реакционной смеси можно использовать давление, которое выбирают таким, чтобы сохранить реакционную смесь в практически жидком состоянии. Предпочтительным является давление примерно 5-40 кг/см2 при том, что предпочтительное давление для конкретных способов зависит от состава сырья и растворителя, температуры и других факторов и более предпочтительно находится в интервале примерно 10-30 кг/см2. При давлении реакции примерно 7-21 кг/см2 температура реакционной смеси, содержащей в качестве растворителя уксусную кислоту, и паровой фазы, образующейся в результате жидкофазной реакции, составляет примерно 170-210°С. Время контакта в реакционном сосуде может быть различным в зависимости от производительности и условий, составляя примерно 20-150 мин для различных способов. В производстве некоторых ароматических карбоновых кислот, таких как терефталевая кислота, из пара-ксилола с использованием уксусной кислоты в качестве растворителя для реакционной смеси содержание твердого вещества в кипящей жидкой реакционной смеси может доходить до примерно 50 мас.% жидкой реакционной смеси, обычно примерно 10-35 мас.%. В способах, в которых полученная ароматическая кислота практически полностью растворяется в реакционной среде, концентрация твердого вещества в объеме жидкости пренебрежимо мала. Как будет очевидно специалистам в области производства ароматических карбоновых кислот, предпочтительные условия и рабочие параметры будут изменяться в зависимости от состава различных продуктов и способов и могут находиться в указанных выше интервалах и даже выходить за их пределы.

Продукты реакции жидкофазного окисления включают ароматическую карбоновую кислоту, полученную окислением ароматического сырья, примеси - побочные продукты жидкофазной реакции и, как отмечено выше, паровую фазу высокого давления, образовавшуюся в результате жидкофазной реакции, включая кипение жидкой реакционной смеси, с отводом паровой фазы для регулирования температуры реакции. Конкретные примеры побочных продуктов окисления ароматического сырья включают продукты неполного окисления или промежуточные продукты окисления, такие как толуиловые кислоты, толуиловые альдегиды, карбоксибензальдегиды и гидроксиметилбензойные кислоты. Побочные продукты жидкофазной реакции также включают продукты превращений растворителя, такие как метанол и другие низшие алифатические спирты, образующиеся при окислении растворителя реакционной смеси, и сложные эфиры, образующиеся в результате реакции таких спиртов с растворителем, примерами которых являются метилацетат, метилпропионат, метилбутират и т.п. Побочные продукты обычно присутствуют как в жидкой реакционной смеси жидкофазного окисления, так и в образовавшейся паровой фазе. Оксиды углерода могут образоваться как побочные продукты окисления растворителя, сырья или побочных продуктов. В тех вариантах изобретения, в которых жидкофазную реакцию проводят с использованием источника брома в качестве промотора, побочные продукты обычно содержат низшие алкилбромиды, например метилбромид, который обычно образуется по реакции бромид-ионов с уксусной кислотой, когда уксусная кислота является растворителем реакции. Как указано выше, образующиеся в ходе реакции бромсодержащие побочные продукты и примеси могут присутствовать только в жидкой реакционной смеси или и в жидкой фазе и в паровой фазе высокого давления. В некоторых вариантах предлагаемого способа, например, в случае, когда твердый продукт жидкофазного окисления очищают и маточный раствор или другие потоки рецикла, содержащие жидкости стадии очистки или их компоненты, переносят напрямую или опосредованно на жидкофазное окисление, в реакционной смеси жидкофазного окисления также могут присутствовать побочные продукты, такие как толуиловые кислоты, попавшие в жидкости очистки, а также гидрированные производные различных побочных продуктов, образовавшиеся на стадиях очистки.

Вода также образуется на стадии окисления как побочный продукт жидкофазного окисления. Однако, т.к. вода может быть также добавлена в жидкую реакционную смесь, например, при использовании водного раствора растворителя - монокарбоновой кислоты или потоков рецикла с других стадий, а также благодаря присутствию значительных количеств воды на стадии окисления либо в качестве побочного продукта, либо добавленной специально, и в силу того, что невозможно или нет необходимости различать воду реакции и воду, добавленную специально, использованное здесь выражение «побочные продукты жидкофазной реакции» и подобные выражения не относятся к воде, если не указано иное. Аналогично в случае, когда вода или водяной пар описаны здесь как компоненты различных жидкостей, газов или потоков, не важно, является ли вода побочным продуктом жидкофазного окисления, добавлена ли она специально или и то и другое, если не указано иное или это не следует из контекста.

Полученную ароматическую карбоновую кислоту, суспендированную или растворенную в части жидкой реакционной смеси жидкофазного окисления, можно обработать по любым подходящим методикам для выделения содержащейся в ней полученной ароматической карбоновой кислоты. Обычно полученную ароматическую карбоновую кислоту и побочные продукты окисления ароматического сырья, суспендированные, растворенные или и суспендированные и растворенные в жидкой реакционной смеси, отбирают из секции реакции для жидкофазной реакции и выделяют с помощью подходящих методов. Таким образом, жидкофазное окисление согласно прелагаемому способу может включать в дополнение к реакции окисления стадию выделения из жидкой реакционной смеси окисления продукта - ароматической карбоновой кислоты и примесей, представляющих собой побочные продукты реакции. Предпочтительно выделять продукт в виде твердого вещества.

Растворенный в жидкости продукт можно выделить кристаллизацией, которую обычно осуществляют путем охлаждения и сброса давления над суспензией в жидкости или раствором, отбираемым из секции реакции окисления. Твердый продукт, суспендированный в жидкости, и твердые вещества, выкристаллизовавшиеся из реакционной жидкости или растворителей кристаллизации, традиционно отделяют от жидкостей центрифугированием, фильтрацией или комбинацией этих способов. Твердые продукты, выделенные из реакционной жидкости по таким методикам, содержат ароматическую карбоновую кислоту и примеси, включая побочные продукты окисления ароматического сырья. Жидкость, оставшаяся после отделения твердого продукта от жидкой реакционной смеси, также называемая маточным раствором окисления, содержит растворитель - монокарбоновую кислоту, воду, катализатор и промотор, растворимые побочные продукты жидкофазного окисления и примеси, которые могут попасть из потоков рецикла. Обычно маточный раствор содержит также небольшие количества ароматической карбоновой кислоты и продукты неполного окисления и промежуточные продукты окисления ароматического сырья, оставшиеся не выделенными из жидкости. Предпочтительно возвратить по меньшей мере часть маточного раствора в секцию реакции по меньшей мере одного цикла жидкофазного окисления, с тем чтобы его компоненты, участвующие в жидкофазной реакции, такие как катализатор, промотор, растворитель и побочные продукты, превращаемые в нужную ароматическую карбоновую кислоту, можно было использовать повторно.

В предпочтительных вариантах данного изобретения жидкую реакционную смесь окисления, содержащую ароматическую карбоновую кислоту и побочные продукты жидкофазной реакции окисления, выделяют из жидкости кристаллизацией на одной или более стадиях, т.е. в одном сосуде кристаллизации или в ряде сосудов кристаллизации при последовательном понижении температуры и давления от начальной до последующих стадий для повышения степени выделения продукта. Кристаллизация в две-четыре стадии, например от температуры реакции окисления в интервале примерно 140-250°С и давления в интервале примерно 5-40 кг/см2 до конечной температуры кристаллизации в интервале примерно 110-150°С и давления от обычного до примерно 3 кг/см2, приводит к практически полной кристаллизации полученной твердой ароматической кислоты. Маточный раствор, отделенный от твердого продукта кристаллизацией, можно вернуть в жидкофазную реакцию, как описано выше. Тепло отводят из сосудов кристаллизации путем отбора газовой фазы, образовавшейся в результате выкипания реакционной жидкости или другого способа снижения давления, и предпочтительно путем конденсации паровой фазы с одной или более стадий и возврата, прямо или опосредованно с помощью одной или более дополнительных стадий выделения, как обсуждается ниже, по меньшей мере частично в секцию реакции для жидкофазного окисления.

Выделенный твердый продукт жидкофазного окисления, обычно содержащий ароматическую карбоновую кислоту и примеси, представляющие собой побочные продукты окисления ароматического сырья, такие как промежуточные продукты окисления, можно отделить от маточного раствора окисления, образовавшегося после выделения твердого продукта, любым подходящим способом. Примеры включают центрифугирование, вакуумную фильтрацию, фильтрацию под давлением и фильтрацию с использованием ленточных фильтров. Полученный твердый продукт предпочтительно промыть после отделения содержащей воду жидкостью, такой как чистая вода или промывная жидкость, содержащая небольшие количества растворителя - монокарбоновой кислоты, а также катализатора, ароматического сырья, продуктов окисления или их комбинаций, которые лучше вернуть в процесс окисления либо непосредственно, либо вместе с другими жидкостями, такими как маточный раствор окисления или другие жидкости, возвращаемыми в секцию реакции. Отделение твердой неочищенной ароматической карбоновой кислоты, выделенной из маточного раствора окисления, и промывку твердого продукта традиционно проводят фильтрацией под давлением с заменой растворителя, используя пресс-фильтры, раскрытые в патентах США 5679846 и 5200557. Предпочтительным устройством для такого разделения является фильтр BHS Fest, наиболее полно описанный в патенте США 5200557. Маточный раствор и промывные жидкости после отделения осадка на фильтре можно подавать прямо или опосредованно на жидкофазное окисление. Многостадийная фильтрация и промывка твердого продукта все более чистыми промывными жидкостями, например жидкостями после промывки осадка на фильтре на более поздних стадиях по сравнению с жидкостями от ранних стадий промывки, особенно полезны благодаря концентрированию растворителя - монокарбоновой кислоты, вытесненной из твердого вещества на фильтре и возвращаемой на окисление. В более конкретном варианте отфильтрованный осадок, смоченный промывной жидкостью, полученной после такой фильтрации с заменой растворителя, подают с конечной стадии промывки на стадию сушки, на которой он необязательно контактирует с инертным газом обычно при низком или среднем давлении для практически полного удаления оставшейся жидкости из осадка на фильтре. После промывки и практического удаления промывной жидкости из твердого продукта, содержащего ароматическую кислоту и побочные продукты, полученное твердое вещество можно высушить и отправить на хранение или на другие стадии, которые могут включать приготовление реакционного раствора для очистки твердого продукта. Предпочтительно, чтобы концентрация остаточного растворителя - монокарбоновой кислоты в твердом продукте, подаваемом на очистку, составляла примерно 5000 или менее частей на миллион по массе («м.д. по массе»). Для уменьшения концентрации остаточного растворителя твердый продукт можно высушить в токе азота или другого инертного газа.

Наряду с продуктом стадии окисления жидкофазной реакции - ароматической карбоновой кислотой - в предлагаемом изобретении образуется паровая фаза высокого давления, содержащая растворитель - монокарбоновую кислоту и воду и обычно также побочные продукты жидкофазного окисления, непрорегировавшее ароматическое сырье и газообразный кислород и, если они есть, инертные компоненты источника кислорода, как описано выше. Температура и давление паровой фазы, находящейся в секции реакции, соответствуют условиям жидкофазной реакции. Обработка отходящего газа согласно данному изобретению предполагает утилизацию энергии, веществ и их комбинации.

Стадия обработки отходящего газа в предлагаемом способе включает практически полное разделение растворителя - монокарбоновой кислоты и паров воды из потока, содержащего паровую фазу высокого давления, который отводят по меньшей мере после одной стадии окисления с образованием по меньшей мере одной жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и по меньшей мере одного газа высокого давления, содержащего воду и обычно также непрореагировавшее сырье, побочные продукты реакции, кислород и небольшое количество растворителя - монокарбоновой кислоты, и конденсацию прямо из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей, таких как растворитель - монокарбоновая кислота, непрореагировавшее ароматическое сырье для жидкофазного окисления и побочные продукты окисления сырья. Разделение паровой фазы высокого давления проводят при температуре и давлении, практически не меньших, чем температура и давление паровой фазы на стадии жидкофазного окисления, с которой отбирают паровую фазу. Предпочтительно, чтобы обработка отходящего газа включала стадии, включающие перенос паровой фазы высокого давления после по меньшей мере одной стадии жидкофазного окисления, как описано выше, содержащей газообразный растворитель - монокарбоновую кислоту и воду и обычно также непрорегировавшее сырье, кислород и побочные продукты стадии окисления, в секцию разделения, орошаемую жидкой флегмой и способную практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления, практически полное разделение растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления в секции разделения при повышенной температуре и давлении на жидкую фазу, которая обогащена растворителем - монокарбоновой кислотой, обеднена водой и может также содержать компоненты паровой фазы высокого давления, менее летучие, чем растворитель - монокарбоновая кислота, и газ высокого давления, содержащий водяной пар практически без растворителя - монокарбоновой кислоты и других органических примесей, таких как непрореагировавшее сырье и побочные продукты его окисления, перенос газа высокого давления, отведенного из сепаратора в секцию конденсации для конденсации из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей. Предпочтительно проводить конденсацию путем переноса тепла от газа высокого давления к теплообменной жидкости.

Более подробно, разделение согласно стадии обработки отходящего газа по данному изобретению включает подачу паровой фазы высокого давления и при высокой температуре, отведенной из реакционного сосуда жидкофазного окисления, в секцию разделения, где можно работать с паровой фазой при высокой температуре и давлении для практически полного разделения воды и растворителя - монокарбоновой кислоты в паровой фазе. Паровую фазу высокого давления можно подавать из секции реакции жидкофазного окисления в секцию разделения напрямую, когда аппарат для разделения смонтирован прямо на реакционном сосуде окисления или на другой секции окисления или близко от нее, или опосредованно, например, с помощью подходящих трубопроводов, кранов, насосов и т.п. для эффективного переноса. Небольшую часть паровой фазы высокого давления и при высокой температуре из секции жидкофазного окисления можно направить на другие цели, такие как генерирование потока высокого давления или теплообменной жидкости. Предпочтительно, чтобы паровая фаза, подаваемая в сепаратор, оставалась при достаточно высокой температуре и давлении, с тем чтобы энергия паровой фазы, поступающей в сепаратор, сохранялась по меньшей мере практически полностью и паровая фаза содержала достаточное количество тепла для разделения в контакте с флегмой, подаваемой в секцию разделения. Наиболее предпочтительно осуществить подачу паровой фазы в секцию разделения прямо из секции реакции или через систему трубопроводов, пригодных для работы под давлением, с тем чтобы температура паровой фазы, поступающей в секцию разделения, была бы ниже температуры реакции жидкофазного окисления не более чем примерно на 10°С, и давление паровой фазы, поступающей в секцию разделения, было бы ниже давления жидкофазного окисления не более чем примерно на 3 кг/см2. Секция разделения также приспособлена для работы при высокой температуре и давлении и предпочтительно при температурах и давлениях практически не ниже, чем температура и давление паровой фазы высокого давления в секции реакции, для того чтобы избежать потерь энергии паровой фазы из секции реакции. Более предпочтительно, чтобы секция разделения была сконструирована с расчетом на обработку паровой фазы под давлением, составляющим по меньшей мере примерно 80%, более предпочтительно по меньшей мере примерно 90% и еще более предпочтительно по меньшей мере примерно 95%, от давления паровой фазы на стадии окисления. Допустимое давление для оборудования в секции разделения предпочтительно должно составлять по меньшей мере примерно 80%, более предпочтительно примерно 90-110%, от допустимого давления в реакционном сосуде окисления или секции стадии окисления в предлагаемом способе, из которой паровую фазу подают на разделение.

В секции разделения можно практически полностью разделить растворитель - монокарбоновую кислоту и водяной пар в подаваемой на разделение паровой фазе высокого давления, с тем чтобы газ высокого давления, образовавшийся при разделении, содержал не более примерно 10% и более предпочтительно не более примерно 5% от содержания растворителя - монокарбоновой кислоты в паровой фазе, подаваемой в секцию разделения. Более предпочтительно, чтобы содержание растворителя - монокарбоновой кислоты, в отходящем газе высокого давления после разделения не превышало примерно 2% и еще более предпочтительно примерно 1% от содержания растворителя - монокарбоновой кислоты в паровой фазе, подаваемой в секцию разделения.

Секция разделения для обработки отходящего газа согласно данному изобретению может содержать любой аппарат для практически полного разделения растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления и при высокой температуре, отведенной после жидкофазного окисления, на поток паровой фазы через аппарат при высокой температуре и давлении для получения жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и сжатого газа, содержащего воду, как описано выше. Предпочтительные устройства для разделения представляют собой различные колонны или башни, часто называемые дистилляционными колоннами и башнями, башнями дегидратации, ректификационными колоннами, колоннами удаления воды и высокоэффективными устройствами для разделения, которые предназначены для контактирования протекающих через них газа и жидких фаз, для массопереноса между фазами на многих теоретических равновесных стадиях, иногда называемых также «теоретическими тарелками», с тем чтобы газовая фаза разделялась и распределялась на фракции с разными интервалами кипения и жидкая фаза, обогащенная по меньшей мере одним высококипящим компонентом, таким как растворитель - монокарбоновая кислота в предлагаемом способе, конденсировалась из паровой фазы и оставался газ, практически обедненный таким высококипящим компонентом и содержащий один или более низкокипящих соединений, таких как вода, в паровой фазе окисления по предлагаемому способу. Температура паровой фазы высокого давления, удаляемой после окисления, обычно достаточно высока, так что нет необходимости в дополнительном кипячении помимо реакции жидкофазного окисления. Противоток газовой и жидкой фаз, например при подаче газовой фазы в нижнюю часть устройства и флегмы в верхнюю часть, является предпочтительным для обеспечения хорошего контакта между газовой и жидкой фазами в устройстве разделения. Контакт также улучшается за счет внутренней структуры аппарата, создающей поверхность контакта между газом и жидкостью.

Секция разделения согласно данному изобретению может содержать один аппарат или несколько последовательно соединенных аппаратов, таких как башни, колонны или другие устройства. При использовании двух или более последовательных аппаратов соответствующие входы и выходы располагают в них таким образом, чтобы паровая фаза высокого давления, отводимая из реакционного сосуда окисления, поступала в поток паровой фазы через последовательные аппараты разделения воды и монокарбоновой кислоты C1-8 в паре высокого давления при противотоке жидкости, представляющей собой флегму и жидкость, обогащенную растворителем - монокарбоновой кислотой, выделенную из паровой фазы высокого давления, внутри и между аппаратами, с тем чтобы можно было отвести жидкость, обогащенную растворителем - монокарбоновой кислотой, но обедненную водой, предпочтительно из первого последовательного аппарата и удалить газ высокого давления после разделения, содержащий водяной пар практически без органических примесей, предпочтительно из последнего из последовательно соединенных аппаратов.

Паровую фазу, отведенную из секции жидкофазного окисления, подают в секцию разделения, поддерживаемую при таких условиях, чтобы температура и давление вводимой в аппарат паровой фазы была практически не ниже температуры на входе, как описано ниже. Предпочтительно, чтобы температуры паровой фазы в секции разделения составляли примерно 140-200°С и более предпочтительно примерно 160-185°С. Предпочтительные давления равны примерно 5-40 кг/см2, и более предпочтительные давления равны 10-20 кг/см2.

Жидкую флегму, содержащую воду, приводят в контакт с паром высокого давления в секции разделения. Можно использовать любой подходящий источник жидкости, содержащей воду практически без примесей, вредных для разделения. Предпочтительные источники флегмы включают жидкий конденсат газов высокого давления, отведенных из секций разделения и/или конденсации согласно предлагаемому способу. В другом предпочтительном варианте, описанном здесь более подробно, маточный раствор очистки, полученный после выделения очищенной ароматической карбоновой кислоты из по меньшей мере одной жидкой реакционной смеси очистки, подают на разделение в виде флегмы. Наиболее предпочтительно, чтобы жидкая флегма для разделения содержала такой маточный раствор очистки и жидкость, содержащую воду, сконденсированную из газов высокого давления, отведенных из секции разделения и/или конденсации согласно изобретению, и флегму можно подавать на разделение как таковую или в комбинации с одним или более отдельными потоками.

Предпочтительно подавать жидкую флегму с такой скоростью и при такой температуре, которые достаточно эффективны для компенсации тепла реакции жидкофазного окисления, поступающего в секцию разделения вместе с паровой фазой после окисления. В случае, когда секция разделения связана с реакционным сосудом жидкофазного окисления путем практически прямой подачи паровой фазы из реакции окисления на разделение, реакционный сосуд функционирует как ребойлер. В таких вариантах скорость подачи флегмы в секцию разделения традиционно выражают как массу жидкости, подаваемой в секцию, деленную на массу ароматического сырья, подаваемого на жидкофазное окисление. Предпочтительно, чтобы флегма, подаваемая в секцию разделения в предлагаемом варианте, находилась при температуре в интервале примерно 120-170°С и более предпочтительно примерно 130-160°С. При таких температурах жидкость подают на разделение со скоростью примерно 4-5 масс жидкости на массу ароматического углеводорода, подаваемого на жидкофазное окисление.