Изобретение относится к обработке порошкообразных материалов давлением и может быть использовано для переработки отходов стройматериалов и для изготовления топливных брикетов (гранул) из измельченных отходов древесины.

Известен способ изготовления брикетов (гранул) по а. с. СССР №435951, МПК D30D 11/04, 1972 г. Этот пресс содержит загрузочное устройство, подпрессовывающий элемент и камеру прессования. Недостатком является низкая производительность, обусловленная тем, что за один цикл изготавливается один брикет (гранула).

Известно устройство прессования брикетов из сыпучих материалов по а. с. СССР №1810212, МПК 5 В30В 11/02, 1991 г, содержащее загрузочное устройство, корпус и прессующее устройство.

Недостатки этого устройства: высокая влажность брикетов, низкая производительность, быстрый износ оборудования.

Известен пресс для брикетирования сыпучих материалов, торфяной крошки, опилок или их смеси по патенту РФ на изобретение №2273563. Этот пресс содержит загрузочное устройство, подпрессовывающий элемент и камеру прессования, в которой расположено прессующее устройство, при этом камера прессования образована торцовой плитой, расположенной на раме и жестко соединенной с задней плитой, верхней и нижними плитами, установленными в торцовой плите и соединенными между собой неподвижными элементами с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней и нижней плитами и закрепленными в торцовой плите, и подвижными криволинейными вогнутыми поверхностями, соединенными с гидроцилиндрами с возможностью бокового прессования.

По способу, реализуемому в этом устройстве, сначала дозируют массу измельченной древесины, потом ее прессуют, потом сушат методом нагрева в специальном нагревателе, имеющем цилиндрическую формы. При этом сушат по одному брикету (грануле) последовательно по времени, в результате гранулы будут иметь разный процент влажности, что недопустимо. Влажность брикетов (гранул) не контролируется. Производительность процесса очень низкая, т.к. за один цикл изготавливается только одна гранула.

Известен валковый пресс по патенту РФ на изобретение «Пресс-валковый агрегат» №2133673, опубл. 27.07.1999 г., предназначенный для изготовления брикетов из любых материалов.

Этот валковый пресс содержит смонтированные в корпусе с возможностью вращения навстречу друг другу валки и загрузочный бункер. Дополнительно пресс оборудован достаточно сложным по конструкции механизмом подпрессовки, т.к. прессование без этого механизма порошковых материалов практически невозможно осуществить, потому что уменьшить объем прессуемого рыхлого материала, например опилок, в 4...5 раз валковым прессом, имеющим конструкцию, аналогичную прототипу, невозможно, т.к. пуансоны, или выполняющие их роль выступы на валке могут разрушить брикеты или разрушиться сами при выходе из зацепления.

Таким образом, известные валковые прессы и в том числе прототип имеют много недостатков:

1. Сложность конструкции из-за наличия механизма подпрессовки.

2. Низкая степень сжатия, которая обеспечивается только эффективностью механизма подпрессовки.

3. Возможность прилипания брикетов к стенкам матриц (углублений), особенно для брикетов цилиндрической формы и при использовании в качестве связующего клея.

4. Отсутствие механизмов настройки и регулировки пресса в зависимости от прессуемого материала, его плотности и влагосодержания.

5. Отсутствие системы отвода паров воды.

6. Отсутствие устройства отсеивания мелкой фракции от готовой продукции (брикетов), приводящее к пожарам, если в работе используется горючее сырье.

7. Отсутствие средств, обеспечивающих выдержку брикетов после сжатия для завершения процесса испарения влаги и полимеризации брикетов в случае применения связующих или пластифицирующих компонентов.

Известен валковый пресс по пат. США №5199269, прототип. Этот пресс содержит, установленные в корпусе с возможностью вращения навстречу друг другу приводные валки, оснащенные синхронизатором вращения, загрузочный бункер и пуансоны на одном из валков.

Недостаток: низкое качество и нестабильность влагосодержания в прессуемых брикетах.

Задачи создания изобретения: обеспечение производства топливных брикетов со стабильными характеристиками и перенастройки работы пресса на другие материалы.

Решение указанных задач достигнуто за счет того, что валковый пресс для изготовления топливных брикетов, содержащий два валка, смонтированные в корпусе с возможностью вращения навстречу друг другу посредством привода, и расположенный над валками загрузочный бункер, отличается тем, что привод вращения валков снабжен синхронизатором вращения валков и механизмом их прерывистого вращения, валки выполнены пустотелыми, один из них снабжен подпружиненными пуансонами, установленными с возможностью перемещения посредством кулачкового механизма, неподвижно размещенного в полости валка, а второй валок снабжен матрицами, при этом указанные матрицы и пуансоны расположены радиально рядами с одинаковым угловым и линейным шагами. Второй валок снабжен подпружиненными выталкивателями спрессованных брикетов, установленными под матрицами, и кулачком, неподвижно установленным в полости указанного валка с возможностью взаимодействия с упомянутыми выталкивателями. Синхронизатор вращения валков выполнен в виде пары шестерен с передаточным отношением, равным единице. Синхронизатор вращения выполнен в виде цепной передачи с передаточным отношением, равным единице. По меньшей мере один валок снабжен нагревательным элементом, установленным в его полости. Загрузочный бункер снабжен установленным в нем магнитным улавливателем металлических предметов. Пресс снабжен приемным бункером для спрессованных брикетов, в котором наклонно установлена сетка с размером ячеек меньше, чем размер брикета. Пресс снабжен трубопроводом подвода воздуха, установленным в приемном бункере под сеткой. Пресс снабжен вентилятором, установленным на валу привода и соединенным с трубопроводом подвода воздуха. На приемном бункере установлен съемный сборник для удаления просыпавшегося исходного сырья для изготовления топливных брикетов. Приемный бункер снабжен установленным в нем выше сетки трубопроводом для выхода воздуха. Валки со стороны приемного бункера уплотнены посредством полос из эластичного материала.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения.

Новизна технического решения подтверждается проведенными патентными исследованиями, изобретательский уровень наличием новой совокупности признаков, обеспечивающей получение нового технического эффекта, а именно одновременное получение большого количества положительных свойств, приведенных далее.

Промышленная применимость подтверждается тем, что для реализации устройства необходимы известные в производстве компоненты.

Сущность изобретения поясняется на фиг.1...15, где:

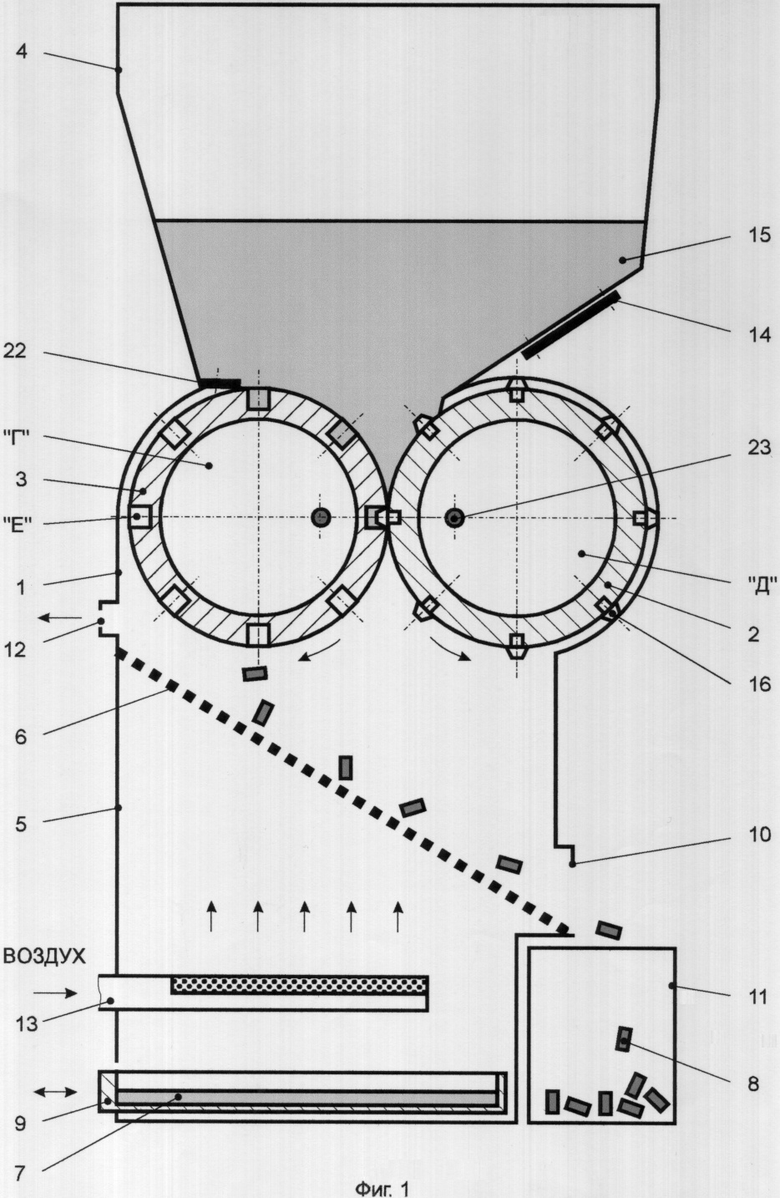

на фиг.1 приведена первая модель пресса,

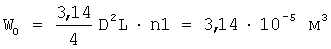

на фиг.2 приведена вторая модель пресса с выталкивателями брикетов,

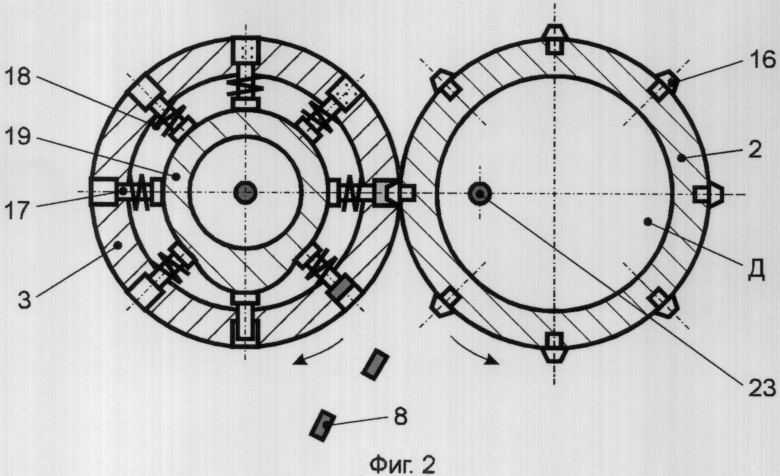

на фиг.3 приведена третья модель пресса с выдвижными пуансонами и выталкивателями брикетов,

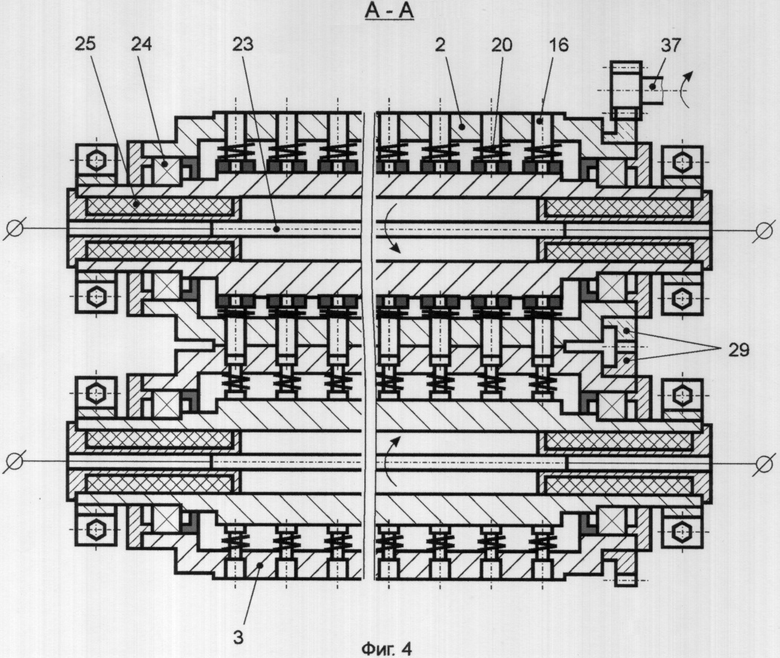

на фиг.4 приведен поперечный разрез по А-А третьей модели пресса,

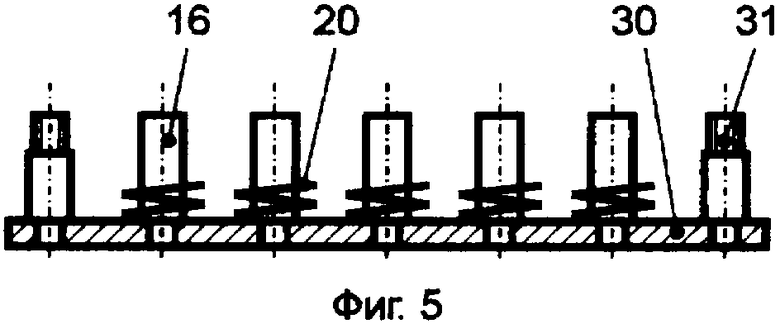

на фиг.5 приведена конструкция с пуансонами, закрепленными для удобства монтажа в валке пресса на планке,

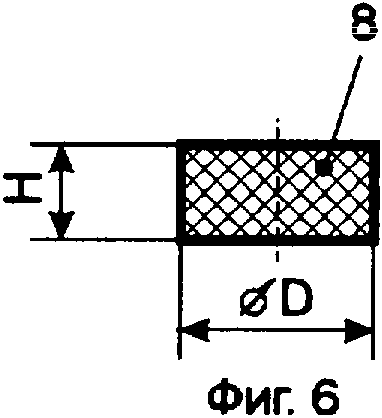

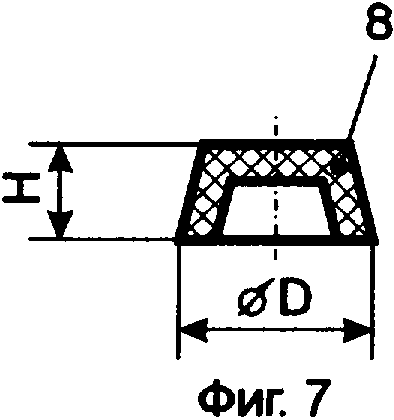

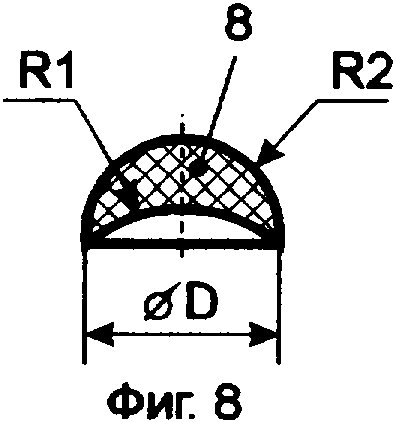

на фиг.6...8 приведены некоторые варианты формы брикетов (гранул),

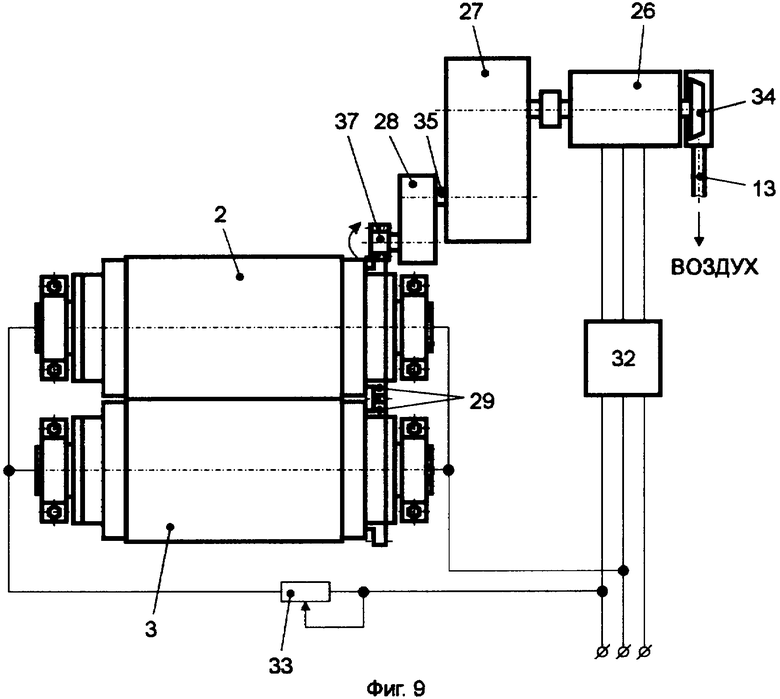

на фиг.9 приведена электрическая схема управления прессом,

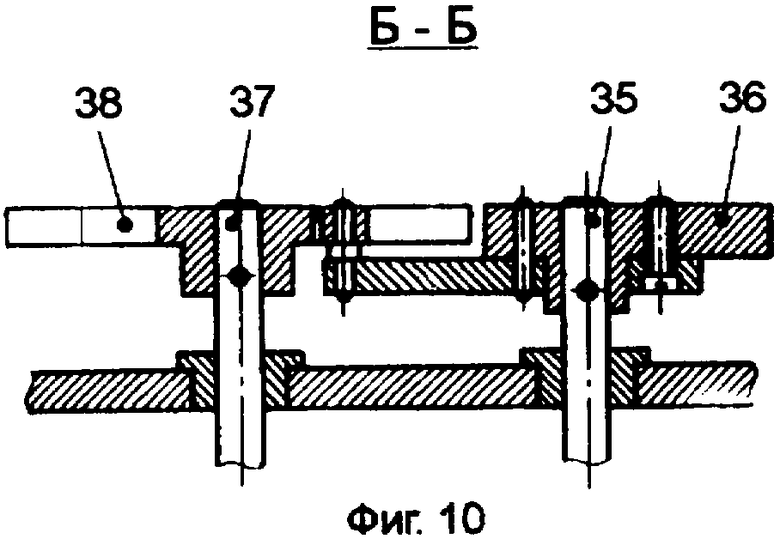

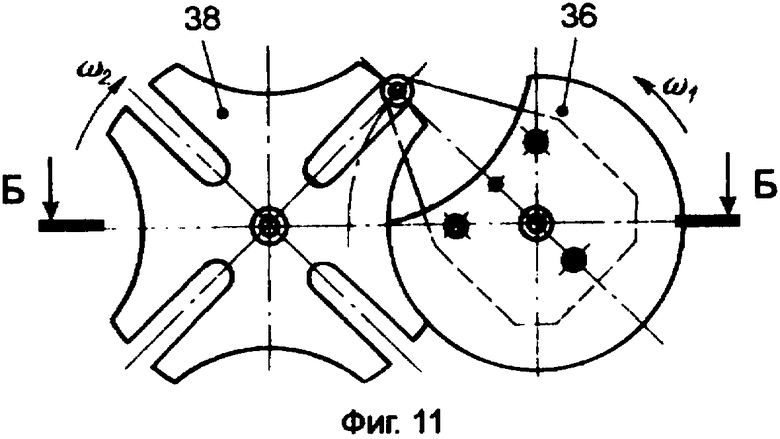

на фиг.10 и 11 - первый вариант исполнения мальтийского креста,

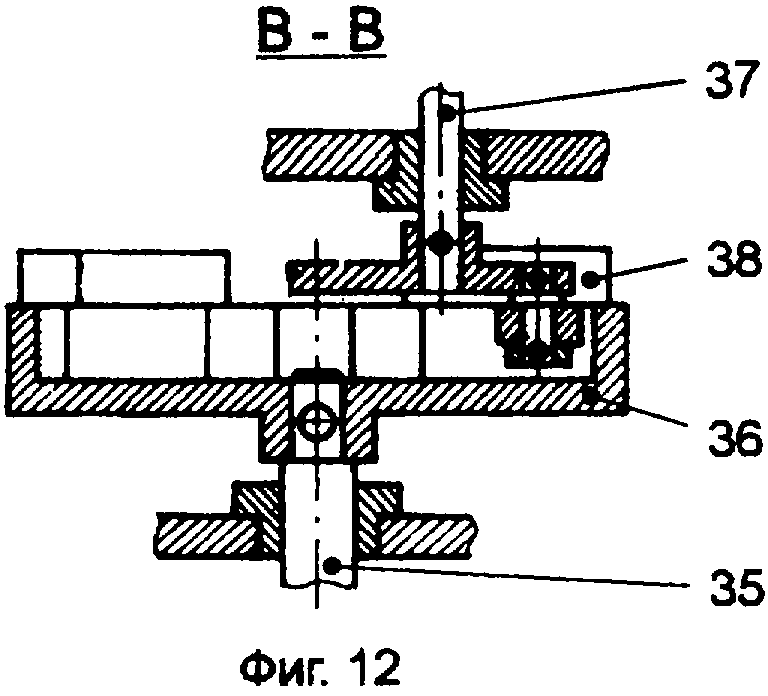

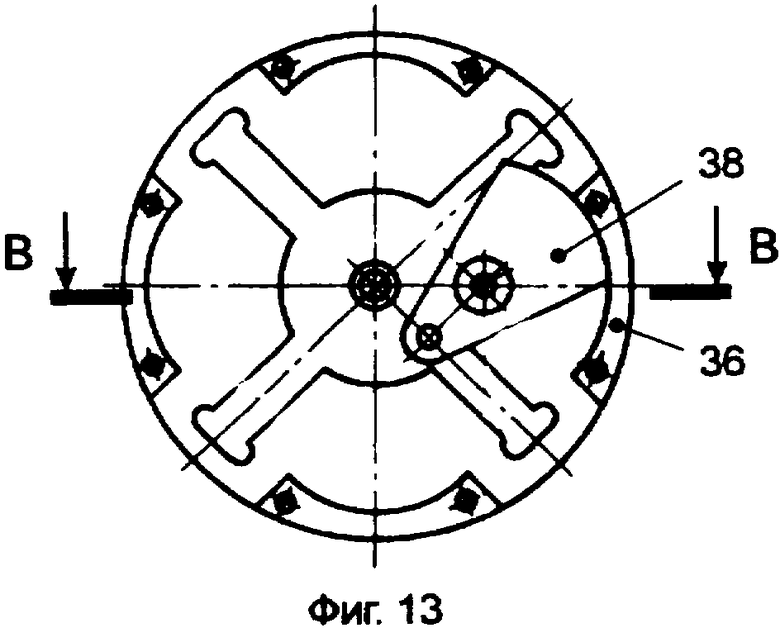

на фиг.12 и 13 - второй вариант исполнения мальтийского креста,

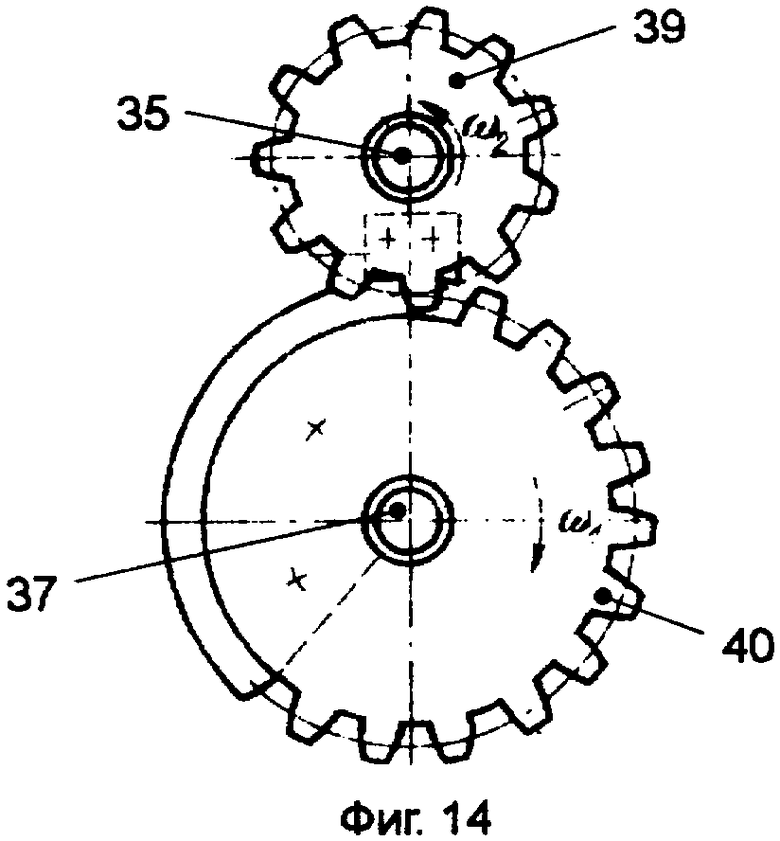

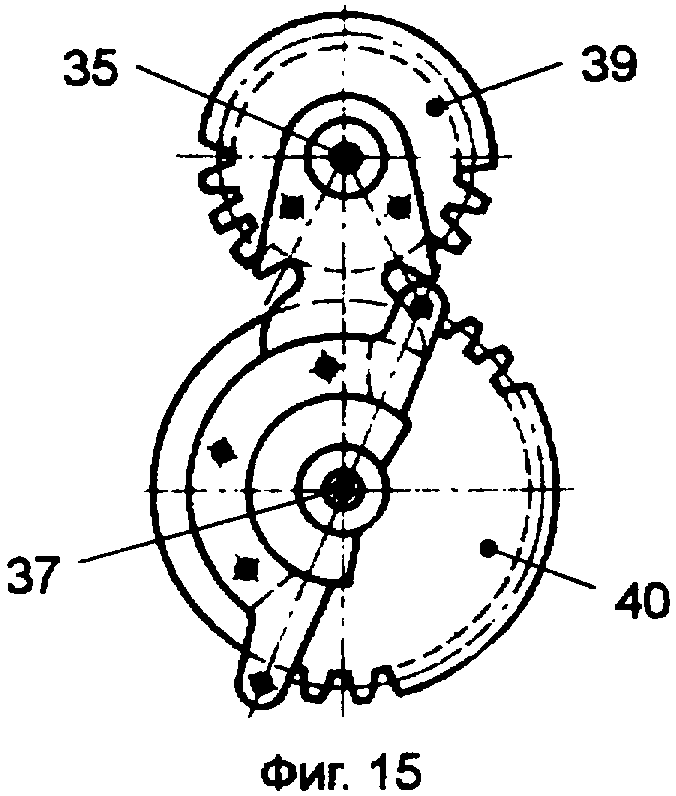

на фиг.14 и 15 - зубчатый механизм прерывистого вращательного движения.

Возможны варианты исполнения валков: без выталкивателей и без регулирования выступания пуансонов (фиг.1), с выталкивателями (фиг.2) и с выталкивателями и регулировкой высоты пуансонов (фиг.3).

Валковый пресс (фиг.1) содержит установленные в корпусе 1 два валка первый 2 и второй 3, имеющие возможность вращаться навстречу друг другу. Валки 2 и 3 выполнены пустотелыми соответственно с полостями «Г» и «Д» внутри них. Над валками 2 и 3 находится загрузочный бункер 4, под ними приемный бункер 5 с сеткой 6 для отсеивания мелкой фракции 7 от брикетов (гранул) 8 и накопления мелкой фракции 7 в съемном сборнике 9, выходное окно 10 для выгрузки брикетов 8 в приемную емкость 11, трубопровод выхода воздуха 12 и трубопровод подвода воздуха 13. В загрузочном бункере 4 целесообразно установить магнитный улавливатель металлических предметов 14 для отделения посторонних металлических предметов от исходного сырья 15, например металлических опилок. Во втором валке 3 выполнены матрицы (углубления) «Е» любой формы, расположенные с равномерным шагом в угловом и в линейном направлениях. В первом валке 2 выполнены пуансоны 16 с таким же шагом расположения, что и матрицы. Вариант с жестко закрепленными пуансонами 16 обеспечивает небольшую степень сжатия исходного сырья, но значительно проще по конструкции.

Пресс (фиг.2), отличается от предыдущей модели тем, что каждая матрица «Е» оборудована выталкивателем 17, который подпружинен пружиной 18. Выталкиватели 17 контактируют с неподвижным кулачком 19. установленным внутри второго валка 3.

В прессе (фиг.3 и 4) пуансоны 16 выполнены подвижными и подпружиненными пружинами пуансонов 20 и контактирующими с кулачковым механизмом 21, установленным неподвижно в полости «Д» валка 2. Валки 2 и 3 уплотнены со стороны загрузочного бункера 4 полосами из эластичного материала 22. В полости «Г» или «Д» или одновременно в обеих полостях могут быть установлены нагревательные элементы 23, например тэны.

Валки 2 и 3 (фиг.4) установлены на подшипниковых опорах 24, которые защищены теплоизолятором 25. Привод 26 через редуктор 27 и механизм прерывистого вращения 28, например мальтийский крест или шестерни прерывистого вращения, соединен с первым валком 2, который синхронизатором вращения (парой шестерен) 29 соединен с валком 3.

Пуансоны 16 и пружины пуансонов 20 для облегчения сборки целесообразно установить на планках 30, на концах которых выполнены крепежные элементы 31 (фиг.5).

Брикеты (гранулы) 8 могут иметь любую форму, например цилиндра, конуса или полусферы (фиг.6...8).

В цепи питания привода 26 (фиг.9) установлен регулятор частоты вращения привода 32, например, тиристорный, а в цепи питания нагревательных элементов 23 установлен регулятор мощности подогрева 33. На одной оси с приводом 26 установлен вентилятор 34, соединенный с трубопроводом подвода воздуха 13.

Механизм прерывистого вращения 28 может быть выполнен в виде мальтийского креста, при этом возможны два варианта исполнения.

По первому варианту (фиг.10 и 11) мальтийский крест выполнен с внешним зацеплением и содержит установленные на ведущем валу 35 ведущее звено креста 36 и на ведомом валу 37 ведомое звено креста 38.

По второму варианту мальтийский крест выполнен с внутренним зацеплением (фиг.12 и 13).

Также возможно выполнение вместо мальтийского креста зубчатого механизма прерывистого движения в виде пары шестерен: ведущей 39 и ведомой 40, также установленных соответственно на ведущем 35 и ведомом 37 валах (фиг.14 и 15).

При работе включают привод 26, он приводит во вращение редуктор 27 и через механизм прерывистого вращения 28 валки 2 и 3. В загрузочный бункер 16 засыпается исходное сырье 15, валки 2 и 3 захватывают порции исходного сырья 15 и сжимают его между матрицами «Е» и пуансонами 16. Механизм прерывистого вращения 28 на короткий промежуток времени прекращает вращение валков 2 и 3, но вращение привода 26 не прекращается. За это время брикет 8 прогревается и влага испаряется практически полностью (до 5%...6%). Механизм прерывистого вращения 28 снова приводит в действие валки 2 и 3 и брикеты 8 сбрасываются при помощи выталкивателей 17 в приемный бункер 5 на сетку 6. Мелкая фракция исходного сырья 7 может пройти между валками 2 и 3 в приемный бункер 5, далее она проходит через сетку 6 и возвращается в загрузочный бункер 4, а брикеты 8 поступают через выходное окно 10 в приемную емкость 11. Часть паров воды выходит в загрузочный бункер 4 и смачивает исходное сырье 15. Большая часть паров воды уходит в приемный бункер 5 и сбрасываются через трубопровод выхода воздуха 12 в атмосферу. Для охлаждения и встряски брикетов 8 подают воздух на сетку 6 по трубопроводу подвода воздуха 13 от вентилятора 34, установленного на одной оси с приводом 26.

Регулирование и настройка пресса осуществляется регулятором частоты вращения привода 32, регулятором мощности 33 и заменой пуансонов 16.

РАСЧЕТЫ ПОТРЕБНОЙ МОЩНОСТИ ПРЕССА

Расчеты проведены для валкового пресса, предназначенного для деревоперерабатывающих производств с большими объемами переработки исходного сырья. В мебельной промышленности могут быть использованы недорогие малогабаритные установки с более низкой производительностью.

Исходные данные:

а) Размеры топливной гранулы (брикета)

Диаметр D=10 мм. Высота Н=4 мм, материал - древесина, плотность гранулы 1000 кг/м3, исходная плотность сырья 300 кг/м3.

в) Габариты валков, пуансонов, технологические показатели и скорости вращения

- диаметр валков Д=1000 мм,

- длина валков L=2000 мм,

- число пуансонов в ряду n1=100,

- число рядов n2=120,

- поворот валков на 1 ряд пуансонов (на 3 град) осуществляется за 0,5 сек, что соответствует частоте вращения валков 0,5 об/мин, окружная скорость 7 м/мин,

- уменьшение влажности при прессовании на 10%, при этом уменьшение влагосодержания за счет сжатия на 5% и выпаривания влаги на 5%.

- давление прессования (максимальное) Р=100 кг/см2 = 106 кг/м2.

РАСЧЕТ МОЩНОСТИ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ

Объем одной гранулы

Объем гранул, формируемых за 0,5 сек:

Вес гранул, формируемых за 0,5 сек:

G0=γ·W0=3,14·10-2 кг

Вес воды, испаряемой за 0,5 сек при уменьшении влажности на 5%:

Gвод=1,57·10-3 кг

Расход энергии на испарение воды за 0,5 сек:

Q1=R·G вод = 539·1,7·10-3=0,85 ккал/сек,

Расход энергии за 1 сек:

Q2=Q1/t=0,85/t=1,7 ккал/сек

Мощность нагревательных элементов для первого варианта пресса (в системе СИ):

N-4,2 1,7=7,0 кВт.

РАСЧЕТ МОЩНОСТИ ПРИВОДА

Площадь гранулы F=π·D=0,785·10-4 м2

Усилие давления на один пуансон

P1=Po·F=75 кг

Усилие давление на один ряд пуансонов (100 пуансонов)

РОбщ=P1·n1=100·75=7500 кг

Крутящий момент привода

М=Ктр·Р общ·R=0,1·7500·0,5=375 кг·м

Мощность привода

N=Мкр/t=187,5/0,5=7500 кг·м/сек

N=0,0098·7500=7,5 кВт

Суммарная мощность установки:

Nобщ=7,0+7,5=14,5 кВт

ПРОИЗВОДИТЕЛЬНОСТЬ ПРЕССА (1-й вариант):

G час=3600×G0/t=3600·3,14·10-2/0,5=226 кг/час или 1800 кг/смену (8 часов).

За счет увеличения мощности нагревательных элементов и мощности привода можно повысить производительность пресса согласно табл.1.

При непрерывной трехсменной работе пресс окупается за 250 рабочих дней.

Применение изобретения позволило:

1. Упростить конструкцию устройства и унифицировать детали, повысив тем самым его надежность и ресурс бесперебойной работы.

2. Полностью автоматизировать процесс изготовления брикетов.

3. Обеспечить высокую производительность пресса за счет большого числа пуансонов на валке.

4. Обеспечить изготовление на одной установке брикетов из любых материалов, например из строительных отходов, в том числе изготовление топливных гранул из отходов древесины.

5. Обеспечить высокую степень сжатия исходного материала, при необходимости - в 5...10 раз, за счет применения подвижных пуансонов. Это необходимо, например, при изготовлении топливных гранул из опилок. Подпрессовка обеспечивается прерывистым вращением валков, которое обеспечивается механизмом прерывистого вращательного движения. Этот механизм обеспечивает выдержку во времени не только для прессования брикетов (гранул), но и для более полного заполнения матриц за счет вибрации.

6. Обеспечить регулирование процесса сжатия и сушки брикетов в процессе прессования за счет регулирования частоты вращения валков, за счет изменения мощности нагревательных элементов и за счет изменения степени сжатия брикета. Последнее может быть реализовано за счет замены пуансонов на пуансоны другой высоты.

7. Обеспечить принудительное выталкивание всех брикетов из матриц.

8. Обеспечить процесс перенастройки оборудования при смене сырья или при изменении его влажности.

9. Обеспечить хорошую сушку брикетов за счет действия двух факторов: отжима влаги при прессовании и воздействия тепла, выделяемого нагревательными элементами, установленными внутри валков.

10. Обеспечить выдержку брикетов после сжатия для испарения влаги и полимеризации в случае применения связующих или пластифицирующих компонентов за счет применения механизма прерывистого вращательного движения (например, мальтийского креста).

11. Обеспечить стабильность по влагосодержанию всей партии брикетов.

12. Отделить мелкую фракцию от готовой продукции (брикетов) и вернуть ее в технологический цикл, обеспечив тем самым 100% использование исходного сырья и пожаробезопасность, санитарно-гигиенические условия работы и экологию окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК | 2006 |

|

RU2336171C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТАБЛЕТОК | 2006 |

|

RU2333834C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2333833C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2327573C1 |

| ИЗМЕЛЬЧИТЕЛЬ ОТХОДОВ ДРЕВЕСИНЫ | 2006 |

|

RU2328372C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2328172C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2327572C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2372514C1 |

Изобретение относится к обработке материалов давлением и может быть использовано при изготовлении топливных брикетов из измельченных отходов древесины. Пресс содержит корпус, в котором смонтированы два пустотелых валка. Валки имеют возможность вращения навстречу друг другу посредством привода. Над валками расположен загрузочный бункер. Привод вращения валков снабжен синхронизатором их вращения и механизмом прерывистого вращения. Один из валков имеет подпружиненные пуансоны, которые перемещаются посредством кулачкового механизма. Последний неподвижно смонтирован в полости указанного валка. Второй валок снабжен матрицами. Матрицы и пуансоны расположены радиально рядами с одинаковыми угловым и линейным шагами. В результате обеспечивается производство топливных брикетов со стабильными характеристиками из различных материалов. 11 з.п. ф-лы, 15 ил., 1 табл.

| ВАЛКОВЫЙ БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2010726C1 |

| Валковый пресс для брикетирования | 1977 |

|

SU621595A1 |

| Валковый пресс | 1989 |

|

SU1722873A1 |

| ВАЛЬЦОВЫЙ ПРЕСС | 0 |

|

SU256573A1 |

| US 5199269 A, 06.04.1993 | |||

| US 4798529 A, 17.01.1989. | |||

Авторы

Даты

2008-06-27—Публикация

2006-10-13—Подача