Изобретение относится к обработке материалов давлением и может быть использовано для изготовления топливных гранул из измельченных отходов древесины.

Известен пресс для изготовления брикетов (гранул) по А.с. СССР №435951, МПК D30D 11/04, 1972 г. Этот пресс содержит загрузочное устройство, подпрессовывающий элемент и камеру прессования. Недостатком является низкая производительность, обусловленная тем, что за один цикл изготавливается один брикет (гранула).

Известен пресс для брикетирования сыпучих материалов по А.с. СССР №1810212, МПК 5 В30В 11/02, 1991 г., содержащий загрузочное устройство, корпус и прессующее устройство.

Недостатки этого пресса: высокая влажность брикетов, низкая производительность, быстрый износ.

Известен пресс для изготовления топливных гранул по заявке РФ на изобретение №97108803, прототип.

Недостатки этого пресса: повышенное и нестабильное содержание влаги в топливных гранулах, обусловленное тем, что не предусмотрены отжим лишней влаги, ее сушка и обеспечение стабильности содержания влаги в гранулах независимо от ее содержания в исходном сырье.

Задача создания изобретения - обеспечение производства топливных гранул с низким и стабильным содержание влаги.

Решение указанных задач достигнуто за счет того, что пресс для изготовления топливных гранул согласно изобретению содержит загрузочный бункер, пуансонодержатель с закрепленными на нем пуансонами, матрицу с отверстиями, количество которых равно количеству пуансонов, расположенный между загрузочным бункером и пуансонодержателем дозатор, оснащенный дозирующим барабаном, смонтированным на валу, установленный под матрицей корпус, в котором с возможностью дискретного поворота размещен выталкиватель, выполненный с отверстиями для удаления влаги из исходного сырья, расположенного в отверстиях матрицы и с отверстиями для выдавливания через них посредством пуансонов топливных гранул, расположенный под корпусом сборник топливных гранул, неподвижное основание, в котором установлены нагревательные элементы, привод, вал которого соединен с валом дозирующего барабана через механизм синхронизации, и два кинематически связанных с приводом кулачка, установленных на упомянутом валу дозирующего барабана с возможностью воздействия на пуансонодержатель. Пресс снабжен защитным кожухом с системой возврата излишков исходного сырья в загрузочный бункер, которая выполнена в виде трубопровода рециркуляции с установленным в нем вентилятором, соединяющего полость между защитным кожухом и матрицей с загрузочным бункером.

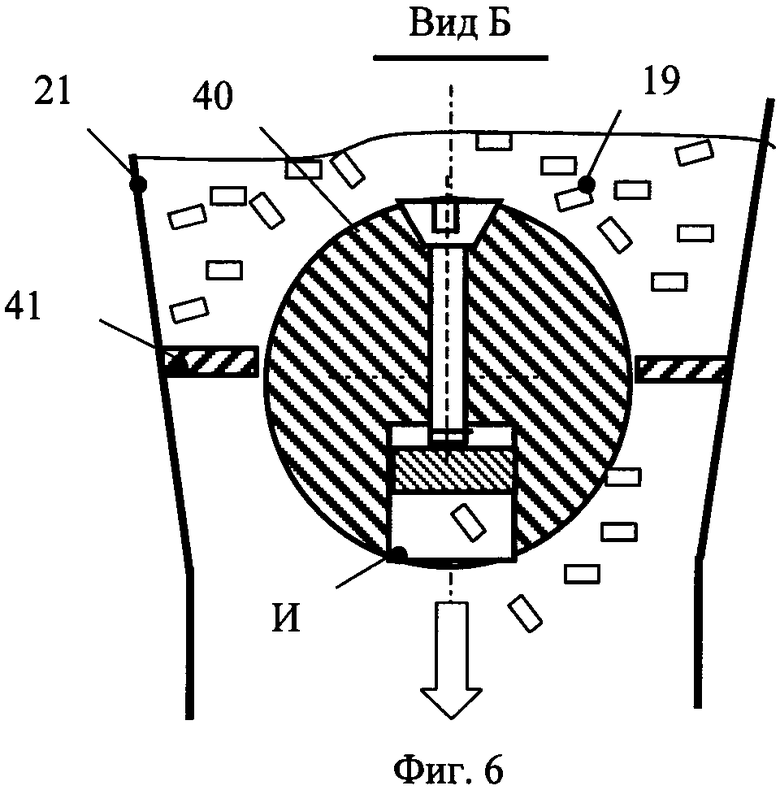

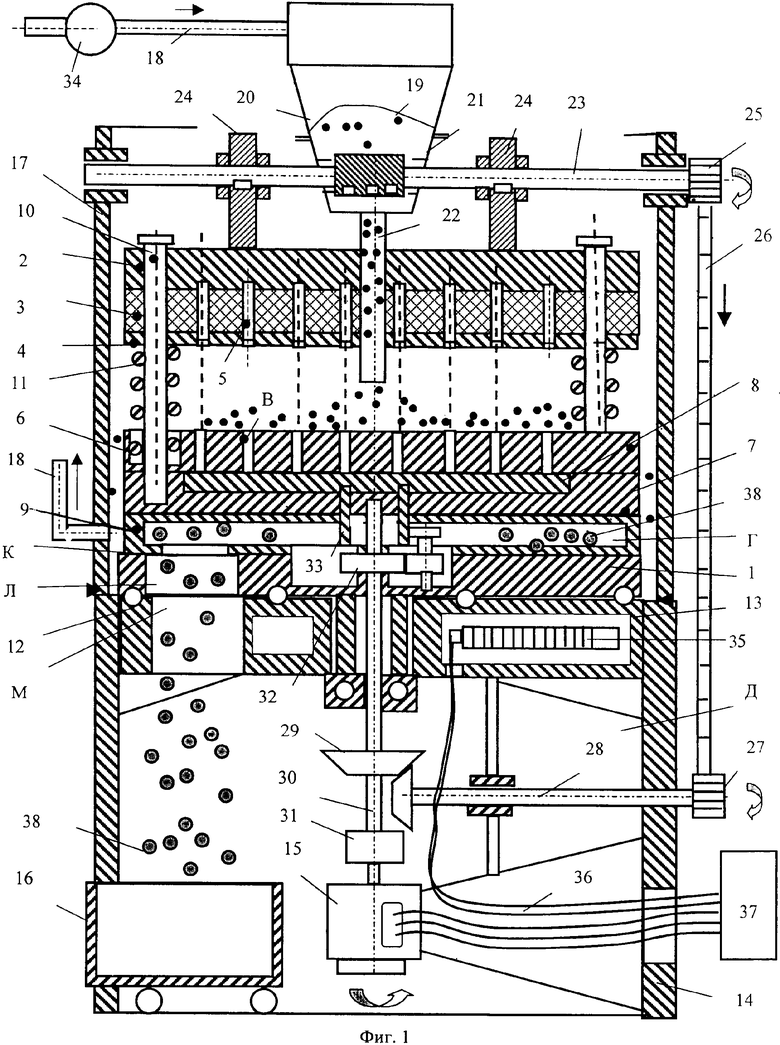

Сущность изобретения поясняется на фиг.1...6, где:

на фиг.1 приведен пресс,

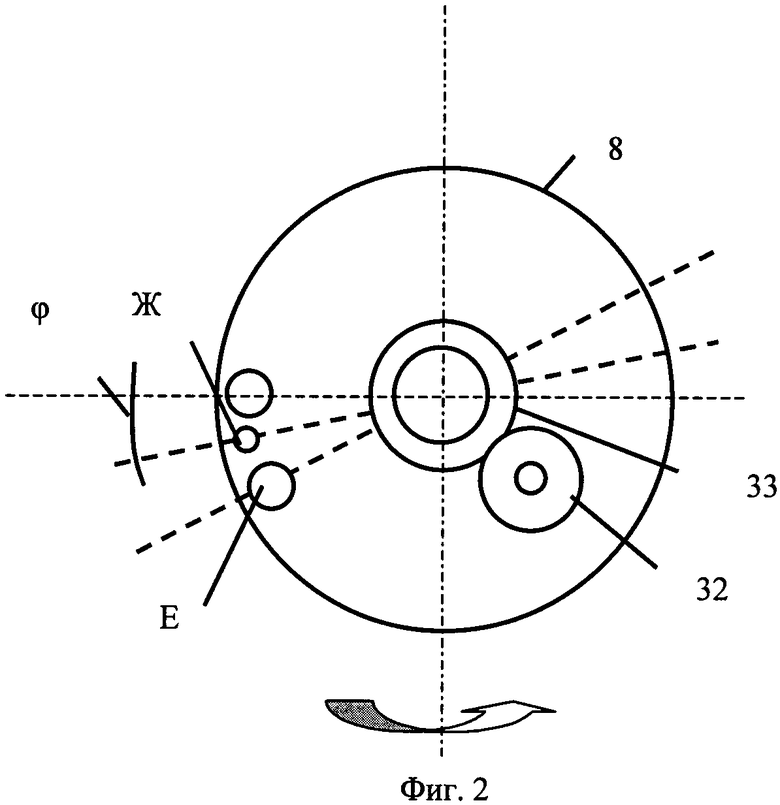

на фиг.2 приведен выталкиватель,

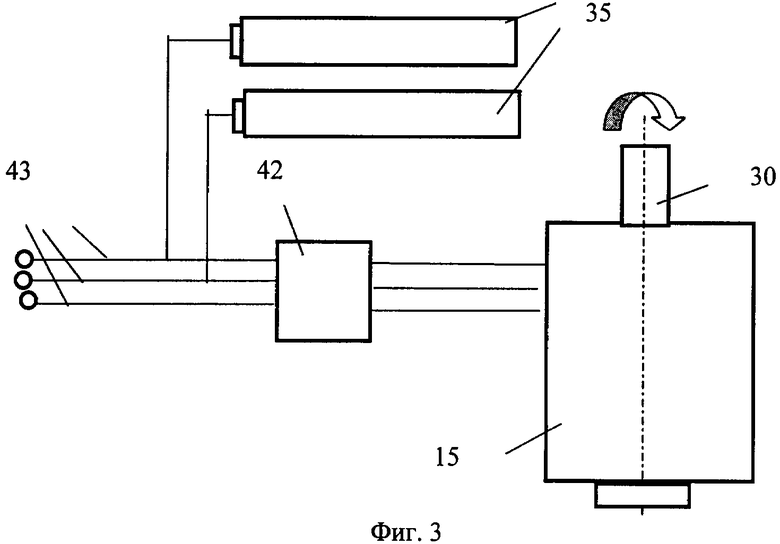

на фиг.3 приведена электрическая схема управления прессом,

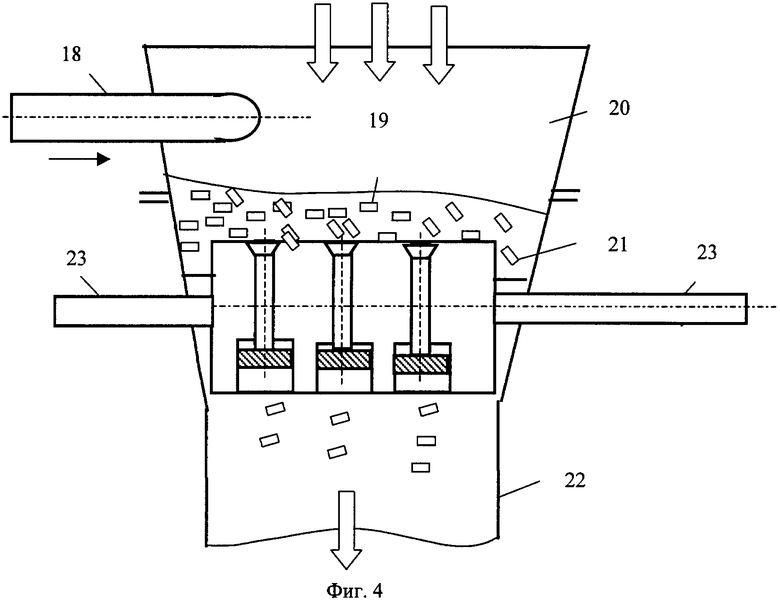

на фиг.4 приведена схема бункер с дозатором,

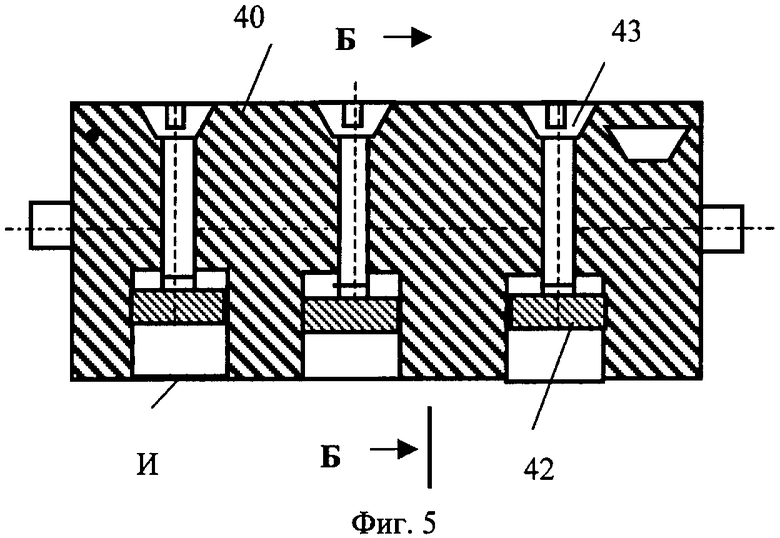

на фиг.5 приведен барабан дозатора,

на фиг.6 поперечный разрез дозатора, вид Б.

Пресс (фиг.1) состоит из нижнего цилиндрического основания 1, пуансонодержателя 2, демпфера 3, выполненного из резины, съемника 4, выполненного из металла и перфорированного отверстиями, пуансонов 5 цилиндрической формы, концы которых запрессованы в пуансонодержателе 2. Пуансоны 5 выполнены из высокопрочного материала и установлены рядами в несколько рядов. Кроме того, пресс содержит матрицу 6, выполненную также из высокопрочного и износостойкого металла. В матрице 6 выполнены отверстия «В», также в несколько рядов, с одинаковым шагом расположения отверстий между рядами (Фиг.2). Ниже матрицы 6 установлен корпус 7, внутри которого установлен перфорированный выталкиватель 8. Под корпусом 7 установлен сборник 9 с полостью «Г». Пуансонодержатель 2 и корпус 7 связаны двумя направляющими 10, на которых установлены пружины 11. Нижнее цилиндрическое основание 1 для обеспечения его вращения установлено на подшипниках 12 на неподвижном основании 13, которое смонтировано на нижнем корпусе 14, в котором выполнена полость «Д» для установки привода 15 и приемная емкость 16. На нижнем корпусе 14 установлен защитный кожух 17.

К защитному кожуху 17 в нижней части присоединен трубопровода рециркуляции 18 для возврата исходного сырья 19 в загрузочный бункер 20. Под загрузочным бункером 20 установлен дозатор 21 и загрузочная труба 22.

На валу дозатора 23 установлены два кулачка 24 и этот же вал через ведомую звездочку 25, цель 25 и ведущую звездочку 27 соединен с горизонтальным валом 28. Горизонтальный вал 28 соединен через конический редуктор 29 с вертикальным валом 30 привода 15. Между приводом 15 и вертикальным валом 30 установлен редуктор 31. Вертикальный вал 30 соединен с корпусом 7 и через механизм прерывистого вращения 32, например мальтийский крест, через втулку 33 соединен с выталкивателем 8. Кулачки 24 контактируют с пуансонодержателем 2. Трубопровод рециркуляции 18 оборудован вентилятором 34. Внутри неподвижного основания 13 установлены нагревательные элементы 35. Нагревательные элементы 35 и привод 15 соединены проводами 36 с блоком управления 37. Топливные гранулы 38 собирают в приемной емкости 16.

Выталкиватель 8 (фиг.2), выполненный в корпусе 7, имеет возможность дискретного поворота относительно него на угол, равный ϕ=360/2п, где п - число пуансонов по окружности. Выталкиватель 8 содержит две группы отверстий «Е» - диаметр которых больше, чем диаметр отверстий «Б», и отверстия «Ж» для удаления влаги меньшего диаметра.

Привод 15 (фиг.3) имеет регулятор вращения 38 и установлен в сети переменного тока 39.

Дозатор 21 (фиг.4) содержит дозирующий барабан 40 с окнами «И» и установлен на валу дозатора 23. К загрузочному бункеру 20 подведен трубопровод рециркуляции 18. Дозирующий барабан 40 (фиг.5 и 6) установлен внутри дозатора 21 и загерметизирован относительно его стенок уплотнениями 41 (фиг.6). Дозатор 21 выполнен регулируемым, для этого в отверстиях «И» установлены ползуны 42 и винты 43, имеющие возможность перемещать ползуны радиально для изменения объема дозирующий полостей «И».

При работе пресса в загрузочный бункер 20 засыпают исходное сырье 19, включают привод 15, который вращает вертикальный вал 30, и далее через цепь 26 и звездочки 25 и 27 дозирующий барабан 40. Исходное сырье 19 под действием своего веса ссыпается между пуансонодержателем 2 и матрицей 3 и заполняет отверстия «В», излишки исходного сырья ссыпаются к защитному кожуху 17, откуда по трубопроводу рециркуляции 18 при помощи вентилятора 34 возвращаются в загрузочный бункер 20.

Кулачки 24 надавливает на пуансонодержатель 2 и сжимают пружины 11. Пуансоны 5 входят в отверстия «В» матрицы 6 и сжимают исходное сырье 19, при этом лишняя влага удаляется в отверстия «Ж», имеющие диаметр меньший, чем диаметр пуансонов 5, в 4...5 раз. Диаметр пуансонов соответствует диаметру топливных гранул 38 и составляет от 4 до 10 мм.

Механизм прерывистого вращения 32 поворачивает выталкиватель 8 на угол ϕ и смещает выталкиватель 8 в окружном направлении на расстояние между рядами отверстий «Е» и «Ж», при этом отверстия «Е» совмещаются с отверстиями «В». Далее пуансонодержатель 2 дополнительно перемещается на расстояние, соответствующее высоте выталкивателя 8, и пуансоны 5 выдавливают гранулы в отверстия «Е» и далее через систему отверстий в основании 7 и сборнике 9 в полость «Г» и далее через совмещенные отверстия «К», «Л» и «М» в приемную емкость 16 (Система отверстий в корпусе 7 и сборнике 8 на фиг.1...6 не показана).

При регулировании производительности процесса при помощи регулятора частоты вращения 34 изменяют частоту вращения привода 15. Для регулирования объема дозы исходного сырья изменяют объем «И» вращением винтов 43 и перемещением ползунов 42.

Четкая и слаженная работа всех механизмов в течение длительного времени обеспечивается применением единого привода 15, редукторов, цепной передачи и механизма прерывистого вращения.

Несколько механизмов и устройств регулировки, а также замена матрицы и пуансонодержателя позволяет производить топливные гранулы размерами:

Габариты установки:

Производительность топливных гранул в час - 500 кг.

Применение изобретения позволило:

1. Полностью автоматизировать процесс изготовления топливных гранул.

2. Обеспечить хорошую сушку исходного сырья и получение гранул с очень низким содержание влаги за счет одновременного отжима влаги и применения нагревательных элементов.

3. Обеспечить стабильность по влагосодержанию всей партии топливных гранул.

4. Обеспечить высокую плотность, возможно получение плотности более 1 г/см 2.

5. Обеспечить регулировку дозирования исходного сырья.

6. Обеспечить производство гранул разных по диаметру и по высоте за счет замены пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2327573C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2327572C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2327574C1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТАБЛЕТОК | 2006 |

|

RU2333834C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК | 2006 |

|

RU2336171C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2328172C1 |

| ИЗМЕЛЬЧИТЕЛЬ ОТХОДОВ ДРЕВЕСИНЫ | 2006 |

|

RU2328372C1 |

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2693961C1 |

Изобретение относится к обработке материалов давлением и может быть использовано при изготовлении топливных гранул из измельченных отходов древесины. Пресс содержит загрузочный бункер, пуансонодержатель с пуансонами, расположенный между ними дозатор с дозирующим барабаном, матрицу и установленный под ней корпус. Матрица выполнена с отверстиями, количество которых равно количеству пуансонов. В корпусе с возможностью дискретного поворота размещен выталкиватель. Выталкиватель имеет отверстия для удаления из исходного сырья влаги и отверстия для выдавливания через них топливных гранул. В прессе предусмотрено также неподвижное основание с нагревательными элементами. Вал привода пресса соединен с валом дозирующего барабана через механизм синхронизации. На валу дозирующего барабана установлены два кулачка. Упомянутые кулачки кинематически связаны с приводом и воздействуют на пуансонодержатель. В результате обеспечивается производство топливных гранул с низким и стабильным содержанием влаги. 1 з.п. ф-лы, 6 ил.

| RU 97108803 А, 10.06.1999 | |||

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ПЛАСТИЧЕСКИХ УГОЛЬНЫХ ФОРМОВОК с ОТВЕРСТИЕМ | 0 |

|

SU394230A1 |

| Пресс-гранулятор | 1976 |

|

SU642215A1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВА | 1997 |

|

RU2129588C1 |

| US 3427960 A, 18.02.1969 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗДЕЙСТВИЯ БЕЛКА БТШ70 НА ТКАНЬ МОЗГА | 2007 |

|

RU2361221C2 |

Авторы

Даты

2008-09-20—Публикация

2006-12-19—Подача