Изобретение относится к вспениваемым винилароматическим полимерам и способу их приготовления.

Более конкретно, настоящее изобретение относится к способу приготовления вспениваемых винилароматических полимеров, которые после вспенивания имеют пониженную теплопроводность, в том числе и при низкой плотности, и изделиям, получаемым таким образом.

Вспениваемые винилароматические полимеры и среди них, в частности, вспениваемые полистиролы, являются продуктами, которые были известны и использовались долгое время для изготовления вспениваемых изделий, которые можно применять в различных областях, среди которых одной из самых важных является теплоизоляция.

Эти вспененные изделия получают путем вспучивания в закрытой форме гранул вспениваемого полимера, пропитанных газом, и формования вспученных частиц, содержащихся внутри формы, путем одновременного воздействия давления и температуры. Вспучивание частиц, как правило, проводят при воздействии пара или другого газа, поддерживаемого при температуре немного выше, чем температура стеклования (Тс) полимера.

Теплоизоляция в строительной промышленности является особой областью применения вспениваемого полистирола, где он используется главным образом в виде плоских листов. Плоские листы вспененного полистирола обычно используются при плотности около 30 г/л, так как теплопроводность полимера имеет минимум при этих значениях. Ниже этого предела опускаться неблагоприятно, даже если технически возможно, так как это приводит к резкому увеличению теплопроводности листа, которую необходимо компенсировать увеличением толщины. Для устранения этих недостатков было предложено наполнять полимер атермическими материалами, такими как графит, сажа или оксид алюминия (европейский патент 620246).

В опубликованной патентной заявке Японии JP 61-171705 описывается способ приготовления частиц полистирола, в частности вспениваемых, наполненных сажей, который включает полимеризацию стирола в водной суспензии в присутствии бифункциональных органических пероксидов, не содержащих бензольного кольца, и углеродной сажи с размерами частиц менее 100 нм. Способ также включает добавление в процессе полимеризации или в ее конце порообразователя, например изопентана, концентрация которого может составлять от 1 до 6 мас.% в расчете на полистирол.

Радикальная реакция полимеризации виниловых мономеров в присутствии сажи в значительной степени замедляется при использовании пероксидов, содержащих бензольные кольца, как описано у K.Ohkita, "Carbon", 13, 443-448, 1975, до такой степени, что сажу даже используют в качестве ингибитора пероксидов, содержащих бензольные кольца, при полимеризации стирола (патент США 2933903).

В настоящее время заявитель обнаружил, что можно получать вспениваемые полимеры стирола, наполненные сажей, способные обеспечить получение вспениваемых материалов низкой плотности с характеристиками, сравнимыми с такими же характеристиками материалов, полученных известными способами с использованием пероксидов, обычно используемых в полимеризации в водных суспензиях с получением вспениваемого полистирола, и следовательно, без необходимости использования пероксидов, не содержащих бензольных колец. Следовательно, появляется возможность получения продуктов на основе винилароматических полимеров с теплопроводностью, также удовлетворяющей классу 035 DIN 18164, путем включения в них особенного типа сажи.

Таким образом, предмет настоящего изобретения относится к вспениваемым винилароматическим полимерам, которые включают:

а) матрицу, получаемую полимеризацией 50-100 мас.% одного или более винилароматических мономеров, и 0-50 мас.% по меньшей мере одного способного к сополимеризации мономера;

б) 1-10 мас.%, в расчете на полимер(а), вспенивающего агента, заключенного в полимерной матрице;

в) 0,01-20 мас.%, в расчете на полимер (а), сажевого наполнителя, равномерно распределенного в полимерной матрице, имеющего средний диаметр частиц от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы от 0,01 до 1000 млн.ч (частей на миллион) и содержание золы от 0,001 до 1%.

Согласно настоящему изобретению сажа также характеризуется потерей массы при нагревании от 0,001 до 1%, йодным числом от 0,001 до 20 г/кг и величиной абсорбции дибутилфталата («ДБФА») от 5 до 100 мл/100 г.

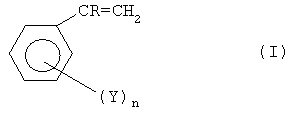

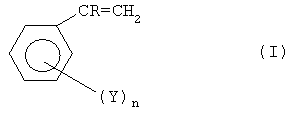

Термин «винилароматический мономер», используемый в настоящем описании и формуле изобретения, по существу относится к продукту, которому соответствует следующая общая формула:

где R - водород или метильная группа, n равно нулю или целое число от 1 до 5, и Y - галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих общую формулу, определенную выше, являются стирол, α-метилстирол, метилстирол, этилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метокси-стирол, ацетоксистирол и т.д. Предпочтительными винилароматическими мономерами являются стирол и α-метилстирол.

Винилароматические мономеры, имеющие общую формулу (I), можно использовать сами по себе или в смеси с другими способными к сополимеризации мономерами в количестве до 50 мас.%. Примерами этих мономеров являются (мет)акриловая кислота, С1-С4алкиловые сложные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитриды метакриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Предпочтительными мономерами, способными к сополимеризации, являются акрилонитрил и метилметакрилат.

Любой вспенивающий агент, который можно включить в матрицу винилароматического полимера, можно использовать в сочетании с вспениваемыми полимерами, представляющими собой предмет настоящего изобретения. Типичными примерами являются алифатические углеводороды, фреон, диоксид углерода, вода и т.д.

Сажевый наполнитель имеет средний диаметр частиц от 30 до 2000 нм, предпочтительно от 100 до 1000 нм, удельную поверхность (измеренную согласно ASTM D-6556) в интервале от 5 до 40 м2/г, предпочтительно от 8 до 20 м2/г, содержание серы в интервале от 0,1 до 2000 млн.ч, предпочтительно от 1 до 500 млн.ч, зольный остаток (измеренный согласно ASTM D-1506) в интереале от 0,001 до 1%, предпочтительно от 0,01 до 0,3%, потерю массы при нагревании (измеренную согласно ASTM D-1509) в интервале от 0,001 до 1%, предпочтительно от 0,01 до 0,5%, величину ДБФА (измеренную согласно ASTM D-2414) 5-100 мл/100 г, предпочтительно 20-80 мл/100 г, и йодное число (измеренное согласно ASTM D-1510) в интервале от 0,01 до 20 г/кг, предпочтительно от 0,1 до 10 г/кг. Указанный наполнитель можно добавлять к винилароматическому полимеру либо посредством полимеризации в суспензии; либо посредством непрерывной технологии в массе, в таких количествах, чтобы создать конечную концентрацию в полимере от 0,01 до 20 мас.%, предпочтительно от 0,1 до 5%.

Сажу, используемую в настоящем изобретении, можно получить согласно следующим основным технологиям:

- печной способ (частичное сжигание жидкости, содержащей ароматические углводороды);

- способ получения термической сажи (способ, основанный на разложении природного газа или жидких углеводородов в отсутствие воздуха или пламени);

- способ получения ацетиленовой сажи (процесс термического разложения, 800-1000°С при атмосферном давлении);

- способ получения ламповой сажи (сжигание различных жидкостей или сырья в отсутствие воздуха).

Более подробные детали можно обнаружить, например, в энциклопедии Kirk-Othmer, издание 4, том 4.

В конце добавления наполнителя получают вспениваемый полимер, который можно перерабатывать с получением вспененных изделий, имеющих плотность в интервале от 5 до 50 г/л, предпочтительно от 10 до 25 г/л. Эти материалы также имеют отличную способность к теплоизоляции, выражающуюся в теплопроводности в интервале от 25 до 50 мВт/мК, предпочтительно от 30 до 45 мВт/мК, которая обычно в среднем даже более чем на 10% ниже, чем эта величина для равноценных ненаполненных вспененных материалов, в настоящее время имеющихся на рынке, например, EXTIR А-5000 от Polimeri Europa S.p.A. Благодаря этим характеристикам вспениваемых полимеров, составляющих предмет настоящего изобретения, можно получать теплоизоляционные изделия со значительной экономией материала или, например, получить листы, имеющие меньшую толщину, чем такие листы с традиционными ненаполненными полимерами, при соответствующем уменьшении занимаемого ими пространства.

Традиционные добавки, обычно используемые с традиционными материалами, такие как пигменты, стабилизаторы, огнезащитные составы, антистатики, отщепляющие агенты и т.д., можно добавлять к вспениваемым полимерам, составляющим предмет настоящего изобретения.

Другой предмет настоящего изобретения относится к способам приготовления вспениваемых полимеров с улучшенной теплопроводностью, с плотностью после расширения ниже 30 г/л.

В частности, другой предмет настоящего изобретения относится к способу приготовления вспениваемых внинилароматических полимеров, который включает полимеризацию в водной суспензии одного или более винилароматических мономеров, возможно совместно с по меньшей мере одним способным к полимеризации сомономером в количестве до 50 мас.%, в присутствии сажи, имеющей средний диаметр частиц от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы в интервале от 0,1 до 2000 млн.ч и зольный остаток в интервале от 0,001 до 1%, и в присутствии пероксидного радикального инициатора, возможно содержащего по меньшей мере одно ароматическое кольцо, и вспенивающего агента, добавленного до, во время или в конце полимеризации. Сажа также характеризуется потерей массы при нагревании в интервале от 0,001 до 1%, йодным числом в интервале от 0,001 до 20 г/кг и величиной ДБФА в интервале от 5 до 100 мл/100 г.

Полимеризацию проводят в водной суспензии в присутствии неорганических солей фосфорной кислоты, например трифосфата кальция или фосфата магния. Эти соли можно добавлять к полимеризационной смеси либо уже тонкоразмолотыми, либо синтезированными in situ с помощью реакции, например, между пирофосфатом натрия и сульфатом магния.

Эти неорганические соли сопровождаются добавками, известными специалистам, такими, как анионные поверхностно-активные агенты, например додецилбензолсульфонат натрия или метадисульфит натрия, как описано в патенте США 3631014.

Полимеризацию можно также проводить в присутствии органических суспендирующих агентов, таких как поливинилпирролидон, поливиниловый спирт и т.д.

Инициирующая система обычно включает два пероксида, первый с периодом полуразложения один час при 85-95°С, а второй с периодом полуразложения 1 час при 110-120°С. Примерами этих инициаторов являются пероксид бензоила и трет-бутилпербензоат.

Полученный винилароматический полимер или сополимер имеет молекулярную массу Mw в интервале от 50000 до 220000, предпочтительно от 70000 до 200000. Более подробно детали способов приготовления вспениваемых винилароматических полимеров в водных растворах, или в более общем смысле полимеризации в суспензиях, можно в целом найти в Journal of Macromolecular Science, Review in Macromolecular Chemistry and Physics, C31 (263), 215-299 (1991), или в международной патентной заявке WO 98/51734.

Для улучшения стабильности суспензии возможно увеличить вязкость раствора реагентов путем растворения в нем некоторого количества винилароматического полимера с концентрацией в интервале от 1 до 30 мас.%, предпочтительно от 5 до 20%, рассчитанной по отношению к одному мономеру. Раствор можно получить либо разбавлением предварительно полученного полимера (например, свежего полимера или отходов предшествующей полимеризации и/или вспениваний) в смеси реагентов, либо путем предварительной полимеризации мономера или смеси мономеров в массе до достижения вышеуказанных концентраций, с последующим продолжением полимеризации в водной суспензии в присутствии остальных добавок.

Во время полимеризации в суспензии используют полимеризационные добавки, обычно используемые для получения вспениваемых винилароматических полимеров, такие как стабилизирующие суспензию агенты, агенты переноса цепи, вспенивающие средства, зародышеобразующие агенты, пластификаторы и т.д. В частности, предпочтительно добавлять огнезащитные агенты во время полимеризации в количестве от 0,1% до 8 мас.% по отношению к массе получаемого полимера. Огнезащитными агентами, особенно подходящими для вспениваемых винилароматических полимеров, составляющих предмет настоящего изобретения, являются бромированные алифатические, циклоалифатические, ароматические соединения, такие как гексабромциклододекан, пентаброммонохлорциклогексан и пентабромфенил-аллиловый эфир.

Вспенивающие агенты предпочтительно добавляют в течение стадии полимеризации и выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изопентан, циклопентан или их смеси; галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2-трифторэтан; диоксида углерода и воды.

В конце полимеризации получают по существу сферические полимерные гранулы со средним диаметром в интервале от 0,2 до 2 мм, внутри которых гомогенно распределена добавка.

Гранулы затем выгружают из реактора полимеризации и отмывают непрерывно и периодически неионными поверхностно-активными веществами или альтернативно кислотами, как описано в патенте США 5041465.

Другой предмет настоящего изобретения относится к способу непрерывного приготовления в массе вспениваемых винилароматических полимеров, включающему следующие последовательные стадии:

1) подачу винилароматического полимера, описанного выше, в экструдер вместе с сажевым наполнителем, имеющим средний диаметр частиц в интервале от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы в интервале от 0,1 до 2000 млн.ч и зольный остаток в интервале от 0,001 до 1%. Сажа также характеризуется потерей массы при нагревании в интервале от 0,001 до 1%, йодным числом в интервале от 0,001 до 20 г/кг и величиной ДБФА в интервале от 5 до 100 мл/100 г;

2) нагревание винилароматического полимера до температуры выше соответствующей температуры плавления;

3) инжектирование вспенивающего агента и возможных добавок, таких как огнезащитные агенты, в расплавленный полимер перед экструзией через фильеру, и;

4) формование через фильеру вспениваемых гранул по существу сферической формы со средним диаметром в интервале от 0,2 до 2 мм.

Подробно непрерывный способ приготовления винилароматического полимере в массе представлен в европейском патенте ЕР 126459.

В конце полимеризации, независимо от того, выполняли ее в суспензии или же в массе и непрерывно, полученные вспениваемые гранулы подвергают предварительной обработке, обычно применяемой к традиционным вспениваемым гранулам и по существу заключающейся в:

1) нанесении на гранулы жидкого антистатического агента, такого как амины, третичные этоксилированные алкиламины, сополимеры этиленоксида и пропиленоксида и т.д. Назначением этих агентов является содействие как адгезии покрытия, так и просеиванию гранул, приготовленных в суспензии;

2) нанесении на вышеупомянутые гранулы покрытия, причем указанное покрытие по существу состоит из смеси сложных моно- ди- и триэфиров глицерина (или других спиртов) с жирными кислотами и из стеаратов металлов, таких как стеарат цинка и/или магния, возможно, смешанных с сажей.

Некоторые иллюстрирующие, но не ограничивающие примеры приводятся для лучшего понимания настоящего изобретения и вариантов его выполнения.

ПРИМЕР 1

Смесь 100 мас.% стирола, 150 мас.% воды (в расчете на стирол), 0,2 мас.% пирофосфата натрия, 0,25 мас.% пероксида бензоила, 0,25 мас.% трет-бутил-пербензоата и 1 мас.% сажи Т990 от компании CONCARB из Хьюстона, Техас (США), со средним диаметром около 362 нм, площадью поверхности по БЭТ, равной 10 м2/г, содержанием золы 0,02%, содержанием серы 60 млн.ч, потерей массы при нагревании 0,1%, величиной ДБФА 44 мл/100 г и йодным числом 10 г/кг, загружают в закрытый контейнер с мешалкой. Смесь нагревают до 90°С при перемешивании.

После примерно 2 часов при 90°С добавляют 4 мас.% (в расчете на стирол) 10% раствора поливинилпирролидона. Смесь нагревают, продолжая перемешивать, в течение 2 часов до 100°С, добавляют 7 мас.% смеси н-пентана и изопентана в соотношении 70/30, смесь нагревают еще 4 часа до 125°С, затем ее охлаждают и партию выгружают. При выгрузке присутствовало некоторое количество пены.

Полученные таким образом гранулы вспениваемого полимера далее извлекают и промывают деминерализованной водой, содержащей 0,05% неионного поверхностно-активного агента, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом, поставляемого фирмой Huntsman под торговой маркой Empilan 2638. Затем их сушат в потоке теплого воздуха, добавляют 0,02% этоксилированного амина и просеивают, выделяя фракцию с диаметром в интервале от 1 до 1,5 мм.

Установлено, что эта фракция составляет 40%, при этом 30% составляет фракция в интервале от 0,5 до 1 мм, 15% - фракция между 0,2 и 0,5 мм и 15% грубая фракция между 1,5 и 3 мм.

Затем к фракции 1-1,5 мм добавляют 0,2% глицерилмоностеарата и 0,1% стеарата цинка.

Продукт предварительно вспенивают паром при температуре 100°С, выдерживают в течение суток и используют для формования блоков (размеры: 1040×1030×550 мм).

Блоки затем разрезали, чтобы получить плоские листы, на которых измеряли теплопроводность. Теплопроводность составляла 36,5 мВт/мК, тогда как эта величина для пластины с такой же плотностью (14 г/л), изготовленной из традиционного продукта (EXTIR А-5000), составляла 42,5 мВт/мК.

ПРИМЕР 2

Смесь 100 мас.% стирола, 150 мас.% частей (в расчете на стирол) воды, 0,2 мас.% трифосфата кальция, 0,25 мас.% пероксида бензоила, 0,25 мас.% трет-бутил-пербензоата, 0,01 мас.% додецилбензолсульфоната натрия и 1 мас.% сажи, используемой в примере 1, загружают в закрытый контейнер с мешалкой. Смесь нагревают до 90°С при перемешивании.

После примерно 2 часов при 90°С смесь нагревают, продолжая перемешивать, в течение еще 2 часов до 100°С, добавляют 7 мас.% смеси н-пентана и изопентана в соотношении 70/30, смесь нагревают еще 4 часа до 125°С, затем ее охлаждают и выгружают. При разгрузке реактора присутствовала обильная пена, которую можно устранить с помощью известных в технике пеногасителей или обильным количеством промывной воды.

Гранулы вспениваемого полимера, полученные таким образом, обрабатывают, как описано в примере 1, и отделяют фракцию в интервале от 1 до 1,5 мм.

Установлено, что эта фракция составляет 60%, при этом 25% составляет фракция в интервале от 0,5 до 1 мм, 5% - фракция между 0,2 и 0,5 мм, и 10% грубая фракция между 1,5 и 3 мм.

Затем к фракции от 1 до 1,5 мм добавляют 0,2% глицерилмоностеарата и 0,1% стеарата цинка.

Вспенивание и формование проводили, как описано в примере 1. Показано, что теплопроводность идентична этой величине в примере 1.

ПРИМЕР 3

Повторяли пример 2, за исключением додецилбензолсульфоната натрия, который заменяли на 0,01% метадисульфита натрия.

При разгрузке количество пены было незначительным.

Гранулы вспениваемого полимера, полученные таким образом, обрабатывают, как описано в примере 1, и отделяют фракцию в интервале от 1 до 1,5 мм.

Установлено, что эта фракция составляет 75%, при этом 10% составляет фракция в интервале от 0,5 до 1 мм, 5% - фракция между 0,2 и 0,5 мм, и 10% грубая фракция, между 1,5 и 3 мм.

Фракцию от 1 до 1,5 мм затем промывали, как описано в примере 1. Теплопроводность не изменялась.

ПРИМЕР 4

Повторяли пример 3, добавляя вместе со стиролом 0,7% гексабромциклододекана и 0,2% пероксида дикумила, для придания изделию огнестойкости.

При разгрузке реактора количество пены было незначительным.

Гранулы вспениваемого полимера, полученные таким образом, обрабатывают, как описано в примере 1, отделяя фракцию в интервале от 1 до 1,5 мм.

Установлено, что эта фракция составляет 70%, при этом 10% составляет фракция в интервале от 0,5 до 1 мм, 5% - фракция между 0,2 и 0,5 мм, и 10% грубая фракция, между 1,5 и 3 мм.

Фракцию от 1 до 1,5 мм затем промывают, как описано в примере 1. Листы помещают в печь при 70°С на 2 суток для удаления остаточного пентана; затем отбирают опытные образцы (9 см × 19 см × 2 см) для испытания на пожаробезопасность согласно инструкции DIN 4102. Образцы прошли испытание.

ПРИМЕР 5

97,8 мас.% полистирола, имеющего индекс расплава 12 г/10 мин при 200°С/5 кг, предварительно смешанного с 1 мас.% сажи, используемой в примере 1, 1 мас.% гексабромциклододекана (Saytex HP 900, поставляемый Albemarle) и 0,2 мас.% дифенилбутана (Perkadox 30, поставляемый Akzo), подают в двухшнековый экструдер, оборудованный загрузочной воронкой. После доведения полимера до расплавленного состояния впрыскивают 7 мас.% смеси н-пентан/изопентан с массовым соотношением 70/30.

Получаемую массу выпускают через головку экструдера, снабженную отверстиями. Полимер, выходящий из отверстий, разрезают с помощью группы вращающихся ножей, находящихся в контакте с поверхностью фильеры, с получением по существу сферических гранул, имеющих средний диаметр около 1,2 мм. Фильера погружена в водяную ванну.

Гранулы уносятся потоком воды, их охлаждают до 35°С, отделяют от воды и сушат в потоке теплого воздуха.

Затем к гранулам добавляют амин и наносят покрытие согласно примеру 1.

Затем гранулы вспенивают, формуют и, как в предыдущих примерах, отбирают образцы листов для испытания на пожаробезопасность. Образцы прошли испытание на пожаробезопасность согласно DIN 4102.

ПРИМЕР 6 (сравнительный)

Повторяли пример 1, заменяя сажу CONCARB типом сажи, имеющим диаметр 15 нм, удельную поверхность 200 м2/г и йодное число 30 г/кг, поставляемой DEGUSSA под торговой маркой Printex 85 ТМ.

Через 60 мин при 90°С суспензия агломерируется, так как гранулы прилипают друг к другу; конверсия стирола в полимер была также низкой (10%).

ПРИМЕР 7

Смесь 150 мас.% воды, 0,2 мас.% пирофосфата натрия, 80 мас.% стирола и 20 мас.% бутилстирола, 0,25 мас.% пероксида бензоила, 0,25 мас.% трет-бутил-пербензоата и 1 мас.% сажи, используемой в примере 1, загружают в закрытый контейнер с мешалкой. Смесь нагревают до 90°С при перемешивании.

После примерно 2 часов при 90°С добавляют 4 мас.% 10% раствора поливинилпирролидона. Смесь нагревают еще 4 часа до 125°С, затем ее охлаждают и партию выгружают.

Полученные таким образом гранулы вспениваемого полимера далее извлекают и промывают деминерализованной водой, содержащей 0,05% неионного поверхностно-активного агента, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом, поставляемого фирмой Huntsman под торговой маркой Empilan 2638. Затем их сушат в потоке теплого воздуха, добавляют 0,02% этоксилированного амина и просеивают, выделяя фракцию с диаметром в интервале от 1 до 1,5 мм. Установлено, что эта фракция составляет 35%.

Затем к этой фракции 1-1,5 мм добавляют 0,2% глицерилмоностеарата и 0,1% стеарата цинка.

Продукт предварительно вспенивают паром при температуре 100°С, выдерживают в течение суток и используют для формования блоков (размеры: 1040×1030×550 мм), имеющих плотность 14,0 г/л.

Блоки затем разрезали с получением плоских листов, на которых измеряли теплопроводность. Теплопроводность составляла 36,8 мВт/мК.

ПРИМЕР 8

Смесь 150 мас.% частей воды, 0,2 мас.% пирофосфата натрия, 80 мас.% альфа-метилстирола и 20 мас.% акрилонитрила, 0,25 мас.% пероксида бензоила, 0,25 мас.% трет-бутил-пербензоата и 1 мас.% сажи, используемой в примере 1, загружают в закрытый контейнер с мешалкой. Смесь нагревают до 90°С при перемешивании.

После примерно 2 часов при 90°С добавляют 4% масс. 10% раствора поливинилпирролидона. Смесь нагревают, продолжая перемешивать, в течение 2 часов до 100°С, добавляют 7,5% масс. трихлорфторметана, смесь нагревают еще 4 часа до 125°С, затем ее охлаждают и партию выгружают.

Полученные таким образом гранулы вспениваемого полимера далее извлекают и промывают деминерализованной водой, содержащей 0,05% неионного поверхностно-активного агента, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом, поставляемого фирмой Huntsman под торговой маркой Empilan 2638. Затем их сушат в потоке теплого воздуха, добавляют 0,02% этоксилированного амина и просеивают, выделяя фракцию с диаметром в интервале от 1 до 1,5 мм. Установлено, что эта фракция составляет 45%.

Затем к этой фракции 1-1,5 мм добавляют 0,2% глицерилмоностеарата и 0,1% стеарата цинка.

Продукт предварительно вспенивают паром при температуре 100°С, выдерживают в течение суток и используют для формования блоков (размеры: 1040×1030×550 мм), имеющих плотность 14,5 г/л.

Блоки затем разрезали с получением плоских листов, на которых измеряли теплопроводность. Теплопроводность составляла 36,2 мВт/мК.

Изобретение относится к вспениваемым винилароматическим полимерам и способу их приготовления. Описаны вспениваемые винилароматические полимеры, которые включают: а) матрицу, полученную полимеризацией 50-100 мас.% одного или более винилароматических мономеров, и 0-50 мас.% мономера, способного к сополимеризации; б) 1-10 мас.%, в расчете на полимер (а), вспенивающего агента, заключенного в полимерной матрице; в) 0,01-20 мас.%, в расчете на полимер(а), сажи, гомогенно распределенной в полимерной матрице, имеющей средний диаметр в интервале от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы от 0,1 до 2000 млн.ч и содержание золы от 0,001 до 1%. Также описаны вспениваемые изделия, которые можно получить из указанных выше вспениваемых винилароматических полимеров, имеющие плотность в интервале от 5 до 50 г/л и теплопроводность от 25 до 50 мВт/мК, в целом более чем на 10% ниже, чем эта величина для аналогичных вспененных материалов без сажи. Также описан способ приготовления вспениваемых винилароматических полимеров, который включает полимеризацию в водной суспензии одного или более винилароматических мономеров, возможно вместе с по меньшей мере одним способным к сополимеризации мономером в количестве до 50 мас.%, в присутствии сажи, имеющей средний диаметр в интервале от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы от 0,1 до 2000 млн.ч и содержание золы от 0,001 до 1%, и в присутствии пероксидного радикального инициатора, возможно содержащего по меньшей мере одно ароматическое кольцо, и вспенивающего агента, добавленного до, в течение или в конце полимеризации, а также описан способ непрерывного получения в массе вспененных винилароматических полимеров. Технический эффект - получение винилароматических полимеров, которые после вспенивания имеют пониженную теплопроводность, в том числе при низкой плотности. 4 н. и 17 з.п. ф-лы.

а) матрицу, полученную полимеризацией 50-100 мас.% одного или более винилароматических мономеров и 0-50 мас.% мономера, способного к сополимеризации;

б) 1-10 мас.%, в расчете на полимер (а), вспенивающего агента, заключенного в полимерной матрице;

в) 0,01-20 мас.%, в расчете на полимер (а), сажи, гомогенно распределенной в полимерной матрице, имеющей средний диаметр в интервале от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы от 0,1 до 2000 млн.ч. и содержание золы от 0,001 до 1%.

где R - водород или метальная группа, n равно нулю или целое число от 1 до 5 и Y - галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

1) подачу винилароматического полимера, описанного выше, в экструдер вместе с сажевым наполнителем, имеющим средний диаметр в интервале от 30 до 2000 нм, площадь поверхности от 5 до 40 м2/г, содержание серы в интервале от 0,1 до 2000 млн.ч. и зольный остаток в интервале от 0,001 до 1%;

2) нагревание винилароматического полимера до температуры выше соответствующей температуры плавления;

3) инжектирование вспенивающего агента и возможных добавок, таких как огнезащитные агенты, в расплавленный полимер перед экструзией через фильеру, и;

4) формование через фильеру вспениваемых гранул по существу сферической формы, со средним диаметром в интервале от 0,2 до 2 мм.

1) нанесении на гранулы жидкого антистатического агента, такого как амины, третичные этоксилированные алкиламины, сополимеры этиленоксида и пропиленоксида;

2) нанесение покрытия на обработанные таким образом гранулы, причем указанное покрытие по существу состоит из смеси сложных моно- ди- и триэфиров глицерина с жирными кислотами и из стеаратов металлов, таких как стеарат цинка и/или магния.

| УСТРОЙСТВО для ПОДДЕРЖАНИЯ БУРИЛЬНОЙ МАШИНЫ | 0 |

|

SU372343A1 |

| US 6130265, 10.10.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИСТИРОЛА И ВСПЕНЕННЫЙ ПОЛИСТИРОЛ | 1992 |

|

RU2089565C1 |

| US 3354243, 21.11.1967. | |||

Авторы

Даты

2008-06-27—Публикация

2004-03-11—Подача