Изобретение относится к способу улучшения изолирующей способности вспененных винилароматических полимеров и к соответствующим продуктам, полученным таким образом.

Более конкретно, настоящее изобретение относится к способу получения вспениваемых винилароматических полимеров, которые после вспенивания демонстрируют пониженную теплопроводность, кроме того, при низкой плотности, и к таким образом полученным продуктам.

Еще более конкретно, настоящее изобретение относится к способу улучшения изолирующей способности вспененного полистирола (EPS) и к соответствующему продукту, полученному таким образом.

Вспениваемые винилароматические полимеры и в их числе, в частности, вспениваемый полистирол, представляют собой известные продукты, которые в течение длительного времени использовали для получения вспененных изделий, которые можно использовать в различных сферах применения, в числе которых одной из наиболее важных является сфера теплоизоляции.

Данные вспененные продукты получают в результате набухания в закрытой пресс-форме гранул вспениваемого полимера, импрегнированного газом, и формования набухших частиц, содержащихся внутри формы, при использовании одновременного воздействия давления и температуры. Набухание частиц в общем случае осуществляют под действием пара или другого газа в результате выдерживания при температуре, несколько превышающей температуру стеклования (Tg) полимера.

Конкретная сфера применения вспененного полистирола представляет собой сферу теплоизоляции в строительной промышленности, где в общем случае его используют в форме плоских листов. Плоские листы вспененного полистирола обычно используют при плотности, равной приблизительно 30 г/л, поскольку теплопроводность полимера при данных значениях демонстрирует минимум. Ниже данного предела уходить невыгодно даже и тогда, когда это будет технически возможно, поскольку это приведет к резкому увеличению теплопроводности листа, что необходимо будет компенсировать увеличением его толщины. Для предотвращения возникновения данного недостатка было предложено заполнять полимер нетеплопроводящими материалами, такими как оксид алюминия, что описывается в европейском патенте 620246, или технический углерод, что описывается в международной патентной заявке WO 2004/087798.

В опубликованной патентной заявке Японии JP 61-171705 описывают способ получения частиц полистирола, также вспениваемого, наполненного техническим углеродом, который включает проведение полимеризации в водной суспензии стирола в присутствии бифункциональных органических пероксидов, не имеющих бензольного кольца, и технического углерода с размерами, меньшими чем 100 нм. Способ также включает добавление, во время или по окончании полимеризации, пенообразователя, например, изопентана, концентрация которого может варьироваться в диапазоне от 1 до 6 мас.% в расчете на количество полистирола.

Реакция радикальной полимеризации винильных мономеров в присутствии технического углерода сильно замедляется в случае использования пероксидов, имеющих бензольные кольца, что описывается в работе K. Ohkita, “Carbon”, 13, 443-448, 1975, и замедляется в такой степени, что при полимеризации стирола технический углерод даже используют в качестве ингибитора пероксидов, имеющих бензольные кольца (патент США 2993903).

В международной патентной заявке WO 2004/087798 описывают вспениваемые стирольные полимеры, наполненные техническим углеродом, способные приводить к получению вспененных материалов низкой плотности, обладающих характеристиками, сопоставимыми с характеристиками материалов, получаемых в соответствии со способами известного уровня техники при использовании пероксидов, обычно применяемых при проведении полимеризации в водной суспензии при получении вспениваемого полистирола, и, следовательно, без необходимости прибегать к использованию пероксидов, не имеющих бензольных колец. Поэтому можно получать продукты на основе винилароматических полимеров, характеризующиеся теплопроводностью, также позволяющей удовлетворить требования класса 035 предписания документа DIN 18164 Part 1, в результате введения в них конкретного типа технического углерода.

В упомянутой патентной заявке описывают вспениваемые винилароматические полимеры, включающие:

а) матрицу, полученную в результате проведения полимеризации 50-100 мас.% одного или нескольких винилароматических мономеров и 0-50 мас.%, по меньшей мере, одного сополимеризуемого мономера;

b) 1-10 мас.%, в расчете на количество полимера (а), пенообразователя, заключенного в полимерную матрицу;

с) 0,01-20 мас.%, в расчете на количество полимера (а), наполнителя технического углерода, гомогенно распределенного в полимерной матрице и характеризующегося средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн и уровнем зольности в диапазоне от 0,001 до 1%.

В соответствии с данным изобретением технический углерод также характеризуется величиной потерь при нагревании в диапазоне от 0,001 до 1%, йодным числом в диапазоне от 0,001 до 20 г/кг и числом поглощения дибутилфталата (DBPA) в диапазоне от 5 до 100 мл/(100 г).

Заявитель в настоящее время открыл способ улучшения изолирующей способности вспененных винилароматических полимеров, который включает

1) получение гранул вспениваемых винилароматических полимеров, содержащих 1-10 мас.%, в расчете на количество полимера, пенообразователя, заключенного в полимерную матрицу, и 0,01-25 мас.%, в расчете на количество полимера (а), нетеплопроводящей добавки, включающей технический углерод, гомогенно распределенный в полимерной матрице и характеризующийся средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн, уровнем зольности в диапазоне от 0,001 до 1%;

2) обработку поверхности гранул, перед осаждением покрытия, жидкой смазкой, выбираемой из:

i) гидроксилированного органического соединения, где соотношение между количеством атомов углерода (С) и гидроксильных групп (ОН) С/ОН находится в диапазоне от 1 до 1,3;

ii) натрий-фосфата С10-С20 этоксилированного спирта, содержащего 1-30 молей этиленоксида;

iii) бензил- или бензилалкилсульфата/сульфоната натрия, где алкильная группа содержит от 5 до 20 атомов углерода;

iv) хлорида алкилбензиламмония (водный раствор), например, хлорида бензалкония;

v) сложного эфира, полученного из жирных кислот кокосового масла и холинхлорида; и

3) тепловую обработку гранул горячим воздухом при температуре, находящейся в диапазоне от 30 до 60°С, предпочтительно равной 50°С.

Тепловая обработка гранул в присутствии смазывающих добавок улучшает изолирующую способность вспененного продукта, полученного из них в среднем на 10% в сопоставлении с тем, что имеет место для того же самого вспененного продукта из гранул, не подвергнутых тепловой обработке.

В соответствии с настоящим изобретением получение гранул вспениваемых винилароматических полимеров можно осуществить в результате проведения полимеризации в водной суспензии одного или нескольких винилароматических мономеров, возможно совместно, по меньшей мере, с одним полимеризуемым сомономером в количестве, доходящем вплоть до 50 мас.%, в присутствии не теплопроводящей добавки и в присутствии пероксидного радикального инициатора, необязательно имеющего, по меньшей мере, одно ароматическое кольцо, и пенообразователя, добавленного до начала, во время или в конце полимеризации.

Полимеризацию проводят в водной суспензии, содержащей неорганические соли фосфорной кислоты, например, трикальцийфосфат или фосфат магния. Предпочтительным является натрий-трикальцийфосфат. Данные соли можно либо добавлять к полимеризационной смеси уже тонкоизмельченными, либо синтезировать по месту в результате проведения реакции, например, между пирофосфатом натрия и сульфатом магния. Вспомогательными веществами для данных неорганических солей являются добавки, известные специалистам в соответствующей области, такие как анионные поверхностно-активные вещества, например, додецилбензолсульфонат натрия или метадисульфит натрия, что описывается в патенте США 3631014. Полимеризацию также можно проводить и в присутствии органических суспендирующих добавок, таких как поливинилпирролидон, поливиниловый спирт и тому подобное, предпочтительно в присутствии поливинилпирролидона.

Система инициатора в общем случае включает два пероксида, при этом первый характеризуется временем полураспада продолжительностью в один час при 85-95°С, а другой характеризуется временем полураспада продолжительностью в один час при 110-120°С. Примерами данных инициаторов являются бензоилпероксид и трет-бутилпербензоат.

Полученный винилароматический полимер или сополимер характеризуется молекулярной массой Mw в диапазоне от 50000 до 220000, предпочтительно от 70000 до 200000.

В общем случае более подробную информацию относительно способов получения вспениваемых винилароматических полимеров в водном растворе или в более общем случае относительно полимеризации в суспензии обычно можно отыскать в работе Journal of Macromolecular Science, Review in Macromolecular Chemistry and Physics c31 (263) 215-299 (1991) или в международной патентной заявке WO 98/51734.

Для улучшения стабильности суспензии можно увеличить вязкость раствора реагентов в результате растворения в нем определенного количества винилароматического полимера до концентрации в диапазоне от 1 до 30 мас.%, предпочтительно от 5 до 20%, в расчете на количество только мономера. Раствор можно получать либо в результате разбавления предварительно полученного полимера (например, свежеполученного полимера или отходов производства, полученных при предшествующих полимеризациях и/или вспениваниях) в смеси реагентов, либо в результате проведения форполимеризации мономера или смеси мономеров в массе до достижения вышеупомянутых концентраций, а после этого продолжения полимеризации в водной суспензии в присутствии остальных добавок.

Во время проведения полимеризации в суспензии используют добавки к полимеризационной смеси, обычно применяемые при получении вспениваемых винилароматических полимеров, такие как стабилизаторы суспензии, регуляторы степени полимеризации, вспомогательные вещества для вспенивания, зародышеобразователи, пластификаторы и тому подобное, и обычно используемые добавки к полимерам, такие как пигменты, стабилизаторы, антипирены, антистатики, разделители и тому подобное.

В частности, антипирены предпочтительно добавлять во время проведения полимеризации в количестве в диапазоне от 0,1 до 8 мас.% в расчете на массу получающегося в результате полимера. Антипирены, в особенности подходящие для использования во вспениваемых винилароматических полимерах, которые являются целью настоящего изобретения, представляют собой бромированные алифатические, циклоалифатические, ароматические соединения, такие как гексабромциклододекан, пентаброммонохлорциклогексан и пентабромфенилаллиловый эфир, предпочтительно гексабромциклододекан.

Пенообразователи предпочтительно добавляют во время фазы полимеризации и выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изопентан, циклопентан или их смеси, предпочтительной является смесь н-пентана и изопентана; галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2-трифторэтан; диоксида углерода и воды.

По окончании полимеризации получают по существу сферические полимерные гранулы со средним диаметром в диапазоне от 0,2 до 2 мм, внутри которых гомогенно диспергированы все добавки и, в частности, не теплопроводящая добавка.

В соответствии с дополнительным аспектом настоящего изобретения получение гранул или бисерин вспениваемых винилароматических полимеров можно осуществить в результате проведения полимеризации в массе и в непрерывном режиме, которая последовательно включает следующие далее стадии:

i) подача в экструдер винилароматического полимера совместно с не теплопроводящей добавкой и зародышеобразователем, выбираемым из полиэтиленовых восков или полиамидных восков;

ii) нагревание винилароматического полимера до температуры, превышающей соответствующую температуру плавления;

iii) введение пенообразователя и возможных добавок, таких как антипирены, в расплавленный полимер до экструдирования через экструзионную головку;

iv) получение при прохождении через экструзионную головку вспениваемых гранул, имеющих по существу сферическую форму со средним диаметром в диапазоне от 0,4 до 2 мм, и

v) повторное спекание таким образом полученных гранул под давлением при температуре, приблизительно равной величине Tg системы полимер + пенообразователь.

Подробный способ получения винилароматических полимеров в массе и в непрерывном режиме предложен в европейском патенте ЕР 126459.

По окончании полимеризации, проводимой либо в суспензии, либо в массе и в непрерывном режиме, полученные вспениваемые гранулы выпускают из соответствующих установок по получению и промывают водой в непрерывном или периодическом режимах.

После высушивания гранул воздухом при 23°С в течение периода времени, необходимого для их псевдоожижения, в общем случае находящегося в диапазоне от 5 до 20 минут, гранулы подвергают предварительной тепловой обработке в присутствии одной или нескольких смазок (i)-(v). Операцию в общем случае проводят в печи и тому подобном при использовании добавки в количествах в диапазоне от 0,005 до 0,05 мас.% в расчете на совокупное количество. Предпочтительными добавками, соответствующими настоящему изобретению, являются глицерин, этиленгликоль, предпочтительно глицерин (i), гексилбензилполиэтокси- (10 молей) -фосфат натрия, додецилполиэтокси- (10 молей) -фосфат натрия, додецилбензилполиэтокси- (10 молей) -фосфат натрия, предпочтительно додецилполиэтокси- (10 молей) -фосфат натрия (ii), додецилбензолсульфонат натрия, гексабензолсульфонат натрия, додецилсульфат натрия, 2-этилгексилсульфат натрия (iii), хлорид триметилбензиламмония, хлорид диметилэтилбензиламмония, хлорид полидиаллилдиметиламмония, предпочтительно хлорид бензалкония (iv), лаурилхолинхлорид, сложный эфир, полученный из жирных кислот кокосового масла и холинхлорида (v). Добавление смазки осуществляют при использовании шнековых смесительных устройств непрерывного или периодического действия, вращающихся конусов, вращающихся барабанов, лопастных смесителей и тому подобного.

Благодаря проведению тепловой обработки в присутствии одной или нескольких смазок, таким образом полученные вспениваемые винилароматические полимеры делают возможными получение теплоизолирующих изделий при значительной экономии материала или, например, получение листов, имеющих меньшую толщину в сопоставлении с теми, которые получают при использовании традиционных не наполненных полимеров, при результирующих экономии затрат, а также уменьшении объема и материала.

В заключение гранулы подвергают нанесению покрытия. Оно по существу состоит из смеси сложных моно-, ди- и триэфиров глицерина (или других спиртов) и жирных кислот, предпочтительно стеариновой кислоты, и стеаратов металлов, таких как стеараты цинка и/или магния, также возможно смешанной с техническим углеродом.

Дополнительным объектом настоящего изобретения являются вспениваемые винилароматические полимеры, содержащие не теплопроводящую добавку, которые включают

а) матрицу, полученную полимеризацией 50-100 мас.% одного или нескольких винилароматических мономеров и 0-50 мас.%, по меньшей мере, одного сополимеризуемого мономера;

b) 1-10 мас.%, в расчете на количество полимера (а), пенообразователя, заключенного в полимерную матрицу;

с) 0,01-25 мас.%, в расчете на количество полимера (а), технического углерода, характеризующегося средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн и уровнем зольности в диапазоне от 0,001 до 1%;

d) 0-10 мас.%, в расчете на количество полимера (а), графита;

е) 0-10 мас.%, в расчете на количество полимера (а), алюминия;

f) 0-10 мас.%, в расчете на количество полимера (а), трисульфида сурьмы;

g) 0-10 мас.%, в расчете на количество полимера (а), неорганического производного кремния или магния;

при условии, что сумма количеств компонентов (a)-(g) составляет 100 и что концентрация матрицы (а) составляет не менее чем 80 мас.%, и присутствует, по меньшей мере, один представитель, выбираемый из (d)-(g).

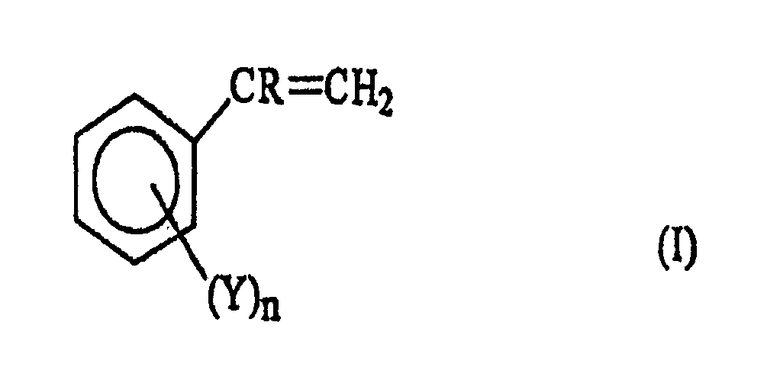

Термин «винилароматический мономер» в соответствии с использованием в настоящих описании и формуле изобретения по существу относится к продукту, который соответствует следующей далее общей формуле:

где R представляет собой водород или метильную группу, n равен нулю или целому числу в диапазоне от 1 до 5, а Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, содержащий от 1 до 4 атомов углерода.

Примеры винилароматических мономеров, описываемые приведенной выше общей формулой, представляют собой стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и тому подобное. Предпочтительные винилароматические мономеры представляют собой стирол и α-метилстирол.

Винилароматические мономеры, описываемые общей формулой (I), можно использовать индивидуально или в смеси, содержащей вплоть до 50 мас.% других сополимеризуемых мономеров. Примерами данных мономеров являются (мет)акриловая кислота, С1-С4 алкиловые сложные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и тому подобное. Предпочтительными сополимеризуемыми мономерами являются акрилонитрил и метилметакрилат.

В комбинации со вспениваемыми полимерами, являющимися целью настоящего изобретения, может быть использован любой пенообразователь, который можно заключать в матрицу винилароматического полимера. Обычными примерами являются алифатические углеводороды, фреон, диоксид углерода, вода и тому подобное, что упоминалось выше.

Наполнитель технический углерод характеризуется средним диаметром в диапазоне от 30 до 2000 нм, предпочтительно от 100 до 1000, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, предпочтительно от 8 до 20 м2/г (согласно измерению в соответствии с ASTM D-6556), уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн, предпочтительно от 1 до 500 ч./млн, уровнем зольности в диапазоне от 0,001 до 1%, предпочтительно от 0,01 до 0,3% (согласно измерению в соответствии с ASTM D-1506), величиной потерь при нагревании (согласно измерению в соответствии с ASTM D-1509) в диапазоне от 0,001 до 1%, предпочтительно от 0,01 до 0,5%, числом поглощения DBPA (согласно измерению в соответствии с ASTM D-2414) 5-100 мл/(100 г), предпочтительно 20-80 мл/(100 г) и йодным числом (согласно измерению в соответствии с ASTM D-1510) в диапазоне от 0,01 до 30 г/кг, предпочтительно от 0,01 до 20 г/кг, исключительно предпочтительно от 0,1 до 10 г/кг. Упомянутый наполнитель можно добавлять к винилароматическому полимеру либо в результате проведения полимеризации в суспензии, либо при использовании широко применяющейся непрерывной технологии в таких количествах, чтобы получить в полимере конечную концентрацию в диапазоне от 0,01 до 25 мас.%, предпочтительно от 0,01 до 20, наиболее предпочтительно от 0,1 до 5%.

Технический углерод, используемый в настоящем изобретении, можно получать в соответствии со следующими далее основными технологиями:

топочный способ (неполное сгорание жидкости, содержащей ароматические углеводороды);

способ получения термической сажи (способ на основе разложения природного газа или жидких углеводородов в отсутствие воздуха или пламени);

способ получения ацетиленовой сажи (способ термического разложения при 800-1000°С при атмосферном давлении);

способ получения ламповой сажи (сгорание различных жидкостей или материалов исходного сырья в отсутствие воздуха).

Более подробную информацию можно отыскать, например, в работе Kirk-Othmer encyclopaedia, edition 4, volume 4.

Природный или синтетический графит может иметь размер в диапазоне от 1 до 50 мкм, предпочтительно от 2 до 13 мкм, при площади удельной поверхности 5-20 м2/г. Примером является продукт от компании Fluka с диаметром 5 мкм. Графит также может относиться к вспучиваемому типу.

Алюминий предпочтительно присутствует в форме небольших пластинок, и 90% частиц имеют максимальную длину 15 мкм. Примером является продукт от компании Schlenk - FM/6500 или EM/LS/6500-пасты для систем на основе растворителей, при среднем размере 4 мкм. Для улучшения его диспергируемости в фазе мономера и увеличения его стойкости к воздействию воды также можно использовать и чешуйки алюминия, подвергнутые поверхностной обработке.

Трисульфид сурьмы предпочтительно присутствует в форме небольших пластинок или сфер и может иметь размер в диапазоне от 1 до 80 мкм. Примером является продукт от компании Fluka со средним диаметром 30 мкм.

Кремнийсодержащим производным являются продукт из семейства глин, такой как каолинит и тальк, слюды, глины и монтмориллониты. Кремнийсодержащим производным предпочтительно является тальк в сфероидальной форме, и он может иметь размер в диапазоне от 5 до 50 мкм. Примером является продукт TL-16 от компании Teloon Chemicals с размером 16 мкм.

Магнийсодержащее производное предпочтительно представляет собой гидротальцит, и примером является DHT-4-стабилизатор для полиолефинов от компании Kiowa Chem.

По окончании добавления не теплопроводящего наполнителя получают вспениваемый полимер, который можно подвергнуть переработке до получения вспененных изделий, имеющих плотность в диапазоне от 5 до 50 г/л, предпочтительно от 10 до 25 г/л. Данные материалы также демонстрируют превосходную теплоизолирующую способность, выраженную в теплопроводности в диапазоне от 25 до 50 мВт/мК, предпочтительно от 30 до 45 мВт/мК (согласно измерению в соответствии со стандартом ISO 8301), что в общем случае меньше того, что имеет место для эквивалентных не наполненных вспененных материалов, в настоящий момент представленных на рынке, например, EXTIR A-5000 от компании Polimeri Europa S. p. A.

Для лучшего понимания настоящего изобретения и в качестве варианта его реализации приводятся некоторые иллюстративные и неограничивающие примеры.

ПРИМЕР 1 (сравнительный)

В закрытый контейнер с перемешиванием загружают смесь 150 мас.ч. воды, 0,2 части пирофосфата натрия, 100 частей стирола, 0,0020 части N,N'-бис(2-гидроксиэтил)стеариламина, 0,30 части бензоилпероксида, 0,25 части трет-бутилпербензоата и 1 части технического углерода Т990, продаваемого компанией CONTINENTAL CARBON из Хьюстона - Техас (США), характеризующегося средним диаметром, равным приблизительно 362 нм, площадью удельной поверхности, определяемой по методу Брунауэра-Эммета-Теллера, 10 м2/г, уровнем зольности 0,02%, уровнем содержания серы, равным 60 ч./млн, уровнем потерь при нагревании 0,1%, числом поглощения DBPA 44 мл/(100 г). Смесь нагревают до 90°С при перемешивании.

По истечении приблизительно 2 часов при 90°С добавляют 4 части раствора, содержащего 10% поливинилпирролидона. Смесь нагревают, все еще при перемешивании, еще в течение 2 часов до 100°С, добавляют 7 частей смеси н-пентана и изопентана с составом 70/30, смесь нагревают еще в течение 4 часов до 125°С, а после охлаждают и выгружают партиями.

После этого гранулы таким образом полученного вспениваемого полимера извлекают, промывают, высушивают в потоке воздуха при 23°С, добавляют 0,02% неионного поверхностно-активного вещества, состоящего из конденсата этиленоксида и пропиленоксида на глицериновой основе, продаваемого компанией Dow (Voranol CP4755), и проводят просеивание, выделяя фракцию с диаметром в диапазоне от 1 до 1,5 мм.

Данная фракция, как оказалось, составляла 40%, 30% составляла фракция с размерами в диапазоне от 0,5 до 1 мм, 15% составляла фракция с размерами в диапазоне от 0,2 до 0,5 мм, и 15% составляла низкодисперсная фракция с размерами в диапазоне от 1,5 до 3 мм.

После этого к фракции с размерами в диапазоне от 1 до 1,5 мм добавляют 0,2% глицерилмоностеарата и 0,01% стеарата цинка.

Продукт подвергают предварительному вспениванию под действием пара при температуре 100°С, выдерживают в течение одного дня и используют для формования блоков (размеры: 1040×1030×550 мм).

После этого блоки разрезали до получения плоских листов, для которых измеряли теплопроводность. Теплопроводность составляла 35,2 мВт/мК, в то время как теплопроводность листа, имеющего ту же самую плотность (17 г/л) и полученного при использовании традиционного эталонного продукта (EXTIR А-5000), составляла 42,5 мВт/мК.

Часть отсеянной фракции с размерами в диапазоне от 1 до 1,5 мм подвергают тепловой обработке воздухом при 50°С в течение 1 часа. После этого к гранулам добавляют 0,2% глицерилмоностеарата и 0,01% стеарата цинка. Продукт подвергают предварительному вспениванию под действием пара при температуре 100°С, выдерживают в течение одного дня и используют для формования блоков (размеры: 1040×1030×550 мм).

После этого блоки разрезали до получения плоских листов, для которых измеряли теплопроводность. Теплопроводность составляла 35 мВт/мК.

Пример 2

Пример 1 повторяют вплоть до высушивания гранул воздухом при 23°С. После этого к гранулам, которые впоследствии просеивали, выделяя фракцию с диаметром в диапазоне от 1 до 1,5 мм, добавляют 0,02% натрий-фосфата С12 спирта, этоксилированного при использовании 10 молей ЭО (Forlanit- натриевая соль фосфата алкилового эфира, от компании Cognis).

Затем к части фракции с размерами в диапазоне от 1 до 1,5 мм добавляют 0,2% глицерилмоностеарата и 0,01% стеарата цинка.

Продукт подвергают предварительному вспениванию под действием пара при температуре 100°С, выдерживают в течение одного дня и используют для формования блоков (размеры: 1040×1030×550 мм).

После этого блоки разрезали до получения плоских листов, для которых измеряли теплопроводность. Теплопроводность составляла 35,3 мВт/мК (плотность = 17 г/л).

Затем другую часть фракции с размерами в диапазоне от 1 до 1,5 мм подвергают тепловой обработке воздухом при 50°С в течение 1 часа и после этого добавляют 0,2% глицерилмоностеарата и 0,01% стеарата цинка.

Затем продукт подвергают переработке при использовании той же самой методики, что и в примере 1 (плотность=17 г/л). Теплопроводность уменьшалась до 33 мВт/мК.

Пример 3

Пример 2 повторяют вплоть до высушивания гранул воздухом при 23°С. После этого к гранулам добавляют 0,02% глицерина.

Гранулы таким образом полученного вспениваемого полимера подвергают той же самой переработке, что и в примере 1, выделяя фракцию с размерами в диапазоне от 1 до 1,5 мм.

После этого фракцию с размерами в диапазоне от 1 до 1,5 мм подвергают тепловой обработке воздухом при 50°С в течение 1 часа и той же самой переработке, что и в примере 1. Теплопроводность оказалась равной 33,3 мВт/мК.

Пример 4

В закрытый контейнер с перемешиванием загружают смесь 150 мас.ч. воды, 0,2 части натрий-трикальцийфосфата (TCP), 100 частей стирола, 0,0020 части N,N'-бис(2-гидроксиэтил)стеариламина, 0,30 части бензоилпероксида, 0,25 части трет-бутилпербензоата, 1 части технического углерода, использованного в примере 1, и 1 части графита Fluka. Для придания продукту огнестойкости совместно со стиролом добавляют 0,7% гексабромциклододекана и 0,25% дикумилпероксида. Смесь нагревают до 80°С при перемешивании. Добавляют 15 ч./млн метабисульфита натрия и продолжают нагревание до 90°С.

По истечении 3 часов при 90°С добавляют 0,3% TCP с последующим добавлением 7 частей смеси н-пентана и изопентана с составом 70/30, смесь нагревают в течение еще 4 часов при 125°С, охлаждают и выгружают.

Гранулы таким образом полученного вспениваемого полимера промывают, высушивают, после этого, как и в примере 2, добавляют Forlanit-натриевая соль фосфата алкилового эфира, и проводят просеивание, выделяя фракцию с размерами в диапазоне от 1 до 1,5 мм.

Как оказалось, данная фракция составляла 70%, 10% составляла фракция с размерами в диапазоне от 0,5 до 1 мм, 5% составляла фракция с размерами в диапазоне от 0,2 до 0,5 мм, и 15% составляла низкодисперсная фракция с размерами в диапазоне от 1,5 до 3 мм.

После этого к части фракции с размерами в диапазоне от 1 до 1,5 мм добавляют 0,2% глицерилмоностеарата и 0,01% стеарата цинка и проводят ту же самую переработку, что и описанная в примере 1. Теплопроводность оказалась равной 34,3 мВт/мК.

Другую часть фракции с размерами в диапазоне от 1 до 1,5 мм подвергают тепловой обработке воздухом при 50°С в течение 1 часа и той же самой переработке, что и описанная в примере 1. Теплопроводность уменьшалась до 32,7 мВт/мК, а образец для испытаний успешно проходил испытание на огнестойкость в соответствии с предписаниями документа DIN 4102.

ПРИМЕР 5

Пример 4 повторяли, замещая графит на 1% сульфида сурьмы от компании Fluka (диаметр = 30 мкм). Теплопроводность оценивали аналогично варианту из примера 4 для фракции с размерами 1-1,5 мм, высушенной воздухом при 23°С, и она оказалась равной 34,4 мВт/мК. Теплопроводность для подвергнутой тепловой обработке фракции с размерами 1-1,5 мм оказалась равной 32,5 мВт/мК.

ПРИМЕР 6

Пример 4 повторяли, замещая графит на 1% алюминиевых пластинок FM6500 от компании Schlenk (номинальный диаметр = 4 мкм). Теплопроводность оценивали аналогично варианту из примера 4 для фракции с размерами 1-1,5 мм, высушенной воздухом при 23°С, и она оказалась равной 34,2 мВт/мК. Теплопроводность для подвергнутой тепловой обработке фракции с размерами 1-1,5 мм уменьшалась до 32,1 мВт/мК.

Изобретение относится к способу улучшения изолирующей способности вспененных винилароматических полимеров. Описан вспениваемый винилароматический полимер, содержащий а) матрицу, полученную полимеризацией 100 мас.% винилароматического мономера; b) 1-10 мас.% в расчете на количество полимера (а), пенообразователя, заключенного в полимерную матрицу; c) 0,01-25 мас.% в расчете на количество полимера (а) технического углерода, характеризующегося средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн и уровнем зольности в диапазоне от 0,001 до 1%; d) 0-10 мас.% в расчете на количество полимера (а), графита; е) 0-10 мас.% в расчете на количество полимера (а), алюминия; f) 0-10 мас.% в расчете на количество полимера (а), трисульфида сурьмы; при условии, что сумма количеств компонентов (a)-(f) составляет 100, и что концентрация матрицы (а) составляет не менее чем 80 мас.%, и присутствует, по меньшей мере, один представитель, выбираемый из (d)-(f). Также описано вспененное изделие, имеющее плотность в.диапазоне от 5 до 50 г/л, характеризующееся теплопроводностью в диапазоне от 25 до 50 мВт/мК, получаемое после вспенивания, при температуре, несколько превышающей температуру стеклования полимера, гранул винилароматического полимера, указанного выше. Описан способ улучшения изолирующей способности вспененного винилароматического полимера, указанного выше. Технический результат - улучшение изолирующей способности вспененного продукта. 3 н. и 10 з.п. ф-лы.

1. Вспениваемый винилароматический полимер, содержащий:

a) матрицу, полученную полимеризацией 100 мас.% винилароматического мономера;

b) 1-10 мас.%, в расчете на количество полимера (а), пенообразователя, заключенного в полимерную матрицу;

c) 0,01-25 мас.%, в расчете на количество полимера (а) технического углерода, характеризующегося средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн и уровнем зольности в диапазоне от 0,001 до 1%;

d) 0-10 мас.%, в расчете на количество полимера (а), графита;

e) 0-10 мас.%, в расчете на количество полимера (а), алюминия;

f) 0-10 мас.%, в расчете на количество полимера (а), трисульфида сурьмы;

при условии, что сумма количеств компонентов (a)-(f) составляет 100, и что концентрация матрицы (а) составляет не менее чем 80 мас.%, и присутствует, по меньшей мере, один представитель, выбираемый из (d)-(f).

2. Винилароматический полимер по п.1, где технический углерод характеризуется средним диаметром в диапазоне от 100 до 1000 нм, площадью удельной поверхности в диапазоне от 8 до 20 м2/г (согласно измерению в соответствии с ASTM D-6556), уровнем содержания серы в диапазоне от 1 до 500 ч./млн, уровнем зольности в диапазоне от 0,01 до 0,3% (согласно измерению в соответствии с ASTM D-1506), величиной потерь при нагревании (согласно измерению в соответствии с ASTM D-1509) в диапазоне от 0,001 до 1%, числом поглощения DBPA (согласно измерению в соответствии с ASTM D-2414) 5-100 мл/(100 г) и йодным числом (согласно измерению в соответствии с ASTM D-1510) в диапазоне от 0,01 до 30 г/кг.

3. Винилароматический полимер по п.1 или 2, где графит является природным или синтетическим и имеет размер в диапазоне от 1 до 50 мкм при площади удельной поверхности 5-20 м2/г.

4. Винилароматический полимер по п.1 или 2, где графит относится к вспучиваемому типу.

5. Винилароматический полимер по п.1, где алюминий присутствует в форме небольших пластинок, и 90% пластинок имеют максимальную длину 15 мкм.

6. Винилароматический полимер по п.1, где трисульфид сурьмы предпочтительно присутствует в форме небольших пластинок или сфер и имеет размер в диапазоне от 1 до 80 мкм.

7. Винилароматический полимер по любому из пп.1, 2, 5 или 6, где винилароматическим мономером является стирол или альфа-метилстирол.

8. Вспененное изделие, имеющее плотность в диапазоне от 5 до 50 г/л, характеризующееся теплопроводностью в диапазоне от 25 до 50 мВт/м·К, получаемое после вспенивания, при температуре, несколько превышающей температуру стеклования полимера, гранул винилароматического полимера по любому из предшествующих пунктов.

9. Способ улучшения изолирующей способности вспененного винилароматического полимера по пп.1-7, который включает

1) получение гранул вспениваемого винилароматического полимера, содержащего 1-10 мас.%, в расчете на количество полимера, пенообразователя, заключенного в полимерную матрицу, и 0,01-25 мас.%, в расчете на количество полимера технического углерода, гомогенно распределенного в полимерной матрице и характеризующегося средним диаметром в диапазоне от 30 до 2000 нм, площадью удельной поверхности в диапазоне от 5 до 40 м2/г, уровнем содержания серы в диапазоне от 0,1 до 1000 ч./млн, уровнем зольности в диапазоне от 0,001 до 1%;

2) обработку поверхности гранул, перед осаждением покрытия, жидкой смазкой, выбираемой из

i. гидроксилированного органического соединения, где соотношение между количеством атомов углерода (С) и гидроксильных групп (ОН) С/ОН находится в диапазоне от 1 до 1,3;

ii. натрий-фосфата С10-С20этоксилированного спирта, содержащего 1-30 молей этиленоксида;

iii. бензил- или бензилалкилсульфата/сульфоната натрия, где алкильная группа содержит от 5 до 20 атомов углерода;

iv. хлорида алкилбензиламмония (водный раствор) (например хлорида бензалкония);

v. сложного эфира, полученного из жирных кислот кокосового масла и холинхлорида; и

3) тепловую обработку гранул горячим воздухом при температуре в диапазоне от 30 до 60°С.

10. Способ по п.9, где получение гранул вспениваемого винилароматического полимера осуществляют в результате проведения полимеризации в водной суспензии винилароматического мономера, в присутствии технического углерода и в присутствии пероксидного радикального инициатора, необязательно имеющего, по меньшей мере, одно ароматическое кольцо, и пенообразователя, добавленного до начала, во время или в конце полимеризации.

11. Способ по п.9, где получение гранул вспениваемого винилароматического полимера осуществляют в результате проведения полимеризации в массе и в непрерывном режиме, который последовательно включает следующие далее стадии:

i. подача в экструдер винилароматического полимера совместно с техническим углеродом и зародышеобразователем, выбираемым из полиэтиленовых восков или полиамидных восков;

ii. нагревание винилароматического полимера до температуры, превышающей соответствующую температуру плавления;

iii. введение пенообразователя и возможных добавок, таких как антипирены, в расплавленный полимер до экструдирования через экструзионную головку;

iv. получение при прохождении через экструзионную головку вспениваемых гранул, имеющих, по существу, сферическую форму со средним диаметром в диапазоне от 0,4 до 2 мм, и

v. повторное спекание таким образом полученных гранул под давлением при температуре, приблизительно равной величине Tg системы полимер + пенообразователь.

12. Способ по пп.9, 10 или 11, где жидкую смазку добавляют в количествах в диапазоне от 0,005 до 0,05 мас.%.

13. Способ по любому из пп.9, 10 или 11, где гранулы подвергают нанесению покрытия, по существу, состоящему из смеси сложных моно-, ди- и триэфиров глицерина (или других спиртов) и жирных кислот, и стеаратов металлов, необязательно также в смеси с техническим углеродом.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| УСТРОЙСТВО для ПОДДЕРЖАНИЯ БУРИЛЬНОЙ МАШИНЫ | 0 |

|

SU372343A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИСТИРОЛА И ВСПЕНЕННЫЙ ПОЛИСТИРОЛ | 1992 |

|

RU2089565C1 |

| Композиция для изготовления теплоизоляционных изделий | 1980 |

|

SU885202A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2011-02-20—Публикация

2006-04-13—Подача