Изобретения относится к вспенивающимся винилароматическим полимерам с улучшенной теплоизоляционной способностью и способу их получения.

Более конкретно настоящее изобретение относится к способу получения вспенивающихся винилароматических полимеров, которые после вспенивания имеют пониженную теплопроводимость, к тому же с низкой плотностью, и к продуктам, полученным таким образом.

Вспенивающиеся винилароматические полимеры и в их числе, в частности, вспенивающийся полистирол - известные продукты, которые использовались в течение долгого времени для получения вспененных изделий, которые могут быть внедрены в различные прикладные сферы деятельности, среди которых одно из самых важных - это область теплоизоляции.

Эти вспенивающиеся продукты получают путем набухания в закрытой форме шариков вспенивающегося полимера, насыщенного газом, и формование набухших частиц, содержащихся внутри формы, путем одновременного воздействия давления и температуры. Набухание частиц, как правило, осуществляют при помощи пара или другого газа, поддерживаемым при температуре несколько выше, чем температура стеклования (Tg) полимера.

Особенно применимой областью вспененного полистирола является термическая изоляция в строительной промышленности, где, как правило, его используют в виде плоских листов. Плоские вспененные полистирольные листы обычно используют с плотностью около 30 г/л, так как тепловая проводимость этого полимера минимальна при этих величинах. Не эффективно понижать ниже этого предела, даже если это технически возможно, так как это ведет к сильному увеличению тепловой проводимости листа, которое должно быть компенсировано путем увеличения их толщины. Чтобы избежать этого недостатка были сделаны рекомендации насытить полимер нетеплопроводным материалом, таким как графит, сажа или алюминий.

Европейский патент 620246, например, описывает методику получения шариков вспенивающегося полистирола, содержащие нетеплопроводные материалы, рассредоточенные по поверхности, или, как альтернатива, включенные внутрь самих частиц.

Международная заявка на патент WO 1997/45477 описывает композиции на основе вспенивающегося полистирола, содержащие стирольный полимер, от 0,05 до 25% сажи типа ламповой сажи и от 0,6 до 5% бромированной добавки для придания продукту огнеупорных свойств.

Японская заявка на патент 63183941 описывает применение графита для улучшения изолирующей способности пенополистира.

Заявка на патент JP 60031536 описывает применение сажи при получении пенополистирольных смол.

Международная заявка на патент WO 2006/61571 описывает композиции на основе пенополистирола, содержащие стирольный полимер, имеющий средний молекулярный вес Mw 150,000-450,000, от 2 до 20 мас.% вспенивающего агента и от 0,05 до менее чем 1 мас.% сажи с удельной поверхностью, находящейся в пределах от 550 до 1,600 м2/г.

Заявитель в настоящее время нашел, что возможно получить винилароматический полимер с повышенными термоизоляционными свойствами путем использования сажи, имеющей определенные физико-химические характеристики.

Предметом настоящего изобретения, таким образом, является вспенивающийся винилароматический полимер, содержащий:

a) матрицу, полученную путем полимеризации 50-100 мас.% одного или более винилароматических мономеров и 0-50 мас.%, по крайней мере, одного сополимеризующегося мономера;

b) 1-10 мас.%, рассчитанного по отношению к полимеру (а) вспенивающего агента, заключенного в полимерную матрицу;

c) 0,01-20 мас.%, рассчитанного по отношению к полимеру (а) наполнителя, включающего элекропроводящую сажу, с уменьшенной удельной поверхностью, и полученного с использованием минерального масла или ацетилена, гомогенно распределенного в полимерной матрице, и с удельной поверхностью, измеренной согласно ASTM D-3037/89, варьирующейся от 5 до 200 м2/г, предпочтительно от 5 до 100 м2/г.

Согласно настоящему изобретению сажа является электропроводящей, так как она имеет удельное электрическое сопротивление меньше, чем 15 Ом·см, предпочтительно, меньше, чем 10 Ом·см. Сажа имеет средний размер частиц (d50), варьирующийся от 30 до 500 нм, предпочтительно от 30 до 100 нм. Средний размер частиц (d50) измеряют посредством лазерного гранулометра и представляет собой средний объемный диаметр 50% частиц порошка. Электрическую проводимость (ρ) измеряют посредством смешивания 25% сажи с полиэтиленом высокой плотности и приготовления образца шириной 2 см и, по крайней мере, 4 см в длину и с толщиной, варьирующейся от 0,5 до 3 см. Измерение электрической проводимости осуществляют с помощью 4-точечного омметра с высоким внутренним сопротивлением и получают по следующей формуле:

ρ=R×A/L

где R представляет собой сопротивление (Ом), А площадь (см2) образца, пересеченная электрическим током, и L (см) - расстояние между электродами.

Примером сажи согласно настоящему изобретению является сажа Ensaco 250 G, произведенная Timcal.

Больше информации об электропроводящей саже с уменьшенной удельной поверхностью доступно из Journal of Vinyl and Additive Technology “Meeting Application Requirements with Conductive Carbon Blacks” of Christine VanBellingen, Nicolas Probst; Kautschuh Gummi Kunststoffe 48, Nr 7-8/95 p. 509-511; Carbon Black of J.B. Donnet, R.C. Barsal and M.J. Wang, Ed. Dekker.

Согласно настоящему изобретению наполнитель, добавляемый в винилароматический полимер, может включать вплоть до 5 мас.% графита, от 0,01 до 5 мас.%, предпочтительно от 0,05% до 4,5%. Природный или синтетический графит может иметь средний размер частиц (d50), варьирующийся от 0,5 до 50 мкм с удельной поверхностью 5-50 м2/г. Примером является продукт SFG, выпускаемый Timcal, имеющий d50 3,5 мкм.

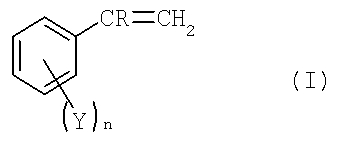

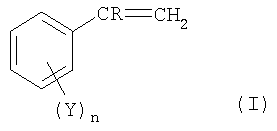

Термин «винилароматический мономер», как используется в настоящем описании и формуле изобретения, по существу относится к продукту, имеющему следующую общую формулу:

,

,

где R представлет собой водород или метильную группу, n представляет собой ноль или целое число от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

Примеры винилароматических мономеров, имеющих указанную выше общую формулу, представляют собой: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и т.д. Предпочтительные винилароматические мономеры представляют собой стирол и α-метилстирол.

Винилароматические мономеры, имеющие общую формулу (I), могут использоваться самостоятельно или в смеси вплоть до 50 мас.% с другими сополимеризуемыми мономерами. Примерами таких мономеров являются (мет)акриловая кислота, С1-С4 алкильные эфиры метакриловой кислоты, такие как метил акрилат, метил метакрилат, этил акрилат, этил метакрилат, изопропил акрилат, бутил акрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинил бензол, ангидрид малеиновой кислоты и т.д. Предпочтительными со-полимеризуемыми мономерами являются акрилонитрил и метил метакрилат.

Любой вспенивающий агент, способный быть поглощенным матрицей винилароматического полимера, может быть использован в комбинации со вспенивающимися полимерами настоящего изобретения. Типичными примерами являются алифатические углеводороды, фреон, диоксид углерода, вода и т.д.

Сажа также имеет долю серы, измеренную согласно ASTM 4527, варьирующуюся от 0,1 до 2,000 частей/млн, предпочтительно от 50 до 130 частей/млн, зольный остаток варьируется от 0,001 до 0,05%, предпочтительно от 0,01 до 0,03% (согласно ASTM D-1506-99), тепловые потери (измеренные согласно ASTM D-1509) от 0,001 до 1%, предпочтительно от 0,01 до 0,5%, DBPA (измеренный согласно ASTM D-2414) 50-500 мл/(100 г), предпочтительно 100-300 мл/(100 г), йодное число (согласно ASTM D-1510), варьирующееся от 10 до 300 г/кг, предпочтительно от 10 до 100 г/кг.

Сажа может быть добавлена к винилароматическому полимеру или путем суспензионной или ресуспензионной полимеризации или путем технологии полимеризации в непрерывной массе, в которой ее количество в конечной концентрации в полимере варьируется от 0,01 до 20 мас.%, предпочтительно от 0,1 до 6%.

После добавления наполнителя получают вспенивающийся полимер, который может быть преобразован для производства вспененных изделий, имеющих плотность в диапазоне от 5 до 50 г/л, предпочтительно от 10 до 25 г/л. Эти материалы имеют превосходные теплоизоляционные свойства, выраженные теплопроводностью в диапазоне от 25 до 50 мВт/мК, предпочтительно от 30 до 45 мВт/мК, которая обычно даже более чем 10%, ниже относительно эквивалентных вспененных материалов без наполнителя в настоящее время на рынке, например EXTIR A-5, 000 от Polimeri Europa SpA. Благодаря этой характеристике вспенивающихся полимеров объекта настоящего изобретения возможно получить термоизоляционные изделия со значительной экономией материла или, например, получить листы с толщиной меньше, чем у листов, полученных из традиционных полимеров без добавок, с результирующей экономией в пространстве и продукте.

Во вспенивающийся полимер, в соответствии с настоящим изобретением, могут быть добавлены традиционные добавки, обычно используемые в традиционных материалах, такие как пигменты, стабилизаторы, огнезащитные агенты, антистатические и отщепляющие агенты и т.п.

Методика получения вспенивающегося полимера с улучшенной теплопроводностью и плотностью после увеличения в объеме менее чем 50 г/л, представляет собой еще один предмет настоящего изобретения.

В частности, дополнительный предмет настоящего изобретения относится к способу получения вспенивающегося винилароматического полимера, который включает полимеризацию в водной суспензии одного или более винилароматических мономеров, возможно, вместе с, по крайней мере, одним полимеризуемым сополимером в количествах вплоть до 50 мас.%, в присутствии наполнителя, включая электропроводящую сажу, имеющую удельную поверхность в диапазоне от 5 до 200 м2/г, с вышеупомянутыми характеристиками, в присутствии пероксидного радикального инициатора, возможно содержащего, по крайней мере, одно ароматическое кольцо и вспенивающий агент, добавленный до, во время или в конце полимеризации.

Наполнитель может включать вплоть до 5 мас.% графита, например, от 0,01 до 5 мас.%, предпочтительно от 0,05 до 4,5%. Синтетический или природный графит может иметь размер в диапазоне от 0,5 до 50 мкм с удельной поверхностью 5-50 м2/г.

Полимеризацию проводят в водной суспензии с неорганическими солями фосфорной кислоты, например, трикальций фосфат или магний фосфат. Эти соли могут быть добавлены к полимеризационной смеси или мелко разделенными, или синтезированными in situ путем реакции, например, между пирофосфатом натрия и сульфатом магния.

Суспендирующему действию этих неорганических солей способствуют анионно поверхностно-активные вещества, например, натрий додецилбензилсульфанат или предшественники, такие как натрий метабисульфит, как описано в патенте US 3631014.

Полимеризацию также можно проводить в присутствии органических суспендирующих агентов, таких как поливинилпирролидон, поливиниловый спирт и пр.

Инициирующая система обычно содержит два пероксида: один - с временем наращивания один час при 85-95°С и другой - с временем наращивания один час при 110-120°С. Примерами таких инициаторов являются бензоилпероксид и третбутилпербензоат.

Винилароматические полимеры или сополимеры, которые получают, имеют средний молекулярный вес Mw в диапазоне от 50,000 до 220,000, предпочтительно от 70,000 до 200,000. В общем, больше подробностей о способах получения вспенивающихся винилароматических полимеров в водных растворах или, более в общем, полимеризацию суспензии можно найти в Journal of Macromolecular Science, Review in Macromolecular Chemistry and Physics C31 (263) 215-299 (1991).

Для улучшения стабильности суспензии возможно увеличивать вязкость раствора реагента путем растворения в нем винилароматического полимера в концентрации от 1 до 30 мас.%, предпочтительно от 5 до 20%, вычисленных относительно только мономеров. Раствор может быть получен путем растворения предварительно полученного полимера в реакционной смеси (например, только что полученный полимер или отработанные продукты от предыдущих полимеризаций и/или вспенивания) или путем массовой предварительной полимеризации мономера или смешивания мономеров до тех пор, пока ранние упомянутые концентрации не будут получены, и затем продолжение полимеризации в водной суспензии в присутствии остальных добавок.

Во время полимеризации в суспензии используют добавки полимеризации, которые типичны для производства вспенивающихся винилароматическх полимеров, таких как стабилизирующие агенты суспензии, регуляторы степени полимеризации, вспомогательное средство вспенивания, зародыш кристаллизации, пластифицирующие добавки и др. В частности, во время полимеризации предпочтительно добавлять замедлители горения в количествах в диапазоне от 0,1 до 8% и взаимоусиливающие продукты в количествах в диапазоне от 0,05 до 2% относительно итогового веса полимера.

Замедлители горения, в частности подходящие для вспенивающихся винилароматических полимеров, объекта настоящего изобретения, представляют собой алифатические, циклоалифатичские соединения, бромированные ароматические соединения, такие как гексабромциклододекан, пентаброммонохлорциклогексан и пентабромфенилаллиловый эфир.

Вспенивающие агенты предпочтительно добавляют во время фазы полимеризации или затем путем повторной супспензирующей технологии. В частности, последнее включает фазы:

- суспензионной водной полимеризации или суспензионной полимеризации в массе одного или более винилароматических мономеров в присутствии только наполнителя, включающего сажу;

- отделение шариков и гранул, полученных таким образом;

- ресуспендирование в воде шариков или гранул и нагревание до тех пор, пока получится их сферическая форма;

- добавление к суспензии вспенивающих агентов и удерживание шариков в контакте с ними до насыщения;

- повторное отделение шариков.

Вспенивающие агенты выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изо-пентан, циклопентан или их смесь; галогенпроизводные алифатические углеводороды, содержащие от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2-трифторэтан, диоксид углерода и вода.

В конце полимеризации получают в основном сферические шарики полимера со средним диаметром в диапазоне от 0,2 до 2 мм, в которых наполнитель, включая сажу и другие возможные добавки, оказываются гомогенно распределенными.

Шарики затем отводят из реактора-полимеризатора и промывают, непрерывно или периодически, неионными поверхностно-активными веществами или, альтернативно, кислотой, как описано в патенте US 5041465. Полимеры могут быть термически обработаны горячим воздухом в диапазоне от 30 до 60°С.

Еще одним предметом настоящего изобретения является способ получения вспенивающихся винилароматических полимеров в непрерывной массе, который включает следующие последовательные стадии:

i) смешивание винилароматического полимера в форме гранул или уже в состоянии расплава со средним молекулярным весом Mw в диапазоне от 50,000 до 220,000, предпочтительно от 70,000 до 200,000, как описано выше, вместе с наполнителем, содержащим электропроводящую сажу с удельной поверхностью в диапазоне от 5 до 200 м2/г, имеющую характеристики, упомянутые выше. Наполнитель может включать вплоть до 5 мас.% графита, например от 0,01 до 5 мас.%, предпочтительно от 0,05 до 4,5%. Природный или синтетический графит может иметь средний размер частиц в диапазоне от 0,5 до 50 мкм, предпочтительно от 1 до 15 мкм, с удельной поверхностью 5-50 м2/г;

ii) необязательно нагревание винилароматического полимера до температуры выше, чем точка плавления;

iii) введение вспенивающих агентов и возможных замедлителей горения в расплавленный полимер до экструзии через матрицу;

iv) смешивание полученной таким образом полимерной композиции при помощи статических или динамических элементов смешения;

v) гранулирование полученной таким образом композиции в устройстве, включающем пресс-форму, камеру резки и систему резки.

В конце грануляции могут быть получены вспенивающиеся шарики с, в основном, сферической формой, имеющей средний диаметр в диапазоне от 0,2 до 2 мм.

Согласно настоящему изобретению стадия (i) может быть осуществлена путем добавления уже сформованных полимерных гранул, возможно смешанных с продуктами отходов производства в экструдере. Отдельные компоненты смешивают здесь, далее полимерные порции расплавляют и добавляют вспенивающие агенты.

Альтернативно полимер может быть использован уже в расплавленном состоянии, поступающим непосредственно из полимеризационной установки (в растворе), частично из блока обезгаживания. Расплавленный полимер подают в подходящее устройство, например экструдер или статический смеситель, где он смешивается с добавками, затем со вспенивающим агентом и в дальнейшем экструдируется, чтобы дать вспенивающийся гранулят - объект настоящего изобретения.

Гранулы полимерной композиции могут быть повторно нагреты до температуры ниже или равной температуре стеклования (Tg) или даже немного выше, например, Tg плюс вплоть до 8°С, возможно под давлением.

Подробный метод получения винилароматических полимеров в непрерывной массе раскрыто в международной заявке на патент WO 03/53651.

В конце полимеризации как в суспензии, так и в непрерывной массе, вспенивающиеся шарики подвергаются предварительной обработке, которая обычно применяется к традиционным вспенивающимся шарикам и которая по существу состоит из:

1. Покрытие шариков антистатическим жидким агентом, таким как амины, этоксилированные третичные алкиламины, этилен оксид/пропилен оксид сополимеры и др. Указанные агенты позволяют покрытию прилипнуть и способствуют отбору шариков, приготовленных в суспензии;

2. Нанесение покрытия на указанные шарики, которое по существу состоит из смеси моно-, ди- и три-эфиров глицерина (или других спиртов) с жирными кислотами, и стеараты металлов, такие как стеарат цинка и/или магния, возможно смешанные с сажей.

Некоторые иллюстративные и нелимитирующие примеры приведены здесь ниже для лучшего понимания настоящего изобретения и его воплощения.

ПРИМЕР 1

Смесь, загружаемая в закрытый контейнер с мешалкой, содержит 150 частей по весу воды, 0,2 части пирофосфата натрия, 100 частей стирола, 0,25 частей бензоил пероксида, 0,25 частей трет-бутил пербензоата и 1 часть Ensaco 250G sold by TIMCAL of Willebroek (Belgium), имеющую средний диаметр около 50 нм, BET 67 м2/г, зольный остаток 0,02%, содержание серы ниже чем 300 частей/млн, тепловые потери 0,1%, DBPA 190 мл/(100г), электропроводность 6 Ом·см. Смесь нагревают при перемешивании до 90°С.

После приблизительно 2 часов при 90°С добавляют 4 части 10% раствора поливинилпирролидона. Смесь нагревают до 100°С, все еще при перемешивании в течение дальнейших 2 часов, добавляют 7 частей 70/30 смеси н-пентана и изо-пентана, итоговую смесь нагревают в течение следующих 4 часов до 125°С, затем ее охлаждают и замес отводят.

Шарики вспенивающегося полимера, полученные таким образом, затем собирают и промывают деминерализованной водой, содержащей 0,05% неионных поверхностно-активных веществ, содержащих жирный спирт, конденсированный с этиленоксидом и пропиленоксидом, проданной Huntsman под торговым названием Empilan 2638, затем их сушат в едва теплом потоке воздуха, добавляют 0,02% неионных поверхностно-активных веществ, содержащих конденсат этиленоксида и пропиленоксида на основе глицерина, проданный Dow (Voranol CP4755), и их просеивают для отделения фракции с диаметром в диапазоне от 1 до 1,5 мм.

Эта фракция представляет собой 40%, 30% фракции между 0,5 и 1 мм, 15% фракции между 0,2 и 0,5 мм и 15% крупной фракции между 1,5 и 3 мм.

Часть 1: 0,2% глицидилмоностиарата и 0,1% стеарата цинка добавляют к фракции 1-1,5 мм.

Продукт предварительно вспенивают паром при температуре 100°С, оставляют для созревания на 1 день и используют для блоков формы (имеющей размеры 1040×1030×550 мм).

Блоки были затем разрезаны для приготовления плоских гладких листов, на которых измеряют тепловую проводимость. Тепловая проводимость была 35,3 мВт/мК, в то время как у листа, имеющего ту же плотность (15 г/л), изготовленного с традиционным с ссылочным продуктом (EXTIR A-5000) была равна 41 мВт/мК.

Часть 2: порцию фракции от 1 до 1,5 мм обрабатывают в канале с горячим воздухом при 40°С в течение одного часа, охлаждают, в основном, затем добавляют 0,2% глицерилмоностеарата и 0,1% стеарата цинка. Продукт затем вспенивают и тестируют: тепловая проводимость (метод ISO 8301 при 10°С) была равна 33,5 мВт/мК при 17 г/л.

ПРИМЕР 2

Смесь, загружаемая в закрытый контейнер с мешалкой, содержит 150 частей по весу воды, 0,2 части трикальцийфосфата натрия, 100 частей стирола, 0,25 частей бензоилпероксида, 0,25 частей трет-бутил пербензоата, 0,01 частей метилбисульфита натрия и 1 часть сажи, используемой в примере 1. Смесь нагревают при перемешивании до 90°С.

После приблизительно 2 часов при 90°С смесь нагревают в течение дальнейших 2 часов до 100°С, добавляют 7 частей смеси 70/30 н-пентана и изо-пентана, смесь нагревают в течение следующих 4 часов до 125°С, затем охлаждают и отводят.

Шарики из вспенивающегося полимера, полученного таким образом, обрабатывают, как в примере 1, и отделяют фракцию с диаметром от 1 до 1,5 мм.

Эта фракция представляет собой 60%, 25% фракции от 0,5 до 1 мм, 5% фракции от 0,2 до 0,5 мм, и 10% крупной фракции от 1,5 до 3 мм.

0,2% глицерил моностеарата и 0,1% стеарата цинка добавляют к фракции от 1 до 1,5 мм.

Вспенивание и формование осуществляли, как описано в примере 1 (Часть 1). Тепловая проводимость оказалась идентичной примеру 1.

ПРИМЕР 3

Пример 1 был повторен с добавлением 2,5 частей сажи.

Шарики вспенивающегося полимера, полученного таким образом, обрабатывают, как в примере 1, отделяя фракцию в диапазоне от 1 до 1,5 мм. Фракцию от 1 до 1,5 мм затем обрабатывают, как описано в примере 1 (Часть 1). Тепловая проводимость оказалась 32,1 мВт/мК. Порцию фракции в диапазоне от 1 до 1,5 мм обрабатывают в канале с горячим воздухом при 40°С в течение 1 часа и впоследствии охлаждают, затем добавляют 0,2% глицерил моностеарата и 0,1% стеарата цинка. Продукт затем вспенивают и определяют качество: тепловая проводимость оказалась 31, 8 мВт/мК при 17 г/л.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Пример 1 (ЧАСТЬ 2) был повторен путем замещения сажи EN250G с 5 частями сажи Т990, проданной компанией Continental Carbon of Houston - Texas (USA), имеющей средний диаметр 362 нм, область ВЕТ 10 м2/г, электропроводность больше чем 25 Ом·см. Тепловая проводимость оказалась 33 мВт/мК при 17 г/л.

ПРИМЕР 4

Пример 2 был повторен с добавлением 4 частей сажи. Тепловая проводимость оказалась равной 31 мВт/мК при 17 г/л и 32 мВт/мК при 13 г/л. Часть фракции в диапазоне от 1 до 1,5 мм обрабатывают в канале с горячим воздухом при 40°С в течение 1 часа и впоследствии охлаждают, затем добавляют 0,2% глицерил моностеарата и 0,1% стеарата цинка. Продукт затем вспенивают и определяют качество: тепловая проводимость оказалась 31,0 мВт/мК при 17 г/л.

ПРИМЕР 5

Пример 1 (Часть 1) был повторен с заменой сажи EN250G на тип с ацетиленом Shawinigan Black AB100, проданной Chevron Phillips, имеющей средний диаметр 42 нм, область ВЕТ 75 м2/г, йодное число 90 мг/г, электропроводность 4 Ом·см. Тепловая проводимость оказалась 35,8 мВт/мК при 17 г/л.

ПРИМЕР 6

Пример 1 был повторен с добавлением 1,2% гексабромциклододекана Saytex HP900, проданного Albemarle, и 0,3% дикумил пероксида для придания продукту огнеупорных свойств. Фракция 1-1,5 мм далее обрабатывается, как в Примере 1 (Часть 1). Листы помещают в сушильную установку при 70°С на два 2 дня для удаления остатков пентана: тестовые образцы затем отбирают (9 см×19 см×2 см) для теста на характер горения согласно инструкции DIN 4102. Тестовые образцы прошли испытания.

Тепловая проводимость осталась неизменной.

ПРИМЕР 7

94,83 частей расплавленного 96/4 стирол/альфа-метил-стирол сополимера, имеющего индекс расплава 9 г/10' при 200°С/5кг, 2 части сажи, используемой в Примере 1, 0,5 частей этилен-бис-амид стеариновой кислоты, 2,63 части стабилизированного гексабромциклододекана (RE 5300, проданного Chemtura) и 0,54 части 2,3-диметил 2,3-дифенилбутана (Perkadox 30, проданного Akzo) загружают в экструдер непосредственно из секции обезгаживания. После доведения полимера до 200°С вводят 5,2 части смеси н-пентан/изо-пентан с весовым соотношением 75/25 по отношению к 100 частям расплавленного продукта.

Полученная масса смешивается с помощью статических мешалок, охлаждается до 180°С, экструдируется через отверстия матрицы, имеющие диаметр 0,6 мм, гранулируются посредством серии вращающихся ножей, контактирующих с поверхностью матрицы для того, чтобы получить приблизительно сферическую форму шариков, имеющих средний диаметр около 1,2 мм. Матрицу подвергают охлаждению путем принудительного прохождения воды.

Шарики транспортируют водным потоком, охлаждают до 35°С, отделяют от воды, сушат в потоке едва теплового воздуха.

Затем 200 частей/млн глицерина добавляют к шарикам с покрытием Примера 1.

Шарики в основном вспенивают, формуют и, как и в предыдущих примерах, получают листы с 17 г/л для теста на характер горения (тестовые образцы прошли испытания согласно DIN 4102) и для теста на тепловую проводимость, которая оказалась равной 31,8 мВт/мК.

ПРИМЕР 8

Пример 7 был повторен, но с загрузкой 4 частей сажи Примера 1. Тепловая проводимость оказалась при 17 г/л 30,3 мВт/мК и при 11,2 г/л 32,6 мВт/мК.

ПРИМЕР 9

Пример 7 был повторен, но с загрузкой 5,0 частей сажи Примера 1 и 0,2 части графита Timcal SFG6. Тепловая проводимость оказалась при 18,3 г/л 30,1 мВт/мК.

ПРИМЕР 10

Пример 7 был повторен, но с загрузкой в экструдер стирол/альфа-метил-стирол сополимера в гранулах, предварительно смешенного с сажей, стабилизированного гексабромциклододекана и диметилдифенилбутана. Тепловая проводимость оказалась при 17,3 г/л 31,6 мВт/мК.

Изобретение относится к вспенивающимся винилароматическим полимерам и к способам их получения, применяемым в строительной промышленности в области термической изоляции. Вспенивающиеся винилароматические полимеры содержат матрицу, полученную путем полимеризации 50-100 мас.% одного или более винилароматических мономеров и 0-50 мас.%, по крайней мере, одного сополимеризующегося мономера, 1-10 мас.%, рассчитанного по отношению к полимеру, заключенного в полимерную матрицу, вспенивающего агента и 0,01-20 мас.%, рассчитанного по отношению к полимеру, наполнителя, включающего электропроводящую сажу. Способ получения вспенивающихся винилароматических полимеров заключается в полимеризации в водной суспензии одного или более винилароматических мономеров, возможно вместе с полимеризуемым сомономером, в присутствии наполнителя, содержащего электропроводящую сажу, в присутствии пероксидного радикального инициатора и вспенивающего агента, добавленного во время или после полимеризации. Технический результат - получение вспенивающихся винилароматических полимеров, обладающих повышенными термоизоляционными свойствами. 5 н. и 23 з.п. ф-лы.

1. Вспенивающийся винилароматический полимер, содержащий:

a) матрицу, полученную путем полимеризации 50-100 мас.% одного или более винилароматических мономеров и 0-50 мас.%, по крайней мере, одного сополимеризующегося мономера;

b) 1-10 мас.%, рассчитанного по отношению к полимеру (а) вспенивающего агента, заключенного в полимерную матрицу;

c) 0,01-20 мас.%, рассчитанного по отношению к полимеру (а) наполнителя, включающего сажу электропроводящую и гомогенно распределенную в полимерной матрице с удельной поверхностью, измеренной согласно ASTM D-3037/89, в диапазоне от 5 до 200 м2/г, где сажа имеет определенное электрическое сопротивление меньше, чем 15 Ом·см.

2. Вспенивающийся винилароматический полимер согласно п.1, где сажа приготовлена из жидкого топлива или ацетилена.

3. Вспенивающийся винилароматический полимер согласно п.1, где сажа имеет средний размер частиц в диапазоне от 30 до 500 нм.

4. Вспенивающийся винилароматический полимер по любому из предыдущих пунктов, где наполнитель, добавляемый в винилароматический полимер, включает до 5 мас.% графита.

5. Вспенивающийся винилароматический полимер согласно п.4, где графит, природный или синтетический, имеет средний размер частиц (d50) в диапазоне от 0,5 до 50 мкм и удельную поверхность 5-50 м2/г.

6. Вспенивающийся винилароматический полимер по любому из пп.1-3 или 5, где электропроводящая сажа характеризуется содержанием серы в диапазоне от 0,1 до 2000 ч./млн, зольным остатком в диапазоне от 0,001 до 0,05%, тепловыми потерями в диапазоне от 0,001 до 1%, йодным числом в диапазоне от 10 до 300 г/кг, и степенью абсорбции дибутилфталата (DBPA) в диапазоне от 50 до 500 мл/(100 г).

7. Вспенивающийся винилароматический полимер согласно п.1, где винилароматический мономер выбирается из мономеров, имеющих следующую общую формулу:

где R представляет собой водород или метальную группу, n представляет собой ноль или целое число от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

8. Вспенивающийся винилароматический полимер по любому из пп.1-3, 5 или 7, где электропроводящая сажа присутствует в количестве в диапазоне от 0,1 до 6 мас.% относительно полимера.

9. Вспененное изделие, имеющее плотность в диапазоне от 5 до 50 г/л и теплопроводность в диапазоне от 25 до 50 мВт/мК, которое получают путем вспенивания вспенивающегося винилароматического полимера, по любому из предыдущих пунктов.

10. Способ получения вспенивающегося винилароматического полимера, который включает полимеризацию одного или более винилароматических мономеров в водной суспензии, возможно, вместе с, по крайней мере, одним полимеризуемым сомономером в количествах вплоть до 50 мас.%, в присутствии наполнителя, содержащего электропроводящую сажу, имеющую удельную поверхность в диапазоне от 5 до 200 м2/г и удельное электрическое сопротивление меньше, чем 15 Ом·см, и в присутствии пероксидного радикального инициатора, возможно, содержащего, по крайней мере, одно ароматическое кольцо, и вспенивающий агент, добавленный до, во время или в конце полимеризации.

11. Способ по п.10, в котором сажа имеет средний размер частиц, варьирующийся от 30 до 500 нм.

12. Способ по п.10 или 11, в котором наполнитель содержит вплоть до 5 мас.% графита.

13. Способ по п.10 или 11, где графит, природный или синтетический, имеет средний размер частиц, варьирующийся от 0,5 до 50 мкм, и удельную поверхность 5-50 м2/г.

14. Способ по п.10 или 11, в котором сажа характеризуется содержанием серы в диапазоне от 0,1 до 2,000 ч./млн, зольным остатком в диапазоне от 0,001 до 0,05%, тепловыми потерями в диапазоне от 0,001 до 1%, йодным числом в диапазоне от 10 до 300 г/кг и степенью абсорбции дибутилфталата (DBPA) в диапазоне от 50 до 500 мл/(100 г).

15. Способ по п.10 или 11, в котором суспензионную полимеризацию осуществляют в растворе винилароматического полимера в мономере, или смеси мономеров, где концентрация полимера варьируется от 1 до 30 мас.%.

16. Способ по п.10 или 11, в котором в конце полимеризации получают в основном сферические шарики полимера со средним диаметром в диапазоне от 0,2 до 2 мм, в которых наполнитель, содержащий электропроводящую сажу, гомогенно распределен.

17. Способ по п.10 или 11, в котором наполнитель содержит замедлители горения в количестве в диапазоне от 0,1 до 8% и синергические продукты в количестве в диапазоне от 0,05 до 2% относительно веса полимера.

18. Способ по п.10 или 11, в котором вспенивающиеся агенты добавляют во время фазы полимеризации и выбирают из алифатических или цикло-алифатичекских углеводородов, содержащих от 3 до 6 атомов углерода; галогенпроизводных алифатических углеводородов, содержащих от 1 до 3 атомов углерода; диоксида углерода и воды.

19. Способ по п.16, в котором полимерные шарики термически обрабатывают горячим воздухом в диапазоне от 30 до 60°С.

20. Способ получения винилароматического полимера, который включает следующие фазы:

полимеризация одного или более винилароматических мономеров в водной суспензии или в массе в присутствии только наполнителя, содержащего электропроводящую сажу имеющую удельную поверхность в диапазоне от 5 до 200 м2/г и удельное электрическое сопротивление меньше, чем 15 Ом·см;

отделение шариков и гранул, полученных таким образом;

ре-суспендирование в воде шариков или гранул и нагревание до тех пор, пока получится их сферическая форма;

добавление к суспензии вспенивающих агентов и удерживание шариков в контакте с ними до насыщения; и

повторное отделение шариков.

21. Способ получения вспенивающегося винилароматического полимера в непрерывной массе, включающий следующие последовательные стадии:

i. смешивание винилароматического полимера в форме гранул или уже в состоянии расплава, содержащего 50-100 мас.% одного или более винилароматических мономеров и 0-50 мас.%, по крайней мере, одного сополимеризуемого мономера, вместе с наполнителем, содержащим электропроводящую сажу с удельной поверхностью в диапазоне от 5 до 200 м2/г и удельным электрическим сопротивлением меньше, чем 15 Ом·см;

ii. необязательно нагревание винилароматического полимера до температуры выше, чем соответственная точка плавления;

iii. введение вспенивающих агентов и, возможно, добавок в расплавленный полимер перед экструзией через пресс-форму;

iv. смешивание полученной таким образом полимерной композиции при помощи статических или динамических элементов смешения; и

v. гранулирование полученной таким образом композиции в устройстве, которое включает пресс-форму, камеру резки и систему резки.

22. Способ по п.21, в котором сажа имеет средний размер частиц в диапазоне от 30 до 500 нм.

23. Способ по п.21 или 22, в котором наполнитель содержит вплоть до 5 мас.% графита.

24. Способ по п.21 или 22, в котором графит, природный или синтетический, имеет средний размер частиц в диапазоне от 0,5 до 50 мкм и удельную поверхность 5-50 м2/г.

25. Способ по п.21 или 22, в котором электропроводящая сажа характеризуется содержанием серы в диапазоне от 0,1 до 2,000 ч./млн, зольным остатком в диапазоне от 0,001 до 0,05%, тепловыми потерями в диапазоне от 0,001 до 1%, йодным числом в диапазоне от 10 до 300 г/кг и величиной абсорбции дибутилфталата (DBPA) в диапазоне от 50 до 500 мл/(100 г).

26. Способ по п.21 или 22, в котором винилароматический полимер находится уже в расплавленном состоянии и поступает со стадии обезгаживания полимеризационной установки.

27. Способ по любому из пп.10, 11, 20, 21 или 22, в котором вспенивающиеся шарики подвергают предварительной обработке путем методов, обычно применяемых к шарикам, изготовленным традиционными способами, и которая по существу состоит из:

а) покрытие шариков антистатическим жидким агентом, таким как амины, этоксилированные третичные алкиламины, этиленоксид/пропиленоксид сополимеры;

b) нанесение покрытия на указанные шарики, которое по существу состоит из смеси моно-, ди- и три-эфиров глицерина и жирных кислот, и стеаратов металлов, таких как стеарат цинка и магния.

28. Способ по любому из пп.10, 11, 20, 21 или 22, в котором наполнитель, содержащий электропроводящую сажу, также добавляют в покрытие вместе со смесями эфиров.

| WO 2006108672 А, 19.10.2006 | |||

| WO 2006058733 A, 08.06.2006 | |||

| Литниковая чаша | 1982 |

|

SU1072983A1 |

| WO 2004087798 A, 14.10.2004 | |||

| ПЕНОПОЛИСТИРОЛ, СОДЕРЖАЩИЙ УГЛЕРОДНУЮ САЖУ | 1989 |

|

RU2096427C1 |

Авторы

Даты

2010-12-20—Публикация

2007-11-16—Подача