Изобретение относится к шахтным печам для обжига известняка и доломита и может применяться в металлургии, содовой и сахарной промышленности, промышленности строительных материалов.

Известны шахтные печи для обжига известняка и доломита (кусковых материалов) различной производительности, работающие на жидком и газообразном топливе, имеющие зону подогрева, обжига и охлаждения, металлический кожух, футерованную шахту, периферийные, центральную, балочные горелки, газораспределительный керамический керн.

По своему принципу шахтная противоточная печь является практически идеальным теплообменным агрегатом - она имеет три технологических зоны: зону обжига, где происходит декарбонизация известняка в интервале температур 870-1250°С и две утилизационные зоны. В зоне охлаждения физическое тепло готовой продукции полностью передается воздуху, поступающему на горение в зону обжига, и таким образом полностью возвращается а процесс. Тепло газов, покидающих зону обжига, передается холодному известняку в зоне подогрева в максимально возможном количестве. Неизбежными тепловыми потерями в этом процессе является тепло отходящих газов, имеющих температуру 150-300°С.

Газодинамический режим работы шахтных печей является одним из важнейших факторов технологии обжига, определяющих конструкцию агрегата, горелочных устройств и развитие тепломассообменных процессов по высоте и радиусу. От равномерности газораспределения зависит качество физико-термической обработки слоя шихты и, в конечном итоге, однородность состава и качества полученного продукта. Сложность решения данной проблемы обусловлена высоким гидравлическим сопротивлением плотного слоя шихты. Из практики известно, что распределение газов по сечению печи неравномерно. По центру печей идет меньше газов, что приводит к радиальной неравномерности температурного поля (в средней части зоны обжига температура в центре может быть ниже температуры на периферии на 400-500°С). Отсюда недожог извести, прошедшей через центральные зоны таких печей.

Указанных недостатков удалось избежать путем сооружения в зоне обжига крестообразного керамического керна, внутри которого выполнены жаровые каналы с окнами для выхода газов в слой известняка.

Наиболее близкой к изобретению по технической сущности и достижению технического результата является шахтная печь для обжига известняка(патент Российской Федерации №2194931, МПК 7 F27В 1/02, 2001 г.), содержащая керамический керн, состоящий из простенков и центрального столба, снабженного металлическими газоохлаждаемыми балками-фиксаторами. Данная печь имеет кожух, футеровку шахты, выносные топки, водоохлаждаемые опорные балки под керн, центральный столб, газоохлаждаемые балки-фиксаторы, опирающиеся на кожух печи, простенки, пазы в футеровке шахты и центральном столбе, в которые с зазорами на температурные расширения входят простенки.

Известное устройство имеет ряд недостатков.

- Наличие металлических газоохлаждаемых балок-фиксаторов, входящих в тело керна (и простенков и центрального столба) и ослабляющих его за счет различных температурных расширений металла и керамики.

- Наличие центрального столба керна, усложняющего всю конструкцию, снижающего ее механическую прочность (простенки сами по себе, центральный столб сам по себе).

- Наличие в зоне обжига водоохлаждаемых опорных балок под керн и, как следствие, потери части тепла в зоне обжига печи с охлаждающей водой, необходимость наличия водооборотного цикла с химводоочисткой.

Задача, на решение которой направлено техническое решение, - обеспечение механической прочности и долговечности керна, снижение капитальных и эксплуатационных затрат на печь.

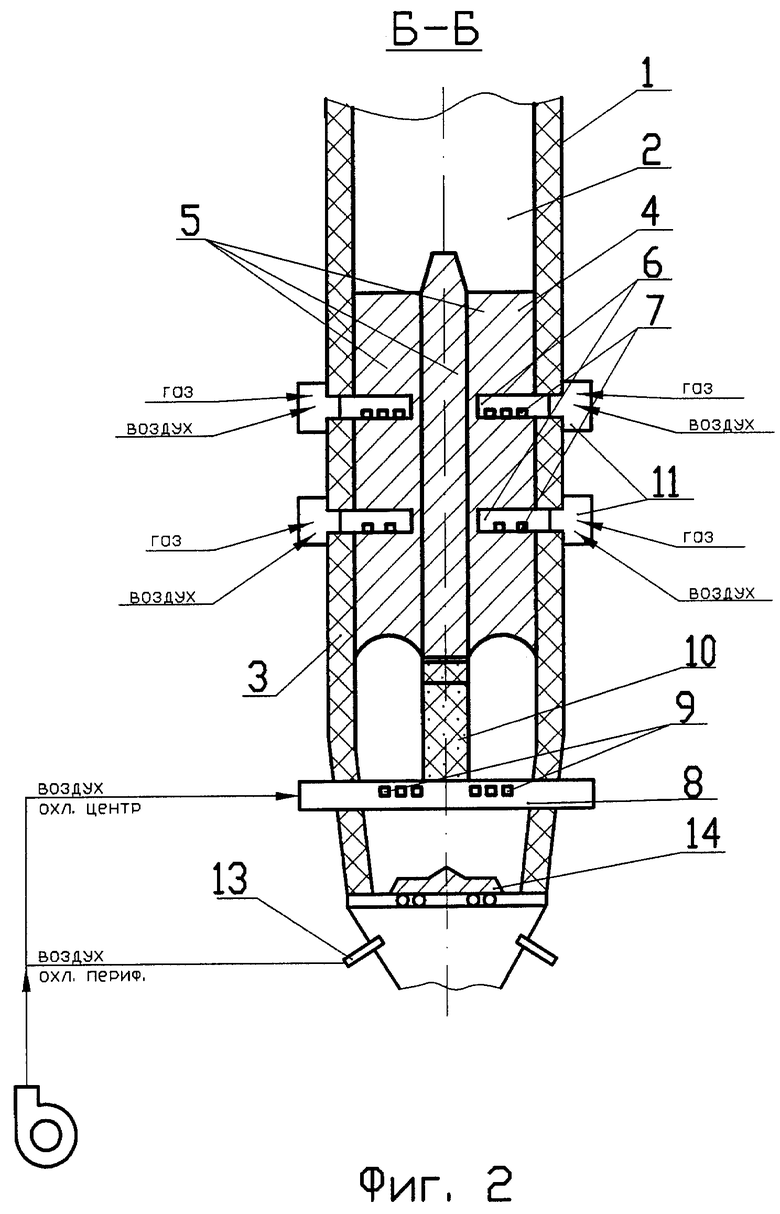

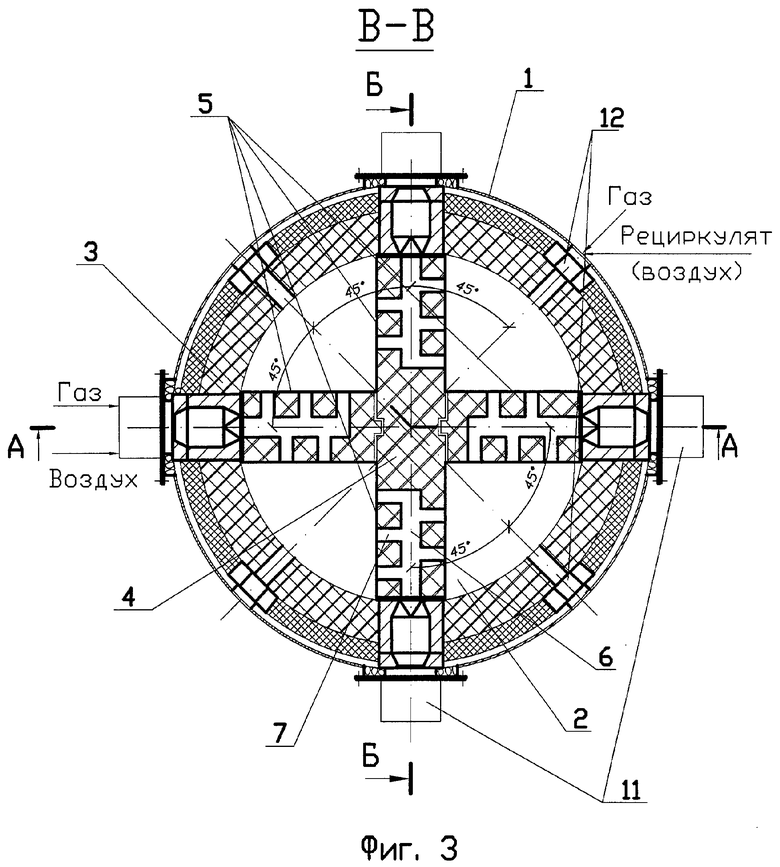

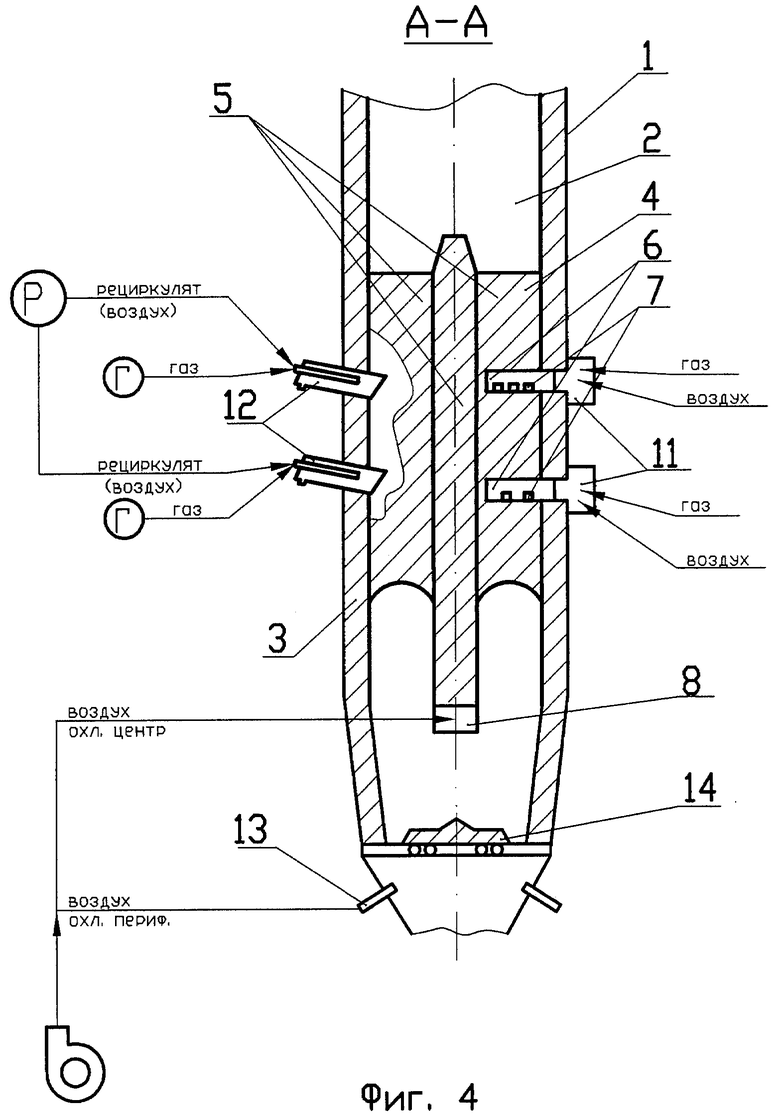

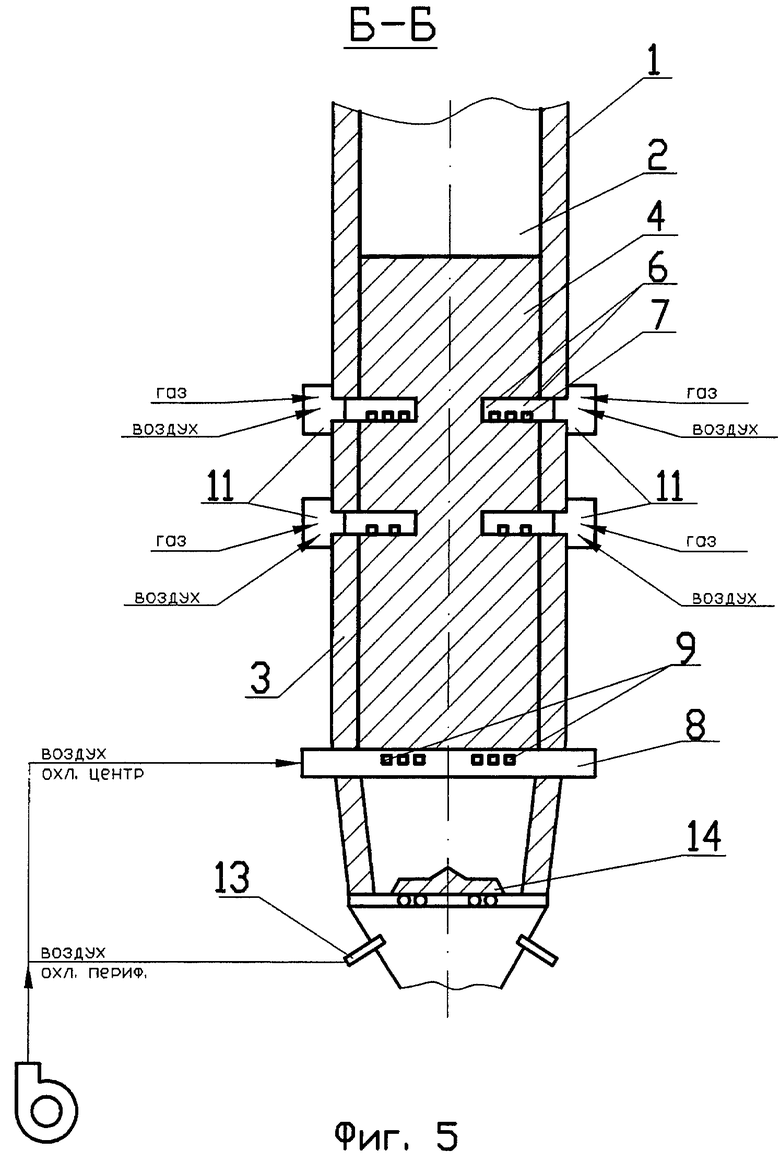

Поставленная техническая задача достигается тем, что керамический газораспределительный керн крестообразной формы (4), внутри которого выполнены жаровые каналы (6) с отверстиями для выхода газов в слой (7), состоит из четырех простенков (5), выполненных в форме арок и опирающихся одним крылом на футеровку шахты печи (3), а другим - на центральную керамическую опору (10), которая в свою очередь стоит на металлической воздухоохлаждаемой балке (8), расположенной в зоне охлаждения и имеющей окна (9), через которые охлаждающий воздух подается в пространство печи. Два противоположных простенка представляют собой монолитную крестовину, имеющую пазы с каждой стороны, в которые входят два других простенка, каждый со своей стороны.

Данная конструкция проще в монтаже, позволяет повысить механическую прочность и обеспечить долговечность керна.

Кроме того, в зоне охлаждения печи температурное поле стабилизируется применением узла центрального подвода вентиляторного воздуха на высоте 2,5 м выше уровня механизма выгрузки в сочетании с вводом воздуха через приемный бункер извести под разгрузочную решетку.

Подаваемый через окна опорной балки воздух (центральный узел подвода вентиляторного воздуха):

- во первых, охлаждает опорную балку и позволяет отказаться от водооборотного цикла с химводоочисткой;

- сохраняет тепло в зоне обжига, уносимое с охлаждающей водой;

- повышает долговечность работы керна, так как подаваемый через окна опорной балки воздух достигает керна более холодным, чем воздух, поступающий через приемный бункер извести, и в соответствии с так называемым пристенным эффектом омывает керн и охлаждает его, что позволяет снизить температуру, при которой эксплуатируется керн, до 1250°С. Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного своим конструктивным выполнением. Таким образом, заявляемое техническое решение соответствует критерию «новизна».

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие предлагаемому решению.

Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что соответствует критерию изобретения «изобретательский уровень».

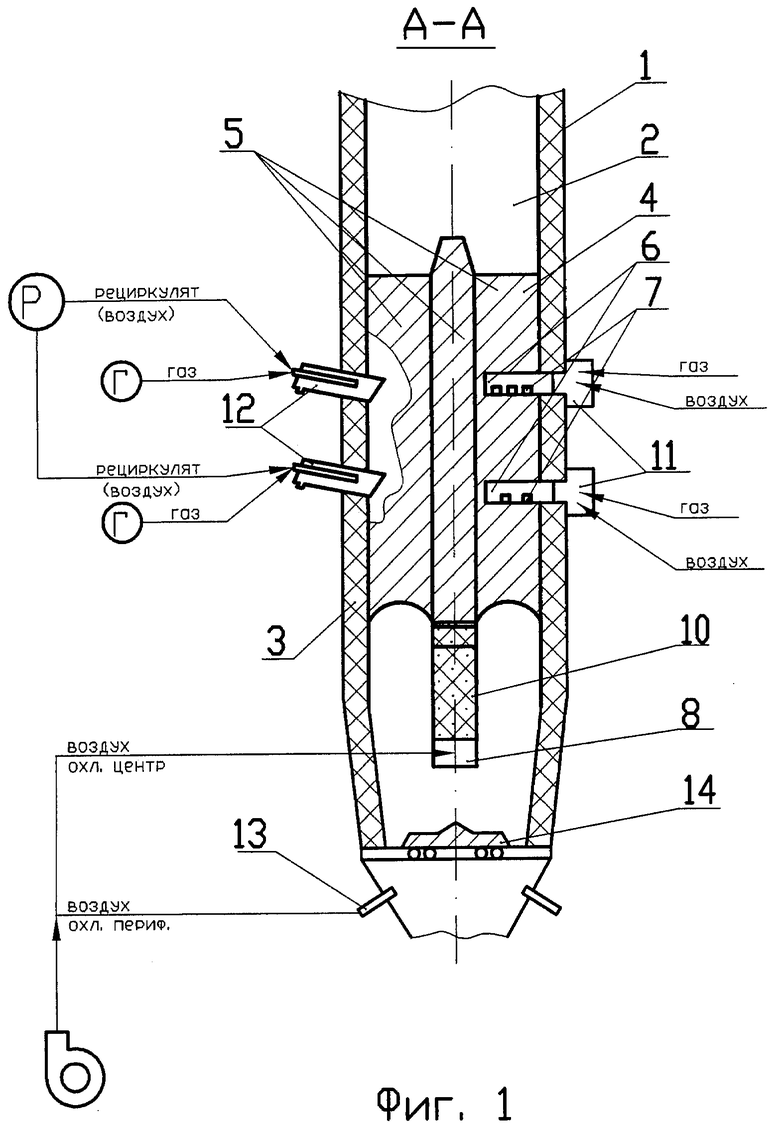

Предложенное техническое решение поясняется приложенными к нему чертежами:

на фиг.1 изображена зона обжига, разрез А-А;

на фиг.2 изображена зона обжига, разрез Б-Б;

на фиг.3 изображена зона обжига, разрез В-В.

Шахтная печь имеет: кожух печи 1, шахту печи 2, футеровку шахты печи 3, газораспределительный керн 4, простенки керна 5, жаровые каналы керна 6, отверстия в керне для выхода продуктов сгорания в слой материала 7, воздухоохлаждаемую опорную балку с узлом центрального подвода воздуха на охлаждение 8, окна, через которые охлаждающий воздух подается в пространство печи 9, центральную керамическую опору 10, выносные топки 11, периферийные диффузионные горелки 12, штуцеры ввода воздуха в приемный бункер извести 13, разгрузочное устройство 14.

На фиг.4 и фиг.5 изображен вариант шахтной печи для обжига известняка и доломита, отличающийся тем, что в печи отсутствует центральная керамическая опора 10.

Шахтная печь, оснащенная керамическим керном, работает следующим образом. Известь, поступающая из зоны подогрева печи, распределяется керном на четыре сектора, где обжигается продуктами сгорания топлива, поступающими из отверстий 7, простенков 5 и периферийных горелок 12. Разность температур в зоне обжига по сечению печи по опытным данным составляет 50-60°С, что позволяет достичь степени обжига 94-96%.

Технико-экономические преимущества предложенного технического решения состоят в следующем:

- упрощена конструкция керна;

- повышена механическая прочность и долговечность керна;

- снижены затраты на производство извести в связи с отказом от водяного охлаждения опорной балки и отсутствием водооборотного цикла и участка химводоочистки, а также сохранением тепла в зоне обжига, уносимого с охлаждающей водой.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, выполняется, при этом достигается получение вышеуказанного результата.

Источники информации

1. Роберт С.Бойнтон. Химия и технология извести. М., Стройиздат, 1972, с.90-102.

2. А.В.Монастырев. Производство извести. М., Высшая школа, 1975, с.132-158.

3. В.А.Кривандин, А.В.Егоров. Тепловая работа и конструкция печей черной металлургии. М., Металлургия, 1989, с.48-49.

4. AT 401301 В, 26.08.1996.

5. RU №2194931 C2, 07.02.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2001 |

|

RU2194931C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

Изобретение относится к шахтным печам для обжига известняка и доломита. Шахтная печь для обжига известняка включает зоны подогрева, обжига и охлаждения, выносные топки, содержит футерованную шахту и газораспределительный керамический керн. Имеет газораспределительный керн крестообразной формы, внутри которого выполнены жаровые каналы с отверстиями для выхода газов в слой, состоящий из четырех простенков, выполненных в форме арок, опирающихся одним крылом на футеровку шахты печи, а другим - на центральную керамическую опору. При этом два простенка представляют собой монолитную крестовину. По другому варианту выполнения устройства газораспределительный керамический керн крестообразной формы состоит из двух крестовин, одна из которых цельная и опирается своим основанием на воздухоохлаждаемую балку, а другим, на первую крестовину, имеющую пазы, в которые входят простенки. Технический результат заключается в повышении механической прочности и долговечности керна и снижении капитальных и эксплуатационных затрат. 2 н.п. ф-лы, 5 ил.

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2001 |

|

RU2194931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

| US 6453831 B1, 24.09.2002 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP 2001072446 A, 21.03.2001. | |||

Авторы

Даты

2008-06-27—Публикация

2006-08-14—Подача