Изобретение относится к области комплексной переработки твердых бытовых и промышленных отходов и может быть использовано в промышленности строительных материалов.

Известен способ переработки мусора путем термического разложения и химического взаимодействия нерассортированного мусора с добавками, при котором переработку осуществляют без доступа воздуха при температуре не менее 700°С и давлении не менее 0,2 МПа, а в качестве добавки используют измельченный карбид кальция, который подают в зону реакции отдельным потоком (см. SU 1143931 А, 07.03.1985).

Недостатком известного способа является необходимость дополнительной очистки газов, выделяющихся в результате пиролиза органических веществ перерабатываемых отходов, и твердого угольного остатка с неконтролируемым составом от различных токсичных соединений.

Известен способ переработки твердых бытовых и промышленных отходов, включающий их подготовку и загрузку в вертикальную шахтную печь, подачу топлива и горячего воздуха в нижнюю часть шахтной печи, вывод генераторного газа и парообразных компонентов в ее верхней части и вывод шлака и жидкого металла в нижней части шахтной печи, при этом переработку отходов осуществляют в герметичной шахтной печи с дополнительным введением известняка, низкосортного твердого топлива и флюсосодержащих материалов, причем отходы заранее подвергают компактированию и резке на мерные куски, которые загружают в шахтную печь послойно с указанными дополнительными компонентами с долей известняка 0,05-0,25 от массы отходов, причем в колошниковой зоне печи ниже загрузочного устройства создают избыточное давление газообразных продуктов переработки в диапазоне 1,1-1,5 ата (см. RU 2105245 С1, 20.02.1998).

Данный способ принят за прототип.

К недостаткам прототипа следует отнести высокие значения выноса вредных веществ с пиролизными газами, удаляемыми из шахты печи в систему для использования их потребителем. Указанный недостаток обусловлен тем, что при работе шахтной печи в режиме противотока перерабатываемые отходы проходят зоны температур, где создаются условия для возгонки летучих, пиролиза, образования сложных органических соединений, а также СО по реакции

CО2+C+Q=2CO,

где С - углерод низкосортного твердого топлива.

Полученные по данному способу горючие газы перед их вторичным использованием требуют серьезной очистки от паров летучих металлов Zn, Hg, Pl, Cd, а также диоксинов, фуранов, бензопиренов и других органических соединений.

Задачей, на решение которой направлено данное изобретение, является создание эффективного и экологически безопасного способа обезвреживания и утилизации твердых бытовых и промышленных отходов в широком диапазоне их исходных компонентов.

Поставленная задача решается тем, что в способе переработки твердых бытовых и промышленных отходов, включающем их подготовку и загрузку в шахтную печь совместно с карбонатным материалом, подачу в печь топлива и воздуха на горение, удаление дымовых газов и вывод готового продукта из нижней части печи, особенность состоит в том, что в качестве шахтной печи используют двухшахтную печь для обжига известняка, причем в одну шахту, работающую в режиме прямотока, загружают подготовленные отходы совместно с карбонатным материалом и в верхнюю ее часть подают топливо и воздух на горение, в другую шахту, работающую в режиме противотока, загружают карбонатный материал для получения извести и в нижнюю ее часть подают топливо и воздух на горение, а дымовые газы из первой шахты по дымовому каналу просасывают во вторую шахту и с помощью дымососа удаляют из верхней части второй шахты.

Кроме того, в шахту, работающую в режиме прямотока, совместно с отходами и карбонатным материалом дополнительно загружают твердое топливо.

Заявляемая совокупность существенных признаков позволяет получить следующий технический результат.

Использование в качестве шахтной печи двухшахтной печи для обжига известняка, загрузка в верхнюю часть шахты, работающей в режиме прямотока, подготовленных отходов совместно с карбонатным материалом и подача в верхнюю ее часть топлива и воздуха на горение, с последующим просасыванием дымовых газов по дымовому каналу из данной шахты в шахту, работающую в режиме противотока, позволяет подвергать перерабатываемые отходы длительному воздействию высоких температур, при которых количество газообразных вредностей в указанных отходах снижается до минимума, а соединения тяжелых металлов Pb, Zn, Cd, Hg и др., вступая в химическое взаимодействие, например, с СаО переходят в нейтральное состояние.

Загрузка карбонатного материала для получения извести в шахту печи, работающую в режиме противотока, подача в нижнюю ее часть топлива и воздуха на горение, а также просасывание дымовых газов из первой шахты по дымовому каналу во вторую шахту с последующим удалением дымовых газов с помощью дымососа из верхней части второй шахты способствует полному термическому разложению продуктов сгорания отходов и продуктов пиролиза. Кроме того, за счет утилизации тепла от сжигания горючей составляющей перерабатываемых отходов достигается экономия углеродсодержащего топлива в процессе производства извести в двухшахтной печи.

Дополнительная загрузка в шахту, работающую в режиме прямотока, твердого топлива совместно с отходами и карбонатным материалом оптимизирует процесс обжига и позволяет использовать низкоэнергетическое топливо в процессе декарбонизации, а также увеличить степень десульфурации перерабатываемого материала.

Предлагаемый способ переработки твердых бытовых и промышленных отходов основан на том, что перерабатываемые отходы подвергаются воздействию высоких температур, при этом твердые бытовые и промышленные отходы рассматриваются как низкокалорийное топливо.

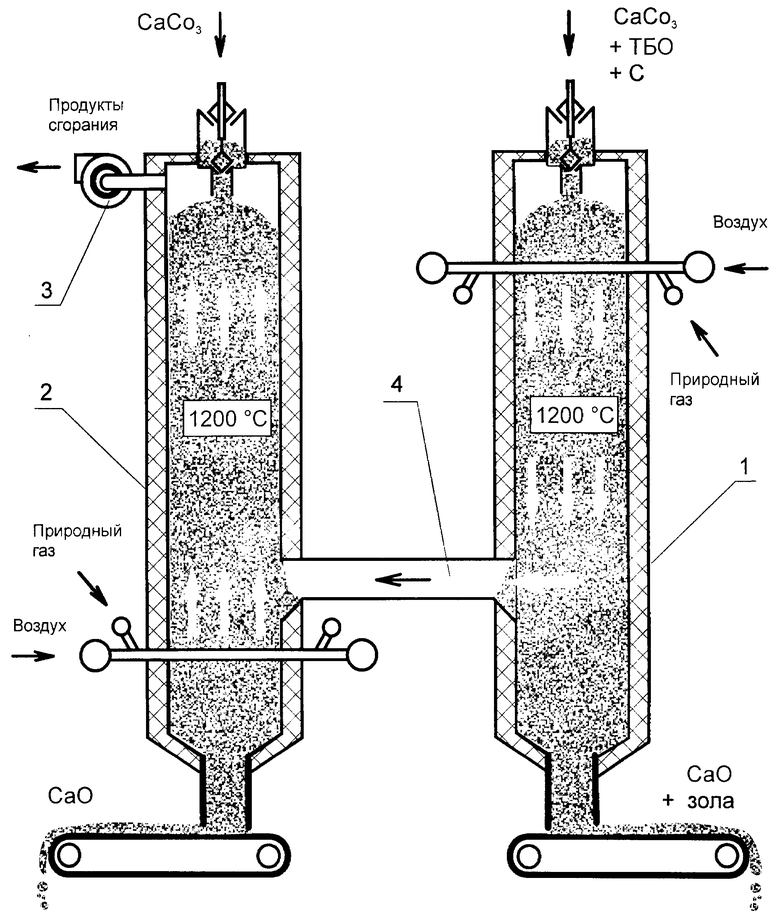

Пример осуществления предложенного способа рассмотрен по структурной схеме установки для переработки твердых бытовых и промышленных отходов, представленной на чертеже.

Подлежащие переработке твердые бытовые и промышленные отходы после соответствующей подготовки загружают в шахту 1 двухшахтной печи, работающую в режиме прямотока. Одновременно с отходами в шахту 1 загружают карбонатный материал, например известняк. Количество загружаемых отходов составляет 20-50% от загружаемого изветняка в зависимости от морфологического и химического состава перерабатываемых отходов. Подача топлива и воздуха на горение производится в верхней части шахты 1. Обжиг загруженных в шахту 1 материалов ведут при температуре -1200-1250°С в режиме прямотока, при котором дымовые газы от сгорания топлива, дымовые газы, образовавшиеся от сгорания твердых бытовых и промышленных отходов, известняк и известь движутся в одном направлении - вниз.

Дополнительное введение в шахту 1 совместно с отходами и известняком твердого топлива в количестве не менее 1,5 кг на 1 т извести на 15-20% увеличивает степень десульфурации перерабатываемого материала.

В качестве твердого топлива могут быть использованы кокс, различные виды углей, а также сланцы, древесные отходы, солома и т.д.

Выгрузка извести осуществляется через герметичное выгрузное устройство шахты 1, а дымовые газы, имеющие температуру 1000-1100°С, просасываются в шахту 2 дымососом 3, установленным в верхней части шахты 2, через дымовой канал 4. Шахта 2 работает в режиме противотока, при котором известняк загружают в верхнюю часть шахты 2, а подачу топлива и воздуха на горение производят в ее нижнюю часть.

Проходя через слой известняка и извести, находящийся в шахте 2, дымовые газы отдают свое тепло обжигаемому материалу. При этом происходит дополнительное дожигание и обезвреживание дымовых газов путем образования с известью инертных соединений. Готовый продукт выгружается через выгрузное устройство шахты 2.

Повышение экологической чистоты процесса переработки твердых бытовых и промышленных отходов обусловлено тем, что дымовые газы и парогазовая смесь соединений серы, тяжелых металлов, H2S, НСl, фуранов диоксинов и другой органики при своем движении по обеим шахтам печи многократно контактируют с разогретыми до 1300°С известняком и известью, поверхность которых в связи с их непрерывным движением огромна.

В таблице приведена эффективность очистки дымовых газов после удаления их из двухшахтной печи в процессе реализации данного способа.

Таким образом, концентрация вредных веществ в дымовых газах, удаляемых из двухшахтной печи не превышает ПДК.

Твердые бытовые и промышленные отходы в предлагаемом способе рассматриваются как низкокалорийное топливо с теплотворной способностью 1000-1300 ккал/кг, что позволяет снизить удельный расход углеродсодержащего топлива при обжиге известняка до 70-75 кг у.т. на тонну получаемой извести.

Кроме того, движущийся известняк и известь выполняют роль подвижной колошниковой решетки, которая постоянно очищается от золы и обеспечивает полное сгорание отходов.

Получаемую в процессе реализации данного способа известь целесообразно использовать следующим образом: из шахты, работающей в режиме противотока - для производства газосиликата, силикатного кирпича и др.; из шахты, работающей в режиме прямотока - для производства тротуарной плитки, бордюрного камня, плит для автомобильных дорог.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2001 |

|

RU2194931C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| ШАХТНАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА И ДОЛОМИТА (ВАРИАНТЫ) | 2006 |

|

RU2327936C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И МЕЛКОДИСПЕРСНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2208202C2 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

Изобретение относится к области комплексной переработки твердых бытовых и промышленных отходов и может быть использовано в промышленности строительных материалов. Способ переработки твердых отходов включает их подготовку и загрузку в шахтную печь совместно с карбонатным материалом, например известняком, а также подачу в печь топлива и воздуха на горение, удаление дымовых газов и вывод готового продукта из нижней части печи. В качестве шахтной печи используют двухшахтную печь для обжига известняка. В одну шахту печи, работающую в режиме прямотока, загружают подготовленные отходы совместно с карбонатным материалом и в верхнюю часть этой шахты подают топливо и воздух на горение. В другую шахту, работающую в режиме противотока, загружают карбонатный материал для получения извести и в нижнюю часть этой шахты подают топливо и воздух на горение. Дымовые газы из первой шахты по дымовому каналу просасывают во вторую шахту и с помощью дымососа удаляют из верхней части второй шахты. Технический результат: повышение эффективности и экологической безопасности обезвреживания и утилизации твердых бытовых и промышленных отходов. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ переработки твердых бытовых и промышленных отходов, включающий их подготовку и загрузку в шахтную печь совместно с карбонатным материалом, подачу в печь топлива и воздуха на горение, удаление дымовых газов и вывод готового продукта из нижней части печи, отличающийся тем, что в качестве шахтной печи используют двухшахтную печь для обжига известняка, причем в одну шахту, работающую в режиме прямотока, загружают подготовленные отходы совместно с карбонатным материалом и в верхнюю ее часть подают топливо и воздух на горение, в другую шахту, работающую в режиме противотока, загружают карбонатный материал для получения извести и в нижнюю ее часть подают топливо и воздух на горение, а дымовые газы из первой шахты по дымовому каналу просасывают во вторую шахту и с помощью дымососа удаляют из верхней части второй шахты.

2. Способ по п.1, отличающийся тем, что в шахту, работающую в режиме прямотока, совместно с отходами и карбонатным материалом дополнительно загружают твердое топливо.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1995 |

|

RU2105245C1 |

| Способ переработки мусора | 1983 |

|

SU1143931A1 |

| СПОСОБ ОБЖИГА КУСКОВ МАТЕРИАЛА, В ЧАСТНОСТИ ИЗВЕСТНЯКА | 2004 |

|

RU2313501C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| ДЫМОВАЯ ТРУБА | 0 |

|

SU390248A1 |

Авторы

Даты

2010-03-10—Публикация

2008-09-30—Подача