к в диапазоне , 13 Изобретение относится к черной металлургии и может быть использовано при обжиге кусковых сидеритовых руд в шахтных печах.

Целью изобретения является снижение расхода природного газа на процесс обжига при увеличении выхода годного продукта.

. Поставленная цель достигается тем, что согласно способу обжига сидеритовых руд в шахтной -печи, включающему нагрев, декарбонизирующий обжиг при 600-1000 С и охлаждение крупнокусковой: руды, обжиг ведут последовательно в две стадии: вначале за счет физического тепла продуктов полного сгорания природного газа, подаваемых из выносной топки и нижней части зоны обжига, затем при одновременном сжигании в слое материала природного газа воздухом, поступающим из зоны охлаждения печи, причем в зависимости от вещественного состава сидеритовых руд при повышении отношения карбонатов магния и кальция к карбонату железа

t S 9ll e 2lFeCO,

0,9 пропорционально увеличивают количество, подаваемого в слой природного газа в пределах его отношения к постоянному расходу природного газа в топку 1 : (20-) при соответствующем повышении удельного расхода природного газа на обжиг с 24-26 до 47- 49 обожженной руды,

В пшхтной печи, содержащей в зоне обжига шахты, образованн1;1е вертикальными стенками, выносную топку, арки для подвода продуктов сгорания, ниже арок на расстоянии 0,2-0,3 высотьг шахт зоны обжига установлены керны для подачи природного газа. Разделение процесса обжига на д)зе стадии и соответственно зоны облшга на две части, позволяет осуществить регулирование температурного .режима этой зоны в зависимости от вещественного состава руды за счет изменения количества подаваемого в слой природного Газа.

При обжиге богатой руды с низким содержанием пустой породы и железа аккумулирующей способности зоны подогрева шахтной печи достаточно, чтобы утилизировать тепло продуктов сгорания природного газа, сжигаемого в выносной топке , Температура колош4782

никового газа в этом случае не превышает 150 С. При повьш ении соотношения между карбонатами в большую сторону Heo6xofaiMO увеличивать расход

5 газа на процесс обжига. Однако подавать весь газ в топку нерационально. В этом случае увеличивается количество продуктов сгорания и температура колошникового газа, так как расход O тепла, необходимый на нагрев руды до 600 С (температура начала диссоциации сидероплезита, основного железосодержащего минерала сидеритовой руды), остается постоянным.

5 i .. .

Для того, чтобы количество и температура колошникового газа практически не изменялись, часть природного газа необходимо поддавать в слой

Q в основание зоны обжига, сншгая его за счет воздуха, подаваемого из зоны охла кдения шахтной печи, расход которого остается постоянным и не зависит от вещественного состава руды,

5 Сжигать весь природный газ в слое нерационально из-за неблагоприятных условий перемешивания газа и воздуха в слое материала. Расчеты показывают, что при повышении отношения карбона- .

0 тов в руде в диапазоне 0,3-0,9, общий расход природного газа необходимо увеличивать с 24-26 до 47-49 м /т, причем соотношение между количеством природного газа, подаваемым в

-,- слой материала PI в топку, надо поддерживать в пределах 1:(20-1). Бедные сидеритовые руды с высоким со- держанием пустой породы, в состав которой входят карбонаты кальция и

{р магния (отношение ,9), и низким содержанием железа являются некондиционными. Как уже было сказано, при утченьшении содержания л елеза в руде . расход природного газа повьш1ают в

j указанных пределах за счет увеличения его подачи в слой материала в нижнюю часть зоны обжига, оставляя расход газа в топку постоянным. В этом случае практически не изменяются коли П чество и температура колошнизсового газа, КПД пячи остается высоким, а общий расход газа на обжиг - низким. Природный газ подают в н :жнюю часть sottbi обжига, так как разложение карj. бонатов магния и, особенно, кальция идет в высокотемпературной части зоны обжига (более 800 С) с большим поглощением тепла. Совмещение процесса горения в слое с процессом диссо313

циации карбонатов дает возможность получить благоприятный профиль температур в нижней части зоны обжига и провести процесс с высокой интенсивностью без образования спеков.

Так как количество воздуха, поступающего на горение из зоны охлаждения в зону обжига шахтной печи, во всем диапазоне изменения удельного расхода природного газа, подаваемого в слой, существенно вьше стехиометри ческого, то нет опасности образовани свободного углерода от термического разложения природного газа.

При обжиге богатой сидеритовой руды (,3) поддерживать соотношение между расходами природного газа в слой материала и в топку менее 1:20 нецелесообразно, так как в этом случае незначительный выигрыш в КПД печи нивелируется сложностями конструктивного характера подвода газа в слой. Так как бедные руды с отношением карбонатов ,9 являются некондиционными, отношение между расходами газа в слой и топку шахтной печи не должно превышать 1:1. В случае необходимости такие доломи- тизированные сидеритовые руды деле

сообразно по соображениям конструк- тивного характера обжигать традиционным способом, сжигая весь природный газ в слое материала, как это делается в шахтных печах для обжига известняка и доломита.

Размещение кернов для подачи природного газа в слой материала ниже арок на расстоянии, равном 0,2-0,3 высоты шахт зоны обжига, сделано с учетом кинетических закономерностей процессов горения природного газа в слое и диссоциации карбонатов, входящих в состав сидеритовой руды, и позволяет получить рациональньш температурный режим зоны обжига при изменении вещественного состава руды

В случае уменьшения расстояния от кернов до арок зоны обжига менее 0,2 высоты шахт появляется опасность чрезмерного повышения температур и образования спеков на горизонте подачи продуктов сгорания из топки в слой, так как в этой области возможно догорание части природного газа, не сгоревшего из-за недостаточной высоты в нижней части зоны обжига.

Чрезмерное увеличение высоты нижней части зоны обжига (расстояние от

5

О

5 0

5

0

5

0 5

кернов до арок более 0,3 высоты шахт) нерационально, так как ведет к появлению буферной зоны и снижению удельной производительности печи.

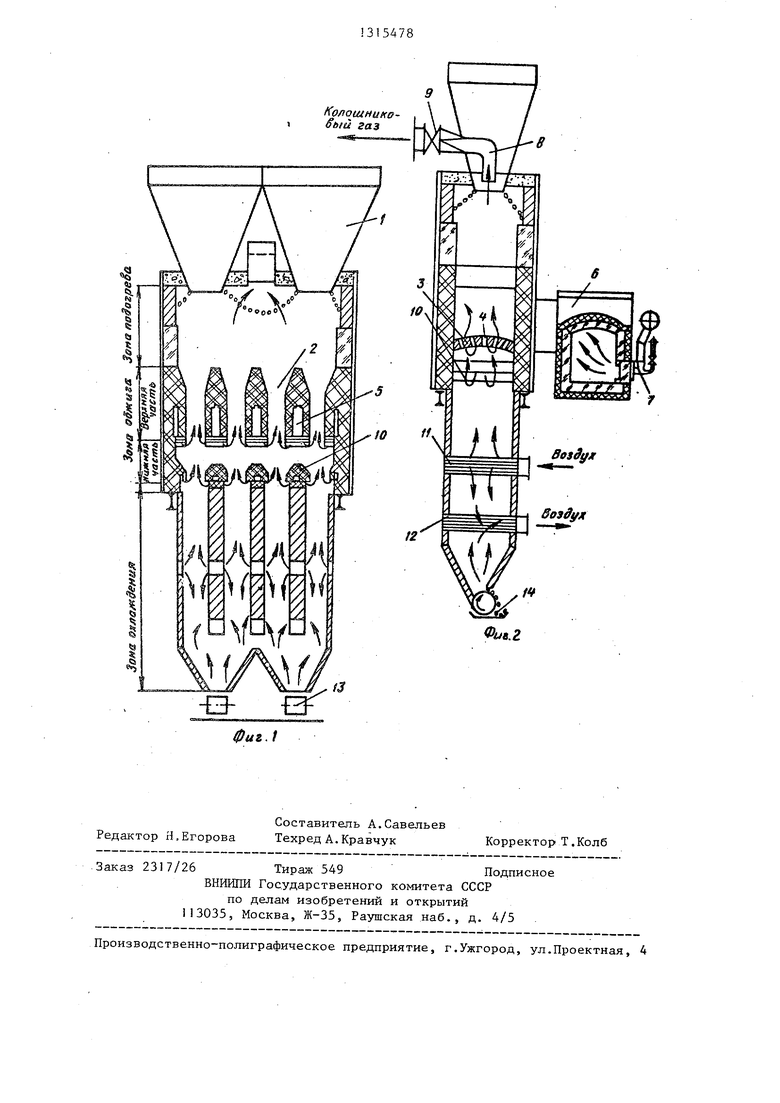

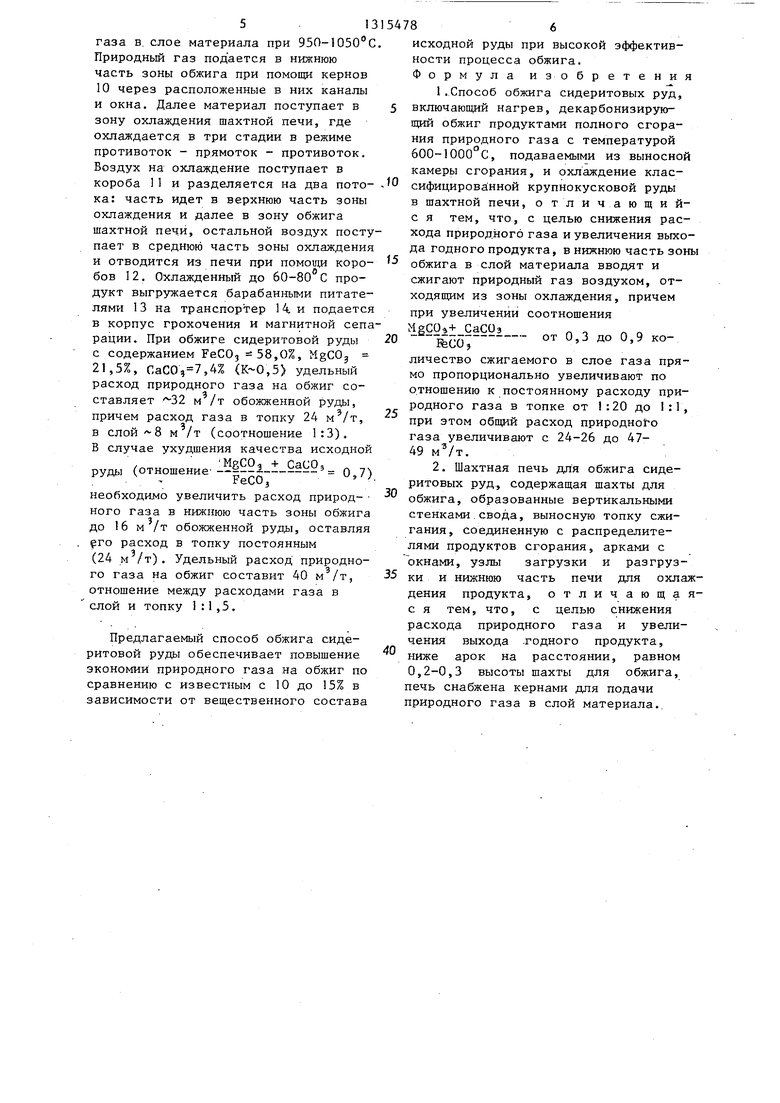

На фиг.1 схематично изображена печь, поперечньм разрез; на фиг.2 - то же, продольный разрез.

Шахтная печь состоит из загрузочных бункеров 1, шахт 2, образованных вертикальными стенками, арок 3 с газораспределительными окнами 4 для подвода продуктов сгорания в верхнюю часть зоны обжига. Окна через жаровые каналы 5 соединены с выносной топкой 6, оборудованной горелками 7. В верхней части печи имеется газоотвод 8 с дроссельным клапаном 9, обеспечивающим регулирование разрежения в печи. Шахтная печь имеет три зоны: подогрева, обжига и охлаждения.

Зона обжига содержит шахты 2, образованные вертикальными стенками, опирающимися Hd арки 3 для подвода продуктов сгорания. Ниже арок на расстоянии 0,25 высоты шахт установлены керны 10 для подачи природного газа.

В зоне охлаждения шахтной печи расположены короба для подвода 1 1 и отвода 12 охлаждающего воздуха. Для выгрузки охлажденного и обожженного материала смонтированы барабанные питатели 13 и транспортер 14.

Печь работает следующим образом.

В бункеры 1 шахтной печи при помощи за-грузочного устройства загружают крупнокусковую сидеритовуто руду фракции 20-60 мм, которая поступает в зоны подогрева и обжига шахтной печи. Подогрев руды до 600 С и обжиг в верхней части зоны обжига ведут в противотоке газа и материала за счет физического тепла продуктов полного сгорания природного газа. Сжигание природного газа осуществляют в выносной топке 6 шахтной печи с коэффициентом расхода воздуха об 1,8-2,0. Разрежение в топке шахтной печи поддерживают на уровне 20-40 Па при по-. мощи дроссельного клапана 9. Продукты полного сгорания с температурой 950-1050 С поступают из нижней части зоны обжига и из топки по жаровым каналам 5 через газораспределительные окна 4 в верхнюю часть зоны обжига шахтной печи. Окончательный обжиг руды проводится в нижней части зоны обжига при одновременном сжигании

513

газа в. слое материала при 950-1050 С Природный газ подается в нижнюю часть зоны обжига при помощи кернов 10 через расположенные в них каналы и окна. Далее материал поступает в зону охлаждения шахтной печи, где охлаждается в три стадии в режиме противоток - прямоток - противоток. Воздух на охлаждение поступает в короба 11 и разделяется на два пото- ка: часть идет в верхнюю часть зоны охлаждения и далее в зону обжига шахтной печи, остальной воздух поступает в среднюю часть зоны охлаждения и отводится из печи при помоищ коробов 12, Охлажденный до 60-80 С продукт выгружается барабанными питателями 13 на транспортер 14 и подается в корпус грохочения и магнитной сепарации. При обжиге сидеритовой руды с содержанием FeCOj 58,0%, MgCO 21,5%, СаСО, 7,4% --0,5) удельный расход природного газа на обжиг составляет м /т обожженной руды, причем расход газа в топку 24 м /т, в слой м /т (соотношение 1:3). В случае ухудшения качества исходной

руды (отн ошение -|-- -i- -- 0,7)

необходимо увеличить расход природ- ного газа в нижнюю часть зоны обжига до 16 м /т обожженной рудл, оставляя pro расход в топку постоянным (24 м /т) . Удельный расход природного газа на обжиг составит 40 , отношение между расходами газа в слой и топку 1:1,5.

Предлагаемый способ обжига сидеритовой руды обеспечивает повышение экономии природного газа на обжиг по сравнению с известным с 10 до 15% в зависимости от вещественного состава

86

исходной руды при высокой эффективности процесса обжига. Формула изобретения 1.Способ обжига сидеритовых руд,

включающий нагрев, декарбонизирую- щий обжиг продуктами полного сгорания природного газа с температурой 600-1000 С, подаваемыми из выносной камеры сгорания, и охлаждение классифицированной крупнокусковой руды в шахтной печи, о тличающий- с я тем, что, с целью снижения расхода природного газа и увеличения выхода годного продукта, в нижнюю часть зоны

обжига в слой материала вводят и сжигают природный газ воздухом, отходящим из зоны охлаждения, причем при увеличении соотношения

MgC04+ СаСОэ от ,, „ йш; от 0,3 до 0,9 количество сжигаемого в слое газа прямо пропорционально увеличивают по отношению к постоянному расходу природного газа в топке от 1;20 до 1:1, при этом общий расход пpиpoднo o газа увеличивают с 24-26 до 47- 49 м /т.

2. Шахтная печь для обжига сидеритовых руд., содержащая шахты для

обжига, образованные вертикальными стенками свода, выносную топку сжигания, соединенную с распределителями продуктов сгорания, арками с окнами, узлы загрузки и разгрузки и нижнюю часть печи для охлаждения продукта, отличающая- с я тем, что, с целью снижения расхода природного газа и увеличения выхода .годного продукта,

ниже арок на расстоянии, равном 0,2-0,3 высоты шахты для обжига, печь снабжена кернами для подачи природного газа в слой материала..

Фи&.1

Редактор Н.Егорова

Составитель А.Савельев Техред А. Кравчук

Заказ 2317/26 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

--- - - - - - I ---« -I - ...|.„.....

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, А

Корректор Т.Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| ШАХТНАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА И ДОЛОМИТА (ВАРИАНТЫ) | 2006 |

|

RU2327936C2 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| Способ обжига окатышей из ванадиевых шлаков и шахтная печь для его осуществления | 1987 |

|

SU1700069A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2001 |

|

RU2194931C2 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

Изобретение относится к металлургии, к способам подготовки железорудного сырья к металлургическому переделу. Целью изобретения является снижение расхода природного газа на процесс обжига при увеличении выхода годного продукта. Согласно изобретению зона обжига с температурами 600- 1000 С разбивается на верхнюю зону обжига продуктами полного сгорания природного газа и нижнюю зону сжигания дополнительно подаваемого прямо в слой природного газа. При понижении качества руды, зависящего от отношения карбонатов магния и кальция к карбонату железа в пределах 0,3- 0,9, увеличивают количество подаваемого в слой природного газа по отношению к газу, сжигаемому в топке, от 0,05 до 1, при этом удельный расход газа на обжиг увеличивается от 24- 26 до 47-49 м /т обоженной руды. Дпя осуществления способа необходимо в шахтной печи ниже арок для подвода продуктов сгорания природного газа в выносной топке разместить керны для подачи природного газа прямо в слой материала. При этом расстояние от кернов до арки равно 0,2-0,3 от высоты участков обжига. Дожигание газа осуществляется нагретым воздухом, отходящим из участка охлаждения. 2 с.п. ф-лы, 2 ил. i (Л СП 4 00

| Справочник по обогащению и агломерации руд черных металлов, М,, Недра, 1964, с.314 | |||

| Федоренко М.В., Жунев А.Г | |||

| и др | |||

| Обогащение обожженных бакальских сидеритовых руд | |||

| - Горный журнал, 1976, № 7, с,58-61 | |||

| Шахтная печь для обжига кускового материала | 1970 |

|

SU549663A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Обжиговая печь | 1974 |

|

SU488864A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1985-11-10—Подача