Область техники.

Изобретение относится к системам управления и регулирования жидкостных ракетных двигателей, а точнее к подсистемам, входящим в состав названых систем и предназначенных для регулирования отдельных элементов жидкостного ракетного двигателя.

Уровень техники

В технике известна система управления и регулирования жидкостных ракетных двигателей, например двигателя РД-219, основные элементы которой, а именно датчики, дроссель, различные клапаны, в том числе клапаны заправки пускового бачка, приведены на упрощенной схеме двигателя (см. Энциклопедия «Космонавтика». - М.: Советская энциклопедия, 1985 г., стр.330), также показан и пусковой бачок, у которого при запуске сжатым азотом вытесняется порция топлива необходимая для раскрутки насосов. Указанную схему принимаем за аналог предлагаемого изобретения.

Недостатком аналога является то, что система не позволяет непосредственно воздействовать на условия работы опор ротора турбонасосного агрегата, например регулировать подачу смазки в опоры независимо от режима работы двигателя.

В технике известна также система управления и регулирования более совершенных жидкостных ракетных двигателей, например двигателей РД-170 и РД-180, пневмогидравлическая часть которой представлена в виде схемы (см. «Двигатели 1944-2000: авиационные, ракетные, морские, промышленные». - М.: АКС-Конверсалт, 2000 г., стр.269 и 270), содержащей в числе прочих элементов агрегаты автоматики, датчики, а также турбонасосный агрегат, состоящий из турбины и насосов горючего и окислителя, и, кроме того, магистрали подачи компонентов топлива, «воспламенители» и пусковой бачок.

Система обеспечивает запуск двигателя, вывод его на номинальный режим работы, контроль параметров двигателя и его агрегатов, регулирование двигателя по заданной программе и его останов.

Указанную систему принимаем за прототип предлагаемого изобретения.

Недостатком прототипа, так же как и аналога, является то, что система не позволяет непосредственно воздействовать на условия работы опор ротора турбонасосного агрегата, например, регулировать подачу смазки в опоры независимо от режима работы. Это обусловлено тем, что из-за массогабаритных ограничений их смазка осуществляется, как правило, перекачиваемыми насосами компонентами топлива и режим смазки зависит от режима работы турбонасосного агрегата и, соответственно, двигателя в целом. Указанный недостаток проявляется в наибольшей степени при применении в качестве опор ротора подшипников скольжения, прежде всего гидростатических подшипников, несущая способность и динамические характеристики которых напрямую зависят от давления, под которым подается смазка.

Раскрытие изобретения

Предлагаемое изобретение направлено на решение задачи увеличения ресурса турбонасосного агрегата, ротор которого опирается на подшипники скольжения, прежде всего на подшипники, в которых используется гидростатический способ смазки, а именно на гидростатические или гидростатодинамические подшипники, и которые смазываются компонентами топлива, перекачиваемыми насосами, входящими в состав турбонасосного агрегата.

Известно, что несущая способность и динамические характеристики гидростатических подшипников зависят от давления смазки в несущих карманах и, соответственно, от давления подачи смазки. Кроме того, такие подшипники способны при наличии автономного источника смазки обеспечить «подъем» неподвижного вала и запуск агрегата без механического трения в опорах.

При смазке подшипников турбонасосного агрегата жидкостного ракетного двигателя компонентами топлива, перекачиваемыми соответствующими насосами, смазка подается в подшипники из каких-либо полостей высокого давления, например с выхода насоса. Из-за того что напор, развиваемый насосом, зависит от режима работы турбонасосного агрегата, а точнее пропорционален квадрату частоты вращения ротора, давление в полостях, из которых возможен отбор жидкости для смазки подшипника, а также параметры этой жидкости в полостях подшипника, также будут зависеть от режима работы турбонасосного агрегата.

Очевидно, что такая схема смазки подшипников приводит к тому, что в диапазоне режимов турбонасосного агрегата, характеризующихся частотами вращения от неподвижного положения вала до некоторого порогового значения nпор, определяемого характеристиками насосов и подшипников, давление подачи смазки будет недостаточным для обеспечения требуемой для бесконтактной работы гидростатических подшипников несущей способности. Следовательно, на указанных режимах, соответствующих запуску и останову турбонасосного агрегата, ротор будет вращаться с трением в подшипниках, что может привести к нежелательному износу рабочих поверхностей и уменьшению ресурса подшипников.

Таким образом, для предотвращения износа требуется в течение времени, необходимого для разгона ротора от n = 0 об/мин до n = nпор и его останова от n = nпор до n = 0 об/мин, дополнительно подавать в подшипник смазку под давлением, достаточным для обеспечения необходимой несущей способности.

Если учесть, что

- продолжительность разгона ротора турбонасосного агрегата до номинальной частоты вращения невелика и составляет максимум несколько секунд;

- давление компонента, достаточное для нормальной работы подшипника, будет достигаться при частоте вращения ротора меньшей, чем номинальная;

- расход смазки через подшипник скольжения также невелик и в зависимости от

геометрических размеров подшипника и давления подачи смазки может находиться

в диапазоне от долей л/с до нескольких л/с,

то общее количество смазки, которое необходимо подать в подшипники во время запуска, будет относительно невелико, порядка нескольких литров.

Несколько большее количество смазки потребуется на режиме останова, поскольку этот режим имеет большую продолжительность.

Сокращения объема запасаемой в системе смазки можно достичь с помощью дозаправки системы во время работы двигателя. При этом объем жидкости в системе будет определяться по одному, наиболее продолжительному режиму.

Поскольку подшипники каждого насоса смазываются своим компонентом топлива, то предлагаемая вспомогательная система должна быть продублирована в конструкции двигателя столько раз, сколько насосов входит в состав турбонасосного агрегата, то есть в соответствии с количеством используемых компонентов топлива, или, по крайней мере, столько раз, сколько насосов имеют в качестве опор валов гидростатические подшипники. При этом степень конструктивного отличия систем друг от друга будет определяться степенью отличия свойств, применяемых компонентов.

Поставленная техническая задача решается за счет того, что пневмогидравлическая система питания гидростатических подшипников турбонасосного агрегата жидкостного ракетного двигателя, содержащая в качестве объекта управления турбонасосный агрегат, состоящий из турбины и одного или двух насосов, содержащих подшипники скольжения, преимущественно гидростатические подшипники, входы которых гидравлически сообщены с полостями высокого давления, а выходы - с полостями низкого давления соответствующих насосов и смазываемые перекачиваемыми насосами компонентами топлива, причем подшипники каждого насоса дополнительно гидравлически сообщены через систему клапанов с устройствами вытеснительной подачи соответствующих компонентов, обеспечивающими работу подшипников на режимах запуска и останова, при этом заправка устройств вытеснительной подачи осуществляется одновременно с заливкой насоса.

Другими отличиями предлагаемого технического решения являются

- подшипники насоса горючего гидравлически сообщены с полостью пускового бачка двигателя;

- после выхода двигателя на режим осуществляется повторная заправка

устройств вытеснительной подачи компонентов.

Технический результат состоит в выполнении кратковременной подпитки смазкой (компонентами топлива) гидростатических подшипников вала турбонасосного агрегата жидкостных ракетных двигателей на режимах запуска и останова.

Краткое описание чертежа

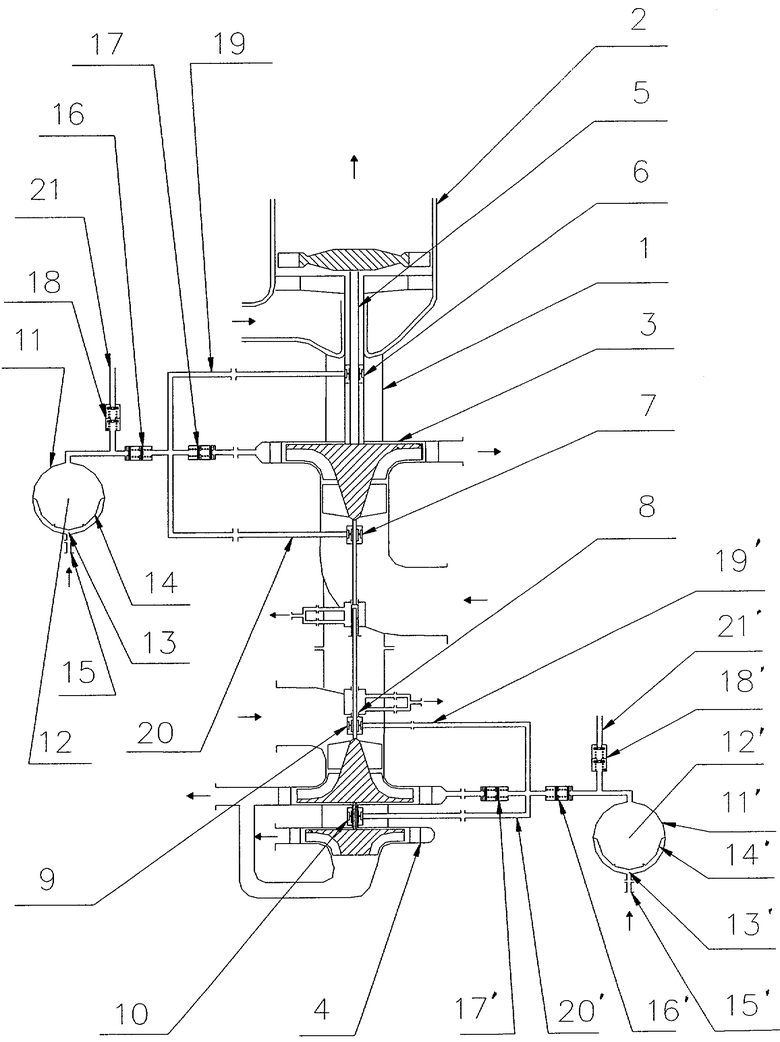

На чертеже изображена пневмогидравлическая система питания гидростатических подшипников турбонасосного агрегата жидкостного ракетного двигателя.

Описание изобретения

Пневмогидравлическая система питания гидростатических подшипников турбонасосного агрегата жидкостного ракетного двигателя включает в себя турбонасосный агрегат 1, который состоит из турбины 2 и насосов окислителя 3 и горючего 4. Турбонасосный агрегат показан таким же, как у прототипа, хотя в общем случае количество насосов и их положение относительно турбины могут быть иными. Турбина 2 имеет общий вал 5 с насосом 3. Вал 5 опирается на гидростатические подшипники 6 и 7, а вал 8 насоса 4 - на подшипники 9 и 10. Гидростатические подшипники 6 и 7 насоса 3 и подшипники 9 и 10 насоса 4 имеют одинаковые системы питания. Каждая из систем питания включает в себя бачок 11 (11'), имеющий две полости - жидкостную 12 (12') и газовую 13 (13'), разделенные эластичной диафрагмой 14 (14'). Газовая полость 13 (13') соединена с пневмосистемой двигателя (не показана) через магистраль 15 (15'). Кроме того, в эти системы входят три обратных клапана 16 (16'), 17 (17') и 18 (18'), и три магистрали 19 (19'), 20 (20') и 21 (21'). Обозначения без индекса «'» относится к системе питания подшипников 6 и 7, а с индексом «'» к системе питания подшипников 9 и 10 соответственно. В качестве смазки гидростатических подшипников применяются штатные компоненты топлива, перекачиваемые насосами. При этом подшипники 6 и 7 смазываются окислителем, а подшипники 9 и 10 горючим. Магистрали 19 (19') и 20 (20') соединяют гидростатические подшипники 6 и 7 (9 и 10) через обратный клапан 16 (16') с жидкостной полостью 12 (12') бачка 11 (11'), а через обратный клапан 17 (17') - с выходами насосов окислителя 3 и горючего 4. Обратный клапан 18 (18') и магистраль 21 (21') служат как для заправки жидкостной полости 12 (12') бачка 11 (11') окислителем (горючим) перед запуском двигателя, так и для ее дозаправки во время работы двигателя.

Работа устройства

Перед запуском жидкостного ракетного двигателя насосы окислителя и горючего заполняются штатными компонентами топлива. Одновременно компоненты топлива через магистрали 21 и 21' и обратные клапаны 18 и 18' подаются в жидкостные полости 12 и 12' бачков 11 и 11'. При запуске двигателя в газовые полости 13 и 13' бачков 11 и 11' через магистрали 15 и 15' подается газ высокого давления от пневмосистемы двигателя (не показана). В результате этого происходит вытеснение компонентов топлива из бачков 11 и 11' через клапаны 16 и 16' и магистрали 19, 20 и 19' и 20' в гидростатические подшипники 6 и 7 насоса окислителя 3 и подшипники 9 и 10 насоса горючего 4. Тем самым обеспечивается предварительный гидростатический подъем валов 5 и 8.

После запуска двигателя, в процессе выхода турбонасосного агрегата на номинальный режим, возрастает давление на выходе из насосов окислителя 3 и горючего 4, срабатывают обратные клапаны 17 и 17' и указанные гидростатические подшипники смазываются компонентами топлива, подаваемыми с выходов насосов 3 и 4, при этом обратные клапаны 16 и 16' закрываются и бачки 11 и 11' отсекаются от магистралей 19, 20 и 19' и 20'.

Во время работы двигателя происходит дозаправка бачков 11 и 11' через магистрали 21 и 21'.

При останове двигателя, после достижения частоты вращения ротора, близкой к nпор и падения давления на выходе насосов 3 и 4, в бачки 11, 11' подается газ высокого давления, при этом обратные клапаны 16 и 16' открываются и гидростатические подшипники переходят на смазку компонентами топлива, подаваемыми из бачков 11 и 11'.

Наиболее легко предлагаемое изобретение реализуется для насоса горючего, так как на линии подачи горючего имеется т. н. пусковой бачок, представляющий собой именно устройство вытеснительной подачи компонента, и используемый только в процессе запуска двигателя. Увеличение его объема, необходимое для обеспечения работы подшипников на режиме запуска, невелико по сравнению с его исходным объемом и не приведет к значительному увеличению массы. В то же время на режиме останова двигателя работа подшипников легко обеспечивается за счет наличия в бачке значительного неиспользуемого для работы самого двигателя объема, который после дозаправки бачка во время работы двигателя может быть использован для увеличения продолжительности работы системы.

Для насоса окислителя устройство, подобное пусковому бачку, является вновь вводимым элементом и, естественно, приведет к большему увеличению массы. Кроме того, в случае применения криогенного компонента потребуется конструкция этого устройства, отличная от конструкции существующего пускового бачка, создание которой вполне реально, поскольку аналоги в криогенной технике известны.

Промышленная применимость

Изобретение предназначено в первую очередь для использования в жидкостных ракетных двигателях, преимущественно двигателей большой тяги, для которых увеличение массы, связанной с введением в конструкцию дополнительных агрегатов, будет относительно невелико и имеющих турбонасосный агрегат, ротор которого опирается на гидростатические подшипники, смазываемые перекачиваемыми насосами компонентами топлива.

Изобретение может также использоваться для кратковременной подпитки смазкой подшипников других типов или узлов трения в агрегатах, где применение автономной постоянно действующей системы смазки невозможно по каким-либо, например массогабаритным, отличиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2302547C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2300657C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ЗАПУСКА | 2006 |

|

RU2299345C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2476709C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2476706C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2476708C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2495273C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 2002 |

|

RU2232915C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2514582C1 |

Изобретение относится к системам управления и регулирования жидкостных ракетных двигателей, а точнее к подсистемам, входящим в состав названных систем, и предназначенных для регулирования отдельных элементов жидкостного ракетного двигателя. В пневмогидравлической системе питания гидростатических подшипников турбонасосного агрегата жидкостного ракетного двигателя, содержащей в качестве объекта управления турбонасосный агрегат, состоящий из турбины и одного или двух насосов, содержащих подшипники скольжения, преимущественно гидростатические подшипники, входы которых гидравлически сообщены с полостями высокого давления, а выходы - с полостями низкого давления соответствующих насосов, и смазываемые перекачиваемыми насосами компонентами топлива, причем подшипники каждого насоса дополнительно гидравлически сообщены через систему клапанов с устройствами вытеснительной подачи соответствующих компонентов, обеспечивающими работу подшипников на режимах запуска и останова, при этом заправка устройств вытеснительной подачи осуществляется одновременно с заливкой насосов. Изобретение обеспечивает увеличение ресурса турбонасосного агрегата, ротор которого опирается на подшипники скольжения, в которых используется гидростатический способ смазки компонентами топлива. 2 з.п. ф-лы, 1 ил.

| Приспособление к банкаброшу для предупреждения неровностей в пряже | 1925 |

|

SU1944A1 |

| - М.: АКС-Конверсалт, 2000, с.269 и 270 | |||

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| Синхронный электропривод | 1984 |

|

SU1211841A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМ ТРАНСПОРТНО-ПОГРУЗОЧНЫМ МАНИПУЛЯТОРОМ | 1990 |

|

RU2009883C1 |

| МЕЛЬКУМОВ Т.М | |||

| и др | |||

| Ракетные двигатели | |||

| - М.: Машиностроение, 1976, с.296-297. | |||

Авторы

Даты

2008-07-10—Публикация

2004-11-12—Подача