Изобретение относится к области металлургии, в частности к производству сортового проката горячекатаного круглого диаметром от 40 до 170 мм, производимого из среднеуглеродистой борсодержащей стали повышенной прокаливаемости, используемого для изготовления шлицевых валов, штоков, установочных винтов, траверс, валов экскаваторов и других деталей, требующих повышенной износостойкости.

Известен сортовой прокат из борсодержащей стали повышенной прокаливаемости, содержащей углерод, марганец, кремний, бор, ванадий, алюминий, титан, серу, азот, кальций, железо и примеси, прокат имеет заданные параметры макро- и микроструктуры и механических свойств, выполнен горячекатаным, закаленным, отпущенным (RU 2249627 C1, C21D 8/06, 10.04.2005).

Известен сортовой прокат круглый, из борсодержащей стали повышенной прокаливаемости, содержащей углерод, марганец, кремний, серу, хром, ванадий, молибден, никель, ниобий, титан, бор, алюминий, азот, железо и неизбежные примеси, горячекатаный и термообработанный, прокат имеет заданные параметры загрязненности стали неметаллическими включениями по сульфидам, оксидам, силикатам и нитридам, однородную сфероидизованную структуру из перлита, размер действительного зерна 5-10 баллов и заданные механические свойства (RU 2249626 C1, C21D 8/06, 10.04.2005).

Техническим результатом изобретения является обеспечение рациональных условий обработки резанием при одновременном обеспечении повышенных характеристик прокаливаемости, пластичности и вязкости.

Для достижения технического результата сортовой прокат круглый из среднеуглеродистой борсодержащей стали, имеющий заданные параметры загрязненности стали неметаллическими включениями, структуры, механических свойств, прокаливаемости и обрабатываемости резанием, согласно изобретению выполнен из стали, содержащей следующее соотношение компонентов в мас.%:

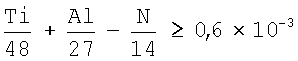

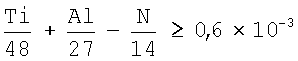

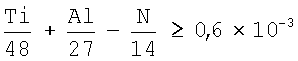

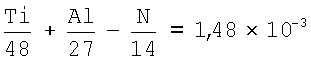

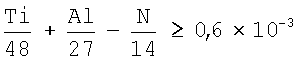

при выполнении соотношений: (As+Sn+Pb+5×Zn)≤0,07;  , прокат имеет неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым со средним баллом не более 3,5 по каждому виду включений, пластинчатую феррито-перлитную структуру, размер действительного зерна 5-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат не более 3 баллов по каждому виду, подусадочная ликвация - не более 2 баллов; ликвационные полоски - не более 1 балла, механические свойства после закалки и низкого отпуска: временное сопротивление разрыву не менее 1300 МПа, предел текучести не менее 1210 МПа, относительное удлинение не менее 10%, относительное сужение не менее 55%, обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3 не более 0,30 мм, твердость в состоянии поставки 187-255 НВ, прокаливаемости: твердость образца при торцевой закалке на расстоянии 10 мм от торца - не менее 47 HRC, на расстоянии 20 мм от торца - не менее 40 HRC.

, прокат имеет неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым со средним баллом не более 3,5 по каждому виду включений, пластинчатую феррито-перлитную структуру, размер действительного зерна 5-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат не более 3 баллов по каждому виду, подусадочная ликвация - не более 2 баллов; ликвационные полоски - не более 1 балла, механические свойства после закалки и низкого отпуска: временное сопротивление разрыву не менее 1300 МПа, предел текучести не менее 1210 МПа, относительное удлинение не менее 10%, относительное сужение не менее 55%, обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3 не более 0,30 мм, твердость в состоянии поставки 187-255 НВ, прокаливаемости: твердость образца при торцевой закалке на расстоянии 10 мм от торца - не менее 47 HRC, на расстоянии 20 мм от торца - не менее 40 HRC.

В качестве примесей сталь дополнительно содержит в мас.%: медь не более 0,30, никель не более 0,30, фосфор не более 0,030, вольфрам не более 0,02.

При содержании серы 0,020-0,040% обрабатываемость резанием - величина износа составляет - h3 не более 0,20 мм.

Приведенные сочетания легирующих элементов (п.1) позволяют получить в прокате благоприятную пластинчатую структуру с глобулярными сэндвич-включениями, что обеспечивает, с одной стороны, повышенные характеристики резания даже широкими резцами при поперечной подаче режущего инструмента, с другой стороны, - благоприятное сочетанием характеристик прочности, пластичности, вязкости и прокаливаемости.

Углерод вводится в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,43%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,38% - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Марганец, молибден и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0,80%, молибдена - 0,06% и хрома - 1,00% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 0,50%, 0,03% и 0,70% соответственно необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,17% обусловлен технологией раскисления стали. Содержание кремния выше 0,37% неблагоприятно скажется на характеристиках пластичности стали.

Карбонитридообразующий элемент - ванадий вводится в композицию данной стали с целью обеспечения мелкодисперсной, однородной зеренной структуры, что позволит повысить как уровень ее прочности, так и обеспечить заданный уровень пластичности. При этом ванадий управляет процессами в нижней части аустенитной области и в межкритическом интервале температур (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α-превращения). Ванадий способствует также упрочнению стали при термоулучшении. Верхняя граница содержания ванадия - 0,04% обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,02% - обеспечением требуемого уровня прочности данной стали.

Сера определяет уровень пластичности стали. Верхний предел (0,040%) обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел (0,005%) - вопросами технологичности производства, а также обеспечением заданного уровня обрабатываемости резанием данной стали.

Бор способствует резкому увеличению прокаливаемости стали. Верхний предел содержания бора - 0,003% определяется соображениями пластичности стали, а нижний - 0,001% - необходимостью обеспечения требуемого уровня прокаливаемости.

Алюминий и титан используются в качестве раскислителей стали, элементов, обеспечивающих формирование мелкодисперсной, однородной зеренной структуры, а также эффективно защищают бор от связывания в нитриды. Верхний предел содержания алюминия 0,045% и титана 0,045% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел 0,020% и 0,020% соответственно - вопросами технологичности производства, а также обеспечением однородной зеренной структуры стали.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота - 0,012% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - 0,005% - вопросами технологичности производства.

Мышьяк, олово, свинец и цинк - цветные примеси, определяющие общий уровень пластичности стали и ее склонность к проявлению обратимой отпускной хрупкости при последующей термической обработке готовых изделий из рассматриваемой трубной заготовки. Нижний предел по мышьяку, олову, свинцу и цинку (0,0001% по каждому элементу соответственно) обусловлен технологией производства стали, а верхний (0,03%, 0,02%, 0,01% и 0,005% соответственно) определяет повышенную склонность стали к обратимой отпускной хрупкости.

Соотношение As+Sn+Pb+5×Zn≤0,05 определяет пониженную склонность стали к проявлению обратимой отпускной хрупкости.

Соотношение  определяет эффективность защиты бора от связывания в нитриды и, как следствие, обеспечивает требуемый уровень прокаливаемости стали.

определяет эффективность защиты бора от связывания в нитриды и, как следствие, обеспечивает требуемый уровень прокаливаемости стали.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением новых компонентов и соотношениями: As+Sn+Pb+5×Zn≤0,07;

Примеры осуществления изобретения, не исключая других в объеме формулы изобретения.

Выплавку исследуемых сталей с химическими составами в мас.%:

пример 1: углерод - 0,39, марганец - 0,73, кремний - 0,27, хром - 0,92, молибден - 0,04, сера - 0,011, ванадий - 0,05, алюминий - 0,037, титан - 0,024, бор - 0,0023, азот - 0,007, мышьяк - 0,007, олово - 0,011, свинец - 0,009, цинк - 0,002;

пример 2: углерод - 0,41, марганец - 0,78, кремний - 0,21, хром - 0,94, молибден - 0,05, сера - 0,032, ванадий - 0,06, алюминий - 0,039, титан - 0,029, бор - 0,0028, азот - 0,008, мышьяк - 0,008, олово - 0,010, свинец - 0,008, цинк - 0,002 проводили в 150-тонных дуговых сталеплавильных печах (ДСП-150, мощность трансформатора 80 мВт) с использованием в шихте 60% металлизованных окатышей и 40% металлического лома, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию проводили в ковше при выпуске из ДСП (Выпуск в ковш перекисленного металла. Раскисление металла - при выпуске алюминием, ферросилицием - раскисление, легирование - FeMn(SiMn), FeCr). После выпуска проводили продувку металла аргоном через донный продувочный блок 5-7 мин. Затем - вакуумирование на порционном вакууматоре, при этом производится легирование (тонкое) - углерод, марганец и кремний. После вакуумирования - обработка на печи-ковше. За 15-30 минут до окончания обработки вводится окислитель, в данном случае - окисленные окатыши. Затем снова вводили алюминий (проволокой). За 10-15 минут - обработка порошковыми проволоками с силикокальцием и чистой серой. Разливку стали проводили на сортовой УНРС радиального типа в НЛЗ 300×360 мм со скоростью вытягивания 0,6-0,7 м/мин. При разливке осуществлялась защита струи от вторичного окисления следующим образом: стальковш-промковш - погружная труба с подачей аргона; промковш - шлакообразующая смесь; промковш-кристаллизатор - погружной стакан (корундографитовый); в кристаллизаторе - шлакообразующая смесь. После разливки и пореза на мерную длину непрерывно-литые заготовки охлаждали в печах контролируемого охлаждения. Далее слитки прокатывали на стане 700 в заготовку. Вся исходная заготовка подвергалась правке, очистке от окалины, контролю поверхности. Для проведения испытаний заготовки исследуемой стали прошли термообработку по следующему режиму: нормализация 930°С, воздух, закалка 880°С, масло, отпуск 200°С, воздух.

Получаем сортовой прокат ⊘40 мм, длиной - 5900 мм, имеющий:

по примеру 1: сруктура пластинчатого перлита, обезуглероженный слой отсутствует, балл действительного зерна - 7. Макроструктура: центральная пористость - 1 балл, точечная неоднородность - 1 балл, ликвационный квадрат - 0,5 балла, подусадочная ликвация - 0,5 балла, ликвационные полоски - 0,5 балла. Неметаллические включения: сульфиды точечные - 2 балла, оксиды точечные - 1 балл, оксиды строчечные - 2 балла, силикаты хрупкие - 1 балл, силикаты пластичные - 1 балл, силикаты недеформирующие - 1 балл. Твердость в состоянии поставки 217 НВ. Временное сопротивление разрыву 1310 МПа, предел текучести 1275 МПа, относительное удлинение 11%, относительное сужение 56%. Характеристики прокаливаемости: твердость образца при торцевой закалке на расстоянии 10 мм от торца - 49 HRC, на расстоянии 20 мм от торца - 42 HRC. Обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3=0,24 мм.

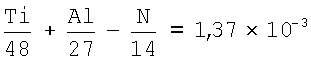

As+Sn+Pb+5×Zn=0,037,  ,

,

по примеру 2: структура пластинчатого перлита, обезуглероженный слой отсутствует, балл действительного зерна - 8. Сульфидные включения глобулярные с оксидной оболочкой. Макроструктура: центральная пористость - 1,0 балл, точечная неоднородность - 1,0 балл, ликвационный квадрат - 1,0 балл, подусадочная ликвация - 0,5 балла, ликвационные полоски - 0,5 балла. Неметаллические включения: сульфиды точечные - 2,5 балла, оксиды точечные - 2,0 балла, оксиды строчечные - 2,0 балла, силикаты хрупкие - 1,5 балла, силикаты пластичные - 1 балл, силикаты недеформирующие - 1 балл. Твердость в состоянии поставки 225 НВ. Временное сопротивление разрыву 1310 МПа, предел текучести 1275 МПа, относительное удлинение 11%, относительное сужение 56%. Характеристики прокаливаемости: твердость образца при торцевой закалке на расстоянии 10 мм от торца - 51 HRC, на расстоянии 20 мм от торца - 43 HRC. Обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3=0,17 мм.

As+Sn+Pb+5×Zn=0,036,

Сортовой прокат из борсодержащей стали обладает повышенной обрабатываемостью резанием и благоприятным соотношением прочности, пластичности и вязкости стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338794C2 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| ПОЛОСА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ И ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2337148C2 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338793C2 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2330892C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2336316C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ МИКРОЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2330890C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАЛИБРОВАННЫЙ ИЗ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2333260C2 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ СО СПЕЦИАЛЬНОЙ ОТДЕЛКОЙ ПОВЕРХНОСТИ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2328535C1 |

Изобретение относится к области металлургии, в частности к производству сортового проката диаметром от 40 до 170 мм для изготовления шлицевых валов, штоков, установочных винтов, траверс и других деталей. Для обеспечения рациональных условий обработки резанием при одновременном повышении прокаливаемости, пластичности и вязкости сортовой прокат получают из стали, содержащей компоненты в мас.%: С - 0,38-0,43, Mn - 0,50-0,80, Si - 0,17-0,37, Cr - 0,70-1,00, S - 0,005-0,040, Мо - 0,03-0,06, V - 0,04-0,08, Al - 0,020-0,045, Ti - 0,020-0,045, В - 0,001-0,003, N - 0,005-0,012, As - 0,0001-0,03, Sn - 0,0001-0,02, Pb - 0,0001-0,01, Zn - 0,0001-0,005, железо и неизбежные примеси - остальное, при следующем соотношении элементов: (As+Sn+Pb+5×Zn)≤0,07; Ti/48+Al/27-N/14≥0,6×10-3. Прокат имеет макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат - не более 3 баллов по каждому виду, подусадочная ликвация - не более 2 баллов, ликвационные полоски - не более 1 балла, загрязненность стали неметаллическими включениями: средний балл по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым - не более 3,5 по каждому виду включений. Прокат имеет пластинчатую феррито-перлитную структуру, размер действительного зерна - 5-9 баллов, механические свойства после закалки и низкого отпуска: σв не менее 1300 МПа, σ0,2 не менее 1210 МПа, δ не менее 10%, ψ не менее 55%. Прокаливаемость: твердость образца при торцевой закалке на расстоянии 10 мм от торца - не менее 47 HRC. Обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3 не более 0,30 мм. 2 з.п. ф-лы.

при выполнении соотношений (As+Sn+Pb+5×Zn)≤0,07;  , при этом имеет неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым со средним баллом не более 3,5 по каждому виду включений, пластинчатую феррито-перлитную структуру с размером действительного зерна 5-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат не более 3 баллов по каждому виду, подусадочная ликвация - не более 2 баллов; ликвационные полоски - не более 1 балла, механические свойства после закалки и низкого отпуска: временное сопротивление разрыву не менее 1300 МПа, предел текучести не менее 1210 МПа, относительное удлинение не менее 10%, относительное сужение не менее 55%, обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания L=1320 м h3 не более 0,30 мм, твердость в состоянии поставки 187-255 НВ, прокаливаемость: твердость образца при торцевой закалке на расстоянии 10 мм от торца не менее 47 HRC, на расстоянии 20 мм от торца не менее 40 HRC.

, при этом имеет неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым со средним баллом не более 3,5 по каждому виду включений, пластинчатую феррито-перлитную структуру с размером действительного зерна 5-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат не более 3 баллов по каждому виду, подусадочная ликвация - не более 2 баллов; ликвационные полоски - не более 1 балла, механические свойства после закалки и низкого отпуска: временное сопротивление разрыву не менее 1300 МПа, предел текучести не менее 1210 МПа, относительное удлинение не менее 10%, относительное сужение не менее 55%, обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания L=1320 м h3 не более 0,30 мм, твердость в состоянии поставки 187-255 НВ, прокаливаемость: твердость образца при торцевой закалке на расстоянии 10 мм от торца не менее 47 HRC, на расстоянии 20 мм от торца не менее 40 HRC.

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ СРЕДНЕУГЛЕРОДИСТОЙ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249626C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2237728C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2277595C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ СТАЛЬ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2004 |

|

RU2262547C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2262539C1 |

Авторы

Даты

2008-07-20—Публикация

2006-09-19—Подача