Изобретение относится к области металлургии, в частности к производству полосы горячекатаной размером 32×90 мм, изготавливаемой из среднеуглеродистой борсодержащей стали повышенной прокаливаемости и износостойкости, используемой в различных отраслях машиностроения.

Известна полоса из среднеуглеродистой борсодержащей стали, содержащей углерод, марганец, кремний, хром, никель, медь, бор, алюминий, титан, кальций, железо и примеси, горячекатаная, имеющая заданные параметры структуры, неметаллических включений, механических свойств, прокаливаемости и обрабатываемости резанием (RU 2238332 C1, C21D 8/02, 20.10.2004).

Техническим результатом изобретения является обеспечение повышенных характеристик прокаливаемости и износостойкости, обрабатываемости резанием при благоприятном соотношении вязкости и пластичности стали.

Для достижения технического результата полоса из среднеуглеродистой борсодержащей стали, горячекатаная, имеющая заданные параметры структуры, неметаллических включений, механических свойств, прокаливаемости и обрабатываемости резанием, выполнена из стали, содержащей следующие соотношения компонентов в мас.%:

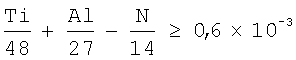

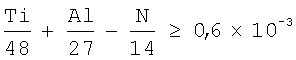

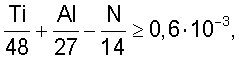

при выполнении следующих соотношений:

(As+Sn+Pb+5×Zn)≤0,07;

Ca/S>0,065;

имеет феррито-перлитную структуру, размер действительного зерна - 5-9 баллов, глубину обезуглероженного слоя не более 0,7 мм, неметаллические включения - средний балл по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым - не более 3,0 каждому виду включений, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат - не более 3 балла по каждому виду, подусадочная ликвация - не более 3 балла; ликвационные полоски - не более 1 балла, временное сопротивление разрыву не более 640 МПа, относительное удлинение не менее 16%, относительное сужение не менее 50%, прокаливаемость: твердость образца при торцевой закалке на расстоянии 1,5 мм от торца 51-58 HRC, на расстоянии 9 мм от торца не менее 46 HRC, на расстоянии от торца 15 мм - не более 42 HRC, обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3 не более 0,35 мм. В качестве примеси сталь дополнительно содержит в мас.%: никель не более до 0,30, медь не более 0,15, фосфор не более 0,030.

Приведенные сочетания легирующих элементов (п.1) позволяют получить в полосе горячекатаной благоприятную феррито-перлитную структуру с глобулярными сэндвич-включениями, что обеспечивает, с одной стороны, повышенные характеристики резания даже широкими резцами при поперечной подаче режущего инструмента, с другой стороны - благоприятное сочетание характеристик прочности и пластичности.

Углерод вводится в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,38%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,34% - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Марганец и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 1,30% и хрома - 0,20% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 1,00 и 0,05% соответственно, необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,15% обусловлен технологией раскисления стали. Содержание кремния выше 0,35% неблагоприятно скажется на характеристиках пластичности стали.

Сера определяет уровень пластичности стали. Верхний предел (0,040%) обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел (0,020%) - вопросами технологичности производства, а также обеспечением заданного уровня обрабатываемости резанием данной стали.

Алюминий и титан используются в качестве раскислителей стали и элементов, обеспечивающих формирование мелкодисперсной, однородной зеренной структуры, а также элементы, эффективно защищающие бор от связывания в нитриды. Верхний предел содержания алюминия 0,050% и титана - 0,040% обусловлен необходимостью получения заданного уровня пластичности и вязкости и прокаливаемости стали, а нижний предел соответственно 0,020 и 0,020% - вопросами технологичности производства, а также обеспечением однородной зеренной структуры стали.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота - 0,010% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - 0,005% вопросами технологичности производства.

Кальций - элемент, модифицирующий неметаллические включения. Верхний предел (0,010%), как и в случае серы, обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний (0,001%) предел вопросами технологичности производства.

Бор способствует резкому увеличению прокаливаемости стали. Верхний предел содержания бора - 0,005% определяется соображениями пластичности стали, а нижний - 0,001%, необходимостью обеспечения требуемого уровня прокаливаемости.

Мышьяк, олово, свинец и цинк - цветные примеси, определяющие общий уровень пластичности стали и ее склонность к проявлению обратимой отпускной хрупкости при последующей термической обработке готовых изделий из рассматриваемой трубной заготовки. Нижний предел по мышьяку, олову, свинцу и цинку (0,0001% по каждому элементу соответственно) обусловлен технологией производства стали, а верхний - (0,03%, 0,02%, 0,01% и 0,005% соответственно) определяет повышенную склонность стали к обратимой отпускной хрупкости.

Соотношение кальций/сера ≥0,065% определяет условия образования глобулярных неметаллических включений (сульфидов). Если выполняется данное соотношение, то сульфиды глобулярные, в противном случае в стали присутствуют вытянутые сульфиды, что повышает анизотропию свойств стали и ухудшает соотношение прочность-вязкость, особенно сильно в поперечном направлении проката.

Соотношение (As+Sn+Pb+5×Zn)≤0,05 определяет пониженную склонность стали к проявлению обратимой отпускной хрупкости.

Соотношение  определяет эффективность защиты бора от связывания в нитриды и, как следствие, обеспечивает требуемый уровень прокаливаемости стали.

определяет эффективность защиты бора от связывания в нитриды и, как следствие, обеспечивает требуемый уровень прокаливаемости стали.

Пример осуществления изобретения

Выплавку исследуемой стали с химическим составом в мас.%: углерод 0,36, марганец 1,22, кремний 0,32, хром 0,13, ниобий 0,01, сера 0,034, алюминий 0,037, титан 0,031, кальций 0,0028, азот 0,008, кислород 0,010, бор 0,0034, мышьяк 0,009, олово 0,005, свинец 0,003, цинк 0,001 - проводили в 150-тонных дуговых сталеплавильных печах (ДСП-150, мощность трансформатора 80 мВа) с использованием в шихте 60% металлизованных окатышей и 40% металлического лома, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию проводили в ковше при выпуске из ДСП (Выпуск в ковш перекисленного металла. Раскисление металла - при выпуске алюминием, ферросилицием - раскисление, легирование - FeMn(SiMn), FeCr). После выпуска проводили продувку металла аргоном через донный продувочный блок 5-7 мин. Затем вакуумирование на порционном вакууматоре, при этом производится легирование (тонкое) - углерод, марганец и кремний. После вакуумирования - обработка на печи-ковше. За 15-30 минут до окончания обработки вводится окислитель, в данном случае - окисленные окатыши. Затем снова вводили алюминий (проволокой). За 10-15 минут обработка порошковыми проволоками с силикокальцием и чистой серой. Разливку стали проводили на сортовой УНРС радиального типа в НЛЗ 300×360 мм со скоростью вытягивания 0,6-0,7 м/мин. При разливке осуществлялась защита струи от вторичного окисления следующим образом: стальковш-промковш - погружная труба с подачей аргона, промковш-шлакообразующая смесь, промковш-кристаллизатор - погружной стакан (корундографитовый), в кристаллизаторе - шлакообразующая смесь.

После разливки и пореза на мерную длину непрерывнолитые заготовки охлаждали в печах контролируемого охлаждения. Далее слитки прокатывали на стане 700 в заготовку (квадрат 170 мм). Вся исходная заготовка подвергалась правке, очистке от окалины, контролю поверхности. Нагрев заготовки перед прокаткой производили в двух методических печах с шагающим подом. Температура нагрева заготовки - 900°С, что обеспечивает снижение энергозатрат на 15% и значительно снижает обезуглероживание проката. Окалину с поверхности заготовки удаляли водой высокого давления на установке гидросбива окалины. Прокатку вели в непрерывных линиях - мелкосортной и среднесортной. Испытание по определению характеристик прокаливаемости проводили на образцах методом торцевой закалки от 845°С.

В результате горячей прокатки получают полосу горячекатаную размером 32×90 мм. Структура пластинчатого феррито-перлита, обезуглероженный слой 0,1 мм, балл действительного зерна - 7. Сульфидные включения глобулярные с оксидной оболочкой. Макроструктура: центральная пористость - 1 балл, точечная неоднородность - 1 балл, ликвационный квадрат - 0,5 балла, подусадочная ликвация - 0,5 балла, ликвационные полоски - 0,5 балла. Неметаллические включения: сульфиды точечные - 2 балла, оксиды точечные - 1 балл, оксиды строчечные - 2 балла, силикаты хрупкие - 1 балл, силикаты пластичные - 1 балл, силикаты недеформируемые - 1 балл.

Механические свойства: временное сопротивление разрыву 621 МПа, относительное удлинение 18%, относительное сужение 58%. Прокаливаемость: твердость образца при торцевой закалке на расстоянии 1,5 мм от торца - 56 HRC, на расстоянии 9 мм от торца - 49 HRC, на расстоянии от торца 15 мм - 41 HRC. Обрабатываемость резанием - величина износа по задней грани резца (h3) при равном пути резания (L) - при L=1320 м, h3 не более 0,29 мм.

As+Sn+Pb+5×Zn=0,022, кальций/сера=0,082;

Внедрение в производство полосы из среднеуглеродистой стали обеспечивает повышенные характеристики резанием и благоприятное соотношением прочности и вязкости стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338794C2 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2329309C1 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338793C2 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2330892C2 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ СО СПЕЦИАЛЬНОЙ ОТДЕЛКОЙ ПОВЕРХНОСТИ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2328535C1 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2327747C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2330888C2 |

| СОРТОВОЙ ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОГО ВЫДАВЛИВАНИЯ | 2006 |

|

RU2339705C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАЛИБРОВАННЫЙ ИЗ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2330889C2 |

Изобретение относится к области металлургии, в частности к производству полосы размером 32×90 мм. Для повышения прокаливаемости, износостойкости, обрабатываемости резанием при благоприятной вязкости и пластичности полосу получают из стали, содержащей, мас.%: С 0,34-0,38, Mn 1,00-1,30, Si 0,15-0,35, Cr 0,05-0,20, Nb 0,005-0,020, S 0,020-0,040, Al 0,020-0,050, Ti 0,020-0,04, Ca 0,001-0,010, N 0,005-0,010, В 0,001-0,005, As 0,0001-0,03, Sn 0,0001-0,02, Pb 0,0001-0,01, Zn 0,0001-0,005, железо и примеси при соотношениях (As+Sn+Pb+5×Zn)≤0,07, Ca/S≥0,065 (Ti/48+Al/27)-N/14≥0,6×10-3, при этом полоса выполнена горячекатаной, имеет феррито-перлитную структуру, размер действительного зерна 5-9 баллов, глубину обезуглероженного слоя не более 0,7 мм, неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформирующимся со средним баллом не более 3,0 по каждому виду, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, подусадочной ликвации не более 3 баллов по каждому виду, ликвационным полоскам не более 1 балла, σв не более 640 МПа, δ не менее 16%, ψ не менее 50%, прокаливаемость по твердости образца при торцевой закалке на расстоянии 1,5 мм от торца 51-58 HRC, на расстоянии 9 мм от торца не менее 46 HRC, на расстоянии от торца 15 мм не более 42 HRC. Обрабатываемость резанием по величине износа задней грани резца h3 не более 0,35 мм при пути резания при L=1320 м. 1 з.п. ф-лы.

при выполнении следующих соотношений:

(As+Sn+Pb+5·Zn)≤0,07;

Ca/S≥0,065;

при этом она имеет феррито-перлитную структуру, размер действительного зерна 5-9 баллов, глубину обезуглероженного слоя не более 0,7 мм, неметаллические включения по сульфидам точечным, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформируемым со средним баллом не более 3,0 по каждому виду, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, подусадочной ликвации не более 3 баллов по каждому виду, ликвационных полосок не более 1 балла, временное сопротивление разрыву не более 640 МПа, относительное удлинение не менее 16%, относительное сужение не менее 50%, прокаливаемость по твердости образца при торцевой закалке на расстоянии 1,5 мм от торца 51-58HRC, на расстоянии 9 мм от торца не менее 46 HRC, на расстоянии от торца 15 мм не более 42 HRC, обрабатываемость резанием по величине износа задней грани резца h3 не более 0,35 мм при пути резания L=1320 м.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ СТАЛИ, СТАЛЬ КОНСТРУКЦИОННАЯ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2238332C1 |

| СТАЛЬНАЯ ОБВЯЗОЧНАЯ ЛЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2097435C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2262539C1 |

| ВЫСОКОПРОЧНАЯ ИЗОТРОПНАЯ СТАЛЬ, СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ СТАЛИ И ПОЛУЧАЕМЫЙ ЛИСТОВОЙ ПРОКАТ | 2002 |

|

RU2268950C2 |

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

Авторы

Даты

2008-10-27—Публикация

2006-09-19—Подача