Изобретение относится к области металлургии, в частности к производству сортового проката, круглого, из среднеуглеродистой борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей особо сложной формы.

Известен сортовой прокат круглый из микролегированной стали, содержащей углерод и легирующие элементы, имеющей заданную структуру, например холоднодеформированный мартенсит, прочность на разрыв не менее 1800 МПа, и диаметр проволоки составляет 0.1-0.5 мм [1].

Известен сортовой прокат, круглый, из среднеуглеродистой борсодержащей стали, содержащей (мас.%): углерод 0.16-0.25%, кремний 0.13-0.32%, марганец 0.95-1.35%, бор 0.001-0.005%, титан 0.02-0.08%, хром 0.10-0.27%, медь 0.15-0.25%, ванадий 0.02-0.035%, молибден 0.06-0.17%, азот 0.004-0.006%, никель 0.08-0.025%, фосфор 0.025-0.040%, вольфрам 0.16-0,25%, остальное железо [2]. Недостатком данной стали является ее низкая технологичность и неудовлетворительный уровень параметров конструктивной прочности при термоулучшении.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является сортовой прокат, круглый, из среднеуглеродиcтой борсодержащей стали, содержащей (мас.%): углерод 0.18-0.27%, кремний 0.20-0.42%, марганец 0.60-1.0%. хром 0.8-1.3%, никель 0.45-0.79%, бор 0.0005-0.003%, титан 0.02-0.05%, ванадий 0.01-0.06%, молибден 0.18-0.28%, цирконий 0.01-0.06%, кальций 0.001-0.008%, алюминий 0.005-0.025%, сера 0.010-0.060%, остальное железо, причем: Σ(Ti+V+Zr)=0.05-0.12% [3]. Недостатки известной стали в том, что при относительно высоким уровне вариации содержания углерода не учтен фактор защиты бора от связывания в нитриды, что не позволит получить повышенные характеристики прокаливаемости.

Задачей изобретения является обеспечение рациональных условий холодной объемной штамповки сложнопрофильных высокопрочных крепежных деталей при одновременном обеспечении однородных механических свойств по сечению проката и повышенных характеристик прокаливаемости стали.

Важнейшим требованием, предъявляемым к сортовому прокату, круглому, из борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей особо сложной формы, является, с одной стороны, высокая технологическая пластичность и низкий коэффициент деформационного упрочнения в состоянии поставки, и, с другой стороны, способность обеспечить заданный уровень потребительских свойств после завершающего термоупрочнения.

Поставленная задача решена тем, что известный сортовой прокат, круглый, из среднеуглеродистой борсодержащей стали, имеющий заданную структуру, временное сопротивление разрыву и твердость, согласно изобретению выполнен из стали, содержащей следующие соотношения компонентов в мас.%:

углерод 0.28-0.35

марганец 0.90-1.40

кремний 0.001-0.37

сера 0.005-0.020

хром 0.001-0.35

ванадий 0.001-0.07

молибден 0.001-0.10

никель 0.001-0.10

ниобий 0.005-0.02

титан 0.01-0.04

бор 0.0005-0.0050

алюминий 0.02-0.06

азот 0.005-0.015

железо и неизбежные примеси остальное

Причем:

максимальный балл загрязненности стали неметаллическими включениями по сульфидам, оксидам, силикатам и нитридам не превышает 3 балла по каждому виду включений, прокат имеет однородную сфероидизованную структуру по длине, состоящую из не менее 80% зернистого перлита, размер действительного зерна - 5-10 балл, диаметр проволоки составляет от 10 до 25 мм, имеет обезуглероженный слой не более 1.5% от диаметра, величину холодной осадки не менее 1/3 высоты, сквозную (90%) прокаливаемость в кругах диаметром до 23 мм, временное сопротивление разрыву не более 640 МПа, относительное удлинение не менее 18%, относительное сужение не менее 55%.

Приведенные сочетания легирующих элементов (п.1) позволяют получить в готовом изделии (болт, гайка, шпилька диаметром до 23 мм) после термоулучшения (закалка от температуры не менее 920°С с последующим отпуском от температуры не ниже 620°С) однородную мелкодисперсную структуру мартенсита отпуска с благоприятным сочетанием характеристик прочности и пластичности.

Углерод и карбонитридообразующие элементы вводятся в композицию данной стали с целью обеспечения мелкодисперсной зеренной структуры, что позволит повысить как уровень ее прочности, так и обеспечить заданный уровень пластичности. При этом ниобий управляет процессами в аустенитной области (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α- превращения), в то время как влияние ванадия проявляется при температурах ниже A1, так как именно в этой области находится интервал интенсивного выделения карбонитрида ванадия. Ванадий способствует также упрочнению стали при термоулучшении. Верхняя граница содержания углерода (0.35%), ванадия (0.07%) и ниобия (0.02%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - (соответственно 0.28%, 0.001% и 0.005%) - обеспечением требуемого уровня прочности данной стали.

Марганец, молибден и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита и увеличивающие прокаливаемость стали. При этом верхний уровень содержания указанных элементов (соответственно 1.4% Мn, 0.10% Мо, 0.35% Сr) определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - (соответственно 0.90% Мn, 0.001% Мо, 0.001% Сr) необходимостью обеспечить требуемый уровень прочности и прокаливаемости стали.

Никель в заданных пределах (0.001-0.10%) влияет на характеристики прокаливаемости и вязкости стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0.001% обусловлен технологией раскисления стали. Содержание кремния выше 0.37% неблагоприятно скажется на характеристиках пластичности стали.

Сера определяет уровень пластичности стали. Верхний предел обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - вопросами технологичности производства.

Бор способствует резкому увеличению прокаливаемости стали. При этом верхний предел содержания бора определяется соображениями пластичности стали, а нижний - необходимостью обеспечения требуемого уровня прокаливаемости.

Алюминий и титан используются в качестве раскислителей и обеспечивают защиту бора от связывания в нитриды, что способствует резкому повышению прокаливаемости стали. Так, нижний уровень содержания данных элементов (0.02 и 0.01 соответственно для алюминия и титана) определяется требованием обеспечения прокаливаемости стали, а верхний уровень (0.06 и 0,04) - требованием обеспечения заданного уровня пластичности стали.

Азот, элемент, участвующий в образовании карбонитридов, при этом нижний уровень его содержания (0.005%) определяется требованием обеспечения заданного уровня прочности, а верхний уровень (0.015%) - требованием обеспечения заданного уровня пластичности и прокаливаемости.

Для обеспечения полного связывания азота в нитриды типа TiN и AlN в результате протекания реакций:

[Ti]/+[N]=TiN

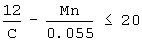

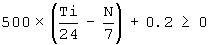

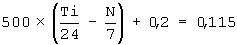

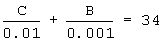

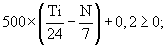

требуется выполнение следующего соотношения элементов:  , в противном случае не обеспечивается защита бора от связывания его в нитриды и резко снижаются характеристики прокаливаемости стали.

, в противном случае не обеспечивается защита бора от связывания его в нитриды и резко снижаются характеристики прокаливаемости стали.

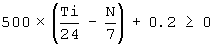

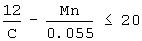

Соотношение  определяет условия сохранения в стали более 50% "эффективного" бора, что обеспечивает заданные характеристики прокаливаемости стали.

определяет условия сохранения в стали более 50% "эффективного" бора, что обеспечивает заданные характеристики прокаливаемости стали.

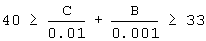

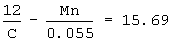

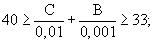

Соотношение  определяет условия обеспечивает заданного уровня характеристик прокаливаемости стали и параметры технологичности.

определяет условия обеспечивает заданного уровня характеристик прокаливаемости стали и параметры технологичности.

Следовательно, заявляемая совокупность признаков соответствует критерию "существенные отличия".

Ниже дан пример осуществления предлагаемого изобретения, не исключая других в объеме формулы изобретения.

Выплавка борсодержащих сталей производится в шахтной электропечи “Фукс”. Для гарантированного низкого содержания азота разработана специальная технология, включающая шихтовку плавки жидким чугуном до 40% от общего объема шихты. Окислительный период предусматривает высокие скорости окисления углерода в пределах 0,05-0,07%/мин. Электрический режим предусматривает отключение печи при содержании углерода на 0,2-0,4% выше нижнего предела по заданному, додувку по углероду производят без электродуги. Температура выпуска из печи 1640-1680°С. Ввод ферросплавов, обработка стали для удаления неметаллических включений производится на установке печь-ковш, оборудованной системой электроподогрева или химподогрева. Температура стали перед разливкой на 60°С выше температуры ликвидуса марки. Разливка стали производится в уширенные кверху изложницы. Масса слитка 7,85 т. Для обеспечения низкого содержания азота при разливке производится защита струи металла аргоном через специальное кольцевое устройство. Нагрев слитков в обжимном цехе производится в рекуперативных колодцах до температуры начала прокатки 1250-1270°С. Прокатка слитков производится на блюминге (стан 1300) и далее на непрерывном заготовочном стане на заготовку сечением 100×100 мм. Для снятия образовавшегося при нагреве слитков обезуглероженного слоя заготовки подвергаются абразивной зачистке. Затем производилась горячая прокатка полученной заготовки на проволочном стане 150 или мелкосортном стане 250 в диаметрах от 5,5 до 23 мм в мотках. Для обеспечения величины обезуглероженного слоя не более 1% от диаметра ограничен темп выдачи заготовок из печи не менее 100 т/час для стана 150 и не менее 56 т/час для стана 250. Температура начала прокатки заготовок 1220-1240°С для стана 250 и 1270-1290°С для стана 150. Горячую прокатку сортового проката заканчивают при температуре 1000-1050°С, далее ускоренное охлаждение до 880-900°С с последующим охлаждением на воздухе до 300°С и последующей смоткой в бунты.

В результате горячей прокатки получаем сортовой прокат диаметром 21 мм со структурой зернистого перлита (99%), обезуглероденный слой глубиной 0.22 мм, балл действительного зерна - 9, холодная осадка проволоки диаметром 21 мм на 70%, временным сопротивлением разрыву 600 МПа, относительное удлинение 19%, сужение 65%.

Соотношение

C=0,32%, Mn=1,20%

C=0,32%, Mn=1,20%

Ti=0,02%, N=0,007%

Ti=0,02%, N=0,007%

С=0,32%, В=0,002%

С=0,32%, В=0,002%

Внедрение предложенного изделия - сортового проката, круглого, из борсодержащей стали повышенной прокаливаемости обеспечивает получение непосредственно в потоке стана (без проведения дополнительного сфероидизирующего отжига) структуры сортового проката, гарантирующей рациональные условия холодной объемной штамповки сложнопрофильных высокопрочных крепежных деталей.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. RU 2177510 С2, С 21 D 8/06, 27.12.2001.

2. SU 1406208, C 22 C 38/54, 30.10.1986 г.

3. SU 768849, C 22 C 38/54, 06.03.1978 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ МИКРОЛЕГИРОВАННОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249627C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249625C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249624C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2262539C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОСОБО СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2249629C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОСОБО СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2249628C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238333C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2285054C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОСОБО СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2262538C1 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285056C2 |

Изобретение относится к области металлургии, в частности к производству сортового проката, круглого, из среднеуглеродистой борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей особо сложной формы. Техническим результатом изобретения является обеспечение рациональных условий холодной объемной штамповки сложнопрофильных высокопрочных крепежных деталей при одновременном обеспечении повышенных характеристик прокаливаемости стали. Для реализации технического результата сортовой прокат, выплавленный из легированной стали, содержащей следующее соотношение компонентов в мас.%:

углерод 0.28-0.35

марганец 0.90-1.40

кремний 0.001-0.37

сера 0.005-0.020

хром 0.001-0.35

ванадий 0.001-0.07

молибден 0.001-0.10

никель 0.001-0.10

ниобий 0.005-0.02

титан 0.01-0.04

бор 0.0005-0.0050

алюминий 0.02-0.06

азот 0.005-0.015

железо и

неизбежные примеси остальное,

при выполнении соотношений

12/C-Mn/0.055≤2,0; 500×(Ti/24-N/7)+0.2≥0;

40≥С/0.01+В/0.001≥0.33, максимальный балл загрязненности стали неметаллическими включениями по сульфидам, оксидам, силикатам и нитридам не превышает 3 балла по каждому виду включений, прокат имеет однородную сфероидизованную структуру по длине, состоящую из не менее 80% зернистого перлита, размер действительного зерна - 5-10 балл, диаметр от 10 до 25 мм, обезуглероженный слой не более 1.5% от диаметра, величину холодной осадки не менее 1/3 высоты, сквозную прокаливаемость в кругах диаметром до 23 мм, временное сопротивление разрыву не более 640 МПа, относительное удлинение не менее 18%, относительное сужение не менее 55%.

Сортовой прокат, круглый, выплавленный из легированной стали, содержащей углерод и легирующие элементы, с заданными параметрами качества стали по неметаллическим включениям, структуры, механических свойств, прокаливаемости и технологической пластичности, отличающийся тем, что сталь содержит следующие соотношения компонентов в мас.%:

Углерод 0,28-0,35

Марганец 0,90-1,40

Кремний 0,001-0,37

Сера 0,005-0,020

Хром 0,001-0,35

Ванадий 0,001-0,07

Молибден 0,001-0,10

Никель 0,001-0,10

Ниобий 0,005-0,02

Титан 0,01-0,04

Бор 0,0005-0,0050

Алюминий 0,02-0,06

Азот 0,005-0,015

Железо и неизбежные примеси Остальное

при выполнении соотношений

максимальный балл загрязненности стали неметаллическими включениями по сульфидам, оксидам, силикатам и нитридам не превышает 3 балла по каждому виду включений, прокат имеет однородную сфероидизованную структуру по длине, состоящую из не менее 80% зернистого перлита, размер действительного зерна 5-10 баллов, диаметр от 10 до 25 мм, обезуглероженный слой не более 1,5% от диаметра проката, величину холодной осадки не менее 1/3 высоты, сквозную прокаливаемость 90% проката с диаметром до 23 мм, временное сопротивление разрыву не более 640 МПа, относительное удлинение не менее 18%, относительное сужение не менее 55%.

| Сталь | 1986 |

|

SU1406208A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 1998 |

|

RU2127770C1 |

| МЕТАЛЛИЧЕСКАЯ ГОТОВАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРОВОЛОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ПРОВОЛОКИ | 1997 |

|

RU2177510C2 |

Авторы

Даты

2005-04-10—Публикация

2003-12-26—Подача