Изобретение относится к алюминиевым сплавам, а именно к изготовлению продуктов с большим и малым поперечным сечением. Продукт из алюминиевого сплава, состоящего из следующих компонентов, мас.%: цинк 6-10, магний 1,2-1,9, медь 1,2-2,2, при этом один или несколько элементов выбирают из группы, состоящей из циркония до 0,4, скандия до 0,4 и гафния до 0,3, при этом алюминий и случайные примеси - остальное. Указанный сплав необязательно содержит титан до 0,06, кальций до 0,03, стронций до 0,03, бериллий до 0,002. Продукт с большим поперечным сечением подвергнут обработке на твердый раствор, закаливанию и искусственному старению. Продукт с малым поперечным сечением подвергнут медленному закаливанию. Предложены изготовленные из данного сплава следующие изделия: крыло самолета, конструкционный элемент, способы его изготовления, элемент отсека кессона крыла, профилированная плита, крыло самолета большой грузоподъемности, а также самолет большой грузоподъемности. Техническим результатом изобретения является разработка продуктов, имеющих более высокие значения прочности и лучшие свойства стойкости к растрескиванию и к коррозии. 10 н. и 109 з.п. ф-лы, 14 ил., 14 табл.

1. Продукт из алюминиевого сплава, который обладает способностью обеспечивать

(а) в продуктах с большим поперечным сечением после тепловой обработки на твердый раствор, закаливания и искусственного старения и в деталях, изготовленных из указанных продуктов, улучшенные сочетания, по меньшей мере, двух свойств, выбранных из группы, состоящей из прочности, стойкости к растрескиванию и сопротивления коррозии; или (b) в продуктах с малым поперечным сечением, прошедших медленное закаливание, и в деталях, изготовленных из них, меньшее ухудшение прочности в результате указанного медленного закаливания, причем указанный сплав, по существу, состоит из

приблизительно 6-10 мас.% Zn, приблизительно от 1,2 до 1,9 мас.% Mg, приблизительно от 1,2-2,2 мас.% Cu, причем один или несколько присутствующих элементов выбирают из группы, состоящей из приблизительно до 0,4 мас.% Zr, приблизительно до 0,4 мас.% Sc и приблизительно до 0,3 мас.% Hf; указанный сплав необязательно содержит до приблизительно 0,06 мас.% Ti, приблизительно 0,03 мас.% Са, приблизительно 0,03 мас.% Sr, приблизительно 0,002 мас.% Be и приблизительно 0,3 мас.% Mn, остальное содержание составляют алюминий, сопутствующие элементы и примеси.

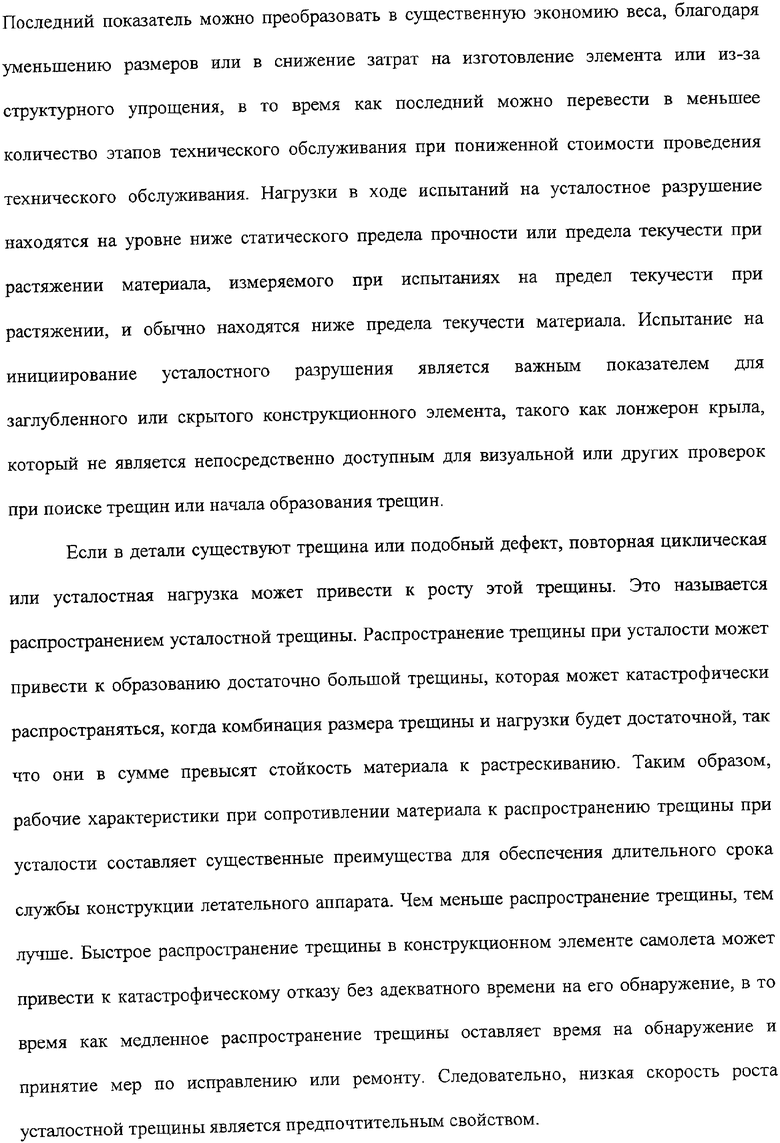

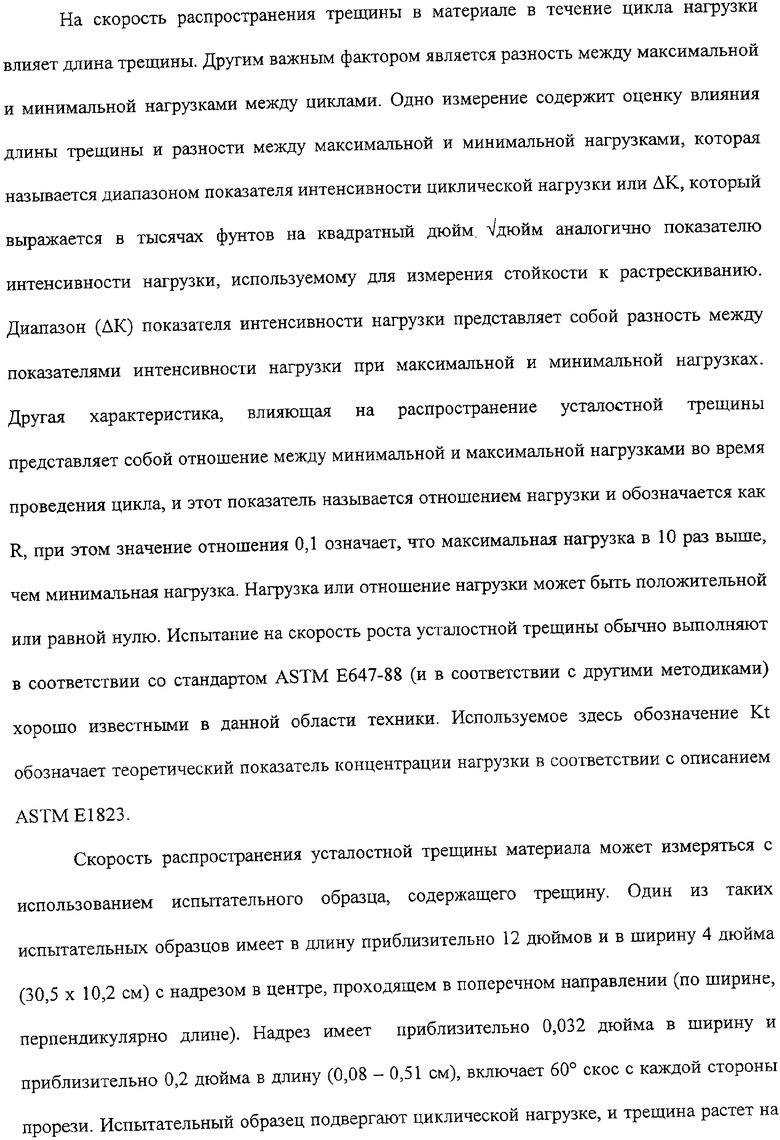

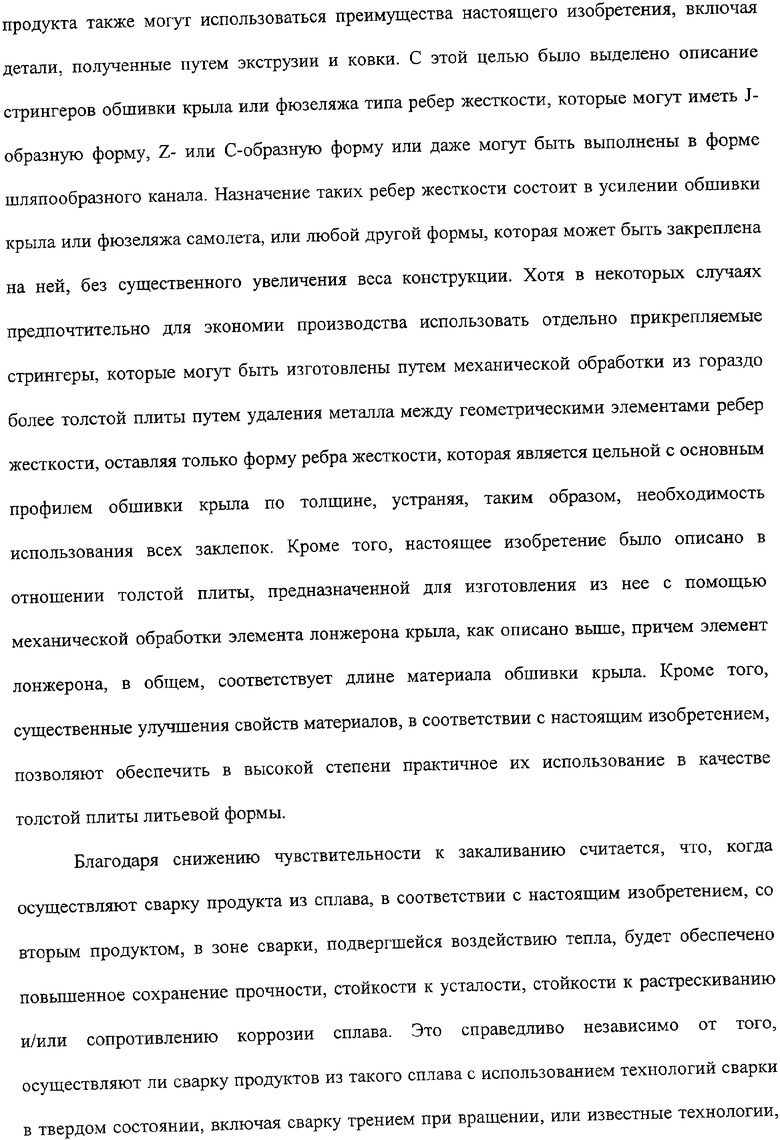

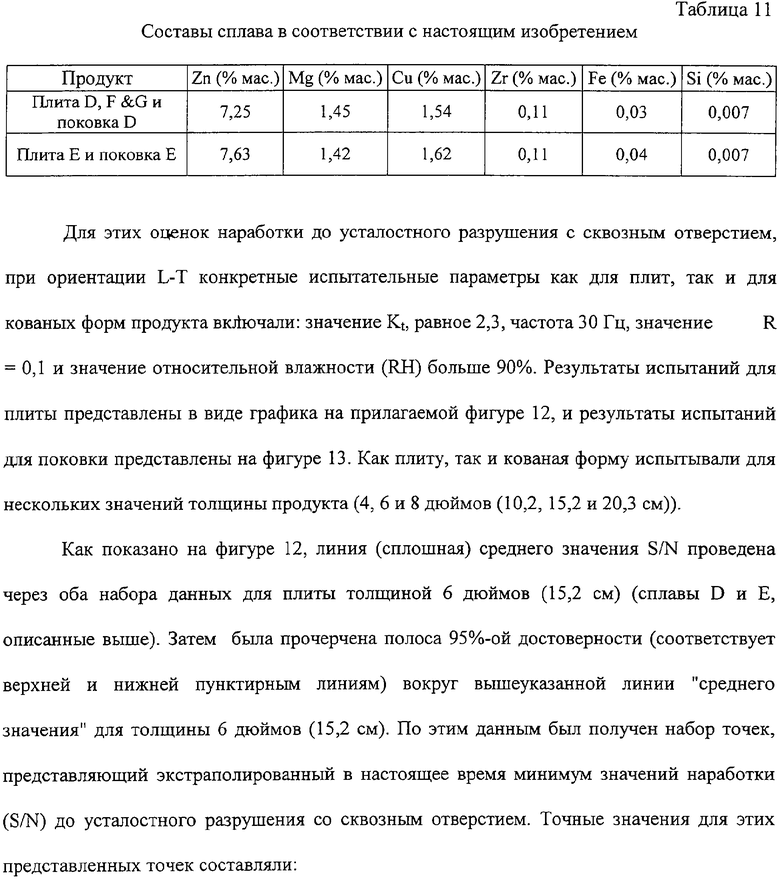

2. Продукт из сплава по п.1, в котором указанный сплав содержит приблизительно от 6,9 до 9,5 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,2 мас.% Zr, и менее чем приблизительно 0,1 мас.% Mn, и менее чем приблизительно 0,05 мас.% Cr.3. Продукт из сплава по п.2, который имеет толщину наибольшего поперечного сечения, по меньшей мере, приблизительно 51 мм (2 дюйма).4. Продукт из сплава по п.3, который имеет толщину наибольшего поперечного сечения приблизительно от 76 до 254 мм (3-10 дюймов).5. Продукт из сплава по п.4, который имеет толщину наибольшего поперечного сечения приблизительно от 102 до 152 мм (от 4 до 6 дюймов).6. Продукт из сплава по п.2, в котором мас.% Mg ≤ (мас.% Cu+0,2).7. Продукт из сплава по п.6, в котором мас.% Mg ≤ (мас.% Cu+0,1).8. Продукт из сплава по п.2, в котором мас.% Mg ≤ мас.% Cu.9. Продукт из сплава по п.2, который представляет собой продукт в виде плиты с большим поперечным сечением, продукт, полученный в результате экструзии или кованый продукт.10. Продукт из сплава по п.2, который в процессе старения прошел обработку деформированием для придания формы конструкционному элементу, используемому в аэрокосмической промышленности.11. Продукт из сплава по п.2, в котором сплав содержит в качестве примесей около 0,15 мас.% или менее железа Fe и около 0,12 мас.%, или менее кремния Si.12. Продукт из сплава по п.11, в котором сплав содержит около 0,08 мас.% или меньше железа Fe и около 0,06 мас.% или меньше кремния Si.13. Продукт из сплава по п.12, в котором сплав содержит около 0,04 мас.% или меньше железа Fe и около 0,03 мас.% или меньше кремния Si.14. Продукт из сплава по п.2, в котором сплав содержит около от 6,9 до 8,5 мас.% Zn.15. Продукт из сплава по п.2, в котором сплав состоит, по существу, из около от 6,9 до 8 мас.% Zn, около от 1,3 до 1,65 мас.% Mg, при мас.% Mg ≤ мас.% Cu.16. Продукт из сплава по п.2, в котором (мас.% Mg + мас.% Cu) ≤ 3,5.17. Продукт из сплава по п.16, в котором (мас.% Mg + мас.% Cu) ≤ 3,3.18. Продукт из сплава по п.2, который рекристаллизован менее приблизительно 50%.19. Продукт из сплава по п.18, который рекристаллизован менее чем приблизительно на 35%.20. Продукт из сплава по п.19, который рекристаллизован менее чем приблизительно на 25%.21. Продукт из сплава по п.2, который приварен ко второму продукту из сплава и проявляет в подвергшейся тепловому воздействию зоне сварки надежное сохранение одного или нескольких свойств, выбранных из группы, состоящей из прочности, стойкости к усталостному растрескиванию и сопротивления коррозии.22. Продукт из сплава по п.21, который приварен путем сварки в твердом состоянии или сварки трением при вращении, или сварки плавлением, или сварки электронным лучом, или путем сварки лазером.23. Продукт из сплава по п.21, в котором второй продукт изготовлен из сплава, по существу, из того же сплава, к которому он приварен.24. Продукт из сплава по п.2, который проявляет повышенное сопротивление началу растрескивания отверстия.25. Продукт из алюминиевого сплава по любому из пп.1-24, в котором указанный продукт является кованым и указанный сплав, по существу, состоит из приблизительно от 6,9 до 8,5 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3), по меньшей мере, один присутствующий элемент выбран из группы, состоящей из до приблизительно 0,3 мас.% Zr, приблизительно до 0,4 мас.% Sc и до приблизительно 0,3 мас.% Hf; меньше, чем 0,1 мас.% Mn, меньше, чем 0,05 мас.% Cr; необязательно, до приблизительно 0,06 мас.% Ti, и 0,008 мас.% Са, причем остальное составляют алюминий, сопутствующие элементы и примеси.26. Продукт из сплава по п.25, который имеет толщину в диапазоне приблизительно от 76 до 305 мм (от 3 до 12 дюймов) в наибольшем поперечном сечении.27. Продукт из сплава по п.25, который представляет собой продукт в виде плиты, полученной путем экструзии, или кованый продукт, который прошел тепловую обработку на твердый раствор и закаливание.28. Продукт из сплава по п.25, в котором сплав содержит в качестве примесей менее чем приблизительно 0,25 мас.% Fe и Si для каждого элемента.29. Продукт из сплава по п.25, в котором сплав содержит приблизительно от 0,05 до 0,2 мас.% Zr.30. Продукт из сплава по п.25, в котором сплав содержит приблизительно 7-8 мас.% Zn, около от 1,4 до 1,65 мас.% Mg, приблизительно от 1,4 до 1,8 мас.% Cu и около от 0,05 до 0,2 мас.% Zr.31. Продукт из сплава по пп.1-30, который имеет толщину менее 71 мм.32. Продукт из сплава по п.31, выполненный в форме обшивки крыла самолета большой грузоподъемности, в котором используемый сплав подвергли искусственному старению.33. Крыло самолета большой грузоподъемности, в котором, по меньшей мере, одна из верхней и нижней обшивок крыла являются продуктом из сплава по п.32.34. Продукт из алюминиевого сплава по любому из пп.1-30, который имеет большое поперечное сечение и который после тепловой обработки на твердый раствор, закаливания по большому сечению и искусственного старения обладает повышенным сочетанием прочности и стойкости наряду с хорошими свойствами сопротивления коррозии, причем указанный сплав, по существу, состоит из около от 7 до 8,5 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3), приблизительно от 0,05 до 0,2 мас.% Zr, менее чем 0,1% мас. Mn, менее чем 0,05 мас.% Cr, причем остальное составляют алюминий, сопутствующие элементы и примеси.35. Продукт из сплава по п.34, в котором сплав содержит приблизительно от 7 до 8 мас.% Zn, приблизительно от 1,3 до 1,65 мас.% Mg, приблизительно от 1,4 до 1,8 мас.% Си и приблизительно от 0,05 до 0,2 Zr, при мас.% Mg ≤ (мас.% Cu+0,1).36. Продукт из сплава по п.34, который имеет в поперечном сечении толщину 51 мм (2 дюйма) или более, предел текучести при растяжении TYS в плоскости четверти толщины профиля (Т/4) в продольном направлении (L) и значение стойкости (Kic) к растрескиванию при плоской деформации в плоскости четверти сечения профиля (Т/4) в направлении L-T на уровне или выше (справа от) линии М-М, представленной на фигуре 7.37. Продукт из сплава по п.34, который представляет собой продукт в форме плиты с минимальным значением наработки (S/N) до усталостного разрушения со сквозным отверстием при приложении одного или нескольких максимальных уровней нагрузки, приведенных в таблице 12, на уровне или выше, чем соответствующие значения циклов до разрушения, приведенные в указанной таблице 12.38. Продукт из сплава по п.34, который представляет собой продукт в форме плиты, имеющий минимальное значение наработки (S/N) до усталостного разрушения со сквозным отверстием на уровне или выше (справа от) линии А-А, представленной на фигуре 12.39. Продукт из сплава по п.34, который представляет собой кованый продукт, имеющий минимальное значение наработки (S/N) до усталостного разрушения со сквозным отверстием на уровне или выше (справа от) линии В-В, показанной на фигуре 12.40. Продукт из сплава по п.34, который имеет значение максимальной скорости роста (FCG) усталостной трещины в направлении испытаний L-T на уровне или ниже при, по меньшей мере, одном из максимальных значений da/dN, представленных в таблице 14, для соответствующего значения К (показателя интенсивности нагрузки) на уровне или выше, чем 15 тысяч фунтов на квадратный дюйм, указанного в таблице 14.41. Продукт из сплава по п.34, который имеет значение максимальной скорости роста (FCG) усталостной трещины в направлении испытаний L-T для значения К 15 тысяч фунтов на квадратный дюйм или выше, или на уровне ниже (справа от) линии С-С, представленной на фигуре 14.42. Продукт из сплава по п.34, который способен пройти испытания длительностью, по меньшей мере, 30 дней на растрескивание (SCC) в условиях коррозии под нагрузкой при чередующихся погружениях в 3,5%-ном растворе NaCl при уровне нагрузки в направлении короткого поперечного сечения (ST) приблизительно 207 МПа (30 тысяч фунтов на квадратный дюйм) или выше.43. Продукт из сплава по п.34, который имеет минимальный срок службы без разрушения в результате растрескивания под действием коррозии под нагрузкой после выдержки в течение, по меньшей мере, приблизительно 100 дней в морской атмосфере при уровне нагрузки в направлении короткого поперечного сечения (ST), приблизительно 207 МПа (30 тысяч фунтов на квадратный дюйм) или выше.44. Продукт из сплава по п.43, который имеет минимальный срок службы без разрушения в результате растрескивания под действием коррозии под нагрузкой после выдержки в течение, по меньшей мере, приблизительно 180 дней в указанных условиях морской атмосферы.45. Продукт из сплава по п.34, который имеет минимальный срок службы без разрушения в результате растрескивания под действием коррозии под нагрузкой, после выдержки в течение, по меньшей мере, приблизительного дней в промышленных условиях при уровне нагрузки в направлении короткого поперечного сечения (ST) приблизительно 207 МПа (30 тысяч фунтов на квадратный дюйм) или выше.46. Продукт из сплава по п.34, который одновременно имеет большое и малое поперечные сечения после одной или нескольких операций механической обработки, выполненных с ним, причем указанные секции с малым поперечным сечением проявляют уровень сопротивления коррозии ЕХСО на отметке «ЕВ» или выше.47. Продукт из сплава по п.34, который проявляет повышенное сопротивление началу растрескивания отверстия.48. Продукт из сплава по любому из пп.36-47, который представляет собой основной элемент крыла самолета, изготовленный из алюминиевого продукта в форме плиты, полученного путем экструзии или кованого продукта, в котором указанный сплав, по существу, состоит из приблизительно от 6,5 до 8,9 мас.% Zn, от 1,3 до 1,68 мас.% Mg, 1,3-1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3), приблизительно от 0,05 до 0,25 мас.% Zr, остальное содержание составляют алюминий, сопутствующие элементы и примеси, и изготовлен из продукта, имеющего толщину менее 51 мм (2 дюйма).49. Продукт из сплава по п.34, который представляет собой продукт, полученный путем ступенчатой экструзии.50. Продукт из сплава по п.34, который представляет собой продукт, полученный путем экструзии с закаливанием под давлением.51. Продукт из сплава по п.34, который представляет собой продукт в форме плиты, который может быть сформирован в результате старения с получением конструкционного элемента для аэрокосмической промышленности.52. Конструкционный элемент из алюминиевого сплава для коммерческого самолета, причем указанный конструкционный элемент изготовлен из продукта с большим поперечным сечением в форме плиты, продукта полученного путем экструзии или кованого продукта, подвергнутого тепловой обработке на твердый раствор, закаливанию и искусственному старению, причем указанный конструкционный элемент обладает улучшенным сочетанием свойств прочности, стойкости и сопротивления растрескиванию в результате коррозии под нагрузкой, причем указанный продукт сформован из сплава, состоящего, по существу, из приблизительно от 7 до 9,5 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,2 мас.% Zr, меньше, чем 0,1 мас.% Mn, меньше, чем 0,05 мас.% Cr, причем остальное составляют алюминий, сопутствующие элементы и примеси.53. Конструкционный элемент по п.52, в котором указанный продукт изготовлен в форме плиты, полученный путем экструзии или кованый продукт имеет толщину приблизительно от 51 до 305 мм (от 2 до 12 дюймов) в наибольшем поперечном сечении.54. Конструкционный элемент по п.52, который изготовлен из продукта с толщиной менее 51 мм (2 дюйма).55. Конструкционный элемент по п.52, в котором указанный сплав содержит от 7 до 8 мас.% Zn и приблизительно от 1,4 до 1,9 мас.% Cu, при (мас.% Mg + мас.% Cu) ≤ 3,3.56. Конструкционный элемент по п.52, который выбран из группы, состоящей из лонжерона, ребра, стенки, стрингера, панели или обшивки крыла, рамы фюзеляжа, балки пола, шпангоута, балки посадочного шасси или их комбинации.57. Конструкционный элемент по п.52, который сформирован как цельная деталь.58. Конструкционный элемент по п.52, который имеет минимальный срок службы без разрушения из-за растрескивания в результате действия коррозии под нагрузкой после выдержки, по меньшей мере, в течение приблизительно 180 дней в промышленных условиях, при уровне нагрузки в коротком направлении поперечного сечения (ST) приблизительно 207 МПа (30 тысяч фунтов на квадратный дюйм) или выше.59. Конструкционный элемент по п.52, в котором, по меньшей мере, частично указанное искусственное старение выполняется в отношении указанного продукта в форме плиты, продукта, полученного путем экструзии, или кованого продукта перед изготовлением из него конструкционного элемента.60. Конструкционный элемент по п.52, в котором, по меньшей мере, частично искусственное старение проводится после или в течение, по меньшей мере, некоторых операций профилирования или придания формы, выполненных в отношении указанного продукта из сплава для приведения его в соответствие с указанным конструктивным элементом.61. Конструкционный элемент по п.52, в котором указанный продукт изготовлен в форме плиты, продукт, полученный путем экструзии, или кованый продукт вытягивают и/или сжимают перед искусственным старением.62. Конструкционный элемент из алюминиевого сплава по любому из пп.52-61, который выбран из группы, состоящей из лонжерона, ребра, стенки, стрингера, панели или обшивки крыла, рамы фюзеляжа, балки пола, шпангоута, балки посадочного шасси или их комбинации, причем указанный элемент изготовлен способом механической обработки из продукта с большим поперечным сечением в форме плиты, продукта, полученного путем экструзии, или кованого продукта и обладает улучшенными свойствами прочности, стойкости к растрескиванию и сопротивления коррозии, причем указанный сплав, по существу, состоит из: приблизительно от 6,9 до 8,2 мас.% Zn, от 1,3 до 1,68 мас.% Mg, от 1,4 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,2 мас.% Zr, меньше, чем 0,1 мас.% Mn, меньше, чем 0,05 мас.% Cr, причем остальное содержание составляет алюминий, сопутствующие элементы и примеси.63. Продукт из алюминиевого сплава по любому из пп.25-29, который представляет собой элемент отсека кессона крыла самолета, изготовленный из алюминиевого сплава в виде продукта в форме плиты, продукта, полученного путем экструзии, или кованого продукта, причем указанный сплав состоит, по существу из приблизительно от 6,9 до 8,5 мас.% Zn, от 1,3 до 1,68 мас.% Mg, от 1,3 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,25 мас.% Zr, причем остальное содержание составляет алюминий, сопутствующие элементы и примеси.64. Элемент отсека кессона крыла по п.63, в котором указанный сплав содержит менее чем около 8 мас.% Zn и менее чем 1,8 мас.% Cu.65. Элемент отсека кессона крыла по п.63, который представляет собой цельный лонжерон, ребро, стенку, стрингер, панель или обшивку крыла.66. Элемент отсека кессона крыла по п.63, который изготовлен из продукта, полученного путем поэтапной экструзии, имеющего толщину, превышающую 71 мм.67. Элемент отсека кессона крыла по п.63, который представляет собой продукт, полученный путем экструзии с закаливанием под давлением.68. Элемент отсека кессона крыла по п.63, который приварен ко второму элементу отсека крыла и проявляет в подвергавшейся воздействию тепла зоне сварки повышенное сохранение одного или нескольких свойств, выбранных из группы, состоящей из прочности, стойкости к усталости, стойкости к растрескиванию и сопротивления растрескиванию в результате коррозии под нагрузкой.69. Элемент отсека кессона крыла по п.63, в котором указанный продукт в форме плиты, продукт, полученный путем экструзии, или кованый продукт прошел тепловую обработку в твердом растворе и преднамеренно обработан при медленном закаливании.70. Продукт по п.1, который представляет собой профилированную плиту, изготовленную из продукта с большим поперечным сечением из алюминиевого сплава, состоящего, по существу, из приблизительно от 6,9 до 9,5 мас.% Zn, приблизительно от 1,2 до 1,68 мас.% Mg и приблизительно от 1,2 до 2,1 мас.% Cu, с возможным содержанием до приблизительно 0,4 мас.% Zr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси.71. Профилированная плита по п.70, в которой указанный сплав содержит приблизительно от 0,25 мас.% или меньше железа Fe и приблизительно 0,25 мас.% или меньше кремния Si.72. Профилированная плита по п.70, в которой указанный сплав содержит приблизительно от 6,9 до 8,5 мас.% Zn, приблизительно от 1,3 до 1,65 мас.% Mg и приблизительно от 1,4 до 1,9 мас.% Cu.73. Профилированная плита по п.71, в которой указанный продукт представляет собой катаную плиту или поковку, и указанный сплав содержит приблизительно от 0,05 до 0,2 мас.% Zr.74. Профилированная плита по п.70, в которой указанный продукт представляет собой отливку.75. Способ изготовления конструкционного элемента для самолета, который обладает улучшенным сочетанием, по меньшей мере, двух свойств, выбранных из группы, состоящей из прочности, стойкости к усталости, стойкости к растрескиванию и сопротивления коррозии, в котором алюминиевый сплав выкован или сформован в виде указанного элемента, причем указанный способ содержит(a) приготовление указанного сплава, состоящего, по существу, из приблизительно от 7 до 9 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,2 до 1,9 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,3 мас.% Zr, меньше, чем 0,1 мас.% Mn, меньше, чем 0,05 мас.% Cr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси;

(b) гомогенизацию и горячую обработку указанного сплава с использованием одного или нескольких способов, выбранных из группы, состоящей из прокатки, экструзии и ковки;

(c) тепловую обработку на твердый раствор указанного сплава;

(d) закаливание указанного сплава, прошедшего тепловую обработку на твердый раствор, причем указанный конструкционный элемент после искусственного старения проявляет улучшенное сочетание, по меньшей мере, двух свойств, выбранных из прочности, стойкости к усталостному растрескиванию и сопротивления коррозии.

76. Способ по п.75, в котором профилирование или придание формы конструкционному элементу включает механическую обработку указанного сплава после искусственного старения.77. Способ по п.75, который также содержит снятие напряжения в заготовке после этапа (d) закаливания путем растяжения, сжатия и/или холодной обработки.78. Способ по п.75, в котором профилирование или придание формы указанному конструкционному элементу включает формирование сплава путем старения.79. Способ по п.75, в котором указанный закаленный сплав имеет толщину приблизительно от 76 до 305 мм (от 3 до 12 дюймов) в наибольшем поперечном сечении.80. Способ по п.75, в котором, по меньшей мере, некоторые из этапов обработки профилирования или придания формы конструкционного элемента выполняют перед или в течение, по меньшей мере, некоторых этапов искусственного старения.81. Способ по п.75, в котором заготовка имеет толщину менее 71 мм при тепловой обработке в твердом растворе.82. Способ по п.75, в котором сплав содержит менее чем приблизительно 8 мас.% Zn и менее чем приблизительно 1,8 мас.% Cu.83. Способ по п.75, в котором мас.% Mg ≤ мас.% Cu.84. Способ по п.75, в котором указанный сплав содержит в качестве примесей менее чем 0,15 мас.% Fe и менее чем приблизительно 0,12 мас.% Si.85. Способ по п.75, в котором указанная заготовка представляет собой продукт в форме плиты, продукт, полученный путем экструзии, или кованый продукт.86. Способ по п.75, в котором сплав подвергают искусственному старению с использованием последовательности операций, содержащей(i) первый этап старения в пределах диапазона температур приблизительно от 93 до 135°С (от 200 до 275°F) и

(ii) второй этап старения в пределах диапазона температур приблизительно от 149 до 168°С (от 300 до 335°F).

87. Способ по п.75, в котором сплав подвергают искусственному старению с использованием последовательности операций, содержащей(i) первый этап старения в пределах диапазона температур приблизительно от 93 до 135°С (от 200 до 275°F); и

(ii) второй этап старения в пределах диапазона температур приблизительно от 149 до 168°С (от 300 до 335°F); и

(iii) третий этап старения в пределах диапазона температур приблизительно от 93 до 135°С (от 200 до 275°F).

88. Способ по п.87, в котором указанный первый этап (i) старения проводят в диапазоне температур приблизительно от 110 до 127°С (от 230 до 260°F).89. Способ по п.88, в котором указанный первый этап (i) старения проходит в течение от около 6 до 12 ч в диапазоне температур приблизительно от 110 до 127°С (от 230 до 260°F).90. Способ по п.87, в котором указанный первый этап (i) старения проходит в течение 6 или более часов в диапазоне температур приблизительно от 113 до 124°С (от 235 до 255°F).91. Способ по п.87, в котором указанный второй этап (и) старения проходит в течение приблизительно от 4 до 18 ч в диапазоне температур приблизительно от 154 до 163°С (от 310 до 325°F).92. Способ по п.91, в котором указанный второй этап (и) старения проходит в течение приблизительно от 6 до 15 ч в диапазоне температур приблизительно от 149 до 157°С (от 300 до 315°F).93. Способ по п.91, в котором указанный второй этап (ii) старения проходит в течение приблизительно от 7 до 13 ч в диапазоне температур от 154 до 163°С (от 310 до 325°F).94. Способ по п.91, в котором указанный третий этап (iii) старения проходит в диапазоне температур приблизительно от 110 до 127°С (от 230 до 260°F).95. Способ по п.91, в котором один или несколько из указанных первого, второго и третьего этапов старения содержит объединение воздействия множества этапов теплового старения.96. Способ по любому из пп.75-95, в котором указанный конструкционный элемент предназначен для коммерческого реактивного самолета.97. Способ по п.96, в котором указанный конструкционный элемент выбирают из группы, состоящей из лонжерона; ребра, стенки, стрингера, панели или обшивки крыла, компонента фюзеляжа, балки пола, шпангоута, балки посадочного шасси или их комбинации.98. Способ по п.87, в котором указанный конструкционный элемент выбран из группы, состоящей из лонжерона, ребра, стенки, стрингера, панели или обшивки крыла, компонента фюзеляжа, балки пола, шпангоута, балки посадочного шасси или их комбинации, который содержит снятие напряжения в заготовке после этапа (d) закаливания путем вытягивания, сжатия и/или холодной обработки.99. Способ по п.98, который включает формивание заготовки путем старения.100. Способ по п.98, который дополнительно включает(f) механическую обработку конструкционного элемента из заготовки, обработанной путем искусственного старения.

101. Способ изготовления конструкционного элемента из продукта в виде алюминиевой плиты, продукта, полученного путем экструзии, или продукта, обработанного путем старения, причем сплав указанного продукта, по существу, не содержит Cr и состоит, по существу, из приблизительно от 5,7 до 9,5 мас.% Zn, приблизительно от 1,2 до 2,7 мас.% Mg, приблизительно от 1,3 до 2,7 мас.% Cu и приблизительно от 0,05 до 0,3 мас.% Zr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси, причем указанный способ содержит следующие этапы: (а) тепловая обработка на твердый раствор указанного продукта, (b) закаливание указанного продукта, прошедшего тепловую обработку на твердый раствор и (с) искусственное старение указанного, закаленного продукта с использованием последовательности этапов старения, включающих(i) первый этап старения в пределах диапазона температур приблизительно от 200 до 275°F (93-135°C);

(ii) второй этап старения в пределах диапазона температур приблизительно от 300 до 335°F (149-168°C); и

(iii) третий этап старения в пределах диапазона температур приблизительно от 200 до 275°F (93-135°C), благодаря чему указанному конструкционному элементу придают улучшенное сочетание прочности и стойкости с хорошим сопротивлением коррозии.

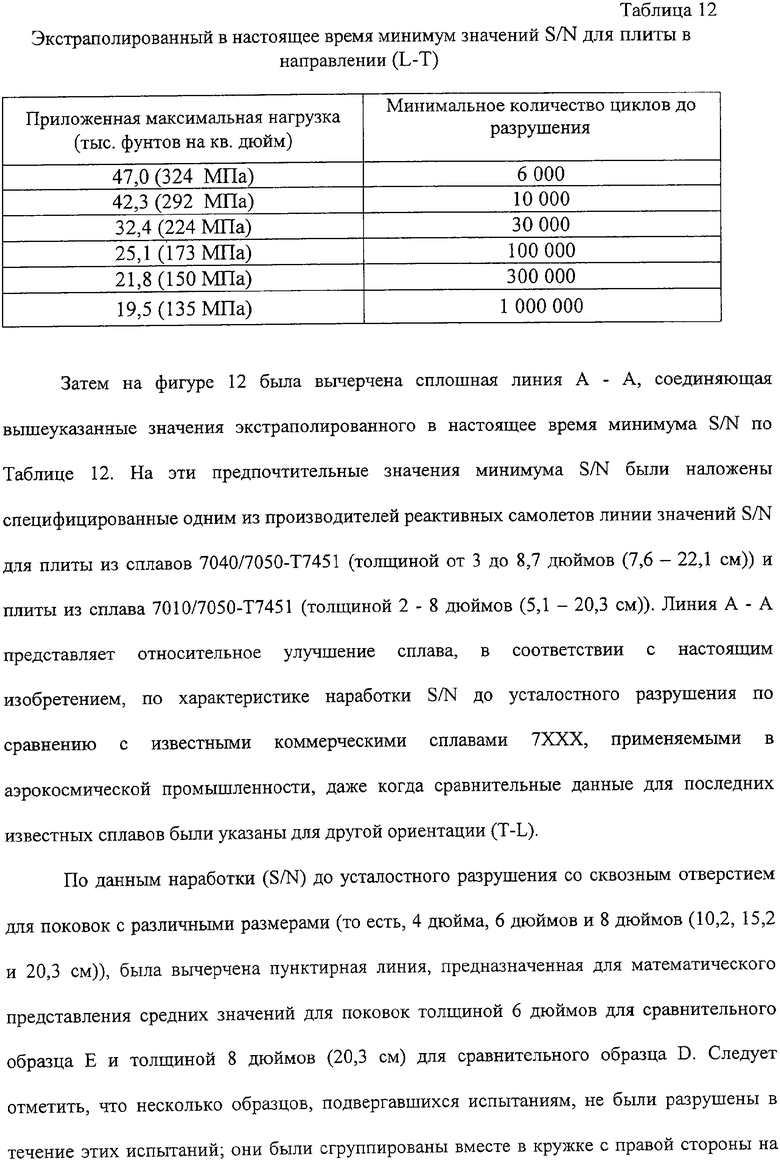

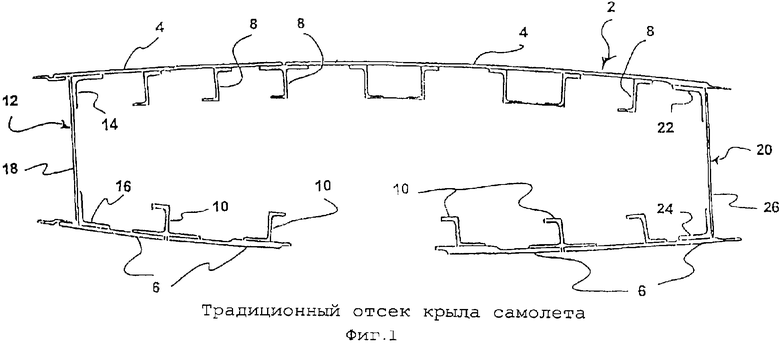

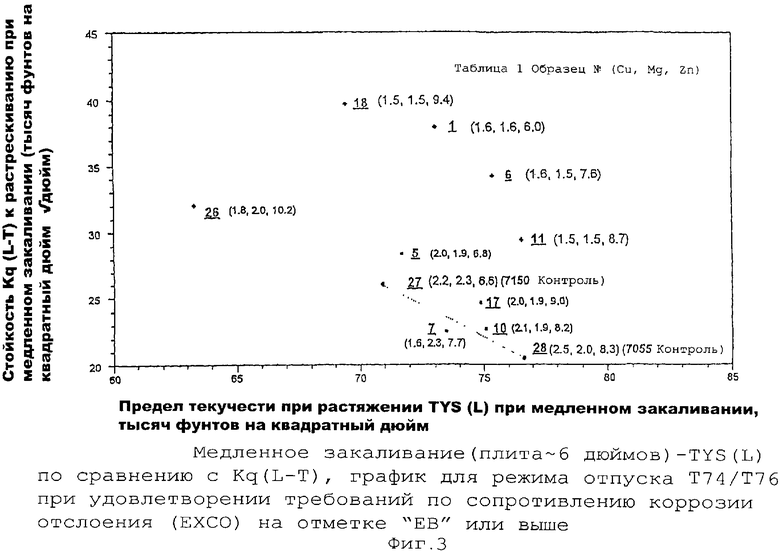

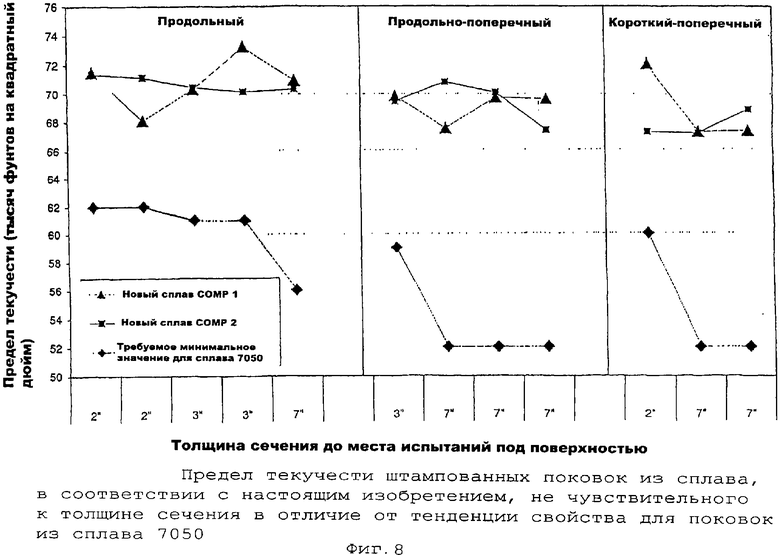

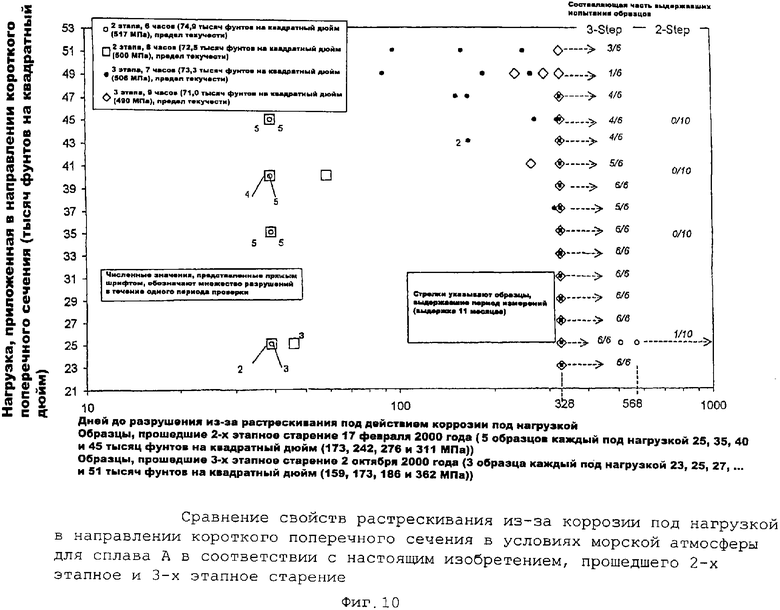

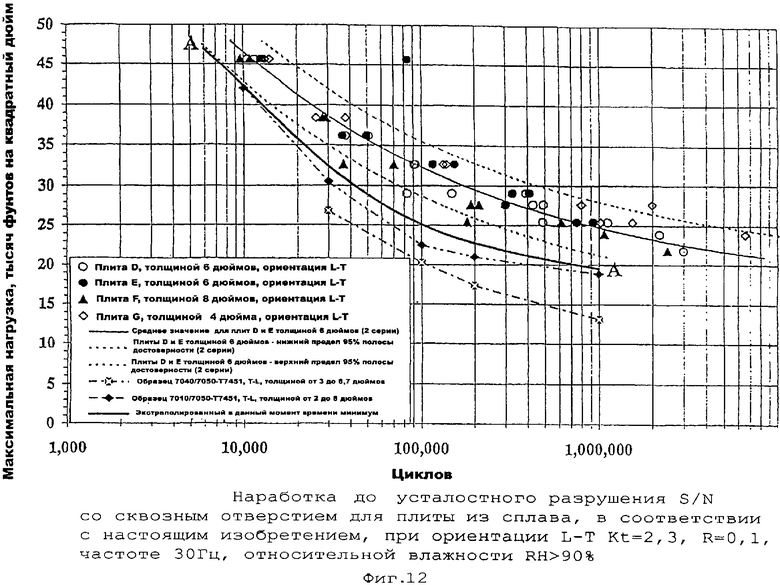

102. Способ по п.101, в котором сплав выбирают из указанной группы, состоящей из алюминиевых сплавов 7050, 7040, 7150 и 7010 (обозначения Алюминиевой ассоциации).103. Способ по п.101, в котором первый этап (i) старения проходит в пределах диапазона температур приблизительно от 110 до 127°С (от 230 до 260°F).104. Способ по п.101, в котором первый этап (i) старения проводят в течение приблизительно 6 ч или больше.105. Способ по п.101, в котором второй этап (и) старения проходит в пределах диапазона температур приблизительно от 149 до 163°С (от 300 до 325°F).106. Способ по п.101, в котором второй этап (ii) старения проходит в течение приблизительно от 6 до 30 ч в пределах диапазона температур приблизительно от 149 до 165°С (300 до 330°F).107. Способ по п.101, в котором второй этап (ii) старения проходит в течение приблизительно от 10 до 30 ч при температуре приблизительно от 149 до 163°С (от 300 до 325°F).108. Способ по п.101, в котором третий этап (iii) старения проходит в пределах диапазона температур приблизительно от 110 до 127°С (от 230 до 260°F).109. Способ по п.101, в котором третий этап (Hi) старения проходит в течение, по меньшей мере, 6 ч в пределах диапазона температур приблизительно от 110 до 127°С (от 230 до 260°F).110. Способ по п.101, в котором третий этап (iii) старения проходит в течение приблизительно 18 ч или больше в пределах диапазона температур приблизительно от 115 до 124°С (от 240 до 255°F).111. Способ по п.101, в котором один или несколько из указанных первого, второго и третьего этапов старения включает объединение воздействия множества этапов теплового старения.112. Способ по п.101, в котором указанный продукт имеет толщину, по меньшей мере, приблизительно 51 мм (2 дюйма) в наибольшем поперечном сечении.113. Способ по п.112, в котором указанный продукт имеет толщину приблизительно от 102 до 204 мм (4-8 дюймов) в наибольшем поперечном сечении.114. Способ по п.101, в котором указанный конструкционный элемент выбирают из группы, состоящей из лонжерона, ребра, стенки, стрингера, панели или обшивки крыла, рамы фюзеляжа, балки пола, шпангоута и/или балки посадочного шасси для коммерческого самолета.115. Крыло самолета большой грузоподъемности, причем указанное крыло содержит отсек кессона крыла, состоящий из разнесенных на некотором расстоянии друг от друга верхней и нижней обшивок крыла, причем, по меньшей мере, одна из обшивок включает множество усилителей стрингера, причем отсек кессона крыла дополнительно содержит элементы лонжерона, соединяющие обшивки крыла, причем один из элементов лонжерона представляет собой цельный лонжерон, изготовленный путем удаления значительного количества металла из алюминиевого продукта с большим поперечным сечением, изготовленного из сплава, состоящего, по существу, из приблизительно от 6,9 до 8,5 мас.% Zn; приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 2,1 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,2 мас.% Zr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси.116. Крыло самолета большой грузоподъемности, причем указанное крыло содержит отсек кессона крыла, состоящий из разнесенных на некотором расстоянии друг от друга верхней и нижней обшивок крыла, причем, по меньшей мере, одна из обшивок крыла содержит множество усилителей стрингера, причем по меньшей мере, одна из обшивок содержит цельный усилитель стрингера, изготовленный путем механической обработки с удалением значительного количества металла из продукта из кованого сплава толщиной, по меньшей мере, 71 мм, при этом используется сплав, состоящий, по существу, из приблизительно от 7 до 8,5 мас.% Zn, приблизительно от 1,3 до 1,68 мас.% Mg, приблизительно от 1,3 до 2,1 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,1) и приблизительно от 0,05 до 0,2 мас.% Zr, менее чем 0,1 мас.% Mn, менее чем 0,05 мас.% Cr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси.117. Самолет большой грузоподъемности, содержащий несколько крупных конструкционных элементов, причем указанные элементы изготовлены путем удаления значительного количества металла из заготовок из алюминиевого сплава с большим поперечным сечением, причем используется сплав, состоящий, по существу, из приблизительно от 7 до 8,5 мас.% Zn; приблизительно от 1,3 до 1,68 мас.% Mg; приблизительно от 1,3 до 2,1 мас.% Cu, при мас.% Mg ≤ (мас.% Cu+0,3) и приблизительно от 0,05 до 0,2 мас.% Zr, менее чем 0,1 мас.% Mn, менее чем 0,05 мас.% Cr, причем остальное содержание составляют алюминий, сопутствующие элементы и примеси.118. Самолет по п.117, в котором, по меньшей мере, один из указанных элементов представляет собой элемент шпангоута.119. Самолет по п.117, в котором два или более из указанных элементов являются лонжеронами крыльев.