Область техники, к которой относится изобретение

Это изобретение относится к свариваемому деформируемому алюминиевому сплаву серии АА7000 в виде катаного, выдавленного или кованого продукта и к способу производства упомянутого продукта. Изобретение также относится к сварной детали, содержащей такой продукт.

Предпосылки изобретения

Как будет понятно, здесь и далее, если не указано иное, обозначения сплавов и обозначения состояний относятся к обозначениям Алюминиевой Ассоциации, приведенным в «Aluminum Standards and Data and the Registration Records», как опубликовано Алюминиевой Ассоциацией.

При любом описании составов сплавов или предпочтительных составов сплавов все ссылки на процентные содержания приведены в массовых процентах, если не указано иное.

Алюминиевые сплавы серии 7000 согласно Алюминиевой Ассоциации (“АА”) известны своей высокой прочностью, которая делает их подходящими для таких применений, как конструктивные элементы для летательного аппарата или для инструментальной плиты. Сплавы АА7075 и АА7055 являются примерами сплава этого типа и нашли широкое применение в авиационно-космических областях благодаря своей высокой прочности и другим желательным свойствам. Сплав АА7055 содержит 7,6-8,4% Zn, 1,8-2,3% Mg, 2,0-2,6% Cu, 0,08-0,25% Zr, менее 0,10% Si и менее 0,15% Fe, остальное составляют алюминий вместе со случайными элементами и примесями. Сплав АА7075 содержит 5,1-6,1% Zn, 2,1-2,9% Mg, 1,2-2,0% Cu, 0,18-0,28% Cr, менее 0,40% Si, менее 0,50% Fe и менее 0,30% Mn, остальное составляют алюминий вместе со случайными элементами и примесями. Когда его подвергают искусственному старению до его наивысшей прочности, причем такое искусственное старение обычно предусматривает период выдержки в 20 часов или более при сравнительно низкой температуре старения между 100 и 150°С, этот сплав получают в состоянии, которое обычно называют состоянием отпуска Т6. Однако в этом состоянии сплавы АА7075 и схожие сплавы подвержены коррозионному растрескиванию под напряжением («КРН») (“SCC”), коррозионному шелушению («КШ») (“EXCO”) и межкристаллитной коррозии («МКК») (“IGS”). Эта подверженность может быть уменьшена так называемой термической обработкой до Т7х, но только за счет значительной потери прочности. Известно, что более высокие уровни прочности могут быть получены при более высоких уровнях легирующих добавок (в особенности Zn, Mg и Cu), но это увеличение прочности приводит к более низким значениям вязкости разрушения. В дополнение к этому, высокое содержание меди в вышеупомянутых сплавах делает их восприимчивыми к образованию горячих трещин после сварки. Для инструментальной плиты, в дополнение к хорошей свариваемости, принимая во внимание возможные ремонты, также является очень важным, чтобы материал обеспечивал высокие значения твердости.

Сущность изобретения

Задача данного изобретения состоит в том, чтобы предложить идеальный для авиационно-космического применения или инструментальной плиты продукт из деформируемого сплава серии АА7000, имеющий комбинацию улучшенных свойств прочности и вязкости разрушения, пониженной чувствительности к образованию горячих трещин во время сварки и, находясь в искусственно состаренном состоянии, имеющий твердость более 180 HB.

Другая задача данного изобретения состоит в том, чтобы предложить продукт из деформируемого сплава серии АА7000, имеющий комбинацию улучшенного сопротивления МКК, улучшенных свойств прочности, пониженной чувствительности к образованию горячих трещин во время сварки и, находясь в искусственно состаренном состоянии, имеющий твердость более 180 HB.

Еще одна задача данного изобретения состоит в том, чтобы предложить продукт из деформируемого сплава серии АА7000, имеющий комбинацию хорошей свариваемости, улучшенных свойств прочности и, находясь в искусственно состаренном состоянии, имеющий твердость более 180 HB.

Также задача данного изобретения состоит в том, чтобы предложить способ производства продукта из деформируемого сплава серии АА7000, имеющий комбинацию улучшенных свойств прочности и вязкости разрушения, пониженной чувствительности к образованию горячих трещин во время сварки и, находясь в искусственно состаренном состоянии, имеющего твердость более 180 HB, или продукта из деформируемого сплава серии АА7000, имеющего комбинацию улучшенного сопротивления МКК, улучшенных свойств прочности, пониженной чувствительности к образованию горячих трещин во время сварки и, находясь в искусственно состаренном состоянии, имеющего твердость более 180 HB, который может быть выполнен более экономичным образом, чем известные сейчас и применяемые на практике в промышленном масштабе способы.

Одна или более из этих задач и прочие преимущества решаются или достигаются настоящим изобретением, относящимся к продукту из деформируемого алюминиевого сплава серии АА7000, содержащему (в мас.%):

- Zn от 7,5 до 14,0

- Mg от 1,0 до 5,0

- Cu≤0,28

- Fe<0,30

- Si<0,25

- и один или более элементов, выбранных из группы, состоящей из: Zr<0,30, Ti<0,30, Hf<0,30, Mn<0,80, Cr<0,40, V<0,40 и Sc<0,70,

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15,

а остальное - алюминий, причем продукт имеет пониженную чувствительность к образованию горячих трещин, также имеет улучшенные свойства прочности и вязкости разрушения по сравнению с АА7050 или АА7075 и, находясь в искусственно состаренном состоянии, имеет твердость более 180 HB.

Подробное описание предпочтительных вариантов реализации

Данное изобретение предлагает продукт из деформируемого алюминиевого сплава серии АА7000, состоящий по существу из, в мас.%:

- Zn от 7,5 до 14,0

- Mg от 1,0 до 5,0, предпочтительно от 2,0 до 4,5

- Cu≤0,28

- Fe<0,30, предпочтительно <0,14, более предпочтительно <0,08

- Si<0,25, предпочтительно <0,12, более предпочтительно <0,07,

- и один или более из:

- Zr<0,30, предпочтительно 0,04-0,15, более предпочтительно 0,04-0,13

- Ti<0,30, предпочтительно <0,20, более предпочтительно <0,10

- Hf<0,30

- Mn<0,80, предпочтительно <0,40

- Cr<0,40

- V<0,40, предпочтительно <0,30

- Sc<0,70, предпочтительно ≤0,50,

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, а остальное алюминий, причем продукт имеет пониженную чувствительность к образованию горячих трещин, также имеет улучшенные свойства прочности и вязкости разрушения и, находясь в искусственно состаренном состоянии, имеет твердость более 180 HB. Предпочтительно, твердость составляет более 185 HB, а более предпочтительно - более 190 HB. А в наилучших примерах была получена твердость более 210 HB в состоянии дисперсионного твердения при старении. В случае этого описания, когда приведены или упомянуты измерения твердости, специалисту будет понятно, что они были измерены на средней по сечению толщине, поскольку именно она представляет собой наиболее чувствительное к закалке место деформируемого продукта.

При понижении чувствительности к образованию горячих трещин значительно улучшается свариваемость материала. Содержания железа и кремния предпочтительно следует поддерживать низкими, например, не превышающими примерно 0,08% Fe и/или примерно 0,07% Si или менее. В любом случае, вероятно, что могут быть допустимыми немного более высокие уровни обоих примесей, вплоть до примерно 0,14% Fe и/или вплоть до примерно 0,12% Si, хотя и на менее предпочтительной основе. В частности, для вариантов реализации с пластинами для литейных форм или пресс-форм или инструментальными плитами, допустимы даже более высокие уровни вплоть до 0,3% Fe и вплоть до 0,25% Si или менее.

Увеличивая содержание Zn в сплаве наряду с содержанием Mg и в то же время сохраняя содержание Cu низким, можно достичь очень высоких прочностей, при этом поддерживая уровни вязкости разрушения равными или более высокими, чем у сравнительного материала АА7055, и при хорошей свариваемости, которая считается в большой степени результатом низкого содержания меди в сплаве. Сплав также обеспечивает высокую твердость, когда находится в искусственно состаренном состоянии, таком как состояние типа Т6 или Т7, но при улучшенной свариваемости по сравнению со сравнительным материалом АА7075 в состоянии Т6, что считается обусловленным низким содержанием меди в сплаве. Искусственно состаренным материалом может быть, например, состояние Т6, Т74, Т76, Т751, Т7451, Т7651, Т77 или Т79.

Каждый из образующих дисперсоиды элементов Zr, Sc, Hf, V, Cr и Mg может быть добавлен для управления зеренной структурой и чувствительностью к закалке. Оптимальные уровни дисперсоидообразователей зависят от обработки, но в том случае, когда один единственный химический состав по основным элементам (Zn, Cu и Mg) выбран в пределах предпочтительного интервала, и этот химический состав будет использоваться для всех форм соответствующих продуктов, тогда уровни Zr предпочтительно составляют менее 0,13%.

Предпочтительный максимум для уровня Zr составляет 0,15%. Подходящий диапазон для уровня Zr составляет от 0,04 до 0,15%. Более предпочтительно верхний предел добавки Zr составляет 0,13%. Zr является предпочтительным легирующим элементом в продукте из сплава согласно изобретению.

Добавка Sc предпочтительно составляет не более 0,50% или, более предпочтительно, не более 0,3%, а еще более предпочтительно - не более 0,18%. При комбинировании со Sc, сумма Sc+Zr должна быть менее 0,3%, предпочтительно - менее 0,2%, а более предпочтительно - максимум 0,17%, в особенности, когда соотношение Zr и Sc составляет между 0,7 и 1,4%.

Другим дисперсоидообразователем, который может быть добавлен отдельно или вместе с другими дисперсоидообразователями, является Cr. Уровни Cr должны предпочтительно быть менее 0,3%, а более предпочтительно - максимум 0,20%, а еще более предпочтительно - 0,15%. Предпочтительным нижним пределом для Cr будет 0,04%. Хотя Cr в одиночку может быть не так эффективен, как отдельно Zr, по меньшей мере при использовании продукта из деформируемого сплава в инструментальной плите могут быть получены схожие результаты по твердости. При комбинировании с Zr, сумма Zr+Cr должна быть не выше 0,20%, а предпочтительно - не больше 0,17%.

Предпочтительная сумма Sc+Zr+Cr должна быть не выше 0,4%, а более предпочтительно - не больше 0,27%.

Mn может быть добавлен как единственный дисперсоидообразователь или в комбинации с одним из других дисперсоидообразователей. Максимум для добавки Mn составляет 0,80%. Подходящим диапазоном для добавки Mn является диапазон от 0,05 до 0,40%, а предпочтительно - диапазон от 0,05 до 0,30%, а еще более предпочтительно - от 0,12 до 0,30%. Предпочтительный нижний предел для добавки Mn составляет 0,12%, а более предпочтительно - 0,15%. При комбинировании с Zr, сумма Mn+Zr должна быть меньше 0,4%, предпочтительно - меньше 0,32%, и подходящий минимум составляет 0,12%.

В другом варианте реализации продукта из деформируемого алюминиевого сплава согласно изобретению сплав не содержит (свободен от) Mn, причем с практической точки зрения это будет означать, что содержание Mn составляет <0,02%, а предпочтительно <0,01%, и более предпочтительно сплав практически не содержит или по существу не содержит Mn. Говоря «практически не содержит» или «по существу не содержит», мы подразумеваем, что не было сделано никаких специальных добавок этого легирующего элемента в состав сплава, но что вследствие примесей и/или выщелачивания из-за контакта с производственным оборудованием следовые количества этого элемента могут, тем не менее, попасть в конечный продукт из этого сплава.

В предпочтительном варианте реализации продукта из деформируемого алюминиевого сплава согласно изобретению сплав не содержит намеренной добавки V, так что он присутствует лишь, если вообще присутствует, на обычном уровне примеси менее 0,05%.

Содержание меди имеет значительное влияние на чувствительность сплава к образованию горячих трещин и, следовательно, также на свариваемость сплава. Было обнаружено, что свариваемость была дополнительно улучшена при содержаниях меди 0,28% или ниже 0,25%. Очень хорошая свариваемость была получена при содержаниях меди ниже 0,25% или даже ниже 0,20%. Предпочтительная минимальная добавка Cu составляет 0,03%, а более предпочтительно - 0,08%. Когда продукт из сплава согласно этому изобретению используется в инструментальной плите, свойства свариваемости становятся играющими важную роль, в особенности, в течение операций по ремонту инструментальной плиты.

В одном варианте реализации изобретения содержание Zn находится в диапазоне от 7,5 до 14,0%, предпочтительно, количество Zn находится в диапазоне, имеющем нижний предел 8,5%, 9,0% или 9,5%, а верхний предел - 12,0%, 11,0% или 10,0%, например, содержание Zn предпочтительно в диапазоне от 8,5 до 11,0%, а более предпочтительно Zn составляет в диапазоне от 8,5 до 10,0%, в особенности, для использования в авиационно-космических областях применения. В то же время, для применения в инструментальной плите верхний предел содержания Zn составляет 14,0%, предпочтительно - 12,0%, а более предпочтительно - 11,0%.

При ограничении содержания Zn максимумом в 12,0%, 11,0% или 10,0%, устойчивость к коррозии и особенно КШ сохраняются на высоком уровне, что особенно существенно для авиационно-космических областей применения продуктов согласно этому изобретению.

В одном варианте реализации изобретения содержание Mg находится в диапазоне от 1,0 до 5,0% или от 2,5 до 5,0%. Предпочтительный верхний предел составляет 4,5%. Когда продукт из сплава согласно этому изобретению используется в качестве инструментальной плиты, более предпочтительный верхний предел для содержания Mg составляет 4,0%.

Добавление Mg заметно увеличивает прочность сплава. Максимальное содержание в 5,0% используется для того, чтобы избежать образования неблагоприятных магниевых выделений, таких как Mg5Al3 или Mg5Al8, которые могут вызвать нежелательную чувствительность к МКК и КРН.

В одном варианте реализации изобретения количество Mg в сплаве составляет, по меньшей мере, значение, предусмотренное соотношением Mg≥6,6-(0,45×Zn), и при этом предпочтительно Mg≥10-(0,79×Zn).

Mg и Zn образуют выделения MgZn2, которые являются выделениями вторичной фазы, оказывающей сильное воздействие на конечные свойства твердости и прочности после закаливания и старения. Если содержание Mg лежит выше значений, заданных вышеупомянутыми соотношениями, избыток магния будет вносить вклад в упрочнение сплава.

Настоящее изобретение направлено на такой состав сплава, который при переработке в разнообразные продукты, такие как, но не ограничиваясь перечисленным, лист, плита, толстая плита и т.д., будет удовлетворять и превышать желаемые свойства материала. Баланс свойств такого продукта будет превосходить баланс свойств продукта, сделанного из коммерчески используемых в настоящее время сплавов.

Предпочтительно, продукт из сплава согласно изобретению обрабатывается до более толстых «калибров» от более 1 дюйма (25,4 мм) и вплоть до примерно 11 дюймов (279,4 мм) или более и будет обеспечивать улучшенные свойства в случае конструктивных элементов летательного аппарата, таких как цельные детали, полученные механической обработкой резанием из плиты, или формировать цельный лонжерон для использования в конструкции крыла летательного аппарата, или в форме ребра жесткости для использования в конструкции крыла летательного аппарата или в виде плита обшивки верхней поверхности крыла. Продукты более толстого «калибра» могут быть использованы также в качестве инструментальной плиты или плиты для литейных форм или пресс-форм, например пресс-форм для производства формованных пластиковых изделий посредством пресс-литья, литья под давлением, инжекционного формования или сравнимых способов. Когда диапазоны толщины заданы вышеупомянутым образом, для специалиста сразу же будет очевидно, что эта толщина в наиболее толстом месте поперечного сечения в продукте из сплава, сделанном из такой тонкой или толстой плиты. Продукты из сплава согласно изобретению также могут быть предоставлены в форме полученного выдавливанием профиля ступенчато-переменного сечения или полученного выдавливанием (выдавленного) лонжерона для использования в конструкции летательного аппарата или, например, в форме кованого лонжерона для использования в конструкции крыла летательного аппарата.

В том варианте реализации, где продукт из сплава был выдавлен, предпочтительно эти продукты были выдавлены в профили, имеющие толщину в наиболее толстом месте поперечного сечения в диапазоне вплоть до 10 мм, а предпочтительно - в диапазоне 1-7 мм. Однако в выдавленной форме продукт из сплава может также заменить толстолистовой материал, который традиционно обрабатывается на станке посредством методов высокоскоростной обработки резанием или фрезерованием в фасонный конструктивный элемент. В этом варианте реализации выдавленный продукт из сплава предпочтительно имеет толщину в наиболее толстом месте поперечного сечения в диапазоне от 2 дюймов (50,8 мм) до 6 дюймов (152,4 мм).

В одном варианте реализации изобретения продукт является плитой авиационно-космического назначения с высокими прочностью и вязкостью разрушения, такой как плита обшивки верхней поверхности крыла, причем содержание Mg в этом продукте предпочтительно зависит от содержания Zn в соответствии с соотношением Mg≥6,6-(0,45×Zn).

Было найдено, что особенно благоприятная комбинация механических свойств, свойств вязкости разрушения и коррозионной стойкости была получена в том случае, если содержание Mg было по меньшей мере равным или превосходило значение, заданное вышеупомянутым соотношением между Mg и Zn, т.е. комбинация свойств, которая особенно привлекательна для плиты или выдавленных профилей авиационно-космического назначения с высокими прочностью и вязкостью разрушения.

В одном варианте реализации изобретения продукт является высокопрочной инструментальной плитой, предпочтительно имеющей твердость после искусственного старения более 185 HB, предпочтительно - более 190 HB, причем содержание Mg в этом продукте предпочтительно зависит от содержания Zn в соответствии с соотношением Mg≥6,6-(0,45×Zn), а более предпочтительно - в соответствии с соотношением Mg≥10-(0,79×Zn). Следует отметить, что все значения твердости в этом описании и формуле изобретения представляют собой значения твердости по Бринеллю, измеренные в соответствии с ASTM E10, версия 2002, и при этом твердость измеряется на средней по сечению толщине.

Было найдено, что особенно благоприятная комбинация механических свойств, твердости, свариваемости и коррозионной стойкости была получена в случае, если содержание Mg, по меньшей мере, равно или превосходит значение, заданное вышеупомянутыми соотношениями между Mg и Zn, т.е. комбинация свойств, которая особенно привлекательна для высокопрочной инструментальной плиты.

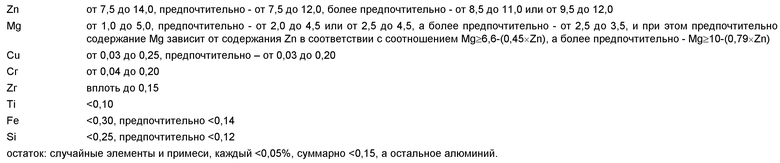

В одном предпочтительном варианте реализации продукт из деформируемого сплава представляет собой инструментальную плиту в состоянии Т6 или Т7 и имеет состав, состоящий по существу из:

В другом варианте реализации упомянутая инструментальная плита добавочно состоит из 0,05-0,40% Mn.

В предпочтительном варианте реализации продукт из деформируемого сплава представляет собой инструментальную плиту в состоянии Т6 или Т7 и имеет состав, состоящий по существу из:

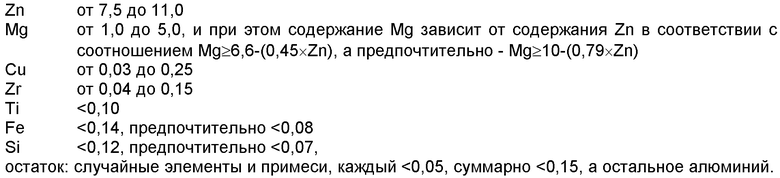

В другом предпочтительном варианте реализации продукт из деформируемого сплава согласно изобретению представляет собой продукт авиационно-космического назначения, выбранный из группы, состоящей из листа, плиты, выдавленного продукта, или конструктивного элемента летательного аппарата, сделанного из такого листа, плиты или выдавленного продукта, и находящийся в состоянии Т6 или Т7 и имеющий состав, состоящий по существу из:

В более предпочтительном варианте реализации продукта авиационно-космического назначения он имеет содержание Mg от 2,0 до 4,5%, и при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79×Zn). В дополнительном варианте реализации продукта авиационно-космического назначения он имеет содержание Zn в диапазоне от 7,5 до 11,0%, а предпочтительно - от 8,5 до 10,0%.

В еще одном варианте реализации продукта авиационно-космического назначения он добавочно состоит из Mn в диапазоне от 0,05 до 0,40%, а предпочтительно - от 0,05 до 0,30%.

Изобретение также реализуется в сварной детали, содержащей, по меньшей мере, одну первую часть детали, являющуюся продуктом согласно изобретению, и, по меньшей мере, одну вторую часть детали, причем эти части детали сваривают вместе с образованием сварной детали, при этом предпочтительно сварная деталь является сварным конструктивным элементом летательного аппарата. Более предпочтительно, первая и вторая части детали содержат продукт согласно изобретению. Еще более предпочтительно, по существу все или даже все части детали, образующие сварную деталь или сварной конструктивный элемент летательного аппарата, содержат продукт согласно изобретению. Хорошая свариваемость и другие благоприятные свойства используются для того, чтобы «снабдить» сварную деталь или сварной конструктивный элемент летательного аппарата превосходной прочностью, коррозионными свойствами и качеством сварного шва.

В другом аспекте изобретения предложен способ производства продукта из деформируемого алюминиевого сплава серии АА7000, как описано выше и излагается в примерах, включающий в себя следующие технологические этапы:

отливку слитка, имеющего состав, изложенный в настоящем описании;

гомогенизацию и/или предварительный нагрев слитка после отливки;

горячую обработку слитка в предварительно обработанный продукт одним или более методами, выбранными из группы, состоящей из: прокатки, выдавливания и ковки;

необязательно, подогрев предварительно обработанного продукта и либо

горячую обработку и/или холодную обработку предварительно обработанного продукта до желаемой формы заготовки;

термообработку на твердый раствор (ТТР) сформованной заготовки при температуре и времени, достаточных для перевода в твердый раствор по существу всех растворимых компонентов в сплаве;

закалку термообработанной на твердый раствор заготовки, предпочтительно одной из закалки при спрейерном охлаждении или закалки погружением в воду или масло, или в другие закалочные среды;

необязательно, растяжение или сжатие закаленной заготовки или же холодную обработку иным образом для снятия напряжений, например, выравнивание листовых продуктов;

искусственное старение закаленной и необязательно растянутой или сжатой заготовки до достижения желаемого состояния, в частности, состояния типа Т6 или Т7, такого как состояния, выбранные из группы, включающей: Т6, Т74, Т76, Т751, Т7451, Т7651, Т77 или Т79, и

при этом обработка гомогенизацией включает в себя первую стадию гомогенизации и необязательно вторую стадию гомогенизации, причем продолжительность и температуру во время упомянутой первой стадии гомогенизации для слитка или сляба выбирают так, что непрогретое место, причем упомянутое непрогретое место определено как наиболее холодное место в слитке или слябе, в слитке или слябе находится при температуре растворения в течение, по меньшей мере, времени растворения, необходимого для того, чтобы растворить по существу все выделения m-фазы.

Необязательно, гомогенизационная обработка также включает в себя, по меньшей мере, вторую стадию гомогенизации, следующую за первой стадией гомогенизации. Следует отметить, что температура растворения достигается в более раннее время на периметре слитка или отливки, и что температура в непрогретом месте медленно увеличивается до температуры растворения. На практике, температуру растворения обычно называют температурой гомогенизации.

Продукты из сплава по настоящему изобретению традиционно получают плавлением и могут быть отлиты в слитки методом литья в кристаллизатор с прямым охлаждением («direct chill casting» или D.C.) или другими подходящими технологиями литья. Горячая обработка продукта из сплава может быть проведена одним или более методами, выбранными из группы, состоящей из прокатки, выдавливания (экструзии) и ковки. Для настоящего продукта горячая прокатка является предпочтительной. Термообработку на твердый раствор обычно осуществляют в том же самом диапазоне температур, что используется для гомогенизации, хотя времена выдержки могут быть выбраны слегка более короткими.

В одном варианте реализации предложен способ, в котором продолжительность первой стадии гомогенизации для слитка или сляба выбраны так, что непрогретое место находится при температуре растворения в течение, по меньшей мере, времени растворения, необходимого для того, чтобы растворить выделения m-фазы, при этом предпочтительно время растворения составляет самое большее 2 часа, предпочтительнее - 1 час, более предпочтительно - как можно короче, например, 30 минут или 20 минут, или даже короче. Предпочтительно температура гомогенизации составляет примерно 470°С.

В одном варианте реализации предложен способ, в котором продолжительность первой стадии гомогенизации для слитка или сляба составляет самое большее 24 часа, предпочтительнее - самое большее 12 часов, при этом предпочтительно температура гомогенизации составляет 470°С.

В одном варианте реализации предложен способ, в котором для слитка или сляба с Cu≤0,28%, даже более предпочтительно с Cu≤0,20%, первая стадия гомогенизации составляет самое большее 12 часов при 470°С, и при этом нет второй стадии гомогенизации.

В одном варианте реализации предложен способ, в котором для слитка или сляба с Cu>0,20%, предпочтительно с Cu>0,25%, более предпочтительно с Cu макс. 0,28%, этап гомогенизации включает в себя первую стадию гомогенизации и вторую стадию гомогенизации, причем первая стадия гомогенизации составляет самое большее 24 часа, предпочтительно - самое большее 12 часов, при 470°С, и при этом вторая стадия гомогенизации составляет самое большее 24 часа, предпочтительно - самое большее 12 часов, при 475°С.

Способом согласно изобретению получают продукт, имеющий уменьшенную чувствительность к образованию горячих трещин, также имеющий улучшенные свойства прочности и вязкости разрушения и, будучи в искусственно состаренном состоянии, имеющий твердость более 180 HB. При содержании Cu≤0,25% или даже Cu≤0,20%, гомогенизационная обработка в течение самое большее 24 часов, предпочтительно - самое большее 12 часов, при 470°С достаточна для того, чтобы растворить все выделения m-фазы и дать продукт, имеющий желаемые свойства после ТТР, закаливания, необязательного растяжения и старения. Выбирая самую короткую возможную стадию гомогенизации и самую низкую возможную температуру гомогенизации, в зависимости от содержания меди, способ может быть осуществлен очень экономичным образом, в тоже время сохраняются превосходные свойства и достигается превосходная свариваемость. Способ может быть осуществлен даже более экономично, если искусственное старение представляет собой одностадийное искусственное старение. Этим путем получен продукт, имеющий уменьшенную чувствительность к образованию горячих трещин, также имеющий улучшенную прочность и, будучи в состоянии T6, имеющий твердость более 180 HB, превосходно подходящий для применений в высокопрочных инструментальных плитах. При двухстадийном искусственном старении получен продукт, имеющий выгодную комбинацию улучшенных механических свойств, твердости в искусственно состаренном состоянии, свойств вязкости разрушения и коррозионной стойкости, превосходно подходящий для свариваемых плит авиационно-космического назначения с высокой прочностью и высокой вязкостью разрушения. И после одностадийной, и после двухстадийной обработки старением наблюдалось улучшение коррозионной стойкости, особенно стойкости к МКК и КШ.

Было найдено, что в случае сплавов согласно изобретению с Cu ≤0,28% выделения m-фазы растворяются быстро, а еще быстрее при более низких содержаниях меди ≤0,25% и ≤0,20% соответственно, так что способ может быть сделан более экономичным путем выбора продолжительности первой стадии гомогенизации, которое выбрано так, что непрогретое место, причем упомянутое непрогретое место определено как наиболее холодное место в слитке или слябе, обычно - центр слитка или сляба, в слитке или слябе находится при температуре гомогенизации, например 470°С, в течение, по меньшей мере, времени растворения, необходимого для того, чтобы растворить выделения m-фазы, при этом, предпочтительно, время растворения составляет самое большее 2 часа, предпочтительнее - 1 час, более предпочтительно - как можно короче. Идеально гомогенизационная обработка заканчивается, когда все выделения m-фазы растворены, после чего сляб или слиток может быть перемещен в стан горячей прокатки с тем, чтобы подвергнуться горячей прокатке сразу после того, как сляб достиг температуры прокатки, необязательно, после того, как он подвергнут термообработке подогревом для доведения сляба или слитка до или вниз до температуры прокатки.

В одном варианте реализации для управления гомогенизационной обработкой используются средства управления, такие как компьютерная модель на математической или физической основе расчета развития температуры слитка или отливки в течение гомогенизационной обработки, с тем, чтобы определить оптимальную продолжительность пребывания слитка или сляба при температуре гомогенизации из условия, что непрогретое место слитка или сляба выдерживается при температуре гомогенизации, например - примерно 470°С, в течение, по меньшей мере, времени растворения, необходимого для растворения выделений m-фазы. Для специалиста будет ясно, что времена и температуры отжига в определенной степени взаимозаменяемы по концепции эквивалентного времени, которая описана в EP 0876514 B1 (абзац [0028]) и включена сюда посредством ссылки, хотя, разумеется, минимальная температура отжига должна быть достаточно высокой для того, чтобы делать возможным растворение выделений. Также может быть важным избежать растворения определенных других выделений, так что свобода выбора температуры отжига ограничивается максимальной и минимальной температурой гомогенизации.

В одном варианте реализации способа согласно изобретению этап (i) искусственного старения включает в себя первую стадию старения при температуре в диапазоне от 105°С до 135°С, предпочтительно в течение от 2 до 20 часов, и вторую стадию старения при температуре в диапазоне от 135°С до 210°С, предпочтительно в течение от 4 до 20 часов. В еще одном варианте реализации может быть применена третья стадия старения при температуре в диапазоне от 105°С до 135°С и предпочтительно в течение от 20 до 30 часов.

В дальнейшем изобретение будет пояснено следующими неограничивающими примерами.

Примеры

Пример 1.

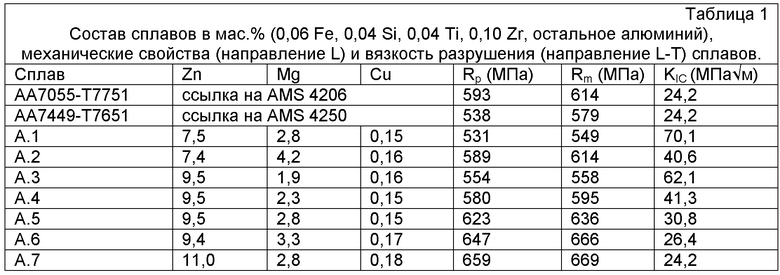

Лабораторные слитки химических составов с А.1 по А.7, приведенных в таблице 1, были отлиты и обработаны в соответствии со следующим технологическим маршрутом (v = скорость нагрева, @ = при):

Гомогенизация: v=30°C/ч + 12 ч @ 470°C,

Подогревание: v=35°C/ч + 6 ч @ 420°C,

Горячая прокатка: от толщины 80 мм до 30 мм,

ТТР: v = как можно быстрее, 2 ч @ 470°C с последующей закалкой водой,

Растяжение: 1,5%,

Старение: Т76, v=30°C/ч + 5 ч @ 120°C/ч,

плюс v=15°C/ч + 12 ч @ 145°C/ч.

Как видно из таблицы 1, увеличивая содержания Zn и Mg, но сохраняя содержание Cu на низком уровне, возможно получить очень высокие прочности, в то же время сохранив уровни вязкости разрушения, равные или более высокие, чем у сравнительных материалов. Из таблицы 1 также видно, что для того, чтобы достичь желаемого уровня прочности в по меньшей мере 580 МПа, уровень Mg зависит от уровня Zn в соответствии с соотношением Mg≥6,6-(0,45×Zn).

Пример 2.

Лабораторные слитки химических составов с B.1 по B.4, приведенных в таблице 2, были отлиты и обработаны в соответствии с описанным выше технологическим маршрутом, за исключением того, что конечная толщина горячей прокатки была 3 мм, и что сплав B.2 был гомогенизирован в течение более долгого времени (12 ч @ 470°C, с последующими 24 ч @ 475°C), причем этап гомогенизации включал в себя первую и вторую стадию.

Механические (направление L) и коррозионные (КШ, измеренное в соответствии со стандартом ASTM G34-97) свойства сплавов также показаны в таблице 2. Уровень Cu 0,8% (см. сплав B.2) не улучшает механические свойства, но оказывает неблагоприятное влияние на коррозионные свойства сплава. С другой стороны, дополнительные количества Mg и Zn (см. сплавы B.3 и B.4) приводят к лучшим коррозионным свойствам и к значительному увеличению прочности.

Пример 3.

Были исследованы семь сплавов с составами, приведенными в таблице 3. Большинство сплавов (С.1-С.5) имеют низкие уровни Cu, но некоторые содержат больше Cu (сплав С.6, С.7). Все они были обработаны в плиты 3,5 мм толщиной в соответствии со следующим технологическим маршрутом:

Отливка слитков, получение механической обработкой блоков под прокатку с размерами 80×80×100 мм3 из этих слитков.

После ТТР все сплавы в этом примере были состарены до состояния T6.

Перед искусственным старением сплавы были закалены и в воде, и в масле для того, чтобы изучить чувствительность сплавов к закалке. Закалка в масле сопоставима со скоростью охлаждения в сердцевине плиты толщиной примерно 70 мм, причем сердцевина плиты не может быть охлаждена так же быстро, как и поверхность. После старения была измерена твердость по Бринеллю в соответствии с ASTM E10, версия 2002. Достигнутые значения твердости приведены в таблице 3. Таблица 3 показывает, что значения при закаливании в воде обычно выше или схожи со значениями при закаливании в масле. Сплавы с более высоким общим содержанием легирующих компонентов более чувствительны к закалке. Сплавы С.2, С.3, С.5, С.7, которые все содержат ≥9,3% Zn, достигают значений твердости, по меньшей мере, 190 НВ. В сплаве С.6 добавление Cu значительно увеличивает твердость по сравнению с исключением этого добавления (сплав С.1), однако в сплаве С.7 с более высоким содержанием Zn добавление Cu едва ли приводит к какому-нибудь дополнительному увеличению твердости в состоянии закалки маслом. В противоположность металлургическому ожиданию, что комбинации Mg и Cu приведут к более высокой прочности, чем эквивалентное количество одного лишь Mg, неожиданно, при более высоких содержаниях Zn, Cu становится уже неэффективной в увеличении твердости по сравнению с дополнительным количеством Mg.

Более того, сплавы с низким содержанием Cu, даже при закаливании в масле, показывают превосходное сопротивление межкристаллической коррозии (МКК, испытание выполнено в соответствии со стандартом ASTM G110-92), в то время как сплавы с высоким содержанием Cu показывают незначительную степень МКК. Таким образом, такой сплав менее чувствителен к закалке, что имеет различные преимущества при обработке сплава, поскольку он имеет большую устойчивость к отклонениям в ходе процесса.

Пример 4.

Были исследованы пять сплавов с составами, показанными в таблице 4. Сплавы имеют низкие уровни Cu. Они были обработаны в плиты 3 мм толщиной в соответствии со следующим технологическим маршрутом:

Отливка слитков, получение механической обработкой блоков под прокатку с размерами 80×80×100 мм3 из этих слитков.

В таблице 4 даны результирующие средние значения твердости после 1- или 2-стадийного старения. Результаты в таблице 4 указывают на то, что для твердости 190 НВ или выше, при заданном содержании Zn 9,47%, существует минимальный уровень Mg, который лежит между 1,92% и 2,85%. Таблица 3 предоставляет значение 2,8. Более того, сопоставимые уровни твердости получены для 1-стадийного и 2-стадийного искусственного старения. Это расширяет применимость этого сплава для разнообразных ассортиментов продукции, в зависимости от того, необходимо ли 2-стадийное старение (требования к авиационно-космическим материалам) или предпочтительно 1-стадийное (снижение себестоимости).

Таблица 4 показывает, что время старения для 145°C-ой стадии искусственного старения предоставляет возможность находиться в широком диапазоне для достижения уровней твердости 190 НВ или выше.

Соотношение в составе между содержанием Mg и Zn, выше которого может быть ожидаема высокая прочность при правильной обработке сплава, может быть выведено из таблицы 3 и 4. Отношение между содержанием Mg и Zn может быть приближенно выражена соотношением Mg=10-0,79·Zn в мас.%. Для более высокого содержания Mg, чем то, что задано этим соотношением, в зависимости от содержания Zn обеспечивается твердость, по меньшей мере, 185 НВ, даже, по меньшей мере, 190 НВ, особенно для сплавов, где содержание Zn составляет свыше 7,4%.

Пример 5.

Три сплава согласно изобретению (Е.1-Е.3), которые особенно пригодны для применения в инструментальной плите, были обработаны в соответствии со способом по изобретению и впоследствии состарены до максимума при 130°C в течение 24 часов. Механические свойства при растяжении (предел текучести и предел прочности на разрыв) были определены в направлении L, и была измерена твердость на средней по сечению толщине. Сплавы сравнили с обычными сплавами АА7050 и АА7075 в состоянии Т-651.

Составы и свойства сплавов перечислены в таблице 5. Из этих результатов можно видеть, что сплав согласно изобретению способен достигать очень высоких значений твердости, что делает его очень подходящим для использования в качестве инструментальной плиты.

Пример 6.

Свариваемость трех обработанных согласно изобретению сплавов (F.1-F.3) оценили, используя устоявшуюся методику, которая использовалась для оценки чувствительности к образованию горячих трещин алюминиевого сплава и которая также известна как испытание Холдкрофта (Houldcroft test), описанное в работе «Простое испытание на растрескивание для использования с аргонодуговой сваркой» ("A simple Cracking Test for use With Argon-Arc Welding"), P.T. Houldcroft, British Welding Journal, October 1955, pp.471-475, включенной сюда посредством ссылки. В этой методике используется либо образец с геометрией «рыбья кость», либо образец с конусообразной геометрией, и для лазерной сварки предпочтителен образец с конусообразной геометрией, который и использовался для этого примера и имел толщину 2 мм. Лазер использовался для создания наплавленного на пластину валика сварного шва полного проникновения. Сварной шов начинается у узкого конца образца и проходит по всей длине образца. Горячая трещина формируется во время затвердевания сварочной ванны, и в определенной точке эта трещина останавливается. Длина трещины является мерой чувствительности к образованию горячих трещин, так что чем длиннее трещина, тем выше чувствительность к образованию горячих трещин. Образцы не были ограничены во время испытания, и все сварные швы были получены без добавления присадочной проволоки. В испытаниях был использован лазер на алюмоиттриевом гранате с неодимом (Nd:YAG) с диаметром сварной точки 0,45 мм (линзы с фокусным расстоянием 150 мм) и с положением фокуса на верхней стороне пластины. Параметры обработки лазером оставались постоянными на уровне мощности лазера 4500 Вт и при скорости сварки 4 м/мин.

Сплавы, выбранные для исследования, а также результаты испытаний на свариваемость приведены в таблице 6. Чувствительность к образованию трещин представлена как % растрескивания, представляющий собой длину трещины, деленную на длину образца; таким образом, более низкий % растрескивания показывает более низкую чувствительность к образованию трещин. Можно ясно видеть, что по мере того, как суммарное содержание растворенных Zn и Mg увеличивается, чувствительность к образованию трещин уменьшается, что приводит к лучшей свариваемости. Для сравнения был также испытан алюминиевый сплав АА7017, поскольку он общепринято считается в алюминиевой промышленности как свариваемый (т.е. поддающийся сварке) сплав. Можно ясно видеть, что все сплавы согласно изобретению были лучше свариваемыми, чем АА7017.

Разумеется, следует понимать, что настоящее изобретение не ограничено описанными вариантами реализации и вышеописанными примерами, но охватывает любые и все варианты реализации в рамках объема описания и нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| ПРОДУКТ ИЗ ВЫСОКОПРОЧНОГО, ВЫСОКОВЯЗКОГО Al-Zn СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПРОДУКТА | 2005 |

|

RU2404276C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| ИЗДЕЛИЕ ИЗ ДЕФОРМИРУЕМОГО ВЫСОКОПРОЧНОГО СПЛАВА Al-Zn И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ИЗДЕЛИЯ | 2004 |

|

RU2353699C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2020 |

|

RU2778466C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА-ПЛИТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2ХХХ, ИМЕЮЩЕГО УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ УСТАЛОСТНОМУ РАЗРУШЕНИЮ | 2019 |

|

RU2763430C1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2783714C1 |

Изобретение относится к продукту из свариваемого деформируемого алюминиевого сплава и способу его получения. Продукт состоит из следующих компонентов, мас.%: Zn 9,0-14,0, Mg 1,0-5,0, Cu 0,03-0,25, Fe<0,30, Si<0,25, Zr от 0,04 до менее чем 0,3 и один или более элементов, выбранных из группы, состоящей из: Ti<0,30, Hf<0,30, Mn<0,80, Cr<0,40, V<0,40 и Sc<0,70, случайные элементы и примеси, каждый <0,05, суммарно <0,15, и остальное - алюминий. Способ получения продукта из алюминиевого сплава включает отливку слитка, гомогенизацию и/или предварительный нагрев слитка после отливки, горячую обработку слитка в предварительно обработанный продукт одним или более методами, выбранными из группы, состоящей из прокатки, выдавливания и ковки. Необязательно, проводят подогрев предварительно обработанного продукта и либо, горячую обработку и/или холодную обработку предварительно обработанного продукта до требуемой формы заготовки, термообработку на твердый раствор отформованной заготовки, закалку термообработанной на твердый раствор заготовки, необязательно, растяжение или сжатие закаленной заготовки или холодную обработку иным образом для снятия напряжений, например, выравнивание листовых продуктов, искусственное старение до достижения требуемого состояния. Получается продукт, имеющий пониженную чувствительность к образованию горячих трещин, имеющий улучшенные свойства прочности и вязкости разрушения и, твердость более 180 НВ при нахождении в искусственно состаренном состоянии. 3 н. и 29 з.п. ф-лы, 6 табл.

1. Продукт из свариваемого деформируемого алюминиевого сплава серии АА7000, состоящий, по существу, из, мас.%:

Zn 9,0-14,0; Mg 1,0-5,0; Cu 0,03-0,25; Fe <0,30; Si <0,25; Zr от 0,04 до менее чем 0,3;

и один или более из:

Ti <0,30; Hf <0,30; Mn <0,80; Cr <0,40; V <0,40; Sc <0,70;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, а остальное - алюминий, причем продукт имеет пониженную чувствительность к образованию горячих трещин, также имеет улучшенные свойства прочности и вязкости разрушения и, находясь в искусственно состаренном состоянии, имеет твердость более 180 НВ.

2. Продукт по п.1, в котором Cu составляет ≤0,20%.

3. Продукт по п.1, в котором содержание Cu имеет нижний предел 0,08%.

4. Продукт по п.1, в котором содержание Zr находится в диапазоне 0,04-0,15%, предпочтительно в диапазоне 0,04-0,13%.

5. Продукт по п.1, в котором содержание Zn имеет нижний предел 9,5%.

6. Продукт по п.1, в котором содержание Zn имеет верхний предел 12,0%.

7. Продукт по п.1, в котором содержание Zn имеет верхний предел 11,0%.

8. Продукт по п.1, в котором содержание Zn имеет верхний предел 10,0%.

9. Продукт по п.1, в котором содержание Mg имеет нижний предел 2,5%.

10. Продукт по п.1, в котором содержание Mg имеет верхний предел 4,5%, предпочтительно верхний предел 4,0%.

11. Продукт по п.1, в котором содержание Fe составляет вплоть до 0,14%, предпочтительно вплоть до 0,08%.

12. Продукт по п.1, в котором содержание Si составляет вплоть до 0,12%, предпочтительно вплоть до 0,07%.

13. Продукт по п.1, в котором содержание Mn находится в диапазоне 0,05-0,40%.

14. Продукт по п.1, в котором содержание Mn составляет <0,02%.

15. Продукт по п.1, в котором Mg≥6,6-(0,45·Zn), предпочтительно Mg≥10-(0,79·Zn).

16. Продукт по п.1, причем этот продукт находится в виде листа, плиты или выдавленного продукта.

17. Продукт по п.1, причем этот продукт находится в состоянии типа Т6 или типа Т7.

18. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт авиационно-космического назначения в виде листа или плиты в состоянии типа Т6 или типа Т7, и при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 11,0; Mg 1,0 - 5,0, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥6,6-(0,45·Zn); Cu 0,03 - 0,25; Zr 0,04 - 0,15; Ti <0,10; Fe <0,08; Si <0,07;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

19. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт авиационно-космического назначения в виде листа или плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 11,0; Mg 2,0 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03 - 0,25; Zr 0,04 - 0,15; Ti <0,10; Fe <0,08; Si <0,07;

остаток: случайные элементы и примеси, каждый<0,05, суммарно <0,15, остальное - алюминий.

20. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт авиационно-космического назначения в виде листа или плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 10,0; Mg 2,0 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03 - 0,25; Zr 0,04 - 0,15; Ti <0,10; Fe <0,08; Si <0,07;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

21. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт авиационно-космического назначения в виде листа или плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 10,0; Mg 2,5 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03 - 0,25; Zr 0,04 - 0,15; Ti <0,10; Fe <0,08; Si <0,07;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

22. Продукт по п.1, причем этот продукт представляет собой свариваемый выдавленный продукт авиационно-космического назначения в состоянии типа Т6 или типа Т7, и при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 11,0; Mg 1,0 - 5,0, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥6,6-(0,45·Zn); Cu 0,03 - 0,25; Zr 0,04 - 0,15; Ti <0,10; Fe <0,14; Si <0,12;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

23. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт авиационно-космического назначения в виде листа или плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт состоит, по существу, из, мас.%:

Zn 9,0 - 10,0; Mg 2,5 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03 - 0,25; Cr 0,04 - 0,20; Zr 0,04 - 0,15; Ti <0,10; Fe <0,08; Si <0,07;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

24. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,0 - 14,0; Mg 1,0 - 5,0, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥6,6-(0,45·Zn); Cu 0,03-0,25; Zr 0,04-0,15; Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

25. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,0 - 14,0; Mg 2,0 - 4,0, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03-0,25; Zr 0,04-0,15; Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, остальное - алюминий.

26. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, и при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,0 - 12,0; Mg 2,0 - 4,0, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03-0,25; Zr 0,04-0,15; Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, и остальное - алюминий.

27. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, и при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,5 - 12,0; Mg 2,5 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03-0,25; Zr 0,04-0,15; Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, и остальное - алюминий.

28. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,0 - 11,0; Mg 2,5 - 4,5, при этом содержание Mg зависит от содержания Zn в соответствии с соотношением Mg≥10-(0,79·Zn); Cu 0,03-0,25; Zr 0,04-0,15; Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, и остальное - алюминий.

29. Продукт по п.1, причем этот продукт представляет собой свариваемый продукт в виде инструментальной плиты в состоянии типа Т6 или типа Т7, и при этом упомянутый продукт в виде плиты состоит, по существу, из, мас.%:

Zn 9,5-12,0; Mg 2,5-3,5; Cu 0,03-0,25; Zr 0,04-0,15;

Ti <0,10; Fe <0,30; Si <0,25;

остаток: случайные элементы и примеси, каждый <0,05, суммарно <0,15, и остальное - алюминий, и имеет твердость более 190 НВ.

30. Сварная деталь из свариваемого деформируемого алюминиевого сплава, являющаяся сварным конструктивным элементом летательного аппарата, содержащая по меньшей мере одну первую часть детали, являющуюся продуктом по п.1, и по меньшей мере одну вторую часть детали, причем эти части детали сварены вместе с образованием сварной детали, причем упомянутая по меньшей мере одна первая и по меньшей мере одна вторая часть детали являются продуктами по п.1.

31. Способ производства продукта из свариваемого деформируемого алюминиевого сплава серии АА7000 по любому из пп.1-22, включающий в себя следующие этапы:

a) отливка слитка, имеющего состав по п.1,

b) гомогенизация и/или предварительный нагрев слитка после отливки,

c) горячая обработка слитка в предварительно обработанный продукт одним или более методами, выбранными из группы, состоящей из прокатки, выдавливания и ковки,

d) необязательно, подогрев предварительно обработанного продукта и либо,

e) горячая обработка и/или холодная обработка предварительно обработанного продукта до желаемой формы заготовки,

f) термообработка на твердый раствор (ТТР) отформованной заготовки при температуре и времени, достаточных для перевода в твердый раствор по существу всех растворимых компонентов в сплаве,

g) закалка термообработанной на твердый раствор заготовки, предпочтительно одна из закалки при охлаждении разбрызгиванием или закалки погружением в воду или другие закалочные среды,

h) необязательно, растяжение или сжатие закаленной заготовки или холодная обработка иным образом для снятия напряжений, например, выравнивание листовых продуктов,

i) искусственное старение закаленной и необязательно растянутой или сжатой заготовки до достижения желаемого состояния, и

при этом обработка гомогенизацией включает в себя первую стадию гомогенизации и, необязательно, вторую стадию гомогенизации, при этом продолжительность и температуру во время упомянутой первой стадии гомогенизации для слитка или сляба выбирают так, что непрогретое место, причем упомянутое непрогретое место определяется как наиболее холодное место в слитке или слябе, в слитке или слябе находится при температуре растворения в течение, по меньшей мере, времени растворения, необходимого для того, чтобы растворить выделения Т-фазы.

32. Способ по п.31, в котором во время этапа i) способа продукт подвергают искусственному старению до состояния типа Т6 или типа Т7.

| WO 2004044256 A, 27.05.2004 | |||

| Способ изготовления листового материала из сплава на основе алюминия | 1973 |

|

SU664570A3 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ | 2001 |

|

RU2215807C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| US 4477292 A, 16.10.1984 | |||

| US 3791876 A, 12.02.1974. | |||

Авторы

Даты

2011-02-27—Публикация

2006-07-07—Подача