Изобретение относится к способу калибрования ультразвукового расходомера. Ультразвуковой расходомер содержит, по меньшей мере, одну измерительную трубу, по меньшей мере, два ультразвуковых датчика и блок регулирования/обработки, причем ультразвуковые датчики передают и/или принимают ультразвуковые измерительные сигналы и причем расход среды в измерительной трубе определяют посредством разности времени прохождения ультразвуковых измерительных сигналов, которые пересекают измерительную трубу в направлении потока и против направления потока.

На основе допусков при изготовлении расходомеры, в частности ультразвуковые расходомеры, перед пуском в эксплуатацию должны быть калиброваны. Известные способы калибрования ультразвуковых расходомеров основаны на так называемом мокром калибровании, т.е. в целях определения калибровочного коэффициента соответствующего расходомера определенное с высокой точностью количество среды пропускают через калибруемый измерительный прибор. В зависимости от диаметра измерительной трубы расходомера для мокрого калибрования должны быть подготовлены относительно большие количества среды. Так, заявитель владеет калибровочной установкой в г.Сернэ во Франции, у которой среда, необходимая для калибрования, хранится в водяной башне высотой 20 м. Посредством револьверного барабана калибруемые измерительные трубы приводят в нужное положение и пропускают через них среду. С помощью этой установки калибровать можно измерительные трубы диаметром до 2000 мм.

Помимо больших расходов на конструирование подобной калибровочной установки возникает еще одна проблема, когда изготовление расходомеров происходит в разбросанных далеко друг от друга производственных помещениях. Во избежание длинных транспортных путей и, тем самым, длительного времени поставки калибровочная установка должна быть расположена вблизи соответствующего производственного помещения. Большие проблемы представляет также дополнительное калибрование уже установленных у заказчика расходомеров. Они должны быть демонтированы, дополнительно калиброваны в калибровочной установке и снова смонтированы.

В основе изобретения лежит задача создания способа теоретического или сухого калибрования расходомеров.

Эта задача решается посредством способа, включающего в себя следующие этапы:

- с помощью заданных геометрических технологических данных расходомера получают информацию о теоретическом расходе среды через измерительную трубу;

- в трехмерном виде определяют фактические геометрические данные измерений расходомера;

- с помощью фактических геометрических данных измерений получают информацию о фактическом расходе среды через расходомер;

- с помощью информации о теоретическом и фактическом расходах среды через расходомер определяют поправочный коэффициент или калибровочный коэффициент М для расходомера.

Согласно одному предпочтительному усовершенствованию способа, согласно изобретению фактические геометрические данные измерений определяют посредством трехмерного сканирования расходомера. Например, сканирование расходомера осуществляют посредством электромагнитных волн или механической сканирующей головки. Соответствующие сканирующие приборы производятся и сбываются фирмой «Фейро Текнолоджиз, Инк.».

В одном предпочтительном варианте способа согласно изобретению предложено, что расходомер или измерительную трубу имитируют посредством математической модели. В частности, посредством модели с высокой точностью определяют «среднее» внутреннее сечение измерительной трубы.

Для достижения высокой точности в математической модели дополнительно учитывают названные ниже величины, при необходимости в разных комбинациях:

a) угол W1 падения и угол W2 излучения между ультразвуковым датчиком и средой;

b) расстояние S1, S2 между двумя звуковыходными и двумя звуковходными поверхностями ультразвуковых датчиков, которые попеременно передают и принимают;

c) радиальное расстояние Н, F звукового тракта ультразвукового измерительного сигнала двух ультразвуковых датчиков до средней оси измерительной трубы;

d) положение приемо-передающих поверхностей ультразвуковых датчиков относительно протекающей среды или внутренней стенки измерительной трубы;

e) площадь А сечения участка измерительной трубы, который лежит между двумя ультразвуковыми датчиками и через который протекает среда.

Одно предпочтительное усовершенствование способа согласно изобретению предусматривает, что фактическую среднюю площадь сечения измерительной трубы определяют за счет того, что замеряют трехмерные координаты нескольких точек сканирования, лежащих, по меньшей мере, в двух параллельных и лежащих поперек направления течения среды плоскостях сечения измерительной трубы. Далее предусмотрено, что определяют трехмерные координаты звуковыходных и звуковходных поверхностей ультразвуковых датчиков.

Кроме того, один предпочтительный вариант способа согласно изобретению предлагает, что в целях определения трехмерных координат центров соответствующей звуковыходной или звуковходной поверхности вместо одного ультразвукового датчика используют настроечный датчик. Вместо ультразвукового преобразователя, у которого речь идет, например, о пьезоэлектрическом элементе, настроечный датчик содержит особым образом выполненный блок, как бы имитирующий ультразвуковой преобразователь. Если трехмерное сканирование происходит механическим путем, то настроечный датчик содержит конусообразный элемент определенной формы. В частности, этот конусообразный элемент выполнен так, что центр шарика, соответствующего сканирующей головке трехмерного сканирующего прибора, при касании конуса лежит в центре звуковыходной или звуковходной поверхности соответствующего ультразвукового датчика.

Если трехмерное сканирование происходит электромагнитным, в частности оптическим путем, то настроечный датчик содержит соответственно выполненный отражатель, например световозвращатель или угол кубика с тремя вертикальными поверхностями. В качестве фактического измеренного значения, представляющего точное положение ультразвукового датчика, хранят координаты положения, в котором отраженное отражателем излучение максимальное.

С помощью звуковыходного и звуковходного углов, а также с помощью полученного посредством трехмерного сканирования фактического среднего внутреннего диаметра измерительной трубы можно очень точно определить звуковой тракт и, тем самым, время прохождения ультразвуковых измерительных сигналов между двумя ультразвуковыми датчиками. Для уменьшения ошибки измерений, возникающей за счет применения модели, рекомендуется учитывать другие паразитные величины.

У ультразвуковых расходомеров измерение расхода среды через измерительную трубу осуществляют методом отклика. Для этого между обоими ультразвуковыми датчиками время прохождения tup(0) tdown(0) измеряют в направлении течения и против направления течения.

Это время связано, однако, еще с дополнительным временем tv задержки, вызванным ультразвуковыми датчиками, кабелями и электроникой. Это время задержки следует вычесть из полученного с помощью трехмерного сканирования времени прохождения. Таким образом, для времени прохождения в среде получают следующие значения:

tdown(1)=tdown(0)-tv

tup(1)=tup(0)-tv

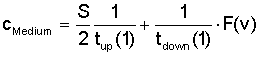

За счет трехмерного сканирования звуковыходных и звуковходных поверхностей и зная время задержки, можно очень точно определить время прохождения, которое требуется ультразвуковым измерительным сигналам на звуковом тракте между двумя ультразвуковыми датчиками. С помощью сравнения теоретического времени прохождения и фактически измеренного времени прохождения можно вычислить скорость cMedium звука среды по нижеприведенной формуле. В этой формуле F(v) представляет зависимый от скорости терм, зависящий от отношения скорости среды к скорости звука:

F(v) для v=0 равно 1, а для v<<cMedium F(v) приблизительно равно 1.

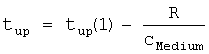

Далее в модели учитывают расстояние R/2 между звуковыходной или звуковходной поверхностью ультразвукового датчика и внутренней поверхностью измерительной трубы. Предполагается, что на этих обоих участках каждого звукового тракта скорость течения среды, по меньшей мере, приблизительно равна нулю. Скорректированное время tup и tdown вычисляют по следующей формуле:

Профиль течения, отражающий радиальную зависимость скорости течения среды в измерительной трубе, выглядит очень по-разному в зависимости от того, идет ли речь о ламинарном или турбулентном течении. Если радиальное расстояние между парой ультразвуковых датчиков точно известно за счет трехмерного сканирования, то, зная число Рейнольдса, можно вычислить поправочный коэффициент К профиля, с которым измеренная скорость v находится в соотношении со средней скоростью vM среды:

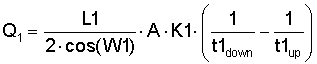

Теоретический расход вычисляют следующим образом, например, для звукового тракта 1, причем L1 обозначает длину звукового тракта, К1 - поправочный коэффициент профиля звукового тракта 1, W1 - угол к оси трубы, t1up и t1down - время прохождения ультразвуковых измерительных сигналов для звукового тракта 1, а A - площадь сечения измерительной трубы:

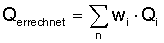

Измерение становится еще более точным, если на разных расстояниях от средней оси измерительной трубы имеются несколько звуковых трактов. В зависимости от расстояния ультразвуковых датчиков от средней оси измерительной трубы время прохождения оценивают с помощью wi по следующей формуле:

Посредством соотношения отдельных скоростей при различных расстояниях звуковых трактов от середины трубы можно определить профиль скорости среды. С помощью этих измеренных значений можно еще раз лучше определить и скорректировать расход в критической скоростной зоне между чисто ламинарным и турбулентным течениями. В математической модели используют измеренные значения, полученные в результате трехмерного сканирования. Они обычно отличаются от заданных производственных данных измерений. Вычисленный поправочный коэффициент М описывает тогда степень отклонения или индивидуальный калибровочный коэффициент ультразвукового расходомера. Этот калибровочный коэффициент хранят в ультразвуковом расходомере и включают затем в определение расхода.

Изобретение более подробно поясняется ниже с помощью нижеследующих чертежей, изображающих:

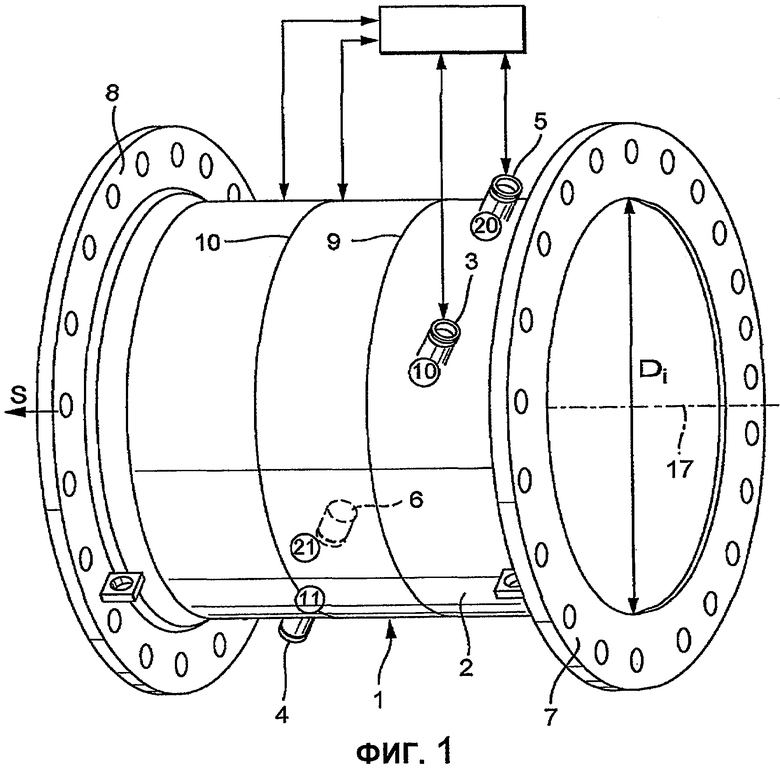

- фиг.1: ультразвуковой расходомер в перспективе;

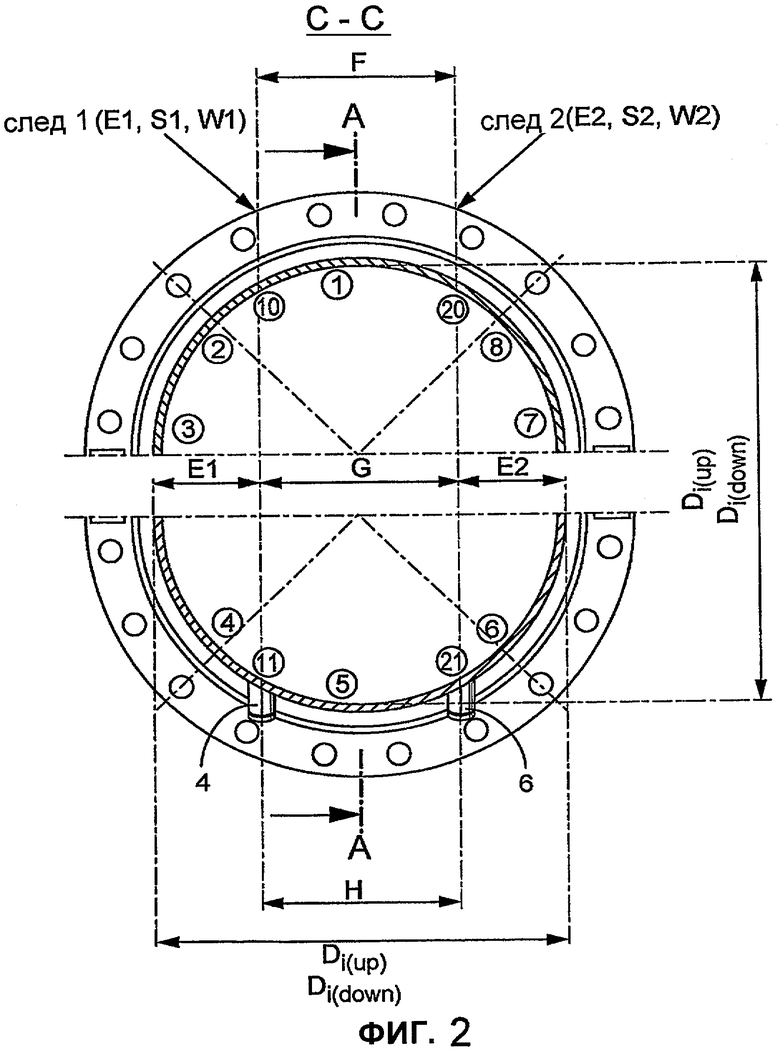

- фиг.2: ультразвуковой расходомер на фиг.1 в сечении;

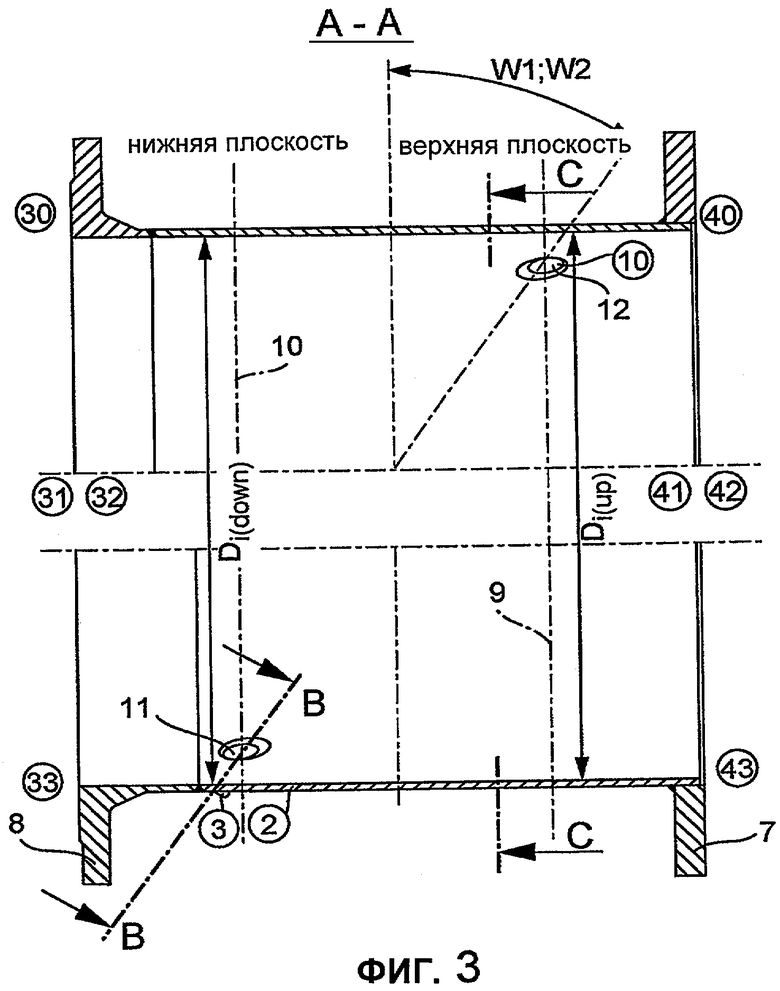

- фиг.3: продольный разрез по линии А-А на фиг.2;

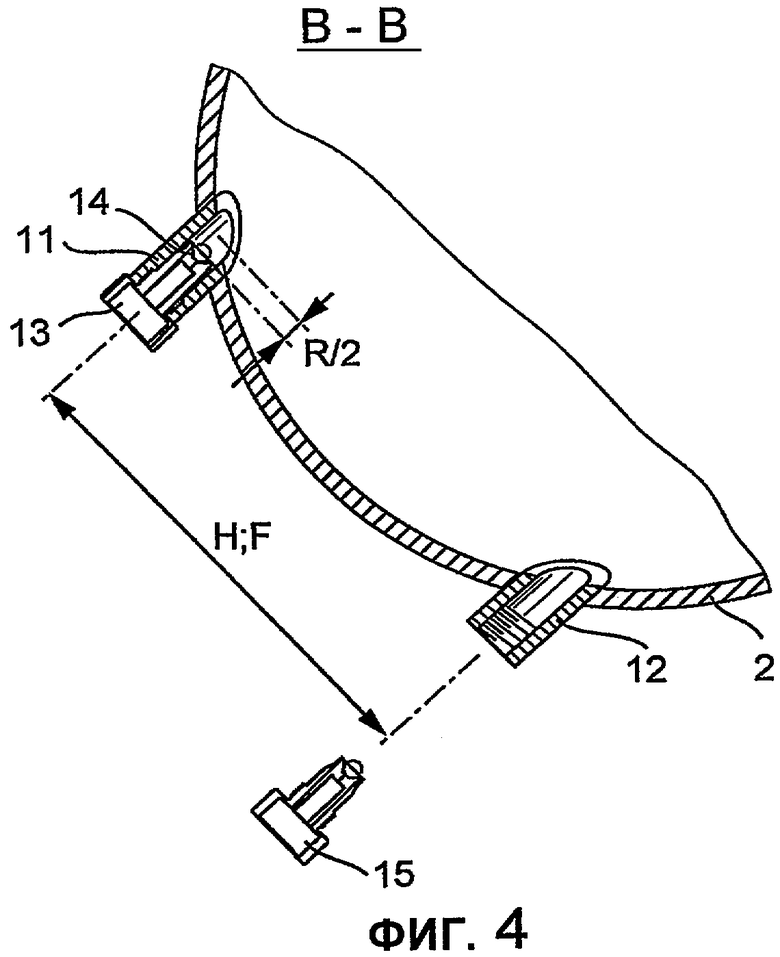

- фиг.4: продольный разрез по линии В-В на фиг.3;

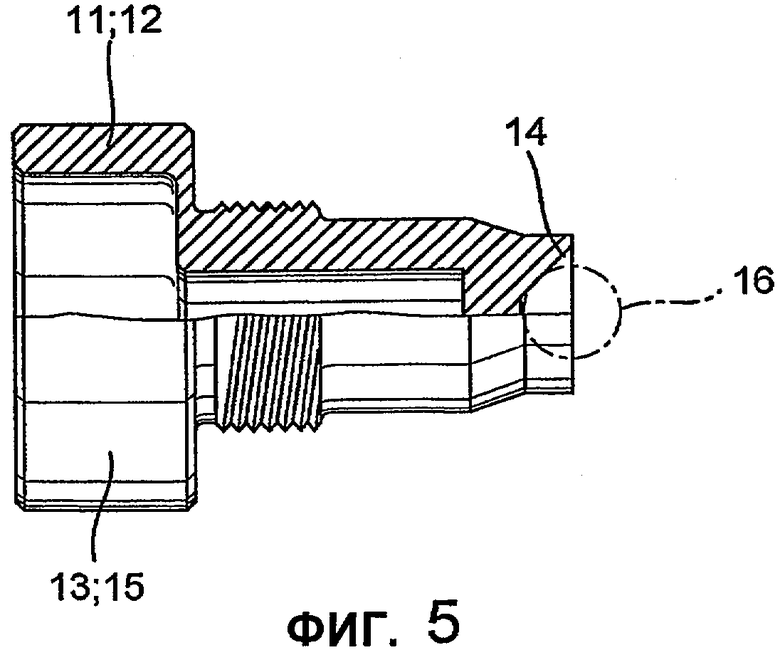

- фиг.5: настроечный датчик согласно изобретению, при виде сбоку.

На фиг.1 в перспективе изображен ультразвуковой расходомер 1 с двумя звуковыми трактами или двумя измерительными каналами. Обе пары ультразвуковых датчиков 3, 4; 5, 6 расположены преимущественно в положениях около 50% радиуса измерительной трубы 2. При двухлучевом расположении ультразвуковых датчиков 3, 4; 5, 6 это позиционирование предпочтительно, поскольку здесь имеет место относительно большая независимость скорости течения от числа Рейнольдса или от вязкости среды.

На фиг.2 изображено сечение ультразвукового расходомера на фиг.1. На фиг.3 изображен продольный разрез по линии А-А на фиг.2. Как уже сказано выше, средний внутренний диаметр измерительной трубы 2 определяют за счет того, что посредством сканирующего прибора определяют трехмерные координаты точек измерений в двух плоскостях 9, 10. Снабженные кружком цифры 1-8 обозначают трехмерно сканированные точки измерений, привлекаемые для определения внутреннего диаметра Di в двух плоскостях: верхней плоскости 9 и нижней плоскости 10. Понятно, что определение внутреннего диаметра Di в обеих плоскостях 9, 10 тем точнее, чем больше записывается точек измерений. В данном случае плоскости 9, 10 образованы точками пробивания ультразвуковых датчиков 3, 4; 5, 6.

Снабженные кружком цифры 10, 11, 20, 21 служат для определения звукового тракта или следов 1 и 2. В частности, с помощью этих значений определяют радиальное расстояние Н или F звукового тракта ультразвукового измерительного сигнала двух ультразвуковых датчиков 3, 4; 5, 6 до средней оси 17 измерительной трубы 2. Если расстояние Н или F известно, то можно вычислить также угол W1 падения и угол W2 отражения ультразвуковых датчиков 3, 4; 5, 6.

За счет трехмерного сканирования, кроме того, можно с высокой точностью замерить также уплотнительную планку фланцев 7, 8. Для определения уплотнительной планки фланцев 7, 8 служат показанные на фиг.3 точки измерений, обозначенные цифрами 30-33 и 40-43 в кружке.

На фиг.4 изображен разрез по линии В-В на фиг.3. В частности, на фиг.4 изображен монтаж настроечного датчика 13, 15 в соответствующем штуцере 11, 12. На фиг.5 изображен вид сбоку настроечного датчика 13, 15 согласно изобретению. Частично изображенный на фиг.5 настроечный датчик 13; 15 показан в разрезе. Настроечный датчик 13, 15 согласно изобретению выполнен аналогично используемому в расходомере 1 ультразвуковому датчику 3, 4, 5, 6 и поэтому без проблем может быть установлен в штуцере 11, 12. У настроечного датчика 13, 15, рассчитанного на определение положения посредством механически работающего сканирующего прибора, вместо обычно пьезоэлектрического ультразвукового преобразователя предусмотрен конусообразный элемент 14. Конусообразный элемент 14 выполнен так, что центр шарика 16 определенного диаметра, служащего держателем для сканирующей головки механического сканирующего прибора, при касании конусообразного элемента 14 лежит в центре звуковыходной или звуковходной поверхности соответствующего ультразвукового датчика 3, 4, 5, 6. За счет этого можно с высокой точностью определить положение ультразвукового датчика 3, 4, 5, 6.

Посредством способа согласно изобретению и, в частности, с использованием настроечного датчика 13, 15 согласно изобретению можно быстро и просто осуществить сухое калибрование расходомера 1. В частности, становится возможным осуществление калибрования или дополнительного калибрования на месте у клиента.

Калибруемый ультразвуковой расходомер содержит измерительную трубу, по меньшей мере, два ультразвуковых датчика и блок обработки. С помощью заданных геометрических технологических данных расходомера получают информацию о теоретическом расходе среды через измерительную трубу. Посредством трехмерного сканирования расходомера электромагнитными волнами или механической сканирующей головкой с помощью настроечного датчика с элементом, выполненным таким образом, что он имитирует ультразвуковой преобразователь, определяют фактические геометрические данные измерений расходомера. На основании фактических геометрических данных измерений получают информацию о фактическом расходе среды через расходомер. С помощью информации о теоретическом и фактическом расходах определяют поправочный или калибровочный коэффициент для расходомера. Настроечный датчик содержит конус, выполненный таким образом, что центр шарика определенного диаметра располагается при соприкосновении с конусом в центре звуковыходной или звуковходной поверхности соответствующего ультразвукового датчика. Изобретение обеспечивает быстрое и простое сухое калибрование расходомера на месте его установки. 4 н. и 5 з.п. ф-лы, 5 ил.

угол падения и угол излучения (W1; W2) между ультразвуковым датчиком (3, 4; 5, 6) и средой;

расстояние S 1; S2 между двумя звуковыходными и двумя звуковходными поверхностями ультразвуковых датчиков (3, 4; 5, 6), которые попеременно передают и принимают;

радиальное расстояние Н пути прохождения звукового тракта ультразвукового измерительного сигнала двух ультразвуковых датчиков (3, 4; 5, 6) до средней оси измерительной трубы (2);

положение приемопередающих поверхностей ультразвуковых датчиков (3, 4; 5, 6) относительно протекающей среды или внутренней стенки измерительной трубы (2);

площадь А сечения участка измерительной трубы (2), который лежит между двумя ультразвуковыми датчиками (3, 4; 5, 6) и через который протекает среда.

| DE 19605652 A1, 21.08.1997 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| RU 99108295 A, 27.01.2001 | |||

| КАЛИБРОВОЧНОЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 1995 |

|

RU2082951C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Имитационные методы и средства поверки расходомеров и уровнемеров | |||

| - М., Информприбор, 1988, с.25. | |||

Авторы

Даты

2008-07-27—Публикация

2004-06-22—Подача