Изобретение относится к способу определения и контроля объемного и/или массового расхода протекающей через емкость среды посредством ультразвукового измерительного устройства, причем с помощью размещенного в первом положении на емкости ультразвукового преобразователя передают измерительные сигналы, а с помощью размещенного во втором положении на емкости ультразвукового преобразователя получают измерительные сигналы, и с помощью измерительных сигналов или с помощью полученных из измерительных сигналов данных измерений получают информацию об объемном и/или массовом расходе находящейся в емкости среды. Обычно емкость представляет собой трубу.

Ультразвуковые расходомеры широко используются в технике процессов и автоматизации. Они позволяют бесконтактно определить объемный и/или массовый расход среды в трубе.

Известные ультразвуковые расходомеры работают либо по доплеровскому принципу, либо по принципу разности времени прохождения. По принципу разности времени прохождения обрабатывают разное время прохождения ультразвуковых измерительных сигналов в направлении течения и против направления течения среды. Для этого ультразвуковые измерительные сигналы передают или принимают с помощью ультразвуковых преобразователей попеременно в направлении течения и против направления течения среды. С помощью разности времени прохождения ультразвуковых измерительных сигналов можно определить скорость течения и, тем самым, при известном диаметре трубы - объемный расход или при известной плотности среды - массовый расход.

По доплеровскому принципу ультразвуковые измерительные сигналы с заданной частотой вводят в протекающую среду. Отраженные в среде ультразвуковые измерительные сигналы обрабатывают. С помощью смещения частоты, возникающего между введенным и отраженным ультразвуковыми измерительными сигналами, также можно определить скорость течения среды или объемный и/или массовый расход. Использование работающих по доплеровскому принципу расходомеров возможно лишь в том случае, если в среде имеются воздушные пузырьки или загрязнения, от которых отражаются ультразвуковые измерительные сигналы. Тем самым, использование подобных ультразвуковых расходомеров довольно ограничено по сравнению с работающими по принципу разности времени прохождения ультразвуковыми расходомерами.

В отношении типов измерительных приборов следует различать ультразвуковые датчики расхода, помещаемые в трубу, и расходомеры Clamp-On (накладные), у которых ультразвуковые преобразователи прижимают снаружи к трубопроводу посредством зажимного затвора. Расходомеры Clamp-On (накладные) описаны, например, в ЕР 0686255 B1, US-PS 4484478 или US-PS 4598593.

У обоих типов ультразвуковых расходомеров ультразвуковые измерительные сигналы вводят под определенным углом в трубу, в которой находится протекающая среда, и/или принимают их. Для того чтобы ультразвуковые измерительные сигналы можно было вводить в трубу или среду под определенным углом, у расходомеров Clamp-On (накладных) ввод ультразвуковых измерительных сигналов в трубу и их вывод осуществляются посредством тела опережения или вводного клина. Для достижения оптимального согласования импеданса, кроме того, известно изготовление вводных клиньев из подходящего преломляющего материала, например пластика. Основной составной частью ультразвукового преобразователя является обычно, по меньшей мере, один пьезоэлектрический элемент, который вырабатывает и/или принимает ультразвуковые измерительные сигналы.

Имеются разные причины, почему измерение объемного или массового расхода посредством ультразвуковых измерительных сигналов невозможно. В принципе, ошибочное измерение происходит, по меньшей мере, всегда тогда, когда звуковая дорожка, по которой ультразвуковые измерительные сигналы распространяются от передающего ультразвукового преобразователя к приемному, в одном месте прервана. Подобное прерывание может возникнуть в разных местах звуковой дорожки. В качестве примеров следует назвать следующие ошибки системы и процесса:

- демпфирование среды слишком велико;

- связь, по меньшей мере, одного ультразвукового преобразователя с емкостью недостаточна;

- между внутренней стенкой емкости и нанесенной на внутреннюю стенку емкости облицовкой имеется воздушный зазор;

- демпфирование в материале емкости слишком велико; это может происходить, например, тогда, когда ультразвуковое измерение осуществляют в трубах из стеклопластика;

- емкость или труба пустая - в трубе по каким-то причинам отсутствует среда.

Желательно в этой связи, если оператору не только указывается, что возникла ошибка, но и если ему дополнительно указывается, где следует искать конкретную причину возникновения ошибки. У известных расходомеров причину возникновения ошибки или прерывание звуковой дорожки следует определять более или менее сложным методом проб и ошибок. Это, конечно, является сложным и дорогостоящим делом. Так может произойти, что измерительный прибор подвергают подробному контролю, хотя ошибочное измерение происходит оттого, что по трубе не протекает среда.

В основе изобретения лежит задача создания способа и устройства, которые позволили бы дополнительно к определению объемного или массового потока среды обнаружить ошибочную функцию параметра системы и/или процесса.

Эта задача решается в отношении способа за счет того, что измеренные в данный момент фактические измерительные сигналы или соответствующие фактические данные измерений сравнивают с хранящимися в памяти заданными измерительными сигналами или заданными данными измерений и выдают сообщение, если возникает отклонение между заданными измерительными сигналами или заданными данными измерений и фактическими измерительными сигналами или фактическими данными измерений, при этом с помощью сравнения делают вывод о том, каким источником ошибки - в измерительном устройстве или в системе «труба - протекающая среда» вызвано отклонение. Предпочтительно отклонение между заданными измерительными сигналами или заданными данными измерений и фактическими измерительными сигналами или фактическими данными измерений осуществляют в расходомере Clamp-On (накладном), работающем по принципу разности времени прохождения. Заданные измерительные сигналы или заданные данные измерений или названные ниже условные обозначения хранятся в блоке памяти в виде таблиц и/или функций. Сравнение между заданными измерительными сигналами или заданными данными измерений и фактическими измерительными сигналами или фактическими данными измерений осуществляют предпочтительно путем корреляции. Последовательно или параллельно можно осуществлять сравнение актуальных измерительных сигналов/данных измерений с несколькими заданными измерительными сигналами или заданными данными измерений, полученными в разных ошибочных условиях. Если между заданными измерительными сигналами или заданными данными измерений и фактическими измерительными сигналами или фактическими данными измерений имеется, по меньшей мере, одна заданная степень схожести, то, например, коэффициент корреляции становится выше или ниже на заданное предельное значение, и тогда можно определить причину прерывания звуковой дорожки. Эту причину прерывания звуковой дорожки конкретно определяют и выдают. Оператор может, таким образом, целенаправленно устранить возникшую ошибку, не доискиваясь долго до причины ее возникновения.

Согласно одному предпочтительному усовершенствованию способа, в соответствии с изобретением, предусмотрено, что из фактических измерительных сигналов или фактических данных измерений и заданных измерительных сигналов или заданных данных измерений выводят соответствующее условное обозначение, причем посредством условного обозначения достаточно точно описывают информацию об объемном или массовом расходе среды. Благодаря этой мере достигается уменьшение данных измерений без сокращения их информационного содержания в основных деталях. Уменьшение приводит к тому, что мощность вычислений блока регулирования/обработки, в частности при сравнении заданных и фактических измерительных сигналов/данных измерений, уменьшается, т.е. могут использоваться менее мощные микропроцессоры. То же относится к применяемым модулям памяти. Остается заключить, что потребность в энергии и затраты на изготовление можно значительно сократить посредством этого выполнения способа согласно изобретению.

Согласно одному выполнению способа в соответствии с изобретением, заданные измерительные сигналы определяют предпочтительно как при незаполненной, так и при заполненной емкости.

В соответствии с одной предпочтительной формой выполнения способа, согласно изобретению, предложено следующее. Фактические измерительные сигналы или соответствующие условные обозначения преобразуют в цифровую форму и вводят в память; фактические измерительные сигналы/фактические данные измерений или полученные с помощью фактических измерительных сигналов/фактических данных измерений условные обозначения сравнивают с соответствующими условными обозначениями заданных измерительных сигналов/заданных данных измерений; оператору выдают сообщение об ошибке с конкретным указанием причины возникновения ошибки, как только возникнет отклонение между фактическими и заданными измерительными сигналами/данными измерений; предпочтительно сообщение об ошибке выдают только тогда, когда отклонение лежит вне заданного допустимого значения. Параллельно сообщению об ошибке посредством блока регулирования/обработки можно также принимать непосредственно корректировочные и ответные меры. Эти меры представляют собой, например, проверку клапанов, инициирование процесса очистки или аварийное отключение технологической установки.

Далее одно предпочтительное выполнение способа, согласно изобретению, предусматривает, что с помощью сравнения фактических измерительных сигналов/фактических данных измерений или с помощью сравнения условных обозначений фактических измерительных сигналов/фактических данных измерений с заданными измерительными сигналами/заданными данными измерений или с соответствующими условными обозначениями заданных измерительных сигналов/заданных данных измерений делают вывод о том, какой ошибкой системы и/или процесса вызвано отклонение. Существенным источником ошибок, как уже сказано, является прерывание звуковой дорожки, которую занимают ультразвуковые измерительные сигналы от передающего ультразвукового преобразователя к приемному. За счет выполнения, согласно изобретению, можно осуществить так называемую диагностику Advanced Diagnostic, т.е. не только указать оператору, что где-то в измерительном приборе или в процессе возникла ошибка, но и какова конкретно причина возникновения ошибки.

Например, с помощью отклонения обнаруживают, отсутствует ли в емкости среда и/или ошибочна ли связь ультразвуковых преобразователей с емкостью и/или превышает ли демпфирование измерительных сигналов находящейся в емкости средой заданное максимальное значение и/или имеется ли воздушный слой между емкостью и нанесенной на внутреннюю поверхность емкости облицовкой и/или превышает ли демпфирование измерительных сигналов стенкой емкости максимально заданную величину. Таким образом, оператору не только сообщается, что возникла ошибка системы и/или процесса, но и дается надежное указание, где следует искать ошибку. Без большой задержки по времени и сложных исследований можно целенаправленно принять меры по ремонту или ответные меры.

В целом, можно сказать следующее. Для того чтобы можно было сравнить заданные и фактические данные, заданные данные до начала собственно измерительного режима записывают и вводят в память при пустой трубе. За счет этого прибор «обучают», как должны выглядеть ультразвуковые соединительные сигналы при пустой трубе. В собственно измерительном режиме ультразвукового расходомера хранящиеся в памяти заданные данные больше не представляют интереса. Лишь в случае ошибки, когда акустический измерительный отрезок прерван, измеренные в данный момент фактические данные сравнивают с хранящимися в памяти заданными данными. Если данные большей частью совпадают, то можно сделать вывод о том, что труба с наибольшей вероятностью пуста. Если же данные недостаточно точно совпадают, то, очевидно, имеет место другая причина прерывания акустического звукового пути и связанное с этим ошибочное измерение. За счет последовательного способа сравнения удается ограничить причину ошибки и сделать, в конце концов, надежный вывод о причине ошибки.

В отношении устройства задача решается за счет того, что блок регулирования/обработки сравнивает измеренные в данный момент фактические измерительные сигналы или соответствующие фактические данные измерений с хранящимися в памяти заданными измерительными сигналами или заданными данными измерений и что блок регулирования/обработки выдает отклонение между заданными измерительными сигналами или заданными данными измерений и фактическими измерительными сигналами или фактическими данными измерений, при этом с помощью сравнения делают вывод о том, каким источником ошибка - в измерительном устройстве или в системе «труба - протекающая среда» вызвано отклонение.

Одно предпочтительное выполнение устройства, согласно изобретению, предусматривает, что блок регулирования/обработки дает информацию о том, какой ошибкой системы и/или процесса вызвано отклонение.

Предпочтительно расположение ультразвуковых преобразователей представляет собой одно- или многотраверсное расположение. Траверса означает при этом участок звуковой дорожки, на котором ультразвуковой измерительный сигнал один раз пересекает емкость, в которой проводят измерение. Помимо диаметральных траверс можно за счет соответствующего расположения преобразователя - при необходимости с помощью отражающих элементов - простым образом реализовать также хордовые траверсы.

Предпочтительно находит применение одно выполнение устройства, согласно изобретению, у которого, по меньшей мере, два ультразвуковых преобразователя, расположенных на наибольшем расстоянии друг от друга, работают попеременно в режиме передачи и приема. Как уже сказано, ультразвуковые преобразователи предпочтительно, однако не исключительно, смонтированы на емкости способом Clamp-On (накладным).

Изобретение более подробно поясняется с помощью нижеследующих чертежей, на которых представляют:

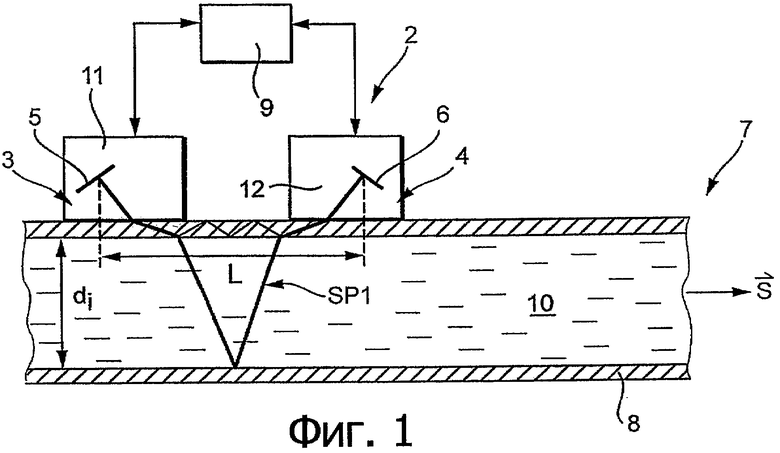

- фиг.1: расходомер Clamp-On (накладной) в двухтраверсном расположении;

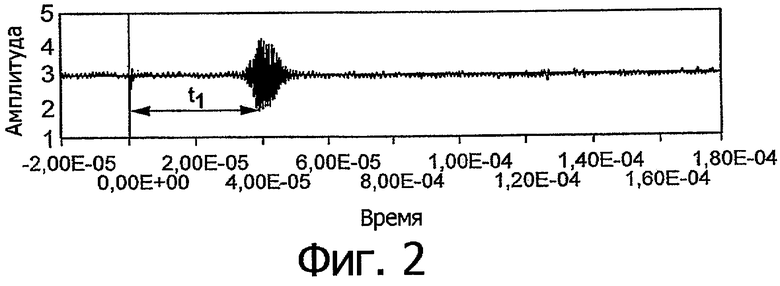

- фиг.2: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.1 двухтраверсном расположении при пустой трубе;

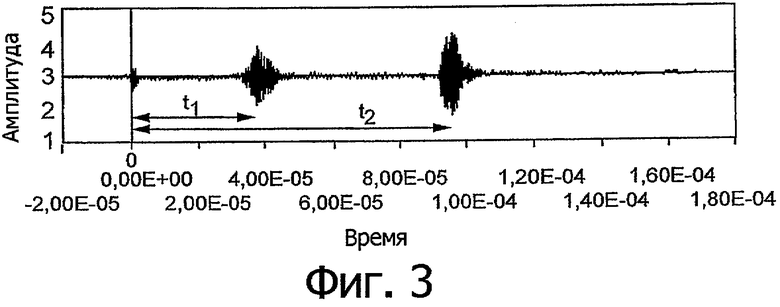

- фиг.3: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.1 двухтраверсном расположении при полной трубе;

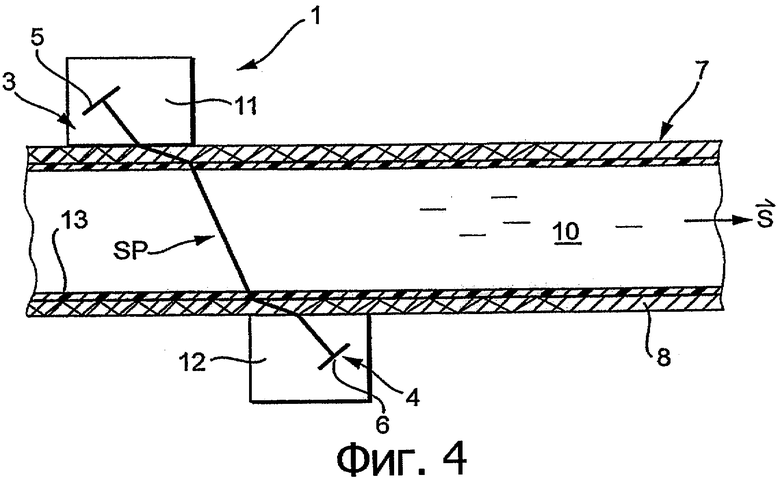

- фиг.4: расходомер Clamp-On (накладной) в однотраверсном расположении;

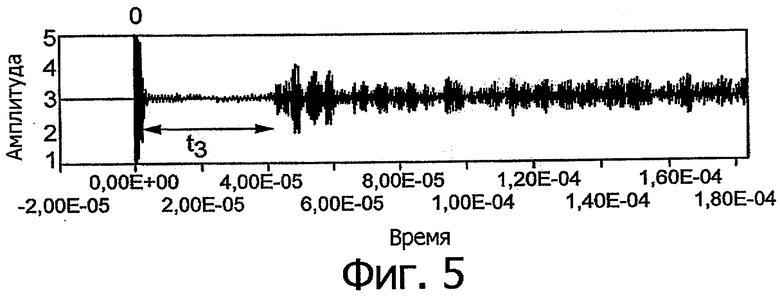

- фиг.5: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.4 однотраверсном расположении при пустой трубе;

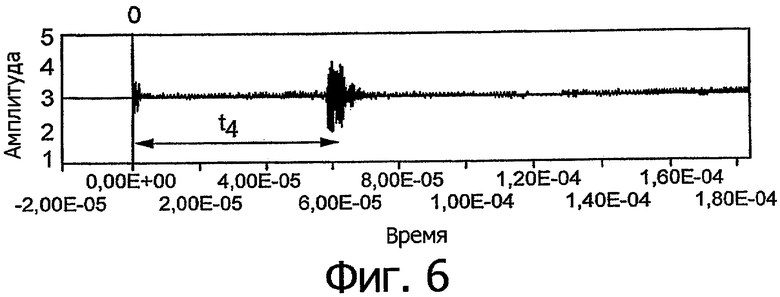

- фиг.6: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.4 однотраверсном расположении при полной трубе;

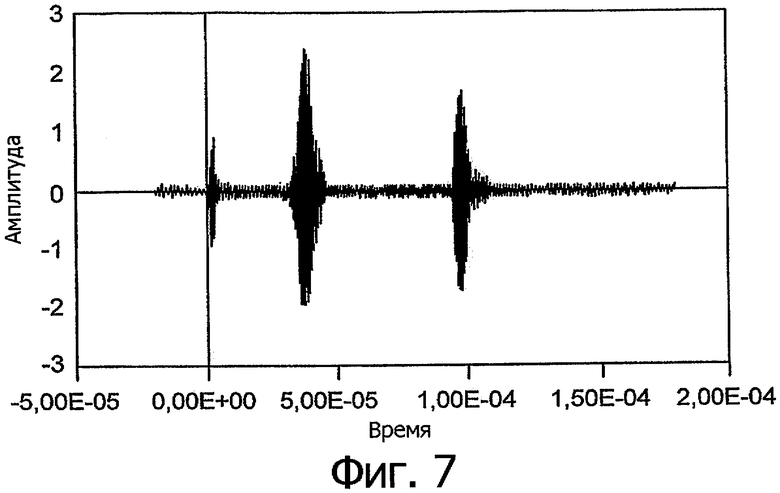

- фиг.7: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.1 двухтраверсном расположении при правильной связи ультразвуковых преобразователей с трубой;

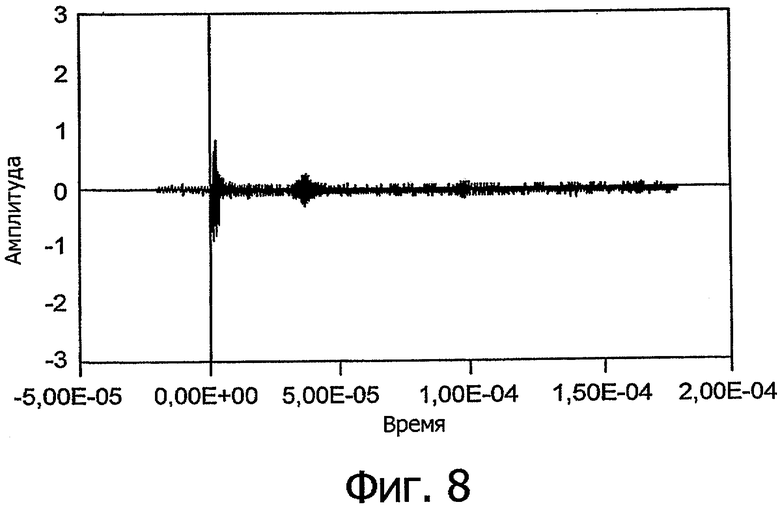

- фиг.8: графическое изображение времени прохождения ультразвукового измерительного сигнала в изображенном на фиг.1 двухтраверсном расположении при неправильной связи ультразвуковых преобразователей с трубой;

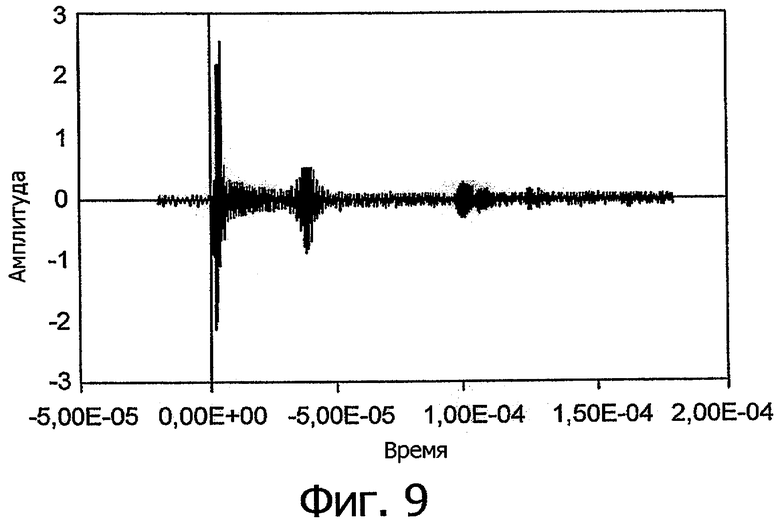

- фиг.9: изображенную на фиг.8 характеристику ультразвуковых измерительных сигналов при более высоком коэффициенте усиления.

На фиг.1 схематично изображен расходомер Clamp-On (накладной) в предпочтительном двухтраверсном расположении 2. Измерительный прибор определяет объемный расход и/или массовый расход среды 10 в трубе 7 известным методом разности времени прохождения.

Основными компонентами ультразвукового расходомера Clamp-On (накладного) являются два ультразвуковых преобразователя 3, 4 и блок 9 регулирования/обработки. Оба ультразвуковых преобразователя 3, 4 размещены на трубе 7 посредством крепежного устройства (не показано). Соответствующие крепежные устройства достаточно известны из уровня техники и предлагаются, а также распространяются заявителем. Труба 7 заданного внутреннего диаметра di омывается в направлении S течения средой 10.

Ультразвуковой преобразователь 3, 4 содержит в качестве основных составных частей, по меньшей мере, один пьезоэлектрический элемент 5, 6, который вырабатывает и/или принимает ультразвуковые измерительные сигналы, и клин связи или тело 11, 12 опережения. Ультразвуковые измерительные сигналы вводят через клинья 11, 12 связи в омываемую средой 10 трубу 7 и выводят из трубы 7. Клинья 11, 12 связи устанавливают направление ввода и вывода ультразвуковых измерительных сигналов из трубы или из среды; кроме того, они могут служить для оптимизации согласования импеданса.

Оба ультразвуковых преобразователя 3, 4 позиционированы на трубе 7 с возможностью приема больших долей энергии переданных ультразвуковых измерительных сигналов в соответственно другом ультразвуковом преобразователе 4, 3. Взаимное позиционирование зависит от разных параметров системы и/или процесса. У этих параметров системы и процесса речь идет, например, о внутреннем диаметре di трубы 7, толщине w стенки 8 трубы, скорости cR звука в материале, из которого изготовлена труба 7, или скорости см звука в среде 10.

В показанном примере расстояние L между обоими ультразвуковыми преобразователями 3, 4 рассчитано с возможностью распространения ультразвуковых измерительных сигналов, передаваемых и принимаемых методом разности времени прохождения обоими ультразвуковыми преобразователями 3, 4, через звуковую дорожку SP1 в омываемой средой 10 трубе 7. Звуковая дорожка SP1 имеет две траверсы.

На фиг.2 и 3 с помощью двух диаграмм в зависимости от времени изображена амплитуда ультразвуковых измерительных сигналов, распространяющихся в стенке 8 трубы и в среде 10, если она имеется. Здесь следует сослаться на изображенное на фиг.1 двухтраверсное расположение 2 ультразвуковых преобразователей 3, 4. В то время как фиг.2 относится к «случаю ошибки», когда труба 7 пустая, на фиг.3 показан «нормальный случай», когда труба 7 омывается средой 10. По меньшей мере, информация о «случае ошибки», предпочтительно, однако, и о «нормальном случае» должна храниться в памяти блока 9 регулирования/обработки в каком-либо виде в качестве заданного значения.

При пустой трубе 7 ультразвуковой измерительный сигнал, как показано на фиг.1, имеет лишь возможность распространения через стенку 8 трубы. Ультразвуковой измерительный сигнал, переданный в момент «нуль» первым ультразвуковым преобразователем 3, принимается по истечении времени t1 вторым ультразвуковым преобразователем 4. Время прохождения ультразвукового измерительного сигнала можно либо измерить, либо рассчитать. Расчет времени прохождения, по меньшей мере, приблизительно возможен тогда, когда известны геометрические данные трубы (di и w) и акустические свойства трубы (сR) и среды (сM). При расчете находит применение закон Снеллиуса. Кроме того, можно произвести соответствующее измерение, например, при пуске ультразвукового измерительного прибора, который олицетворяет тогда заданный измерительный сигнал для пустой трубы. Если соответствующий случай наступает после пуска ультразвукового измерительного прибора, то вследствие обнаруженного блоком 9 регулирования/обработки совпадения между фактическим и заданным измерительными сигналами возможен ясный вывод о том, что в трубе 7 среда 10 отсутствует.

При омывании трубы 7 средой 10 большая часть переданных одним из ультразвуковых преобразователей 3, 4 ультразвуковых измерительных сигналов вводится в среду 10 и попадает по звуковой дорожке SP1, которая дважды пересекает трубу 7 и, тем самым, протекающую среду, к другому ультразвуковому преобразователю 4, 3. Благодаря более длинному пути прохождения по звуковой дорожке SP1 один ультразвуковой измерительный сигнал (фиг.3) принимается в соответственно другом ультразвуковом преобразователе 4, 3 лишь по истечении более длительного промежутка времени t2. К тому же во многих случаях применения скорость cм звука в среде 10 ниже скорости cR звука в материале стенки 8 трубы. Также это приводит к замедленному проникновению измерительного сигнала, который содержит информацию об объемном или массовом расходе среды 10 в трубе 7.

На фиг.4 схематично изображен расходомер Clamp-On (накладной) в однотраверсном расположении 1. Измерительный прибор определяет объемный и/или массовый расход среды 10 в трубе 7 также известным методом разности времени прохождения. Здесь оба ультразвуковых преобразователя 3, 4 размещены со смещением на противоположных сторонах трубы 7. Ультразвуковые преобразователи 3, 4 позиционированы с возможностью приема как можно большей части переданного первым ультразвуковым преобразователем 3, 4 ультразвукового измерительного сигнала соответственно другим ультразвуковым преобразователем 4, 3.

На фиг.5, 6 с помощью двух диаграмм в зависимости от времени изображена амплитуда ультразвуковых измерительных сигналов, распространяющихся в стенке 8 трубы и среды 10, если она имеется. Теперь следует сослаться на изображенное на фиг.1 однотраверсное расположение 1 ультразвуковых преобразователей 3, 4. В то время как фиг.5 относится к «случаю ошибки», когда труба 7 пустая, на фиг.6 показан «нормальный случай», когда труба 7 омывается средой 10. Также у этого расположения ультразвуковых преобразователей 3, 4 в памяти блока 9 регулирования/обработки в каком-либо виде должна храниться, по меньшей мере, информация о «случае ошибки», однако и о «нормальном случае».

При пустой трубе 7 ультразвуковой измерительный сигнал может распространяться через стенку 8 трубы. Поэтому переданный первым ультразвуковым преобразователем 3, 4 ультразвуковой измерительный сигнал оказывается во втором - ультразвуковом преобразователе 4, 3 зашумленным сигналом (фиг.5). Время t3, которое проходит, пока переданный ультразвуковой измерительный сигнал не будет принят, также определяется расстоянием между ультразвуковыми преобразователями 3, 4 и скоростью звука в материале трубы 7.

При заполненной трубе 7 переданный измерительный сигнал по истечении промежутка времени t4 принимается соответственно другим ультразвуковым преобразователем 4, 3. Также здесь за счет сравнения, например, фактических измерительных сигналов с заданными измерительными сигналами можно сделать однозначный вывод, заполнена ли труба 7 средой 10 или труба 7 пустая. Как уже сказано, в целях сравнения осуществляют предпочтительно корреляцию. Если коэффициент корреляции между заданными и фактическими данными ниже или выше заданного значения, то выдается указывающее на конкретную ошибку сообщение.

На фиг.7, 8 также представлены графические изображения времени прохождения ультразвуковых измерительных сигналов при изображенном на фиг.1 двухтраверсном расположении 2. Первый пик соответствует доле измерительных сигналов, распространяющихся через трубу 7, тогда как второй пик представляет долю ультразвуковых измерительных сигналов, распространяющихся через среду 10. Фиг.7 показывает ультразвуковые измерительные сигналы, возникающие в ненарушенном нормальном режиме измерения. Фиг.8 относится к случаю, когда среда 11, 12 связи значительно удалена от трубы 7, так что передача звука между ультразвуковыми преобразователями 3, 4 и трубой 7 слаба. Также здесь звуковая дорожка прервана. На фиг.8 видно, что амплитуды обоих ультразвуковых измерительных сигналов пропорционально уменьшаются по сравнению с нормальным режимом измерения. Это характерное свойство может быть использовано даже для принятия решения о том, вызвано ли демпфирование измерительных сигналов недостаточной связью ультразвуковых преобразователей 3, 4 или сильным демпфированием узла труба 7/среда 10. В экстремальном случае, когда связь совершенно прервана, вообще не возникает никакого измерительного сигнала. Ни распространяющийся через трубу 7 измерительный сигнал (первый пик на фиг.7), ни распространяющийся через среду 10 измерительный сигнал (второй пик на фиг.7) нельзя измерить.

На фиг.9 показана, кстати, та же характеристика сигнала, показанная на фиг.8. Правда, усиление на фиг.9 выбрано примерно на коэффициент 4 выше. Благодаря этому собственно измерительные сигналы лучше выделяются на фоне шума.

Согласно описанному выше выполнению, которое позволяет обнаружить недостаточную связь ультразвуковых преобразователей 3, 4 с трубой 7, в целях обработки ультразвуковых измерительных сигналов напрашиваются следующие действия. Заданные данные после установки расходомера Clamp-On (накладного) записывают в нормальном режиме. Затем фактические данные непрерывно сравнивают с заданными данными. Если в результате сравнения заданных данных с фактическими данными окажется, что амплитуда измерительных сигналов, распространяющихся через среду 10, с течением времени уменьшается сильнее, чем амплитуда измерительных сигналов, распространяющихся через трубу 7, то это однозначно указывает на то, что ошибка имеет свою причину в передаче через узел труба 7/среда 10. Если же, напротив, уменьшаются амплитуды обоих измерительных сигналов, то это ясно указывает на то, что связь между ультразвуковым преобразователем 3, 4 и трубой 7 стала хуже. В принципе, можно сказать, что для обнаружения ошибки в узле труба 7/среда 10 или в связи между ультразвуковым преобразователем 3, 4 и трубой 7 наилучшим образом подходит изменение соотношения амплитуд измерительных сигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ ОБЪЕМНОГО И/ИЛИ МАССОВОГО РАСХОДА СРЕДЫ | 2003 |

|

RU2289792C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ ПРОТОЧНОГО РАСХОДА ОБЪЕМА И/ИЛИ МАССЫ ИЗМЕРЯЕМОЙ СРЕДЫ | 2005 |

|

RU2354938C2 |

| СПОСОБ КАЛИБРОВАНИЯ УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА И НАСТРОЕЧНЫЙ ДАТЧИК (ВАРИАНТЫ) | 2004 |

|

RU2330247C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ ПАРАМЕТРА ПРОЦЕССА | 2006 |

|

RU2386928C2 |

| РАСХОДОМЕР ЖИДКИХ И ГАЗОВЫХ СРЕД В НАПОРНЫХ ТРУБОПРОВОДАХ | 2009 |

|

RU2411456C1 |

| РАСХОДОМЕР ЖИДКИХ СРЕД В БЕЗНАПОРНЫХ ТРУБОПРОВОДАХ | 2010 |

|

RU2478917C2 |

| АКУСТИЧЕСКИЙ РАСХОДОМЕР | 2012 |

|

RU2586403C2 |

| АКУСТИЧЕСКИЙ РАСХОДОМЕР И СПОСОБ ОПРЕДЕЛЕНИЯ ПОТОКА В ОБЪЕКТЕ | 2013 |

|

RU2638908C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО ИЛИ ВЕСОВОГО РАСХОДА СРЕДЫ | 2006 |

|

RU2378620C2 |

| РАСХОДОМЕР ЖИДКИХ И ГАЗОВЫХ СРЕД В НАПОРНЫХ ТРУБОПРОВОДАХ | 2010 |

|

RU2496113C2 |

Расход протекающей через трубу среды измеряют ультразвуковым расходомером с двумя накладными ультразвуковыми преобразователями. Полученные в данный момент фактические измерительные сигналы или соответствующие фактические данные измерений сравнивают с хранящимися в памяти заданными измерительными сигналами или заданными данными измерений для вывода о том, каким источником ошибки - в измерительном устройстве (расходомере) или в системе: «труба-протекающая среда», вызвано отклонение. Выдают сообщение при возникновении отклонения между заданными и фактическими измерительными сигналами (данными измерений), лежащего вне заданного допустимого значения. В варианте осуществления измерительный сигнал описывают посредством выведенного соответствующего условного обозначения. Изобретение упрощает определение причины возникновения ошибки измерения. 2 н. и 7 з.п. ф-лы, 9 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19625667 A1, 02.01.1998 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАЛИБРОВОЧНОЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 1995 |

|

RU2082951C1 |

| БИРГЕР Г.И | |||

| и др | |||

| Ультразвуковые расходомеры | |||

| - М.: Металлургия, 1964, с.343. | |||

Авторы

Даты

2008-02-10—Публикация

2003-11-17—Подача