Изобретение относится к области измерительной техники и может быть применено в теплометрии.

Одним из наиболее известных и распространенных способов является способ контроля сварных соединений методом рентгенографии, заключающийся в просвечивании проникающим излучением на радиографическую пленку контролируемого изделия и образца-имитатора с установленными на них эталонами с канавками различной глубины (см. патент РФ №2004119398).

Данный метод является сложным и требует соблюдения специальных мер безопасности.

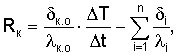

Наиболее близким к предлагаемому изобретению является способ контроля качества соединений, заключающийся в том, что в теплоизолированном корпусе создают тепловой поток путем нагревания одной торцевой поверхности контактного образца и охлаждения его противоположной торцевой поверхности (см. патент РФ №2170924). Контактный образец создают из контрольного стационарно установленного в теплоизолированном корпусе монолитного образца и многослойного пакета, замеряют разность температур на рабочих поверхностях контрольного образца и между нагреваемой поверхностью контрольного образца и охлаждаемой поверхностью многослойного пакета, а величину контактного термического сопротивления рассчитывают по формуле:

где Rк - контактное термическое сопротивление;

λк.о, δк.о - коэффициент теплопроводности и толщина контрольного образца соответственно;

λi, δi - коэффициент теплопроводности и толщина i-го образца многослойного пакета соответственно;

ΔT - перепад температуры между нагреваемой поверхностью контрольного образца и охлаждаемой поверхностью многослойного пакета;

Δt - перепад температуры на рабочих поверхностях контрольного образца.

Недостатком данного способа является сложность предлагаемой установки и предлагаемого метода проведения расчета.

Целью заявляемого изобретения является повышение эффективности и точности контроля сварных соединений.

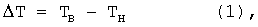

Поставленная цель изобретения достигается тем, что в способе контроля качества соединений, заключающемся в том, что в теплоизолированном корпусе создают тепловой поток путем нагревания одной торцевой поверхности каждого образца и охлаждения их противоположных торцевых поверхностей, рассматривают сварной образец и эталонный сплошной, аналогичный по геометрическим размерам и материалу сварному, предварительно у одного из образцов вычисляют площадь торца, который нагревают, на боковой поверхности сварного образца устанавливают термопары таким образом, чтобы замерить температуру над сварным швом и под эти швом, на аналогичном уровне и высоте, на боковой поверхности устанавливают термопары на эталонном сплошном образце, замеряют температуры в обоих образцах и определяют перепады температур в каждом образце, вычисляют перепад температур в сварном шве по формуле

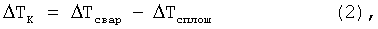

ΔТК=ΔТсвар-ΔТсплош,

где ΔТсвар - перепад температур в сварном образце,

ΔТсплош - перепад температур в сплошном образце,

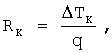

далее по известному значению теплового потока q определяют величину контактного термического сопротивления в этом шве по формуле

где ΔТК - перепад температуры в сварном шве;

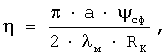

q - плотность теплового потока, пропускаемого через образцы, затем определяют фактическую зону контакта по формуле:

где а - относительная площадь контакта,

λМ - теплопроводность материала,

ψсф - коэффициент дискретности контакта,

сравнивают ее с общей площадью торца, через который проходит тепловой поток, и по этому сравнению судят о качестве сварного соединения.

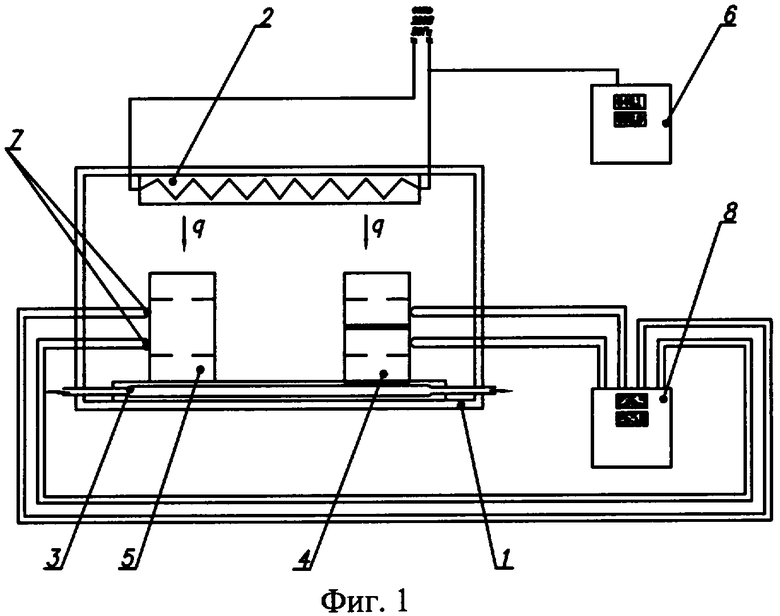

На фиг.1 изображена принципиальная схема установки предлагаемого способа.

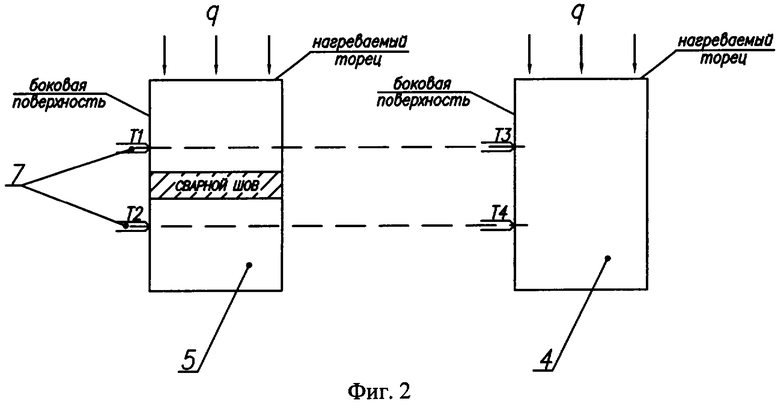

На фиг.2 изображен принцип установки термопар на образцах и подвод тепла к ним.

Устройство включает в себя теплоизолированный корпус 1, тепловой электронагреватель 2, холодильник 3, сварной образец 4, эталонный сплошной образец 5, регулятор теплового электронагревателя 6, термопары 7 и устройство контроля температуры 8.

В теплоизолированном корпусе 1 размещают вверху тепловой электронагреватель 2, а внизу этого корпуса размещают холодильник 3.

Располагают их таким образом, чтобы между ними можно было расположить два образца: сварной 4 и эталонный сплошной 5. Образцы размещаются так, чтобы к одному торцу каждого из образцов подводился тепловой поток, а противоположный торец каждого из образцов охлаждался.

Эталонный сплошной образец 5 необходим для вычисления потери тепла в самом образце, перепада температур за счет поглощения тепла, то есть потерь тепла в самом материале, без наличия в нем сварного шва.

Тепловой электронагреватель 2 контролируется и управляется регулятором 6. На боковой поверхности каждого образца закрепляют термопары 7. Эта боковая поверхность у каждого из двух образцов перпендикулярна торцу, к которому подводят тепловой поток, и соответственно также перпендикулярна торцу, который охлаждают. Термопары 7 закрепляются следующим образом. На сварном образце 4 закрепляют так, чтобы измерить температуру над сварным швом (при прохождении теплового потока до сварного шва) и под сварным швом (при прохождении теплового потока после сварного шва). На таком же аналогичном уровне и высоте относительно уровня установки термопар на сварном образце закрепляют термопары 7 на эталонном сплошном образце 5. Все термопары подключают к устройству контроля температуры 8, которое показывает температуры всех этих термопар.

Тепловым электронагревателем 2 создают тепловой поток, который одновременно подводится к торцу каждого из образцов. Противоположный торец каждого из образцов охлаждается с помощью холодильника 3.

Способ реализуется следующим образом.

В теплоизолированный корпус 1 между тепловым электронагревателем 2 и холодильником 3 помещают два образца: сварной 4 и эталонный сплошной 5, аналогичный по габаритным размерам и материалу сварному.

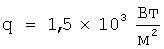

Предварительно у одного из образцов сварного 4 или эталонного сплошного 5 (не имеет значения у какого именно, т.к. они идентичны по геометрическим размерам) вычисляют площадь торца, к которому будут подводить тепловой поток. На сварном образце 4 закрепляют термопары над сварным швом и под ним. На таком же аналогичном уровне и высоте закрепляют термопары на эталонном сплошном образце 5. Термопары 7 подключают к устройству контроля температуры 8, которое показывает температуру каждой термопары, участвующей в измерении. Тепловым электронагревателем 2 создают тепловой поток q, который подводят к торцам обоих образцов. Тепловой поток изначально известен и контролируется регулятором 6, к которому подключен тепловой электронагреватель 2. Для повышения точности эксперимента его значение обеспечивают q≥103 Вт/м2. Именно при прохождении таких величин становятся более значительными перепад температур и величина контактного термического сопротивления.

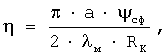

Подаваемый тепловой поток q нагревает торцы обоих образцов и проходит через испытуемые образцы. Противоположные торцы обоих образцов охлаждают с помощью холодильника с целью избежания перетоков тепла и перегрева образцов и самой теплоизолированной камеры 1. С помощью термопар, закрепленных к боковым поверхностям испытуемых образцов, измеряют температуры. По температурам, измеренным термопарами, вычисляют перепады температур ΔT в обоих образцах по формуле

где ТB - температура верхней части образца (на уровне над сварным швом),

ТH - температура нижней части образца (на уровне под сварным швом).

После определения перепада температур в обоих образцах находят перепад температур в зоне контакта по формуле

где ΔТсвар - перепад температур в сварном образце;

ΔТсплош - перепад температур в сплошном образце.

Зная величину теплового потока q, вычисляют величину контактного термического сопротивления (КТС) по формуле

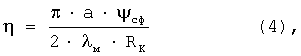

Далее определяется относительная площадь контакта сварного соединения по формуле

где а - относительная площадь контакта,

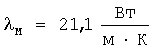

λM - теплопроводность материала,

ψсф - коэффициент дискретности контакта.

Полученная относительная площадь контакта сравнивается с площадью торца S, к которой подводится тепловой поток. Зная общую площадь S и площадь контактирования η в сварном образце, делают вывод о качестве сварного соединения.

В эксперименте, проведенном по предлагаемому способу, испытывали два образца. Сварной образец был изготовлен из двух сваренных цилиндров из материала Х18Н10Т, сплошной образец - аналогичный по габаритным размерам и материалу сварному.

Плотность теплового потока:

коэффициент теплопроводности материала:

коэффициент дискретности контакта: ψсф=0,989.

Были получены следующие результаты:

температура в сварном шве: ΔТК=550 К,

контактное термическое сопротивление:

относительная площадь контакта: 6,2·10-6 м.

По полученным результатам сделали вывод, что непровар примерно 20% и качество сварного соединения вполне приемлемое.

Преимуществами предлагаемого способа являются надежность и простота в эксплуатации. Не требуется специальных мер безопасности.

Повышается точность за счет получения численного значения общей площади и площади контактирования, которые с помощью полученных чисел дают более наглядное заключение о качестве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНЫХ ТЕРМИЧЕСКИХ СОПРОТИВЛЕНИЙ | 1999 |

|

RU2170924C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

| Способ определения теплопроводности материалов | 2015 |

|

RU2608334C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 2020 |

|

RU2755330C1 |

| Способ определения контактных термических сопротивлений | 1988 |

|

SU1583811A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ ПОКРЫТИЙ | 2015 |

|

RU2593650C1 |

| СПОСОБ СОВОКУПНОГО ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ РАЗНОРОДНЫХ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2752398C1 |

| Устройство для определения тепло-физичЕСКиХ ХАРАКТЕРиСТиК МАТЕРиАлОВ | 1978 |

|

SU800845A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2762534C1 |

Изобретение относится к области измерительной техники. На сварном образце закрепляют термопары над сварным швом и под ним. На таком же уровне закрепляют термопары на эталонном сплошном образце. Тепловым электронагревателем создают тепловой поток, который подводят к торцам обоих образцов. По температурам, измеренным термопарами, вычисляют перепады температур в обоих образцах и находят перепад температур в зоне контакта. Вычисляют величину контактного термического сопротивления и определяют фактическую зону контакта сварного соединения, которую сравнивают с площадью торца S, к которому подводится тепловой поток. И по этому сравнению судят о качестве сварного соединения. Технический результат - повышение эффективности и точности контроля качества сварных соединений. 2 ил.

Способ контроля качества соединений, заключающийся в том, что в теплоизолированном корпусе создают тепловой поток путем нагревания одной торцевой поверхности каждого образца и охлаждения их противоположных торцевых поверхностей, отличающийся тем, что рассматривают сварной образец и эталонный сплошной, аналогичный по геометрическим размерам и материалу сварному, предварительно у одного из образцов вычисляют площадь торца, который нагревают, на боковой поверхности сварного образца устанавливают термопары таким образом, чтобы замерить температуру над сварным швом и под этим швом на аналогичном уровне и высоте, на боковой поверхности устанавливают термопары на эталонном сплошном образце, замеряют температуры в обоих образцах и определяют перепады температур в каждом образце, вычисляют перепад температур в сварном шве по формуле

ΔТK=ΔТсвар-ΔTсплош,

где ΔТсвар - перепад температур в сварном образце;

ΔТсплош - перепад температур в сплошном образце,

далее по известному значению теплового потока q определяют величину контактного термического сопротивления в этом шве по формуле

где ΔТK - перепад температуры в сварном шве;

q - плотность теплового потока, пропускаемого через образцы, затем определяют фактическую зону контакта по формуле

где а - относительная площадь контакта;

λM - теплопроводность материала;

ψсф - коэффициент дискретности контакта, сравнивают ее с общей площадью торца, через который проходит тепловой поток и по этому сравнению судят о качестве сварного соединения.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНЫХ ТЕРМИЧЕСКИХ СОПРОТИВЛЕНИЙ | 1999 |

|

RU2170924C2 |

| RU 2004119398 А, 10.01.2006 | |||

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Устройство для теплового контроля изделий | 1972 |

|

SU444099A1 |

Авторы

Даты

2008-07-27—Публикация

2006-11-10—Подача