:тройство для КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ

(54) 5

ПРИ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1978 |

|

SU743816A1 |

| Устройство для контроля качества микросварки | 1980 |

|

SU942922A1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Установка для ультразвуковой микросварки | 1982 |

|

SU1079386A1 |

| Способ регулирования процесса ультразвуковой сварки | 1976 |

|

SU575190A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Установка для ультразвуковой микросварки | 1983 |

|

SU1212740A1 |

Устройство относится к области микроэлектроники и может быть использовано при сборке Полупроводниковых приборов.

Известно ycTpoSfCfBo для контроля качества сварных соединений по изменению скорости амплитуды колебаний преобразователя Г

Недостатком этого устройства является то, что колебательная система должна обладать высокой чувствительностью к изменению механической, нагрузки на инструмент при сварке, которая не всегда является достаточной для нормальной работы устройства дозировки энергин. Кроме того, метод опенки качества соединений по О является косвенным, поскольку о качестве соединений судят По изменению одного из энергетических параметре процессаамплитуды колебаний шструмента.

Известно устройство для контроля качества соединений при улм-развуковой )«1нкросварке преимущественно проволочных выводов с пленками на полупроводникойых материалах, содержащее датчик ймплнтуды колебаний сварного наконечника, датчик температуры зоны сварки, датчик деформации присоединенного про водника, ультразвуковой генератор Hi последовательно соединенные дифференциатор, компаратор, реяе времени, выход которого подключен к входу упыгразЬукового генератора 2.

Недостатком известного устройства является то, что качество соединений по уровню сигнала амплитуды можно контролировать только для конкретньрс значений п1зраметров процесса - мощности в усилия нагружения инструмента. В случае взмененнятехвопогЁчв:кшс режимо или свойств бварвваемых материалов необходимо корректировать уройень срабатывания порогового устройства для отключения ультразвукового генератора. Так, с увеличением мощности амплитуда колебаний увеличивается, но поскольку отдотючение произойдет по за1инее выс«тДбленному уровню сигнала, то сварка завершштся несколько позже, и деформация присоединяемого ттроводника будет повышенной...

Цельюизобретения является повышение качества сварных соединений.

Поставленная цель достигается тем, что в устройство контроля качества соединений введен блок вычисления удельной прочнсютй сварных соединений на .срез, к входам которого подключены датчики температуры, деформации и амплитуды колебаний, а выход блока подключен к Входу дифференциатора.

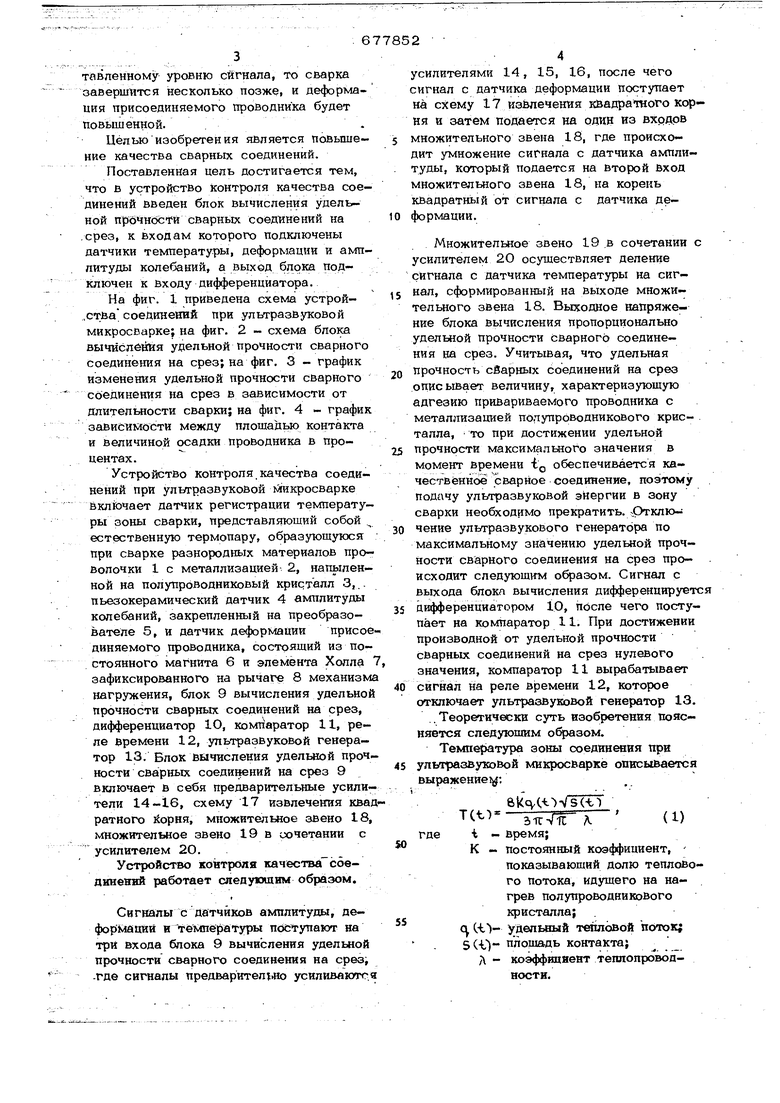

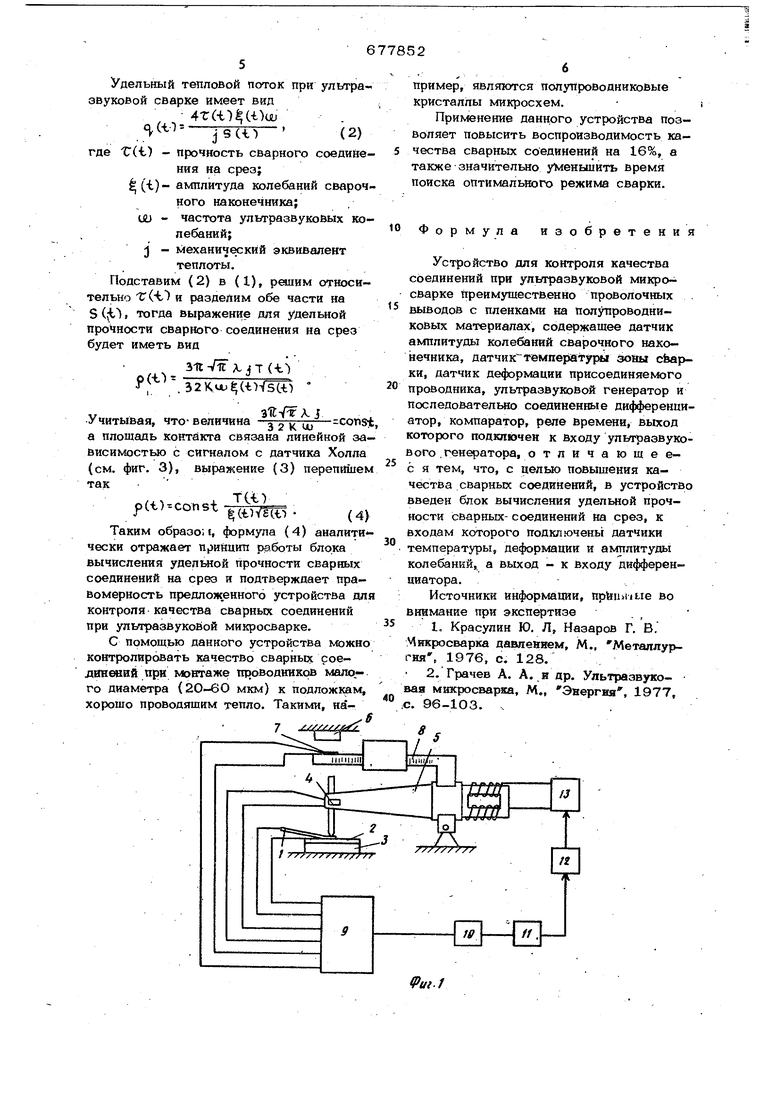

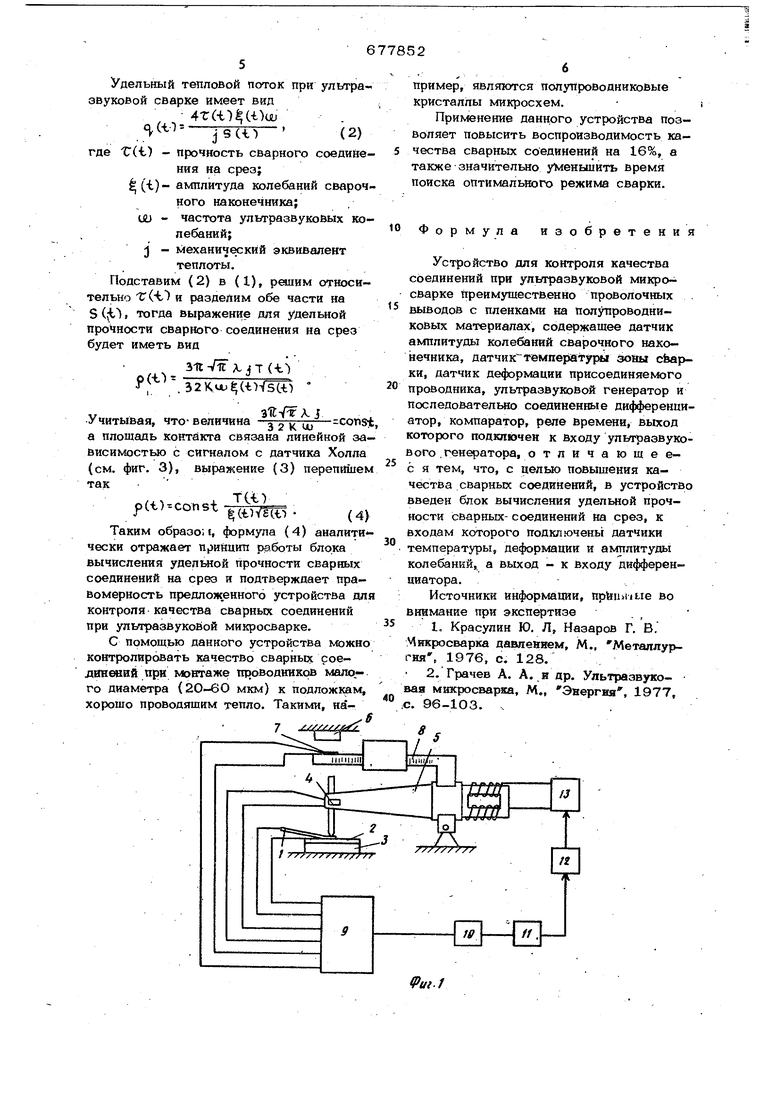

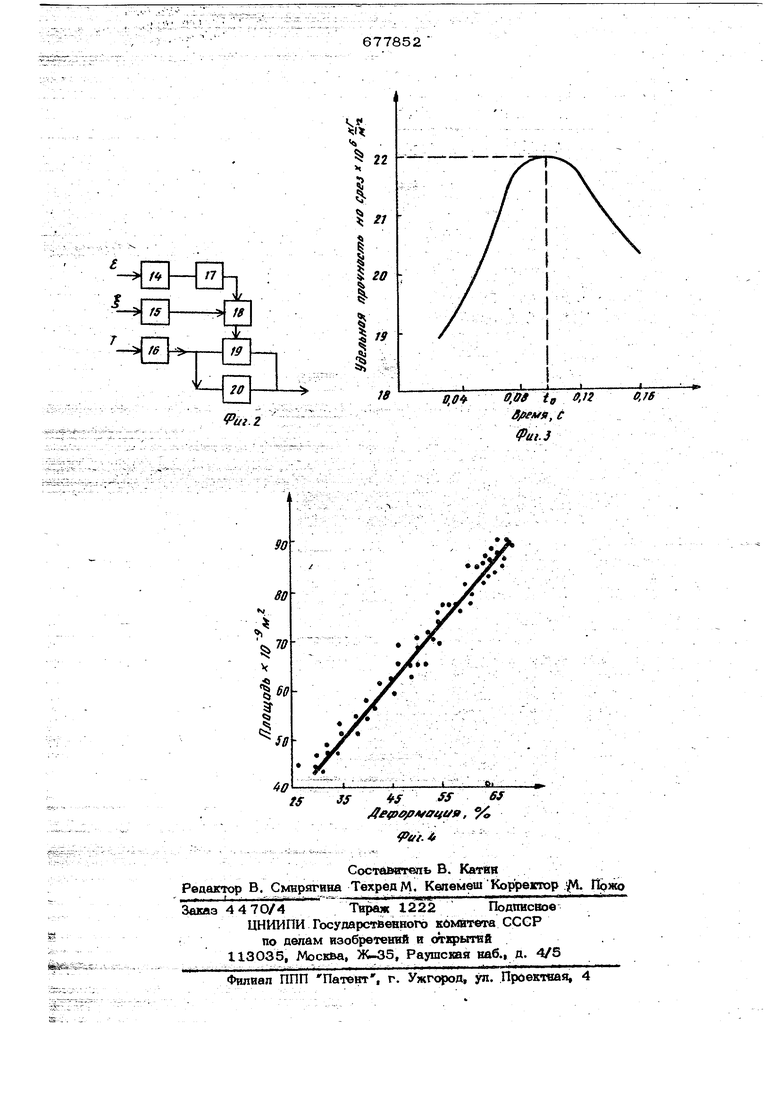

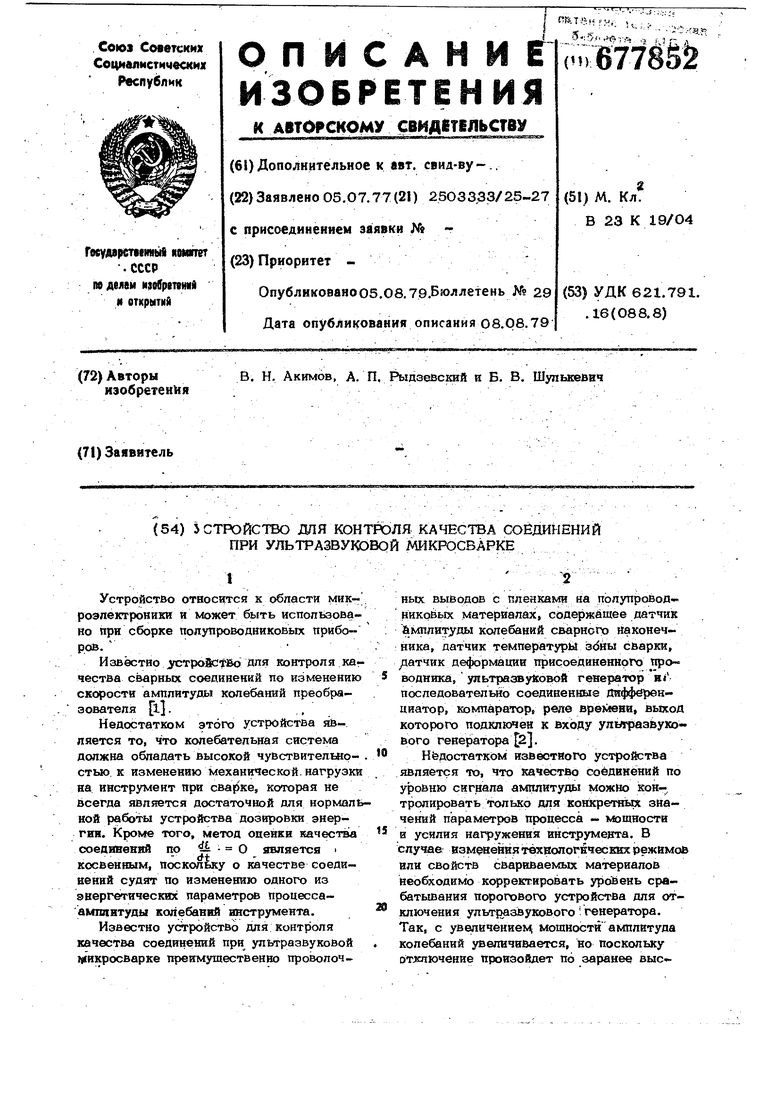

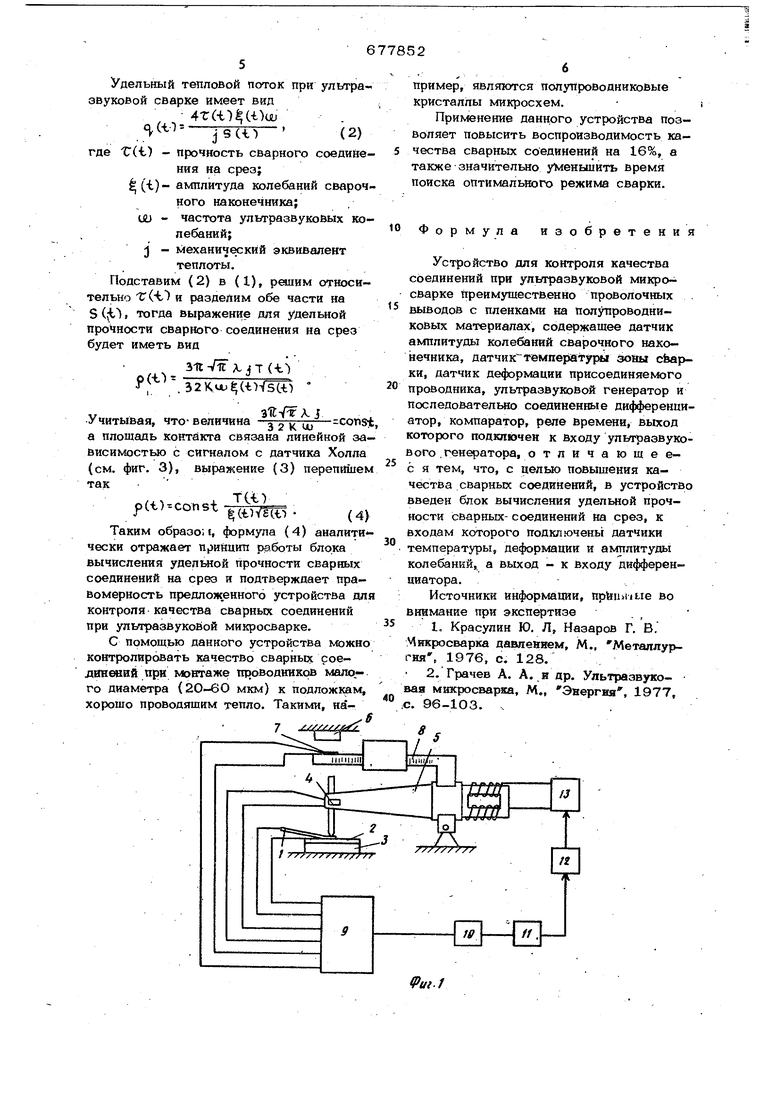

На фиг. 1 приведена схема устрой,ства соединений при улыгразвутсовой микросварке; на фиг, 2 - схема блока вычйспеййя удельной прочности сварного Соединения на срез; на фиг. 3 - график изменения удельной прочности сварного соединения на срез в зависимости от длительности сварки; на фиг. 4 - график зависимости между плошадыо контакта и величиной осадки проводника в процентах.

Устройство контроля качества соединений при ультразвуковой йикросварке бклйэчает датчик регистрации температуры зоны сварки, представляющий собой естественную термопару, образующуюся при сварке разнородных материалов проволочки 1 с металлизацией 2, напь1лен- ной на полупроводниковый кристалл 3,.. пьезокерамический датчик 4 амплитуды колебаний, закрепленный на преобразователе 5, и датчик деформации присоединяемого проводника, состоящий из постоянного магнита 6 и элемента Холла зафиксированного на рычаге 8 механизм нагружения, блок 9 вычисления удельной прочности сварных соединений на срез, дифференциатор 10, комттаратор 11, реле времени 12, ультразвуковой генератор 13. Блок вычисления удельной прочности сварных соединений на срез 9 включает в себя предварительные усилители 14-16, схему 17 извлечения квадратного йорня, множительное звено 18, кшожительное звено 19 в сочетании с усилителем 20.

Устройство контроля качества соединевий работает следующим образом.

Сигналы с датчиков амплитуды, дефог маций и температуры поступают на три входа блока 9 вычисления удельной прочности сварного соединения на срез; .где сигналы предварител| но усиливаютс.я

усилителями 14, 15, 16, после чего сигнал с датчика деформации поступает на схему 17 извлечения к&адратного корня и затем Подается на один из вхрдрв

множительного звена 18, где происходит умножение сигнала с датчика амплитуды, который подается на второй Вход множительного звена 18, на корень квадратный от сигнала с датчика деформации.

Множительное звено 19 ,в сочетании с усилителем 2О осуществляет деление сигнала с датчика температуры на сигнал, сформированный на выходе множительного звена 18. Выходное напряжение блока вычисления пропорционально удельной прочности сварного соединения на срез. Учитывая, что удельная

прочность сЁарных соединений на срез описывает величину, характеризующую адгезию привариваемого проводника с металлизацией по.пупроводникового кристалла, то при достижении удельной

прочности максимального значения в момент времени i: обеспечивается качественное сварное соепинение, поэтому подачу ультразвуковой энергии в зону сварки необходимо прекратить. РТКЛЮ-;

чение улы-развукового генератора по максимальному значению удельной прочности сварного соединения на срез происходит следующим образом. Сигнал с выхода блока вычисления дифференцируется

дифференциатором 10, после чего поступает на компаратор 11. При достижении производной от удельной прочности сварных соединений на срез нулевого значения, компаратор 11 вырабатывает

сигнал на реле времени 12, которое отключает ультразвуковой генератор 13. . Теоретически суть изобретения поясняется следующим офазом.

Температура зоны соединения при

ультразвуковой микросварке описывается выражение ;

(1) где i - время;

К - постоянный коэффициент, показывающий долю теплового Потока, идзтцего на нагрев Полупроводникового кристалла;

( CiV удельный тепловой пспок; 5 (О площадь контакта;

Л - коэффициент теплопроводности. Удельный тепповой поток при yntvrpaзвуковой сварке имеет вид 4r(i)U)uu. .Я - jSCi-) (2) где TCi) - прочность сварного соединения на срез; (i)- амплитуда колебаний свароч ного наконечника; -частота улы-развуковых колебаний;-механический эквивалент теплоты. Подставим (2) в (1), решим относительно TC-i) и разделим обе части на S(t), тогда выражение для удельной прочности сварного соединения на срез будет иметь вид ,TaV . 32Ku(i)iSOt) 3t-/ X J Учитывая, ЧТО величина cCOllS 3 2 К Uj а плошадь контакта связана линейной зависимостью с сигналом с датчика Холла (см. фиг. 3), выражение (3) перепишем p(t)-const (tWsa (4) Таким образо; I, формула (4) аналити ческн отражает принцип рэ.боты блока вычисления удельной прочности сварных соединений на срез и подтверждает правомерность предлож.енного устройства дл контроля качества сварных соединений при ультразвуковой микросварке. С помощью данного устройства можно контролировать качество сварных соединений при монтаже проводников малого диаметра (20-60 мкм) к подложкам, хорошо проводящим тепло. Такими, на7пример, являются полупроводниковые кристаллы микросхем. Применение данного устройства позволяет повысить воспроизводимость качества сварных соединений на 16%, а также значительно у леньшить время поиска оптимального режима сварки. Формула изобретения Устройство для контроля качества соединений при ультразвуковой микросварке Преимущественно проволочных выводов с пленками на полупроводниковых материалах, содержащее датчик амплитуды колебаний сварочного наконечника, датчик температуры зоаы сЬарки, датчик деформации присоединяемого проводника, ультразвуковой генератор и последовательно соединенные дифференциатор, компаратор, репе времени, выход которого подключен к входу ультразвукового .генератора, отличающеес я тем, что, с целью повышения качества сварных соединений, в устройство введен блок вычисления удельной прочности сварных- соединений на срез, к входам которого подключены датчики температуры, деформации и амплитуды колебаний, а выход - к входу дифференциатора. Источники информации, npfefiutiue во внимание при экспертизе I, Красулин Ю. Л, Назаров Г. В. Мнкросварка давлением, М., Металлургия, 1976, с. 128. 2. Грачев А. А. и др. Ультразвуковая микросварха, М., Энергия, 1977, . 96-1ОЗ. ч.

0,.Og to ff,f20,J6

,c

Фиг.З

Авторы

Даты

1979-08-05—Публикация

1977-07-05—Подача