Изобретение относится к литейному производству и может быть использовано для получения оболочковых бескремнеземных керамических форм в процессе литья по выплавляемым моделям для изготовления отливок из жаропрочных сплавов на основе никеля, кобальта, титана, ниобия, хрома с направленной и монокристаллической структурами.

Известна суспензия, содержащая алкоксиалюмооксановое связующее в количестве 9-23 мас.%, этилсиликатное связующее (ЭТС-40) в количестве: 5,0-20,0 мас.%, органический растворитель в количестве 12-30 мас.%, дистенсиллиманит - остальное [Патент РФ №1778944].

Известна суспензия для изготовления оболочковых форм по выплавляемым моделям, включающая алкоксиалюмооксан 4-8 мас.%, стабилизатор 2-4 мас.%, органический растворитель 19-21 мас.%, активатор - порошок металла IIIa, IVa, Va групп или его оксид; огнеупорный наполнитель - остальное [Пат. РФ №2082535].

Известна керамическая суспензия, содержащая оксид алюминия 33,3-34 масс %, оксид кремния (IV) 20,1-21,4 масс%, карбоксиметилцеллюлозу 4,9-5,5 масс %, карбонат кальция 0,4-0,5 масс.%, оксид железа или оксид кобальта 0,25-0,35 масс % растворитель 38-40 масс.% [Патент США 5,395,437].

Известна суспензия, содержащая алкоксиалюмооксановое связующее в количестве 9-23 мас.%, этилсиликатное связующее (ЭТС-40) в количестве: 5,0-20,0 мас.%, органический растворитель в количестве 12-30 мас.%, дистенсиллиманит - остальное [Патент РФ №1778944].

Недостатком этих суспензий является низкая прочность получаемых из них оболочковых форм при высоких температурах (σв изг 1700°С=5-6 кг/см2), а также наличие взаимодействия контактного слоя оболочковых форм с расплавленным металлом (0,6-0,8 мм). Взаимодействие формы с металлом объясняется наличием оксида кремния (IV). Поскольку бескремнеземное связующее содержится только в первом и во втором слое формы, то эффект оно дает только при равноосном литье. При литье лопаток из современных сложнолегированных жаропрочных сплавов с направленной и монокристаллической структурами избежать взаимодействия полностью не удается по причине того, что керамическая форма находится при температуре 1600°С и больше в течение 2-3 ч. При такой выдержке оксид кремния (IV) диффундирует в первые слои оболочки и вступает во взаимодействие с расплавленным металлом.

Наиболее близкой к предлагаемому изобретению по составу и назначению является суспензия для изготовления керамических форм по выплавляемым моделям, имеющая следующий химический состав (мас.%):

[Патент РФ №1838986].

Недостатком этой суспензии является то, что керамическая форма, выполненная из нее, обладает недостаточно высокой прочностью при температуре выше 1600°С и большой зоной взаимодействия формы с жаропрочным сплавом, что не позволяет использовать ее для получения отливок с направленной и монокристаллической структурой.

Технической задачей предлагаемого изобретения является повышение качества керамических форм за счет повышения их прочности при высокой температуре и уменьшения зоны взаимодействия форм с жаропрочным сплавом на границе металл - форма до 0,01-0,08 мм.

Поставленная техническая задача решается тем, что предложена суспензия для изготовления керамических форм по выплавляемым моделям, включающая алюмоорганическое связующее, органический растворитель и электрокорунд в качестве огнеупорного наполнителя, отличающаяся тем, что в качестве алюмоорганического связующего она содержит алкоксиалюмооксановые олигомеры общей формулы:

RO[{-Al[OR]-O-}m·{-Al[OR*]-O-}k]nH,

где R=CnH2n+1; R*=CHC(O)CnH2n+1; n=2; m=0,5; k=0,5,

и дополнительно содержит порошок алюминия и/или хрома и технологическую добавку при следующем соотношении компонентов, мас.%:

В качестве технологической добавки суспензия содержит порошки AlN, Cr3С2, Cr3О3·Al2О3, Cr2О3 или их смеси.

Применение порошков алюминия и (или) хрома позволяет повысить прочность керамических форм после прокалки, не изменяя основного состава керамических форм. При прокалке порошки алюминия и/или хрома окисляются до соответствующих оксидов и хорошо спекаются с огнеупорным наполнителем. Оксид хрома образует непрерывный ряд твердых растворов в оксиде алюминия огнеупорного наполнителя. Тем самым происходит прочное спекание зерен электрокорунда между собой. Следует отметить, что оксид хрома и/или оксид алюминия, образуя твердый раствор на поверхности зерен электрокорунда, повышает огнеупорность границ спекшихся зерен электрокорунда на 150-200° (огнеупорность образовавшегося оксида между зернами корунда повышается до 2200-2250°С). Введение технологической добавки в огнеупорный наполнитель повышает огнеупорность форм до 2300-2350°C, так как температуры плавления технологических добавок выше температуры плавления огнеупорного наполнителя.

Порошки технологической добавки при прокалке совместно с порошком алюминия и/или хрома очень хорошо спекаются с образовавшимися оксидами порошков за счет образования твердых растворов. Таким образом, образуется плотно спеченная керамическая форма, как одно целое. Нитрид алюминия при прокалке образует оксинитрид алюминия, который хорошо спекается с огнеупорным наполнителем. Т.к. технологические добавки входят в состав спеченной формы и имеют более высокие температуры плавления, то соответственно повышается общая огнеупорность прокаленных керамических форм. Таким образом, повышается рабочая температура форм до 1700°С.

Механизм действия алюмоорганического связующего следующий: при комнатной температуре и повышенной влажности происходит испарение растворителя, алюмоорганическое связующее необратимо твердеет, причем происходит разрыв химических связей с образованием мелкодисперсного оксида алюминия, который при спекании играет роль связующего, способствуя плотному спеканию зерен электрокорундового наполнителя между собой.

Пример осуществления.

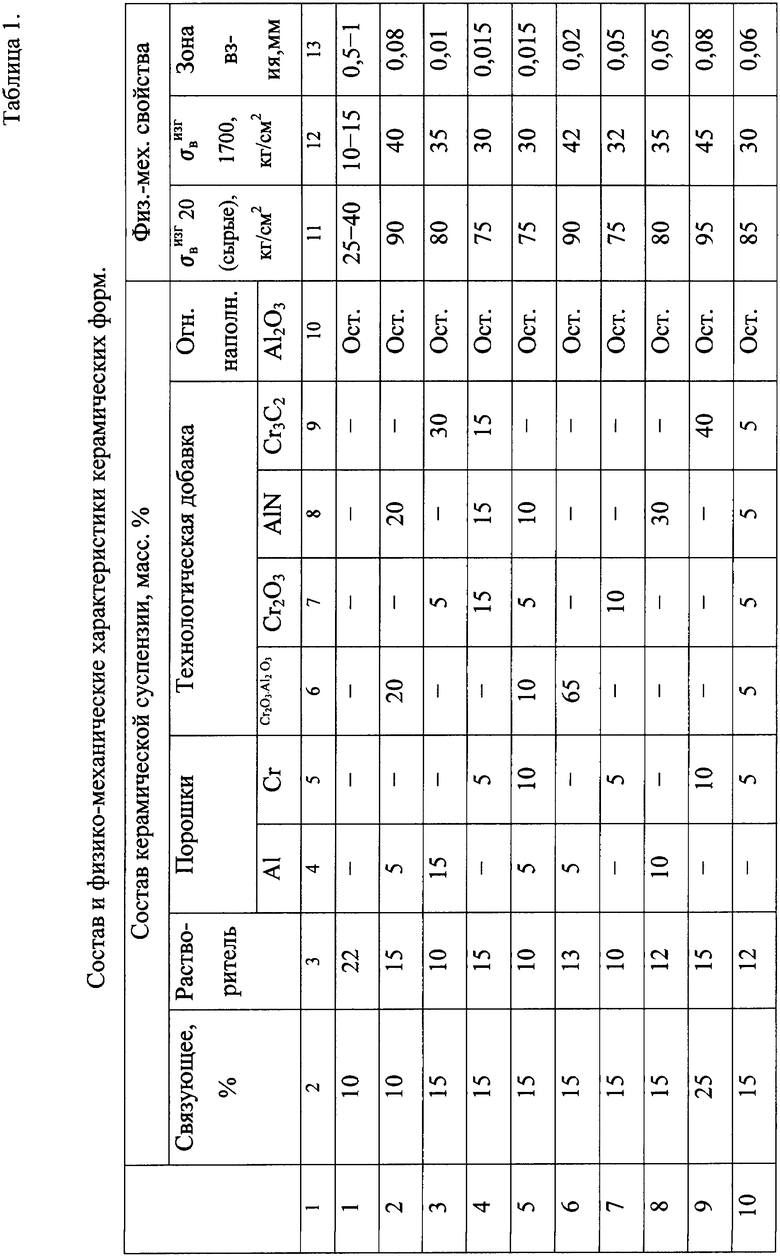

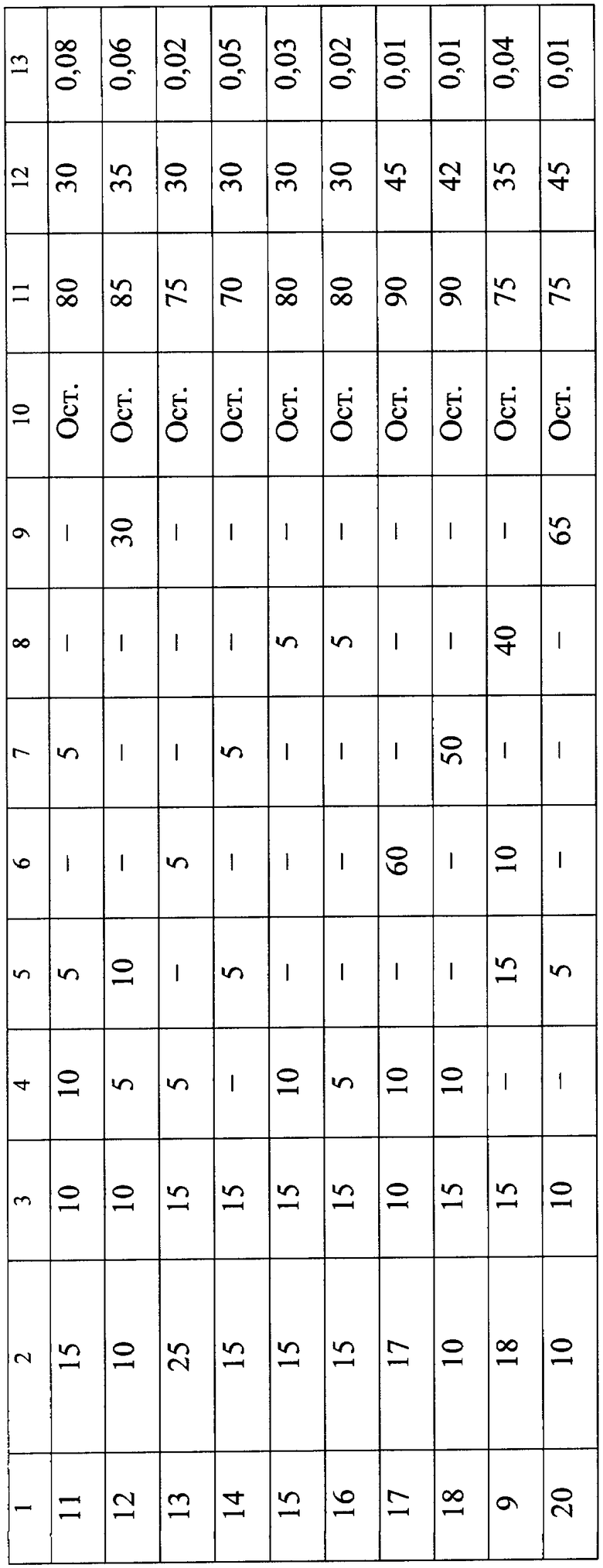

Изготовление керамических форм производили по принятой технологии литья по выплавляемым моделям. Брали блок выплавляемых моделей (турбинная лопатка) и готовили керамическую суспензию состава, приведенного в таблице 1. В качестве растворителя брали этиловый спирт.

Компоненты тщательно перемешивали, суспензию доводили до определенной вязкости и затем на модельный блок послойно наносили суспензию и обсыпку. Обсыпка осуществлялась крупными фракциями электрокорунда по принятой в промышленности технологии: первый слой - зерном электрокорунда №20 F 70, второй - зерном №40 F 46, третий и последующие слои оболочки зерном №63 F 30.

Оболочковая керамическая форма подвергалась сушке после нанесения каждого слоя, далее модель удалялась в автоклаве, форма прокаливалась при 1350°С в течение 4-6 часов и заливалась методом высокоградиентной направленной кристаллизации на установке УВНЭС-4 высокожаропрочным ренийсодержащим сплавом ВЖМ-1 (температура заливаемого металла составляет до 1700°С).

Такая же технология применялась и для получения суспензий, состав которых приведен в таблице 1, где: 1 - состав по прототипу, а 2-20 - предлагаемые составы. Как видно из таблицы, составы суспензий №№2-20 позволяют получать высокую прочность керамических форм при температуре 1700°С, теплопроводность, огнеупорность и, как следствие, высокую рабочую температуру формы. При всех составах суспензий (№№2-20) полученные формы отвечали повышенным требованиям по физико-механическим характеристикам и величине зоны взаимодействия расплавленного жаропрочного сплава с формой и значительно превышали соответствующие характеристики прототипа (№1).

Таким образом, применение предлагаемой суспензии для изготовления керамических форм по выплавляемым моделям позволяют получать формы с высокими физико-механическими характеристиками и практически полным отсутствием зоны взаимодействия расплавленного жаропрочного сплава с керамической формой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2003 |

|

RU2245212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2285575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКОКСИАЛЮМОКСАНОВ, БЕСКРЕМНЕЗЕМНОЕ СВЯЗУЮЩЕЕ НА ИХ ОСНОВЕ | 2004 |

|

RU2276155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

Изобретение относится к литейному производству, в частности к получению отливок из жаропрочных сплавов на основе никеля, кобальта, титана, ниобия, хрома с направленной и монокристаллической структурами. Суспензия содержит, мас.%: алюмоорганическое связующее 10-25; органический растворитель 10-15; порошок алюминия и/или хрома 5-15; технологическая добавка 5-65; огнеупорный наполнитель - остальное. В качестве алюмоорганического связующего суспензия содержит алкоксиалюмооксановые олигомеры общей формулы: RO[{-Al[OR]-O-}m·{-Al[OR*]-O-}k]nН, где R - CnH2n+1; R* - CHC(O)CnH2n+1; n=2; m=0,5; k=0,5. В качестве технологической добавки суспензия содержит порошки AlN, Cr3С2, Cr2O3·Al2О3, Cr2О3 или их смеси. Достигается повышение качества керамических форм и устранение зоны взаимодействия расплавленного жаропрочного сплава с керамической формой. 1 з.п. ф-лы, 1 табл.

RO[{-Al[OR]-O-}m·{-Al[OR*]-O-}k]n·Н,

где R=CnH2n+1;

R*=CHC(O)CnH2n+1;

n=2;

m=0,5;

k=0,5,

и дополнительно содержит порошок алюминия и/или хрома и технологическую добавку при следующем соотношении компонентов, мас.%:

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1990 |

|

SU1838986A3 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

| SU 1778944 A1, 10.02.1997 | |||

| US 4132724 A, 02.01.1979. | |||

Авторы

Даты

2008-08-27—Публикация

2006-11-15—Подача