Изобретение относится к литейному производству, в частности к изготовлению керамических форм выплавляемым моделям для литья химически активных сталей и сплавов.

Целью изобретения является повышение качества керамической формы за счет снижения химического взаимодействия на границе металл-форма для ликвидации питтинг-дефектов при производстве отливок из химически активных сталей и сплавов методом литья по выплавляемым моделям.

Поставленная цель достигается тем, что суспензия, включающая связующее и наполнитель-электрокорунд, в качестве связующего материала содержит раствор алкоксиалюмоксана общей формулы:

( O)m где R CnH2n+1, n 2-4, m 2-5 при следующем соотношении компонентов, мас. Алкоксиалюмоксан 7-11 Растворитель 18-24 Электрокорунд Остальное

O)m где R CnH2n+1, n 2-4, m 2-5 при следующем соотношении компонентов, мас. Алкоксиалюмоксан 7-11 Растворитель 18-24 Электрокорунд Остальное

В качестве растворителя может использоваться любой, нерастворяющий модельную массу, органический растворитель или смесь растворителей.

В качестве огнеупорного наполнителя суспензия может содержать кроме электрокорунда, диоксид циркония, оксид магния и др. не содержащие оксид кремния огнеупорные материалы.

Эта суспензия обеспечивает отсутствие питтинг-дефектов на поверхности отливок из химически активных сталей и сплавов.

Приготовление суспензии осуществляют путем механического перемешивания наполнителя и связующего в течение 25-30 мин в емкости с мешалкой с плотно прилегающей крышкой (частота вращения крыльчатки 500 об/мин). Условия приготовления суспензии: температура помещения 20-25оС, влажность 60-80%

Наполнитель, вводимый в состав суспензии, подвергается предварительной прокалке при температуре 600оС в течение 2-х ч. Вязкость суспензии задается расчетным соотношением исходных компонентов. Выдержка суспензии после приготовления 15-20 мин для удаления пузырьков воздуха.

Изготовление керамических оболочек производится по общепринятой технологии литья по выплавляемым моделям, методом окунания-обсыпания. Первые один-три (лицевых) слоя керамической формы изготавливают на основе суспензии с алкоксиалюмоксановым связующим, а последующие слои с использованием этилсиликатного связующего.

Можно и целиком изготавливать формы на предлагаемой суспензии, но это приводит к удорожанию изготавливаемых изделий. Экспериментально установлено, что 1-3 слоев, нанесенных на модель, достаточно для полной ликвидации питтинг-дефектов. Выплавление модельной массы осуществляют в автоклаве.

Формы прокаливают при температуре 950оС в течение 3-12 ч.

Температура заливаемого металла до 1650оС.

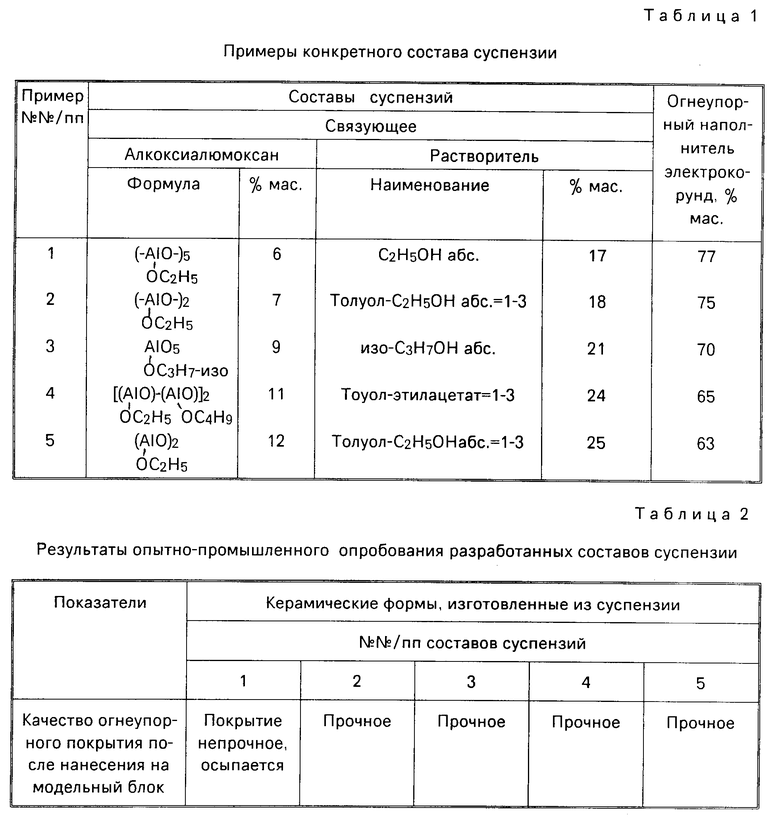

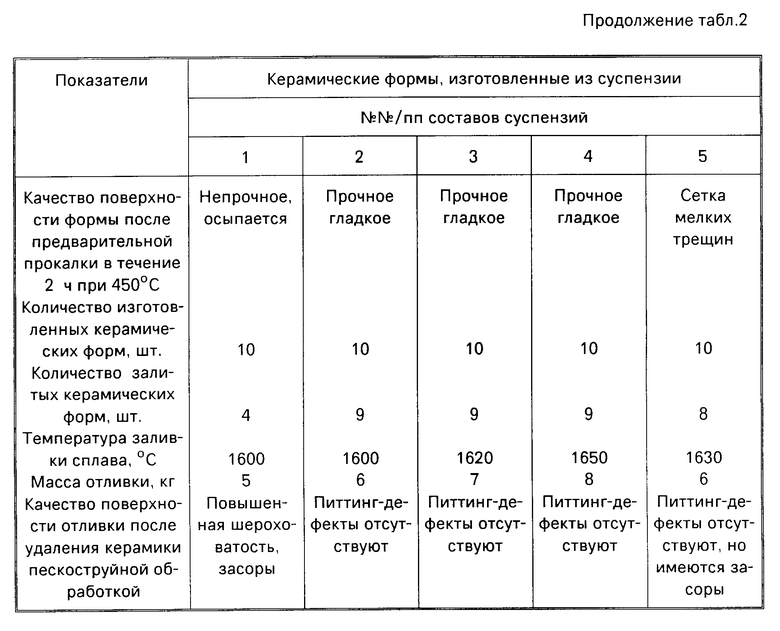

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. В связующее на основе алкоксиалюмоксана (6 мас. этоксиалюмоксана + 17 мас. С2Н5ОН абс.) вводят огнеупорный наполнитель (77 мас.) и перемешивают в закрытой емкости (частота вращения крыльчатки 500 об/мин) в течение 30 мин. Затем суспензию выдерживают 15 мин для удаления пузырьков воздуха. Изготовление керамических оболочек производят по общепринятой технологии литья по выплавляемым моделям, методом "окунания-обсыпания". Первые (лицевые) два слоя керамической формы изготавливают на основе суспензии с алкоксиалюмоксановым, связующим, последующие 5 слоев с использованием этилсиликатного связующего. Выплавление модельной массы осуществляют в автоклаве английской фирмы "Бойлерклав". Изготовленные 10 форм подвергают предварительной прокалке в течение 2 ч при 450оС. После предварительной прокалки для состава суспензии связующее 23 мас. наполнитель 77 мас. лицевое покрытие непрочное и осыпается. Далее формы прокаливают при 950оС в течение 8 ч и заливают металл при 1600оС. Керамическую оболочку удаляют пескоструйной обработкой. Оценка качества поверхности отливок визуальная. В данном случае наблюдается повышенная шероховатость и засоры на поверхности отливок (табл.2).

В табл. 1 приведены примеры конкретного состава суспензий для приготовления керамических форм. Формы, изготовленные из суспензий по табл.1, отличаются содержанием основных компонентов. Результаты опытно-промышленного опробования разработанных составов приведены в табл.2. Из анализа результатов, представленных в табл.2, следует отметить, что при низком содержании алкоксиалюмоксанового связующего в составе суспензии менее 7 мас. (в табл.1 пример 1) лицевой слой формы получается непрочным, склонным к осыпанию, что впоследствии приводит к браку по засорам отливок. Увеличением содержания алкоксиалюмоксана выше 11 мас. (см. табл.1 пример 5) может привести к образованию сетки мелких трещин и выкрашиванию кусочков покрытия, что также впоследствии приводит к браку по засорам отливок. Пример 6 (табл.1) выполнен по прототипу. Анализ качества поверхности отливки, изготовленной с использованием формы на этилсиликатном связующем, указывает на наличие "питтинг-дефектов" диаметром менее 1 мкм, рассредоточенных по поверхности отливки (см. табл.2).

Анализ качества поверхности деталей, залитых в формы, изготовленные с использованием алюмоксанового связующего (табл. 1, примеры 2-4), показал отсутствие питтинг-дефектов (табл.2, примеры 2-4).

Реализация изобретения позволяет увеличить показатели усталостных характеристик литейных материалов за счет ликвидации дефектов, способствующих концентрации напряжений, повысить коррозионную стойкость и улучшить гидравлические характеристики изделий, сократить примерно на 20% объем слесарных зачисток, необходимых для устранения питтинг-дефектов, а также упростить технологию приготовления суспензии за счет исключения стадии гидролиза и улучшить экологические показатели в цехе изготовления керамических форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2003 |

|

RU2245212C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2332278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

Изобретение относится к литейному производству, в частности, при изготовлении керамических форм по выплавляемым моделям для литья химически активных сталей и сплавов. Цель изобретения - повышение качества керамической формы за счет снижения химического взаимодействия на границе металл-форма для ликвидации питтинг-дефектов. Это достигается за счет использования в качестве связующего, содержит раствор алкоксиалюмоксана общей формулы  , где R = CmH2 n + 1 : n = 2 - 4, м = 2 - 5, при следующем соотношении ингредиентов, мас.%: алкоксиалюмоксан - 7 - 11, растворитель 18 - 24, электрокорунд - остальное.

, где R = CmH2 n + 1 : n = 2 - 4, м = 2 - 5, при следующем соотношении ингредиентов, мас.%: алкоксиалюмоксан - 7 - 11, растворитель 18 - 24, электрокорунд - остальное.

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ для производства отливок из химически активных сталей и сплавов, включающая связующее и электрокорунд, отличающаяся тем, что, с целью повышения качества керамической формы за счет снижения химического взаимодействия на границе металл-форма для ликвидации питтинг-дефектов, в качестве связующего материала суспензия содержит раствор алкоксиалюмоксана общей формулы

где R = CnH2 n + 1;

n = 2 - 4;

m = 2 - 5,

при следующем соотношении компонентов, мас.%:

Алкоксиалюмоксан - 7 - 11

Растворитель - 18 - 24

Электрокорунд - Остальное

| Патент США N 3933190, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Авторское свидетельство СССР N 1159313, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Суспензия для изготовления литейных керамических форм по выплавляемым моделям | 1980 |

|

SU908469A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-02-20—Публикация

1990-02-15—Подача