Изобретение относится к области литейного производства и может быть использовано для изготовления оболочковых керамических форм по выплавляемым восковым моделям при литье турбинных лопаток из жаропрочных сплавов на основе никеля с направленной и монокристаллической структурами.

К керамической форме по выплавляемым моделям при литье турбинных лопаток из жаропрочных сплавов на основе никеля с направленной и монокристаллической структурами предъявляются самые высокие требования по прочности, огнеупорности и деформационной устойчивости. Предметом особого внимания является наличие на отливках турбинных лопаток такого дефекта, как пригар, являющегося результатом длительного взаимодействия расплавленного металла с лицевым слоем литейной формы.

Известен состав керамической суспензии, используемой для изготовления оболочковых форм по выплавляемым моделям при производстве отливок с направленной структурой, содержащий раствор гидролизованного этилсиликата (20-40 мас. %), алюминиевый порошок (1,5-8 мас. %), перхлорат калия (0,1-1,0 мас. %) и огнеупорный наполнитель - остальное (Авторское свидетельство SU №1238880, В22С 1/16, публ. 23.06.1986). Недостатками указанного технического решения являются: во-первых, высокая себестоимость изготовления форм из-за ограниченного срока живучести этилсиликатной керамической суспензии и значительных безвозвратных потерь материалов; во-вторых, процесс характеризуется экологической вредностью и пожарной опасностью из-за использования легкоиспаряющихся органических жидкостей и аммиака; в-третьих, технологические трудности при использовании этилсиликатной суспензии в автоматизированном процессе изготовления форм.

Известен состав суспензии для изготовления керамических форм по выплавляемым моделям для получения отливок из жаропрочных сплавов на основе никеля, кобальта, титана, ниобия, хрома с направленной и монокристаллической структурами (Патент RU №2332278, В22С 1/20, публ. 27.08.2008). Суспензия содержит алюмоорганическое связующее (10-25 мас. %), органический растворитель (10-15 мас. %), порошок алюминия и/или хрома (5-15 мас. %), технологическую добавку (5-65 мас. %), огнеупорный наполнитель в виде порошков электрокорунда - остальное. Обсыпка каждого слоя суспензии производится зернистым электрокорундом по принятой в промышленности технологии. Указанный состав бескремнезёмной литейной формы обеспечивает прочность при температуре 1700°С до 4,5 МПа и способствует снижению величины пригара до 10…80 мкм.

Недостатками данной бескремнезёмной корундовой суспензии являются: во-первых, отсутствие промышленного выпуска алюмоорганических связующих; во-вторых, высокая стоимость производства опытных партий алюмоорганического связующего; в-третьих, не указан режим обжига форм и сроки живучести суспензий при введении в них технологических добавок и порошка алюминия; в-четвёртых, сушка каждого слоя корундовой суспензии на алюмоорганическом связующем производится в условиях повышенной влажности воздуха, что неприемлемо для серийного производства.

Известен способ изготовления бескремнезёмных керамических форм для точного литья по выплавляемым моделям при производстве особо ответственных отливок из жаропрочных и тугоплавких металлов с направленной и монокристаллической структурами (Патент RU №2411104, В22С 9/04, публ. 2009). Способ изготовления бескремнезёмных керамических форм предусматривает использование огнеупорной керамической суспензии следующего состава: алюмоорганическое связующее (10-25 мас. %), алюминиевый порошок АСД-4 (7 мас. %), огнеупорный наполнитель в виде порошков электрокорунда - остальное. Обсыпка каждого слоя суспензии производится зернистым электрокорундом по принятой в промышленности технологии, сушка каждого керамического слоя производится в две стадии. На первой стадии используется камера с повышенной влажностью воздуха (не менее 95%) при выдержке в камере для первого слоя 1 час, для второго слоя 2 часа, для остальных 4-6 часов. На второй стадии проводится конвекционная сушка до равновесного с окружающей средой влагосодержания. Прокаливание вытопленных керамических форм производят при температуре 1000-1350°С в течение 4-6 часов. Пригар на отливках, полученных в бескремнезёмных керамических формах полностью отсутствует.

Недостатками данной бескремнезёмной корундовой суспензии являются: во-первых, отсутствует промышленный выпуск алюмоорганических связующих; во-вторых, высокая стоимость производства опытных партий алюмоорганического связующего; в-третьих, не указан срок живучести суспензии; в-четвёртых, не технологичность послойной сушки огнеупорного покрытия в двух стадийном режиме.

Известен способ изготовления керамических оболочковых форм для литья по выплавляемым моделям при производстве особо ответственных отливок из химически активных сталей и сплавов (Патент RU №2412019, В22С 9/04, 2009). Способ предусматривает комбинированное изготовление керамических оболочковых форм, когда первые 2 слоя наносятся с использованием керамической суспензии следующего состава, мас. %: алюмоорганическое связующее - 25,0; огнеупорный наполнитель в виде порошков электрокорунда - 75, а для нанесения последующих слоёв используется этилсиликатная керамическая суспензия на корундовой основе. Обсыпка каждого слоя суспензии производится зернистым электрокорундом по принятой в промышленности технологии, сушка каждого лицевого слоя производится в две стадии. На первой стадии используется камера с повышенной влажностью воздуха (не менее 95%) при выдержке в камере до 1 часа для первого лицевого слоя и до 3 часов для второго лицевого слоя. На второй стадии проводится конвекционная сушка до равновесного с окружающей средой влагосодержания. Сушка последующих этилсиликатных слоёв производится в вакуумно-аммиачных камерах. Прокаливание комбинированных керамических форм производят при температуре 1250-1350°С в течение 4-6 часов. Пригар на отливках, полученных в комбинированных керамических формах снижается ~ в 7 раз и не превышает 5 мкм.

Недостатками данных комбинированных корундовых керамических оболочковых форм являются: во-первых, способ предназначен для равноосного литья; во-вторых, отсутствует промышленный выпуск алюмоорганических связующих; в-третьих, не технологичность послойной сушки огнеупорного покрытия в двух стадийном режиме; в-четвёртых, высокая себестоимость изготовления форм из-за ограниченного срока живучести этилсиликатной керамической суспензии и значительных безвозвратных потерь материалов; в-пятых, проблемы экологической безопасности при работе с этилсиликатными суспензиями и аммиаком; в-шестых, технологические трудности при использовании этилсиликатной суспензии в автоматизированном процессе изготовления форм.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления керамической формы по выплавляемым восковым моделям (Патент RU №2572118, В22С 9/04, публ. 27.12.2015), который выбран наиболее близким аналогом (прототипом), включающий изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих слоёв огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы. Способ предусматривает комбинированное изготовление керамических оболочковых форм. Первые два слоя наносятся с использованием в огнеупорной суспензии алюмоорганического связующего, содержащего хелатированный полиалкоксиалюмоксан (20-30 мас. %) и алифатический спирт - остальное (до 100 мас. %). Последующие слои наносятся с использованием суспензии на основе связующего гидролизованного этилсиликата с добавкой активатора спекания - алюминиевого порошка АСД-4. В качестве огнеупорного наполнителя для обеих суспензий используются микропорошки электрокорунда. Обсыпка каждого слоя суспензии производится зернистым электрокорундом по принятой в промышленности технологии, сушка первых двух слоёв производится при 100% влажности, с последующей конвекционной сушкой путём обдувания воздухом в течение 2-3 часов в условиях цеха при температуре 23-25°С. Сушка последующих этилсиликатных слоёв производится в вакуумно-аммиачных камерах. Прокаливание форм проводят при температуре 1200-1350°С в течение 8-12 часов. Указанный состав бескремнезёмной литейной формы обеспечивает прочность на уровне 25-30 МПа и способствует снижению величины пригара до 10…20 мкм.

Недостатками данных комбинированных корундовых керамических оболочковых форм являются: во-первых, нетехнологичность послойной сушки огнеупорного покрытия в двух стадийном режиме; во-вторых, высокая себестоимость изготовления форм из-за ограниченного срока живучести этилсиликатной керамической суспензии и значительных безвозвратных потерь материалов; в-третьих, проблемы экологической и пожарной безопасности при работе с этилсиликатными суспензиями и аммиаком; в-четвёртых, трудности при использовании этилсиликатных суспензий в автоматизированном процессе изготовления форм.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является недостаточная прочность, термостойкость, огнеупорность и качество литейной керамической формы из-за снижения времени живучести суспензий, использование в лицевых слоях формы алюмоорганического (бескремнезёмного) связующего не избавляет отливки лопаток из жаропрочных сплавов с направленной и монокристаллической структурами от пригара, повышенные расходы на производство лопаток.

Технической задачей заявленного изобретения является повышение прочности керамической формы, за счёт увеличения термостойкости, огнеупорности, увеличение времени живучести суспензий, снижение степени химического взаимодействия на границе «металл-форма», улучшение экологической безопасности при работе с суспензиями, в целом, повышение качества керамической формы, адаптация к автоматизированному процессу изготовления керамических форм, сокращение расходов на производство лопаток.

Техническая проблема решается тем, что в способе изготовления керамической формы для литья по выплавляемым восковым моделям, включающем изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих слоёв огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы, согласно изобретению, на модельный блок наносят, по меньшей мере, один лицевой слой огнеупорной суспензии следующего состава, мас. %:

последующие слои, вплоть до восьмого, формируют с использованием огнеупорной суспензии следующего состава, мас. %:

при этом, сушку, по меньшей мере, одного лицевого слоя производят на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, сушку последующих слоёв производят на конвейере, расположенном в климатической камере, при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, окончательную сушку производят в климатической камере не менее 12 часов, а прокалку керамической формы проводят по режиму:

- загрузка керамической формы в холодную печь;

- нагрев до 300°С, выдержка 5 часов;

- нагрев до 1070-1100°С со скоростью ≤ 3°С/мин;

- выдержка при температуре 1100-1070°С в течение 7 часов;

- охлаждение с печью со скоростью ≥5°С/мин до температуры 100-20°С.

Кроме того, согласно изобретению, применяют кислое водно-коллоидное связующее (pH 3,5…4,5), содержащее 27,5-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г.

Кроме того, согласно изобретению, применяют высоко-щелочное водно-коллоидное связующее (pH 9,5…10,5), содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г.

Способ изготовления керамической формы для литья по выплавляемым восковым моделям, включающий изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих слоёв огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы.

Выплавляемый модельный блок может содержать как минимум одну восковую модель, а максимальное количество восковых моделей не ограничивается.

В отличии от прототипа, на модельный блок наносится, по меньшей мере, один лицевой слой огнеупорной суспензии следующего состава, мас. %:

последующие слои, вплоть до восьмого, формируют с использованием суспензии следующего состава, мас. %:

при этом, сушка, по меньшей мере, одного лицевого слоя производится на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, что обеспечивает «мягкое», не создающее внутренних напряжений, удаление воды из лицевого слоя.

Сушка последующих слоёв производится на конвейере, расположенном в климатической камере, при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, что обеспечивает интенсивное удаление воды из слоёв. Окончательная сушка производится в климатической камере не менее 12 часов, прокалка вытопленной формы проводится по режиму:

- загрузка керамической формы в холодную печь;

- нагрев до 300°С, выдержка 5 часов;

- нагрев до 1070-1100°С со скоростью ≤ 3°С/мин;

- выдержка при температуре 1070-1100°С в течение 7 часов;

- охлаждение с печью со скоростью ≥5°С/мин до температуры 100-20°С.

Техническое решение способствует повышению прочности литейной керамической формы, росту её огнеупорности и термостойкости, при этом не имеет ограничений по срокам живучести суспензий (при условии постоянного расхода), адаптировано к автоматизированному процесса изготовления форм, обеспечивает экономичность, безотходность, экологическую безопасность, приводит к снижению степени химического взаимодействия на границе «металл-форма» в процессе получения отливок из жаропрочных сплавов с направленной и монокристаллической структурами высокого качества.

Применение КДСП также обеспечивает экономичность процесса изготовления огнеупорных керамических форм.

Кроме того, применяют кислое водно-коллоидное связующее (pH 3,5…4,5), содержащее 27,5-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г, что обеспечивает экономичность, безотходность, экологическую безопасность и автоматизацию процесса изготовления огнеупорных форм.

Кроме того, применяют высоко-щелочное водно-коллоидное связующее (pH 9,5…10,5), содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г, что обеспечивает экономичность, безотходность, экологическую безопасность и автоматизацию процесса изготовления огнеупорных форм.

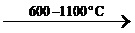

Фиг. 1 иллюстрирует фазовый состав связующего при нагреве до 1190°С.

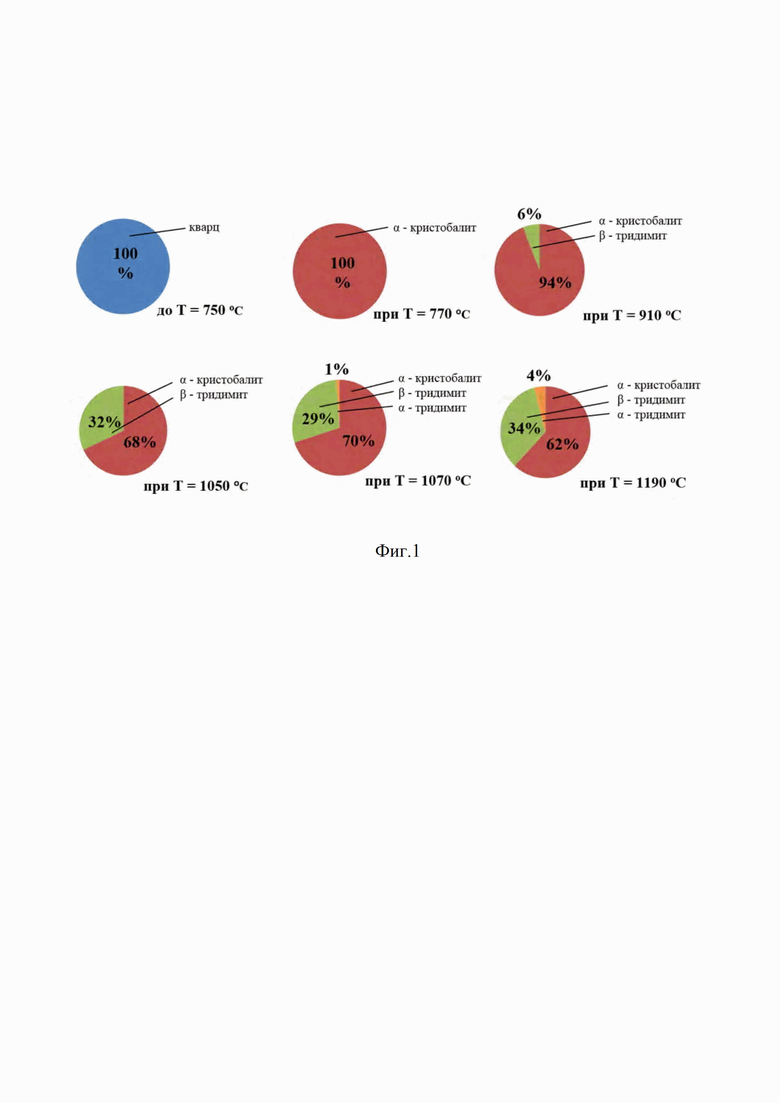

В Таблице 1 представлены данные по прочности 8-слойной литейной керамики для литья отливок с монокристаллической структурой.

В Таблице 2 представлены результаты металлографических исследований отливок с направленной и монокристаллической структурами из различных сплавов на наличие пригара.

Способ реализуется на роботизированном комплексе следующим образом. Производится изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, далее формируют керамическую форму, нанося окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих огнеупорных суспензий. Лицевой слой огнеупорной суспензии на основе концентрата дистен-силлиманитового порошкообразного (КДСП), последующее послойное нанесение огнеупорной суспензии на основе микропорошков белого электрокорунда. Обсыпку каждого слоя производят в пескосыпе дождевального типа (орошением сверху) зернистым электрокорундом, например, фракции (F100/F54/F30) по принятой в промышленности технологии в составе роботизированного комплекса. Далее производят послойную сушку огнеупорного покрытия, и производят удаление (выплавление) восковой модели (модельного блока) из керамической формы в бойлерклаве по штатному режиму. Штатный режим вытапливания в бойлерклаве, это режим, предписанный технологическим процессом. Далее производят прокалку керамической формы. Способом предусмотрено нанесение до восьми последующих слоёв огнеупорного покрытия.

Сушка лицевого слоя производится на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, что обеспечивает «мягкое», не создающее внутренних напряжений, удаление воды из лицевого слоя.

Сушка последующих слоёв производится на конвейере, расположенном в климатической камере (изолированное пространство, в котором обеспечены заданные параметры воздуха) при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, что обеспечивает интенсивное удаление воды из слоёв.

Окончательная сушка производится в климатической камере при всех вышеуказанных параметрах воздуха в течение, не менее 12 часов, что обеспечивает окончательное формирование прочности, необходимой для удаления воска в бойлерклаве.

Прокалку вытопленной керамической формы производят в камерных электрических печах с подачей цехового воздуха по режиму: загрузка керамической формы в холодную печь; нагрев до 300°С, выдержка 5 часов (выдержка по времени); нагрев до 1070-1100°С со скоростью ≤ 3°С/мин; выдержка при температуре 1100-1070°С в течение 7 часов; охлаждение с печью со скоростью ≥5°С/мин до температуры 100-20°С.

Загрузку керамических форм производят в холодную (не нагретую) камерную электрическую печь с подвижным или стационарным подом, например, марки КК-Н-1000, оборудованную устройством управления типа «Термодат».

По указанному режиму прокалки были проведены экспериментальные работы, был достигнут положительный результат и сделан вывод, что разработанный режим является достаточным для активного окисления порошкообразного алюминия и прочного спекания зёрен электрокорунда между собой, режим обеспечивает образование в составе формы до 70% α-кристобалита из водно-коллоидных связующих растворов. Свою максимальную прочность форма приобретает при нагреве до 1540°С в печи подогрева установки УППФ-3М перед заливкой.

Задача повышения прочности, термостойкости и огнеупорности в последующих слоях (начиная, по меньшей мере, со второго) керамической литейной формы решается за счёт использования электрокорундовой суспензии на основе высоко-щелочного водно-коллоидного связующего (pH 9,5-10,5), содержащего 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г с добавкой активатора спекания в виде алюминиевого порошка АСД-4 в сочетании с разработанным режимом прокалки форм в камерных электрических печах с подачей цехового воздуха. При различных комбинациях огнеупорных суспензий лицевого и последующих слоёв возможно управление прочностью литейной керамики (таблица 1).

Ослабление или полная ликвидация пригара на отливках, являющегося результатом образования легкоплавких эвтектик (стекло-фаз), в заявленном изобретении решается за счёт перекристаллизации КДСП (входит в состав суспензии лицевых слоёв) в муллит, как первичный, так и вторичный, а также, за счёт перехода аморфного SiO2 из водно-коллоидного связующего в более сложное и термодинамически более устойчивое кристаллическое состояние - α-кристобалит (фиг. 1).

В лицевых слоях литейной керамики наряду с «первичным муллитом», образующимся из перекристаллизовавшегося при прокалке КДСП, образуется «вторичный муллит», синтезирующийся из электрокорунда и кремнезёма, освободившегося после кристаллизации первичного муллита. Процесс первичной муллитизации КДСП схематично описывается реакцией (1), процесс образования вторичного муллита описывается реакцией (2), реакцию (3) следует рассматривать как результирующую по переходу КДСП в муллит:

3(Al2O3×SiО2×2H2O)

4SiО2 + 6Al2O3

3(Al2O3×SiО2×2H2O) + 6Al2O3

Из реакций следует, что практически весь кремнезём, высвободившийся при первичной муллитизации КДСП расходуется на образование вторичного муллита, тем самым снижая вероятность образования легкоплавких эвтектик в виде стекло-фазы на основе SiО2.

Та часть избыточного кремнезёма из состава связующего, которая не была задействована в процессе вторичной муллитизации, претерпевает ряд полиморфных превращений, представленных на фиг. 1 и подтверждённых рентгенофазовым анализом.

Из фиг. 1 следует, что ниже 770°С диоксид кремния (SiO2) из связующего присутствует в виде кварца, в которое аморфный кремнезём перешёл при температуре 70°С. Кристаллизация начинается при температуре 770°С с появления кубического α-кристобалита и заканчивается при 910°С с появлением второй фазы - низкосимметричного β-тридимита. Выше 1070°С связующее представляет собой смесь трёх фаз: высокосимметричный α-кристобалит и две модификации тридимита: моноклинная β-тридимита и гексагональная α-тридимита, количество последних постепенно увеличивается с ростом температуры. Таким образом, к моменту заливки металла, литейная керамика содержит в своём составе достаточно большое количество термодинамически устойчивого кремнезёма из связующего в кристаллическом состоянии, т.е. в состоянии не склонном к образованию легкоплавких эвтектик в виде стекло-фаз.

Результаты металлографических исследований отливок с направленной и монокристаллической (НК и МК) структурами из различных сплавов на наличие пригара представлены в таблице 2.

Приведены примеры осуществления способа изготовления керамической формы для литья по выплавляемым восковым моделям повышенной прочности для получения отливок из жаропрочных сплавов с направленной и монокристаллической структурами.

Пример 1. На модельный блок наносят один лицевой слой огнеупорной суспензии следующего состава, мас. %: кислое водно-коллоидное связующее 43,0, концентрат дистен-силлиманитовый порошкообразный (КДСП) 57,0, последующие 7 слоёв формируют с использованием суспензии следующего состава, мас. %: высоко-щелочное водно-коллоидное связующее 27,0, микропорошок белого электрокорунда фракции F360 51,0, микрошлифпорошок белого электрокорунда фракции F1000 (F1200) 16,0, алюминиевый порошок АСД-4 6,0. Сушку первого слоя производят на конвейере при влажности воздуха 50%, температуре 20°С и скорости воздушных потоков 1,0 м/с в течение 2 часов, сушку последующих 7 слоёв производят на конвейере, расположенном в климатической камере, при влажности воздуха 30%, температуре 21°С и скорости воздушных потоков 5,0 м/с в течение 3 часов, окончательную сушку производят в климатической камере не менее 12 часов, удаление восковой модели в бойлерклаве, а прокалку вытопленной керамической формы проводят по режиму: загрузка керамической формы в холодную печь; нагрев до 300°С, выдержка 5 часов; нагрев до 1075°С со скоростью ≤ 30С/мин; выдержка при температуре 1075°С в течение 7 часов; охлаждение с печью со скоростью ≥5°С/мин до температуры 80°С.

Пример 2. На модельный блок наносят один лицевой слой огнеупорной суспензии следующего состава, мас. %: кислое водно-коллоидное связующее 45,0, концентрат дистен-силлиманитовый порошкообразный (КДСП) 55,0, последующие 7 слоёв формируют с использованием суспензии следующего состава, мас. %: высоко-щелочное водно-коллоидное связующее 28,0, микропорошок белого электрокорунда фракции F360 0,0, микрошлифпорошок белого электрокорунда фракции F1000 (F1200) 17,0, алюминиевый порошок АСД-4 5,0. Сушку первого слоя производят на конвейере при влажности воздуха 51%, температуре 20°С и скорости воздушных потоков 1,0 м/с в течение 2 часов, сушку последующих 7 слоёв производят на конвейере, расположенном в климатической камере, при влажности воздуха 31%, температуре 20°С и скорости воздушных потоков 5,0 м/с в течение 3 часов, окончательную сушку производят в климатической камере не менее 12 часов, удаление восковой модели в бойлерклаве, а прокалку вытопленной керамической формы проводят по режиму: загрузка керамической формы в холодную печь; нагрев до 300°С выдержка 5 часов; нагрев до 1080°С со скоростью ≤ 30С/мин; выдержка при температуре 1080°С, в течение 7 часов; охлаждение с печью со скоростью ≥5°С/мин до температуры 50°С.

Пример 3. На модельный блок наносят один лицевой слой огнеупорной суспензии следующего состава, мас. %: кислое водно-коллоидное связующее 47,0, концентрат дистен-силлиманитовый порошкообразный (КДСП) 3,0, последующие 7 слоёв формируют с использованием суспензии следующего состава, мас. %: высоко-щелочное водно-коллоидное связующее 29,0, микропорошок белого электрокорунда фракции F360 49,0, микрошлифпорошок белого электрокорунда фракции F1000 (F1200) 18,0, алюминиевый порошок АСД-4 4,0. Сушку первого слоя производят на конвейере при влажности воздуха 50%, температуре 21°С и скорости воздушных потоков 1,0 м/с в течение 2 часов, сушку последующих 7 слоёв производят на конвейере, расположенном в климатической камере, при влажности воздуха 30%, температуре 22°С и скорости воздушных потоков 5,0 м/с в течение 3 часов, окончательную сушку производят в климатической камере не менее 12 часов, удаление восковой модели в бойлерклаве, а прокалку вытопленной керамической формы проводят по режиму: загрузка керамической формы в холодную печь; нагрев до 300°С, выдержка 5 часов; нагрев до 1085°С со скоростью ≤ 3°С /мин; выдержка при температуре 1085°С в течение 7 часов; охлаждение с печью со скоростью ≥5°С /мин до температуры 90°С.

Положительный технический результат получен во всех приведённых примерах осуществления изобретения.

По заявляемому способу изготовления керамических форм для литья по выплавляемым восковым моделям повышенной прочности для получения отливок из жаропрочных сплавов с направленной и монокристаллической структурами успешно проведены экспериментальные работы и разработаны технологические режимы и содержание составляющих компонентов вещества. Способ успешно внедрён на роботизированном комплексе в литейном производстве АО «ОДК-Авиадвигатель» при изготовлении керамических форм для получения отливок лопаток из жаропрочных сплавов с направленной и монокристаллической структурами.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, способствует повышению прочности литейной керамической формы, а также огнеупорности и термостойкости, при этом не имеет ограничений по срокам живучести суспензий (при условии постоянного расхода), являясь экономичным, безотходным и экологически безопасным, а также повышению качества отливок из жаропрочных сплавов на основе никеля с направленной и монокристаллической структурами, снижению степени химического взаимодействия на границе «металл-форма», сокращению расходов на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Суспензия для оболочковой керамической формы | 2022 |

|

RU2794474C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

Изобретение относится к области литейного производства и может быть использовано при литье турбинных лопаток из жаропрочных сплавов. На модельный блок наносят огнеупорное покрытие, каждый слой обсыпают зернистым электрокорундом, сушат, удаляют модель и прокаливают. Суспензия лицевого слоя имеет состав (мас.%): кислое водно-коллоидное связующее (43,0-47,0), концентрат дистен-силлиманитовый порошкообразный (53,0-57,0). Сушат лицевой слой на конвейере. Огнеупорная суспензия последующих слоев, вплоть до восьмого, имеет состав (мас.%): высокощелочное водно-коллоидное связующее (27,0-29,0), микропорошок белого электрокорунда фракции F360 (49,0-51,0), микрошлифпорошок белого электрокорунда фракции F1000 или F1200 (16,0-18,0), алюминиевый порошок (4,0-6,0). Сушат эти слои на конвейере в климатической камере. Окончательную сушку производят в климатической камере не менее 12 часов. При прокалке загружают форму в печь, нагревают до 300°С, выдерживают 5 часов, нагревают до 1070-1100°С со скоростью ≤3°С/мин, выдерживают 7 часов и охлаждают с печью со скоростью ≥5°С/мин до 100-20°С. Обеспечивается повышение срока живучести суспензии и автоматизированное производство керамических форм. 2 з.п. ф-лы, 1 ил., 3 пр., 2 табл.

1. Способ изготовления керамической формы для литья по выплавляемым восковым моделям, включающий изготовление выплавляемого модельного блока, содержащего как минимум одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде по меньшей мере одного лицевого и последующих слоёв огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы, отличающийся тем, что на модельный блок наносят по меньшей мере один лицевой слой огнеупорной суспензии следующего состава, мас. %:

последующие слои, вплоть до восьмого, формируют с использованием огнеупорной суспензии следующего состава, мас. %:

при этом сушку по меньшей мере одного лицевого слоя производят на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, сушку последующих слоёв производят на конвейере, расположенном в климатической камере, при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, окончательную сушку производят в климатической камере не менее 12 часов, а прокалку керамической формы проводят по режиму:

загрузка керамической формы в холодную печь;

нагрев до 300°С, выдержка 5 часов;

нагрев до 1070-1100°С со скоростью ≤ 3°С/мин;

выдержка при температуре 1100-1070°С в течение 7 часов;

охлаждение с печью со скоростью ≥5°С/мин до температуры 100-20°С.

2. Способ по п.1, отличающийся тем, что в качестве кислого водно-коллоидного связующего используют связующее со значением pH 3,5-4,5, содержащее 27,5-30,0% мицелл SiO2 размером 13-15 нм и удельной поверхностью 181-210 м2/г.

3. Способ по п.1, отличающийся тем, что в качестве высокощелочного водно-коллоидного связующего используют связующее со значением pH 9,5-10,5, содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| US 3933190 A1, 20.01.1976 | |||

| Суспензия для изготовления оболочковых форм методом электрофореза | 1981 |

|

SU975173A1 |

| СПОСОБ ПОДГОТОВКИ ОГНЕУПОРНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2011 |

|

RU2457918C1 |

Авторы

Даты

2020-11-11—Публикация

2020-02-03—Подача