Изобретение относится к технологии машиностроения и может быть использовано в производстве и эксплуатации металлорежущих и дереворежущих станков.

Известен способ динамической балансировки роторов, заключающийся в том, что ротор устанавливают на опоры, к которым жестко крепят виброизмерительные преобразователи, вращают ротор вокруг его геометрической оси и одновременно измеряют абсолютные амплитуды и фазы колебаний опор [Левит М.Е. Балансировка деталей и узлов [Текст] / М.Е.Левит, В.М.Рыженков. - М.: Машиностроение, 1986. - 248 с.; ГОСТ 22061-76. Машины и технологическое оборудование. Система классов точности балансировки. Основные положения [Текст]. - Введ. 1977-07-01. - М.: Стандарты, 1977. - 27 с.]. При этом производят три пуска роторной машины. Величину и место неуравновешенности ротора определяют графоаналитическим методом.

Недостатком этого способа является низкая точность динамической балансировки роторов, а также большая трудоемкость измерения компонент вибрации опор, величины и места корректирующих масс.

Известен способ оценки дисбаланса роторов по патенту РФ №2010205, кл. G01M 1/22, заключающийся в том, что с целью упрощения способа по крайней мере один из виброизмерительных преобразователей устанавливают вблизи первой плоскости коррекции и одинаково ориентируют его в общей продольной плоскости, а о неуравновешенности судят по изменению сдвига фаз выходных сигналов виброизмерительных преобразователей, зарегистрированных на рабочей частоте вращения ротора. Недостатком способа является недостаточная точность балансировки, использование значительных площадей для испытания и проведения балансировки.

Известен способ диагностики роторных машин по авторскому свидетельству СССР №1763935, кл. G01M 17/00, заключающийся в том, что с целью повышения достоверности определения места дефекта и возможностей компенсации его вибрационного действия изменяют взаимное положение роторов машины на угол, близкий к 180°, а затем повторно измеряют амплитуды и фазы вибрации на частоте вращения роторов, сравнивают значения параметров вибрации при двух пусках машины и по результатам сравнения определяют местонахождение дефекта и взаимное положение роторов, при котором амплитуды вибрации диагностируемой машины минимальны.

Недостатком способа является невысокая точность диагностики роторных машин из-за невозможности определения степени влияния конструктивных и технологических параметров ротора на динамические свойства объекта диагностики.

В качестве прототипа взят способ диагностирования роторных машин по данным измерений амплитуд и фаз вибрации оборотной частоты на подшипниковых опорах, заключающийся в том, что дефект определяют путем сопоставления результатов измерений параметров вибрации с динамическими коэффициентами влияния рассматриваемых дефектов, при этом динамические коэффициенты влияния определяют расчетно-экспериментальным способом на математической вибродиагностической модели валопровода машины [Шибер В.Л. Вибродиагностическая модель вынужденных колебаний валопровода. - Электрические станции, №6, 1987].

Недостатком данного способа является низкая достоверность диагностики из-за невозможности определения степени влияния отдельных элементов и параметров конструкции ротора на формирование комплексного дефекта, приводящего к общей и локальной вибрации.

Задача изобретения - повышение достоверности диагностики качества станков, работающих с лезвийным инструментом, за счет управления снижением степени влияния отдельных элементов и линейно-массовых параметров конструкции ротора (шпинделя) станка на формирование комплексного дефекта, приводящего к общей и локальной вибрации.

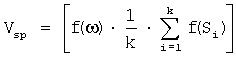

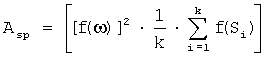

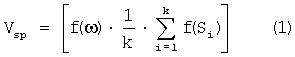

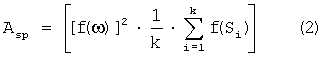

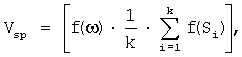

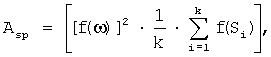

Поставленная задача достигается тем, что в способе диагностики и оценки виброактивности, состоящем в измерении амплитуд вибрации и сравнении их с аналитическими значениями с последующим устранением комплексного дефекта в конструкции станка, согласно изобретению производят измерения амплитуды виброскорости и виброускорения на максимальной рабочей частоте шпинделя, а аналитические значения определяют по зависимостям:

,

,

,

,

где Vsp, Asp - виброскорость и виброускорение в локальной энергонасыщенной интегральной точке механизма главного движения;

f(ω) - функция вынужденной частоты процесса резания;

Σf(Si) - сумма функций, определяющих смещения оси шпинделя, по отношению к оси, проходящей через центры вращающихся масс;

k - количество частных функции, определяющих смещение оси шпинделя.

Виброскорость Vsp является базовой компонентой вибрации станков

Амплитудные значения виброскорости определяют степень воздействия на вибрацию каждой составляющей характерного координатного смещения оси вращения шпинделя. Из зависимости (1) видно, что существует системная связь, обеспечивающая минимальное значение амплитуды виброскорости при данном конструктивном решении.

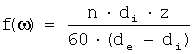

Функция вынужденной частоты процесса резания определяется по формуле

,

,

где n - частота вращения;

z - число тел качения в подшипнике;

de - диаметр беговой дорожки наружного кольца подшипника;

di - диаметр беговой дорожки внутреннего кольца подшипника.

Сумма функций, определяющая смещения оси шпинделя по отношению к оси, проходящей через центры вращающихся масс, имеет вид

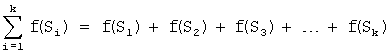

,

,

где f(S1) - функция допуска формы и расположения поверхностей

где IT - допуск отверстия контактной пары вращения и корпуса шпиндельной сборки,

it - допуск контактной пары типа вал;

rk=1...N - число сопряженных контактных пар в конструкции механизма для вала;

rb=1...M - число сопряженных контактных пар в конструкции механизма для отверстия;

N, М - наибольшее число сопряженных контактных пар для вала и отверстия;

kr=D/d - коэффициент связи по диаметрам,

D, d - соответственно диаметры подшипника наружный и внутренний;

k1=L/D - коэффициент связи по линейному размеру,

L - расстояние между опорами шпинделя;

x - горизонталь, ось абсцисс;

y - вертикаль, ось ординат;

f(S2) - функция радиального биения консоли шпинделя у режущего инструмента

f(S2)=3·[б1/j0,5+a·(б1/j0,5+б2/i0,5)/L]/2·kr,

где б1, б2 - радиальное биение подшипников передней, задней опор;

j, i - соответственно число подшипников в передней и задней опорах;

а - длина консоли левого или правого участка;

f(S3) - функция радиального биения в межопорной части шпинделя

f(S3)=(r+IT)/2·kr,

где r - зазор или натяг посадки подшипника;

IT - допуск посадочного размера шпинделя, корпуса;

f(S4) - функция прогиба консоли шпинделя

f(S4)=103·Bi·a3/3·E·I·kd,

где Вi - приведенный вес консоли шпинделя левой или правой части;

а - длина соответствующей консоли шпинделя;

Е - модуль упругости материала шпинделя;

I - момент инерции сечения соответствующей консоли шпинделя;

kd=L/2·de - коэффициент связи по диаметру подшипника;

de - диаметр беговой дорожки наружного кольца подшипника;

f(S5) - функция прогиба межопорной части шпинделя, определяется по формуле

f(S5)=103·BL·L3/48·E·IL·kd,

где ВL - вес межопорного пролета шпинделя;

IL - момент инерции сечения межопорной части шпинделя;

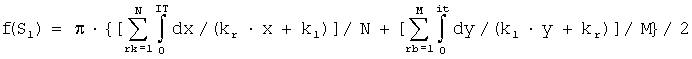

f(S6) - функция упругого сближения тел в подшипнике качения

,

,

где Ср=0,8255 для шарикоподшипника, определяется по эллиптическому интегралу 1 рода;

βo=2(1-v2)/E;

ν - коэффициент Пуассона;

Е - модуль Юнга;

R1 - радиус сферической поверхности внутреннего и (или) наружного кольца подшипника;

R2 - радиус тела качения, шара.

Знак минус принимается для сферической выемки, впадины поверхности наружного кольца и плюс - для выпуклой поверхности внутреннего кольца подшипника. Величина сближения тел нелинейно зависит от силы сдавливания;

f(S7) и f(S8) - функции соосности вала и отверстий корпуса шпинделя, определяют по ГОСТ 3325-85;

f(S9) - функция дисбаланса шпинделя - в соответствии с ГОСТ 22061-76.

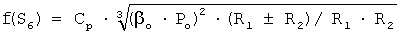

Виброускорение Asp является главной компонентой вибрации станков

Амплитудные значения виброускорения (2) указывают на возникновение динамических нагрузок в шпиндельных сборках, определяют необходимость проработки посадок шпиндельных опор.

Способ осуществляют следующим образом.

Для получения экспериментальных значений обследуемый станок проверяют на нормы точности (ГОСТ 8-82Е) и жесткости (ГОСТ 7035-82), после проверки и его соответствия нормам геометрической точности и технологического прогона проводят измерения. Измеряют амплитуды вибрации на максимальной частоте вращения шпинделя (ротора) виброметром. Измерения проводят в локальной энергонасыщенной интегральной точке, принадлежащей механизму главного движения в области опор качения на поверхности корпуса шпинделя (шпиндельной сборки), в двух или трех взаимно перпендикулярных направлениях. За экспериментальное значение принимают максимальное значение вибрации, измеренной в одной определенной точке или группе точек в выбранных направлениях при установившемся режиме работы.

Аналитические значения компонент вибрации получают численным моделированием, используя конструкторские чертежи механизма главного движения. Значение виброскорости определяется из зависимости (1) и значение виброускорения - из зависимости (2), с учетом конструкторско-технологических параметров станка, включая класс точности балансировки, упругое сближение в опорах качения, прогибов, допусков формы и расположения поверхностей, радиального биения шпинделя, угловой скорости вращения шпинделя, эксцентриситета оси вращения ротора (шпинделя). Подученные значения вносят в паспорт и в руководства по эксплуатации станка.

Экспериментальные значения сравнивают с аналитическими значениями, по полученным результатам принимают решение о степени влияния отдельных параметров шпинделя станка на амплитуды виброскорости и виброускорения, а также о качестве конструкции станка. Расхождение одноименных компонент не должно превышать 5%. При значениях виброускорения более 10 м/с2, а виброскорости более 5·10-3 м/с в первую очередь прорабатывают зазоры в кинематических парах и установку гасителей поперечных и крутильных колебаний.

Таким образом, в прототипе и в изобретении для диагностирования станков, работающих с лезвийным инструментом, используется измерение амплитуд вибрации. В то же время существенными признаками, отличающими изобретение от прототипа, является то, что, во-первых, измеряют амплитуды виброскорости и виброускорения на максимальной рабочей частоте и без измерения фазы оборотной вибрации; во-вторых, полученные измерения виброскорости и виброускорения используют для сопоставления с аналитическими значениями, рассчитанными по вышеприведенным зависимостям.

Предложенный способ имеет следующие преимущества:

- повышает достоверность диагностики качества станков, работающих с лезвийным инструментом, позволяет раскрывать составляющие комплексного дефекта и управлять формированием линейно-массовых параметров ротора;

- открывает возможность управления процессами формирования и снижения вибрации станков;

- дает возможность оптимизации конструкции механизмов существующих и разрабатываемых станков по критерию вибрации;

- позволяет формировать регламентированные значения компонент вибрации, начиная со стадии разработки конструкторской документации станка;

- позволяет сократить срок разработки конструкторской документации и постановки станков на производство;

- обеспечивает увеличение надежности по условию ресурса точности станка, производительности по условию непрерывности работы в заданном режиме эффективности.

Из представленных материалов ясно, что изобретение с наибольшим эффектом может быть применено при диагностировании и оценке конструкций станков шпиндельного класса прецизионной точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

| Способ управления охлаждением высокоскоростного мотор-шпинделя металлорежущего станка | 2017 |

|

RU2636209C1 |

| Способ контроля технического состояния газопоршневого агрегата в эксплуатации | 2024 |

|

RU2837784C1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДИЗЕЛЬ-ГЕНЕРАТОРА ПРИ ЭКСПЛУАТАЦИИ | 2020 |

|

RU2753156C1 |

Изобретение относится к средствам измерения и может быть использовано в производстве и эксплуатации обрабатывающих станков. Способ заключается в измерении амплитуд виброскорости и виброускорения в локальной энергонасыщенной интегральной точке шпинделя станка на максимальной рабочей частоте со значениями, определенными из зависимостей. Зависимости учитывают, что амплитудные значения виброскорости определяют степень воздействия на вибрацию каждой составляющей характерного координатного смещения оси вращения шпинделя, а амплитудные значения виброускорения указывают на возникновение динамических нагрузок в шпиндельных сборках. Технический результат заключается в повышении достоверности и качества диагностики.

Способ диагностики и оценки виброактивности станков, работающих с лезвийным инструментом, заключающийся в измерении амплитуд вибрации и сравнении их с аналитическими значениями с последующим устранением комплексного дефекта в конструкции станка, отличающийся тем, что производят измерения амплитуды виброскорости и виброускорения на максимальной рабочей частоте шпинделя, а аналитические значения определяют по зависимостям:

где Vsp, Asp - виброскорость и виброускорение в локальной энергонасыщенной интегральной точке механизма главного движения;

f(ω) - функция вынужденной частоты процесса резания;

Σf(Si) - сумма функций, определяющих смещения оси шпинделя, по отношению к оси, проходящей через центры вращающихся масс;

k - количество частных функции,определяющих смещение оси шпинделя.

| ШИБЕР В.Л | |||

| Вибродиагностическая модель вынужденных колебаний валопровода | |||

| Электрические станции, №6, 1987 | |||

| Способ диагностирования роторных машин | 1990 |

|

SU1763935A1 |

| СПОСОБ ОЦЕНКИ ДИСБАЛАНСА РОТОРА | 1989 |

|

RU2010205C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОГРУЖНОГО ЭЛЕКТРИЧЕСКОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2206794C1 |

| Устройство для измерения параметров вибрации | 1990 |

|

SU1805296A1 |

Авторы

Даты

2008-08-27—Публикация

2006-12-25—Подача