Изобретение относится к измерительной технике и может быть использовано для диагностирования роторных машин.

Известны способы диагностирования роторных машин (1), (2), заключающиеся в том, что на подшипниковых опорах или корпусах машины измеряют поперечные колебания на одной или нескольких частотах вращения, сопоставляют результаты этих измерений с эталонным уровнем, либо с заранее полученными тарировочными характеристиками и на основании такого сопоставления делают заключение о дефекте. Недостатком способов (1) и (2) является то, что они требуют специального оснащения и предварительных вибрационных исследований машины.

Известен способ диагностирования роторных машин (3) по данным измерений амплитуд и фаз вибрации оборотной частоты на подшипниковых опорах, заключающийся в том, что дефект определяют путем сопоставления результатов измерений параметров вибрации с динамическими коэффициентами влияния (ДКВ) рассматриваемых дефектов, при этом ДКВ определяют расчетно-экспериментальным способом на математической вибродиагностической модели валопровоДа ма шйны (прототип)

Недостатком данного способа является необходимость проводить дорогостоящие эксперименты и расчеты для каждого типа машин. Как показал опыт, вследствие разброса динамических характеристик машин

XI о со ю

СА) СП

одного типа достоверность диагноза при этом недостаточна,

Целью изобретения является повышение достоверности определения места дефекта, вызывающего высокую вибрацию, (например, дисбаланса) и возможная компенсация вибрационного воздействия этого дефекта.

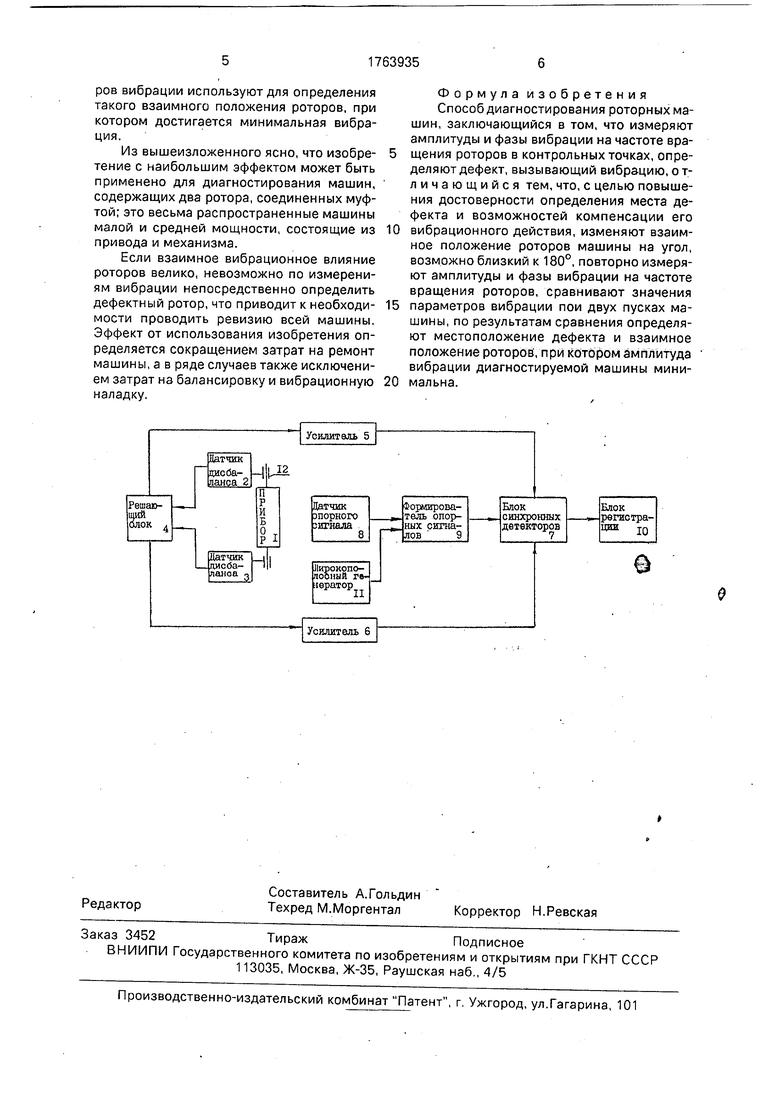

Для достижения этой цели измерения амплитуд и фаз вибрации подшипниковых опор и (или) корпусов машины производят при дёух пусках на рабочей частоте вращения. Первый пуск производят при исходном взаимном положении роторов. Для второго пуска агрегат останавливают, разбирают муфту, разворачивают одну часть валопро- вода относительно другой на угол 180° или близкий к нему и собирают муфту вновь. Дефектный участок валопровода определяют путем сопоставления амплитуд и фаз вибрации при двух упомянутых пусках. Для сопоставления выбирают виброизмерения в той точке, где вибрация является определяющей (наибольшей по амплитуде).

Для простоты дальнейшего изложения предположим, например, что валопровод машины состоит из двух роторов № 1 и № 2, из которых ротор № 1 генерирует опорный сигнал или имеет метку для отсчета фаз.

Измерения вибрации машины выполняют каким-либо из известных виброизмерительных приборов, позволяющих, в частности, измерять амплитуды и фазы оборотной гармоники вибрации, устанавливая вибропреобразователь в соответствии с действующими нормами на способы контроля вибрации подшипниковых опор. Значения амплитуды А и фазы р вибрации в каждой точке определяют комплексере значение этой виб рации .

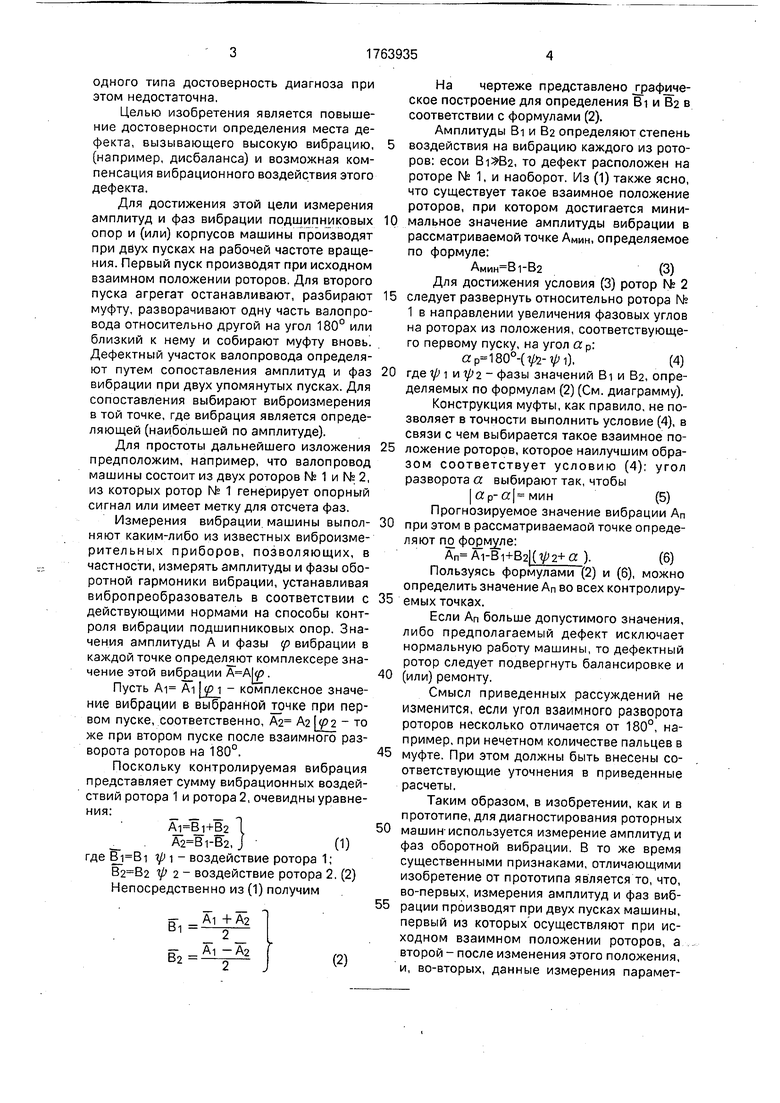

Пусть Ai Ai (f i - комплексное значение вибрации в выбранной точке при первом пуске, соответственно, А2 А2 р2 - то же при втором пуске после взаимного разворота роторов на 180°.

Поскольку контролируемая вибрация представляет сумму вибрационных воздействий ротора 1 и ротора 2, очевидны уравнения:

A2 Bi-B2, J(1)

где ty i - воздействие ротора 1;

тр 2 - воздействие ротора 2. (2)

Непосредственно из (1) получим

(2)

На чертеже представлено рафиче- ское построение для определения Вт и В2 в соответствии с формулами (2).

Амплитуды Вч и В2 определяют степень воздействия на вибрацию каждого из роторов: есои , то дефект расположен на роторе Ms 1, и наоборот. Из (1) также ясно, что существует такое взаимное положение роторов, при котором достигается мини- мальное значение амплитуды вибрации в рассматриваемой точке АМИн, определяемое по формуле:

АМцн В1-В2(3)

Для достижения условия (3) ротор № 2 следует развернуть относительно ротора № 1 в направлении увеличения фазовых углов на роторах из положения, соответствующего первому пуску, на угол ар:

aP 180°4$z-Vi).(4)

где 1р i 2 фазы значений Вч и В2, определяемых по формулам (2) (См. диаграмму). Конструкция муфты, как правило, не позволяет в точности выполнить условие (4), в связи с чем выбирается такое взаимное по- ложение роторов, которое наилучшим образом соответствует условию (4): угол разворота а выбирают так, чтобы

|ар-о:| мин(5)

Прогнозируемое значение вибрации Ап при этом в рассматриваемаой точке определяют по

An Ai-Bi+B2|(yj2+o: ).(6)

Пользуясь формулами (2) и (6), можно определить значение Ап во всех контролиру- емых точках.

Если Ап больше допустимого значения,

либо предполагаемый дефект исключает

нормальную работу машины, то дефектный

ротор следует подвергнуть балансировке и

(или) ремонту.

Смысл приведенных рассуждений не изменится, если угол взаимного разворота роторов несколько отличается от 180°, например, при нечетном количестве пальцев в муфте. При этом должны быть внесены соответствующие уточнения в приведенные расчеты.

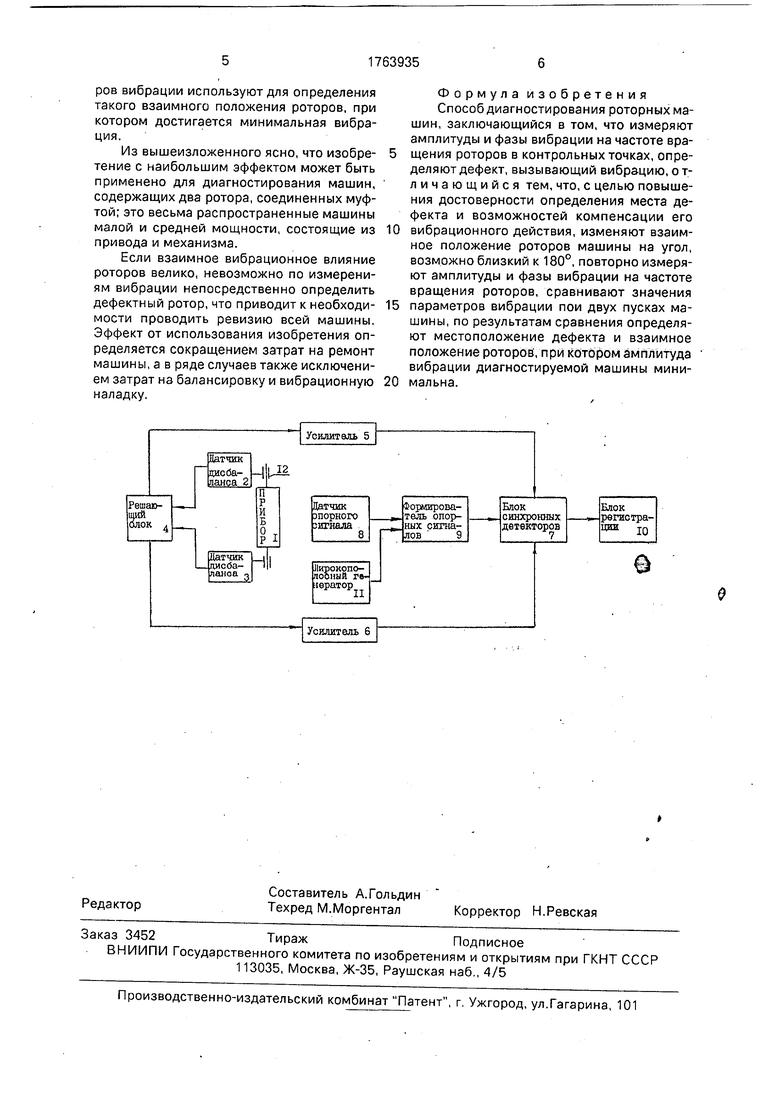

Таким образом, в изобретении, как и в прототипе, для диагностирования роторных машин используется измерение амплитуд и фаз оборотной вибрации. В то же время существенными признаками, отличающими изобретение от прототипа является то, что, во-первых, измерения амплитуд и фаз виб- рации производят при двух пусках машины, первый из которых осуществляют при исходном взаимном положении роторов, а второй - после изменения этого положения, и, во-вторых, данные измерения параметров вибрации используют для определения такого взаимного положения роторов, при котором достигается минимальная вибрация.

Из вышеизложенного ясно, что изобретение с наибольшим эффектом может быть применено для диагностирования машин, содержащих два ротора, соединенных муфтой; это весьма распространенные машины малой и средней мощности, состоящие из привода и механизма.

Если взаимное вибрационное влияние роторов велико, невозможно по измерениям вибрации непосредственно определить дефектный ротор, что приводит к необходимости проводить ревизию всей машины. Эффект от использования изобретения определяется сокращением затрат на ремонт машины, а в ряде случаев также исключением затрат на балансировку и вибрационную наладку.

Формула изобретения Способ диагностирования роторных машин, заключающийся в том, что измеряют амплитуды и фазы вибрации на частоте вращения роторов в контрольных точках, определяют дефект, вызывающий вибрацию,отличающийся тем, что, с целью повышения достоверности определения места дефекта и возможностей компенсации его

вибрационного действия, изменяют взаимное положение роторов машины на угол, возможно близкий к 180°, повторно измеряют амплитуды и фазы вибрации на частоте вращения роторов, сравнивают значения

параметров вибрации пои двух пусках машины, по результатам сравнения определяют местоположение дефекта и взаимное положение роторов , при котором амплитуда вибрации диагностируемой машины минимальна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| Способ вибродиагностики технического состояния газоперекачивающего агрегата | 2023 |

|

RU2809309C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ВАЛА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2248081C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОКОСЪЕМНИКОВ | 2018 |

|

RU2682561C1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2007 |

|

RU2356021C2 |

Изобретение относится к измерительной технике, преимущественно к диагностированию роторных машин. Цель изобретения - повышение достоверности определения места дефекта и возможная компенсация его вибрационного действия Для этого необходимо выполнить измерения амплитуд и фаз вибрации с частотой вращения в нескольких точках на подшипниках и корпусах машины при исходном взаимной положении роторов, после чего остановить машину, разобрать муфту, развернуть одну часть валопровода относительно другой на 180° и собрать муфту, вновь пустить машину и повторить упомянутые виброизмерения. Место дефекта определить путем сопоставления параметров вибрации при двух упомянутых измерениях, одновременно установить такое взаимное положение роторов, при котором достигается минимальная интенсивность вибрации. 1 ил. СО с

Елок

синхронных детекторов 7

| Шибер В.Л, и Косинов Ю.П | |||

| Вибродиагностическая модель вынужденных колебаний валопровода | |||

| - Электрические станции, 1987, №6. |

Авторы

Даты

1992-09-23—Публикация

1990-08-02—Подача