Область техники

Изобретение относится к области диагностики технического состояния машин и механизмов и может быть использовано, например, для оценки технического состояния металлорежущих станков и их элементов конструкций.

Уровень техники

Объект относится к области устройств машиностроения, выполняющих измерения путем определения времени, необходимого для прохождения фазового положения для индикации или измерения условий резания, режущей способности, нагрузки на инструмент, сигнализирующие об износе и повреждении станка в процессе обработки.

Сначала информация про аналоги из уровня техники традиционных способов диагностики металлорежущих станков. Как правило, аналоги из традиционных способов - это способы, в основе которых лежат виброакустические измерения (вибродиагностика) физических величин с недостаточной метрологической точностью. Недостатком также является сложный процесс идентификации дефекта и невозможность определения истинной причины отклонения или поломки в процессе работы, что не позволяет использовать их с требуемой точностью и надежностью в качестве способов диагностики металлорежущих станков.

В патенте РФ №2363936 СПОСОБ ВИБРОДИАГНОСТИКИ ОБЪЕКТОВ (МПК G01M 7/02, опубликовано: 10.08.2009) предлагается построить спектр вибрации в частотной области, линеаризовать шаг расположения информативных составляющих путем нелинейного преобразование масштаба частот, важные компоненты выделить, определить частоты существенных дефектов, которые будут использоваться для оценки технического состояния объекта. Данный способ можно использовать для диагностики технического состояния машин и механизмов.

Недостатком аналога является то, что способ основан на методе вибродиагностики технического состояния объекта, заключающийся в том, что в информативной точке измеряют вибрацию диагностируемого объекта, получают кепстр вибрации во временной области, оценивают амплитуды и квефренции информативных компонент кепстра, соответствующих дефектам объекта, отличающийся тем, что кепстр вибрации строят в частотной области, линеаризуют шаг расположения информативных составляющих путем нелинейного преобразования масштаба частот, определяют частоты существенных дефектов по величине существенных кепстральных компонент, по которым оценивают состояние объекта. Основным недостатком данного аналога является более низкая точность измерений: погрешность измерения вибрации 0,01.…5%.

В патенте РФ №2332652 СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ (МПК G01M 7/00, опубликовано: 27.08.2008) предлагается производить измерения амплитуд виброскорости и виброускорения в локальной энергонасыщенной интегральной точке шпинделя станка на максимальной рабочей частоте со значениями, определенными из зависимостей. Зависимости учитывают, что амплитудные значения виброскорости определяют степень воздействия на вибрацию каждой составляющей характерного координатного смещения оси вращения шпинделя, а амплитудные значения виброускорения указывают на возникновение динамических нагрузок в шпиндельных сборках. Основным недостатком данного аналога также является более низкая точность измерений, погрешность измерения 0,01…5%.

С другой стороны известен общий фазохронометрический метод (ФХМ) авторов из МГТУ им. Н.Э. Баумана (см. например, «Информационно-метрологическое сопровождение жизненного цикла машин и механизмов на базе прецизионного хронометрического анализа фазы рабочего цикла» (автореферат диссертации Пронякина В.И. на соискание ученой степени доктора технических наук, МГТУ им. Н.Э. Баумана, 2010, адрес в Интернет: http://oldvak.ed.gov.ru/ru/announcements_1/technikal_sciences/index.php?id4=2458&from4=3).

Фазохронометрический метод в общем случае включает:

1) предварительное определение и перечень диагностируемых параметров и возможных дефектов машины и структурное разбиение машины на части, критически важные для диагностирования параметров и возможных дефектов,

2) разбиение рабочего цикла машины и ее частей на отдельные фазы;

3) составление со степенью подробности, необходимой для прецизионного определения величин диагностируемых параметров и возможных дефектов, математических моделей рабочего цикла частей машины и их взаимодействия в фазохронометрическом информационном представлении для взаимосвязи результатов измерений с соответствующими процессами (фазами цикла) в работающих частях машины,

4) установку в частях машины прецизионных (с относительной погрешностью не более 10-4%) хронометрических датчиков фаз рабочего цикла, выходы датчиков связаны с блоком обработки сигналов их измерений, в блоке также установлены рабочие программы математических моделей рабочего цикла частей машины и их взаимодействия для последующей обработки результатов измерений, при этом расположение датчиков в машине обусловлено конструкцией частей циклически работающей машины, а места установки датчиков определяют с точки зрения получения наиболее полной информации о работе частей машины;

5) прецизионные измерения указанными датчиками интервалов времени фаз рабочих циклов частей машины и их взаимодействия с представлением обработанной измерительной информации в едином метрологическом формате на всех этапах жизненного цикла машины и в математическом моделировании рабочих циклов частей машины и их взаимодействия, а именно: получение массивов данных, образованных сериями измеренных последовательно (без пропусков) рядов интервалов времени фаз в едином опорном времени;

6) в ходе обработки результатов измерений выполняют уточнение величин параметров, входящих в математические модели, на соответствие текущему техническому состоянию машины, а затем по результатам имитационного моделирования с использованием уточненных моделей и с последующей математической обработкой определяют величины диагностируемых параметров и возможных дефектов машины, по которым оценивают текущее техническое состояние машины.

Это последовательность общих приемов действий ФХМ, которые необходимо каждый раз творчески применять с индивидуальными нюансами реализации для диагностирования конкретных типов циклических машин.

Целесообразно также упомянуть полезную модель RU 131167 авторов ФХМ из МГТУ им. Н.Э. Баумана «Блок измерительный» (МПК G01M 13/04, опубликовано: 10.08.2013) для обработки сигналов датчиков, используемых в рамках общего ФХМ. Данный измерительный блок предназначен для измерения интервалов времени, соответствующих повторяющемуся заданному перемещению элемента или элементов механизма, включающий датчик перемещения элемента или элементов механизма и средство измерения интервалов времени между импульсами, поступающими от датчика при прохождении перед ним элемента механизма. Блок дополнительно включает датчик опорного канала, а средство измерения интервалов времени между импульсами содержит таймер общего счета, запускающий последовательность счетных импульсов, генератор счетных импульсов, счетчик и схему, включающую счетчик на время, определяемое таймером общего счета по сигналам опорного датчика. Блок также дополнительно включает память и средство формирования и записи измеренных интервалов времени в память и средство связи для передачи результатов измерений средству математической обработки. Эта полезная модель является универсальным устройством для первичной обработки сигналов датчиков, используемых в ФХМ.

Раскрытие изобретения

Задачей предлагаемого изобретения является творческая реализация общих положений фазохронометрического метода (ФХМ) с дополнительными новыми индивидуальными признаками изобретательского уровня для диагностирования как отдельных циклически движущихся узлов и элементов металлорежущих станков, так и станков в целом, для повышения точности диагностирования до 10-4%.

Способ диагностирования циклических машин - металлорежущих станков фазохронометрическим методом включает в себя:

1) предварительное определение и перечень диагностируемых параметров и возможных дефектов машины и структурное разбиение машины на части, критически важные для диагностирования параметров и возможных дефектов,

2) разбиение рабочего цикла машины и ее частей на отдельные фазы;

3) составление со степенью подробности, необходимой для прецизионного определения величин диагностируемых параметров и возможных дефектов, математических моделей рабочего цикла частей машины и их взаимодействия в фазохронометрическом информационном представлении для взаимосвязи результатов измерений с соответствующими процессами (фазами цикла) в работающих частях машины,

4) установку в частях машины прецизионных (с относительной погрешностью не более 10-4%) хронометрических датчиков фаз рабочего цикла, выходы датчиков связаны с блоком обработки сигналов их измерений, в блоке также установлены рабочие программы математических моделей рабочего цикла частей машины и их взаимодействия для последующей обработки результатов измерений, при этом расположение датчиков в машине обусловлено конструкцией частей циклически работающей машины, а места установки датчиков определяют с точки зрения получения наиболее полной информации о работе частей машины;

5) прецизионные измерения указанными датчиками интервалов времени фаз рабочих циклов частей машины и их взаимодействия с представлением обработанной измерительной информации в едином метрологическом формате на всех этапах жизненного цикла машины и в математическом моделировании рабочих циклов частей машины и их взаимодействия, а именно: получение массивов данных, образованных сериями измеренных последовательно (без пропусков) рядов интервалов времени фаз в едином опорном времени;

6) в ходе обработки результатов измерений выполняют уточнение величин параметров, входящих в математические модели, на соответствие текущему техническому состоянию машины, а затем по результатам имитационного моделирования с использованием уточненных моделей и с последующей математической обработкой определяют величины диагностируемых параметров и возможных дефектов машины, по которым оценивают текущее техническое состояние машины.

В ходе обработки результатов измерений выполняют уточнение величин параметров, входящих в математические модели, на соответствие текущему техническому состоянию машины, а затем по результатам имитационного моделирования с использованием уточненных моделей и с последующей математической обработкой определяют величины диагностируемых параметров и возможных дефектов машины, по которым оценивают текущее техническое состояние машины; первичный анализ рядов сигналов датчиков заключается в построении и сопоставлении массивов рядов прецизионных интервалов времени на разных временных промежутках; вторичный анализ - статистическая математическая обработка методами, признанными оптимальными для обработки сигналов прецизионных интервалов времени с учетом нюансов соответствующего класса диагностируемых циклических машин: корреляционный анализ хронограмм вращения; спектральный анализ хронограмм вращения; кросс-спектральный анализ; преобразование Фурье; и/или анализ трендов; режимный и «сезонный» анализ (в зависимости от загрузки оборудования, сложности обработки материалов, времени работы); имитационные хронограммы и производные из них частотные спектры, полученные в результате вычислительного эксперимента, сравнивают с экспериментальными графиками; критерии сравнения экспериментальных и имитационных графиков - в первую очередь математические (разброс диапазона значение, тренд замедления или ускорения, выход на установившемся режиме за пределы поровых значений).

Данные экспериментальных хронограмм, в первую очередь, используют для уточнения параметров используемых математических моделей диагностируемой циклической машины и дальнейшей аппроксимации имитационных результатов.

При этом в металлорежущих станках в перечень диагностируемых параметров и возможных дефектов машины включают:

- дефекты изготовления станка и его элементов;

- дефекты сборки после ремонта или монтажа отдельных элементов;

- изношенные, сломанные, плохо закрепленные детали и элементы станка;

- определение и измерение небаланса в станке;

- динамические параметры и геометрические характеристики станка;

- физико-механические свойства элементов станка (например, жесткость);

- характеристики приспособлений для закрепления детали и инструмента;

- параметры обработки (скорость резания, подачу, глубину резания);

- идентификацию выходного и входного контроля станка путем сравнения результатов измерения ФХМ на определенном станке при предъявительских испытаниях готовой продукции (на заводе-изготовителе) и входном контроле (у потребителя продукции).

Одно из важных преимуществ использования ФХМ в диагностике металлорежущих станков заключается в повышении точности метрологической информации об измеряемых переменных циклического движения отдельных критически важных узлов станка в любых циклических режимах его работы до 10% за счет использования прецизионных хронометрических датчиков и измерительного блока первичной обработки сигналов датчиков для ФХМ.

Критически важными структурными узлами металлорежущего станка следует признать следующие:

1) станок с горизонтальной осью вращения шпинделя - токарный станок, состоящий из следующих частей: асинхронный двигатель с коробкой скоростей станка; шпиндельный узел станка с обрабатываемой заготовкой в патроне шпинделя; заднюю бабку станка; суппорт с режущим инструментом (в случае использования в станке мотор-редуктора мотор-редуктор заменяет асинхронный двигатель с коробкой скоростей станка).

2) станок с вертикальной осью вращения шпинделя - сверлильный или фрезерный станок, состоящий из следующих частей: асинхронный двигатель с коробкой скоростей станка; шпиндельный узел станка с режущим инструментом в патроне шпинделя; обрабатываемая заготовка в тисках на рабочем столе станка (в случае использования в станке мотор-редуктора мотор-редуктор заменяет асинхронный двигатель с коробкой скоростей станка).

Места установки в металлорежущих станках датчиков для ФХМ определяют с точки зрения получения наиболее полной информации о работе базовых узлов станка и конструкции станка, а именно:

- измерение параметров вращения асинхронного двигателя или мотор-редуктора (установка со стороны двигателя);

- измерение параметров вращения коробки скоростей станка (датчики на входном и выходном валу);

- измерение износа зубчатых колес коробки скоростей (датчики на каждом зубчатом колесе в коробке скоростей);

- измерение параметров вращения шпинделя (датчик на выходе шпинделя, чаще всего в местах закрепления режущего инструмента или заготовки - патроны трехкулачковые, цанговые и др.);

- измерение параметров и исследование процесса резания (датчики со стороны задней бабки);

- измерение параметров обработки заготовки и износа режущего инструмента (датчики в соответствующих сечениях заготовки).

Особенности установки измерительных датчиков на станки с вертикальной и горизонтальной компоновкой шпинделя связаны с особенностями процесса резания, конструктивными элементами станков, различиями в параметрах жесткости и геометрии.

Станки с горизонтальной осью вращения имеют заднюю бабку для поджатия детали в процессе обработки. Силы резания, действующие на заготовку, направлены в горизонтальной плоскости перпендикулярно направлению вращения заготовки.

Особенностью станков с вертикальной осью вращения шпинделя является вращение режущего инструмента, а не заготовки, а также отсутствие задней бабки.

Особенности математических моделей станков с вертикальной и горизонтальной компоновкой шпинделя выражаются в записи исходных уравнений системы, связанных в первую очередь с влиянием силы тяжести и изменением направления изгибно-крутильных колебаний системы.

Математические модели узлов станка и взаимодействия узлов для каждой циклической фазы представлены в виде систем нелинейных дифференциальных уравнений, содержащих в виде коэффициентов сосредоточенные или распределенные параметры системы, такие как моменты инерции, жесткости, коэффициенты внутреннего и внешнего трения, геометрию и материал режущего инструмента, материал и форму заготовки, внешние условия (температура, влажность), характеристики асинхронного двигателя, передаточные отношения коробок скоростей и т.д.

Рассматривают следующую последовательность циклической работы станка с хронометрическими датчиками и измерительным блоком их первичной обработки в следующих оптимальных режимах диагностирования параметров и возможных дефектов по основным фазам рабочих циклов станков:

- включение/пуск станка;

- работу станка в режиме холостого хода на разных скоростях вращения;

- врезание режущего инструмента в материал заготовки;

- процесс обработки детали (резания) на разных режимах (глубина, подача, скорость вращения шпинделя);

- отрезание заготовки режущим инструментом;

- критический износ режущего инструмента (при приближении к максимальному нормативному времени работы режущего инструмента или ускоренном износе);

- выход инструмента из заготовки;

- остановку станка.

Перечень фигур

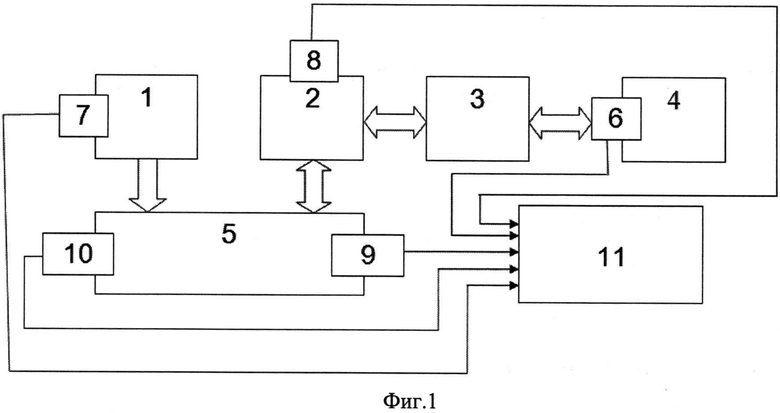

Фиг.1 - схема основных узлов станка с горизонтальной осью вращения шпинделя токарного станка, имеющего коробку скоростей, с установкой хронометрических датчиков и измерительного блока первичной обработки сигналов датчиков для ФХМ-диагностики;

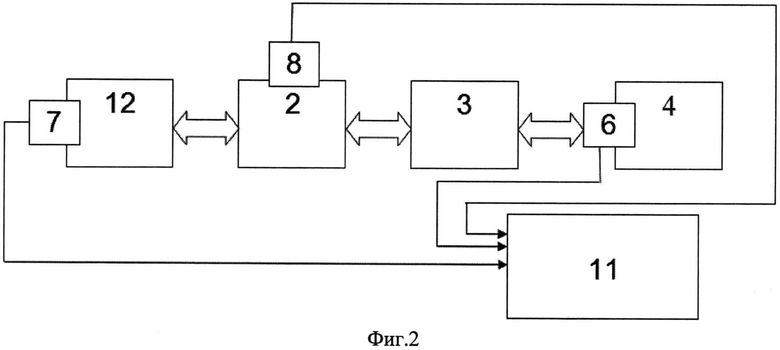

Фиг.2 - схема основных узлов станка с горизонтальной осью вращения шпинделя токарного станка с мотор-редуктором, с установкой хронометрических датчиков и измерительного блока первичной обработки сигналов датчиков для ФХМ-диагностики;

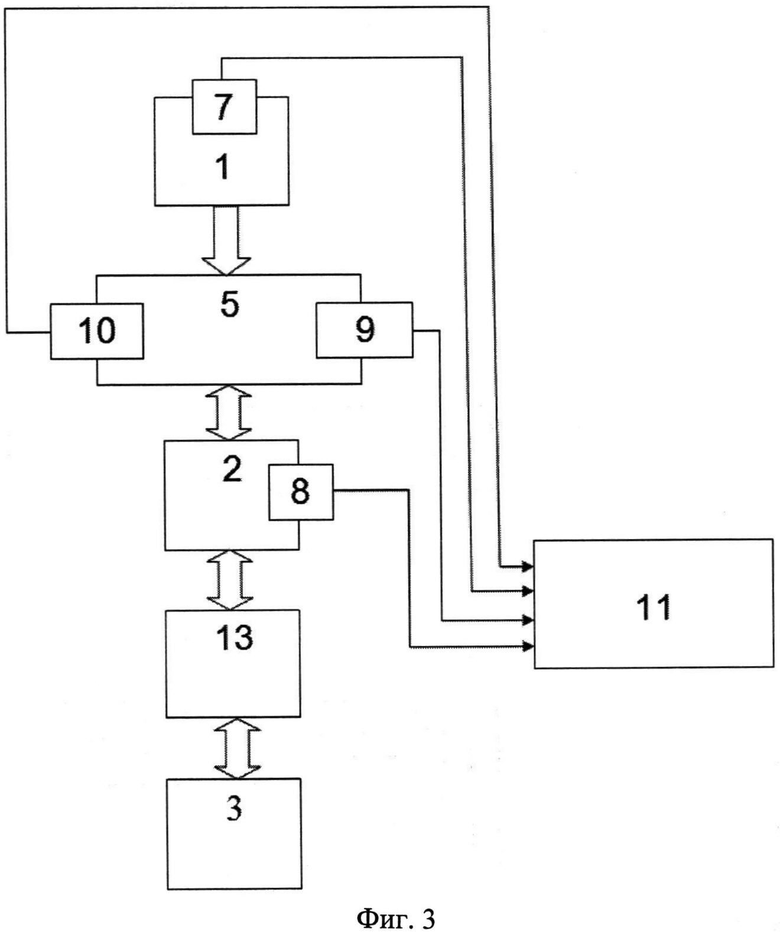

Фиг.3 - схема основных узлов станка с вертикальной осью вращения шпинделя сверлильного или фрезерного станка, имеющего коробку скоростей, с установкой хронометрических датчиков и измерительного блока первичной обработки сигналов датчиков для ФХМ-диагностики;

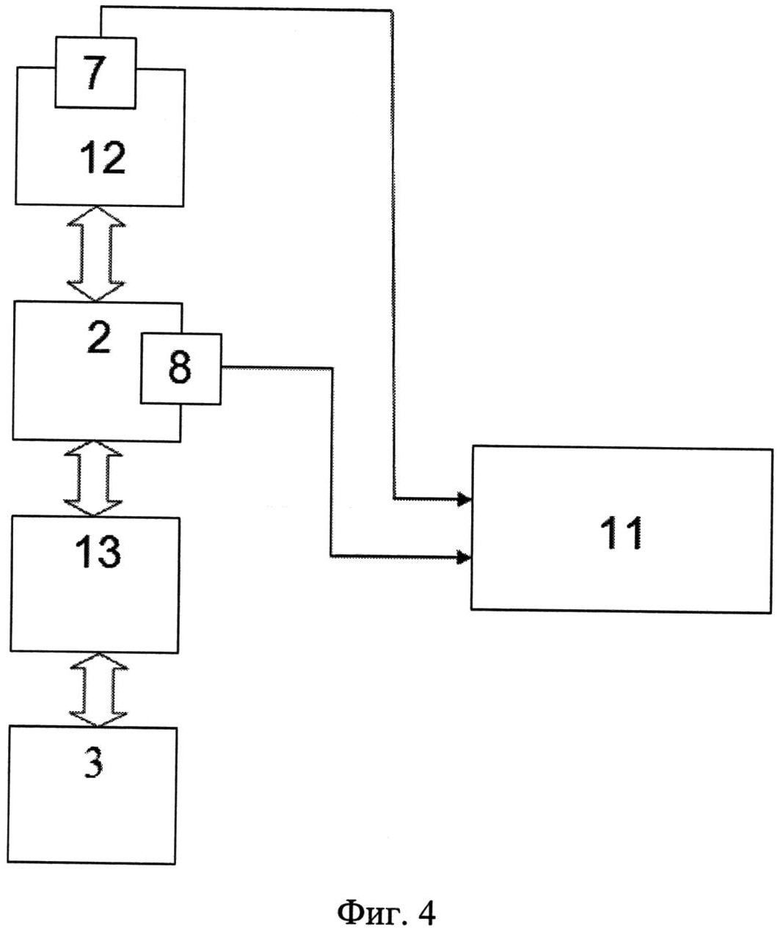

Фиг.4 - схема основных узлов станка с вертикальной осью вращения шпинделя сверлильного или фрезерного станка с мотор-редуктором, с установкой хронометрических датчиков и измерительного блока первичной обработки сигналов датчиков для ФХМ-диагностики;

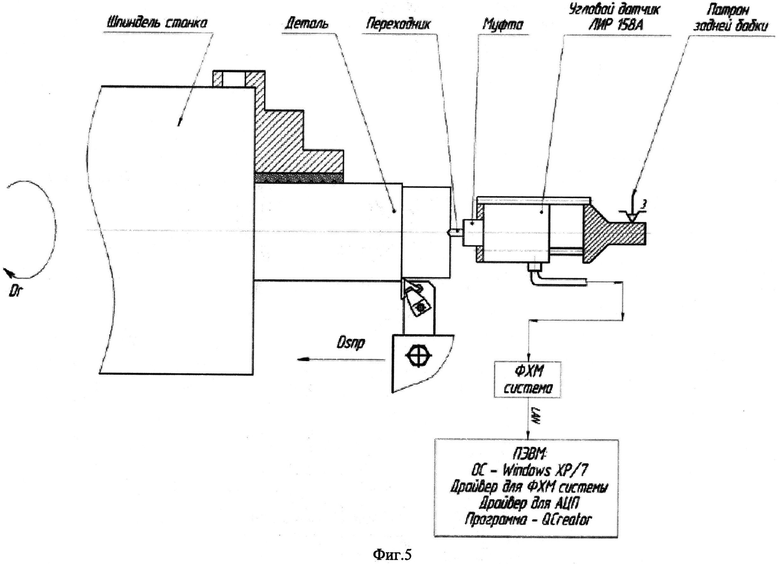

Фиг.5 - конструктивная схема системы токарного станка УТ16П с ФХМ-диагностикой (соответствует случаю фиг.1, 2);

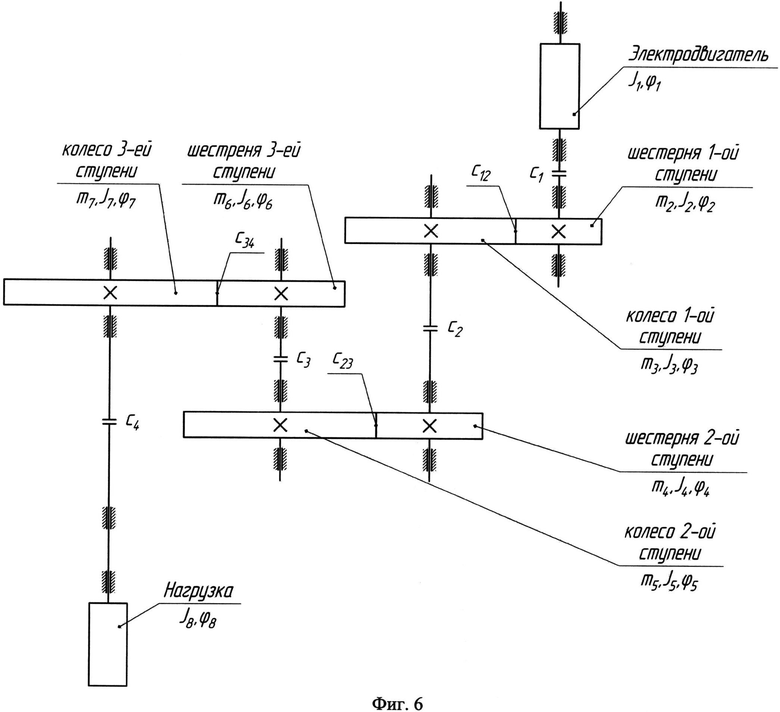

Фиг.6 - динамическая схема коробки передач с электродвигателем токарного станка УТ16П;

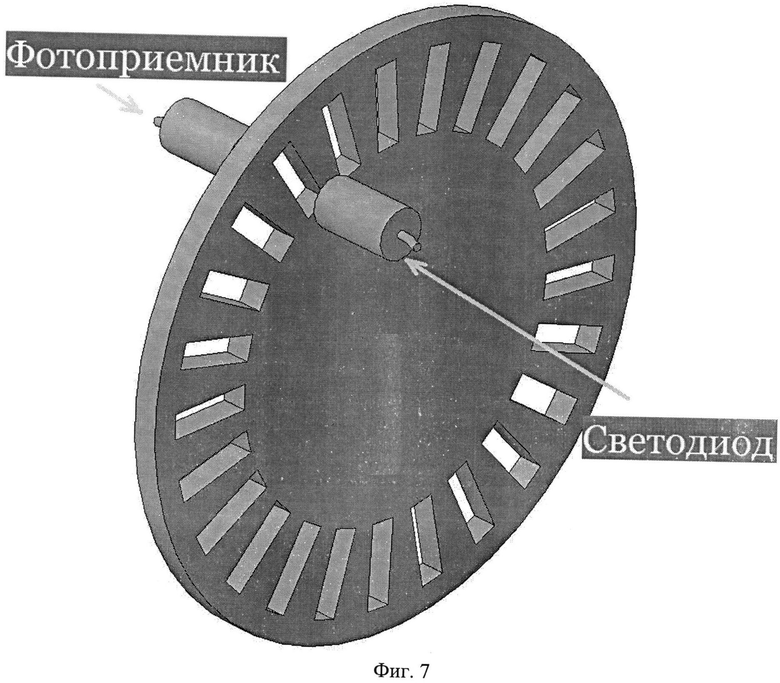

Фиг.7 - принципиальная схема получения измерительного сигнала датчика для передачи в измерительный блок первичной обработки сигналов датчиков для ФХМ;

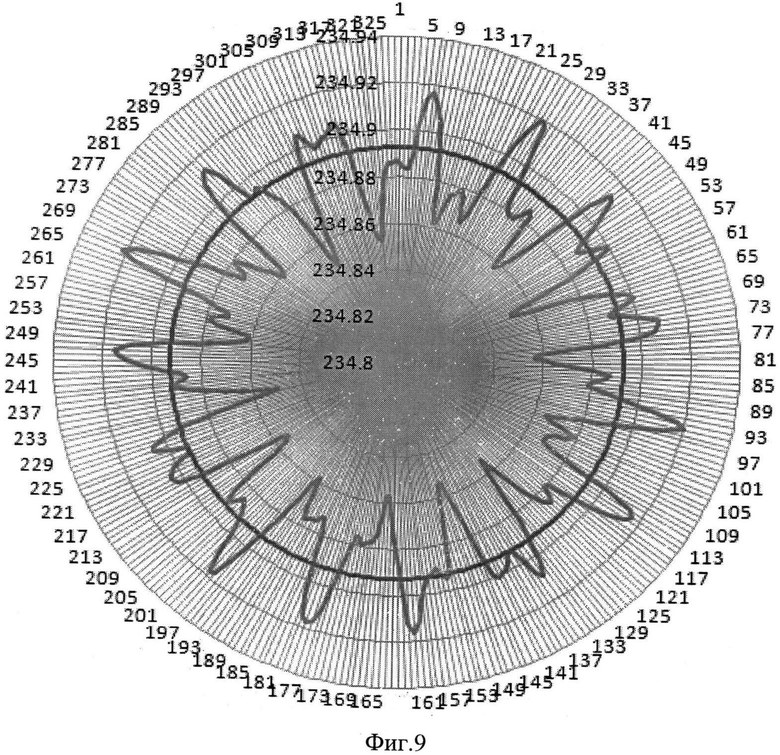

Фиг.8, 9 - экспериментальные и компьютерные имитационные хронограммы в полярных координатах вращения шпинделя токарного станка УТ16П с резанием, скорость вращения 315 об/мин, s=0,045 мм/об, t=0,5 мм, материал заготовки ШХ15, режущая пластина из сплава Т15К6;

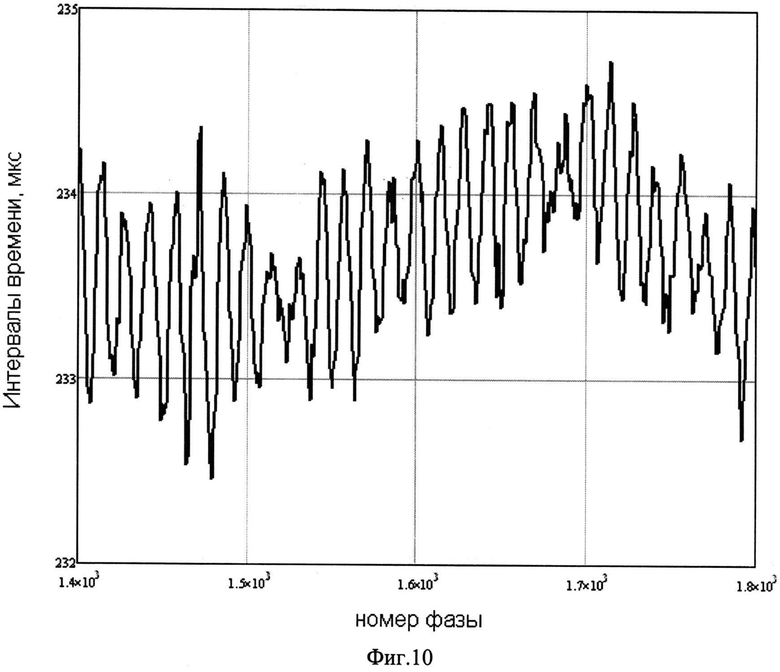

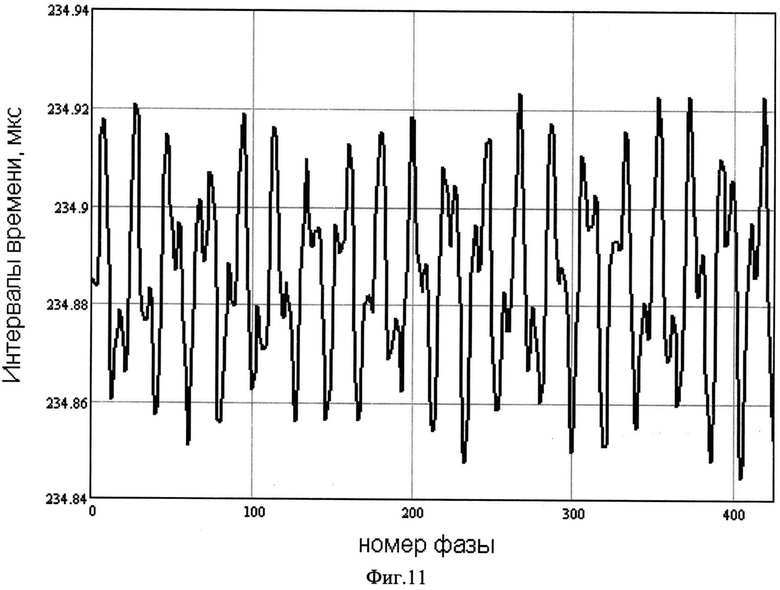

Фиг.10, 11 - экспериментальные и компьютерные имитационные хронограммы в линейных координатах;

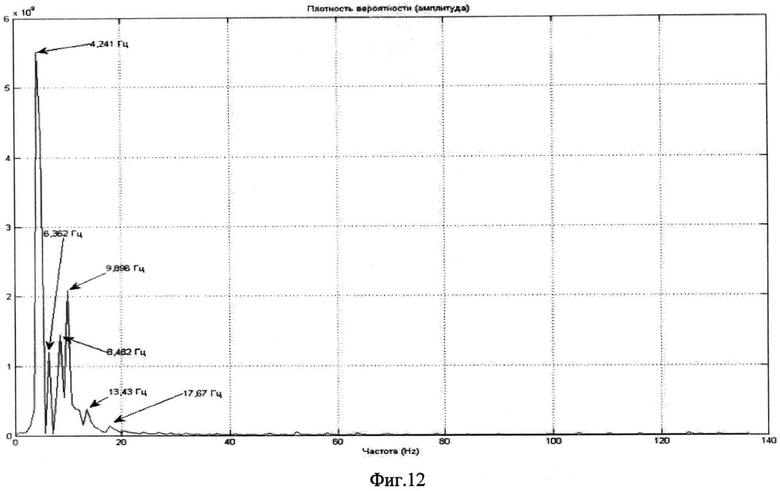

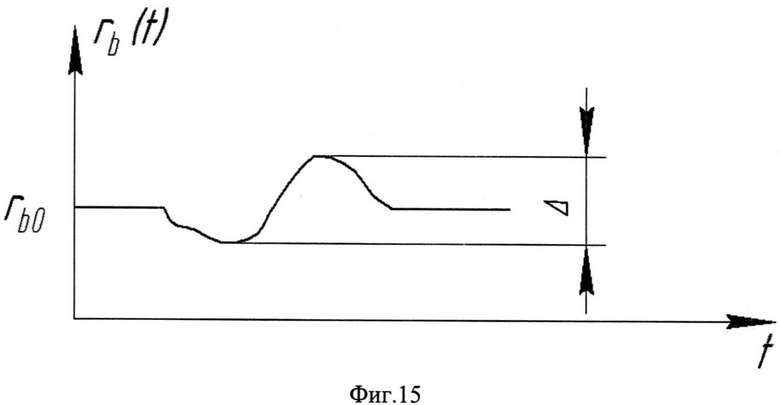

Фиг.12, 13 - экспериментальные и компьютерные имитационные спектры частот вращения шпинделя станка после обработки его хронограмм;

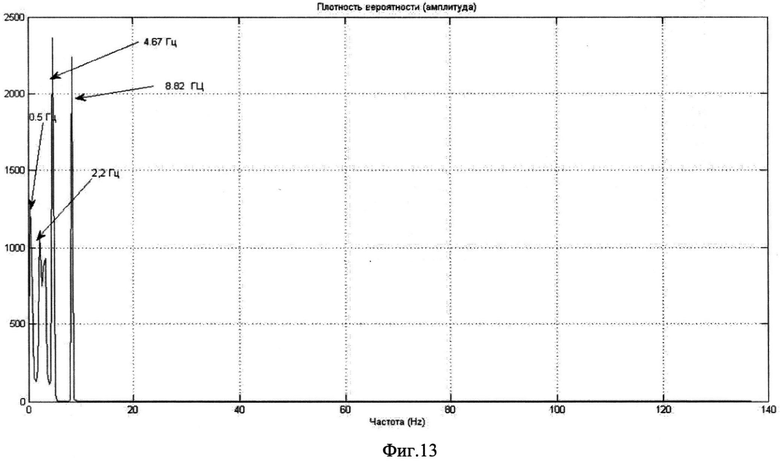

Фиг.14 - дефектный зуб в зубчатом колесе коробки передач станка;

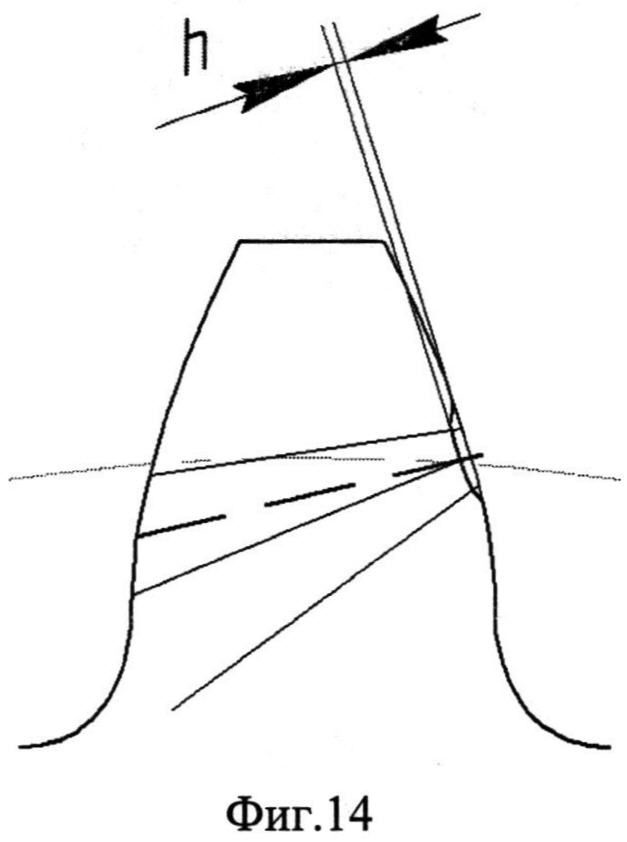

Фиг.15 - график колебаний плеча силы от времени в зацеплении передачи станка;

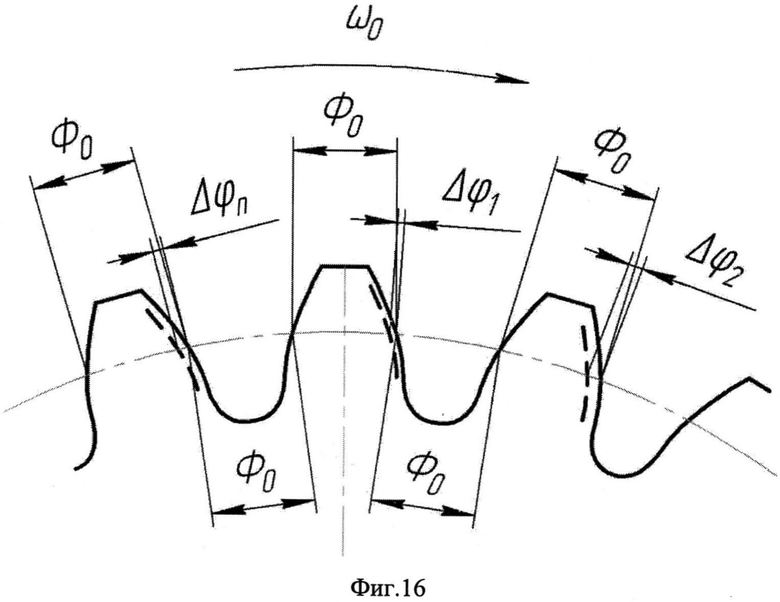

Фиг.16 - реализация измерения по причине непостоянства «фазы» зубчатого колеса;

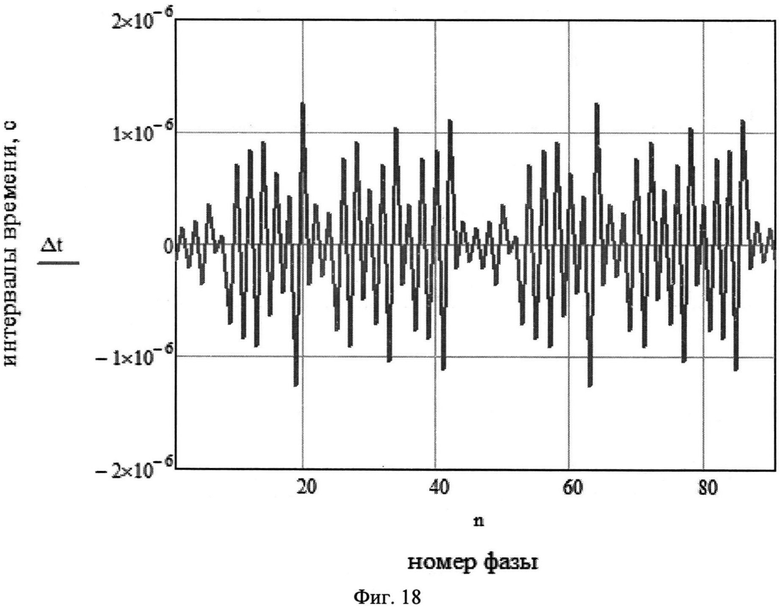

Фиг.17 - хронограмма в линейных координатах вращения зуба зубчатого колеса с показом тренда вращения;

Фиг.18 - разностная хронограмма между хронограммой фиг.17 и ее трендом.

Осуществление изобретения

На фиг.1…4 в сквозной нумерации позициями обозначены: 1 - асинхронный двигатель; 2 - шпиндельный узел станка; 3 - заготовка в патроне шпинделя токарного станка или тисках сверлильного/фрезерного станка; 4 - задняя бабка токарного станка; 5 - коробка скоростей станка; 6, 7, 8, 9, 10 - хронометрические датчики; 11 - измерительный блок первичной обработки сигналов датчиков; 12 - мотор-редуктор станка; 13 - режущий инструмент в суппорте токарного станка или в патроне шпинделя сверлильного/фрезерного станка.

Оптимальными вариантами установки минимального количества хронометрических датчиков в важнейших узлах двух типов металлорежущих станков были признаны и исследованы следующие варианты.

На фиг.1 - токарный станок, имеющий коробку скоростей, и с ФХМ-диагностикой содержит: 1 - асинхронный двигатель; 5 - коробку скоростей станка; 2 - шпиндельный узел станка; 3 - заготовку в патроне шпинделя; 4 - заднюю бабку станка; 13 - суппорт с режущим инструментом; 6, 7, 8, 9, 10 - хронометрические датчики соответственно в узлах станка 4, 1, 2, на входе и выходе узла 5; и 11 - измерительный блок первичной обработки сигналов датчиков.

На фиг.2 токарный станок с мотор-редуктором и с ФХМ-диагностикой содержит: 12 - мотор-редуктор станка; 2 - шпиндельный узел станка; 3 - заготовку в патроне шпинделя; 4 - заднюю бабку станка; 13 - суппорт с режущим инструментом; 6, 7, 8 - хронометрические датчики соответственно в узлах станка 4, 12, 2; и 11 - измерительный блок первичной обработки сигналов датчиков.

На фиг.3 сверлильный или фрезерный станок, имеющий коробку скоростей, и с ФХМ-диагностикой содержит: 1 - асинхронный двигатель; 5 - коробку скоростей станка; 2 - шпиндельный узел станка; 13 - режущий инструмент в патроне шпинделя. 3 - заготовку в тисках; 7, 8, 9, 10 - хронометрические датчики соответственно в узлах станка 1, 2, на входе и выходе узла 5; и 11 - измерительный блок первичной обработки сигналов датчиков.

На фиг.4 сверлильный или фрезерный станок с мотор-редуктором и с ФХМ-диагностикой содержит: 12 - мотор-редуктор; 2 - шпиндельный узел станка; 13 - режущий инструмент в патроне шпинделя; 3 - заготовку в тисках; 7, 8 - хронометрические датчики соответственно в узлах станка 12, 2; и 11 - измерительный блок первичной обработки сигналов датчиков.

Отличия в диагностировании станков с вертикальным и горизонтальным расположением оси шпинделя заключается в различном описании математических моделей (влиянии изгибной и крутильной составляющей, силы тяжести).

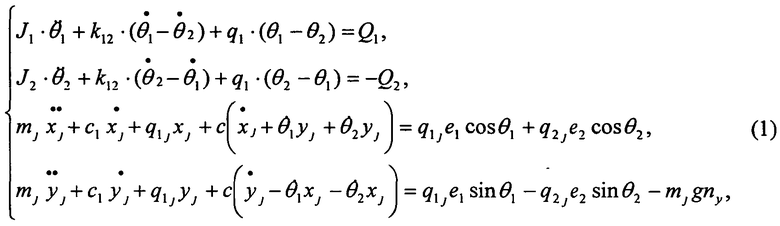

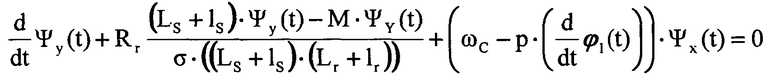

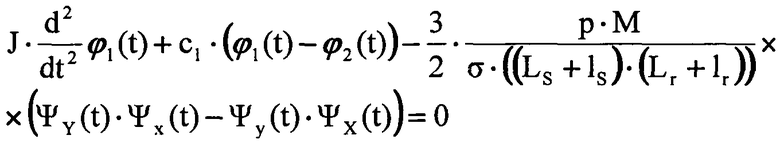

Например, система дифференциальных уравнений, описывающая простейшую схему работы токарно-винторезного станка, имеет следующий вид:

j=1, 2.

В зависимости от направления оси вращения шпинделя (горизонтального или вертикального) для вертикального расположения в первом и втором уравнениях системы появляется член вида mjgny. В третьем и четвертом уравнениях системы уравнений (1) (их количество может увеличиваться в зависимости от количества элементов разбиения элементов шпинделя) член вида mjgny присутствует только для оси z (вертикальная ось)

В системе дифференциальных уравнений приняты следующие обозначения:

J1, J2 - приведенные моменты инерции шпиндельного узла и консоли со столом;

θ1, θ2 - обобщенные координаты, угловые отклонения приведенных масс от положения их статического равновесия;

Q1, σ2 - обобщенные силы, определяемые из работы сил резания на возможных перемещениях;

q1 - коэффициент, характеризующий крутильную жесткость;

k12 - коэффициент, характеризующий вязкость;

c1 - коэффициент внешнего трения при изгибных колебаниях;

c - коэффициент внутреннего трения при изгибных колебаниях;

q1j - изгибные жесткости шпинделя;

e2j - эксцентриситеты;

xj, yj - координаты центров масс;

mj - соответствующие сосредоточенные массы участков шпинделя;

q - ускорение силы тяжести;

ny - нормальная перегрузка (влияние продольной составляющей перегрузки в данном случае считается пренебрежимо малым).

Индексы: 1 - коробка скоростей с двигателем, 2 - шпиндель.

Пример 1.

Способ диагностирования параметров вращения шпинделя токарного станка УТ16П с помощью ФХМ.

На фиг.5 представлена конструктивная схема системы токарного станка УТ16П с ФХМ-диагностикой (соответствует случаю фиг.1), где в качестве хронометрических датчиков были использованы угловые датчики ЛИР 158А (на фиг.5 показан датчик вращения шпинделя станка), измерительный блок обозначен как ФХМ система.

Измерения для ФХМ производили в рабочих режимах токарного станка в процессе обработки деталей в соответствии с динамической схемой трехступенчатой коробки передач с электродвигателем, где сила резания учтена в моменте сопротивления резанию MC по фиг.6. В модели по фиг.6 учитывали только динамические компоненты - те, что участвуют в движении, а не в статике - поэтому станину станка не учитывали.

Принятые допущения при составлении системы дифференциальных уравнений:

- распределенные параметры системы заменяются сосредоточенными с массами mi и моментами инерции Ji;

- валы считаются невесомыми и имеют жесткости ci;

- деформации в зацеплении не учитываются, так как деформации валов существенно больше деформации зубьев;

- трение в зацеплении не учитывается.

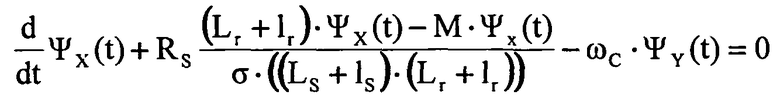

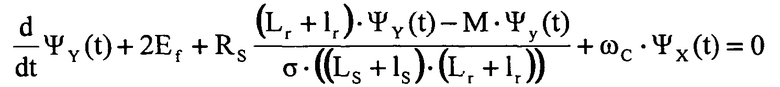

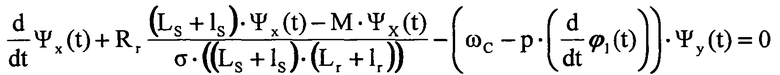

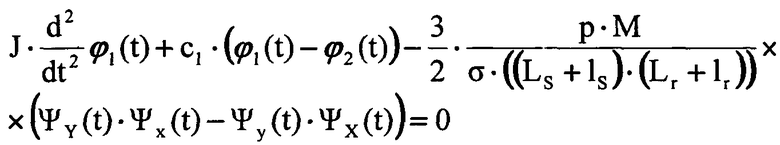

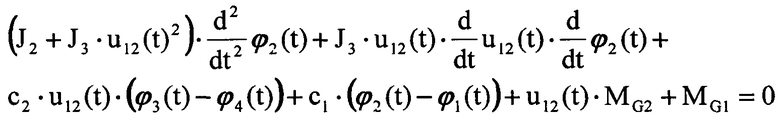

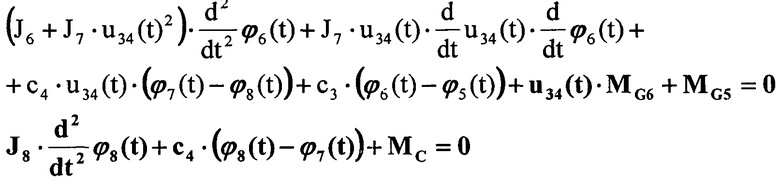

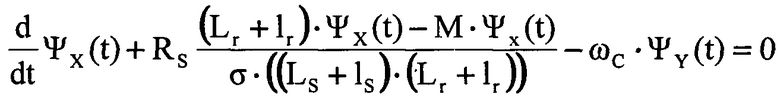

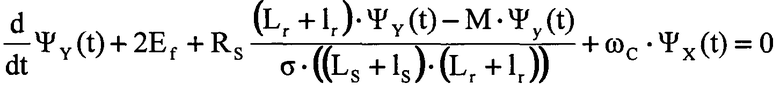

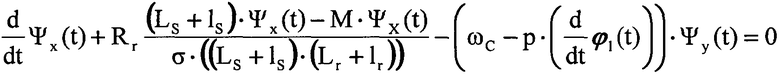

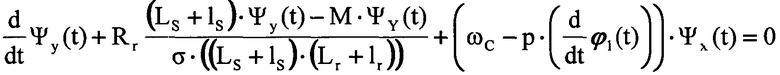

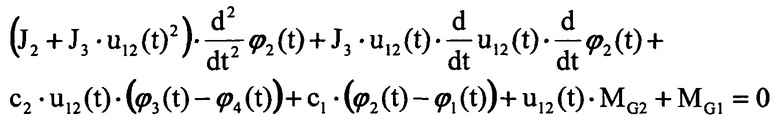

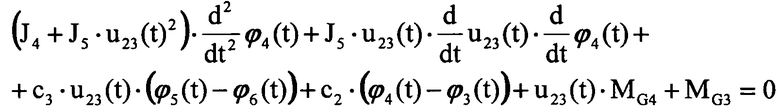

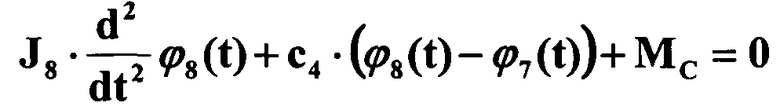

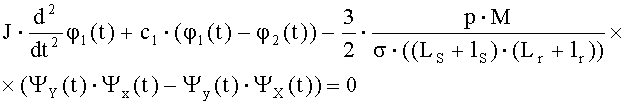

Система дифференциальных уравнений трехступенчатой коробки передач с электродвигателем токарного металлорежущего станка с учетом приведенных допущений имеет вид:

где ΨX(t) и Ψx(t) - величины проекций векторов потокосцеплений на ось X статора и ротора соответственно;

ΨY(t) и Ψy(t) - величины проекций векторов потокосцеплений на ось Y статора и ротора соответственно;

RS, LS, lS - активное сопротивление, индуктивность самоиндукции и индуктивность рассеяния фазы статора соответственно;

Rr, Lr, lr - активное сопротивление, индуктивность самоиндукции и индуктивность рассеяния фазы ротора соответственно;

Ef - эффективное фазное напряжение;

M - величина взаимной индукции между фазами статора и ротора;

σ - полный коэффициент рассеяния;

ωC - угловая скорость вращения поля;

p - число пар полюсов;

J1, J2, J3, J4, J5, J6, J7, J8 - моменты инерции ротора электродвигателя, шестерни 1-й ступени, колеса 1-й ступени, шестерни 2-й ступени, колеса 2-й ступени, шестерни 3-й ступени, колеса 3-й ступени, шпинделя соответственно;

c1, c2, c3, c4 - крутильные жесткости валов;

φ1(t), φ2(t), φ3(t), φ4(t), φ5(t), φ6(t), φ7(t), φ8(t) - углы поворота ротора электродвигателя, шестерни 1-й ступени, колеса 1-й ступени, шестерни 2-й ступени, колеса 2-й ступени, шестерни 3-й ступени, колеса 3-й ступени, шпинделя соответственно;

P1(t), P2(t), P3(t) - динамические силы в зацеплении 1-й, 2-й и 3-й ступеней соответственно;

MG1, MG2, MG3, MG4, MG5, MG6 - моменты, из-за эксцентриситетов валов шестерни 1-й ступени, колеса 1-й ступени, шестерни 2-й ступени, колеса 2-й ступени, шестерни 3-й ступени, колеса 3-й ступени, шпинделя соответственно;

r1b(t), r2b(t), r3b(t), r4b(t), r5b(t), r6b(t) - радиусы начальных окружностей зубчатых колес (плечи сил P1(t), P2(t), P3(t)).

МД - электромагнитный момент, развиваемый двигателем;

МС - момент сопротивления на нагрузке.

Момент сопротивления на нагрузке представляет собой ни что иное, как момент сопротивления резанью.

Моменты инерции и крутильные жесткости валов определяют исходя из конструктивных особенностей коробки передач.

Разбиение системы «двигатель-коробка передач» на части.

Часть системы (1) описывает электродвигатель:

Другая часть - уравнения коробки передач:

Уравнение

Результатом имитационного решения системы дифференциальных уравнений в компьютерном имитационном моделировании с помощью соответствующего прикладного программного обеспечения являются имитационные хронограммы, аналоги которых также получают и после обработки реальных сигналов хронометрических датчиков в измерительном блоке. Далее хронограммы вращения для всех приведенных масс, полученные из эксперимента с помощью хронометрических датчиков (принцип работы типового хронометрического фазового датчика показан на фиг.7, где количество импульсных прецизионных измерений интервалов времени соответствует количеству прецизионных информационных меток или прорезей, равномерно распределенных по углу оборота датчикового диска, и определяют полноту и точность информации на фиг.8 и 9; 10 и 11, ширину спектров собственных частот фиг.12 и 13, и это количество также задает количество фаз и последовательные номера фаз на фиг.8…11). Сигналы с выходов хронометрических датчиков поступают в измерительный блок (по вышеописанной полезной модели RU 131167), где проходит их первичная обработка для последующей передачи в компьютер для формирования хронометрических графиков в полярных и/или линейных координатах и вторичной обработки для сравнения с имитационными хронограммами как в полярных (фиг.8, 9), так и в линейных координатах - (фиг.10, 11). В полярных координатах по кругу меняются номера фаз от 0 до максимума за 1 оборот вращения контролируемой координаты, например, угла поворота шпинделя, а по радиусам полярной сетки располагают графики прецизионных измерений интервалов времени измеряемой датчиком переменной в рядах за требуемый рабочий интервал времени или линейной сетке номера фаз расположены по горизонтальной оси абсцисс, а полученные интервалы времени для соответствующих номеров фаз - по вертикальной оси ординат.

Имитационные хронограммы и производные из них частотные спектры (фиг.12, 13), полученные в результате вычислительного эксперимента, сравнивают с экспериментальными графиками. Критерии сравнения экспериментальных и имитационных графиков - в первую очередь математические (разброс диапазона значений, тренд замедления или ускорения, выход на установившемся режиме за пределы поровых значений. Допускается применение и экспертной оценки). Эти методы: анализ трендов; режимный и «сезонный» анализ (в зависимости от загрузки оборудования, сложности обработки материалов, времени работы и т.д. - для первичной обработки хронограмм разных видов представления (в полярных и линейных координатах). Данные экспериментальных хронограмм в первую очередь используют для уточнения параметров (моментов инерции, жесткостей, вязкостей и т.д.) используемых математических моделей станков и дальнейшей аппроксимации имитационных результатов.

Например, экспериментальные полярные хронограммы фиг.8 преобразуют в углы поворотов φ1(t), φ2(t), φ3(t), φ4(t), φ5(t) (в зависимости от количества установленных датчиков каждое значение φi(t) соответствует углу поворота элемента в месте установки измерительного датчика (преобразователя) и подставляют в систему уравнений (1), решение которой дает уточненное значение параметров модели, например жесткостей с1, с2, с3, с4.

Далее строят спектр частот - из хронограмм либо отдельно одним из 4-х методов: корреляционный анализ хронограмм вращения; спектральный анализ хронограмм вращения; кросс-спектральный анализ; преобразование Фурье; либо их совокупностью (посредством экспертных оценок).

На фиг.8, 9 соответственно представлены экспериментальная и имитационные хронограммы вращения шпинделя станка УТ16П в полярных координатах в режиме резания заготовки при скорости вращения 315 об/мин, подаче s=0,045 мм/об, глубине резания t=0,5 мм, материал заготовки ШХ15, режущая пластина резца из сплава Т15К6.

Сравнительный анализ фиг.8 и фиг.9 показывает одинаково «рваный» характер обработки данного материала ШХ15 режущей пластиной Т15К6. Отличие в результатах математического моделирования и эксперимента связаны с отличием реальных условий измерений и математического моделирования. На основании результатов измерений (фиг.8) производят уточнение параметров математической модели на разных режимах работы. Сравнительный анализ хронограмм в линейных координатах фиг.10 и фиг.11 также показывает, что разброс значений (амплитуда значений на хронограммах) отличается в эксперименте и при компьютерном математическом моделировании, что также требует уточнения параметров математической модели.

При анализе хронометрической измерительной информации в примере получены следующие результаты: определены вариации интервалов времени, соответствующих долям оборота для скоростей вращения 315 об/мин - не более 5,5 мкс, 400 об/мин - не более 3 мкс, 1000 об/мин - не более 1,0 мкс, 2000 об/мин - не более 0,5 мкс. Анализ экспериментальных хронограмм показывает, что токарный станок УТ16П имеет при работе отклонения периода вращения от номинального значения. Величина составляет от 0,5 до 8 мкс в зависимости от режима работы. При этом среднее значение периода изменяется в пределах до 5 мкс, что соответствует в круговых координатах величине от 5 до 26 мкм.

Для оценки диагностических параметров работы станка и привязке к элементам системы проводили спектральный анализ хронограмм. Спектральный анализ рядов интервалов времени показал наличие области частот в диапазоне от 0,5 до 18 Гц, а также наличие пика устойчивой частоты в области 200 Гц.

Наличие независимых от режимов резания и параметров окружающей среды частот качаний вала шпинделя свидетельствует о присутствии устойчивых признаков работы станка, которые могут быть использованы в качестве диагностических.

На фиг.12, 13 приведены спектры собственных частот качаний вала шпинделя станка УТ16П, полученные при спектральном анализе хронограмм вращения после применения автокорреляционной функции, скорость вращения шпинделя 315 об/мин, S=0,045 мм/об. t=0,5 мм. При построении спектра хронограммы уточненной математической модели в процессе работы оценивалась девиация (отклонение) частоты собственных частот в процессе работы, по которой судят об изменениях в металлорежущем станке. Сравнительный анализ экспериментальных и имитационных спектров частот фиг.12, 13 показывает наличие близких частот, соответственно: 4,241 Гц (эксперимент) и 4,67 Гц (моделирование), 8,482 Гц (эксперимент) и 8,82 Гц (моделирование). Сравнительный анализ частот крутильных колебаний токарного станка УТ16П приведен в таблице 1. Из результатов видно наличие частот в области 4 Гц, 6 Гц, 9 Гц, 12 Гц и 15 Гц.

Низкочастотные составляющие спектра собственных частот колебаний станка определяются в первую очередь первыми формами колебаний основных корпусных деталей и колебаниями тяжелых узлов при нежестких стыках.

Пример 2.

Способ диагностирования с помощью ФХМ мелких деталей станка на примере зубьев шестерни коробки передач скоростей токарного станка УТ16П.

ФХМ также позволяет при соответствующей подробности математических моделей частей станка доходить до диагностирования самых мелких деталей станка, например, определение износа зубчатых колес коробки передач и далее определение остаточного ресурса, например, для токарного станка УТ16П.

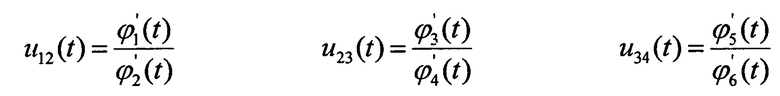

1) Обработка результатов измерения ФХМ системой, т.е. перевод хронограммы вращения в функции φ1(t), φ2(t), φ3(t), φ4(t), φ5(t), φ6(t), φ7(t), φ8(t), и определение передаточных отношений ступеней:

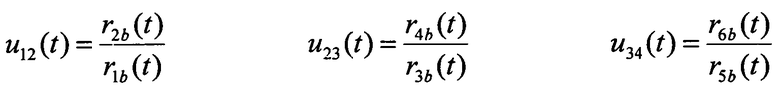

2) Подстановка реальных функций углов поворота в систему и определение силовых факторов МД, МС, P1(t), P2(t), P3(t), а также плечей сил реакций в зацеплениях r1b(t), r2b(t), r3b(t), r4b(t), r5b(t), r6b(t), как функций времени.

Величины r1b(t), r2b(t), r3b(t), r4b(t), r5b(t), r6b(t) связаны друг с другом через передаточные отношения ступеней:

3) Анализ функций r1b(t), r2b(t), r3b(t), r4b(t), r5b(t), r6b(t).

В связи с тем, что силы реакций в зацеплениях являются векторами и направлены вдоль линии зацепления перпендикулярно контактирующим эвольвентам, то при выкашивании и износе рабочих профилей данные векторы будут испытывать колебания по направлению относительно линии зацепления. Таким образом, плечи сил r1b(t), r2b(t), r3b(t), r4b(t), r5b(t), r6b(t) также будут испытывать колебания.

На фиг.14 показан дефектный зуб шестерня и тонкими линиями показаны нормали к поверхности в различных частях выкрашенной области. Штрихпунктирной линией показана нормаль к эвольвенте, h - величина износа. На фиг.15 показан пример графика колебания от времени и плеча силы в зацеплении, rb0 - номинальное значение силы в зацеплении. В период времени, когда контакт происходит по выкрашенной поверхности rb начинает испытывать колебания, амплитуда Δ которых будет пропорциональна величине износа, т.е.:

Δ=k·h

4) Нахождение коэффициента пропорциональности k.

5) Определение износа h и остаточного ресурса шестерни.

Математическое моделирование, определение износа и остаточного ресурса зубчатой передачи.

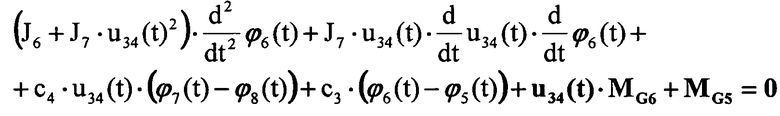

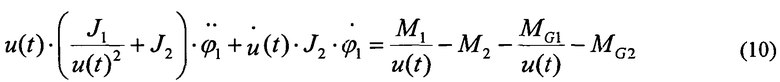

Приведенное уравнение динамики зубчатой передачи в целях ФХМ диагностики выглядит:

здесь J1 и J2 - моменты инерции шестерни и колеса соответственно, включая моменты инерции валов и ротора привода;

M1 - момент на приводе;

M2 - момент сопротивления на исполнительном устройстве;

MG1 - момент, из-за эксцентриситета (смещения центра масс относительно оси вращения) вала шестерни;

MG2 - момент, из-за эксцентриситета вала колеса;

φ1 и φ2 - углы поворота шестерни и колеса соответственно;

u(t) - иередаточное отношение редуктора (от колеса к шестерне).

Результатом решения уравнения (10) является угол поворота шестерни φ1.

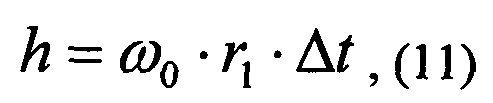

При равномерном вращении шестерни изменение ширины зуба из-за износа по делительному диаметру можно определить из соотношения:

здесь h - износ зуба по делительной окружности;

ω0 - постоянная угловая скорость вращения шестерни;

r1 - радиус делительной окружности шестерни;

Δt - отклонение длительности прохождения половины углового шага от номинального из-за износа профиля зуба.

На фиг.16 представлена реализация измерения по причине непостоянства «фазы» зубчатого колеса и штриховыми линиями условно показан изношенный профиль зубьев. Для упрощения износ показан равномерным по всей высоте зуба, хотя в действительности - это не так из-за переменной скорости скольжения. Ф0 - это номинальное значение половины углового шага («фаза»), а Δφ1, Δφ2, …, Δφn - это износ рабочих профилей зубьев по делительной окружности в угловых единицах. Предполагается, что шестерня вращается всегда в одном направлении, поэтому рабочие профили находятся с одной стороны.

На фиг.17 представлена экспериментальная хронограмма в линейных координатах вращения зуба зубчатого колеса с показом тренда вращения, а на фиг.18 - разностная хронограмма между хронограммой фиг.17 и ее трендом (для определения износа n-го зуба необходимо взять разность двух графиков на n-м шаге). Исключив из рассмотрения влияние передаточного отношения, необходимо воспользоваться формулой (11) для определения износа. Например, износ третьего зуба шестерни будет равен:

h3=ω0·r1·Δt3=32,97·38,75·6·10-3=7,6 мкм

Для токарного станка УТ16П рассматриваем зубчатое колесо №11 по паспорту станка: Z=31, m=2,5 мм. Тогда ширина зуба по делительной окружности равна h=m/2. Т.е. в нашем случае h=1,25 мм. Согласно требованиям нормативных документов в зависимости от типа зубчатой передачи допускается износ от 5 до 15% от номинального значения размера. Представим самый жесткий вариант, тогда максимальный допускаемый износ составляет Δh=62,5 мкм. При износе 7,6 мкм реальный износ составляет 12,5% от возможного максимального износа. Таким образом, в случае равномерного по мере работы станка износа зубьев (отсутствии поломок и усталостного выкрашивания (частичного поверхностного разрушения зуба)) остаточный ресурс зубчатого колеса составляет 87,5%.

По приведенным двум конкретным примерам осуществления способа диагностирования очевидны широкие функциональные возможности и высокая точность диагностирования с помощью фазохронометрического метода класса циклических машин - металлорежущих станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа режущего инструмента токарного станка в процессе обработки детали | 2017 |

|

RU2680632C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Способ диагностики состояния металлорежущего станка | 1990 |

|

SU1726204A2 |

| СПОСОБ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МОДУЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2018 |

|

RU2727470C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| Тренажер токаря | 1986 |

|

SU1368908A1 |

| Способ обработки резанием | 1986 |

|

SU1440611A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Устройство для проверки осевого биения шпинделя металлорежущего станка | 2022 |

|

RU2805835C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВКИ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2019 |

|

RU2736129C1 |

Изобретение относится к области диагностики технического состояния машин и механизмов и может быть использовано, например, для оценки технического состояния металлорежущих станков и их элементов конструкций. Способ заключается в определении перечня диагностируемых параметров и возможных дефектов машин, определении величин этих диагностируемых параметров и дефектов, установке на частях машин хронометрических датчиков фаз работы машин для проведения измерений, и регистрации показаний в едином метрологическом поле, анализе показаний датчиков и уточнении с использованием математических моделей величин диагностируемых параметров. При этом также производится контроль состояния деталей и частей машин, учитывается исправность машин, внешние условия эксплуатации в виде температуры и влажности. Технический результат заключается в повышении точности измерений и диагностирования. 1 табл., 18 ил.

Способ диагностирования циклических машин - металлорежущих станков фазохронометрическим методом, включающий: предварительное определение и перечня диагностируемых параметров и возможных дефектов машины и структурное разбиение машины на части, критически важные для диагностирования параметров и возможных дефектов; разбиение рабочего цикла машины и ее частей на отдельные фазы; составление со степенью подробности, необходимой для прецизионного определения величин диагностируемых параметров и возможных дефектов, математических моделей рабочего цикла частей машины и их взаимодействия в фазохронометрическом представлении для взаимосвязи результатов измерений с соответствующими процессами или фазами цикла в работающих частях машины; установку в частях машины прецизионных, с относительной погрешностью не более 10-4%, хронометрических датчиков фаз рабочего цикла, выходы датчиков связаны с блоком обработки сигналов их измерений, в блоке также установлены рабочие программы математических моделей рабочего цикла частей машины и их взаимодействия для последующей обработки результатов измерений, при этом расположение датчиков в машине обусловлено конструкцией частей машины, а места установки датчиков определяют с точки зрения получения наиболее полной информации о работе частей машины; прецизионные измерения указанными датчиками интервалов времени фаз рабочих циклов частей машины и их взаимодействия с представлением обработанной измерительной информации в едином метрологическом формате на всех этапах жизненного цикла машины и в математическом моделировании рабочих циклов частей машины и их взаимодействия, а именно: получение массивов данных, образованных сериями измеренных последовательно, т.е. без пропусков, рядов интервалов времени фаз в едином опорном времени; в ходе обработки результатов измерений выполняют уточнение величин параметров, входящих в математические модели, на соответствие текущему техническому состоянию машины, а затем по результатам имитационного моделирования с использованием уточненных моделей и с последующей математической обработкой определяют величины диагностируемых параметров и возможных дефектов машины, по которым оценивают текущее техническое состояние машины; первичный анализ рядов сигналов датчиков заключается в построении и сопоставлении массивов рядов прецизионных интервалов времени на разных временных промежутках; вторичный анализ - статистическая математическая обработка методами, признанными оптимальными для обработки сигналов прецизионных интервалов времени с учетом нюансов соответствующего класса диагностируемых циклических машин: корреляционный анализ хронограмм вращения; спектральный анализ хронограмм вращения; кросс-спектральный анализ; преобразование Фурье и/или анализ трендов; режимный анализ; имитационные хронограммы и производные из них частотные спектры, полученные в результате вычислительного эксперимента, сравнивают с экспериментальными графиками; критерии сравнения экспериментальных и имитационных графиков - в первую очередь разброс диапазона значений, тренд замедления или ускорения, выход на установившемся режиме за пределы пороговых значений; данные экспериментальных хронограмм в первую очередь используют для уточнения параметров используемых математических моделей диагностируемой циклической машины и дальнейшей аппроксимации имитационных результатов, отличающийся тем, что в металлорежущих станках в перечень диагностируемых параметров и возможных дефектов машины включают: дефекты изготовления станка и его элементов; дефекты сборки после ремонта или монтажа отдельных элементов; изношенные, сломанные, плохо закрепленных деталей и элементов станка; определение и измерение небаланса в станке; динамические параметры и геометрические характеристики металлорежущего станка; физико-механические свойства элементов станка; характеристики приспособлений для закрепления детали и инструмента; идентификацию выходного и входного контроля технологического оборудования станка путем сравнения результатов измерения фазохронометрической системой на определенном станке при предъявительских испытаниях готовой продукции на заводе-изготовителе и входном контроле у потребителя продукции; при этом критически важными структурными узлами станка признают следующие: у станка с горизонтальной осью вращения шпинделя: асинхронный двигатель с коробкой скоростей станка или мотор-редуктор; шпиндельный узел станка с заготовкой в патроне шпинделя; заднюю бабку станка; суппорт с режущим инструментом; у станка с вертикальной осью вращения шпинделя: асинхронный двигатель с коробкой скоростей станка или мотор-редуктор; шпиндельный узел станка; режущий инструмент в шпинделе; заготовка в тисках; места установки хронометрических датчиков определяют с точки зрения получения информации о работе базовых узлов станка и конструкции станка, а именно: - для измерения параметров вращения асинхронного двигателя требуется установка со стороны двигателя; - для измерения параметров вращения коробки скоростей станка установка датчиков на входном и выходном валу коробки; - для измерения износа зубчатых колес коробки скоростей установка датчиков на каждом зубчатом колесе в коробке скоростей; - для измерения параметров вращения шпинделя установка датчика на выходе шпинделя, в местах закрепления режущего инструмента или заготовки - патронах; - для измерения параметров и исследования процесса резания установка датчиков со стороны задней бабки станка; - для измерения параметров обработки и износа режущего инструмента установка датчиков в соответствующих сечениях заготовки; особенности установки хронометрических датчиков на станки с вертикальной и горизонтальной компоновкой шпинделя связаны с особенностями процесса резания, конструктивными элементами станков, различиями в параметрах жесткости и геометрии; циклическую работу станка разбивают на следующие базовые фазы цикла: включение/пуск станка; работа станка в режиме холостого хода на разных скоростях вращения; врезание режущего инструмента в материал заготовки; процесс обработки детали резанием; отрезание заготовки режущим инструментом; критический износ режущего инструмента при приближении к максимальному нормативному времени работы режущего инструмента или ускоренном износе; выход инструмента из заготовки; остановка станка; математические модели узлов станка и взаимодействия узлов для каждой фазы представлены в виде систем нелинейных дифференциальных уравнений, содержащих в виде коэффициентов сосредоточенные или распределенные параметры системы, такие как моменты инерции, жесткости, коэффициенты внутреннего и внешнего трения, геометрию и материал режущего инструмента, материал и форму заготовки, внешние условия температуру и влажность, характеристики асинхронного двигателя, передаточные отношения коробок скоростей; особенности математических моделей станков с вертикальной и горизонтальной компоновкой шпинделя выражаются в записи исходных уравнений системы, связанных в первую очередь с влиянием силы тяжести и изменением направления изгибно-крутильных колебаний системы.

| "Информационно-метрологическое сопровождение жизненного цикла машин и механизмов на базе прецизионного хронометрического анализа фазы рабочего цикла", 2010, найдено в сети INTERNET по адресу: | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2445598C1 |

| СПОСОБ КОНТРОЛЯ И КОМПЛЕКСНОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ВЫТЯЖНЫХ РОЛИКОВ И ЗВЕНЬЕВ ИХ ПРИВОДОВ В ЗОНЕ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2230627C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТЕЙ В СИСТЕМЕ ГИДРОПРИВОДА МАШИН | 2003 |

|

RU2244172C1 |

Авторы

Даты

2015-08-27—Публикация

2013-12-30—Подача