Изобретение относится к машиностроению и может быть использовано при изготовлении баллонов высокого давления жидкостей и газов, в том числе газовых баллонов для автомобильного транспорта и в модулях стационарных систем пожаротушения.

При разработке и изготовлении баллонов с рабочим давлением до 300 кгс/см2 и более необходимо решить проблему совмещения работы в области упругих деформаций при рабочем цикле от 0,1P до 1,3Р с количеством нагружений 15000-20000. После выработки ресурса баллон должен «потерять» не более 15% от расчетного давления разрушения баллона на начальной стадии эксплуатации. Давление разрушения на начальной стадии эксплуатации должно быть не менее 2,6Р, где Р - рабочее давление баллона. Выполнение этих требований обеспечивают прежде всего конструкцией баллона, его композитной силовой оболочкой, выбором материала составляющих элементов (ГОСТ Р 51753-2001).

Известен композитный баллон для хранения сжатого газа (патент РФ №2061927, дата публ. 1996.06.10), содержащий цилиндрическую силовую композитную оболочку, выполненную из спиральных и кольцевых слоев волокнистого композиционного материала, и образованные спиральными слоями днища с установленными в них закладными элементами, при этом на цилиндрической силовой оболочке в примыкающих к днищам зонах размещены дополнительные кольцевые слои, которые чередуются со спиральными слоями силовой оболочки.

Известное устройство имеет следующие недостатки:

1. Отсутствие внутренней герметизирующей оболочки (например, металлической), которая несет часть силовой нагрузки, не позволяет достичь высоких рабочих давлений, так как в известном устройстве закладные элементы удерживает лишь композитный слой.

2. Техническое решение устройства не позволяет обеспечить необходимое количество циклических нагрузок при высоких рабочих давлениях.

В совокупности все перечисленные недостатки известного композитного баллона приводят к снижению давления разрушения, а также к снижению количества циклических нагрузок при высоких рабочих давлениях.

Известен баллон высокого давления (патент РФ №2268427, дата публ. 2006.01.20), взятый в качестве прототипа, включающий герметизирующую оболочку, выполненную из элементов, соединенных между собой неразъемным соединением, и наружный силовой элемент, при этом область неразъемного соединения усилена дополнительным элементом, выполненным в виде подмотки. Кроме того, наружный силовой элемент баллона может быть выполнен из армированного композиционного материала, например, кольцевой и/или спиральной намоткой.

Известный баллон имеет следующие недостатки:

1. Герметизирующая оболочка с элементами, соединенными неразъемным соединением, значительно снижает циклическую и временную долговечность баллона.

2. При намотке наружной армирующей оплетки не решена задача обеспечения циклической долговечности при одновременном обеспечении давления разрушения как на начальной стадии эксплуатации, так и после выработки рабочего ресурса баллона.

В целом, вышеперечисленные недостатки известного баллона приводят к снижению его надежности.

Задача изобретения - разработка конструкции баллона высокого давления, обеспечивающего эксплуатационную надежность в условиях циклического нагружения, при одновременном обеспечении безосколочного разрушения.

Техническим результатом, достигаемым в результате решения поставленной задачи, является повышение надежности баллона, циклической прочности при обеспечении высокого давления разрушения, увеличение ресурса работы, а также снижение массогабаритных характеристик устройства за счет высокой эффективности используемого материала.

Указанный технический результат достигается тем, что в баллоне высокого давления, включающем внутреннюю герметизирующую оболочку и наружный силовой элемент, выполненный из композиционного материала, наружный силовой элемент выполнен из двух многослойных оболочек, композиционный материал которых выбирают из следующего соотношения:

δв1<δв2

Е1<Е2, где δв1 и δв2 - предел прочности композиционного материала первой и второй оболочки соответственно; Е1 и Е2 - модуль упругости композиционного материала первой и второй оболочки соответственно.

Технический результат достигается тем, что в баллоне высокого давления первая многослойная оболочка наружного силового элемента выполнена из стекловолокна (например, в виде ровинга), а вторая многослойная оболочка наружного силового элемента выполнена из композиционного материала с использованием базальтового или органического ровинга.

В баллоне слои оболочек наружного силового элемента образованы чередующейся намоткой, например кольцевой и/или спиральной,

Технический результат достигается также тем, что в баллоне высокого давления внутренняя герметизирующая оболочка выполнена цельной без использования сварных или иных соединений ее частей из металла или полимерного материала.

Наличие указанных признаков позволяет сделать вывод о новизне технического решения.

При сравнении заявленного решения с другими техническими решениями в данной области техники не выявлена совокупность признаков, отличающих заявленное решение от прототипа, что позволяет сделать вывод о соответствии технического решения критерию «изобретательский уровень».

Таким образом, заявленное решение является новым, имеет изобретательский уровень, промышленно применимо.

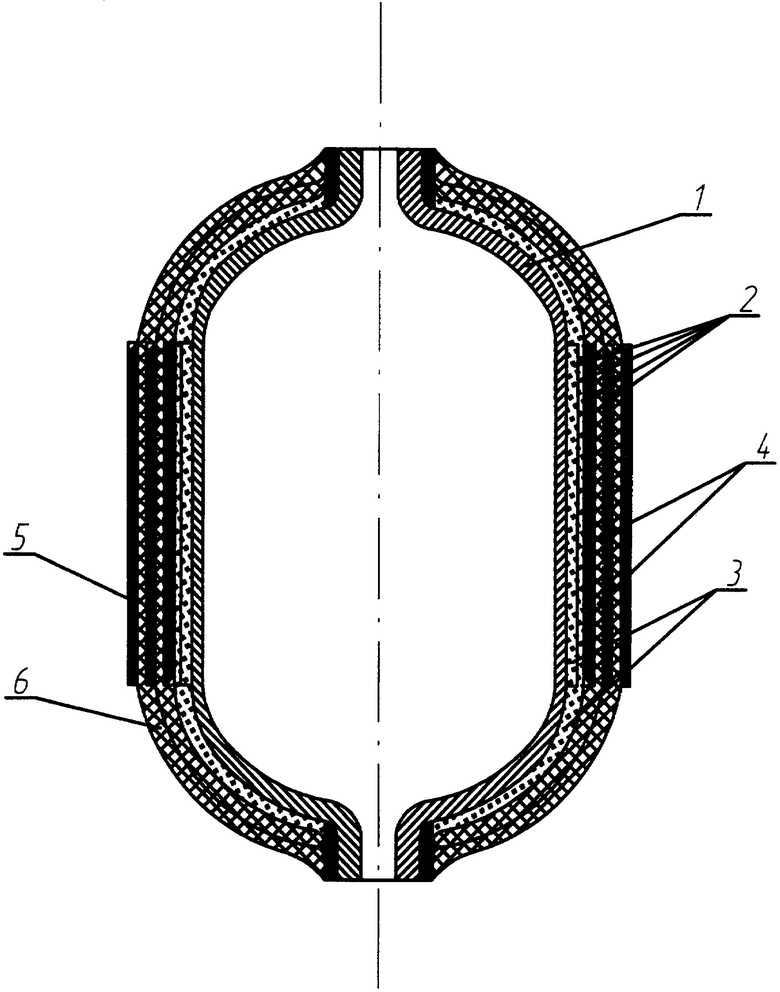

Изобретение поясняется чертежом, на котором изображена конструкция баллона высокого давления.

Баллон содержит внутреннюю бесшовную цельнометаллическую герметизирующую оболочку (лейнер) 1, наружный силовой элемент 2, состоящий из первой и второй многослойных оболочек 3 и 4 соответственно, выполненных из чередующихся кольцевых и спиральных слоев 5 и 6 соответственно. Многослойная оболочка 3 выполнена из композиционного материала (стеклоровинг, пропитанный эпоксидным связующим) с меньшим пределом прочности и меньшим модулем упругости, чем предел прочности и модуль упругости материала второй оболочки 4 (например, базальтовый ровинг).

Устройство работает следующим образом.

На лейнер 1 осуществляют намотку стеклоровинга, пропитанного эпоксидным связующим, например кольцевой намоткой, образуют первый кольцевой слой 5 первой оболочки 3, затем производят намотку, например спиральную, следующего спирального слоя 6 из того же материала, что и первый слой, образуя при этом первую оболочку 3. Затем формируют вторую многослойную оболочку 4 наружного силового элемента 2 чередованием, например, кольцевых и спиральных слоев 5 и 6 соответственно из композиционного материала с большим пределом прочности δв2 и большим модулем упругости Е2 (базальтовый ровинг), чем предел прочности δв1 и модуль упругости Е1 материала первой оболочки 3 (стеклоровинг). Таким образом, в целом наружный силовой элемент 2 состоит из двух многослойных оболочек 3 и 4, выполненных из разных композиционных материалов: первая оболочка 3 выполнена из низкомодульного материала со сравнительно невысоким пределом прочности, а вторая оболочка 4 выполнена из более прочного материала с высокими упругими свойствами.

Количество слоев 5 и 6 каждой оболочки и толщину слоев оболочек 3 и 4 определяют расчетным путем исходя из требуемого количества рабочих циклов, рабочего давления и давления разрушения баллона и уточняют в процессе испытаний баллона.

Таким образом, при циклической нагрузке рабочим давлением основная часть упругой деформации приходится на лейнер 1 и первую оболочку 3, а при повышении давления до давления разрушения сначала разрушается первая оболочка 3, а затем разрушается вторая оболочка 4, что и обеспечивает безосколочное разрушение баллона после выработки его рабочего ресурса. Такой же процесс происходит и при разрушении баллона на начальной стадии эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2708013C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2327077C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2009 |

|

RU2432520C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

Баллон высокого давления предназначен для хранения жидкостей и газов в автотранспорте, работающем на газовом топливе, а также для хранения жидкостей и огнетушащих газов в модулях стационарных систем пожаротушения. Баллон включает внутреннюю бесшовную цельнометаллическую герметизирующую оболочку (1) и наружный силовой элемент (2), который состоит из двух многослойных оболочек (3, 4). Композиционный материал оболочек (3, 4) выполнен из следующего соотношения: δв1<δв2, E1<E2, где, δв1 и δв2 - предел прочности композиционного материала первой (внутренней) и второй (наружной) оболочки соответственно; E1 и Е2 - модуль упругости композиционного материала первой и второй оболочки соответственно. Технический результат - повышение надежности баллона, циклической прочности при обеспечении высокого давления разрушения, увеличение ресурса работы, снижение массогабаритных характеристик устройства за счет высокой эффективности используемого материала. 5 з.п. ф-лы, 1 ил.

δв1<δв2,

Е1<E2,

где δв1 - предел прочности композиционного материала первой многослойной оболочки;

δв2 - предел прочности композиционного материала второй многослойной оболочки;

E1 - модуль упругости композиционного материала первой многослойной оболочки;

Е2 - модуль упругости композиционного материала второй многослойной оболочки.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2268427C2 |

| Оболочка из армированного пластика | 1989 |

|

SU1816705A1 |

| WO 2004020544 А1, 11.03.2004 | |||

| US 6401963 А, 11.06.2002 | |||

| US 6179154 А, 30.01.2001. | |||

Авторы

Даты

2008-09-10—Публикация

2006-12-11—Подача