Изобретение относится к области газовой аппаратуры, а именно к металлокомпозитным баллонам высокого давления, используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и других отраслях.

Эти баллоны (сосуды) предназначены для хранения и транспортировки текучей среды (жидкости или газа), находящейся под высоким давлением. Такие сосуды, как правило, подвержены многократным циклическим нагрузкам высокого давления.

В баллонах подобного типа, чтобы избежать утечек текучей среды или нарушения герметичности, особое значение придается материалу герметизирующей оболочки - лейнера, которая в зависимости от вида и характера текучей среды, заполняющей сосуд, выполняется из термопласта, алюминия или стали. В настоящее время наибольшее распространение получили баллоны с использованием металлических лейнеров, что определяется рядом преимуществ металлов перед пластиками.

Выпускаемые в настоящее время металлокомпозитные баллоны высокого давления содержат внутреннюю тонкостенную металлическую герметичную оболочку - лейнер и внешнюю силовую оболочку из композиционного материала, образованную намоткой на поверхность лейнера по различным траекториям жгутов высокопрочного или высокомодульного волокна (например, углеволокна), пропитанного полимерным связующим.

В соответствии с требованиями действующей нормативной документации помимо основного требования, предъявляемого к газовым баллонам высокого давления, снижения удельной материалоемкости баллона и обеспечения безопасной эксплуатации базовым является также требование обеспечения заданного ресурса использования баллона по числу циклов нагружения или заполнения. В отличие от других типов конструкций баллонов для конструкции металлокомпозитного баллона данное требование является определяющим в силу большой разнородности физико-механических свойств используемых материалов. Третьим, также определяющим требованием нормативной документации к баллонам, является требование надежного крепления горловинного штуцера баллона в композитной оболочке, обеспечивающего также многократные его нагружения крутящими моментами.

Известны многочисленные примеры создания композитных баллонов давления с использованием металлического лейнера из различных сплавов (см., например, патенты US 5494188, US 5538680, US 5653358, US 5862938, US 5938209, US 5979692, US 6190598, US 6202674, US 6202674, US 6230922).

Однако данные конструкции не полностью обеспечивают решение главных задач в конструкции баллона: обеспечение надежности при большой цикличности нагружения его высоким давлением при минимально возможном весе и стоимости изготовления соизмеримой или ниже чем у цельнометаллических баллонов.

Известны многочисленные примеры создания композитных баллонов давления с использованием тонкостенных металлических лейнеров из различных сплавов (см., например, патенты US 3066822, US 3446385, US 5292027, US 5,822,838, US 5918759, WO 03/029718), реализация которых позволяет частично решить задачу обеспечения большей цикличности нагружения его высоким давлением при весе ниже чем у цельнометаллических баллонов.

Известны многочисленные конструктивные решения исполнения металлокомпозитных баллонов с тонкостенными лейнерами, где различными способами предлагается совмещение деформаций материала лейнера и композитной оболочки.

В конструкции по заявке RU №2001115743 для металлопластикового баллона высокого давления, содержащего композитную оболочку и тонкостенный металлический лейнер, поставленная задача решается тем, что толщина стенки лейнера и толщина композитной оболочки выбираются из условия, что основным несущим элементом баллона является композитная оболочка, а материал металлического лейнера при рабочем давлении находится в области упругого деформирования. Недостатком такого решения является то, что из-за большой разницы в значениях предельных деформаций разрушения композита (до 2%) и деформации упругости металла (0.2%) вес конструкции и ее стоимость имеют очень высокие значения, что делает баллон данной конструкции практически не конкурентоспособным с металлическими аналогами.

В конструкции баллона по патенту RU №2094695 предлагается использование металлического лейнера, выполненного с продольными и кольцевыми гофрами. При этом наружные полости продольных гофр могут быть заполнены упругим материалом. В качестве упругого материала используют эластомер.

Недостатком отмеченного решения является то, что конструктивное выполнение в виде набора продольных и кольцевых гофр в лейнере поднимает общую изгибную жесткость лейнера, но не обеспечивает выполнения условий совместности деформаций в материале лейнера и материале композитной оболочки. В гофрах при циклических нагрузках возникают пластические деформации, приводящие к преждевременным разрушениям лейнера.

Прототипом к предлагаемому изобретению является решение по патенту RU 2358187 С2, 10.09.2008, где предлагается использовать гладкий тонкостенный металлический лейнер, а материал силовой композитной оболочки подбирать с заданным соотношениями к геометрии и материалу лейнера.

Недостатками решения является то, что в качестве критериев проектирования баллонов здесь используется критерий обеспечения совместности деформирования разнородных материалов конструкции баллонов, но выполненные конструкции с предлагаемыми соотношениями размеров не обеспечивает требуемые ресурсы конструкции по циклическим нагрузкам.

Задачей изобретения является - для известного материала лейнера подобрать материал и схему армирования групп образующих слоев, обеспечивающих минимальный вес конструкции при действии ограничения на уровень пластических деформаций материала лейнера.

Технический результат изобретения заключается в том, что предложенная конструкция баллона обеспечивает высокоэффективную работоспособность на любой заданный уровень циклического нагружения высоким давлением и крутящими моментами при минимальном весе и стоимости ее изготовления. Преимуществами данного решения является то, что конструкция баллона, выполненного по предлагаемому решению, обеспечивает требуемый ресурс эксплуатации баллона. Кроме того, в зависимости от используемых в ней материалов лейнера и силовой оболочки, реально видна возможность их применения для достижения эффективной конструкции. Возможность создавать в лейнере высокий уровень пластических деформаций приводит в конечном итоге к явлению малоцикловой усталости материала лейнера. Предложенная конструкция баллона обеспечивает требование надежного крепления горловинного штуцера баллона в композитной оболочке, обеспечивающего также многократные его нагружения крутящими моментами.

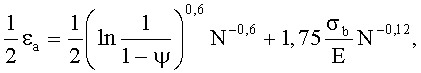

Технический результат достигается тем, что металлокомпозитный цилиндрический баллон содержит металлический цилиндрический лейнер с профильными днищами и горловинным фланцем со штуцером, закрепленным в полюсном отверстии силовой оболочки из композитного материала, образованной группой слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях с разными мощностями армирования, при этом комбинация мощности армирования и распределения групп слоев армирующих материалов силовой оболочки по толщине ее стенки обеспечивает интенсивность деформаций в каждой точке материала лейнера, удовлетворяющую условию:

где N - требуемое число циклов безотказной работы баллона, нагруженного рабочим давлением; σ - временное сопротивление; V - предельное поперечное сужение и Е - модуль упругости материала лейнера, при этом горловинный фланец лейнера снабжен кольцевым выступом, со стороны открытого торца штуцера, с внешним диаметром, большим суммы диаметра полюсного отверстия композитной оболочки и двух ширин наматываемой ленты нитей армирующих материалов, так что между наружной поверхностью композитной оболочки и ним образована концентрическая кольцевая полость, в которой размещен с заполнением всего ее объема кольцевой бандаж, выполненный из материала композитной оболочки, причем штуцер горловинного фланца зафиксирован в кольцевом бандаже с помощью проточек некруговой формы.

Отдельные группы слоев нитей армирующих материалов силовой оболочки, ориентированных в спиральных направлениях, являются частью материала кольцевого бандажа.

Кольцевой бандаж может быть выполнен из материалов с большим модулем упругости, чем у материала силовой оболочки.

Кольцевой бандаж может быть выполнен из разномодульных материалов с послойным распределением по диаметру бандажа.

Фиксирующие в кольцевом бандаже проточки могут иметь форму многогранника.

Фиксирующие в кольцевом бандаже проточки могут иметь форму эллипса.

На кольцевом выступе фланца может быть нанесена идентификационно-техническая информация.

Кольцевой выступ фланца может быть выполнен в виде отдельного кольца, жестко соединенного со штуцером фланца.

Внешняя поверхность горловинного фланца в зоне штуцера может быть выполнена с конусностью в сторону кольцевого выступа.

Днища силовой оболочки, образованные группой слоев нитей армирующих материалов, ориентированных в спиральных направлениях, и цилиндрическая часть, образованная комбинацией групп слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях, могут быть совмещены по кольцевой деформации в зоне их сочленения.

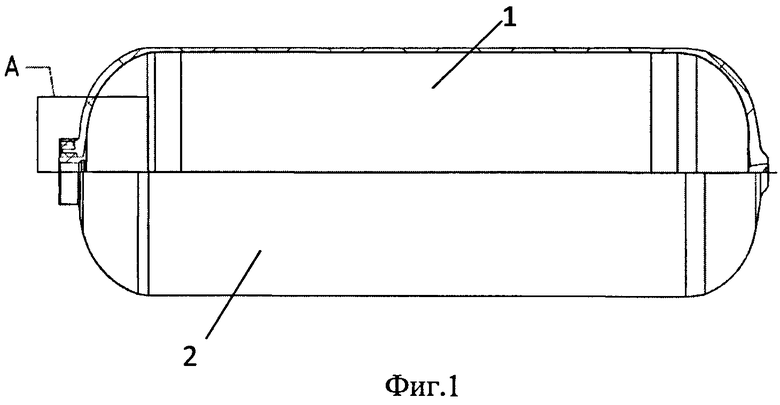

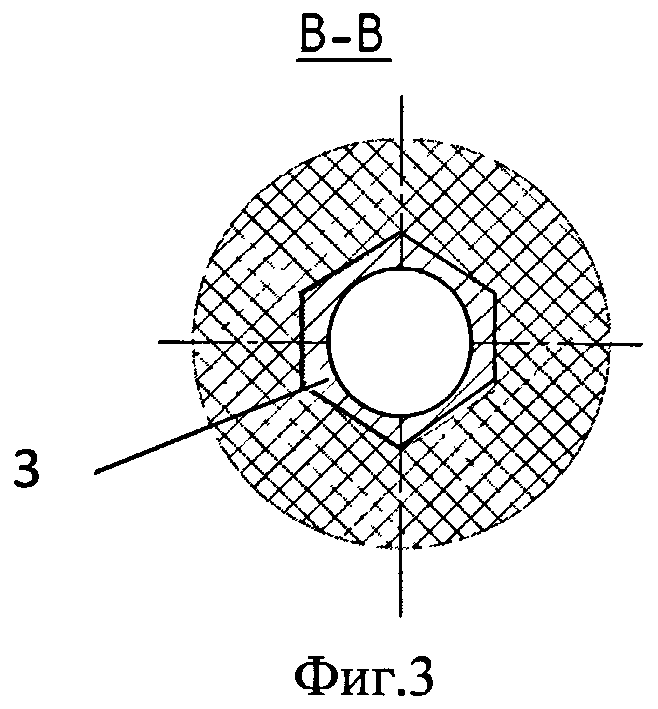

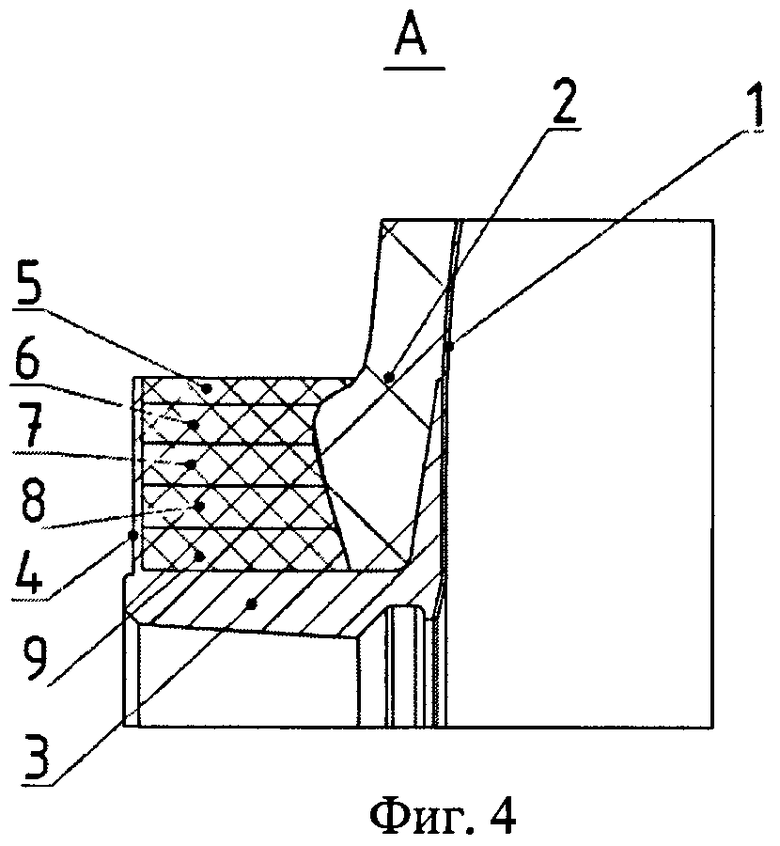

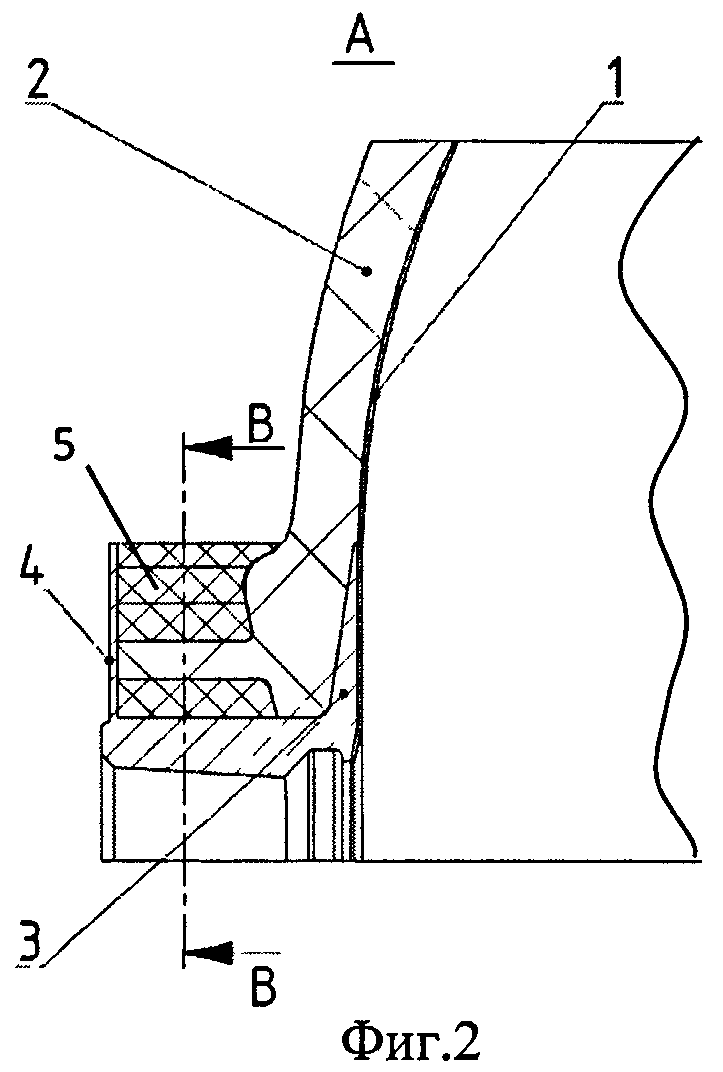

На фиг.1 показан общий вид сосуда высокого давления. На фиг.2 - вариант закрепления полюсного фланца баллона. На фиг.3 показано сечение узла закрепления фланца баллона.

На фиг.4 - вариант закрепления полюсного фланца баллона.

Как известно, проектирование баллонов по всем действующим методикам строится на законах прочности при статическом нагружении с некоторыми поправками, учитывающими особенности используемого материала и конструкции. В качестве таких поправок выступают коэффициенты запаса прочности и безопасности.

В то же время основные положения механики твердого тела говорят, что определяющие условия разрушения материала рассматриваемой конструкции баллона при статическом нагружении констатируют некоторую предельную поверхность, достижение которой соответствует моменту разрушения.

Вопрос о том, каким образом достигается эта поверхность, в существующих методиках не рассматривается. В то же время обеспечение желаемой безопасности при эксплуатации баллона связано с особенностями поведения используемых в конструкциях баллонов металлов и сплавов при циклических деформациях, так как она определяет так называемую усталость или историю нагружения конструкции.

Усталость конструкции - процесс постепенного накопления повреждений в ее материале, обусловленный циклическим действием нагрузок. Именно усталость является основной причиной разрушения рассматриваемых конструкций баллонов или сосудов давления. Особенность усталостного разрушения состоит в том, что оно может иметь длительный инкубационный период, составляющий иногда годы эксплуатации изделия, в течение которого выявление признаков приближающегося разрушения затруднительно.

Таким образом, вследствие циклического и длительного нагружения конструкции баллона в металле лейнера накапливаются повреждения, которые проявляются по-разному, в различных диапазонах прикладываемых напряжений.

Для получения эффективной конструкции очевидно, что необходимо более полно использовать высокие прочностные характеристики композиционного материала, то есть создавать в лейнере высокий уровень пластических деформаций, что приводит в конечном итоге к явлению малоцикловой усталости материала лейнера.

Для малоцикловой усталости характерно появление пластических деформаций в макроскопических объемах материала лейнера в каждом цикле нагружения. Малоцикловая усталость возникает при максимальных напряжениях, превышающих предел текучести материала, и сопровождается знакопеременным пластическим деформированием объема материала, большого по сравнению с размерами структурных составляющих (зерен, пор, включений). Число циклов до образования заметной трещины зависит в основном от величины пластической деформации материала в каждом цикле и от способности материала сопротивляться малоцикловому разрушению. Поведение материала определяется здесь эффектом Баушингера, циклическим упрочнением или разупрочнением материала (т.е. изменением размеров и формы петли гистерезиса с увеличением числа циклов), а также остаточными напряжениями в конструкции, образующимися при несовместности пластических деформаций.

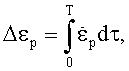

Основными характеристиками процесса пластического деформирования в точке тела при циклическом изменении нагрузки с периодом Т являются приращение пластической деформации за цикл

(здесь εp - скорость пластической деформации, τ - время от начала цикла) и размах пластической деформации за цикл δεp=εp max-εp min

Приращения и размахи пластических деформаций, а также форма и размеры петли пластического гистерезиса различны в разных точках конструкции и в общем случае изменяются от цикла к циклу.

Как правило, для конструкций баллонов при циклических нагружениях в материале лейнера возникают как пластические, так и упругие деформации.

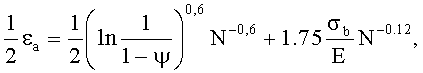

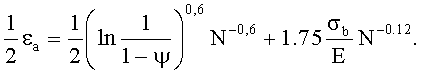

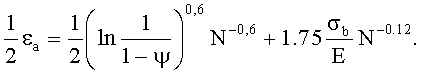

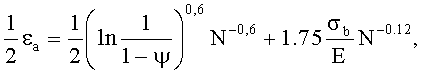

Для большого ряда металлов и сплавов в переходной области, когда следует учитывать как пластические, так и упругие деформации материала лейнера для описания зависимостей между числом циклов до разрушения Nf и амлитудой деформации области малоцикловой усталости, можно использовать экспериментальные аппроксимирующие функции вида:

С учетом отмеченного выше задачу проектирования баллона можно свести к следующей постановке: для известного материала лейнера требуется подобрать материал и схему армирования групп образующих слоев, обеспечивающих минимальный вес конструкции при действии ограничения на уровень пластических деформаций материала лейнера, представляемого в виде условия

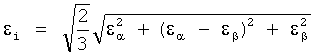

Решение поставленной задачи может быть осуществлено следующим образом. При заданной нагрузке (например, испытательном внутреннем давлении) для принятого распределения групп слоев нитей, армирующих материалов и их мощностей, ориентированных в спиральных и окружных направлениях армирования в каждом сечении конструкции, по известным методикам рассчитываются ее деформации в окружном и меридиональном направлениях. По полученным данным с использованием соотношения

рассчитывается интенсивность деформаций εi и интенсивность напряжений σi в материале лейнера.

Далее, используя принцип единой кривой деформирования материала лейнера, для рассматриваемой конструкции величина интенсивности деформаций в лейнере сравнивается с ограничением εi≤εα. При достижении обеспечения данного ограничения получаемая конструкция удовлетворяет нормативным требованиям как по прочности, так и по ресурсу эксплуатации.

Вариацией таких решений по распределению комбинации мощностей армирования и распределению групп слоев армирующего материала подбирается конструкция с минимальными весовыми параметрами. Таким образом, конструкция баллона, удовлетворяющая условию, что комбинация мощности армирования и распределения групп слоев армирующих материалов силовой оболочки по толщине ее стенки обеспечивает интенсивность деформаций в каждой точке материала лейнера меньше чем

где N - требуемое число циклов безотказной работы баллона, нагруженного рабочим давлением,

σb - временное сопротивление,

ψ - предельное поперечное сужение и

Е - модуль упругости материала лейнера,

является оптимальной конструкцией.

С другой стороны, для обеспечения надежной работы данной конструкции, в зоне горловины баллона необходимо исполнение, обеспечивающее надежную работу узла крепления фланца.

Решение такого исполнения представлено на фиг.1-4. Металлокомпозитный цилиндрический баллон содержит металлический цилиндрический лейнер 1 с профильными днищами и горловинным фланцем 3 со штуцером, закрепленным в полюсном отверстии силовой оболочки 2 из композитного материала, образованной группой слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях с разными мощностями армирования.

Комбинация мощности армирования и распределения групп слоев армирующих материалов силовой оболочки по толщине ее стенки обеспечивает интенсивность деформаций в каждой точке материала лейнера, удовлетворяющую условию:

где N - требуемое число циклов безотказной работы баллона, нагруженного рабочим давлением; σ - временное сопротивление; ψ - предельное поперечное сужение и Е - модуль упругости материала лейнера.

Горловинный фланец 3 лейнера снабжен кольцевым выступом 4 со стороны открытого торца штуцера с внешним диаметром, большим суммы диаметра полюсного отверстия композитной оболочки и двух ширин наматываемой ленты нитей армирующих материалов, так что между наружной поверхностью композитной оболочки и ним образована концентрическая кольцевая полость, в которой размещен с заполнением всего ее объема кольцевой бандаж 5, выполненный из материала композитной оболочки. Штуцер горловинного фланца 3 зафиксирован в кольцевом бандаже 5 с помощью проточек некруговой формы.

Отдельные группы слоев нитей армирующих материалов силовой оболочки 2, ориентированных в спиральных направлениях, являются частью материала кольцевого бандажа. Кольцевой бандаж 5 может быть выполнен из материалов с большим модулем упругости, чем у материала силовой оболочки. Кольцевой бандаж 5 может быть выполнен из разномодульных материалов с послойным распределением по диаметру бандажа. Фиксирующие в кольцевом бандаже 5 проточки могут иметь форму многогранника или форму эллипса. На кольцевом выступе 4 фланца может быть нанесена идентификационно-техническая информация. Кольцевой выступ фланца может быть выполнен в виде отдельного кольца, жестко соединенного со штуцером фланца. Внешняя поверхность горловинного фланца 3 в зоне штуцера может быть выполнена с конусностью в сторону кольцевого выступа.

Днища силовой оболочки 2, образованные группой слоев нитей армирующих материалов, ориентированных в спиральных направлениях, и цилиндрическая часть, образованная комбинацией групп слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях, могут быть совмещены по кольцевой деформации в зоне их сочленения.

Функционирование предложенного решения происходит следующим образом. При изготовлении силовой оболочки методом намотки происходит образование утолщения в зоне полюсного отверстия. Как правило, диаметр данного утолщения равен сумме диаметра полюсного отверстия, в котором помешен штуцер фланца и двух ширин технологической ленты армирующего материала. Выше данного диаметра происходит плавное изменение толщины стенки силовой оболочки, вызванное непрерывностью процесса намотки. При деформировании оболочки без бандажа полюсное отверстие оболочки раскрывается и создает возможность свободного перемещения фланца. Введение бандажа позволяет управлять процессом деформирования оболочки в данной зоне и тем самым позволяет создавать надежное соединение оболочки и лейнера в полюсном отверстии. Кроме того, бандаж резко снижает напряжения, возникающие в патрубке фланца, что позволяет снижать вес конструкции фланца в целом. Выполнение бандажа из разнородных материалов 6-9 (см. фиг.4) с перевязкой с материалом композитной оболочки позволяет существенно расширить эффективность функционирования рассматриваемой конструкции.

Функционирование баллона высокого давления заключается в наполнении его текучей средой (жидкостью или газом) до требуемого уровня давления, хранении, транспортировании, опорожнении, последующем новом наполнении, расходовании текучей среды, т.е. в повторении действий и операций с многократным циклическим нагружение.

С созданием предложенного устройства появилась реальная возможность использовать баллоны (сосуды) высокого давления из разных материалов с использованием тонкостенной металлической внутренней оболочки-лейнера. Изготовление и испытание баллонов (сосудов) высокого давления с предложенным решением подтвердили их высокую надежность и эффективность в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2009 |

|

RU2432520C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| Баллон давления | 2023 |

|

RU2837161C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393375C2 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

Баллон предназначен для хранения и транспортировки текучей среды, находящейся под высоким давлением. Баллон содержит тонкостенный металлический цилиндрический лейнер с профильными днищами и горловинным фланцем со штуцером, закрепленным в полюсном отверстии силовой оболочки из композитного материала, образованной комбинацией групп слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях с разными мощностями армирования, при этом горловинный фланец лейнера снабжен кольцевым выступом со стороны открытого торца штуцера с внешним диаметром, большим суммы диаметра полюсного отверстия композитной оболочки и двух ширин наматываемой ленты нитей армирующих материалов, а между наружной поверхностью композитной оболочки и ним образована концентрическая кольцевая полость, в которой размещен с заполнением всего ее объема кольцевой бандаж, выполненный из материала композитной оболочки, а штуцер горловинного фланца зафиксирован в кольцевом бандаже с помощью проточек некруговой формы. Технический результат изобретения заключается в том, что предложенная конструкция баллона обеспечивает высокоэффективную работоспособность на любой заданный уровень циклического нагружения высоким давлением и крутящими моментами при минимальном весе и стоимости ее изготовления. 10 з.п. ф-лы, 4 ил.

1. Металлокомпозитный баллон давления, характеризующийся тем, что содержит тонкостенный металлический цилиндрический лейнер с профильными днищами и горловинным фланцем со штуцером, закрепленным в полюсном отверстии силовой оболочки из композитного материала, образованной комбинацией групп слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях с разными мощностями армирования, при этом горловинный фланец лейнера снабжен кольцевым выступом со стороны открытого торца штуцера с внешним диаметром, большим суммы диаметра полюсного отверстия композитной оболочки и двух ширин наматываемой ленты нитей армирующих материалов, причем между наружной поверхностью композитной оболочки и ним образована концентрическая кольцевая полость, в которой размещен с заполнением всего ее объема кольцевой бандаж, выполненный из материала композитной оболочки, а штуцер горловинного фланца зафиксирован в кольцевом бандаже с помощью проточек некруговой, формы.

2. Баллон по п.1, характеризующийся тем, что комбинация мощности армирования и распределения групп слоев армирующих материалов силовой оболочки по толщине ее стенки обеспечивает интенсивность деформаций в каждой точке материала лейнера, удовлетворяющую условию:

где N - число циклов безотказной работы баллона, нагруженного рабочим давлением; εа - амплитуда деформаций; σb - временное сопротивление; ψ - предельное поперечное сужение и Е - модуль упругости материала лейнера.

3. Баллон по п.2, характеризующийся тем, что отдельные группы слоев нитей армирующих материалов силовой оболочки, ориентированных в спиральных направлениях, являются частью материала кольцевого бандажа.

4. Баллон по п.1, характеризующийся тем, что кольцевой бандаж выполнен из материалов с большим модулем упругости, чем у материала силовой оболочки.

5. Баллон по п.1, характеризующийся тем, что кольцевой бандаж выполнен из разномодульных материалов с послойным распределением по диаметру бандажа.

6. Баллон по п.1, характеризующийся тем, что фиксирующие в кольцевом бандаже проточки имеют форму многогранника.

7. Баллон по п.1, характеризующийся тем, что фиксирующие в кольцевом бандаже проточки имеют форму эллипса.

8. Баллон по п.1, характеризующийся тем, что на кольцевом выступе фланца нанесена идентификационно-техническая информация.

9. Баллон по п.1, характеризующийся тем, что кольцевой выступ фланца выполнен в виде отдельного кольца, жестко соединенного со штуцером фланца.

10. Баллон по п.1, характеризующийся тем, что внешняя поверхность горловинного фланца в зоне штуцера выполнена с конусностью в сторону кольцевого выступа.

11. Баллон по п.1, характеризующийся тем, что днища силовой оболочки, образованные группой слоев нитей армирующих материалов, ориентированных в спиральных направлениях, и цилиндрическая часть, образованная комбинацией групп слоев нитей армирующих материалов, ориентированных в спиральных и окружных направлениях, совмещены по кольцевой деформации в зоне их сочленения.

| КОМПОЗИЦИОННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358187C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210697C2 |

| US 20090200319 А1, 13.08.2009 | |||

| US 5287988 А, 22.02.1994. | |||

Авторы

Даты

2012-01-10—Публикация

2010-02-01—Подача