Изобретение относится к области аналитического приборостроения и может быть использовано при проектировании и изготовлении элементов тепловых газоанализаторов, в частности чувствительных и сравнительных элементов термохимических (термокаталитических) газоанализаторов.

Известны чувствительные элементы термокаталитических датчиков горючих газов, выполненные в виде подогреваемой электрическим током спирали из проволоки, преимущественно платиновой, которая покрыта γ-окисью алюминия. Чувствительные элементы выполнены в виде тела вращения (шарика, эллипсоида) и помещены в камеры. Реакционная камера, в которую помещен рабочий чувствительный элемент, выполнена, например, пористой с возможностью захода в нее анализируемой среды (см., например, Цибизов В.А. "Контроль взрывоопасной атмосферы предприятий с нефтегазопроявлениями", М., ИПКОН АН СССР, 1988, с.92).

Эти чувствительные элементы имеют сравнительно большие габариты, а следовательно, и потребляемую мощность. Для уменьшения габаритов чувствительного элемента и потребляемой им мощности при изготовлении спирали используют микропровод, например, с платиновой проводящей жилой в кварцоидной изоляции (см., например, Карпов Е.Ф. "Физико-технические основы автоматической защиты от выделений метана", М., Наука, 1981, с.29-30). К недостаткам таких элементов следует отнести и то, что из-за достаточно высокой упругости жилы микропровода при нагревании спирали и разной толщины изоляции по длине микропровода трудно обеспечить стабильность геометрических размеров чувствительного элемента, что резко снижает его прочностные характеристики, плохо сохраняется его первоначальная геометрическая форма. Все это приводит к нарушению стабильности теплоэнергетических характеристик чувствительного элемента.

Наиболее близким устройством к изобретению является чувствительный элемент газоанализатора, содержащий помещенную в трегер с катализатором нагревательную спираль в виде полого цилиндра, образованного витками литого микропровода, представляющего собой проводящую жилу в стеклянной или стеклокерамической изоляции, концы спирали соединены с держателями, установленными в корпусе чувствительного элемента, витки микропровода в нагревательной спирали соединены между собой фиксирующим слоем (см., Карпов Е.Ф. и др. "Автоматическая газовая защита и контроль рудничной атмосферы", М., Недра, 1984, с.35). Этому элементу присущи те же недостатки, что и элементу, описанному выше.

Задачей, решаемой предложенным изобретением, является устранение указанных недостатков, а также достижение следующих технических результатов:

- повышение стабильности теплотехнических характеристик в широком диапазоне рабочих температур,

- оптимизация зависимости выходного сигнала чувствительного элемента от измеряемых характеристик газовой среды.

Эта задача в изобретении решается за счет того, в чувствительном элементе газоанализатора, содержащего помещенную в трегер с катализатором нагревательную спираль в виде полого цилиндра, образованного витками литого микропровода, представляющего собой проводящую жилу в стеклянной или стеклокерамической изоляции, причем концы спирали соединены с держателями, установленными в корпусе чувствительного элемента, а витки микропровода в нагревательной спирали соединены между собой фиксирующим слоем, по изобретению фиксирующий слой выполнен из термопластичного материала, имеющего верхний температурный предел диапазона пластического состояния ниже температуры плавления изоляции микропровода, но выше максимальной рабочей температуры чувствительного элемента.

Технический эффект, возникающий при этом, заключается в том, что обеспечивается стабильность геометрических размеров чувствительного элемента, хорошо сохраняется его первоначальная геометрическая форма, повышаются прочностные характеристики чувствительного элемента в диапазоне рабочих температур. Все это приводит к повышению стабильности теплоэнергетических характеристик чувствительного элемента.

Кроме того, поверхностный слой трегера имеет пористость большую, чем средняя пористость трегера, что обеспечивает большую чувствительность за счет увеличения поверхности трегера и соответственно поверхностной концентрации катализатора. Такой поверхностный слой трегера может быть выполнен из протравленного кислотой материала трегера.

При помещении чувствительного элемента в камеру поверхность его нагрева располагают от стенки камеры на расстоянии, при котором зависимость выходного сигнала чувствительного элемента от измеряемого параметра газовой среды оптимальна.

Это позволяет еще больше повысить стабильность теплоэнергетических характеристик чувствительного элемента.

Изобретение поясняется чертежами.

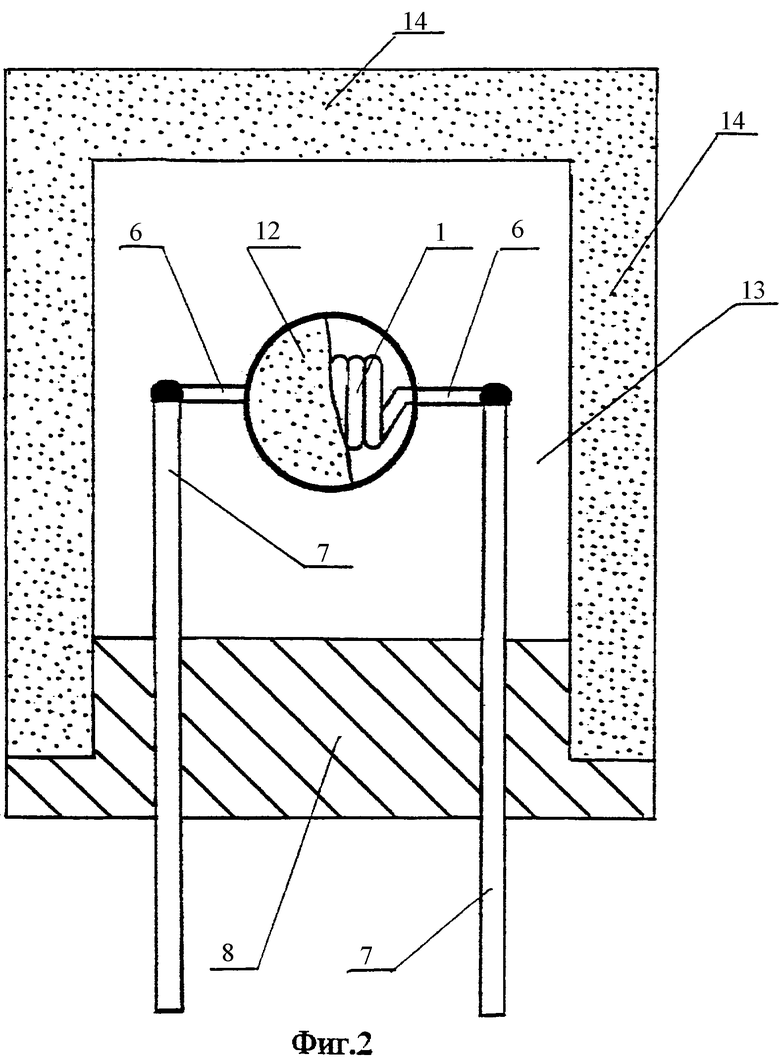

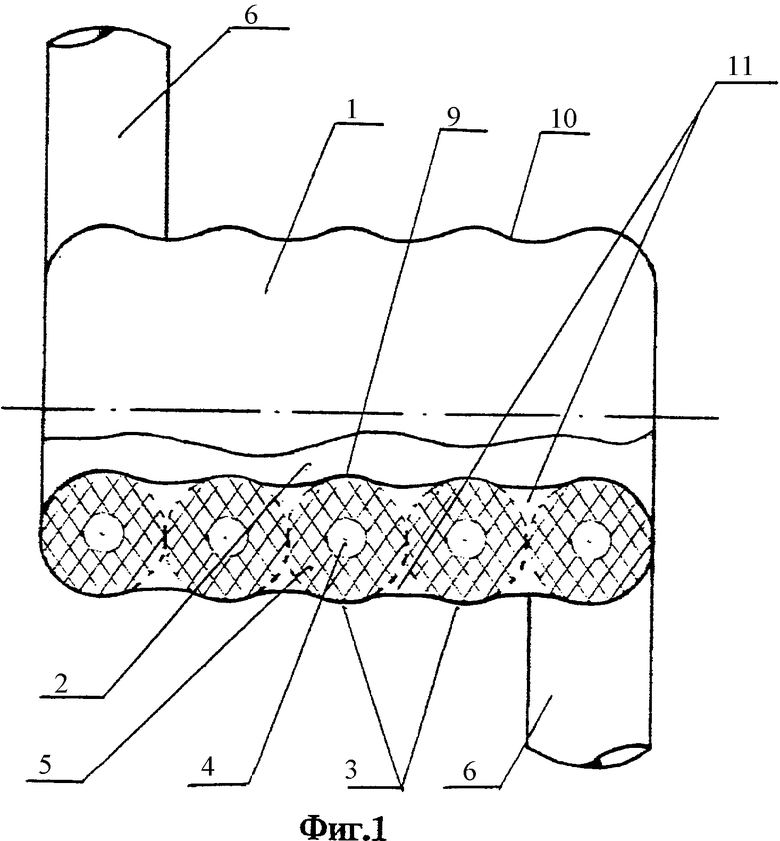

На фиг.1 показана нагревательная спираль чувствительного элемента газоанализатора; на фиг.2 показан помещенный в камеру с пористыми стенками рабочий чувствительный элемент термокаталитического газоанализатора.

Чувствительный элемент газоанализатора содержит нагревательную спираль 1 в виде полого цилиндра 2. Цилиндр образован витками 3 литого микропровода, который представляет собой проводящую жилу 4 в стеклянной или стеклокерамической изоляции 5. Концы 6 спирали 1 соединены с держателями 7, установленными в корпусе 8 чувствительного элемента. Витки 3 микропровода с внутренней 9 и/или внешней 10 поверхностей цилиндра соединены между собой фиксирующим слоем 11 из термопластичного материала, имеющего верхний температурный предел диапазона пластического состояния ниже температуры плавления изоляции 5 микропровода, но выше максимальной рабочей температуры чувствительного элемента.

На фиг.2, где изображен рабочий чувствительный элемент термокаталитического газоанализатора, на нагревательную спираль 1 из платины с изоляцией нанесен трегер - γ-окись алюминия с катализатором до образования шарообразного элемента 12. Поверхностный слой этого элемента 12 имеет пористость, большую, чем средняя пористость трегера. Этот слой получают в процессе изготовления чувствительного элемента травлением поверхности трегера соляной кислотой и слой имеет большее количество равномерно распределенного по его поверхности катализатора из металлов платиновой группы (платина-палладий), чем среднее содержание катализатора в массе трегера. Чувствительный элемент со спиралью 1 расположен в камере 13 с пористыми стенками 14.

Расстояние поверхности нагрева чувствительного элемента от стенок 14 камеры 13 выбрано таким, при котором зависимость выходного сигнала чувствительного элемента от измеряемого параметра газовой среды (содержания горючих газов в воздухе) оптимальна.

Работа чувствительного элемента поясняется на примере работы газоанализатора для определения содержания горючих газов (метана) в анализируемой воздушной среде. Камеру 13 помещают в анализируемую среду, которая через стенки 14 попадает на элемент 12, поверхность которого с помощью нагревательной спирали поддерживают при заданной температуре. Благодаря каталитическим свойствам элемента 12 горючий газ сгорает на поверхности элемента 12. Выделяется дополнительное тепло, тепловой эффект от которого фиксируют с помощью включения нагревательной спирали 1 в измерительную схему (например, мостовую). Таким образом, выходной сигнал чувствительного элемента зависит от количества горючих газов в анализируемой атмосфере.

Были изготовлены чувствительные элементы из микропровода диаметром 16 мкм в стеклянной изоляции. Диаметр платиновой жилы 11 мкм. Из этого микропровода намоткой вплотную двенадцати витков получали полый цилиндр. Количество витков и соответственно длину используемого микропровода определяли по заданному оммическому сопротивлению спирали. Витки спирали покрывали (с внешней стороны) тонким слоем из термопластичного материала - кремнийорганической эмали. Затем спираль прокаливали путем пропускания через нее электрического тока. После соединения витков спирали между собой за счет образования при спекании фиксирующего слоя спираль покрывают γ-окисью алюминия до получения шарика с диаметром не более 0,45 мм. Наружную поверхность шарика рабочего чувствительного элемента протравливали в 30% соляной кислоте в течение 1 минуты, а затем покрывали платинопалладиевым катализатором. Сравнительный чувствительный элемент получают таким же образом, но не используют при изготовлении трегера катализатор. Чувствительные элементы (рабочий и сравнительный) помещают в цилиндрическую камеру из пористой керамики с внутренним диаметром 4,5 мм и высотой 9 мм. Размеры камеры и соответственно расстояние от поверхности нагрева до стенок камеры брали из условия оптимальной зависимости выходного сигнала от измеряемого параметра газовой среды. При указанных выше размерах величина выходного сигнала составляла 90 мВ/об.% СН4, а быстродействие 12 с в однопроцентной поверочной смеси СН4 с воздухом. Указанные чувствительные элементы показали хорошие результаты, лучше, чем у известных ранее, при определении концентрации (утечек) метана в колодцах, газопроводах и в бытовых условиях (квартирах, котельных). Чувствительные элементы по изобретению дали возможность улучшить определение концентрации горючего газа в воздухе и в другой газовой атмосфере, повысить надежность определения малых (менее 1%) концентраций горючих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 1999 |

|

RU2204123C2 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ГАЗОАНАЛИЗАТОРА КИСЛОРОДА В ГАЗОВОЙ СМЕСИ | 2007 |

|

RU2441228C2 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 2011 |

|

RU2483297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Датчик газоанализатора | 1984 |

|

SU1165964A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КАТАЛИТИЧЕСКИ ОКИСЛЯЕМОГО ГАЗА В ВОЗДУХЕ | 2004 |

|

RU2279668C1 |

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| Одноэлектродный газовый сенсор на основе окисленного титана, способ его изготовления, сенсорное устройство и мультисенсорная линейка на его основе | 2018 |

|

RU2686878C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГОРЮЧИХ ГАЗОВ И ПАРОВ В ВОЗДУХЕ ТЕРМОКАТАЛИТИЧЕСКИМ СЕНСОРОМ ДИФФУЗИОННОГО ТИПА | 2015 |

|

RU2623828C2 |

Использование: для анализа газов. Сущность: заключается в том, что чувствительный элемент газоанализатора содержит помещенную в трегер с катализатором нагревательную спираль в виде полого цилиндра, образованного витками литого микропровода, представляющего собой проводящую жилу в стеклянной или стеклокерамической изоляции, концы спирали соединены с держателями, установленными в корпусе чувствительного элемента, витки микропровода в нагревательной спирали соединены между собой фиксирующим слоем, при этом фиксирующий слой выполнен из термопластичного материала, имеющего верхний температурный предел диапазона пластического состояния ниже температуры плавления изоляции микропровода, но выше максимальной рабочей температуры чувствительного элемента. Технический результат: повышение стабильности теплотехнических характеристик в широком диапазоне рабочих температур, оптимизация зависимости выходного сигнала чувствительного элемента от измеряемых характеристик газовой среды. 3 з.п. ф-лы, 2 ил.

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 1999 |

|

RU2204123C2 |

| Чувствительный элемент горючихгАзОВ | 1978 |

|

SU817565A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТЕРМОХИМИЧЕСКИХ ДАТЧИКОВ | 0 |

|

SU269565A1 |

| ПРИБОР ДЛЯ СИГНАЛИЗАЦИИ О СОДЕРЖАНИИ ГОРЮЧИХ | 0 |

|

SU269566A1 |

| Способ изготовления первичного измерительного преобразователя горючего газа | 1986 |

|

SU1377701A1 |

| Термохимический преобразователь | 1987 |

|

SU1543330A1 |

| US 4457954 A, 03.07.1984 | |||

| US 4072467 A, 07.02.1978 | |||

| US 3883307 A, 13.05.1975 | |||

| US 4068021 A, 10.01.1978 | |||

| US 4416911 A, 22.11.1983. | |||

Авторы

Даты

2008-09-10—Публикация

2004-05-24—Подача