Настоящее изобретение относится к области газового анализа, а именно к сенсорным устройствам детектирования газов и газовых смесей и способам их изготовления.

В настоящее время анализ газов и газовых смесей осуществляется, главным образом, с помощью газовых хроматографов или спектрометров различного вида. Тем не менее, применение таких устройств ограничено требованиями к времени получения результата, массогабаритным характеристикам и энергопотреблению. Поэтому все большее внимание уделяется применению быстродействующих и миниатюрных газовых сенсоров.

С середины XX века большое распространение получили одноэлектродные сенсоры, основанные на термокаталитическом принципе, общей конструкцией которых является металлическая спираль, как правило, выполненная из платины, покрытая слоем керамики (Патент США US3092799). При пропускании тока через металл он нагревается за счет джоулева тепла. В режиме поддержания постоянного тока изменение температуры металла сопровождается изменением разности потенциалов, что является первичным измерительным сигналом одноэлектродного сенсора. При этом химические реакции на каталитическом веществе (керамике), нанесенном поверх металла, вследствие адсорбции молекул (как правило, горючего) газа из окружающей среды ведут к выделению тепла, что и позволяет детектировать их наличие (Korotcenkov G. Practical aspects in design of one-electrode semiconductor gas sensors: status report / G. Korotcenkov // Sensors and Actuators В. - V. 121. - 2007. - P. 664-678).

Имеется разработка термокаталитического датчика горючих газов, отличающегося повышенной избирательностью по отношению к водороду, чувствительный элемент которого содержит терморезистор и размещенный на его поверхности катализатор, выполненный из ковалентного нитрида (Авторское свидетельство СССР SU 1430858). Чувствительный элемент изготавливают следующим образом. Готовят смесь, состоящую из жидкой и твердой фаз. В качестве твердой фазы применяют порошок нитрида бора, а в качестве жидкой - воду или органический растворитель. Соотношение жидкой и твердой фаз определяют методом нанесения покрытия на терморезистор, в качестве которого используется спираль. При нанесении покрытия на спираль методом электрофореза соотношение твердой и жидкой фаз составляет 1:2. При нанесении на спираль методом накалывания кратность нанесения равна 3. Метод электрофореза позволяет нанести покрытие при одноразовом погружении спирали в суспензию. После каждого нанесения покрытие прокаливают при 600-650°С для удаления жидкой фазы и закрепления каталитически активного вещества на спирали. Изготовленный измерительный чувствительный элемент включают в мостовую схему. В качестве покрытия компенсационного чувствительного элемента может быть использовано любое вещество, инертное по отношению к горючим газам.

Известна разработка термохимического преобразователя, содержащего чувствительный элемент в виде нанесенного на спираль активированного катализатором носителя с покрытием, содержащим фтористый натрий, и компенсационного чувствительного элемента в виде нанесенного на спираль носителя с покрытием, содержащим окислы свинца (Авторское свидетельство SU 1543330). Чувствительные элементы термохимического преобразователя представляют собой цилиндры, состоящие из платиновых спиралей, покрытых носителем. Измерительный элемент содержит катализатор, на который нанесено покрытие, содержащее фтористый натрий, а на компенсационный элемент нанесено покрытие из окислов свинца. Покрытие чувствительных элементов осуществляют методом электрофореза из органической суспензии, содержащей в качестве твердой фазы окись алюминия, а жидкой - метиловый спирт, на спираль наносят носитель -коллоксилин. Измерительный чувствительный элемент активируют последующим нанесением покрытия из фтористого натрия. Компенсационный чувствительный элемент после нанесения носителя дезактивируют разовым нанесением солей свинца. В результате выполнения способа чувствительные элементы образуют термохимический преобразователь, который включают в мостовую схему. При работе преобразователя на измерительном чувствительном элементе происходит окисление всех горючих газов кроме метана, а на компенсационном не происходит подгорания газов, что обеспечивает избирательное измерение горючих газов по отношению к метану.

Недостатком данных методов является сложность изготовления и недостаточный контроль параметров при изготовлении сенсоров, что может вести к большому разбросу параметров.

Имеются также многочисленные попытки применения оксидов металла для изготовления одноэлектродных газовых сенсоров. Например, известна разработка полупроводникового газового сенсора с нагреваемым электродом, изготавливаемым из благородного металла, например, платины, и покрытого оксидом индия, содержащим соединение хлора (Патент Японии JP 2002350381). Получение оксида индия осуществляют следующим образом. В качестве исходного вещества для получения оксида используется хлорид индия. Водный раствор карбонатов щелочных металлов, таких как карбонат калия или натрия, по каплям добавляется к водному раствору хлорида индия до тех пор, пока его рН не станет равным 7-10, для получения гидроксида индия в виде осадка. Этот гидроксид индия сушат, не промывая водой, а затем подвергают термообработке на воздухе при температуре 400-700°С с получением оксида индия. Полученный таким образом оксид индия содержит большое количество хлора в качестве примеси, благодаря которому оксид индия взаимодействует главным образом с водородом.

Существует также разработка газового сенсора, в котором нагреваемый платиновый электрод покрывают диоксидом олова с добавлением оксида сурьмы Sb2O3 и небольшого количества оксида цинка ZnO (Патент Кореи KR 20130121459). Подобный сенсор предложен, также, в патенте Китая CN 105572170, в котором чувствительный элемент формируют на основе нагреваемой спирали, изготавливаемой из платины или палладия, и чувствительного материала - диоксида олова, легированного сурьмой или фтором. Компенсационным элементом является оксид олова SnO2, легированный одним из следующих материалов - Mg, Са, Si, Ва, Ni, Zn, Cu, Al, Ti. Другой разновидностью данной конструкции является газовый сенсор, в котором на нагреваемую проволоку из благородного металла (платины, палладия или сплава палладия с платиной), имеющей форму спирали, наносят газочувствительное покрытие из оксида олова или оксида индия с добавлением оксида молибдена, оксида лантана и оксида свинца (Патент Японии JP 2015034796). На внешнюю поверхность чувствительного слоя наносят дополнительный каталитический слой на основе двуокиси кремния, силиката алюминия, цеолита с добавлением оксида вольфрама или оксида молибдена.

Все эти сенсоры выполняют из разных материалов - металлической проволоки и оксидного слоя, что предопределяет некоторую сложность при их изготовлении и сопряжении данных материалов. Поэтому с точки зрения снижения себестоимости и трудоемкости желательна разработка сенсора, изготовленного из одного материала.

Недавно была показана разработка газоаналитического чипа на основе мембраны нанотрубок диоксида титана (Патент РФ RU 2641017), в которой нанотрубки диоксида титана формируют методом электрохимического анодирования титана в электрохимической ячейке в электролите с последующим удалением остатков титанового подслоя, промыванием полученной мембраны и осаждением ее на поверхность подложки чипа путем вытягивания из раствора с последующей сушкой. Полученные сенсоры относятся к хеморезистивному типу.

Основной сложностью данного способа является удаление металлического титана с помощью агрессивных и токсичных растворов, что требует особых мер безопасности при осуществлении процесса и может иметь негативное воздействие на здоровье человека. Тем не менее, данный подход частично можно адаптировать для изготовления одноэлектродного газового сенсора.

Таким образом, имеется проблема создания одноэлектродного газового сенсора на основе титана, поверхностный слой которого окислен с образованием высокопористой мембраны, состоящей из нанотрубок диоксида титана.

Поставленная техническая проблема решается тем, что одноэлектродный газовый сенсор изготавливают на основе титановой проволоки с чистотой не менее 99%, диаметром 50-250 мкм, которую закрепляют в зажиме с двумя электрическими контактами, помещают в электрохимическую ячейку, содержащую водно-органический электролит с добавкой фторида аммония от 0,5 до 1,0 масс. %, и анодируют при постоянном напряжении 20-40 В в течение 0,5-25 часов, чтобы сформировать мезопористый оксидный слой, состоящий из радиально-ориентированных упорядоченных нанотрубок TiO2 с толщиной стенок до 20 нм и внутренним диаметром до 150 нм; после окончания анодирования окисленную титановую проволоку промывают дистиллированной водой и сушат в течение 0,5-2 часов на воздухе при комнатной температуре, а затем пропускают ток через окисленную титановую проволоку величиной до 250 мА в течение 4-10 часов, чтобы завершить формирование оксида титана и стабилизировать свойства сенсора.

Одноэлектродный газовый сенсор характеризуется тем, что в качестве нагревательного и измерительного электродов применяют титановую проволоку диаметром 50-250 мкм, а каталитическим слоем служит мезопористый оксидный слой, состоящий из нанотрубок TiO2, сформированный на поверхности титановой проволоки.

Одноэлектродный газовый сенсор на основе окисленного титана характеризуется тем, что у него имеется отклик к органическим парам в виде изменения сопротивления при пропускании рабочего тока в диапазоне 80-200 мА.

Сенсорное устройство, характеризующееся тем, что одноэлектродный газовый сенсор на основе окисленного титана подключают либо напрямую к источнику тока, либо подключают к источнику напряжения через делитель, либо включают в мостовую схему, где компенсирующим элементом служит либо пассивный резистор, имеющий сопротивление, близкое по значению к сопротивлению окисленной титановой проволоки, либо другой одноэлектродный сенсор на основе окисленного титана с отличающимся диаметром металлической титановой проволоки.

Мультисенсорная линейка, характеризующаяся тем, что ее формируют из набора одноэлектродных газовых сенсоров на основе окисленного титана в количестве не менее трех.

Мультисенсорная линейка отличается тем, что составляющие ее одноэлектродные сенсоры различаются либо различным соотношением толщины оксидного слоя к диаметру металлического титана, находящегося в центральной части проволоки, либо толщиной оксидного слоя.

Мультисенсорная линейка отличается тем, что позволяет различить воздействие однотипных паров спиртов, например, изопропанола и этанола, путем обработки ее векторного сигнала методами распознавания образов.

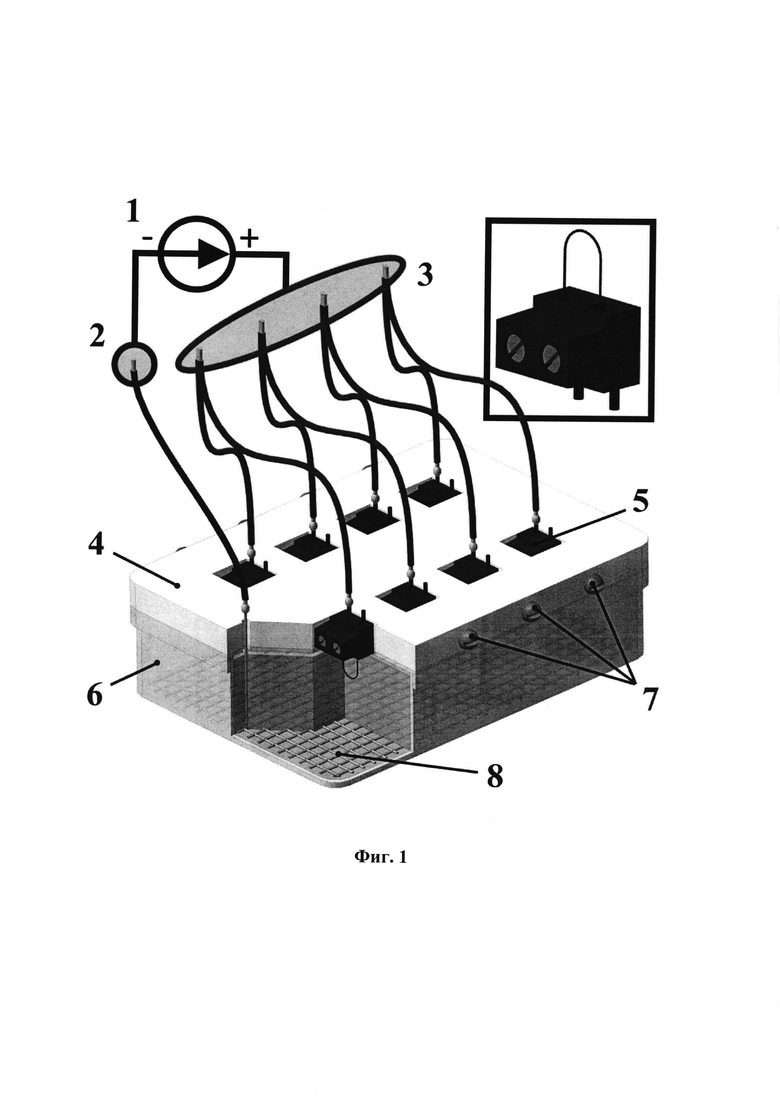

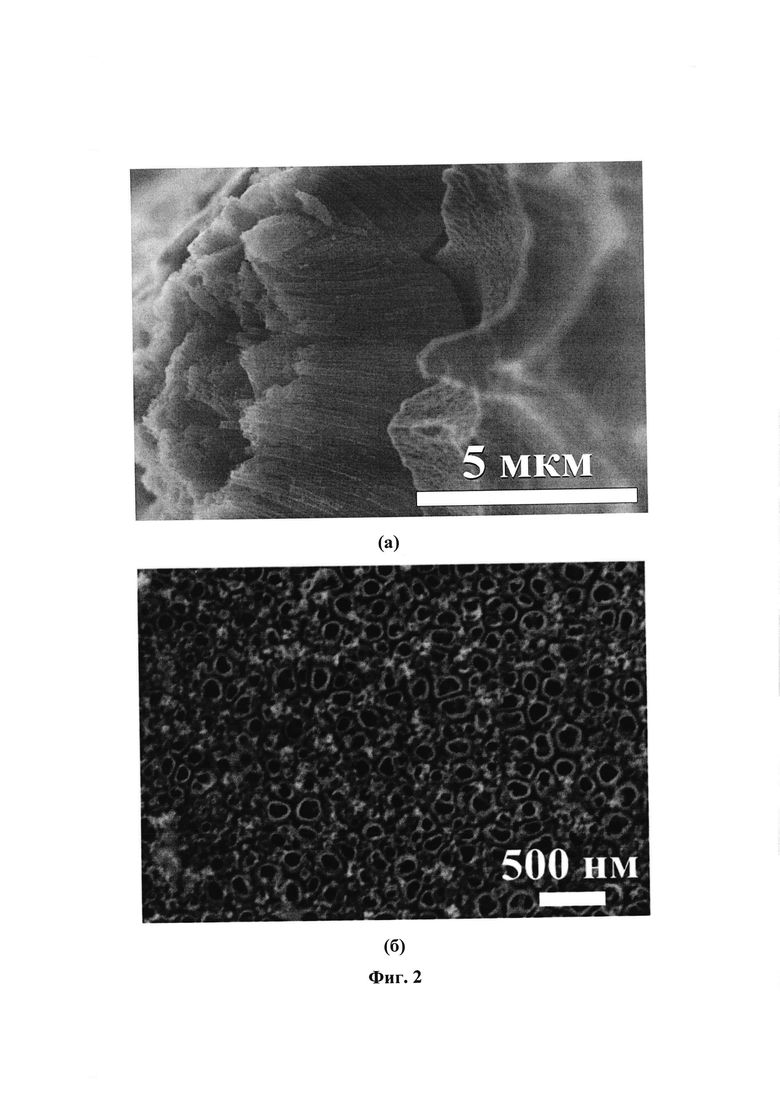

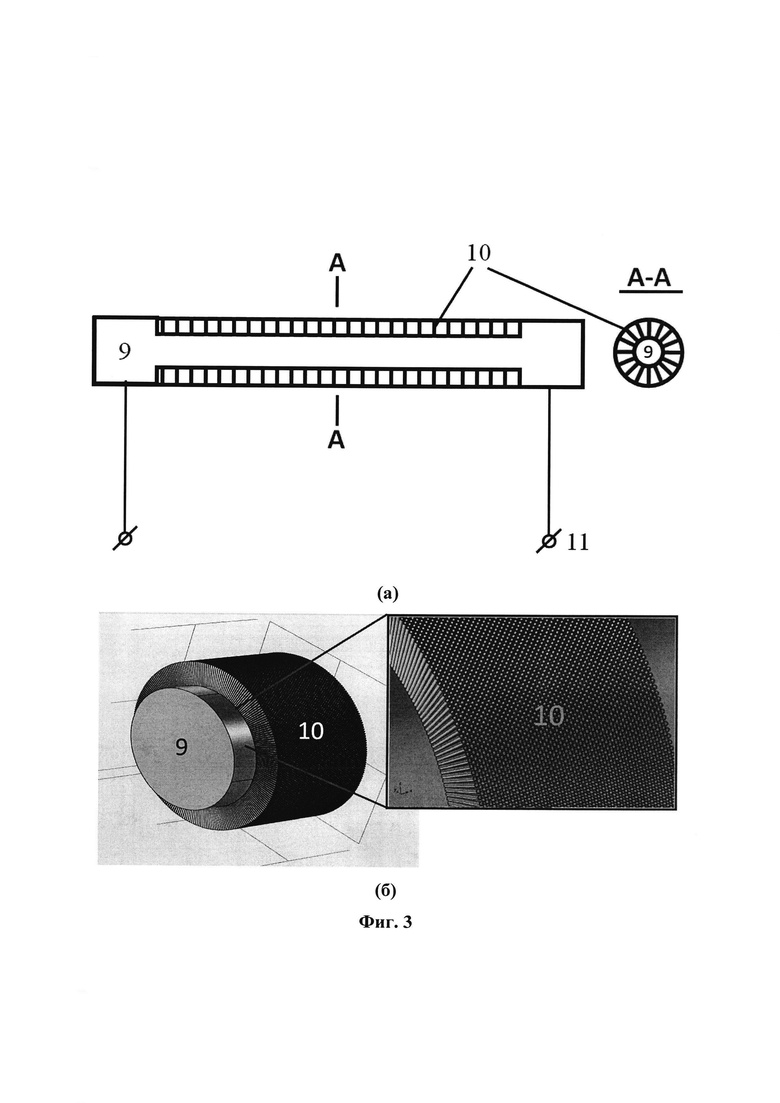

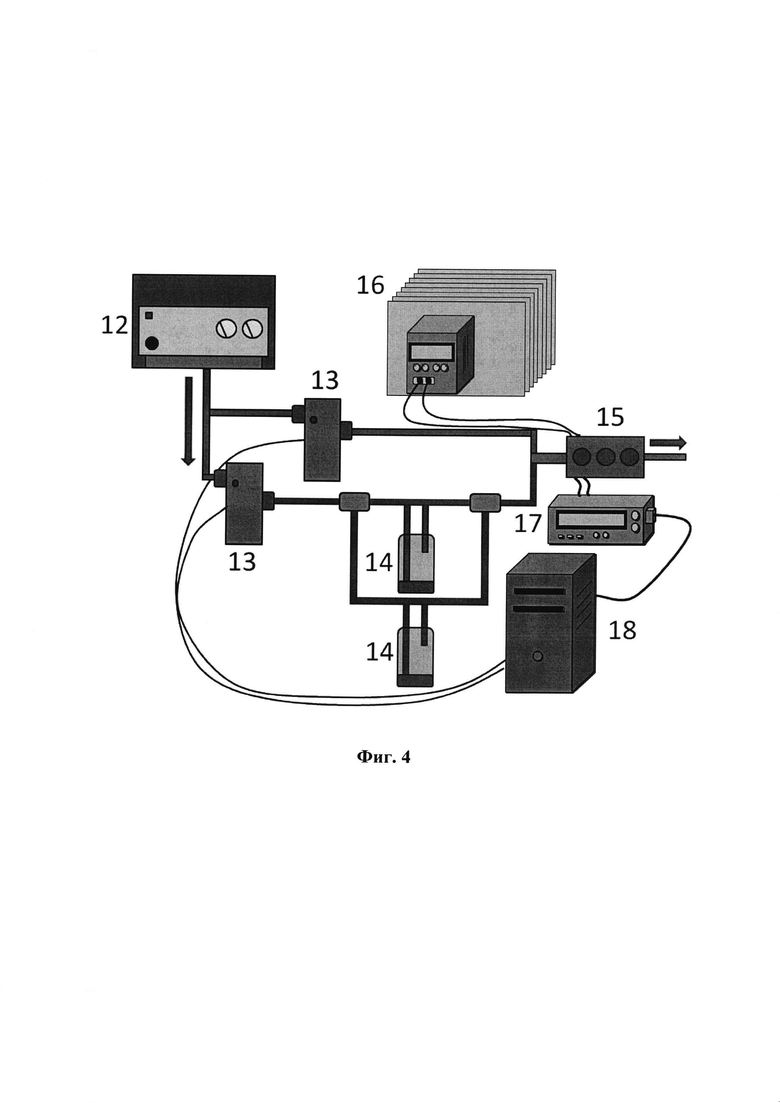

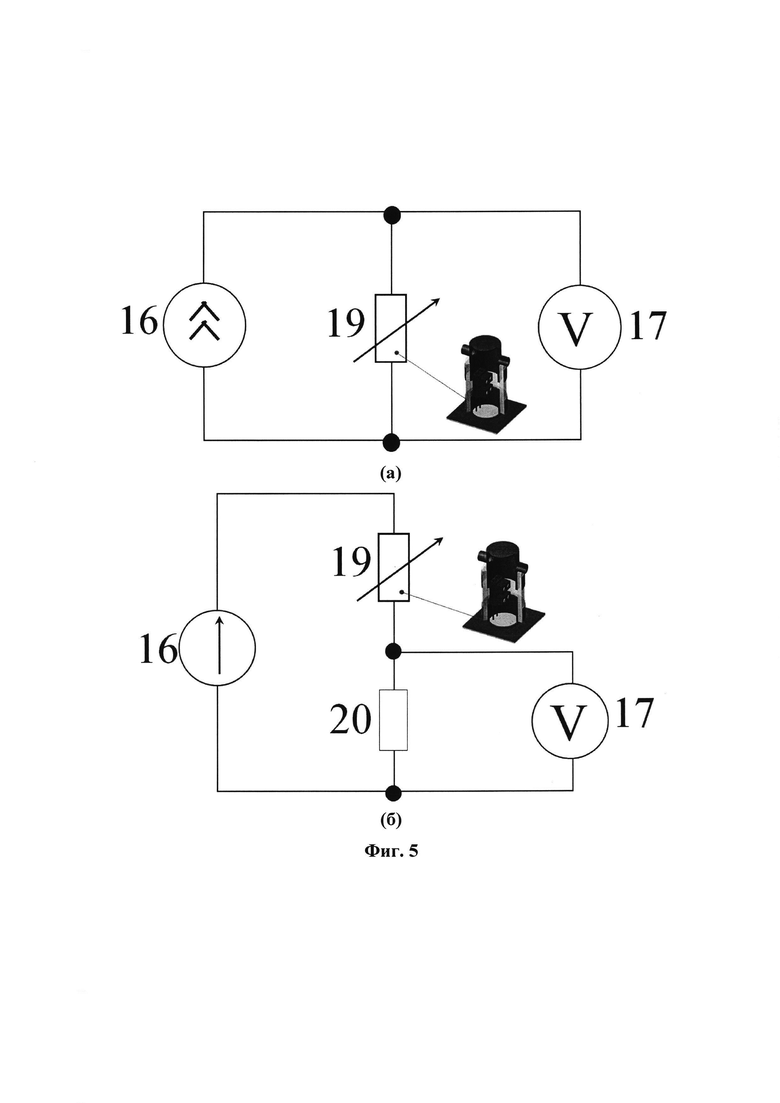

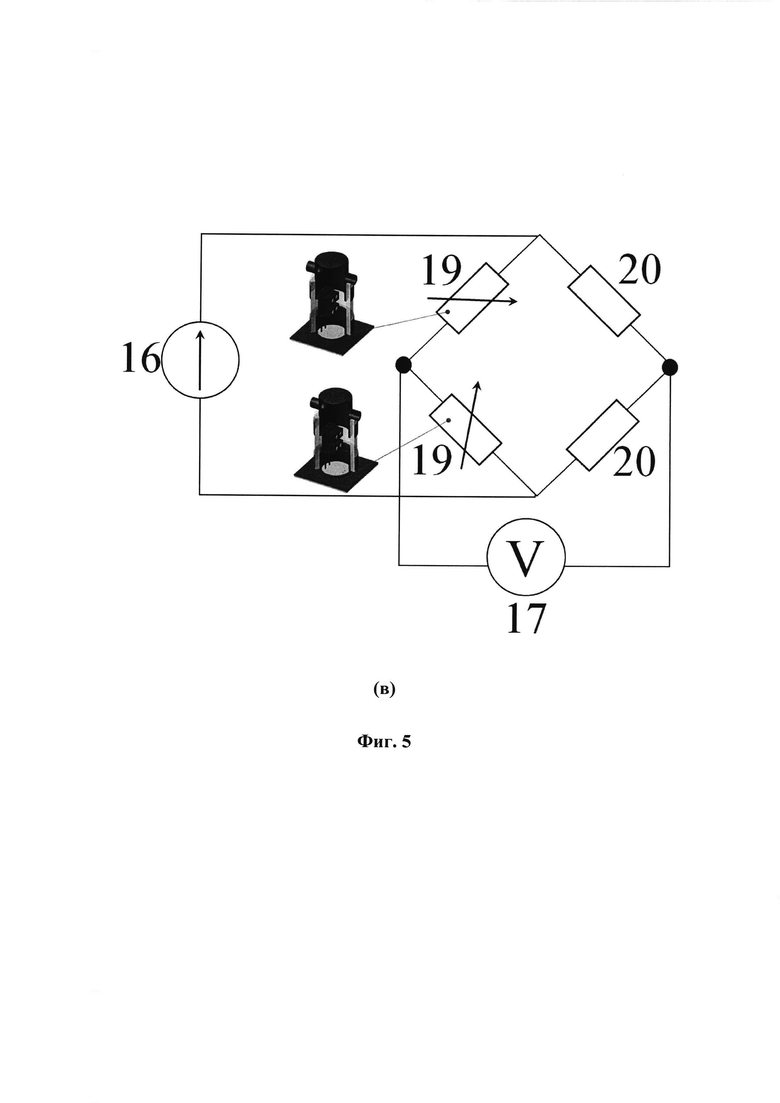

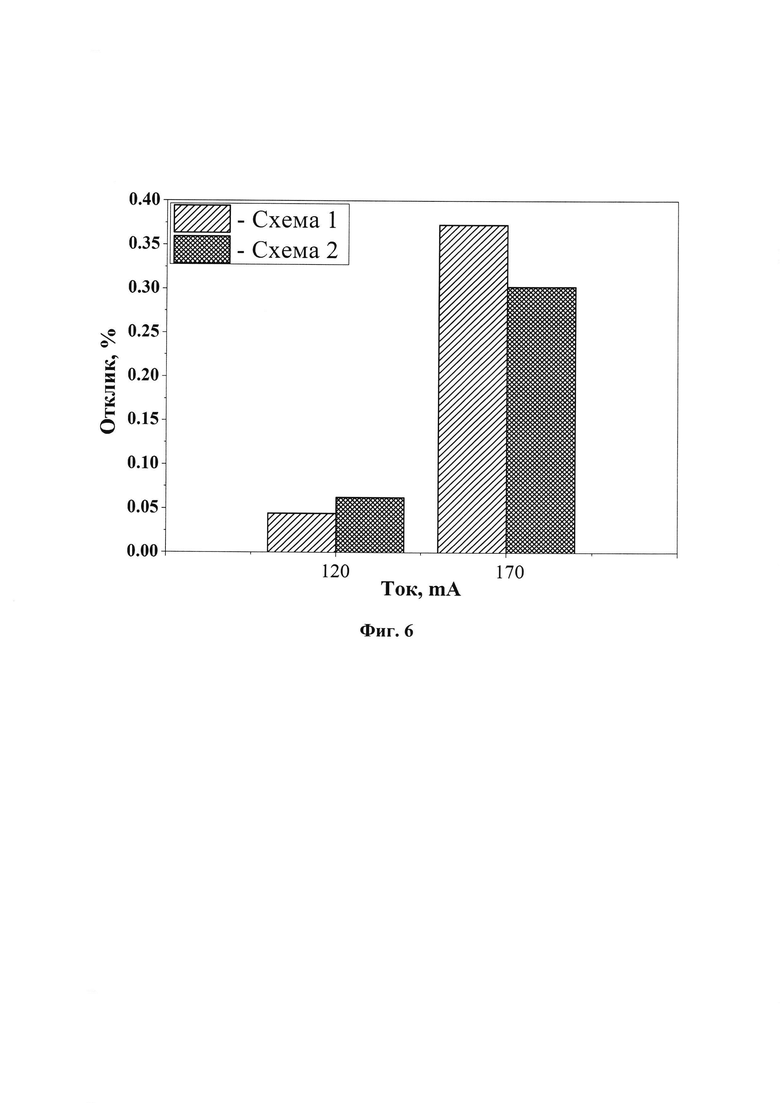

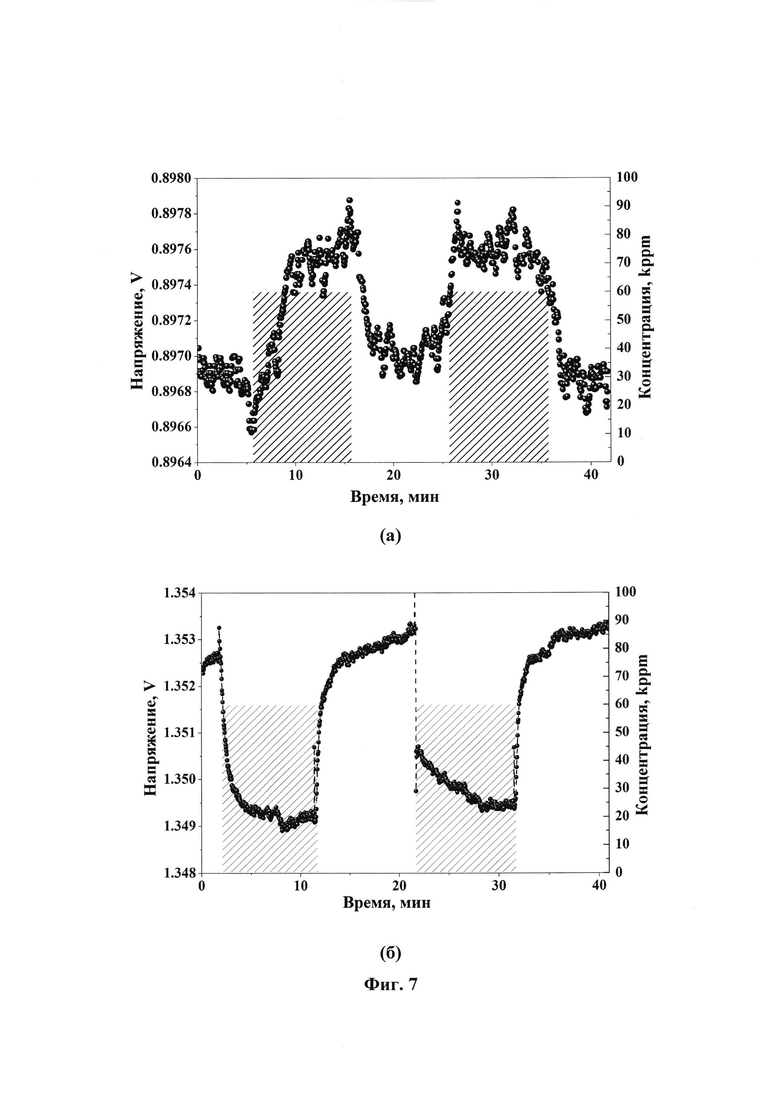

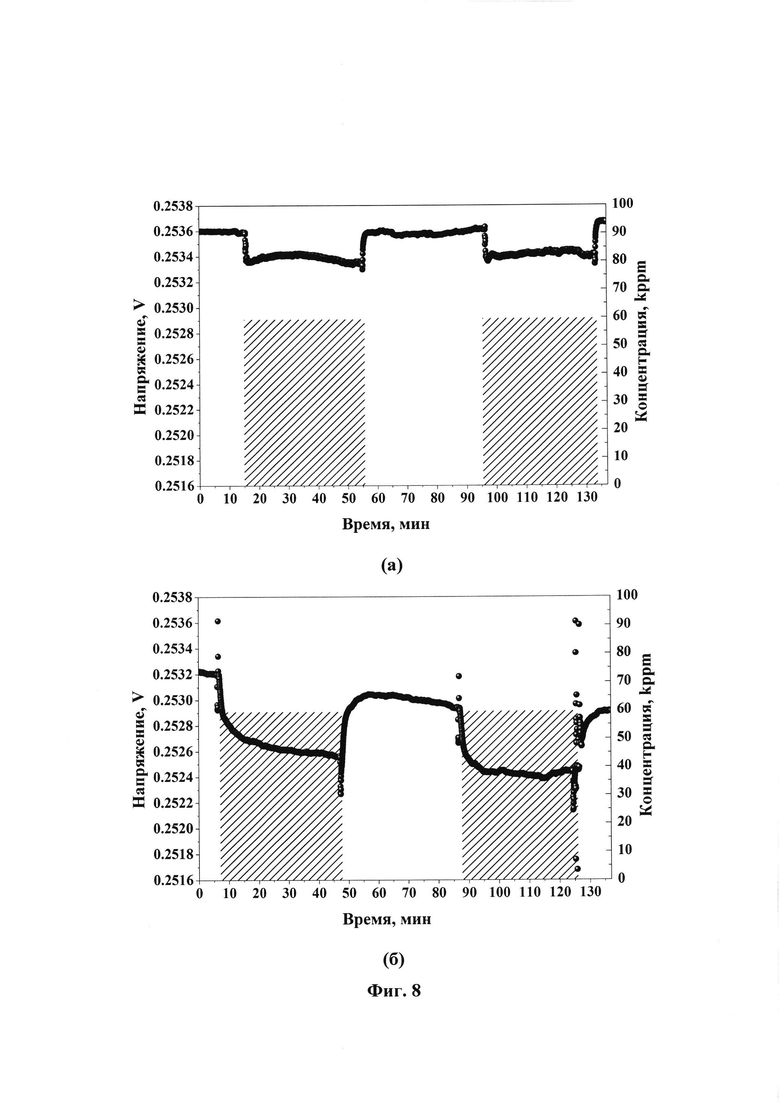

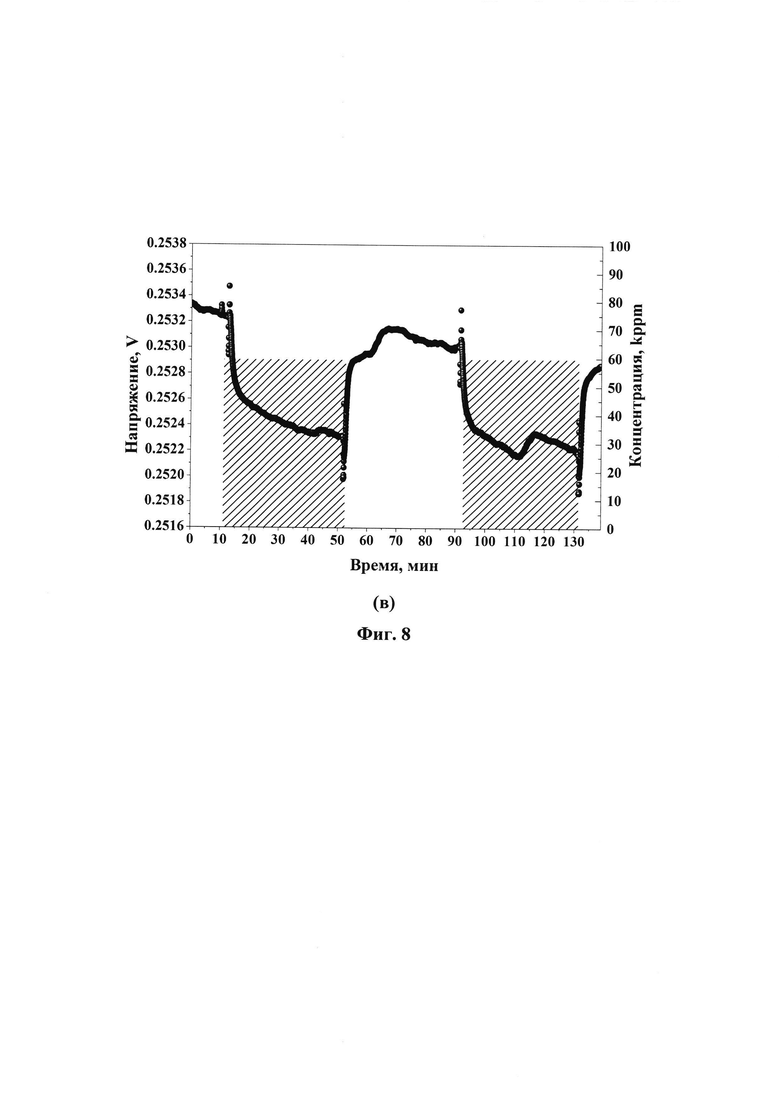

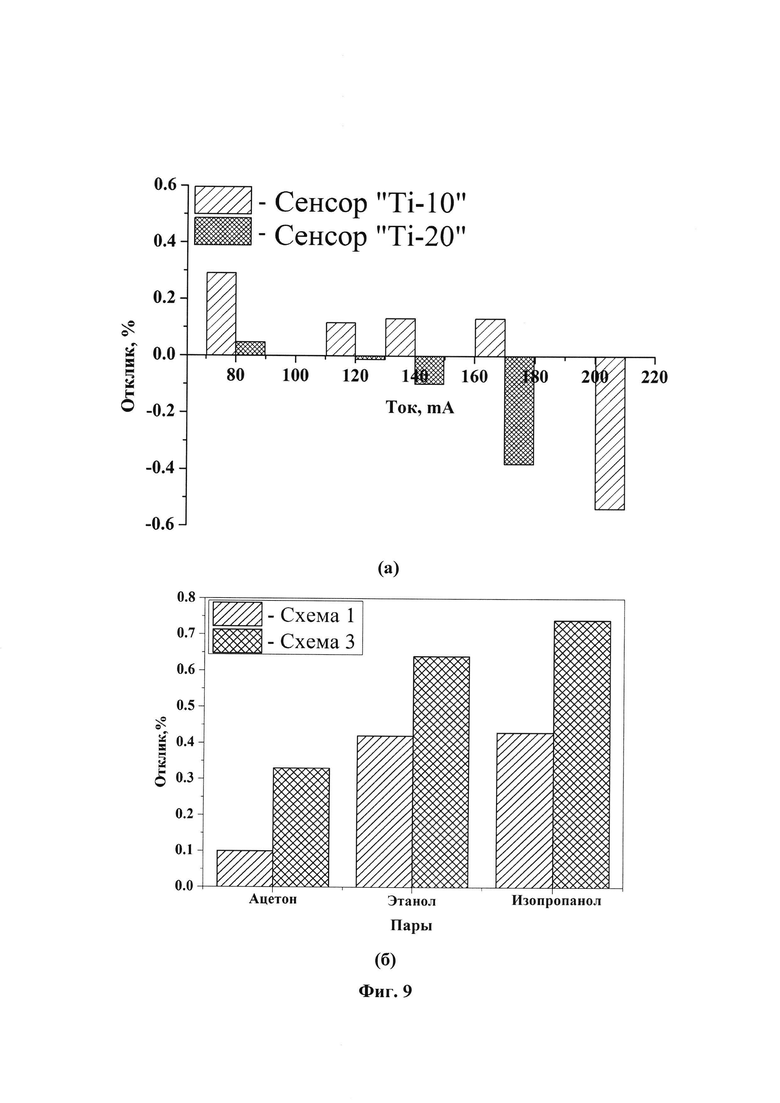

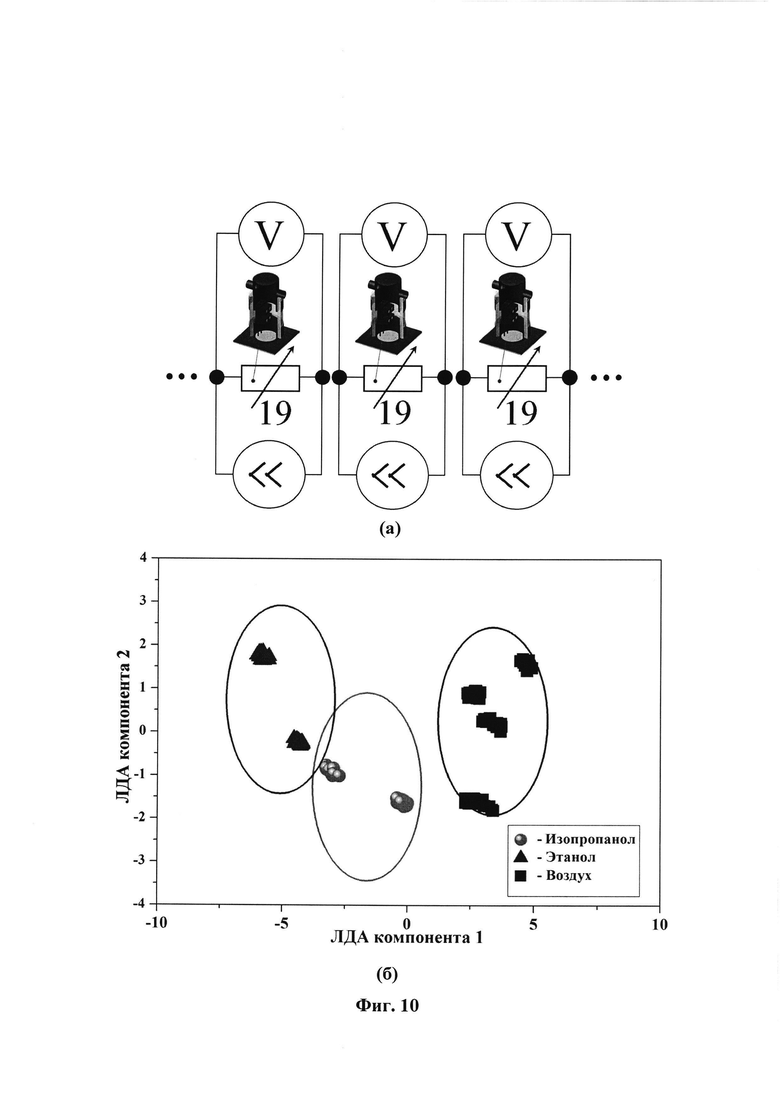

Предлагаемое изобретение поясняется с помощью Фиг. 1-10. На Фиг. 1 представлена установка для проведения процесса анодирования титановой проволоки; позициями обозначены: 1 - источник напряжения; 2 - катод; 3 -анод; 4 - крышка емкости для электролита, оборудованная посадочными местами для клеммных блоков с титановой проволокой; 5 - винтовые клеммные блоки с титановой проволокой; 6 - емкость для электролита; 7 -крепежные шурупы; 8 - металлическая сетка; на врезке показан винтовой клеммный блок с титановой проволокой (поз. 5); на Фиг. 2 представлены электронные фотографии поверхности титановой проволоки, окисленной методом анодирования с образованием мезопористого слоя, состоящего из упорядоченных нанотрубок TiO2: (а) - вид сбоку на нанотрубки, (б) - вид сверху на поверхность оксида; на Фиг. 3 представлена схема одноэлектродного газового сенсора на основе окисленной титановой проволоки (а) и 3-мерная реконструкция окисленной титановой проволоки, содержащей поверхностный мезопористый слой, состоящий из нанотрубок TiO2 (б), позициями обозначены: 9 - проволока из металлического титана, 10 - оксидный слой в виде мезопористого слоя, состоящего из упорядоченных нанотрубок TiO2, 11 - контакты, через который протекает рабочий электрический ток; на Фиг. 4 представлена схема экспериментальной установки для исследования газочувствительных характеристик одноэлектродных газовых сенсоров на основе окисленного титана, позициями обозначены: 12 - компрессор; 13 - контроллеры потоков; 14 - барботеры (склянки Дрекселя); 15 - блок, содержащий, измерительные камеры с одноэлектродными сенсорами; 16 - источники питания одноэлектродных газовых сенсоров; 17 - многоканальный мультиметр для измерения напряжения одноэлектродных газовых сенсоров; 18 - компьютер с программным обеспечением для управления установкой: на Фиг. 5 представлены различные электрические схемы сенсорного устройства на основе одноэлектродного газового сенсора, изготовленного из окисленного титана: (а) - схема с применением источника постоянного тока (схема измерения №1), (б) схема делителя с применением постоянного источника напряжения (схема измерения №2), (в) мостовая электрическая схема (схема №3), позициями обозначены: 19 - одноэлектродный сенсор, 20 - подстраиваемый резистор; на Фиг. 6 представлено сравнение отклика к изопропанолу, концентрация 60 kppm, сенсорных устройств на основе одного и того же одноэлектродного газового сенсора, изготовленного из окисленного титана, которые сформированы по схеме измерения №1 и по схеме измерения №2; на Фиг. 7 представлено типичное изменение измерительного напряжения во время напуска паров изопропанола, концентрация 60 kppm, в смеси с лабораторным воздухом, в сенсорных устройствах, сформированных по схеме измерения №1 на основе одноэлектродных газовых сенсоров, изготовленных из титановых проволок, подвергнутых анодированию в течение 10 ч., обозначение «Ti-10» (а), и 20 ч, обозначение «Ti-20» (б), при приложении постоянного рабочего тока 170 мА; на Фиг. 8 представлено изменение разности потенциалов во время напуска паров ацетона (а), этанола (б), изопропанола (в), концентрация 60 kppm в смеси с лабораторным воздухом, в диагонали моста сенсорного устройства, сформированного по схеме измерения №3 на основе двух одноэлектродных сенсоров, изготовленных из титановых проволок, подвергнутых анодированию в течение 10 ч. и 20 ч, при приложении постоянного рабочего тока 170 мА; на Фиг. 9(a) представлена зависимость отклика к этанолу, 60 kppm, двух одноэлектродных сенсоров на основе титановых проволок, подвергнутых анодированию в течение 10 ч. и 20 ч. (сенсоры «Ti-10», «Ti-20»), в зависимости от величины рабочего тока в диапазоне 80-200 мА; на Фиг. 9(б) представлено сравнение отклика сенсорного устройства на основе одноэлектродного сенсора, изготовленного из титановой проволоки (сенсор «Ti-20»), полученного в схеме измерения №1 (Фиг. 5а), и отклика сенсорного устройства в мостовой схеме измерения №3 (Фиг. 5в), включающего сенсоры «Ti-10», «Ti-20», к трем органическим парам - ацетону, этанолу и изопропанолу, концентрация 60 kppm; на Фиг. 10(a) представлена мультисенсорная линейка, составленная из одноэлектродных сенсоров на основе окисленного титана; на Фиг. 10(б) показаны результаты обработки векторного сигнала мультисенсорной линейки, состоящей из трех одноэлектродных газовых сенсоров на основе титановых проволок, подвергнутых анодированию в течение 10 ч, 20 ч. и 25 ч., к воздействию паров изопропанола и этанола, концентрация 60 kppm, методом линейно-дискриминантного анализа (ЛДА).

Способ изготовления одноэлектродного газового сенсора на основе окисленного титана осуществляют следующим образом.

Одноэлектродный газовый сенсор изготавливают на основе титановой проволоки с содержанием титана не менее 99% и диаметром 50-250 мкм. Диаметр проволоки доводят до требуемого значения путем ее химического травления при комнатной температуре в растворе, состоящем из плавиковой (HF), азотной (HN03), серной (H2SO4) и уксусной (СН3СООН) кислот в весовом соотношении 1:1:1,3:0,07.

После подготовки титановую проволоку закрепляют в зажиме с двумя электрическими контактами, к одному из которых подводят контактный провод для подключения к положительной клемме источника напряжения (аноду), и помещают в электрохимическую ячейку, содержащую водно-органический электролит с добавкой фторида аммония от 0,5 до 1 масс. % (Фиг. 1). Добавку фторида аммония вносят для травления образуемого в процессе анодирования на поверхности проволоки оксида (TiO2), чтобы обеспечить формирование пористой структуры.

К отрицательному выводу источника напряжения подключают стальной сетчатый электрод, расположенный в нижней части электрохимической ячейки. При этом в электролит погружают только центральную часть титановой проволоки. На выводы источника напряжения подают разность потенциалов в диапазоне 20-40 В и анодируют титановые проволоки в течение времени из диапазона 0,5-25 часов. Значения разности потенциалов в указанном диапазоне обеспечивают формирование мезопористого оксидного слоя, состоящего из радиально-ориентированных упорядоченных нанотрубок с толщиной стенок до 20 нм и внутренним диаметром до 150 нм (Фиг. 2). Время процесса из указанного диапазона устанавливает конечную толщину оставшегося металлического титана в центральной части проволоки, морфологию и толщину оксидного слоя.

После анодирования окисленную титановую проволоку промывают дистиллированной водой и сушат в течение 0,5-2 часов на воздухе при комнатной температуре. Затем пропускают ток через окисленную титановую проволоку величиной до 250 мА в течение 4-10 часов, чтобы завершить формирование оксида титана и стабилизировать свойства изготовленного одноэлектродного сенсора (Фиг. 3).

Изготовленный одноэлектродный газовый сенсор (Фиг. 3) помещают в камеру (Фиг. 4, поз. 15), оборудованную вводом и выводом потока смеси детектируемых газов с воздухом.

Для измерения газового отклика одноэлектродных сенсоров на основе окисленного титана формируют сенсорные устройства согласно следующим схемам измерения:

1) №1 - с применением источника постоянного тока и измерением падения напряжения на сенсоре (Фиг. 5а);

2) №2 - схема делителя с применением постоянного источника напряжения и измерением падения напряжения на сенсоре (Фиг. 5б);

3) №3 - мостовая электрическая схема, где компенсирующим элементом для одноэлектродного сенсора служит либо пассивный резистор, имеющий сопротивление, близкое по значению к сопротивлению окисленной титановой проволоки, либо другой одноэлектродный сенсор на основе окисленной титановой проволоки с отличающимся диаметром металлического титана (Фиг. 5в).

Для проведения газочувствительных измерений одноэлектродный сенсор экспонируют к потоку газовой смеси, например, содержащую органические пары спиртов. При этом сопротивление проволоки одноэлектродного сенсора может изменяться вследствие двух эффектов: i) термокаталитического, при котором реакции газов на поверхности оксида ведут, как правило, к выделению или поглощению тепла, что соответственно ведет к увеличению и уменьшению температуры титановой проволоки; в этом случае при воздействии органических паров сопротивление окисленной проволоки, как правило, повышается; 2) хеморезистивного, при котором реакции газов ведут к изменению сопротивления оксидного слоя и изменению сопротивления окисленной проволоки; в этом случае при воздействии органических паров сопротивление окисленной проволоки, как правило, понижается (Полупроводниковые сенсоры в физико-химических исследованиях / И.А. Мясников, В.Я. Сухарев, Л.Ю. Куприянов, С.А. Завьялов. - М.: Наука. - 1991).

Проявление указанных эффектов и их доминирование определяется рабочей температурой, задаваемой величиной рабочего тока, протекающего через данный одноэлектродный сенсор, и соотношением по толщине между оксидным слоем и металлом. Последнее задается в процессе анодирования варьированием времени анодирования титановой проволоки при изготовлении данного одноэлектродного сенсора в указанных выше параметрах.

Сигналом одноэлектродного сенсора является изменение напряжения при постоянном рабочем токе (схеме измерения №1, Фиг. 5а) или изменение тока при постоянном приложенном напряжении (схема измерения №2, Фиг. 5б) или изменение разности потенциалов/величины тока в диагонали моста Уинстона (схема измерения №3, Фиг. 5в). Количественной величиной отклика является относительное изменение указанных величин в виде:

или

Так как одноэлектродный сенсор, как и другие дискретные газовые сенсоры, не имеет селективности отклика к отдельным видам органических паров, для обеспечения задачи идентификации газа формируют мультисенсорную линейку, состоящую из трех и более одноэлектродных сенсоров с различающимися параметрами (Фиг. 10а). Параметрами, которые можно варьировать в сенсорах, при составлении мультисенсорной линейки, являются отношение толщины оксидного слоя к диаметру металлического титана, находящегося в центральной части проволоки, или толщина оксидного слоя. Данные параметры варьируют в процессе анодирования титановой проволоки.

При функционировании мультисенсорной линейки отклик 5, каждого из сенсоров является компонентом вектора {S1, S2, S3, …, Sn}, где n - число дискретных одноэлектродных газовых сенсоров. Векторный сигнал мультисенсорной линейки различается для различных тестовых газов.

Полученные векторные сигналы мультисенсорной линейки при воздействии разных газов обрабатывают методами распознавания образов (например, метод главных компонент, и/или линейно-дискриминатный анализ (ЛДА), и/или корреляционный анализ, и/или искусственные нейронные сети) на предмет выявления «фазовых» характеристик или признаков (в каждом методе распознавания - собственные признаки; например, в ЛДА - это ЛДА компоненты), соответствующих калибровочной газовой среде (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011). На этапе калибровки мультисенсорной линейки к воздействию известных тестовых газовых сред полученные признаки записывают в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью мультисенсорной линейки процедуру получения векторного сигнала от одноэлектродных газовых сенсоров проводят таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравнивают с фазовыми характеристиками, имеющимся в базе данных по результатам калибровки, и принимают решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, т.е. происходит «распознавание» состава газовой среды.

Таким образом, в результате выполнения способа получают одноэлектродный газовый сенсор на основе окисленной титановой проволоки, на основе которого возможно формирование сенсорных устройств, состоящих из одного или двух таких одноэлектродных сенсоров, или мультисенсорную линейку, состоящую из набора таких одноэлектродных газовых сенсоров, количеством не менее трех, которые имеют отклик к газам, например органическим парам спиртов, вызывающих термокаталитический или хеморезистивный эффект в структуре TiO2-Ti.

Пример реализации способа

Описанный способ был реализован на примере изготовления серии одноэлектродных сенсоров, полученных при вариации, в первую очередь, процесса анодирования.

Одноэлектродный газовый сенсор изготавливали на основе титановой проволоки с содержанием титана 99,7% и диаметром 250 мкм (CAS 7440-32-6, Sigma-Aldrich, США). Диаметр проволоки доводили до значения 100 мкм путем химического травления в растворе, состоящем из плавиковой (HF), азотной (HNO3), серной (H2SO4) и уксусной (СН3СООН) кислот в массовом соотношении 0,28:0,30:0,40:0,02 при комнатной температуре ступенчато интервалами по 20-30 сек для более аккуратного контроля толщины и для получения однородной поверхности.

После подготовки титановую проволоку закрепляли в винтовом клеммном зажиме с двумя электрическими контактами (Фиг. 1, вставка), к одному из которых подводили контактный провод для подключения к положительной клемме источника напряжения (анод), и помещали в электрохимическую ячейку с емкостью объемом ~150 мл. При этом крышку для емкости (Фиг. 1, поз. 4) изготавливали из диэлектрического материала - тефлона, в которой располагали посадочные места (ячейки) для клеммных блоков, которые фиксировали в ячейках шурупами (Фиг. 1, поз. 7).

Для проведения процесса анодирования емкость была заполнена водно-глицериновым раствором в массовом соотношении 1:3. В раствор добавляли 0,75 масс. % фторида аммония, чтобы обеспечить формирование пористой структуры на поверхности проволоки за счет растворения образуемого в процессе анодирования оксида (TiO2). При этом в электролит погружали только центральную часть титановой проволоки в виде петли.

К отрицательному выводу источника напряжения (катоду) подключали сетчатый электрод, изготовленный из нержавеющей стали с размером ячеек 1 мм и толщиной прутка 200 мкм, который располагали в нижней части электрохимической ячейки. На выводы источника напряжения подавали разность потенциалов 30 В и анодировали титановые проволоки в течение времени из диапазона 10-25 часов, чтобы сформировать мезопористый оксидный слой, состоящий из радиально-ориентированных упорядоченных нанотрубок с толщиной стенок до 20 нм и внутренним диаметром до 150 нм различной толщины (Фиг. 2).

После процесса анодирования окисленную титановую проволоку промывали дистиллированной водой и сушили в течение 1 ч на воздухе при комнатной температуре. Затем пропускали через нее ток величиной 150 мА в течение 6 часов, чтобы завершить формирование поверхностного слоя из оксида титана (IV) и стабилизировать свойства изготовленного одноэлектродного сенсора (Фиг. 3).

Изготовленный одноэлектродный газовый сенсор (Фиг. 3) помещали в камеру (Фиг. 4, поз. 15), оборудованную вводом и выводом потока смеси детектируемых газов с воздухом.

Для измерения газового отклика были составлены прототипы сенсорных устройств на основе развитых одноэлектродных сенсоров согласно схемам измерения №1 - №3 (Фиг. 5). В качестве источников питания использовали источники тока АТН-3331, а для измерения напряжения применяли мультиметр Keithley 2000. В случае схемы измерения №3 использовали два одноэлектродных сенсора с разным диаметром металлического титана, полученными при анодировании титановой проволоки в течение 10 ч и 20 ч.

Количественной величиной отклика были относительные изменения измеряемого на проволоке напряжения (схемы измерения №1, №2) или разности потенциалов в диагонали моста (схема измерения №3) в виде:

Как показали сравнительные испытания измерения отклика сенсорных устройств на основе одного и того же одноэлектродного газового сенсора, изготовленного данным способом, в схемах измерения №1 и №2, последний практически не зависит от схемы (Фиг. 6) и они могут быть использованы эквивалентно.

Для проведения газочувствительных измерений одноэлектродный сенсор экспонировали к органическим парам (этанол, изопропанол, ацетон), добавляемым к потоку лабораторного воздуха, скорость 100 seem, в концентрации до 60 kppm. При этом может происходить как увеличение, так и уменьшение сопротивления титановой проволоки в составе одноэлектродного газового сенсора. Для примера, на Фиг. 7а показано изменение напряжения (схема измерения №1) на одноэлектродном газовом сенсоре, изготовленном из титановой проволоки, подвергнутой анодированию в течение 10 ч., во время экспонирования к парам изопропанола, концентрация 60 kppm. Рабочий ток, пропускаемый через сенсор, был установлен равным 170 мА с соответствующей рассеиваемой мощностью около 0,15 Вт. Как видно из полученной кривой, в присутствии органических паров напряжение (или, другими словами, сопротивление титановой проволоки), растет. По-видимому, при данных температурах нагрева наблюдается термокаталитический эффект, связанный с каталитическими реакциями на поверхности мезопористого оксидного слоя и дополнительным разогревом металлического титана, или калориметрический эффект, что ведет к повышению его сопротивления.

На Фиг. 7б показано изменение напряжения (схема измерения №1) на одноэлектродном газовом сенсоре, изготовленном из титановой проволоки, подвергнутой анодированию в течение 20 ч., во время экспонирования к парам изопропанола, концентрация 60 kppm. Рабочий ток, пропускаемый через сенсор, был установлен равным 170 мА с соответствующей рассеиваемой мощностью около 0,23 Вт. Как видно из полученной кривой, в присутствии органических паров напряжение (или, другими словами, сопротивление титановой проволоки), уменьшается. По-видимому, при данных рабочих температурах наблюдается хеморезистивный эффект, происходящий в мезопористом оксидном слое. При этом толщина металлического титана в данном одноэлектродном сенсоре меньше, чем у сенсора, изготовленного анодированием титановой проволоки в течение 10 ч, что предопределяет его меньшее шунтирующее влияние на сопротивление оксида. Учитывая более высокое значение рассеиваемой мощности, температура нагрева данного одноэлектродного сенсора выше, несмотря на одинаковое значение величины рабочего тока.

Так как непосредственные измерения рабочей температуры титановой проволоки без специализированной ИК-камеры выполнить затруднительно, была проведено численное моделирование в среде Comsol®, которое показало, что температура нагрева титановой проволоки в отмеченных режимах составляет 350-450°С, что соответствует литературным данным по наблюдению отмеченных эффектов в диоксиде титана (Korotchenkov G., Sysoev V. V. Conductometric metal oxide gas sensors: principles of operation and technological approaches to fabrication / Глава в кн.: Chemical sensors: comprehensive sensor technologies. Vol. 4. Solid state devices // New York: Momentum Press, LLC. - 2011. - P. 53-186).

При этом сенсорное устройство на основе одноэлектродного газового сенсора из окисленного титана, сформированное по мостовой схеме измерения №3, оказывается более эффективным для измерения газового отклика, так как в этой схеме имеется возможность в некоторой степени компенсировать, например, влияние изменения параметров окружающей среды на сопротивление окисленной титановой проволоки. Для примера, на Фиг. 8 показано изменение разности потенциалов в диагонали моста, в которой плечами использованы два одноэлектродных сенсора, изготовленных на основе титановых проволок, подвергнутых анодированию в течение 10 ч и 20 ч, при воздействии ацетона (Фиг. 8а), этанола (Фиг. 8б) и изопропанола (Фиг. 8с), концентрации 20 kppm. Рабочий ток через оба одноэлектродных сенсора составлял 170 мА. Как видно, отношение сигнала к шуму в этом устройстве выше, чем отношение сигнала к шуму у сенсорных устройств, построенных на тех же одноэлектродных сенсорах согласно схемам измерения №1, 2 (Фиг. 7). Для дальнейшего понимания этого эффекта на Фиг. 9а показана зависимость отклика к этанолу, 60 kppm, двух одноэлектродных сенсоров на основе титановых проволок, подвергнутых анодированию в течение 10 ч. и 20 ч. (сенсоры «Ti-10», «Ti-20»), в зависимости от величины рабочего тока в диапазоне 80-200 мА. Видно, что в более толстой проволоке (сенсор «Ti-10») термокаталитический эффект в виде «положительного» отклика, определяемого увеличением сопротивления, наблюдается вплоть до значений тока 170 мА, а в более тонкой проволоке («Ti-20») хеморезистивный эффект в виде «отрицательного» отклика, определяемого уменьшением сопротивления, проявляется уже при токе выше 120 мА. Данные отличия позволяют управлять как величиной, так и знаком отклика данных одноэлектродных сенсоров, что позволяет формировать сенсорные устройства на основе двух описываемых одноэлектродных газовых сенсоров согласно мостовой схеме измерения №3, а также мультисенсорные линейки. Так, на Фиг. 9б приведено сравнение отклика сенсорного устройства на основе одноэлектродного сенсора, изготовленного из титановой проволоки (сенсор «Ti-20»), полученного в схеме измерения №1, и отклика сенсорного устройства в мостовой схеме измерения №3 к трем органическим парам -ацетону, этанолу и изопропанолу, концентрация 60 kppm. Как видно из данных, отклик сенсорного устройства, включенного по мостовой схеме измерения №3, выше чем у сенсорного устройства на основе одноэлектродного сенсора, включенного по схеме измерения №1, вследствие синергетического эффекта изменения сопротивления обоих сенсоров в разных направлениях, что следует из результатов Фиг. 7 и Фиг. 9а.

С целью проведения анализа вида тестового газа была составлена мультисенсорная линейка из одноэлектродных газовых сенсоров, полученных из титановых проволок, подвергнутых анодированию в течение 10 ч, 20 ч. и 25 ч. Схема измерения каждого одноэлектродного сенсора была №1. С целью активации хеморезистивного эффекта, при котором абсолютная величина отклика является более высокой, все сенсоры были подключены к источнику тока так, чтобы рассеиваемая на каждом сенсоре мощность в атмосфере чистого воздуха составляла около 0,25 Вт. Данная мультисенсорная линейка экспонировалась к парам этанола и изопропанола, концентрация 60 kppm, с целью их различения. Полученный векторный сигнал мультисенсорной линейки, составленный из откликов одноэлектродных сенсоров, был обработан методом ЛДА. На Фиг. 10 показана фазовая диаграмма распределения векторного сигнала откликов мультисенсорной линейки к парам спиртов и воздуху. Видно, что кластеры отклика мультисенсорной линейки к разным спиртам уверенно различаются, что позволяет отличить воздействие этанола от изопропанола, т.е. выполнить газоаналитическую функцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| Газовый сенсор хеморезистивного типа на основе вискеров сульфида титана и способ его изготовления | 2017 |

|

RU2684429C1 |

| Способ изготовления мультиэлектродного газоаналитического чипа на основе мембраны нанотрубок диоксида титана | 2016 |

|

RU2641017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА КОБАЛЬТА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2677093C1 |

| Газовый сенсор, мультисенсорная линейка хеморезистивного типа на основе окисленного двумерного карбида титана (максена) и способ их изготовления | 2018 |

|

RU2709599C1 |

| Датчик органических паров и газоаналитический мультисенсорный чип на основе окисленного двумерного карбида ниобия (максена) и способ их изготовления | 2023 |

|

RU2839674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| Газоаналитический чип на основе лазерно-модифицированного оксида олова | 2023 |

|

RU2818679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2019 |

|

RU2718710C1 |

Группа изобретений относится к области газового анализа. Способ изготовления одноэлектродного газового сенсора на основе титановой проволоки, которую согласно изобретению окисляют методом анодирования в электрохимической ячейке, чтобы сформировать мезопористый оксидный слой, состоящий из радиально-ориентированных упорядоченных нанотрубок ТiO2 с толщиной стенок до 20 нм и внутренним диаметром до 150 нм. Указанным способом получают одноэлектродный газовый сенсор, в котором в качестве нагревательного и измерительного электродов используют титановую проволоку диаметром 50-250 мкм, а каталитическим слоем служит мезопористый оксидный слой, состоящий из нанотрубок ТiO2. Данный одноэлектродный сенсор имеет отклик к органическим парам в виде изменения сопротивления при пропускании рабочего тока в диапазоне 80-200 мА. Для использования в сенсорных устройствах одноэлектродный газовый сенсор подключают либо напрямую к источнику тока, либо подключают к источнику напряжения через делитель, либо включают в мостовую схему, где компенсирующим элементом служит либо пассивный резистор, имеющий сопротивление, близкое по значению к сопротивлению окисленной титановой проволоки, либо другой одноэлектродный сенсор на основе окисленной титановой проволоки с отличающимся диаметром металлического титана. С целью селективного анализа газов на основе набора одноэлектродных газовых сенсоров, количеством не менее трех, составляют мультисенсорную линейку, векторный сигнал которой позволяет различить воздействие однотипных паров спиртов, например изопропанола и этанола. Группа изобретений обеспечивает возможность создания одноэлектродного газового сенсора с низкой себестоимостью, а также сенсорных устройств на основе такого сенсора и мультисенсорных линеек. 4 н. и 3 з.п. ф-лы, 10 ил.

1. Способ изготовления одноэлектродного газового сенсора, характеризующийся тем, что сенсор изготавливают на основе титановой проволоки с чистотой не менее 99%, диаметром 50-250 мкм, которую закрепляют в зажиме с двумя электрическими контактами, помещают в электрохимическую ячейку, содержащую водно-органический электролит с добавкой фторида аммония от 0,5 до 1 мас.%, и анодируют при постоянном напряжении 20-40 В в течение 0,5-25 часов, чтобы сформировать мезопористый оксидный слой, состоящий из радиально-ориентированных упорядоченных нанотрубок ТiO2 с толщиной стенок до 20 нм и внутренним диаметром до 150 нм; после окончания анодирования окисленную титановую проволоку промывают дистиллированной водой и сушат в течение 0,5-2 часов на воздухе при комнатной температуре, а затем пропускают ток через окисленную титановую проволоку величиной до 250 мА в течение 4-10 часов, чтобы завершить формирование оксида титана и стабилизировать свойства сенсора.

2. Одноэлектродный газовый сенсор, характеризующийся тем, что в качестве нагревательного и измерительного электродов применяют титановую проволоку диаметром 50-250 мкм, а каталитическим слоем служит мезопористый оксидный слой, состоящий из нанотрубок ТiO2, сформированный на поверхности титановой проволоки.

3. Одноэлектродный газовый сенсор по п. 2, характеризующийся тем, что у него имеется отклик к органическим парам в виде изменения сопротивления при пропускании рабочего тока в диапазоне 80-200 мА.

4. Сенсорное устройство, характеризующееся тем, что одноэлектродный газовый сенсор на основе окисленного титана подключают либо напрямую к источнику тока, либо подключают к источнику напряжения через делитель, либо включают в мостовую схему, где компенсирующим элементом служит либо пассивный резистор, имеющий сопротивление, близкое по значению к сопротивлению окисленной титановой проволоки, либо другой одноэлектродный сенсор на основе окисленного титана с отличающимся диаметром металлической титановой проволоки.

5. Мультисенсорная линейка, характеризующаяся тем, что ее формируют из набора одноэлектродных газовых сенсоров на основе окисленного титана в количестве не менее трех.

6. Мультисенсорная линейка по п. 4, отличающаяся тем, что составляющие ее одноэлектродные сенсоры различаются либо различным соотношением толщины оксидного слоя к диаметру металлического титана, находящегося в центральной части проволоки, либо толщиной оксидного слоя.

7. Мультисенсорная линейка по п. 4, отличающаяся тем, что позволяет различить воздействие однотипных паров спиртов, например изопропанола и этанола, путем обработки ее векторного сигнала методами распознавания образов.

| Способ изготовления мультиэлектродного газоаналитического чипа на основе мембраны нанотрубок диоксида титана | 2016 |

|

RU2641017C1 |

| СЕНСОР ДЛЯ ДЕТЕКТИРОВАНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2371713C2 |

| US 2018024089 A1, 25.01.2018 | |||

| СМЕСИТЕЛЬ | 1995 |

|

RU2154520C2 |

| KR 20070066859 A, 27.06.2007. | |||

Авторы

Даты

2019-05-06—Публикация

2018-07-05—Подача